储罐拱顶面积计算

- 格式:doc

- 大小:86.00 KB

- 文档页数:8

一、蒸汽外伴热计算储罐的总散热有三部分组成,分别为罐壁散热、罐顶散热和罐底散热。

在理论上,只要保证冬季时供热量满足储罐的总散热量,维持罐内温度即可,一般不考虑储罐介质的温升过程。

储罐总散热量Q计算:罐壁散热量计算:(1) 储罐罐壁传热系数计算:其中K tw,为储罐罐壁传热系数,W/ (m2·℃)。

为保温隔热层表面至周围空气给热系数,W/(m2·℃)。

w为当地冬季平均风速,m/s。

值可以参考《给水排水设计手册 第01册 常用资料》7.3章节数据。

为设备外壁至保温隔热层内侧空隙间空气的给热系数,W/(m2·℃)。

一般取11.62~13.95W/(m2·℃) [1]。

为保温隔热层厚度,m。

为保温隔热层的导热系数,W/ (m·℃)。

在材料导热系数未知时,取值可以参照《石油化工设备和管道绝热工程设计规范》(SH/T 3010-2013)表6.1.4。

(2) 储罐最高液位以下的罐壁面积A tw计算:其中,A tw为储罐罐壁面积,m2。

D为储罐直径,m。

H1为最高液位高度,m。

(3) 罐壁传热温差计算:其中, 为罐壁传热温差,℃。

为储罐的外壁温度,近似等于储罐内介质最低维持温度 ,℃。

一般取5℃或10℃。

为周围环境温度,℃,一般取当地最冷月平均气温。

值可以参考《给水排水设计手册 第01册 常用资料》7.3章节数据。

(4) 罐壁散热量 。

其中, 为罐壁散热量,W。

罐顶散热量 计算:(1) 储罐罐顶传热系数 计算:储罐罐顶传热系数 计算可以取经验值。

根据《油品储运设计手册》(石油工业出版社)表5-5-6,当介质表面温度小于40℃, 为1.2W/(m2·℃)。

故在工程计算中,可以粗略取值为1.2W/(m2·℃)。

(2) 储罐最高液位以上的罐壁面积与拱顶面积之和 计算:其中, 为储罐罐顶面积,m2。

D为储罐直径,m。

H为罐壁高度,m。

H1为最高液位高度,m。

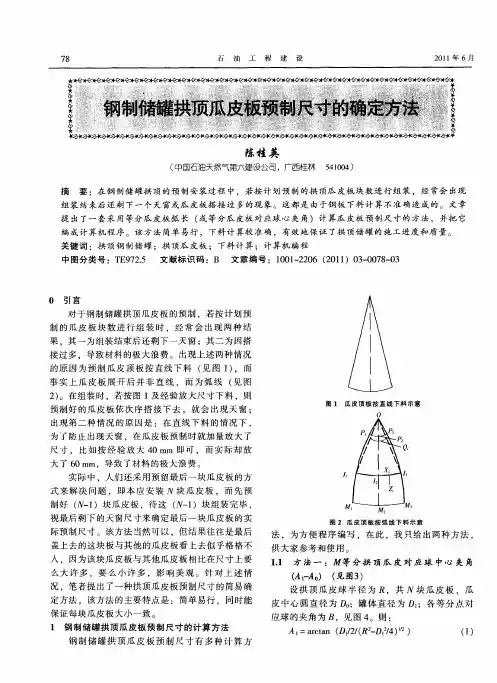

储罐拱顶面积计算钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的1.25倍,部分施工单位按 1.2倍或1.3倍计算。

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸设:X=R-h拱顶的球面半径一般可取:R=(0.8~1.2)D式中:R-拱顶的球面半径,m;D-油罐内径,m。

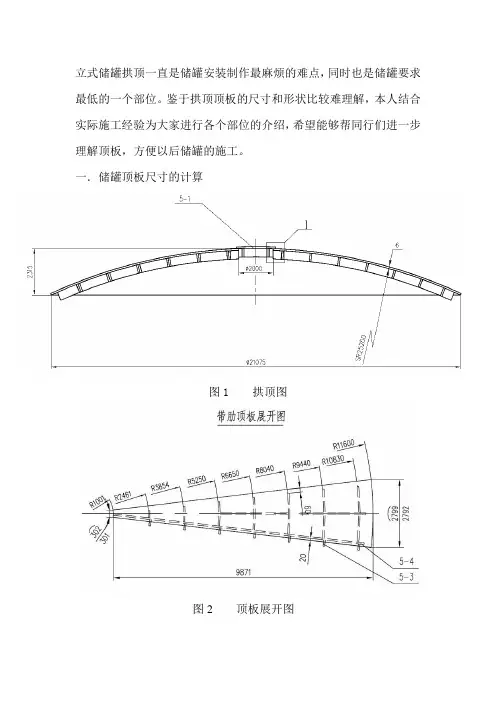

立式储罐拱顶一直是储罐安装制作最麻烦的难点,同时也是储罐要求最低的一个部位。

鉴于拱顶顶板的尺寸和形状比较难理解,本人结合实际施工经验为大家进行各个部位的介绍,希望能够帮同行们进一步理解顶板,方便以后储罐的施工。

一.储罐顶板尺寸的计算图1 拱顶图图2 顶板展开图拱顶是球冠的形状,瓜皮板是像切西瓜那样将拱顶平均分成若干瓣,事实上瓜皮板是一个曲面,无法展开,但考虑到实际施工情况,一般将瓜皮板近似展开下料,并且瓜皮板展开形状为四边均为曲线的四边形。

施工时为了下料方便,将两腰直接做成直线,所以图2展开图 中两腰为直线。

图中δπ+=n R 21B A ,1R 为顶板中心孔半径,δ为顶板搭接量40mm ,n 为顶板瓜皮板块数,2R 为拱顶顶板半径5.10537221075=mm 。

mm 67.3014024100014.32=+⨯⨯=B A mm 3.279740245.1053714.32=+⨯⨯=D C 难点在于图2中顶板展开图的中心孔半径m m 1001r 1=,瓜皮板外圆半径m m 11600r 2=,这两个尺寸数据是怎么确定的。

因为瓜皮板拼装起来之后为曲面,这两个半径及顶板筋板的半径圆心均不在同一点,同时瓜皮板展开图的1r 与2r 半径差也不是瓜皮板的长度,瓜皮板的板长是图4所示的弧长,筋板的定位尺寸也是量取图4中的筋板之间的弧长长度,这样制作出来的顶板筋板受力性能好,承载能力强。

筋板的弧度就是整个球冠的弧度,在顶板组装完成后筋板的方向应该是过球心的,也正因为如此,筋板按照瓜皮板的弧度进行预制卷板才能和瓜皮C 图3 实际瓜皮板形状 A B D板吻合。

mm 11600)5.10537()25200(5.1053725200tan r 222=-⨯==βSRSR 为拱顶球冠半径25200mm ,如图5所示。

其他各个筋板的半径算法也是同样道理。

图 4 筋板方向和顶板长度 mm 10011000-25200100025200tan r 221=⨯==)()(αSR 的计算,21r r 图 5 顶板计算示意图二.顶板施工顶板施工时先制作顶板支撑架,瓜皮板对称吊装搭在支架上。

钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的1.25倍,部分施工单位按1.2倍或1.3倍计算。

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸设:X=R-h拱顶的球面半径一般可取:R=(0.8~1.2)D式中:R-拱顶的球面半径,m;D-油罐内径,m。

储罐拱顶面积计算The Standardization Office was revised on the afternoon of December 13, 2020钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的倍,部分施工单位按倍或倍计算。

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

起拱罐顶的面积计算公式起拱罐顶是一种常见的建筑结构形式,它具有良好的承载能力和美观的外观,因此在建筑工程中得到了广泛的应用。

起拱罐顶的设计和施工需要考虑许多因素,其中之一就是起拱罐顶的面积。

起拱罐顶的面积计算公式是设计和施工过程中必不可少的一部分,下面我们就来详细介绍一下起拱罐顶的面积计算公式。

首先,我们需要了解起拱罐顶的结构特点。

起拱罐顶通常由一定数量的拱形构件组成,这些拱形构件通过一定的方式连接在一起,形成一个整体的结构。

在计算起拱罐顶的面积时,我们需要考虑的主要是拱形构件的曲线形状和连接方式。

起拱罐顶的面积计算公式可以分为两种情况,一种是计算整个起拱罐顶的总面积,另一种是计算单个拱形构件的面积。

下面我们将分别介绍这两种情况的面积计算公式。

首先是计算整个起拱罐顶的总面积。

起拱罐顶的总面积可以通过以下公式计算:A = ∫[a, b] 2πf(x)√(1 + (f'(x))^2) dx。

在这个公式中,A代表起拱罐顶的总面积,a和b分别代表起拱罐顶的起点和终点,f(x)代表拱形构件的曲线函数,f'(x)代表f(x)的导数。

这个公式的推导过程比较复杂,需要通过高等数学知识进行计算,因此在实际工程中通常会借助计算机软件进行计算。

接下来是计算单个拱形构件的面积。

单个拱形构件的面积可以通过以下公式计算:A = 2πrh + πr^2。

在这个公式中,A代表单个拱形构件的面积,r代表拱形构件的半径,h代表拱形构件的高度。

这个公式的推导比较简单,可以通过基本的几何知识进行计算。

除了上述的计算公式,还需要注意的是,在实际工程中,起拱罐顶的面积计算还需要考虑一些其他因素,比如拱形构件的材料和厚度、连接方式的特点等等。

因此在实际应用中,需要综合考虑这些因素,进行综合计算。

总的来说,起拱罐顶的面积计算公式是设计和施工过程中必不可少的一部分,它可以帮助工程师和施工人员准确地计算起拱罐顶的面积,为工程的设计和施工提供重要的参考依据。

钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的1.25倍,部分施工单位按1.2倍或1.3倍计算。

1 按照专业文献,计算储罐拱顶面积(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸设:X=R-h拱顶的球面半径一般可取:R=(0.8~1.2)D式中:R-拱顶的球面半径,m;D-油罐内径,m。

钢制常压立式圆柱形储罐是炼油化工企业不可缺少的设备,贯穿整个生产过程,数量众多,并且,储存的介质都为易燃、易爆、高温、有毒、有害的液体或气体,危险性极大。

储罐按储存介质的不同,可以分为原油罐、中间产品罐、产品罐、含硫污水罐和气柜五大类。

其中,原油罐是指储存原油的各类储罐;中间产品罐是指储存石脑油、粗汽油、粗柴油、蜡油、渣油、加氢裂化原料等各类中间产品的储罐;产品罐是指储存汽油、煤油、柴油、航空煤油等各类成品油的储罐;含硫污水罐是指储存各类含酸、碱、污油及各类硫化物的污水罐;气柜是指储存未脱硫瓦斯的湿式和干式气柜。

储罐按结构不同,可以分为固定顶罐、浮顶罐、内浮顶罐。

固定顶罐又分为自支承拱顶罐、自支承锥顶罐、柱支承锥顶罐。

随着装置高含硫原油加工量的不断增加,储罐的腐蚀日益加重,具体表现在:每一次储罐清罐检修时,在罐体、罐底或罐顶经常可以发现麻点、凹坑,甚至被腐蚀穿孔,一旦发生事故,后果将不堪设想。

经调研,集团公司内部其他企业也普遍反映储罐腐蚀越来越严重,日益威胁石化企业的安全、稳定、长周期运行。

为了延长金属储罐的使用寿命,现在行之有效的办法就是在储罐的罐体、罐底以及罐顶进行油漆、防腐,工程量非常大。

储罐清罐检修工程竣工后,施工单位要根据《全国统一安装工程预算定额》编制检修工程结算书,计取工程费用。

在工程量的计算中,关键是拱顶面积的计算。

目前采用的计算方法是:拱顶面积为罐底面积的1.25倍,部分施工单位按1.2倍或1.3倍计算。

1 按照专业文献,计算储罐拱顶面积

(1)潘家华先生所著《圆柱形金属油罐设计》[1]一书的介绍:拱顶是一种自支承式的罐顶,形状近似球面,靠拱顶周边支承于焊在罐壁上的包边角钢上,球面由中心盖板和瓜皮板组成。

在设计拱顶储罐时,一般都将拱顶设计成球面,则拱顶的几何形状就是一个球缺,详见图1。

图1 拱顶的几何尺寸

设:X=R-h

拱顶的球面半径一般可取:

R=(0.8~1.2)D

式中:R-拱顶的球面半径,m;

D-油罐内径,m。

如罐壁环缝采用搭接时,则D为最上一圈壁板的内径。

石油化工立式圆柱形钢制固定顶储罐设计时,一般遵照以下原则:

①对于公称容积小于20 000 m3的拱顶罐,R=1.2D;

②对于公称容积大于等于20 000 m3的拱顶罐,R=1.0D。

(2)根据《机械设计手册》[2]第三版第一卷的介绍:

球缺侧面积的计算公式:A=2πRh=π(Dm2+4hm2)/4 式中:A-侧面积(不包括底面),mm2

R-球缺的球面半径,m;

D-球缺的底面内径,m;

h-球缺高度,m。

圆柱形储罐底面积的计算公式:

A底=πrm2=πD2/4

式中:A底-储罐底面积,m2

r-储罐底面半径,m;

D-储罐底面内径,m;

(3)忽略罐壁搭接厚度,把罐底内径近似为最上一圈壁板的内径。

现分别对镇海炼化公司内部不同公称容积的拱顶罐的拱顶面积进行计算:

设:X=R-h

①公称容积大于等于20 000 m3的储罐拱顶面积A

R=D

X2+(D/2)2=R2=D2

X2=3D2/4

X=0.866D

h=D-X=0.134D

A=π(D2+4h2)/4=π(D2+4×0.134×0.134D2)/4=1.072×πD2/4

储罐的罐底面积A底

A底=πr2=πD2/4

那么,公称容积大于等于20 000 m3的储罐的拱顶面积A与罐底面积A底的比例关系为:

A=1.072A底

②公称容积小于20 000 m3的储罐拱顶面积A

R=1.2D

X2+(D/2)2=(1.2D)2

X2=1.19D2

X=1.091D

h=1.2D-X=0.109D

A=π(D2+4h2)/4=π(D2+4×0.109D×0.109D)/4=1.048×πD2/4

储罐的罐底面积A底

A底=πr2=πD2/4

那么,公称容积小于20 000 m3的储罐的拱顶面积A与罐底面积A底的比例关系为:

A=1.048A底

2 技术经济分析

经计算,镇海炼油化工公司160台拱顶储罐的拱顶面积共计61 689.5m2(其中:公称容积大于20

000 m3的储罐的拱顶面积之和为12 986.6 m2;公称容积小于20 000 m3的储罐的拱顶面积之和为48702.9

m2),罐底面积合计共为58 588.2m2。

采用加权平均法计算,拱顶面积A与罐底面积A底的关系系数权数分别为:

系数1.072的权数为12986.6/61689.5=0.21

系数1.048的权数为48702.9/61689.5=0.79

则:1.072×0.21+1.048×0.79=1.05 得:A/A底=1.05

按平均每台储罐5年一次清罐检修计算,每年约要安排30台储罐检修,则每年需要除锈、刷油、防腐的拱顶面积为61

689.5/5=12 338 m2,罐底面积为58588.2/5=11 717.6 m2。

采用新方法后,

A/A底=1.05

则:(1.25-1.05)/1.25=0.16

即:按实计算的拱顶面积,将比原先的简化处理方法计算的拱顶面积减少16%,相应地,拱顶油漆防腐工程费用也将下浮16%。

根据《全国统一安装工程预算定额浙江省单位估价表(一九九四年)第二册》[3],对储罐检修中拱顶除锈、刷油防腐蚀、保温工作的工程费用计算如下:

(1) 拱顶除锈工程的费用

工程预算定额中,金属表面除锈工程分为手工除锈、砂轮机除锈、喷砂除锈。

根据金属腐蚀程度,分为轻锈、中锈、重锈三种,详见表1。

表1 储罐除锈工程预算表

注:工程量以“10m2”为一个计量单位。

结合近期储罐检修的实际情况,现按砂轮机除重锈考虑,则:

工程直接费为77 035元,其中,人工费为10 515元。

(2)拱顶刷油防腐蚀工程的费用(见表2)

表2 储罐刷油、防腐工程预算表

注:工程量以“10m2”为一个计量单位。

结合近期储罐检修的实际情况,现按刷红丹防锈漆一遍、涂聚氨脂底漆二遍、中间漆一遍、面漆二遍考虑,则:

工程直接费为103 988元,其中,人工费为21 040元。

(3)拱顶保温工程的费用

除高温油罐的拱顶需保温外,其他拱顶储罐的拱顶都不需要保温。

考虑到公司高温油罐的数量并不多,只有6台,故将保温工程的费用忽略不计。

(4)工程造价

根据《浙江省建筑安装工程费用定额》[4],储罐检修、防腐工程类别分为特类、一类、二类、三类、四类,对应的取费综合费率也分为五种,详见表3。

表3 水、电、暖、卫、通安装综合费率%

一般,储罐刷油、防腐工程套用“化工设备安装”三类工程取费,详见表4。

表4 储罐刷油、防腐费用表

综上所述,若拱顶储罐的拱顶面积按A=1.072A底(或A=1.048A底)计算,每年可以节约修理费用约25万元。

3 结论

拱顶储罐油漆防腐工程,其拱顶工程量的计算,考虑到镇海炼化公司内拱顶储罐有160台,数量比较多,拱顶高度各不相同,按公式计算比较繁琐,则拱顶面积A可以按如下的方法计算:

A=1.05A底

式中:A-拱顶面积,m2;

A底-储罐底面积,m2。

A底=πr2

=πD2/4

新的计算方法通过广泛调研、严密推导,加以规范、使之合理化,给拱顶储罐检修工程结算工作提供了科学依据,统一了计算方法,提高了工程结算管理水平。

采用新的计算方法后,储罐拱顶面积减少16%,也就是拱顶油漆防腐工程费用下浮16%,每年至少可以节约25万元,从而减少储罐修理费用,降低了公司生产成本。