立式圆筒形钢制焊接储罐计算软件

- 格式:xls

- 大小:1.21 MB

- 文档页数:4

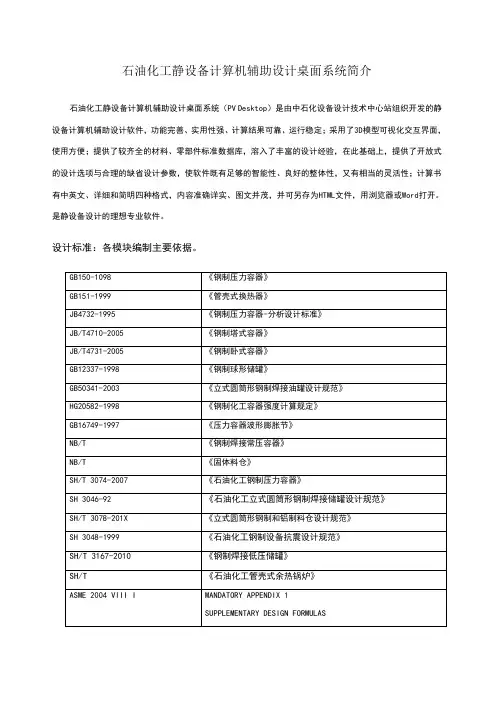

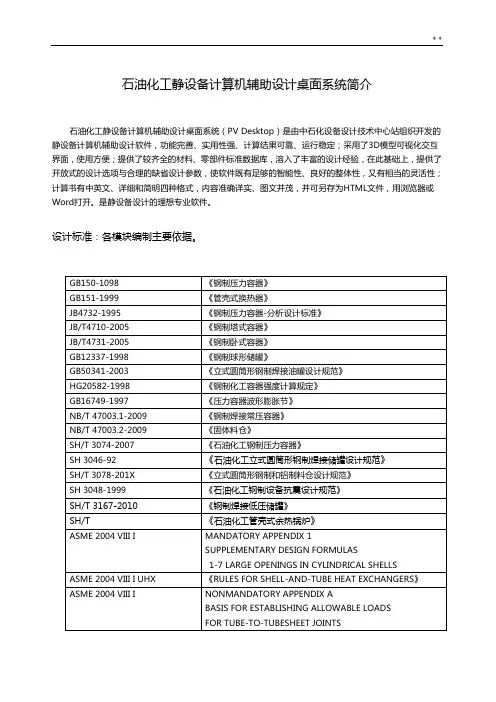

适用于各种结构的U形管、浮头、固定管板换热器的管板排管、管板分析计算和换热器整体分析计算。

主要受压元件计算方法管板GB151-1999ASME 2004 VIII I UHXTEMA EIGHTH EDITION浮头法兰GB151-1999TEMA EIGHTH EDITION开孔补强GB150-1999HG20582-1998ASME 2004 VIII I材料性能数据GB150-1998 《钢制压力容器》JB4732-1995 《钢制压力容器-分析设计标准》ASME 2004 VIII I 、IITEMA EIGHTH EDITIONJB/T 4734-2002 《铝制焊接容器》JB/T 4745-2002 钛制焊接容器JB/T4755-2006《铜制压力容器》JB/T4756-2006《镍及镍合金制压力容器》标准件尺寸GB/T 12522-2009《不锈钢波形膨胀节》GB 16749-1997《压力容器波形膨胀节》GB/T196 2003《普通螺纹基本尺寸》JB/T4718 92《管壳式换热器用金属包垫片》JB/T4719 92《管壳式换热器用缠绕垫片》JB/T4720 92《管壳式换热器用非金属垫片》JB/T4721 92《外头盖侧法兰》JB/T4712 92《鞍式支座》SH/T3418-2007《石油化工换热器钢制鞍式支座技术条件》JB/T4713 92《腿式支座》JB/T4724 92《支承式支座》JB/T4725 92《耳式支座》JB/容器支座第1部分:鞍式支座JB/容器支座第2部分:腿式支座JB/容器支座第3部分:耳式支座JB/容器支座第4部分:支承式支座JB/T 4714-92浮头式换热器和冷凝器型式与基本参数JB/T 4715-92固定管板式换热器型式与基本参数JB/T 4716-92立式热虹吸式重沸器型式与基本参数JB/T 4717-92U形管式换热器型式与基本参数HG/T 20610-2009钢制管法兰用缠绕式垫片(PN系列)HG/T 20611-2009钢制管法兰用具有覆盖层的齿形组合垫(PN系列)HG/T 20612-2009钢制管法兰用金属环形垫(PN系列)HG/T 20613-2009钢制管法兰用紧固件(PN系列)HG/T 20614-2009钢制管法兰、垫片、紧固件选用配合规定(PN系列)HG/T 20615-2009钢制管法兰(Class系列)HG/T 20623-2009大直径钢制管法兰(Class系列)HG/T 20627-2009钢制管法兰非金属平垫片(Class系列)HG/T 20628-2009钢制管法兰聚四氟乙烯包覆垫片(Class系列)HG/T 20630-2009钢制管法兰金属包覆垫片(Class系列)HG/T 20631-2009钢制管法兰缠绕式垫片(Class系列)HG/T 20632-2009钢制管法兰用具有覆盖层的齿形组合垫(Class系列)HG/T 20633-2009钢制管法兰用金属环形垫(Class系列)HG/T 20634-2009钢制管法兰用紧固件(Class系列)HG/T 20635-2009钢制管法兰、垫片、紧固件选用配合规定(Class系列)JB/T4736 2002《补强圈》适用的换热器结构设计标准前端管箱型式壳体型式后端结构型式U形管换热器GB151 A、B、C、N I、K UASME VIII I UHXTEMA浮头换热器GB151A、B E、Q、F、G、H、J、K、O P、S、TASME VIII I UHXA、B、C、N E、Q、F、G、H、J、K、O P、S、T、Z、WTEMA固顶管板换热器GB151ASME VIII I UHXA、B、N E、Q、J、K L、M、NTEMA适用的管板与壳程圆筒、管箱圆筒之间的连接方式设计标准管板与壳程圆筒、管箱圆筒之间的连接方式注U形管换热器GB151a、b、c、d、e、fASME VIII I UHX a、b、c、d、e、fTEMA b、f、g、h浮头换热器GB151aASME VIII I UHX a、b、c、d、e、f; 后端结构 a、b、c、dTEMA a、c、e、i、j、k、l、m固顶管板换热器GB151b、c、eASME VIII I UHX a、b、c、dTEMA a、c、d、e注: GB151-1999 管板与壳程圆筒、管箱圆筒之间的连接方式简图ASME 2004 VIII I UHX 管板与壳程圆筒、管箱圆筒之间的连接方式简图ASME 2004 VIII I UHX 浮头换热器浮动管板连接方式简图TEMA EIGHTH EDITION 管板与壳程圆筒、管箱圆筒之间的连接方式简图钢制塔式容器适用于自支撑钢制塔式容器、烟囱、料仓等直立设备计算。

ASME 2004 VIII I UHX 管板与壳程圆筒、管箱圆筒之间的连接方式简图ASME 2004 VIII I UHX 浮头换热器浮动管板连接方式简图TEMA EIGHTH EDITION 管板与壳程圆筒、管箱圆筒之间的连接方式简图管壳式余热锅炉该软件适用于石油化工卧式挠性固定薄管板管壳式余热锅炉的设计计算。

设计压力不大于2.5MPa,对于壳程内设有蒸发空间、管板上布满换热管或设有拉撑件的挠性固定管板亦可进行计算。

计算内容:⏹圆筒内、外压或压力试验计算。

⏹圆筒外压加强圈设置计算。

⏹圆筒上开孔补强计算。

⏹法兰内、外压计算。

⏹管壳式锅炉管板计算。

圆筒形料仓本软件适用于石油化工行业中储存粒状或粉状固体松散物料的钢制和铝制裙座自支承、耳式支撑的圆筒形料仓的设计计算。

适用的参数:a) 容积不小于50 m3;b) 料仓的设计压力:正压不大于20 kPa (0.02 MPa)、负压不小于2 kPa (0.002 MPa);c) 设计温度不高于200℃。

超出上述参数范围的料仓也可参考进行设计。

结构形式:a)仓壁,等直径、变壁厚圆筒形仓壁。

b)料斗,料斗的结构型式有无折边锥体和折边锥体二种。

无折边锥形料斗折边锥形料斗c)仓顶,顶盖的结构型式有锥形顶盖和拱形顶盖。

(a) 锥形顶盖(b) 拱形顶盖d)裙座,裙座的结构型式有仓体延伸作为裙座(简称延伸形裙座)、对接焊接圆筒形裙座和圆锥形裙座。

(a) 延伸形短裙座(b) 圆筒形短裙座(c) 圆锥形短裙座(d) 延伸形长裙座(e) 圆筒形长裙座(f) 圆锥形长裙座e)耳式支座f)顶盖与仓体的连接处顶盖板与仓体壁板的连接宜采用图2-5所示结构,结构件自身的拼接焊接接头应采用全焊透对接焊接接头型式。

(a) (b) (c) (d)(e) (f) (g)计算内容:a)物料载荷计算b)仓壁强度计算c)自支撑拱顶及加强筋计算d)自支撑锥顶及加强筋计算e)锥形料斗计算f)各种质量计算g)自振周期计算h)风载荷计算i)地震载荷计算j)仓体稳定计算k)料斗稳定计算l)中间加强圈计算m)仓顶与仓壁连接处加强圈计算n)裙式支座计算o)地脚螺栓座计算。

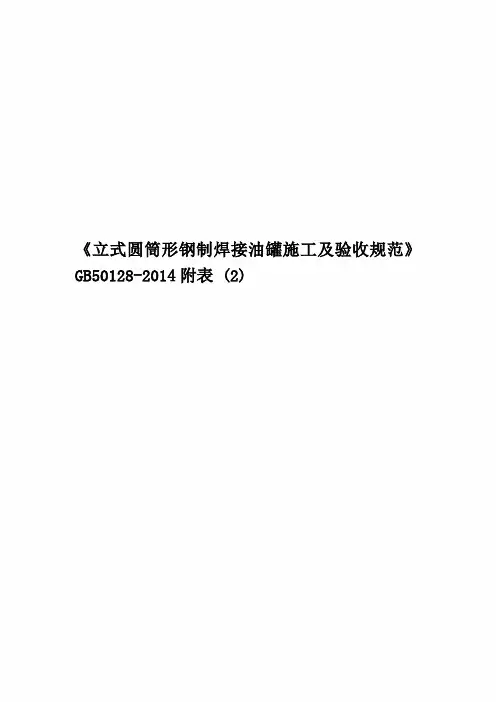

《立式圆筒形钢制焊接油罐施工及验收规范》GB50128-2014附表 (2)表C.0.1 储罐交工验收证书单项工程名称:(项目名称)储罐交工验收证书单项工程编号:单位工程名称单位工程编号储罐公称容积储罐编号结构形式罐体材料设计单位盛装物料开工日期竣工日期验收意见:建设单位监理单位质量监督单位承包单位代表:(公章)年月日总监理工程师:(公章)年月日现场代表:(公章)年月日质量检查员:技术负责人:(公章)年月日表C.0.2 储罐基础复测记录(项目名称)储罐基础复测记录单项工程名称:单项工程编号:单位工程名称单位工程编号储罐编号复测日期储罐公称容积 m³储罐直径 m检查项目允许值(㎜)实测值(㎜)检查项目允许值(㎜)实测值(㎜)基础中心标高差环墙周向标高差10m内任意两点基础中心轴线偏差全圆周内任意两点基础单面倾斜度偏差沥青砂倾斜基础平行线基础直径偏差表面平整度周向基础环梁宽度偏差径向同心圆或平行线编号计算标高㎜实测点标高差(㎜)任意两点最大高差(mm)相邻两点最大高差(mm)复测结果确认:附:储罐基础同心圆及测点编号布置图监理单位接收单位交出单位监理工程师:年月日技术负责人:年月日技术负责人:年月日表C.0.3 储罐壁板组装检查记录(项目名称)储罐壁板组装检查记录单项工程名称:单项工程编号:单位工程名称单位工程编号储罐名称储罐规格储罐编号第一圈壁板上口水平度(mm)允许值实测最大值罐壁圈板编号纵缝错边量(mm)环缝错边量(mm)周长(mm)水平半径(mm)垂直度(mm)凸凹度(mm)允实测最允实测允实测值允实测允实测允实测最差大值差最大值差差最大值差值差大值说明:结论:监理单位总承包单位施工单位监理工程师:年月日专业工程师:年月日专业工程师:技术负责人:年月日表C.0.4 储罐几何尺寸检查记录(项目名称)储罐壁板组装检查记录单项工程名称:单项工程编号:单位工程名称单位工程编号储罐名称位号规格尺寸公称容积 m³序号项目允许值(㎜)实测最大偏差(㎜)其他测量位置/数值罐体高度偏差罐壁垂直度偏差罐底圈水平半径偏差罐底局部凹凸度偏差罐壁内表面局部凹凸度偏差浮顶单盘板局部凹凸度偏差内浮顶内浮盘板局部凹凸度偏差拱顶局部凹凸度偏差浮顶导向支柱垂直度内浮顶环形边缘侧板垂直度结论:监理单位总承包单位施工单位监理工程师:年月日专业工程师:年月日质量检查员:技术负责人:年月日表C.0.5焊缝射线检测报告(项目名称)焊缝射线检测报告单项工程名称:单项工程编号:单位工程名称单位工程编号储罐公称容积m³罐壁材质储罐编号罐壁厚度检件名称设备型号照相质量等级检测比例管电压冲洗条件坡口形式管电流胶片牌号焊接方法焦距F 胶片规格表面状态曝光时间有效长度检测时间像质计型号底盘黑度检测长度: m射线照相共张,其中纵缝:张,环缝:张其他部位:张。

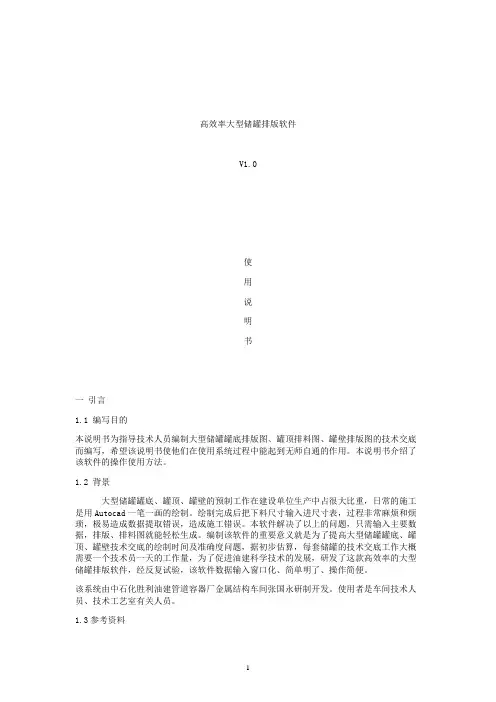

高效率大型储罐排版软件V1.0使用说明书一引言1.1 编写目的本说明书为指导技术人员编制大型储罐罐底排版图、罐顶排料图、罐壁排版图的技术交底而编写,希望该说明书使他们在使用系统过程中能起到无师自通的作用。

本说明书介绍了该软件的操作使用方法。

1.2 背景大型储罐罐底、罐顶、罐壁的预制工作在建设单位生产中占很大比重,日常的施工是用Autocad一笔一画的绘制。

绘制完成后把下料尺寸输入进尺寸表,过程非常麻烦和烦琐,极易造成数据提取错误,造成施工错误。

本软件解决了以上的问题,只需输入主要数据,排版、排料图就能轻松生成。

编制该软件的重要意义就是为了提高大型储罐罐底、罐顶、罐壁技术交底的绘制时间及准确度问题,据初步估算,每套储罐的技术交底工作大概需要一个技术员一天的工作量,为了促进油建科学技术的发展,研发了这款高效率的大型储罐排版软件,经反复试验,该软件数据输入窗口化、简单明了、操作简便。

该系统由中石化胜利油建管道容器厂金属结构车间张国永研制开发。

使用者是车间技术人员、技术工艺室有关人员。

1.3参考资料GB50128-2014《立式圆筒形钢制焊接储罐施工规范》二用途2.1功能大型储罐排版软件总共有4大模块:罐底排版图(无边缘板)、罐底排版图(有边缘板)、罐顶排料图、罐壁排版图菜单界面见图1:2.2 性能该系统性能稳定,符合用户要求。

2.3安全保密系统具有较好的安全保密机制,每人在使用系统前必须先登录,依自己的权限使用系统。

三运行环境3.1硬件设备微机联想奔三和同等及以上配置的其它机型打印机 windows支持的打印机3.2支持软件EXCEL2003/2007、VB6.0、Autocad2007-2014四使用过程4.1单击大型储罐排版软件.EXE,打开程序,弹出注册界面。

(图2)4.2未注册软件试用3次。

试用结束后,输入注册码,单击【开始注册(S)】。

(图3)4.3弹出注册成功,单击【确定】。

(图4)4.3进入大型储罐排版软件主界面。

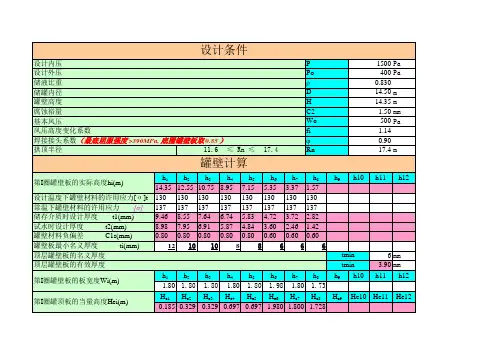

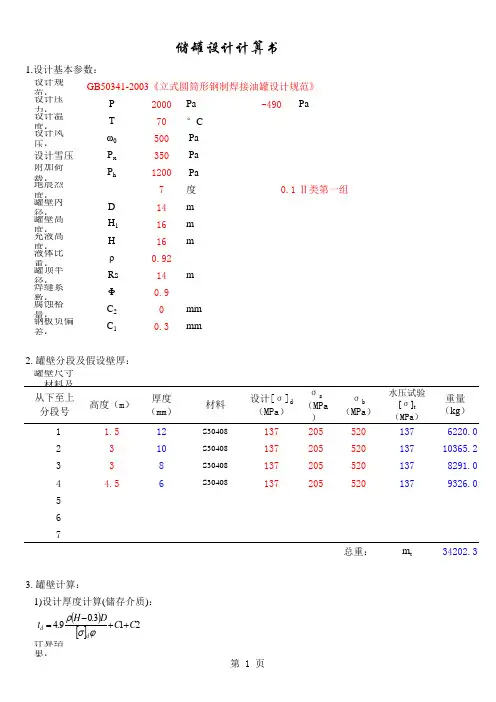

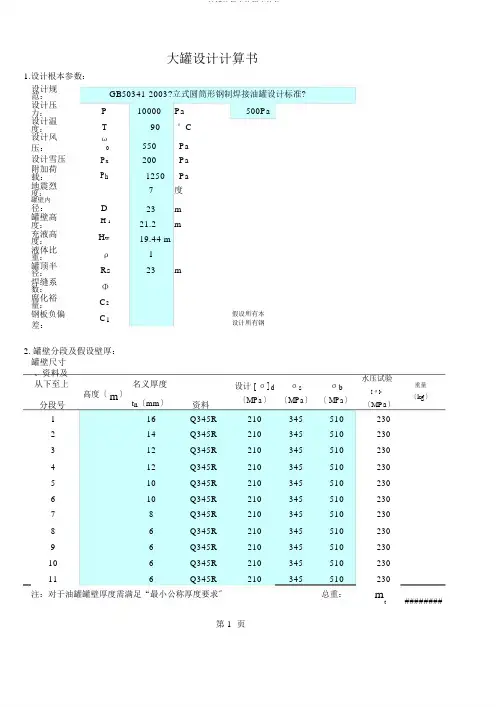

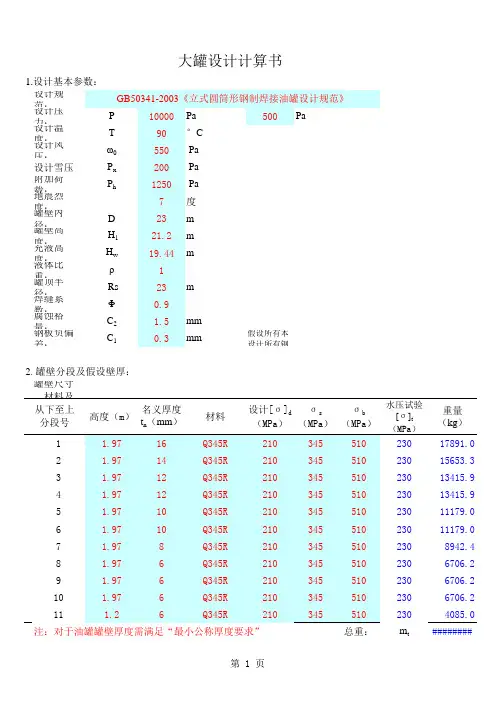

1.设计根本参数:设计规范:设计压力:设计温度:设计风压:设计雪压附加荷载:地震烈度:罐壁内大罐设计计算书GB50341-2003?立式圆筒形钢制焊接油罐设计标准? P10000Pa500PaT90°Cω550PaP x200PaP h1250Pa7度径:罐壁高度:充液高度:液体比重:罐顶半径:焊缝系数:腐化裕量:钢板负偏差:DH 1H wρRsΦC2C123m21.2 m19.44 m123m假设所有本设计所有钢2.罐壁分段及假设壁厚:罐壁尺寸、资料及从下至上名义厚度分段号高度〔m〕t n〔mm〕资料116Q345R 214Q345R 312Q345R 412Q345R 510Q345R 610Q345R 78Q345R 86Q345R 96Q345R 106Q345R 116Q345R 设计 [ σ]dσsσb〔MPa〕〔MPa〕〔 MPa〕210345510210345510210345510210345510210345510210345510210345510210345510210345510210345510210345510水压试验重量[ σ]t〔kg〕〔MPa〕230230230230230230230230230230230注:对于油罐罐壁厚度需满足“最小公称厚度要求〞总重:mt########第 1 页3.罐壁计算:1)设计厚度计算 (储蓄介质 ):ρC1 C2计算结果:从下至上计算液位高计算壁厚分段数度H〔 m〕t d〔mm〕1234567891011注:对于 D<15m的油罐罐壁最小公称厚度≥5mm.2)水压试验厚度计算:t t计算结果: (H 0.3)D C1σt从下至上计算液位高计算壁厚分段数度 H〔 m〕t t〔mm〕12345678第 2 页910114.罐顶计算 (自支撑式拱顶〕:光面球壳顶板的计算厚度:ths = 0.42* Rs + C2 + C1 =mm设计外载Pw = P h + P x + P a =KPa注:按保守计算加上雪压值。

设计规范:设计压力:P 10000Pa 500Pa设计温度:T 90°C 设计风压:ω0550 Pa 设计雪压P x 200 Pa 附加荷载:P h1250 Pa 地震烈度:7度罐壁内径: D 23m 罐壁高度: H 121.2m 充液高度:H w 19.44m 液体比重:ρ 1罐顶半径: Rs 23m焊缝系数:Φ 0.9腐蚀裕量:C 2 1.5mm 钢板负偏差:C 10.3mm假设所有本设计所有钢板的负偏差相同,如有不同,区别对待。

罐壁尺寸、材料及许用应力如下:高度(m)名义厚度t n(mm )材料设计[σ]d (MPa )σs (MPa )σb (MPa )水压试验[σ]t重量(kg )总重:m t########注:对于油罐罐壁厚度需满足“最小公称厚度要求”大罐设计计算书从下至上分段号2. 罐壁分段及假设壁厚:1.设计基本参数:GB50341-2003《立式圆筒形钢制焊接油罐设计规范》计算结果:从下至上分段数计算液位高度H (m )计算壁厚t d (mm )120.9014.08218.9312.91316.9611.73414.9910.56513.029.38611.058.2179.087.0487.11 5.869 5.14 4.6910 3.17 3.51111.202.34计算结果:从下至上分段数计算液位高度H (m )计算壁厚t t (mm )120.911.52 218.9310.44 316.969.37 414.998.30 513.027.23 611.05 6.15 79.08 5.08 87.114.013. 罐壁计算:1)设计厚度计算(储存介质):2)水压试验厚度计算:注:对于D<15m 的油罐罐壁最小公称厚度≥5mm.9 5.14 2.94 10 3.17 1.86 111.20.7911.46mm 设计外载荷 1.59KPa t h =6mm 顶板腐蚀裕量 C 2':1mm5800kg !!!!!!!!!!!!P a =136.81N/m 24956Pa式中:206000MPa 23000mm 4.7mm 15.10mm 15.10mm6787.8mm 100mm 10mm 2000mm15.38mmL S ——顶板有效参与筋板组合矩的宽度b 1——纬向肋厚度L 1S ——纬向肋在经向的间距e 1——纬向肋与顶板在经向的组合截面形心到顶板中面的距离罐顶固定载荷罐顶取用厚度4.1光面球壳顶板的计算厚度:t 1m ——纬向肋与顶板的折算厚度t m ——带肋球壳的折算厚度h 1——纬向肋宽度4. 罐顶计算(自支撑式拱顶):ths = 0.42* Rs + C2 + C1 =Pw = P h + P x + P a =注:按保守计算加上雪压值。

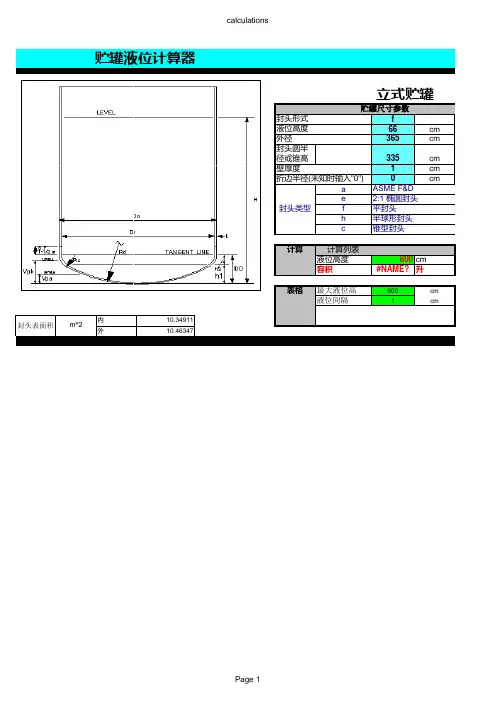

f 66cm 365cm 封头圆半径或锥高335cm 1cm 0cma e f h c 计算计算列表液位高度600cm 容积62780.80升表格最大液位高600cm 液位间隔1cm内10.34911外10.46347液位高度外径壁厚度封头类型2:1 椭圆封头平封头半球形封头立式贮罐贮罐液位计算器折边半径(未知时输入"0")封头表面积m^2贮罐尺寸参数封头形式ASME F&D 锥型封头td e f h c d gtd Head液位高度25.4365cm Hh 容积1065.086365cm Dih 365cm Rdh 最大容量39272.0739300cm Lh 液位间隔122cm Rk 1cmtk封头相关尺寸示意图贮罐长度计算计算列表表格折边半径贮罐尺寸参数封头形式液位高度外径封头圆半径或锥高壁厚度卧式贮罐锥型封头封头类型碟形封头GUPPY 封头准球形封头2:1 椭圆封头平封头半球形封头Cone headGuppy headRdTorispherical, Dished,Hemispherical, or ellipsoidal headSymbol DefinitionsVertical HorizontalV1=V1t Di=Dit Dih V2=V2t Do=Dot =Dit+2tt Doh =Dih+2th V=Vl VHt=tt th h1=h1t Rd=Rdt Rdh h2=h2t Rc=Rct Rchh=H Hhm=mtw=wtVerticalHorizontal封头相关尺寸示意图表头头。

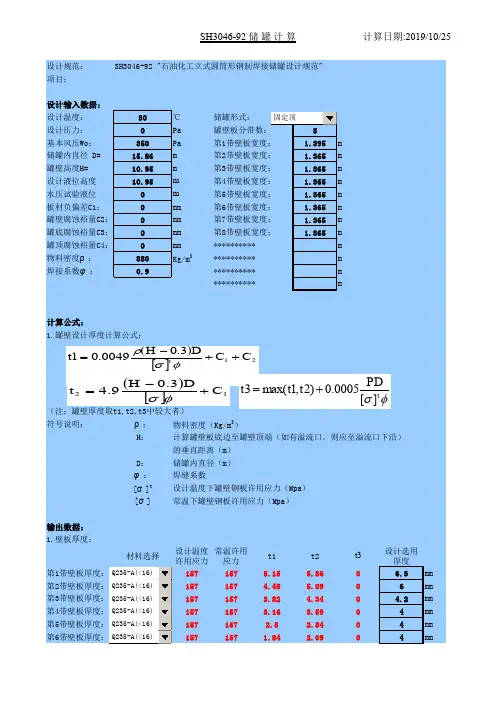

弹性模量Mpa Pa Pa °C Pa Pa m m mmm mm 地震烈度:7度g 类mm mm mm满足最小厚度和计算厚度要求,设计合格罐壁不包括腐蚀裕量等最小厚度要求4钢板负偏差为0.3储罐壁板的有效厚度t e4.70.1Ⅲ类第二组场面粗糙度类别:B2. 罐壁计算:罐顶板冲蚀裕量:C 21罐壁板冲蚀裕量:C 21介质比重:ρ 1.5焊缝系数:Φ 0.9罐壁高度: H 16充液高度:H 5.7设计雪压P x 350罐壁内径: D3.2设计温度:T 60基本风压:ω0450设计内压:P 0设计外压:P'-490大罐形式固定顶储罐材质S30408E t 193000储罐设计计算书1.设计基本参数:设计规范:SH3046-1992《石油化工立式圆筒形钢制焊接储罐设计规范》灌顶形式锥顶3.1灌顶计算:罐顶形式支撑形式锥顶内径m °KPa KPakg kg kpa kpa kpa mm mm mm 3.2灌底计算:mm mm mm mm最终取:mm mm mm mm罐壁内表面至边缘板和中幅板连接焊缝的距离600底圈罐壁至边缘板外缘的距离50底圈罐壁至边缘板外缘的最小距离50罐底中幅板厚度6罐底环形边缘板厚度6满足最小厚度和计算厚度要求,设计合格罐底中幅板所需的最小厚度4罐底环形边缘板所需的最小厚度6罐壁内表面至边缘板和中幅板连接焊缝的最小距离600取锥顶的名义厚度6罐顶钢板负偏差0.3锥顶的有效厚度 4.7固定顶的设计外载荷 2.70自支撑罐顶板的计算厚度t 顶3.23罐顶板不包括腐蚀裕量最小要求厚度4.5罐壁罐顶和它们所支撑附件的重量7000固定顶的固定载荷 1.500附加外载荷 1.20μs —风荷载体型系数,取驻点值 1.00μz—风压高度变化系数, 1.38罐顶板和附件的重量1200风载荷计算ωk =βz μs μs ω00.621ω0—基本风压值(<300时取300Pa)0.450βz—高度Z处的风振系数,油罐取 1.003. 罐顶和罐底计算:锥顶自支撑3.16锥顶和水平方向夹角15注:红色字底部分为数据输入部分,粉色为数据查表输入部分蓝色子底部分为自动计算结果部分此外设计标准可该改为JB/T4735-1997打印格式已设置好,直接打印即可。

弹性模量Mpa Pa Pa °C Pa Pa m m mmm mm 地震烈度:7度g 类mm mm mm满足最小厚度和计算厚度要求,设计合格罐壁不包括腐蚀裕量等最小厚度要求4钢板负偏差为0.3储罐壁板的有效厚度t e4.70.1Ⅲ类第二组场面粗糙度类别:B2. 罐壁计算:罐顶板冲蚀裕量:C 21罐壁板冲蚀裕量:C 21介质比重:ρ 1.5焊缝系数:Φ 0.9罐壁高度: H 16充液高度:H 5.7设计雪压P x 350罐壁内径: D3.2设计温度:T 60基本风压:ω0450设计内压:P 0设计外压:P'-490大罐形式固定顶储罐材质S30408E t 193000储罐设计计算书1.设计基本参数:设计规范:SH3046-1992《石油化工立式圆筒形钢制焊接储罐设计规范》灌顶形式锥顶3.1灌顶计算:罐顶形式支撑形式锥顶内径m °KPa KPakg kg kpa kpa kpa mm mm mm 3.2灌底计算:mm mm mm mm最终取:mm mm mm mm罐壁内表面至边缘板和中幅板连接焊缝的距离600底圈罐壁至边缘板外缘的距离50底圈罐壁至边缘板外缘的最小距离50罐底中幅板厚度6罐底环形边缘板厚度6满足最小厚度和计算厚度要求,设计合格罐底中幅板所需的最小厚度4罐底环形边缘板所需的最小厚度6罐壁内表面至边缘板和中幅板连接焊缝的最小距离600取锥顶的名义厚度6罐顶钢板负偏差0.3锥顶的有效厚度 4.7固定顶的设计外载荷 2.70自支撑罐顶板的计算厚度t 顶3.23罐顶板不包括腐蚀裕量最小要求厚度4.5罐壁罐顶和它们所支撑附件的重量7000固定顶的固定载荷 1.500附加外载荷 1.20μs —风荷载体型系数,取驻点值 1.00μz—风压高度变化系数, 1.38罐顶板和附件的重量1200风载荷计算ωk =βz μs μs ω00.621ω0—基本风压值(<300时取300Pa)0.450βz—高度Z处的风振系数,油罐取 1.003. 罐顶和罐底计算:锥顶自支撑3.16锥顶和水平方向夹角15注:红色字底部分为数据输入部分,粉色为数据查表输入部分蓝色子底部分为自动计算结果部分此外设计标准可该改为JB/T4735-1997打印格式已设置好,直接打印即可。

目次1 总则 (1)2 材料验收 (2)3 预制 (3)3.1 一般规定 (3)3.2 壁板预制 (4)3.3 底板预制 (6)3.4 浮顶和内浮顶预制 (7)3.5 固定顶顶板预制 (8)3.6 构件预制 (8)4 组装 (9)4.1 一般规定 (9)4.2 基础检查 (9)4.3 罐底组装 (10)4.4 罐壁组装 (12)4.5 固定顶组装 (14)4.6 浮顶组装 (14)4.7 附件安装 (14)5 焊接 (16)5.1 焊接工艺评定 (16)5.2 焊工考核 (16)5.3 焊前准备 (16)5.4 焊接施工 (17)5.5 焊接顺序 (18)5.6 修补 (19)6 检查及验收 (21)6.1 焊缝的外观检查 (21)6.2 焊缝无损检测及严密性试验 (21)6.3 罐体几何形状和尺寸检查 (23)6.4 充水试验 (24)6.5 工程验收 (25)附录A T形接头角焊缝试件制备和检验 (27)附录B 储罐基础沉降观测方法 (29)附录C 交工验收表格 (30)本规范用词说明 (42)附条文说明 (43)1 总则1.0.1为规定立式圆筒形钢制焊接储罐施工及验收的技术要求,确保储罐施工质量,特制定本规范。

1.0.2 本规范适用于储存石油、石化产品及其它类似液体的常压(包括微内压)立式圆筒形钢制焊接储罐罐体及与储罐相焊接附件的施工及验收。

埋地的、储存极度和高度危害介质、人工制冷液体的储罐,不适用于本规范。

1.0.3储罐应按设计文件施工,当需要修改设计时,必须取得原设计单位的同意。

1.0.4 储罐的预制、安装和检验,应采用同一准确度等级的计量器具。

1.0.5储罐的施工及验收,除应符合本规范的规定外,尚应符合国家现行的有关强制性标准的规定。

12 材料验收2.0.1 建造储罐选用的材料和附件,应具有质量合格证明书,并符合相应国家现行标准规定。

钢板和附件上应有清晰的产品标识。

2.0.2焊接材料(焊条、焊丝、焊剂及保护气体)应具有质量合格证明书,并应符合下列要求:1 焊条应符合《碳钢焊条》GB/T5117和《低合金钢焊条》GB/T5118以及《不锈钢焊条》GB/T983的规定。