窗框异型材挤出机头设计_毕业设计说明书

- 格式:doc

- 大小:372.50 KB

- 文档页数:61

塑料挤出机螺杆、机筒设计初探[内容摘要]首先介绍聚氯乙烯板挤出成型生产工艺,单螺杆挤出机的工作原理、基本结构及各系统在工作中的作用,根据设计任务书要求确定挤出机的基本参数,并对挤出机主要零件螺杆和机筒进行了设计,最后对螺杆和机筒的制造要求、修复方法提出了自己的一些看法。

[关键词]挤出成型挤出机螺杆机筒设计一、PVC塑料板挤出成型工艺及主要工艺流程挤出成型是橡胶工业的基本加工工艺之一。

它是指利用挤出机及其辅机,使胶料在螺杆的推动下,连续不断地向前运动,再借助于口型挤出各种所需形状的半成品,然后由特定的辅机配合,来完成挤出成型或其他作业的工艺过程。

挤出成型工艺的优点主要是操作简单、经济,半成品质地均匀、致密,容易变换规格和断面形状,设备占地面积小,结构简单,造价低,灵活机动性大,生产能力大,且能连续操作。

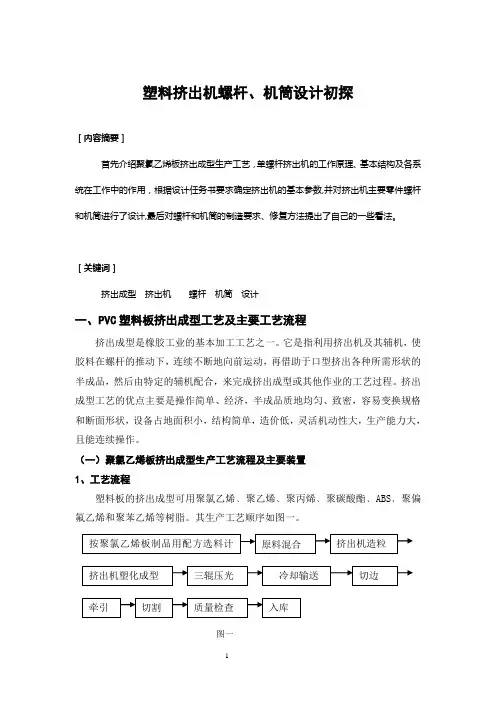

(一)聚氯乙烯板挤出成型生产工艺流程及主要装置1、工艺流程塑料板的挤出成型可用聚氯乙烯﹑聚乙烯﹑聚丙烯﹑聚碳酸酯﹑ABS﹑聚偏氟乙烯和聚苯乙烯等树脂。

其生产工艺顺序如图一。

图一PVC-U异型材的生产工艺路线主要分为单螺杆挤出机成型工艺和双螺杆挤出机成型工艺。

单螺杆挤出成型工艺适用于小批量、小规格异型材生产及装饰型材生产。

其塑料板挤出机成型设备生产线如图二。

图二塑料板挤出生产线1—挤出机2—成型模具3—三辊压光机4—冷却输送辊组5—切边装置6—牵引装置7—切断机8—制品检查堆放平台2、主要装置(1)挤出成型装置挤出机与成型模具,它是制件成型的主要部件,熔融塑料通过它获得一定的几何截面和尺寸。

本设计将主要针对挤出机的工作原理进行分析研究。

(2)冷却定型装置该装置包括真空定型和水冷却两部分。

当温度为190℃左右,PVC-U熔融型坯从机头口模出口后,立即进入冷却定型模。

模内抽真空,使型材外壁和定型模具表面贴紧,并用水通过定型套进行冷却定型。

对真空吸附要求吸附力大而且均匀,定型套分型要求密封性好,特别是在筋与棱角处吸附要好,以保证型材外观和尺寸精度及表观质量。

异型材挤出成型机头塑料异型材是指除圆管、圆棒、片材、薄膜等挤出制品外具有其它截面形状的塑料挤出制件。

塑料异型材由于其优良的使用性能和技术特性,目前已广泛应用于土木建筑、家用电器、汽车零件等领域。

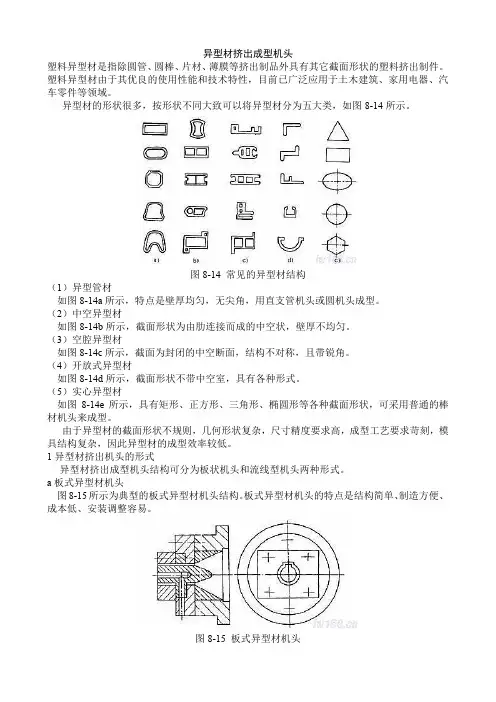

异型材的形状很多,按形状不同大致可以将异型材分为五大类,如图8-14所示。

图8-14 常见的异型材结构(1)异型管材如图8-14a所示,特点是壁厚均匀,无尖角,用直支管机头或圆机头成型。

(2)中空异型材如图8-14b所示,截面形状为由肋连接而成的中空状,壁厚不均匀。

(3)空腔异型材如图8-14c所示,截面为封闭的中空断面,结构不对称,且带锐角。

(4)开放式异型材如图8-14d所示,截面形状不带中空室,具有各种形式。

(5)实心异型材如图8-14e所示,具有矩形、正方形、三角形、椭圆形等各种截面形状,可采用普通的棒材机头来成型。

由于异型材的截面形状不规则,几何形状复杂,尺寸精度要求高,成型工艺要求苛刻,模具结构复杂,因此异型材的成型效率较低。

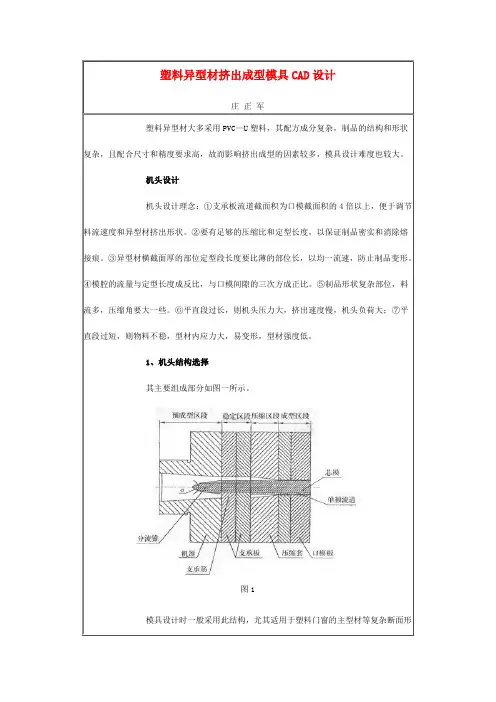

1 异型材挤出机头的形式异型材挤出成型机头结构可分为板状机头和流线型机头两种形式。

a板式异型材机头图8-15所示为典型的板式异型材机头结构。

板式异型材机头的特点是结构简单、制造方便、成本低、安装调整容易。

图8-15 板式异型材机头机头内的流道截面变化剧烈,从进口的圆形急速地演变为接近塑件形状的截面,物料的流动状态不好,容易造成物料滞留现象。

流道截面的急剧变化还会对热敏性塑料(如硬聚氯乙烯等)产生热分解,因此,板式异型材机头一般用于熔融粘度低且热稳定性高的塑料(如聚乙烯、聚丙烯、聚苯乙烯等)的挤出成型,而对于硬聚氯乙烯,则只在其形状简单、生产批量小时才使用板式机头挤出成型。

b流线型机头流线型机头如图8-16所示。

这种机头由多块钢板组成,为避免机头内的流道截面的急剧变化,要将连接处加工成曲线,使各截面光滑地过渡,即机头各处不能有急剧过渡的截面尺寸或死角,以使熔料流动顺畅。

图8-16 流线型机头流线型机头结构复杂,制造难度较大,但它没有物料滞留的缺陷,可以保证挤出塑件的成型质量,适合大批量生产。

塑料挤出机机头结构设计11届机械设计制造及其自动化高佳佳指导教师:易勇摘要:挤出成型是在挤出机中通过加热、加压而使物料以流动状态连续通过口模成型的方法,是一种技术要求较高的成型方法。

广泛应用于管材、棒材、异型材、中空制品以及单丝等产品的生产。

本论文中主要针对单螺杆挤出机机头结构进行设计。

包括口模设计、芯棒设计、分流器设计等主要零件的设计,还包括主要零件的加工制造工艺的设计以及机头和挤出主机的连接方式的设计。

关键词:挤出机;挤出模;硬质PVC引言随着我国塑料机械工业的蓬勃发展,塑料制品的应用范围的扩大,对挤出成型技术的要求更高。

在整个挤出成型过程中,以塑料在挤出主机中的塑化过程和熔融物料进入挤出模挤出的过程以及温度调节控制最为关键。

挤出机主机关键部件螺杆已经非常的先进,温度调节控制系统随着各种智能控制系统的发展而得到良好的完善。

而挤出模的结构并没有得到很好的发展。

由于在挤出过程中遇到的问题非常的复杂,如今并没有实用于机头设计的理论公式。

机头的设计往往以实际经验为主要,最后以试模的方法确定机头的形状。

这为整个设计过程带来了许多不便,同时加大了设计人员的工作量以及提高了成本。

1概况及现状分析1.1挤出机的发展历程自第一台挤出机问世以来,挤出技术得到的良好快速的发展。

从开始的柱塞式到更为先进的螺杆式,从原始的手动操作到完全的自动控制,从产品单一到产品的多元化,挤出成型技术正逐渐成熟。

如今,挤出成型具有生产效率高,制造方便,可以连续化生产等特点,它在塑料成型加工工业中占有很重要的地位。

半个世纪以来,我国的塑料工业经历了从无到有,从小到大的发展过程,尤其是改革开放二十年来得到高速发展,已初步形成了部类齐全的工业体系,从产量上已跻身于世界先进行列。

塑料机械行业是为塑料工业提供技术装备的行业,强劲的市场需求促进塑料机械工业的发展。

挤出成型技术得到了很好的发展。

1.2挤出机的分类组成及挤出制品用途1.2.1挤出机分类塑料挤出机按其螺杆数量分为单螺杆、双螺杆和多螺杆挤出机。

硬PVC门窗异型材挤出成型工艺一、生产工艺流程硬PVC门窗异型材的生产工艺路线主要有单螺杆挤出成型工艺和双螺杆挤出成型工艺两种,而两种工艺挤出用的原料都是前道工序按一定配方配好的混合粉料。

目前,硬PVC 门窗异型材的挤出大多采用锥形螺杆挤出生产线。

(一)单螺杆挤出成型单螺杆挤出成型工艺特别适用于小批量、小规格异型材的生产。

其工艺流程如下:混合粉料→单螺杆挤出造粒→单螺杆挤出成型→定型→牵引→切割→翻转台→成品(二)双螺杆挤出成型双螺杆挤出成型工艺可用粉料直接成型,生产能力大,特别适用于大批量常规型材和大规格异型材的生产。

其工艺流程如下:混合粉料→双螺杆挤出成型→定型→牵引→切割→翻转台→成品二、双螺杆挤出机挤出硬PVC门窗异型材工艺控制要点硬PVC门窗异型材的挤出过程可简述如下:改性PVC混合料在机筒内经过螺杆混炼,在内磨擦热和电加热的作用下,物料逐渐变成熔融粘流态,物料在旋转螺杆的流动下向机头方向螺旋运动。

进入机头模具后,在高温、高压下经过机头模具型腔进行分流压缩成型,挤出近似制品断面的型坯,再经过定型模具对型坯真空冷却定型,达到制品设计要求。

成型温度、定型冷却、螺杆转速、牵引速度、加料速度等都是影响异型材制品质量的重要因素,现分述如下:(一)温度控制PVC混合粉料进入挤出机后,要完成压实、输送、熔融、均化以及在较低温度下挤出。

为获得高质量、高产量型材,各段的温度需反复调节、准确控制,使物料在挤出成型过程中,始终在熔融温度与分解温度区间进行。

要正确设定温度,则需充分考虑和指导物料成型温度的相关因素。

1影响物料加工温度的因素1)配方及原料质量对加工温度影响最大的是配方,不同原料组成的混合物料其塑化温度不同。

配方确定后,加工温度也就基本确定了,只需视产品质量作小范围的调节;同一配方不同厂家生产的原料,挤出成型温度往往也有差异,只有通过生产实践,依据塑料型坯的质量,适时调整设定温度。

2)挤出速度在正常生产工艺条件下,提高挤出速度会使物料磨擦生热,所以应适当降低加热温度。

摘要塑料挤出机机筒,它是塑料加工过程中的主要设备之一。

一般挤出机由五大部分组成:挤出部分、传动部分、机头加热冷却系统、电气控制系统塑料是一种高分子合成材料,是当今社会发展的基础材料之一,它广泛应用于各种领域。

挤出部分是挤出机的主体部分,主要作用是:剪切、塑化、捏炼塑料,以一定的压力,均匀连续的向机头输送塑料。

由加料装置、螺杆、机筒、衬套等组成。

其中螺杆分为单头螺杆、双头螺杆和多头螺杆。

衬。

套材料一般为38MoAlACr传动系统的作用是驱动螺杆旋转和根据工艺要求调节螺杆的转速,传动系统由电动机和减速器组成。

机头是挤出机的成形部分,它的作用是使塑料由螺旋运动变为直线运动;在一定的压力下,将塑料挤压成各种所需形状的半成品。

加热冷却系统是为了使塑料很好的挤出,适时控制温度,以防止塑料温度过低或焦灼。

电气控制系统的作用是满足挤出工艺条件的需要,实现对基础机机筒割断温度、机体温度、螺杆转速、驱动扭矩或功率、轴向力等的控制和调节。

由温控、调速和检测装置组成。

挤出机的传动技术有齿轮变速、直流电机和其他方式等若干种。

国内外常用的是由电机通过减速装置带动螺杆进行无级调速传动,国外多用直流电机变速传动,而国内则多用整流子电机变速传动。

挤出机的基本工作过程:带状塑料加入加料口后,在旋转螺杆的作用下塑料被搓成团状沿螺杆槽滚动前进,因螺杆的剪切、压缩和搅拌作用塑料受到进一步塑化,温度和压力逐步提高,呈现出粘流状态,以一定的压力和温度通过机头,最后得到所需的一定形状的半成品。

关键词: 塑料挤出机; 螺杆; 机筒; 机头AbstractThe plastic rod extruding machine abbreviation extrude (also name extruding press), it is an important implement of the plastic reclaiming process.The extrude is made of five parts:the part of extruding;the part of passing;the head;the system of heading and cooling;the electrical control system.The major part of the extrude is the part extruding,it is the most use of shear ,rend and pinch the plastic,under fastness pressure,continuous send plastic to the head ,it made up of fill device ,screw ,barrel ,liner and so on,And the screw is disport of single screw ;double screw ;and component screw.The material of liner is 38CrMoAlA.The part of passing is driving the screw rotation and basic the need of the art factitious process to adjustment the screw royal .The part of passing is made of electrical engineering and reducer.The head is the extruding machine formed part .Its function is :Causes the sizing material to become the translation by the helical motion ;under the certain pressure ,extrudes the sizing materials which need the shape the half-finished product.The system of heating and cooling is for the plastic well extrusion ,we control the temperate to prevent the temperate too low or born.The electrical control system is for the need of press,control thetemperate of the barrel and the head ,the royal of the screw ,drive the torsion or power ,and adjustment the head ,the royal of the screw ,driver the torsion or power ,and adjustment the force of the axial ,is made of the temperate controller ,the speed adjustment system,and the device of test.The extrude fundamental process is this:get the plastic to the filler,under the shear of the screw ,the plastic was made small ball,because of the screw’s shear pressure and stirring ,the plastic was farther re nd and plastic ,the temperate and the pressure get higher ,and the plastic get plastic flow,under fastness pressure though the head ,the last get the production you need.Key words: Plastic extrude ; Screw ; Barrel ; Head目录第一章挤出机的主要性能参数 (4)1.1 螺杆区域划分及材料 (4)1.1.1 螺杆直径 (4)1.1.2 螺杆长径比 (4)1.1.3 转速与喂料方式的关系 (4)1.2 挤出机功率 (5)1.4 生产能力Q (6)第二章电机的选择 (7)第三章减速器设计计算 (7)3.1 传动部分设计计算 (8)3.1.1 传动比计算及分配 (8)3.1.2 各轴转速 (8)3.1.3 各轴功率 (9)3.1.4 各轴转矩 (9)3.2 齿轮设计 (10)3.2.1 高速级齿轮传动 (10)3.2.2 低速级齿轮传动 (15)3.3 速比齿轮轴及其上轴承的设计、选择和校核 (20)3.3.1 基本轴径的设计 (20)3.4 各轴上联接齿轮的键的选取及校核 (35)3.4.1低速级齿轮的键及其校核 (36)3.4.2中间级齿轮的键及其校核 (37)第四章螺杆的设计与校核 (38)4.1 螺杆材料 (38)4.2 螺杆形式 (38)4.3 螺杆参数 (38)4.4 螺杆结构 (39)4.5 螺纹的断面形状 (39)4.6 校核 (39)第五章机筒的设计及强度校核 (40)5.1 机筒结构设计及材料选择 (40)5.2 机筒参数 (40)5.3 校核 (40)第六章其他零部件的设计与校核 (42)6.1 螺杆与轴联接处的花键的选择与校核 (42)6.1.1 花键挤压强度校核 (42)6.2 推力轴承的选择与校核 (42)6.2.1 校核 (43)6.2.2 寿命计算 (43)6.3 联轴器的选择与校核 (43)6.4 螺杆与机筒的组合设计 (44)6.5 机头的设计 (44)6.6 温度控制 (44)结语 (45)参考文献 (46)致谢 (47)引言1.1 论文的研究背景及意义塑料是一种高分子合成材料,是当今社会发展的基础材料之一,它广泛应用于各种领域。

(完整版)挤压铝型材毕业课程设计一. 题目:铝合金型材挤压工艺及模具设计二. 设计基本内容:设计一件实心型材制品和一件空心型材制品的工艺工艺过程及模具设计,包括挤压工艺参数,模具结构,制造工艺等要求三. 完成后应缴的资料:课程设计说明书一份实心型材模零件图空心型材模上模零件图空心型材模下模零件图空心型材模装配图四. 设计完成期限:指导老师_______签发日期___________教研室主任_______批准日期___________课程设计评语:成绩:设计指导教师______________年_____月____日目录一、绪论 (4)二、总设计过程概论 (7)2.1挤压工艺流程 (7)2.2挤压工艺条件 (7)三、实心型材模设计 (9)3.1所要设计的实心型材制品 (9)3.2选坯和选设备 (10)3.3挤压力的计算 (11)3.4实心型材模具体结构设计 (12)3.5.实心模尺寸数据设计 (13)四、空心型材模设计 (18)4.1所要设计的制品 (18)4.2选坯和选设备 (18)4.3挤压力的计算 (19)4.4模组及模子外形尺寸确定 (20)4.5组合模相关参数的确定 (20)4.6 模子内形尺寸的确定 (23)4.7模孔工作带长度h g的确定 (24)4.8模芯的设计 (24)4.9上模凸台设计 (24)4.10定位销,螺钉 (24)4.11模子强度校核 (25)4.12零件图装配图 (26)五、总结与体会 (26)参考文献…………………………………………………26一. 绪论近20年来,随着建筑行业的高速发展,我国民用建筑铝型材工业也从无到有,从弱到强地迅猛前进。

至今,广东省的建筑铝型材产品已约占全国的三分之二左右,铝型材的生产能力超过社会的需求,如何提高产品质量,降低成本是取得市场竞争胜利的关键环节。

铝合金型材具有强度高、重量轻、稳定性强、耐腐蚀性强、可塑性好、变形量小、无污染、无毒、防火性强,使用寿命长(可达50—100年),回收性好,可回炉重炼。

塑料挤出机毕业设计范文摘要:本文介绍了一种基于塑料挤出机的设计方案。

该方案主要包括了机器的结构设计、传动系统的选择和控制系统的设计。

该挤出机具有高效、独立调节和自动化控制的特点,可以满足不同类型塑料产品的生产需求。

1.引言塑料挤出机是一种常用的塑料加工设备,广泛应用于塑料制品生产。

随着科技的发展,各种新型塑料材料出现不断涌现,对塑料挤出机的设计和改进提出了更高的要求。

本文将基于已有挤出机的设计基础,改进其结构、传动系统和控制系统,以实现更高效、更准确的塑料挤出过程。

2.结构设计挤出机主要由料斗、加料口和螺杆组成。

在结构设计上,我们将考虑以下几个因素:(1)螺杆结构:螺杆的直径和纵向螺距应根据塑料材料的特性和需求来确定。

同时,螺杆的材料应选择优质的合金钢,以确保其耐磨性和耐腐蚀性。

(2)加热系统:挤出机需要加热来提高塑料的流动性,以便顺利挤出。

因此,在结构设计上,需要加入适当的加热系统,例如电加热管或热风机,以确保材料能够在所需温度下顺利挤出。

(3)冷却系统:挤出机的冷却系统非常重要,可以通过冷却风扇或水冷却系统来实现。

冷却系统的设计应考虑到塑料挤出过程中的热量产生,以确保挤出物在冷却过程中能够保持理想的形状。

(4)机架:挤出机的机架应选用坚固的材料,以确保机器的稳定性和安全性。

3.传动系统的选择传动系统是塑料挤出机的核心组成部分之一,其选择直接影响到挤出机的性能和效率。

目前,常见的传动系统有液压传动和电动传动。

在本设计中,我们将选择电动传动系统,具体原因如下:(1)电动传动系统具有更高的效率和更快的反应速度,可以在短时间内实现快速运动和停止。

(2)电动传动系统更加安全可靠,不易泄漏和故障。

(3)电动传动系统的维护成本较低,寿命较长。

4.控制系统的设计为了实现塑料挤出机的独立调节和自动化控制,我们将设计一个基于PLC的控制系统。

该控制系统可以实时监控挤出机的温度、压力和速度等参数,并通过传感器和执行器对其进行调节。

铝型材工业铝型材铝型材,就是铝棒通过热熔、挤压、从而得到不同截面形状的铝材料。

铝型材的生产流程主要包括熔铸、挤压和上色三个过程。

其中,上色主要包括:氧化、电泳涂装、氟炭喷涂、粉末喷涂、木纹转印等过程。

目录一、按用途可以分为以下几类:1. 门窗的建筑用门窗铝型材[1](分为门窗和幕墙二种).2. CPU散热器的专用散热器铝型材3. 铝合金货架铝型材,他们的区别在于截面形状的不同.但都是通过热熔挤压生产出来的.4..工业铝型材:主要用于自动化机械设备、封罩的骨架以及各公司根据自己的机械设备要求定制开模,比如流水线输送带、提升机、点胶机、检测设备等等,电子机械行业和无尘室用得居多!二、按合金成分类:可分为1024、2011、6063、6061、6082、7075等合金牌号铝型材,其中6系的最为常见.不同的牌号区别在于各种金属成分的配比是不一样的,除了常用的门窗铝型材如60系列、70系列、80系列、90系列、幕墙系列等建筑铝型材之外,工业铝型材没有明确的型号区分,大多数生产厂都是按照客户的实际图纸加工的.三、按表面处理要求分类:1. 阳极氧化铝材2. 电泳涂装铝材3. 粉末喷涂铝材4. 木纹转印铝材5. 刨光铝材(分为机械刨光与化学抛光二种,其中化学抛光成本最高,价格也最贵)1、熔铸是铝材生产的首道工序。

主要过程为:(1)配料:根据需要生产的具体合金牌号,计算出各种合金成分的添加量,合理搭配各种原材料。

(2)熔炼:将配好的原材料按工艺要求加入熔炼炉内熔化,并通过除气、除渣精炼手段将熔体内的杂渣、气体有效除去。

(3)铸造:熔炼好的铝液在一定的铸造工艺条件下,通过深井铸造系统,冷却铸造成各种规格的圆铸棒。

2、挤压:挤压是型材成形的手段。

先根据型材产品断面设计、制造出模具,利用挤压机将加热好的圆铸棒从模具中挤出成形。

常用的牌号6063合金,在挤压时还用一个风冷淬火过程及其后的人工时效过程,以完成热处理强化。

不同牌号的可热处理强化合金,其热处理制度不同。

毕业设计论文窗框异型材挤出机头设计摘要塑料窗框具有传统窗框难以比拟的优异性能,是国家建设部推广使用的节能、环保型产品。

目前已广泛用于各种建筑工程中,其发展空间很大,前景十分看好。

本文是关于窗框异型材挤出机头的设计,设计主要包含两部分内容,一是80型推拉框挤出机头和定型模的设计,二是窗框异型材原材料配方的设计。

其中挤出机头模具设计是该设计的重要内容,也是设计的难点。

挤出机头模具的设计主要包括机头各部件外形和尺寸的设计以及定型模的设计。

定型模的设计主要包括定型模腔的设计和定型模长度的设计。

原材料配方设计主要包括PVC树脂型号、稳定剂、改性剂、润滑剂、着色剂、加工助剂和填充剂等的选取和分配比例。

关键词:PVC-U,塑料异型材,窗框,机头,定型模Design of Extruder Head Mold of the Window Frame ProfilesABSTRACTPlastic window frames has excellent performance that traditional window frames difficult to compare. It is so energy-saving and environment-friendly as to becoming the product that ministry of our construction promotes it’s use. For the present,plastic window frames has been widely used in all kinds of architectural engineering, it has a bright future. This article is about the design of sash profile extruder head. The design consists mainly of two parts. The first part includes sliding frame of 80 type extruder head and the design of stock mould. The second part includes the design of sash profiles raw recipe. Wherein the extruder head design is the important part of the design, but also the difficulty of the design. The design of the extruder die for the various components includes the shape and size of the head design and sizing die design. The design includes sizing die cavity shape length of the mold design and the design of the type. Formulation materials include the selection and allocation ratio of PVC resin model, stabilizers, modifiers, lubricants, colorant, processing aids and fillers and so on.KEY WORDS::PVC-U,plastic profile,window frame,extruder head,stock mould前言 (III)第1章概述 (IV)1.1 塑料门窗异型材概述 (IV)1.2 硬聚氯乙烯塑料窗的发展与现状 (IV)1.2.1 硬聚氯乙烯塑料窗的性能和特点 (IV)1.2.2 硬聚氯乙烯塑料窗的发展历史 (VI)1.2.3塑料窗框异型材的发展趋势.................................... V II 第2章塑料制件的结构设计及螺杆挤出机的选择 . (IX)2.1 80型推拉窗框横截面的设计 (IX)2.1.1 设计原则 (IX)2.1.2 外形和空腔设计 (IX)2.1.3 壁厚设计 (IX)2.1.4 圆角设计 (X)2.2 螺杆挤出机的选择 (XI)第3章产品配方设计 (XIII)3.1 配方设计目的 (XIII)3.2 配方设计原理 (XIII)3.2.1 配方设计应考虑的因素 (XIII)3.2.2 制品主要性能和原材料的关系 (XIV)3.2.3 主原料和助剂的选择及作用 (XV)3.3 产品配方设计................................................................. X VII 第4章挤出机头结构设计 . (XVIII)4.1 挤出机头设计的基本要求 (XVIII)4.2 口模截面图的设计 (XIX)4.2.1 异型材的挤出中心的选取 (XIX)4.2.2 型材主体口模图形的设计 (XIX)4.2.3 内筋口模图形的设计 (XX)4.2.4 口模图形中功能块的设计 (XXI)第5章分流支架的设计 (22)5.1 分流支架流道设计的的流量平衡原则 (22)5.2 分流支架流道的设计 (22)5.3 分流筋外形尺寸的设计 (23)第6章型芯和分流锥的设计 (25)6.1 内筋内流道的设计 (25)6.2 内筋外流道的设计 (26)6.3 型芯分块安装 (26)6.4 型芯和分流锥外形设计 (26)第7章模腔的设计 (28)7.1 综述 (28)7.1 收缩段流道设计 (28)7.2 成型段流道设计 (29)第8章模头模板设计和强度校核 (30)8.1 模头模板的设计 (30)8.2 模头的强度校核 (30)第9章定型模设计 (32)9.1 综述 (32)9.2 定型模长度的设计 (32)9.3 定型模型腔的设计 (32)9.3.1 真空吸附面积和真空槽设计 (32)9.3.2 冷却水路设计 (33)9.3.3 定型模型腔尺寸计算 (33)结论 (35)谢辞 (36)参考文献 (37)外文资料翻译 (1)中文翻译 (7)前言近年来塑料挤出成型模具的产量和发展水平十分迅速,高效率、自动化、大型、精密、长寿命模具在模具总产量中所占比例越来越大。

可以说,一个国家模具设计生产能力的强弱、水平的高低,影响着产品质量和经济效益的提高。

目前发达国家模具标准化程度达到30%以上,我国模具标准化工作也有了很大进展,基本上配齐了主要模具类别的零件标准。

模具标准化为塑料模具设计和制造带来极大方便,由于标准件可直接购买,因此模具设计制造者只需精心设计加工型腔,这使得塑料模具的设计和制造周期大为缩短,成本降低质量得到保证。

本次毕业设计主要是针对80型塑料推拉框挤出机头(模头)的设计,设计中主要依据聚合物加工流变学和传热学等基础理论,来分析和计算挤出机头各零部件的形状和尺寸。

采用CAD软件重点对挤出机头各块模板进行了参数化设计。

例如:本次设计中的成型板,分流支架板,以及型芯和分流锥都有详细的尺寸。

在做异型材挤出模具设计时,根据实际情况,对没有标准或成熟理论支持的部件设计时,多采用了采用经验数据。

第1章概述1.1 塑料门窗异型材概述许多聚合物可以通过挤出成型工艺制成横向截面为非圆形、环形等常规形状的各种复杂形状的连续型体,通常称这种连续型材为塑料异型材。

塑料异型材可以通过塑料挤出机由挤出工艺生产,其制品具有外观色泽鲜艳,光亮平滑,不需要油漆涂饰,耐腐蚀等特点。

可以通过改变挤出机机头的形状,生产多种截面形状复杂的异型材制品。

近年来,塑料异型材在建筑、家具、电器、汽车等领域得到了广泛的应用,尤其在建筑业中用途最广,可用作塑料门窗框、门板、楼梯扶手、壁材、隔墙、屏风、线槽、地板条、密封条等建筑材料。

其中,塑料门窗是塑料建材众多品种中的佼佼者,它是继木门窗、钢门窗、铝合金门窗之后的第四代新型建筑门窗,是人们至今寻觅到的较理想的门窗材料。

塑料门窗异型材是以聚合物树脂为主,以各种助剂和增强材料为辅制成的一类新型材质的门窗。

塑料门窗按材质可分为塑料包覆门窗(喷塑门窗)、组合塑料门窗和全塑门窗三大类。

其中,全塑门窗是目前发展最快、技术最成熟、用量最大的一类,是塑料门窗发展的主流产品。

全塑门窗是完全以塑料材料制造而成的,主要以由挤出成型的改性硬质聚氯乙烯(PVC-U)塑料中空异型材组装而成的塑料门窗为主。

1.2 硬聚氯乙烯塑料窗的发展与现状1.2.1 硬聚氯乙烯塑料窗的性能和特点1. 硬聚氯乙烯塑料窗的主要性能(1)隔热、保温性隔热、保温是塑料门窗的整体突出优点。

原因是PVC-U塑料热导率极低,仅为钢材的1/4-1/5,铝材的1/4-1/3;塑料窗框异型材多为多腔室中空断面结构,各封闭的空气腔室进一步改善了它的热性能;型材侧面带有嵌固弹性密封条的凹槽,在此嵌装密封条,使成窗缝隙热的渗透量大大降低。

由于上述原因,塑料窗框的隔热效果远远优于铝、钢、木窗。

(2)物理性能塑料窗框的物理性能主要包括抗风压强度、空气渗透性(气密性)、雨水渗透性(水密性)、保温及隔声等性能。

由于PVC-U材料的优良性能,塑料异型材具有的独特的多腔结构,精湛的挤出、组装工艺,以及通过嵌入钢质加强筋进行补强,使得塑料窗框具有一系列优良性能。

(3)耐候性能通过优化配方、添加紫外光屏蔽剂和吸收剂,以阻止阳光中紫外线对窗框的老化破坏作用,大大提高了PVC-U塑料窗的使用寿命。

(4)燃烧性能PVC-U塑料不助燃、不自燃、燃烧后能自熄,安全可靠。

防火的安全性高于木门窗,其氧指数通常大于40%。

但PVC-U型材燃烧时会变软,释放出的氯化氢会使人感到很强的窒息性气味。

2. 硬聚氯乙烯塑料窗框的特点塑料异型材自诞生以来得到了快速的发展和应用,尤其近年来在建筑门窗领域的应用非常广泛,这一切与其独特的性能特点是分不开的。

塑料异型材的主要特点如下:(1)轻质塑料异型材的密度在 1.5g/cm3以下,个别的甚至只有0.9g/cm3。

因此,其轻质的特点使其在建筑、汽车等领域的应用具有突出的优势。

(2)环保塑料产品具有可回收再利用的特点,对于减少资源消耗具有重要的现实意义,是国家提倡的节能环保材料,符合当今世界发展潮流。

(3)节能塑料异型材不但生产能耗低,为钢材的1/5,铝材的1/8,而且绝热性、气密性、水密性、隔音性等极佳。

因此,在当今全球能源危机问题日益严重的今天,合理使用塑料异型材显得尤为重要。