土霉素高产菌株N56育种及工业发酵条件优化

- 格式:pdf

- 大小:555.95 KB

- 文档页数:4

第一章绪论1.1引言目前,全世界的医药产品生产已有一半以上由生物技术合成,其中,抗生素、维生素、激素这三大类药物主要由微生物发酵生产。

抗生素在世界范围内的应用十分广泛,从而有效地控制了许多传染疾病,同时也促进了发酵工业的发展。

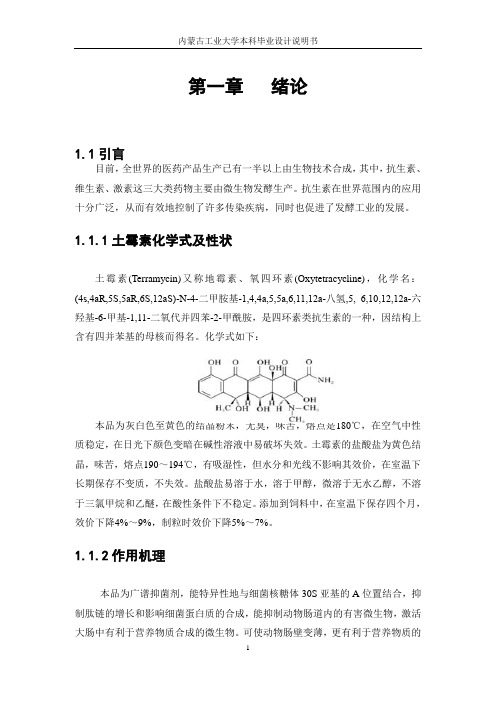

1.1.1土霉素化学式及性状土霉素(Terramycin)又称地霉素、氧四环素(Oxytetracycline),化学名:(4s,4аR,5S,5аR,6S,12аS)-N-4-二甲胺基-1,4,4а,5,5а,6,11,12а-八氢,5, 6,10,12,12а-六羟基-6-甲基-1,11-二氧代并四苯-2-甲酰胺,是四环素类抗生素的一种,因结构上含有四并苯基的母核而得名。

化学式如下:本品为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在空气中性质稳定,在日光下颜色变暗在碱性溶液中易破坏失效。

土霉素的盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。

盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。

添加到饲料中,在室温下保存四个月,效价下降4%~9%,制粒时效价下降5%~7%。

1.1.2作用机理本品为广谱抑菌剂,能特异性地与细菌核糖体30S亚基的A位置结合,抑制肽链的增长和影响细菌蛋白质的合成,能抑制动物肠道内的有害微生物,激活大肠中有利于营养物质合成的微生物。

可使动物肠壁变薄,更有利于营养物质的吸收和利用,从而提高肠道吸收效率。

许多立克次体属、支原体属、衣原体属、螺旋体、阿米巴原虫和某些疟原虫也对本品敏感。

肠球菌属对其耐药。

其他如放线菌属、炭疽杆菌、单核细胞增多性李斯特菌、梭状芽孢杆菌、奴卡菌属、弧菌、布鲁菌属、弯曲杆菌、耶尔森菌等对本品敏感。

1.1.3土霉素的应用土霉素为四环类抗生素,生产工艺简单、生产成本较低,可作为生产其它新型抗生素的原料。

土霉素价格低廉,可以作为饲料添加剂用于养殖业。

红霉素高产菌株选育及其发酵条件的优化

李春玲;牛莎莎;牛春;石彦鹏;张萍

【期刊名称】《中国兽药杂志》

【年(卷),期】2024(58)1

【摘要】为选育出红霉素(Erythromycin)发酵生产的优良菌株并建立其高效发酵条件,以产红霉素的红色糖多孢菌(Saccharopolyspora erythraea)SE-2207菌株作为原始菌株,利用EMS(甲基磺酸乙酯)、UV(紫外诱变)和ARTP(常压室温等离子体诱变)诱变的方法开展优良菌种选育,比较了三种方法的诱变效果,选育出1株遗传稳定、且对红霉素碱耐受性强的菌株SEM-7,其红霉素发酵效价达到8368mg/L,比原始菌株提高了25.5%。

而且,SEM-7菌株细胞酰基辅酶A合成酶活力显著高于原始菌株。

通过对发酵培养基中添加正丙醇、豆油的浓度进行优化筛选,使SEM-7菌株500L中试发酵效价达到9155mg/L。

研究结果对提升红霉素工业化发酵生产水平具有重要意义。

【总页数】7页(P37-43)

【作者】李春玲;牛莎莎;牛春;石彦鹏;张萍

【作者单位】宁夏泰瑞制药股份有限公司

【正文语种】中文

【中图分类】S859.79

【相关文献】

1.红霉素高产菌株F2-4的选育及摇瓶发酵工艺的优化

2.达托霉素高产菌株选育及发酵条件优化

3.LiCl-ARTP复合诱变选育高产碱性蛋白酶菌株及其发酵条件优化

4.γ-聚谷氨酸高产菌株选育及发酵条件优化

5.复合诱变选育虾青素高产菌株及发酵条件优化

因版权原因,仅展示原文概要,查看原文内容请购买。

课程设计题目:年产800吨土霉素工厂设计设计内容 26 页图纸 4 张指导老师:学生姓名:学号:所在班级:年产800吨土霉素车间工艺设计摘要本次设计为生产规模800吨/年的土霉素车间。

土霉素是微生物发酵产物,目前国内土霉素提取工艺为用草酸(或磷酸)做酸化剂调节pH 值,利用黄血盐-硫酸锌作净化剂协同去除蛋白质等高分子杂质,然后用122#树脂脱色进一步净化土霉素滤液,最后调pH至4.8左右结晶得到土霉素碱产品。

本次设计也按照这个工艺流程,分为三级发酵、酸化、过滤、脱色、结晶、干燥等。

设计中借鉴了实际发酵车间的布置,设计为3层车间,共安装5个发酵罐,1个酸化罐,2个二级种子罐,1个一级种子罐,1个通氨罐,2个补料罐,1个板框过滤器,1个结晶罐,脱色罐,喷雾式干燥器等等相关设备。

目录第1章绪论 (5)第1.1节引言第1.2节设计目标任务第1.3节本次设计的基本内容第2章工艺流程设计 (8)第2.1节土霉素生产工艺流程简介 (8)第2.2节土霉素生产总工艺流程图 (8)第3章物料衡算 (9)第3.1节土霉素总物料衡算 (9)第3.2节土霉素干燥工序物料衡算 (9)第3.3节土霉素脱色结晶工序物料衡算 (9)第3.4节土霉素酸化稀释过滤工序物料衡算 (10)第3.5节土霉素发酵工序物料衡算 (11)第4章设备选型 (13)第4.1节发酵罐 (13)第4.2节二级种子罐 (17)第4.3节一级种子罐 (19)第4.4节氨水储罐 (22)第4.5节补料罐 (22)第4.6节酸化罐 (22)第4.7节结晶罐 (23)第4.8节干燥器 (23)第4.9节车间设备一览表 (24)第5章车间布置设计 (25)第6章结论 (25)参考文献 (26)第一章 绪论1.1 引言土霉素Terramycin (Oxytetracycline) 分子式如图一所示,化学名:6-甲基-4-(二甲氨基)-3,5,6,10,12,12a-六羟基-1,11二氧代-1,4,4a,5,5a,6,11,12a-八氢-2-并四苯甲酰胺。

年产吨土霉素工厂设计 Document serial number【NL89WT-NY98YT-NC8CB-NNUUT-NUT108】年产5000吨土霉素工厂设计摘要土霉素(Terramycin)是四环素类抗生素的一种, 它是一类碱性广谱抗生素,它还有其他的名称,叫做盐酸地霉素、地灵霉素、氧四环素(英文/拉丁名称Oxytetracycline,OTC)等。

它是经过微生物发酵合成产生的,在治疗过程中具备某些副作用,能抵抗多种球菌和杆菌的感染,结晶粉末呈现出金黄色或灰白色。

目前,中国生产土霉素的量已占据世界榜首,占70%。

由于土霉素的临床用药副作用大,作为兽用药副作用不明显,所以如今土霉素在畜用用药方面需求量很大。

土霉素是链霉菌属,归类于放线菌种,它是微生物的次级代谢产物,从选育出来的高产菌株-龟裂链丝菌(streptomyces rimosus)的发酵液中提取得到。

本次生产工厂设计采用的是传统的提取方法,总共触及好几个重要的工程概念和单元操作;即依次进行种子的培育、发酵、酸化、提取、过滤、脱色、结晶、离心、脱水等。

众所周知,土霉素的生产工艺是应用酸化剂(草酸或磷酸)来调整pH值;再利用黄血盐-硫酸锌革除蛋白质等高分子杂质,净化发酵产物;然后用型号为122-2的树脂进行脱色,过滤净化土霉素滤液,最后把pH调到左右,通过结晶获得土霉素碱产品[1]。

本次设计按照以上所述的工艺流程,详细阐述了所需物料的多少,发酵车间和提取车间各个阶段的工艺操作以及设备选型。

自创了实践发酵车间的安排,由计算得出设计2个发酵车间,车间建筑为三层,每个车间安装的设备型号和数量都是经过详细计算的,并合理布置。

关键词:土霉素;物料衡算;设备选型;工艺流程;提炼工段Abstract:Terramycin is a class of tetracycline antibiotics, it is a class of basic broad-spectrum antibiotics, it also has other names, called doxorubicin, terpenycin, oxytetracycline (English / Latin name Oxytetracycline , OTC) and so on. It is produced by microbial fermentation synthesis, in the course of treatment with some side effects, can resist the infection of a variety of cocci and bacilli, crystalline powder showing golden or gray. At present, China's production of oxytetracycline has occupied the top of the world, accounting for 70%. As the clinical side effects of oxytetracycline large, as a veterinary side effects is not obvious, so now oxytetracycline in the use of livestock is a great demand. Oxytetracycline is Streptomyces,classified as actinomycetes, which is the secondary metabolite of microorganisms and is extracted from the fermented broth of the highly proven strain, the strain of streptomyces rimosus. The production plant design is the traditional extraction method, a total of several important engineering concepts and unit operations; that is, followed by seed cultivation, fermentation, acidification, extraction, filtration, decolorization, crystallization, centrifugation, dehydration and so on. It is well known that oxytetracycline production process is the use of acidifier (oxalic acid or phosphoric acid) to adjust the pH value; and then use the yellow blood salt - zinc sulfate to remove protein and other high molecular impurities, purify the fermentation products; and then model 122-2 resin Decolorization, filtration and purification of oxytetracycline filtrate, and finally the pH adjusted to or so, through the crystallization of oxytetracycline alkaline products [1].This design in accordance with the above described process, detailing the number of materials required, fermentation workshop and extraction workshop at all stages of the process operation and equipment selection. Since the creation of the practice of fermentation workshop arrangements, calculated by the design of two fermentation workshop, workshop building for the three, each workshop to install the equipment model and quantity are calculated in detail, and reasonable layout.Key words: oxytetracycline; material balance; equipment selection; process flow.目录第1章绪论现今,用于治疗家畜的药物以及饲料添加剂中都会用到土霉素, 使得畜禽的生长加快,加强畜禽的免疫力。

土霉素发酵生产质量控制要点土霉素是一种广谱的抗菌素,广泛应用于畜牧业和医药工业。

土霉素的生产是一项复杂的发酵过程,需要严格的质量控制。

本文将探讨土霉素发酵生产的质量控制要点。

1.微生物选育土霉素是由Actinoplanes属的放线菌生产的,微生物的选育对土霉素的产量和质量有着重要的影响。

应该选择高产、稳定、耐受性强的土霉素菌株进行发酵生产。

同时,也要注意避免杂菌的感染和污染。

2.发酵基质发酵基质的成分和质量对土霉素发酵的影响非常大。

例如,碳源的选择和浓度的控制可以影响土霉素的产量和品质。

一般来说,葡萄糖、麦芽糖等碳源可以使土霉素的产量较高,但过多的碳源会降低土霉素的质量。

氮源也是影响土霉素发酵的重要因素,需要适量添加适当比例的氮源,例如大豆粉、面粉、麸皮等。

同时,也需要注意发酵基质的无菌质量和稳定性。

3.温度和pH值控制土霉素的发酵需要适宜的温度和pH值,可以通过控制发酵罐的温度和添加酸、碱等化学物质来实现。

一般来说,土霉素的发酵最适温度为28℃-30℃,最适pH值为7-8。

在发酵的过程中,应该注意避免温度和pH值的波动,以保证土霉素的产量和质量。

4.氧气控制土霉素的发酵需要适宜的氧气量,通常需要将发酵罐进行通气控制。

不同阶段的土霉素发酵需要的氧气量不同,应该根据不同的阶段进行调整。

例如,在土霉素的初期发酵阶段,应该保持最低限度的氧气供应,以保证土霉素的合成;然而,在土霉素发酵的后期,应该增加适量的氧气供应,以促进土霉素的分泌和生长。

5.发酵过程监控在土霉素的发酵过程中,需要进行各种监控和分析。

例如,需要对发酵罐内的温度、pH值、氧气量等参数进行监测和调整;需要进行定期的微生物检测,以确保发酵罐内的微生物群落无异常;需要对土霉素的产量和质量进行定期抽样检测,以便及时调整发酵过程,并保证土霉素的质量和安全性。

总之,土霉素的发酵生产质量控制是一个非常复杂和严格的过程,需要各种因素的协调和控制。

作为生产厂家,应该优化生产流程,制定科学的质量控制标准和评估体系,以确保生产的土霉素符合相关的质量标准和法规要求。

第一章绪论1.1引言目前,全世界的医药产品生产已有一半以上由生物技术合成,其中,抗生素、维生素、激素这三大类药物主要由微生物发酵生产。

抗生素在世界范围内的应用十分广泛,从而有效地控制了许多传染疾病,同时也促进了发酵工业的发展。

1.1.1土霉素化学式及性状土霉素(Terramycin)又称地霉素、氧四环素(Oxytetracycline),化学名:(4s,4аR,5S,5аR,6S,12аS)-N-4-二甲胺基-1,4,4а,5,5а,6,11,12а-八氢,5, 6,10,12,12а-六羟基-6-甲基-1,11-二氧代并四苯-2-甲酰胺,是四环素类抗生素的一种,因结构上含有四并苯基的母核而得名。

化学式如下:本品为灰白色至黄色的结晶粉末,无臭,味苦,熔点是180℃,在空气中性质稳定,在日光下颜色变暗在碱性溶液中易破坏失效。

土霉素的盐酸盐为黄色结晶,味苦,熔点190~194℃,有吸湿性,但水分和光线不影响其效价,在室温下长期保存不变质,不失效。

盐酸盐易溶于水,溶于甲醇,微溶于无水乙醇,不溶于三氯甲烷和乙醚,在酸性条件下不稳定。

添加到饲料中,在室温下保存四个月,效价下降4%~9%,制粒时效价下降5%~7%。

1.1.2作用机理本品为广谱抑菌剂,能特异性地与细菌核糖体30S亚基的A位置结合,抑制肽链的增长和影响细菌蛋白质的合成,能抑制动物肠道内的有害微生物,激活大肠中有利于营养物质合成的微生物。

可使动物肠壁变薄,更有利于营养物质的吸收和利用,从而提高肠道吸收效率。

许多立克次体属、支原体属、衣原体属、螺旋体、阿米巴原虫和某些疟原虫也对本品敏感。

肠球菌属对其耐药。

其他如放线菌属、炭疽杆菌、单核细胞增多性李斯特菌、梭状芽孢杆菌、奴卡菌属、弧菌、布鲁菌属、弯曲杆菌、耶尔森菌等对本品敏感。

1.1.3土霉素的应用土霉素为四环类抗生素,生产工艺简单、生产成本较低,可作为生产其它新型抗生素的原料。

土霉素价格低廉,可以作为饲料添加剂用于养殖业。

土霉素的生产工艺土霉素是一种广谱抗生素,也称为青霉素V,它由青霉菌产生。

土霉素具有抑制细菌细胞壁合成的作用,因此广泛应用于医药领域。

以下将介绍土霉素的生产工艺。

1. 发酵培养土霉素的生产始于培养土霉菌株。

首先,选取高产土霉素的菌株作为发酵菌株,经过预培养后,将其接种到大型发酵罐中。

发酵条件包括温度、pH值、氧气供应和搅拌速度等。

在适宜的条件下培养菌株,使其生长和产生土霉素。

2. 沉淀发酵培养物经过一段时间后,土霉菌会产生土霉素,并进入培养液中。

此时,需将土霉素与液态培养物分离,常用的分离方法是通过添加沉淀剂如三氯醋酸或硫酸铵等,使土霉素沉淀下来。

3. 分离与精制沉淀的土霉素与液态培养物分离后,可以通过离心或过滤等方法去除沉淀物和杂质。

接下来,采用溶剂萃取、结晶等方法进行进一步精制。

先用适当的有机溶剂(如醇、醚)萃取土霉素,去除溶液中的不纯物质。

然后,通过结晶方法进一步提纯土霉素,得到高纯度的产品。

4. 干燥经过精制的土霉素溶液需要进行干燥处理,以获得干燥的土霉素产品。

常用的干燥方法包括喷雾干燥、真空干燥和热风干燥等。

这些方法可以将土霉素溶液中的水分蒸发,使其形成颗粒状或块状产品。

5. 包装与贮存最后,将干燥的土霉素产品进行包装和贮存。

一般采用密封的塑料袋、铝箔袋或瓶装等方式进行包装,以避免土霉素的氧化和受到湿气的影响。

包装后的土霉素产品需要存放在干燥、阴凉的地方,避免阳光直射。

以上是土霉素的生产工艺。

这个工艺涉及到发酵、沉淀、分离与精制、干燥以及包装与贮存等多个步骤。

通过科学合理的操作,可以生产出高纯度的土霉素产品,以满足不同领域的应用需求。

阿霉素高产株选育及其发酵工艺优化蒋世春;楼惠琴;金洪顺【摘要】目的:筛选阿霉素高产菌株,并优化发酵工艺,提高发酵水平.方法:采用微波与氯化锂复合诱变,用正交设计法优化发酵培养基配方,通过摇瓶试验,控制接种量为10%,发酵培养温度29℃,搅拌转速300 r/min,罐压0.04 MPa,空气流量1∶1vvm,保证溶氧浓度40%以上情况下.结果:获得一株阿霉素发酵单位比出发菌株提高83%的高产株;优化后的发酵培养基组成为:淀粉8%,黄豆饼粉3%,FeSO4 ·7H2O0.006%,CaCO30.3%,其阿霉素发酵效价比原工艺提高2.3倍.结论:采用该方法选育与工艺优化,提高阿霉素发酵单位,有效、快速,结果令人满意,具有工业应用价值.【期刊名称】《激光生物学报》【年(卷),期】2016(025)001【总页数】5页(P93-96,封3)【关键词】阿霉素;高产菌株;选育;发酵;工艺优化【作者】蒋世春;楼惠琴;金洪顺【作者单位】浙江海正药业股份有限公司,浙江台州318000;浙江海正药业股份有限公司,浙江台州318000;浙江海正药业股份有限公司,浙江台州318000【正文语种】中文【中图分类】R978.1阿霉素(又称亚德里亚霉素、多柔比星)是一种高效广谱低毒的蒽环类抗肿瘤抗生素,是目前临床应用十分重要的抗癌药,它可作为制备一系列治疗恶性肿瘤的抗体靶向制剂的“弹头”药物,主要用于治疗白血病、腹水癌、实体肿瘤等[1-5]。

据文献报道[6],Acramone等用诱变处理方法,获得阿霉素产生菌-波赛链霉菌(S·peucetius),由于其产生菌发酵单位偏低,制约大规模工业化生产。

本文通过对阿霉素产生菌高产株的选育及其发酵培养基优化,提高了阿霉素的发酵水平,实现了该项目产业化。

阿霉素一步发酵法替代半合成法,既有利于绿色环保,又可以降低生产成本,并为企业创造了显著的经济效益与社会效益。

阿霉素产生菌--波赛链霉菌(S·peucetius)AD-01 由浙江海正药业股份有限公司提供。

新霉素高产菌株的选育及其发酵过程优化新霉素是在弗氏链霉菌发酵过程中产生的一种广谱水溶性氨基糖苷类抗生素,对部分革兰氏菌的生长具有较好的抑制作用。

其治疗范围狭窄,与其它氨基糖苷类抗生素药物一样具有潜在毒性,可能引起耳毒性和肾毒性。

但硫酸新霉素(新霉素的硫酸盐)作为一种理想的干扰蛋白质合成的杀菌剂,在临床和兽医学中得到了广泛的应用。

本研究首先基于多孔板发酵与酶标仪检测,建立及优化硫酸新霉素产生菌高通量选育模型,提高诱变后突变株的筛选效率;并经过6轮ARTP诱变结合链霉素抗性筛选,获得高产突变株Sf6-2;最后利用响应面法对发酵培养基进行优化,成功提高了高产菌株Sf6-2的发酵效价。

主要研究内容和结果如下:(1)硫酸新霉素产生菌高通量选育模型的建立及优化。

对影响酶标仪检测的主要影响因素1.0×10-4 mol/L曲利本蓝溶液的添加量(μL)进行优化,并建立相应的分光光度法;对适用高通量筛选模型的微孔板种类进行选择,并对其发酵条件进行正交优化。

结果表明,硫酸新霉素在1.284~10.272 U/mL范围内,只有当曲利本蓝溶液的添加量为500 μL时,吸光度与样品浓度呈良好的线性关系,线性方程为:Y=0.0320X-0.0262(R2=0.9988),平均回收率为98.4684%,重复性RSD为3.2700%;24孔板适用于高通量筛选模型,优化后发酵条件:转速、装液量和接种量分别为220 r/min、2 mL和8%,在此基础上,实际发酵效价达到6825±77 U/mL,较原发酵条件提高了27.40%。

(2)ARTP诱变选育硫酸新霉素产生菌弗氏链霉菌。

比较不同链霉素浓度平板中效价差异突变株的分布系数及其抑制作用,确定链霉素的最佳抑菌浓度;进行ARTP迭代诱变结合链霉素抗性筛选,获得高产突变株。

结果表明,随着抗性平板中链霉素浓度的增加,具有较高硫酸新霉素效价的突变体分布系数逐渐增大,当链霉素浓度大于10 μg/mL时,菌落数急剧减少几乎为0,为获得较高的突变株筛选效率,以8μL/mL的链霉素为最佳浓度;经过6轮ARTP诱变及链霉素抗性筛选,最终筛选出一株稳产硫酸新霉素摇瓶效价为7780 ± 110 U/mL的突变株,比原菌株效价高出1.45倍,命名为Sf6-2。