伪简支吊车梁的计算模型研究

- 格式:doc

- 大小:26.00 KB

- 文档页数:3

常用简支吊车梁最不利内力位置与计算方法研究随着工程建设的不断发展,物资和设备的运输也变得日益重要。

如何选择合适的吊车和吊装方法,成为了工程建设中的一个重要问题。

而吊车梁作为吊装的重要工具,对于吊装安全和效率也起着至关重要的作用。

因此研究吊车梁的内力分析和计算方法就显得尤为重要。

常用简支吊车梁最不利内力位置与计算方法研究1. 简支梁的内力分析简支梁是指两端支座不限制梁端的转动和水平移动,只是支持梁的重量和荷载的作用,其内力分析主要有正弯矩、剪力和轴力等三种。

2. 吊车梁的最不利内力位置吊车梁的最不利内力位置一般指梁上最大正弯矩的位置,因为正弯矩对吊车梁的破坏最为严重,其它内力的影响相对较小。

最不利内力位置可以通过静力学平衡或者动力学方法确定,其中静力学平衡方法主要是根据建立的结构模型,采用力学平衡条件分析,而动力学方法则是通过模拟加载过程,计算最大正弯矩位置。

3. 常用简支吊车梁的计算方法常用的计算方法有弹性理论和有限元分析等多种方法,其中弹性理论是一种比较精确的计算方法,但对于不规则的结构或难以处理的复杂问题,计算难度较大,需要采用近似方法进行求解。

而有限元分析则是一种基于数值计算模型的方法,能够处理各种不规则的结构和复杂的荷载条件,但需要借助专业的有限元软件进行分析计算。

4. 补强措施为了增强吊车梁的承载能力和安全性,可以采取各种补强措施。

如在梁上设置加强肋,或者在梁下设置钢板,以增强梁的刚度和强度。

此外,还可以采用高强度钢材或者特殊合金材料来制造吊车梁,以满足不同工程的要求。

总之,常用简支吊车梁最不利内力位置与计算方法研究是工程建设中不可忽视的一个方面。

只有系统地掌握了吊车梁的内力分析和计算方法,才能合理选择吊装工具和制定合适的吊装方案,确保工程建设的安全和顺利进行。

简支焊接工字型钢吊车梁设计输出文件************************************************************************************************* 简支焊接工字型钢吊车梁设计输出文件输出结果文件:吊车梁计算书.pdf设计依据:《建筑结构荷载规范》(GB50009-2012)、《钢结构设计规范》(GB50017-2003)设计程序:PKPM系列钢结构设计软件STS(PKPM2010 V2.1版)设计时间:2013年 4月 26日************************************************************************************************* (一)设计信息1、基本信息吊车梁跨度(mm):6000相邻吊车梁跨度(mm):6000吊车台数 :1第一台的序号:1第二台的序号(只有一台时=0):0吊车梁的类型:无制动结构钢材钢号:Q345计算方式:验算截面2、吊车数据:(除特殊说明,重量单位为 t;长度单位为 m)P P60040006005200图1 吊车1几何尺寸示意图 (mm)序号起重量工作级别一侧轮数最大轮压最小轮压小车重吊车宽度轨道高度卡轨力系数轮距120.05A4,A5软钩 216.50 3.557.00 5.2000.1200.0043、截面几何参数 (mm)吊车梁总高:700.000腹板的厚度:8.000上翼缘的宽度:230.000上翼缘的厚度:12.000下翼缘的宽度:230.000下翼缘的厚度:12.000连接吊车轨道的螺栓孔直径:30.000连接制动板的螺栓孔直径:0.000连接轨道的螺栓孔到吊车梁中心的距离:80.000连接制动板的螺栓孔到制动板边缘的距离:0.0004、吊车梁、制动梁的净截面截面特性:吊车梁重心位置(相对于下翼缘下表面)(m):0.325737吊车梁对于x轴的惯性矩(m4): 0.000767947吊车梁对于x轴的抵抗矩(m3): 0.00205189制动梁对于y轴的惯性矩(m4): 7.505e-006制动梁对于y轴的抵抗矩(m3): 6.52609e-005(二)计算结果1、吊车梁截面内力计算:(1)梁绝对最大竖向、水平弯矩(标准值)计算:P P300030006000图2 梁绝对最大竖向、水平弯矩(标准值)计算简图 (mm)最大弯矩对应梁上的轮子序号(从左到右):1最大弯矩对应梁上有几个轮:1最大弯矩对应轮相对梁中点的距离(轮在中点左为正):0.000吊车最大轮压(标准值)产生的最大竖向弯矩:242.723吊车横向水平荷载(标准值)产生的最大水平弯矩:9.930吊车最大轮压(kN),按每台吊车一侧的轮数排列:161.816 161.816吊车横向水平荷载(kN),按每台吊车一侧的轮数排列:6.620 6.620吊车轮距,按每台吊车一侧的轮数排列:4.000(2)梁绝对最大竖向、水平弯矩(设计值)计算:绝对最大竖向弯矩:363.939绝对最大水平弯矩(由横向水平制动力产生):13.901考虑其他荷载作用时绝对最大竖向弯矩设计值增大:0.000考虑其他荷载作用时绝对最大水平弯矩设计值增大:0.000(3)梁绝对最大剪力(设计值)计算:P P400020006000图3 梁绝对最大剪力(设计值)计算简图 (mm)绝对最大剪力(标准值):215.754绝对最大剪力(设计值):323.502计算最大剪力对应的轮子序号(从左往右):1考虑其他荷载作用时绝对最大剪力设计值增大:0.0002、吊车梁上翼缘宽厚比计算:吊车梁上翼缘自由外伸宽度与其厚度的比值B f/T f = 9.250 ≤ [B f/T f] = 12.3803、吊车梁截面强度验算:(1)梁截面应力、局部挤压应力计算:上翼缘最大应力σu = 390.381 > [σu] = 310下翼缘最大应力σd = 154.370 ≤ [σd] = 310平板支座时的剪应力τ = 66.195 ≤ [τ] = 180突缘支座时的剪应力τ1 = 71.783 ≤ [τ1] = 180吊车最大轮压作用下的局部挤压应力σc = 84.953 ≤ [σc] = 310吊车横向荷载作用下的制动梁(或桁架)边梁的应力σ = 0.000 ≤ [σ] = 310(2)无制动结构的吊车梁整体稳定计算:吊车梁对于x轴的毛截面抵抗矩(m3): 0.00245474吊车梁对于y轴的毛截面抵抗矩(m3): 0.0001058整体稳定系数:0.488整体稳定应力σstab = 435.475 > [σstab] = 3104、吊车梁疲劳计算:注:a.吊车荷载按起重量最大的一台吊车确定,采用标准值b.采用循环次数为2000000次的容许应力幅(N/mm2)c.欠载效应的等效系数取αf=0.5用于疲劳计算的绝对最大竖向弯矩:242.723用于疲劳计算的绝对最大竖向剪力:215.754上翼缘与腹板连接处腹板的疲劳应力(连接类别2)αΔσ=47.745 ≤ [Δσ]=144下翼缘与腹板连接处腹板的疲劳应力(正应力 连接类别4)αΔσ=47.745 ≤ [Δσ]=103 下翼缘与腹板连接处角焊缝的疲劳应力(剪应力 连接类别8)αΔτ=14.192 ≤ [Δτ]=59 下翼缘往上50mm处腹板的疲劳应力(连接类别4)αΔσ=40.682 ≤ [Δσ]=103计算满足。

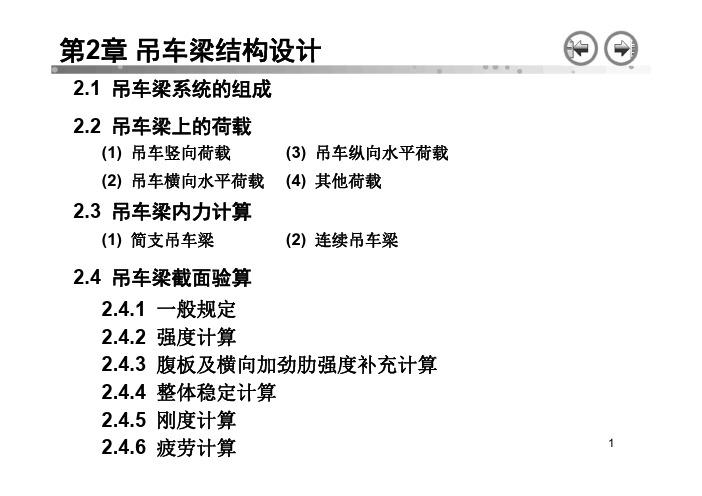

12.1吊车梁系统的组成2.2吊车梁上的荷载2.3吊车梁内力计算2.4吊车梁截面验算(4)其他荷载(2)吊车横向水平荷载(1)吊车竖向荷载(3)吊车纵向水平荷载(1)简支吊车梁(2)连续吊车梁2.4.2强度计算2.4.1一般规定2.4.3腹板及横向加劲肋强度补充计算2.4.4整体稳定计算2.4.5刚度计算2.4.6疲劳计算22.5吊车梁连接计算及构造要求2.5.4其它构造要求2.5.1梁腹板与翼缘板连接2.5.2支座加劲肋与腹板、翼缘板连接2.5.3吊车梁与柱的连接2.7 车挡2.6吊车轨道3横行小车吊车梁柱吊车桥架4吊车是厂房中常见的起重设备,按照吊车的利用次数和荷载大小,国家标准《起重机设计规范》(GB3811)将其分为八个工作级别,称为A1~A8。

工作制等级轻级中级重级特重级工作级别A1~A3A4、A5A6、A7A8工作制等级和工作级别的对应关系许多文献习惯将吊车以轻、中、重和特重四个工作制等级来划分,它们之间的对应关系如下:5《起重机设计规范》GB3811-1983附录A6●吊车梁(或吊车桁架)●制动结构●辅助桁架●支撑1-吊车梁;2-制动梁;3-制动桁架;4-辅助桁架;5-水平支撑;6-垂直支撑吊车梁及制动结构的组成组成:7吊车梁类型:按计算简图:●简支梁●连续梁按构造:●焊接梁●高强度螺栓桁架梁●栓-焊梁按构件类型:●实腹梁●型钢截面●焊接工字形截面●箱形截面●上行式直接支承吊车桁架:●上行式间接支承吊车桁架:吊车轨道直接铺设在桁架上弦上桁架梁上弦放置节点间短梁,以承受吊车荷载●吊车桁架8制动结构:●制动梁●制动桁架●承受横向水平荷载,保证吊车梁的整体稳定●可作为人行走道和检修平台作用:宽度:●应依吊车起重量﹑柱宽以及刚度要求确定。

●一般不小于0.75m 。

●宽度≤1.2m 时,常用制动梁●宽度>1.2m 时,宜采用制动桁架制动结构选用:对于硬钩吊车的吊车梁,其动力作用较大,均宜采用制动梁。

第二章重型厂房结构设计

思考题:

2.1 简述屋盖支撑的作用,以及屋盖支撑的布置原则。

2.2 钢屋架上所受的荷载有哪些?

2.3 简述吊车梁的工作性能。

2.4吊车梁的截面验算有哪些?

习题

2.1 肩梁计算

一单壁式肩梁构造如下图所示 , 钢材为 Q235, 焊条 E43 型。

上柱为焊接工字形、下柱为格构式截面 , 其截面如图所示。

上柱荷载为:.

,

M KN m

650

N=500KN。

吊车最大轮压标准值为 Dmax=1600KN。

试验算此肩梁截面强度并设计连接焊缝。

习题2.1图

2.2 吊车梁计算

一简支吊车梁跨度为 12m, 钢材为 Q345, 焊条 E50 型。

采用制动梁结构 , 制动板选用 -860 × 8 的厚花纹钢板,制动梁外翼缘选用 2×L100×10 的角钢。

初选吊车梁截面如下图所示。

厂房内设有两台750/200 KN 重级工作制 (A7 级)桥式吊车,吊车跨度 31.5m,吊车宽度及轮距如图所示,小车重量G=235KN, 吊车最大轮压标准值为Fmax=324KN。

轨道型号QU100(轨高150mm) 。

试验算此吊车梁截面强度及疲劳强度是否满足要求?

习题2.2图。

前言在一个现代化的企业中,CAD/CAM已经减少了不少设计者的负担,原来被视为CAD/CAM中配角的CAE(计算机辅助工程)已经不再是以前的可有可无了,现在已经是高品质设计中不可缺少的重要一环。

CAE不仅可以减少CAM中制造实体模型的次数,还可以帮助设计者在CAD中合理建构几何实体模型。

因此合理运用CAE可以缩短产品的开发时间,减少产品制造的成本。

这也从一个侧面说明,在整体效益上看,CAD/CAE/CAM已经是不可分割的了,并且向集成化的方向发展是一个必然趋势。

CAE可以使企业达到现代化的水准,即可以[1]:1、缩短设计所需的时间和降低设计成本。

2、在精确的分析结果下制造出品质优秀的产品。

3、对设计变更能快速做出反应。

4、能充分地与CAD集成并对不同类型的问题进行分析。

5、能准确地预测产品的性能。

目前在全球范围内的CAE软件产品是非常多的,如NASTRAN、PATRAN、COSMOS、ANSYS、ADINA、SAP、MARC、ASKA、RASNA、JIFEX(国产)等。

在本次设计中采用了PATRAN和NASTRAN 软件,通过本次设计充分了解了该两种软件,有助于以后的学习和工作,并在此设计阶段取得了可喜的成果。

吊梁作为常用的起重部件,在国民生产的各个行业被广泛应用,因此在其设计的好坏显得尤为重要。

以往的人工计算精度低,而且有时达不到应有的强度要求,在实际的生产中,不仅不能使轻巧灵便,而且常常发生不应有的事故。

设计中由于使用的是大型通用程序,在对实际的情况进行简化时,利用它提供的大型齐备的单元库和截面库,方便快捷的进行建模,利用ASSOCIATE代替焊接和受力传递,使之成为一个整体相互关联的组件,利用约束条件来代替梁的另一半对称部分。

在分析后期的数据处理阶段,又利用其方便的数据处理功能将数值大小转变成直观的变形图。

整个过程操作简便,结论可靠,体现出使用CAE计算机设计的绝对优势。

第一章有限元法简介§1.1 有限元法的基本概念及发展有限元法最初是在50年代作为处理固体力学问题的方法出现的,近三、四十年来随着计算机的发展而逐渐发展成为用于各种结构分析的数值计算方法。

伪简支吊车梁的计算模型研究

摘要:主厂房吊车梁多设计成简支吊车梁;然而,理想的简支梁在工程中是不存在的。

本文通过吊车梁与支座的连接构造问题引出常规简支梁的“伪”的特性,通过简单的计算假定推导出了刚性简支座下伪简支梁问题的解析解,再通过更为高级和更为细致的计算模型逐一论证前面采用的计算假定的正确性,从而证实了吊车梁“伪”的特性以及由此而导出的解析表达式。

笔者还根据吊车梁与厂房框架的具体连接情况分别建模进行了比较分析,旨在研究吊车梁“伪”的程度对厂房框架整体计算及吊车梁自身的影响,为结构设计提供更为准确的内力和应力。

关键词:伪简支;吊车梁;推力桁架;平截面假定;“抗放”原则

Calculation Model Research of Pseudo Simple Supported Crane Beam

Hu Yunxia 1 He Xiyang

(Guangdong Electric Power Design Institute, Guangzhou, 510663, China)

Abstract: Crane beams in turbine hall are normally designed as simple supported. In fact, ideal simple beam does not exist in real engineer practice. The pseudo behavior of normal simple beam are introduced based on the connection scheme between beam and support, analytical expression of the problem is derived using three simple assumptions, further calculation models with more accuracy and more advantage are used to proved the above assumptions step by step, which also proves the correctness of the analytical expression and the pseudo behavior of crane beam. To study the influence of pseudo behavior to structural analysis and crane beam itself, and to provide accurate internal force and stress for design, turbine hall modeling results with different connecting scheme are compared with each other.

Keywords:Pseudo simple; crane beam; thrust truss; assumption of plane section; resistant - released principal

1 从推力桁架到吊车梁

普通桁架和推力桁架在受力上有本质区别。

后者因为水平方向上的变形受到约束,下弦杆不能伸长,导致支座处有水平推力。

普通简支梁与下翼缘有水平约束的简支梁也有类似的区别:竖向荷载作用下梁的弯矩使其翼缘受拉,受拉纤维有伸长的趋势,下翼缘约束由于阻止其伸长而导致支座两端产生水平推力。

支座直接约束中和轴的梁才是真正意义上的简支梁,因为在梁弯曲过程中中和轴的长度始终保持不变。

为便于讨论,我们称梁下翼缘有水平约束的吊车梁为“伪”简支吊车梁。

2 伪简支梁的刚性解

容易求得刚性支座伪简支梁推力的解析解。

计算假定:1)小变形、线弹性假定;2)吊车梁全长上的任意横截面始终保持平面;3)下翼缘的水平约束刚度为无穷大。

计算简图如图1所示。

图1伪简支吊车梁的计算模型

支座为原点,指向右支座的方向为轴的正方向。

由平衡条件可以求得任意截面梁的弯矩:

当时:(1)

当时:(2)

梁下翼缘边缘处任意位置的正应变可表示为:

(其中)(3)

两支座之间没有水平向的相对位移,这意味着梁下翼缘边缘在水平方向上总的伸长量为零:

(4)

上式左边的弯矩积分计算如下:

(5)

其中为集中荷载作用点到左支座的距离;为其到右支座的距离。

联合(4)和(5)即有:

;(6)

推力的大小我们通过工程实例来说明。

某300/70t吊车梁,最大跨度14.5m,钢梁截面2800×800×26×44,Q345材料。

截面;惯性矩。

大车每侧轮数为8个,轮距依次为900×3,3000,900×3,最不利情况下梁跨内可布置5个最大轮压。

先假定只有一个最大轮压作用在梁的跨中。

求此时梁下翼缘处支座的水平推力的大小。

计算过程如下:

;;

要计算上述水平推力,也可以采用有限元软件建立有刚性连接杆的梁单元模型进行计算。

这样求得的结果与公式(6)的计算结果完全吻合,因为两者都采用了一致的假定。

梁的截面高度如此之大,平截面假定是否仍然成立?只要采用不考虑平截面假定的计算模型来核算即可。

计算得到的推力因子是0.743,与之前计算得到的值仅相差6%,这说明采用平截面假定是合适的。

4 支座的刚度修正

最值得怀疑的是第三个计算假定:螺栓和连接板的刚度是有限的,在如此大的水平力作用下,必然会滑动或者屈曲;柱间支撑、牛腿以及框架柱的刚度足够小以致能将推力有效地释放。

认为螺栓会滑动或者连接板屈曲而释放推力是不能说是错误的,但我们常规的计算分析很少考虑螺栓的滑动,螺栓滑动是一个接触问题;再者,既然连接板是要屈曲的,又何必去设置?推力是存在的,问题在于我们在设计的时候是否真的将其有效地释放。

要探讨这个问题,只能通过整体建模(称为M3):将框架、支撑、牛腿以及连接板都考虑到计算模型中去,然后结构分析会告诉我们这个推力有多大。

表1列出了三种情况下M3模型计算获得的推力因子,这三种情况分析别是:①钢框架结构,吊车梁下无纵向连梁;②钢框架结构,吊车梁下有纵向连梁;③混凝土框架结构,钢吊车梁下无纵向连梁(混凝土厂房中的吊车梁其下方一般没有连梁,除非双梁刚好设置在吊车梁标高附近,本文暂不讨论)。

为了不失一般性,笔者所选用的计算模型其构件截面、连接板件厚度等都是工程中的常用的有代表性的尺寸。

表1 不同连接方案下的推力因子计算

算例模型编号M3-1 (P =110kN)M3-2 (P =110kN)M3-3 (P =110kN)水平推力T(kN)4.296 36.971 16.885。