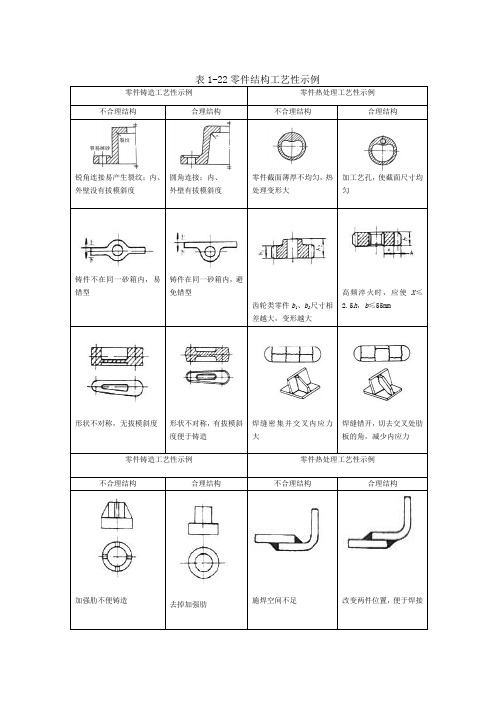

零件结构工艺性举例

- 格式:doc

- 大小:2.21 MB

- 文档页数:3

第八章结构工艺性第一节结构工艺性概述机器由许多零件组成,每一零件结构设计的是否合理直接关系到加工制造难易程度及对使用性能的影响,所以通常工程技术人员在设计整机或零部件时,要从机器的使用、制造等方面全面考虑。

为了评定机器结构的设计质量,通常引用“结构工艺性”概念。

如果所设计的产品(零件)根据一定的生产规模且能保证有较好的使用性能(如寿命长、效率高、安全可靠性、安装及维修方便等)前提下,能用劳动量小、高效率、材料消耗少、较低成本的方法制造出来,那我们说此“零件结构工艺性好”,或“具有结构工艺性”。

另外,如果设计的机器或零件既能保证使用要求,又可用最少的材料制造出来,我们称其为“节材性”。

节材性包括三个要素:1.机器或零件重量轻。

2.制造过程中产生废料少。

3.特殊钢材及稀有、贵重金属用量少。

生产一台机器或一个零件的过程,一般都要经过毛坯制造、切削加工、热处理和装配等过程,所以结构工艺性是个整体概念。

在进行结构设计时必须将各生产过程对零件结构工艺性的要求全面考虑,综合分析,不应顾此失彼,使在不同生产阶段都具有良好的工艺性。

如不能周全的兼顾到各工种时,则应抓住主要矛盾,以求确定出较理想的方案,从而获得较好的结构工艺性。

零部件的结构工艺性与生产规模密切相关,并随着科学技术发展而变化。

生产批量是影响结构工艺性的首要因素,批量大小不同,制造方法不同,结构工艺性不同。

先进制造工艺与新技术的发展与应用是促进零件结构工艺性变化的又一重要因素。

如采用电解、电火花、激光、超声波等加工工艺可使一些较复杂型面、难加工材料、微孔、窄缝等的加工变的较为容易,又如精密铸、锻、精密冲压、挤压、轧制等工艺,可使毛坯精度大大提高,接近于成品。

结构工艺性基本内容包括:a.机器的系列化、通用化、标准化及合理的技术要求;b.毛坯结构工艺性;c.切削加工零件结构工艺性;d.热处理结构工艺性;e.机器结构的装配工艺性第二节机器的“三化”及技术要求合理性机械行业迅速发展对各种机器的质量及品种多样化提出了更多的要求,但这给设计制造和维修带来了一定的难度及复杂化。

零件的工艺性分析一、分析研究产品的零件图样和装配图样在编制零件机械加工工艺规程前,首先应研究零件的工作图样和产品装配图样,熟悉该产品的用途、性能及工作条件,明确该零件在产品中的位置和作用;了解并研究各项技术条件制订的依据,找出其主要技术要求和技术关键,以便在拟订工艺规程时采用适当的措施加以保证。

工艺分析的目的,一是审查零件的结构形状及尺寸精度、相互位置精度、表面粗糙度、材料及热处理等的技术要求是否合理,是否便于加工和装配;二是通过工艺分析,对零件的工艺要求有进一步的了解,以便制订出合理的工艺规程。

如图3-8 所示的汽车钢板弹簧吊耳,使用时,钢板弹簧与吊耳两侧面是不接触的,所以吊耳内侧的粗糙度可由原来的设计要求R a3.2 μ m 建议改为Ra12.5 μ m. 。

这样在铣削时可只用粗铣不用精铣,减少铣削时间。

再如图3-9 所示的方头销,其头部要求淬火硬度55~60HRC ,所选用的材料为T 8A ,该零件上有一孔φ 2H7 要求在装配时配作。

由于零件长度只有15mm ,方头部长度仅有4mm ,如用T 8A 材料局部淬火,势必全长均被淬硬,配作时,φ 2H7 孔无法加工。

若建议材料改用20Cr 进行渗碳淬火,便能解决问题。

二、结构工艺性分析零件的结构工艺性是指所设计的零件在满足使用要求的前提下,制造的可行性和经济性。

下面将从零件的机械加工和装配两个方面,对零件的结构工艺性进行分析。

(一)机械加工对零件结构的要求1 .便于装夹零件的结构应便于加工时的定位和夹紧,装夹次数要少。

图3 -10a 所示零件,拟用顶尖和鸡心夹头装夹,但该结构不便于装夹。

若改为图b 结构,则可以方便地装置夹头。

2 .便于加工零件的结构应尽量采用标准化数值,以便使用标准化刀具和量具。

同时还注意退刀和进刀,易于保证加工精度要求,减少加工面积及难加工表面等。

表3-8b 所示为便于加工的零件结构示例。

3 .便于数控机床加工被加工零件的数控工艺性问题涉及面很广,下面结合编程的可能性与方便性来作工艺性分析。

第一章绪论1)何谓生产过程,工艺过程,工艺系统;生产过程是指将原材料转变为成品的所有劳动过程工艺过程:在生产过程中,毛坯的制造、零件的机械加工与热处理、产品的装配等工作直接改变生产对象的形状、尺寸、相对位置和性质等,使其成为成品或半成品,这一过程称为.工艺系统:机械加工中,由机床、刀具、夹具和工件组成的统一体。

2)生产纲领概念及计算,生产类型的确定及对应的工艺特点。

生产纲领定义:计划期内,包括备品率和废品率在内的产量。

某零件在计划期为一年的年生产纲领N计算:N=Qn(1+α%+β%) (件/年)式中:Q—产品的产量(台/年);n-每台产品中该零件的数量(件/台);α%-备品的百分率;β%—废品的百分率。

3)工艺过程:工序、安装、工位,工步(复合工步),走刀的概念一个或一组工人在一个工作地点或一台机床上,对同一个或几个零件进行加工所连续完成的那部分工艺过程称为工序在工件的一次安装中,通过分度(或移位)装置,使工件相对于机床床身变换加工位置,则把工件在机床上所占据的位置称为工位在一次安装中,可能只有一个工位,也可能有几个工位在加工表面不变、加工工具不变、切削用量中的进给量和切削速度不变的情况下所完成的那部分工序内容,称为工步。

注意:一个工序含有一个或几个工步。

为提高生产率,采用多刀同时加工一个零件的几个表面时,也看作一个工步,并称为复合工步。

在一个工步内,若被加工表面需切除的余量较大,一次切削无法完成,则可分几次切削,每一次切削就称为一次走刀.走刀是构成工艺过程的最小单元。

4)工件在机床或夹具中的装夹主要有哪三种方式?直接找正安装,划线找正装夹,夹具中装夹5)工艺基准的分类(概念)(设计、工序、定位、测量、装配基准),知道什么是基准重合原则,会根据实际问题确定设计、工序、定位、测量基准。

基准重合原则即,设计基准与工序基准重合,定位基准与设计基准重合.。

(应尽可能选用设计基准作为精基准,这样可以避免由于基准不重合而引起的误差。