陶瓷材料的成形原理及工艺

- 格式:ppt

- 大小:469.00 KB

- 文档页数:16

陶瓷成型技术摘要: 成型技术是制备陶瓷材料的一个重要环节。

陶瓷制造经历数千年历史,直到20世纪中叶因为烧结理论的创立获得了飞速发展。

上世纪七八十年代关于超细粉体制备和表征的发展,促使陶瓷工艺第二次大发展。

当前阻碍陶瓷材料进一步发展的关键之一是成型工艺技术没有突破.压力成型不能满足形状复杂性和密度均匀性的要求。

本文评述了国内外陶瓷现代成型技术,讨论了上述成型方法的基本原理和特点。

关键词:陶瓷, 成型, 技术,进展一引言成型工艺是陶瓷材料制备过程的重要环节之一,在很大程度上影响着材料的微观组织结构,决定了产品的性能、应用和价格[1]。

过去,陶瓷材料学家比较重视烧结工艺,而成型工艺一直是个薄弱环节,不被人们所重视。

现在,人们已经逐渐认识到在陶瓷材料的制备工艺过程中,除了烧结过程之外,成型过程也是一个重要环节。

在成型过程中形成的某些缺陷(如不均匀性等)仅靠烧结工艺的改进是难以克服的,成型工艺已经成为制备高性能陶瓷材料部件的关键技术,它对提高陶瓷材料的均匀性、重复性和成品率,降低陶瓷制造成本具有十分重要的意义。

本文简单回顾了陶瓷成型方法的发展及技术特点。

二成型方法1 胶态浇注成型[2]胶态浇注成型是将具有流动性的浆料制成可自我支撑形状的一种成型方法。

该法利用浆料的流动性,使物料干燥并固化后得到一定形状的成型体。

主要包括以下几种方法:①注浆成型(Slip Casting)是将浆料注入具有渗透性的多孔模具(如石膏)中,模具内部的形状即为所需要的素坯形状,利用多孔模具的毛细管力而使液体排除,从而固化。

注浆成型的模具要具有一定的强度,吸水性好,吸水速度适中。

注浆成型工艺成本低,过程简单,易于操作和控制,但成型形状粗糙,注浆时间较长,坯体密度、强度也不高。

80年代中期,人们在传统注浆成型的基础上,相继发展产生了新的压滤成型(Pressure Filtration)和离心注浆成型(Centrifugal Casting),借助于外加压力和离心力的作用,来提高素坯的密度和强度,而且几乎不需要使用有机添加剂,因而避免了注射成型中复杂的脱脂过程,但由于坯体均匀性差,因而不能满足制备高性能高可靠性陶瓷材料的要求②流延成型(Tape Casting)〔1-2〕也称带式浇注,或刀片法(Doctor-blade)。

湿法成型工艺全文共四篇示例,供读者参考第一篇示例:湿法成型工艺是一种常用于制作陶瓷、陶瓷瓷砖、陶瓷浴缸等制品的工艺方法。

在湿法成型过程中,原料通过混合、加水、成型、干燥等一系列工序,最终制成所需的成品。

湿法成型工艺具有成型速度快、成型精度高、能够生产大量产品等优点,被广泛应用于陶瓷行业。

湿法成型工艺的原料准备非常重要。

通常情况下,陶瓷制品的原料包括粘土、石英、长石等。

在使用之前,这些原料需要通过粉碎、研磨等方式进行处理,以确保原料颗粒的尺寸均匀,从而保证成型时的均匀性和稳定性。

湿法成型的第一步是将经过处理的原料与一定比例的水混合,形成均匀的泥浆状物质。

这一步称为混合成型。

在混合过程中,需要确保原料充分混合,且保持一定的湿度,以便后续的成型操作。

接下来是成型的过程。

通常情况下,湿法成型的方式有很多种,如注射成型、挤压成型、压制成型等。

不同的产品需要使用不同的成型方式,以确保产品能够达到设计要求的形状和尺寸。

在成型过程中,通常采用模具来帮助塑造原料成坯。

完成成型后,陶瓷制品需要进行干燥。

干燥是将成型后的陶瓷坯置于干燥室中,通过加热或自然风力等方式将水分逐渐蒸发,使陶瓷坯得到加固和硬化。

在干燥的过程中,需要控制好温度和湿度,以避免出现开裂或变形等问题。

经过干燥后的陶瓷坯即可进行烧制。

烧制是将陶瓷坯置于窑炉中,通过高温加热使其成为坚固耐用的陶瓷制品。

烧制的温度和时间通常根据产品的要求来确定,不同的陶瓷制品所需的烧制条件也可能有所不同。

湿法成型工艺是一种高效、精确的制作陶瓷制品的工艺方法。

通过对原料的处理、混合成型、干燥和烧制等一系列工序,可以制作出各种形状、尺寸和质地的陶瓷制品。

湿法成型工艺的应用使得陶瓷制品的生产更加快捷、灵活,同时也提高了产品的质量和市场竞争力。

第二篇示例:湿法成型工艺是一种常用的制造工艺,广泛应用于陶瓷、玻璃、建筑材料等领域。

湿法成型工艺利用水或其他溶剂作为介质,将原料制成糊状或流体,通过模具成型后再进行烧结或干燥,最终得到成型体。

陶瓷原位凝固胶态成形基本原理及工艺过程陶瓷作为一种重要的结构和功能材料,被广泛应用于化工、冶金、电子、机械、航空、航天、生物等各个领域。

陶瓷材料成型是为了得到内部均匀和高密度的坯体,提高成型技术是制备高性能陶瓷材料的关键步骤。

不同形态的陶瓷粉体应用不同的成型方法。

如何选择适宜的成型方法,主要取决于对陶瓷材料的性能要求和陶瓷粉体的自身性质(如颗粒尺寸、分布、表面积),下面小编简要介绍几种陶瓷材料成型工艺。

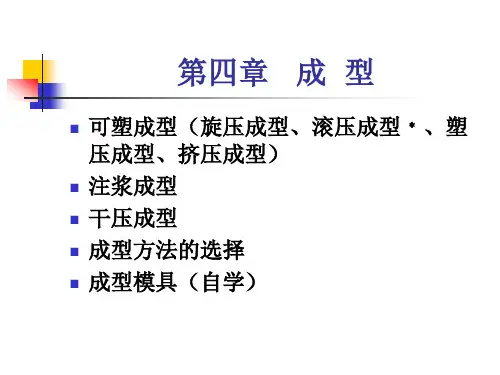

陶瓷材料成型工艺主要分为胶态成型工艺、固体无模成型工艺、气相成型工艺等。

认识陶瓷材料成型工艺一、胶态成型工艺1、挤压成型挤压成型是指将陶瓷粉体、粘结剂、润滑剂等与水均匀混合,然后将塑性物料挤压出刚性模具即可得到管状、柱状、板状以及多孔柱状成型体。

挤压成型优点是:工艺过程简单、适合工业化生产。

缺点是:物料强度低、容易变形,并可能产生表面凹坑和起泡、开裂以及内部裂纹等缺陷。

挤压成型广泛应用于传统耐火材料如炉管、护套管以及一些电子材料的成型生产。

2、压延成型压延成型是指将陶瓷粉体、添加剂和水混合均匀,然后将塑性物料经两个相向转到滚柱压延,而成为板状素坯的成型方法。

压延法成型优点是:密度高,适于片状、板状物件的成型。

3、注射成型陶瓷注射成型是借助高分子聚合物在高温下熔融、低温下凝固的特性来进行成型的,成型之后再把高聚物脱除。

注射成型优点是:可成型形状复杂的部件,并且具有高的尺寸精度和均匀的显微结构。

缺点是:模具设计加工成本和有机物排除过程中的成本比较高。

目前,注射成型新技术主要有水溶液注射成型和气相辅助注射成型。

(1)水溶液注射成型水溶液注射成型采用水溶性的聚合物作为有机载体,很好的解决了脱脂问题。

水溶液注射成型技术优点是:自动化控制水平高,而且成本低。

(2)气体辅助注射成型气体辅助注射成型是把气体引入聚合物熔体中而使成型过程更容易进行。

适合于腐蚀性流体和高温高压下流体的陶瓷管道成型。

4、注浆成型注浆成型工艺是利用石膏模具的吸水性,将制得的陶瓷粉体浆料注入多孔质模具,由模具的气孔把浆料中的液体吸出,而在模具中留下坯体。

陶艺的制作的七种方法包括:⑴捏塑成型法——用挤、压、抹的方法,归纳起来,用手直接对泥料进行揉、搓、捏、挤、压、抹等最原始、最纯朴的操作,并加以简单的辅助工具,使泥料成型的方法就叫作捏塑成型法。

捏塑成型法在陶艺制作中广泛运用,不同比例大小的陶艺作品都可以通过捏塑成型的方法来制作。

⑵泥条成型法——是一项需要精确、技能和时间的艺术形式,也是一门非常古老原始及世界广为运用的陶艺技法。

从我国现已出土的原始陶器中,仔细观察能够发现有泥条成型的痕迹。

泥条成型的壶、罐和雕塑能在博物馆内见到。

②泥条成型法较为常见的是盘筑..,就是将泥条一圈一圈能过围绕、粘接而构筑成形体,后再进行整修、刮划、打磨等艺术加工,使泥条痕迹不易表露。

除了盘筑外,还可以有些较为现代和个人化的表现,如泥条竖立成型、泥条编织成型等。

③搓泥条的方法:双手将泥块捏成粗条,然后反粗泥条压在桌上前后滚动,并向两边用力拉伸,最后搓成一根粗细均匀的泥条。

⑶泥板成型法——将泥块通过人工或压泥机滚压成泥板,然后用这些泥板来塑造作品的方式,传统也称为镶器成型。

制作时利用湿泥的柔软特点,可以随意扭曲、挤压塑造造型;利用干泥的坚硬特点,也可以进行泥板拼贴、粘接来造型。

在黏结中要求使用的的泥板保持干湿度的一致。

⑷拉坯成型法——拉坯成型是陶艺造型的又一种方法,它是借助于陶车转盘的快速转动来进行手工拉制坯体造型,同时它也是最广泛应用的一种成型方法,但是拉坯需手、脑及全身配合默契,高度协调的手工造型方法,要求具有一定技艺,需在多次练习中慢慢掌握拉坯造型的一些方法和技巧,通过反复练习,熟而生巧才能完成造型创作。

⑸模具成型法——①压坯成型法——指将干粉或湿泥放入模具中,用机器压出造型的方法,可以分为干粉压坯成型和湿泥压坯成型。

有些志砖就是干粉压制成型的,而有些杯子或盘子是由湿泥压制成型的。

②印坯成型法——把模具分成若干片,把擀好的泥片分别粘在石膏模具上,然后进行黏结组合。

印坯成型和注浆成型原理一样,通过石膏模具吸收水分成型。

陶瓷材料概述陶瓷材料是指用天然或合成化合物经过成形和高温烧结制成的一类无机非金属材料。

它具有高熔点、高硬度、高耐磨性、耐氧化等优点。

可用作结构材料、刀具材料,由于陶瓷还具有某些特殊的性能,又可作为功能材料。

最初陶瓷就是指陶器和瓷器的通称。

也就是通过成型和高温烧结所得到的成型烧结体。

传统的陶瓷材料主要是指硅铝酸盐。

刚开始的时候人们对硅铝酸盐的选择要求不高,纯度不大,颗粒的粒度也不均一,成型压强不高。

这时得到陶瓷称为传统陶瓷。

后来发展到纯度高,粒度小且均一,成型压强高,进行烧结得到的烧结体叫做精细陶瓷。

接下来的阶段,人们研究构成陶瓷的陶瓷材料的基础,使陶瓷的概念发生了很大的变化。

陶瓷内部的力学性能是与构成陶瓷的材料的化学键结构有关,在形成晶体时能够形成比较强的三维网状结构的化学物质都可以作为陶瓷的材料。

这主要包括比较强的离子键的离子化合物,能够形成原子晶体的单质和化合物,以及形成金属晶体的物质。

他们都可以作为陶瓷材料。

其次人们借鉴三维成键的特点发展了纤维增强复合材料。

更进一步拓宽了陶瓷材料的范围。

因此陶瓷材料发展成了可以借助三维成键的材料的通称。

陶瓷的概念就发展成为可以借助三维成键的材料,通过成型和高温烧结所得到的烧结体。

(这个概念把玻璃也纳入了陶瓷的范围)研究陶瓷的结构和性能的理论也得到了展开:陶瓷材料,内部微结构(微晶晶面作用,多孔多相分布情况)对力学性能的影响得到了发展。

材料(光,电,热,磁)性能和成形关系,以及粒度分布,胶着界面的关系也得到发展,陶瓷应当成为承载一定性能物质存在形态。

陶瓷产品的生产过程是指从投入原料开始,一直到把陶瓷产品生产出来为止的全过程。

它是劳动者利用一定的劳动工具,按照一定的方法和步骤,直接或间接地作用于劳动对象,使之成为具有使用价值的陶瓷产品的过程。

在陶瓷生产过程的一些工序中,如陶瓷坯料的陈腐、坯件的自然干燥过程等。

还需要借助自然力的作用。

使劳动对象发生物理的或化学的变化,这时,生产过程就是劳动过程和自然过程的结合。

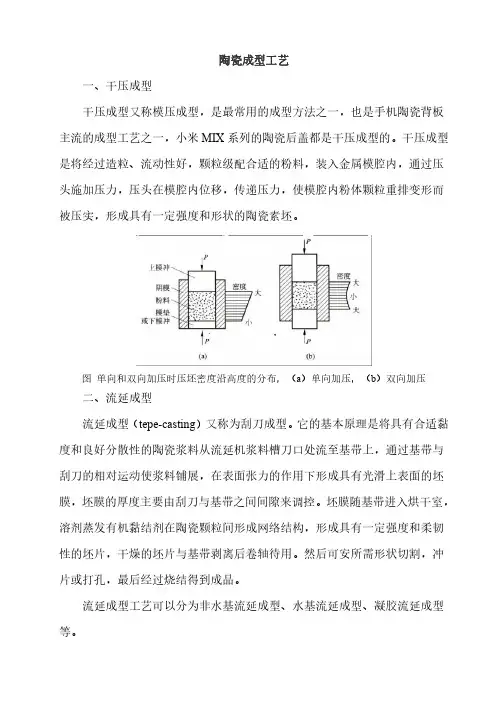

陶瓷成型工艺一、干压成型干压成型又称模压成型,是最常用的成型方法之一,也是手机陶瓷背板主流的成型工艺之一,小米MIX系列的陶瓷后盖都是干压成型的。

干压成型是将经过造粒、流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。

图单向和双向加压时压坯密度沿高度的分布,(a)单向加压,(b)双向加压二、流延成型流延成型(tepe-casting)又称为刮刀成型。

它的基本原理是将具有合适黏度和良好分散性的陶瓷浆料从流延机浆料槽刀口处流至基带上,通过基带与刮刀的相对运动使浆料铺展,在表面张力的作用下形成具有光滑上表面的坯膜,坯膜的厚度主要由刮刀与基带之间间隙来调控。

坯膜随基带进入烘干室,溶剂蒸发有机黏结剂在陶瓷颗粒间形成网络结构,形成具有一定强度和柔韧性的坯片,干燥的坯片与基带剥离后卷轴待用。

然后可安所需形状切割,冲片或打孔,最后经过烧结得到成品。

流延成型工艺可以分为非水基流延成型、水基流延成型、凝胶流延成型等。

流延成型制备陶瓷基片工艺包括浆料制备、流延成型、干燥、脱脂、烧结等工序,其中最关键的是浆料的制备和流延工艺的控制。

图流延成型法制备陶瓷基片的工艺流程图三、注射成型陶瓷注射成型(ceramic injection molding,CIM),是将聚合物注射成型方法与陶瓷制备工艺相结合而发展起来的一种制备陶瓷零部件的新工艺。

陶瓷注射成型的制造过程主要包括四个环节:(1)注射喂料的制备:将合适的有机载体与陶瓷粉末在一定温度下混炼、干燥、造粒,得到注射用喂料;(2)注射成型:混炼后的注射混合料于注射成型机内被加热转变为粘稠性熔体,在一定的温度和压力下高速注入金属模具内,冷却固化为所需形状的坯体,然后脱模;(3)脱脂:通过加热或其它物理化学方法,将注射成型坯体内的有机物排除;(4)烧结:将脱脂后的陶瓷素坯在高温下致密化烧结,获得所需外观形状、尺寸精度和显微结构的致密陶瓷部件。

陶瓷的原理

陶瓷是一种非金属材料,具有优异的物理、化学和热学性能。

它由氧化物、非氧化物和其他材料配制而成,经过高温烧结而成型。

陶瓷的制备原理可以归结为以下几个方面:

1. 原料准备:陶瓷的原料主要包括粘土、矿石、研磨剂等。

这些原料经过破碎、研磨、筛分等工艺处理,达到一定的颗粒大小和分布。

2. 混合配料:将各种原料按照一定比例进行混合,以确保最终产品的化学成分符合要求。

混合时一般会添加一些稳定剂、助燃剂等,以提高陶瓷的致密性和烧结性能。

3. 成型加工:将混合好的陶瓷原料进行成型。

常见的成型方法有挤压成型、注塑成型、挤出成型等。

通过压力或其他外力,使原料在模具中形成所需的形状。

4. 烧结过程:成型后的陶瓷制品需要进行高温烧结。

烧结是通过提高温度,使陶瓷颗粒发生结晶和熔融,从而增加颗粒之间的结合力。

烧结温度一般在材料的熔点以下,以确保制品不发生形状变化。

5. 表面处理:烧结后的陶瓷制品表面一般会存在一些毛刺、瑕疵等缺陷。

通过研磨、抛光等方法,对制品表面进行修整,提高其质量和光洁度。

总的来说,陶瓷的制备原理是通过原料准备、混合配料、成型

加工、烧结过程和表面处理等工艺步骤,将各种原料加工成所需的陶瓷制品。

这些工艺步骤都有助于提高陶瓷制品的性能和品质。

陶瓷的制作原理

陶瓷制作原理:

陶瓷是一种由非金属材料制成的坚硬、无机、非金属材料制品,其制作原理可以概括为以下几个步骤:

1.原材料准备:通常采用粉末形式的原料,例如氧化铝、氧化

硅等。

这些原料需要经过筛分和混合,以确保粒径均匀和成分均匀。

2.成型:制作陶瓷制品的常见方法有压制成型和注塑成型。

压

制成型是将混合好的陶瓷粉末放入模具中,然后进行压制,使粉末颗粒之间产生相互粘合,形成固体的形状。

而注塑成型则是将陶瓷浆料注入模具中,并通过挤压或振动来去除多余的浆料,使浆料在模具中逐渐凝固成形。

3.干燥:成型后的陶瓷制品需要进行干燥,以去除其中的水分。

通常采用自然干燥或低温烘干的方式,以避免在高温下可能引起的热应力。

4.烧结:干燥后的陶瓷制品被置于高温炉中进行烧结。

烧结过

程中,陶瓷颗粒之间会发生再结合反应,使其形成致密的结构。

烧结温度和时间的控制对于陶瓷制品的质量非常重要。

5.表面处理:烧结后的陶瓷制品可能会有一些不平整或不均一

的表面,因此需要进行表面处理。

常用的方法包括打磨、抛光和涂釉等,以提高陶瓷制品的外观和质感。

6.质量检验:最后,陶瓷制品需要进行质量检验,以确保其达到相关标准和要求。

常见的检验项目包括外观检查、尺寸测量和物理性能测试等。

通过以上步骤,陶瓷制品可以被成功地制作出来。

不同的陶瓷制品可能会有不同的制作工艺和工作流程,但总体来说,以上步骤是陶瓷制作的基本原理。

硅碳板的原理及工艺硅碳板是一种高性能的碳化硅陶瓷材料,具有耐高温、抗腐蚀、耐磨损、良好的电绝缘性和耐热震性等特点。

它由碳化硅粉末和有机物制备而成,通过热处理和加压成形工艺制成。

硅碳板的原理是利用碳化硅的高温、耐腐蚀、低热膨胀系数等性能,能够承受较高的温度和化学腐蚀,从而在高温和腐蚀环境中发挥其功能。

硅碳板主要由SiC相和二硅化碳相组成,这些相在高温下形成了结晶结构,保持了材料的稳定性和特殊的性能。

硅碳板的工艺主要包括原料制备、烧结工艺和成型工艺。

(1)原料制备:硅碳板的原料主要包括粗碳化硅粉末、细碳化硅粉末和有机物。

这些原料按一定比例混合后,通过干法或湿法制备出均匀的碳化硅粉末混合物。

其中,细碳化硅粉末可以提高材料的致密性和强度,有机物则主要用于与粉末粘结,增加成型工艺的可行性。

(2)烧结工艺:混合的碳化硅粉末经过混合、压制和热处理等工序,最终形成硅碳板。

烧结工艺主要包括热处理和压制两个过程。

热处理是将混合的碳化硅粉末放入高温炉中,通过控制温度、时间和气氛等参数,使粉末颗粒发生化学反应,并形成碳化硅的结晶结构。

这个过程需要高温和适当的保护气氛,以确保材料的致密性和稳定性。

压制工艺是将热处理后的粉末混合物放入模具中,并经过压制机的加压作用,形成硅碳板的初始形状。

加压过程中,需要严格控制压力和时间,以保持材料的一致性和高度。

(3)成型工艺:硅碳板的成型工艺主要包括模具设计和压制两个步骤。

模具设计是根据硅碳板的尺寸和形状要求设计出合适的模具。

模具通常由金属材料制成,具有高强度和耐磨损的特点,以适应高压压制的要求。

压制是将热处理后的硅碳板原料放入模具中,并经过加压作用,使其形成硅碳板的初始形状。

压制前需要将原料进行预压,以提高材料的致密性和一致性。

压制后,还需要进行热处理和加工工艺,以去除模具和原料中的杂质,提高硅碳板的品质和性能。

总而言之,硅碳板的原理是利用碳化硅的高温和耐腐蚀性能,通过热处理和加压成形工艺制备而成。

陶瓷成形的基本原理及应用1. 前言陶瓷成形是一种广泛应用于陶瓷工艺与工业生产的制造技术。

通过对陶瓷材料进行一系列的成形加工,可以得到各种具有特定形状和性能的陶瓷制品。

本文将介绍陶瓷成形的基本原理和常见应用。

2. 陶瓷成形的基本原理陶瓷成形的基本原理主要包括以下几个方面:2.1 选择合适的成型方法陶瓷成形的方法分为传统的手工成形和现代的机械成形两类。

手工成形常用于小批量和特殊形状的陶瓷制品制作,而机械成形则适用于大批量生产和复杂形状的制品。

对于不同的陶瓷材料和产品要求,选择合适的成型方法非常重要。

2.2 准备成型原料陶瓷成形的原料主要包括粉体和液体两种。

粉体主要是陶瓷材料的颗粒状物质,液体则是用于粘结和增稠粉体的溶液。

在成形过程中,粉体和液体的比例需要根据具体的要求进行调整,以获得适宜的成型性和质量。

2.3 成型过程的控制陶瓷成形过程中,需要控制成型原料的流动和变形,以实现所需的形状和尺寸。

成型过程的控制主要通过调整成型原料的浓度、粘度和流动速度等参数来实现。

同时,还需要考虑成型工具的设计和使用,确保成品的精度和表面质量。

2.4 成型后的处理和烧结成型后的陶瓷制品通常需要进行一系列的处理和烧结工艺,以增强其力学性能和表面光洁度。

处理工艺包括干燥、装饰和涂层等,而烧结则是将成型后的制品在高温条件下进行结晶和致密化。

这些后续工艺对于最终产品的质量和应用性能有着重要影响。

3. 陶瓷成形的应用陶瓷成形广泛应用于各个领域,以下列举几个常见的应用领域:3.1 陶瓷工艺品制作陶瓷工艺品是陶瓷成形最常见的应用之一。

通过手工或机械成形,可以制作出各种具有艺术性和观赏性的陶瓷制品,如陶瓷花盆、酒坛、茶具等。

这些制品不仅具有实用性,还能够体现出陶瓷的独特魅力和文化内涵。

3.2 陶瓷工业制品生产陶瓷工业制品包括建筑陶瓷、电子陶瓷、化工陶瓷等。

通过陶瓷成形技术,可以制作出各种具有特定功能和性能的陶瓷制品,如陶瓷砖、陶瓷管、陶瓷电子元件等。