盐雾测试测试分类及差别

- 格式:doc

- 大小:25.50 KB

- 文档页数:1

盐雾腐蚀是一种常见的海洋性大气腐蚀,它的主要腐蚀成分是氯化钠,其破坏区域主要发生在沿海地区。

盐雾试验是一种主要利用盐雾实验设备所创造的人工模拟盐雾环境条件来考核产品或材料耐腐蚀性能的环境试验。

盐雾试验分为中性盐雾试验(NSS)、乙酸盐雾试验(AASS)和铜加速乙酸盐雾试验(CASS)。

其中,中性盐雾适用范围最广,可用于考核各类无机或有机覆盖层产品的耐腐蚀性能。

乙酸盐雾和铜加速乙酸盐雾则适用于铜+镍+铬或镍+铬装饰性镀层,也适用于铝的阳极转化膜。

一. 中性盐雾标准标准是对重复性事物和概述所做的统一规定。

中性盐雾试验标准是对盐雾试验条件,如温湿度、氯化钠溶液浓度、pH值等做的明确而具体的规定;另外还对盐雾试验箱性能提出技术要求。

常用的中性盐雾试验标准,见表1。

表1:实验室常使用的中性盐雾试验标准二. 标准差异分析中性盐雾试验采用5%的氯化钠盐溶液,即pH值调节在中性范围(6-7)作为喷雾用的溶液。

试验温度均采取35℃,盐雾沉降率在1~2mL/80cm2·h之间。

目前,不同国家、行业、厂家的盐雾试验不完全一样,形成了很多的盐雾试验标准。

笔者针对使用频次最高的5种中性盐雾试验标准分别从五个方面进行分析。

2.1 盐溶液盐雾试验需要用到氯化钠溶液作为腐蚀介质,因此所用的氯化钠溶液要符合一定的要求,见表2。

表2:不同标准的氯化钠、水及溶液的要求备注:因GMW3286和JIS Z 2371引用的试验条件参考ISO 9227,本文不再细述。

在上述标准要求可以得出,当使用化学纯或以上氯化钠和去离子水时,所有标准均满足要求。

但测量溶液的pH时,GB/T 2423.17和GJB 150.11A必须在35℃时测量,增加了pH值的测量难度。

2.2 操作要求试验时盐雾的温度高低和盐雾沉降率的多少,对试验的腐蚀效果有很大的影响,因此标准中均规定了试验温度和盐雾沉降率。

而喷雾压力影响盐溶液收集速率,另外试样的放置角度对盐雾试验也有一定的影响。

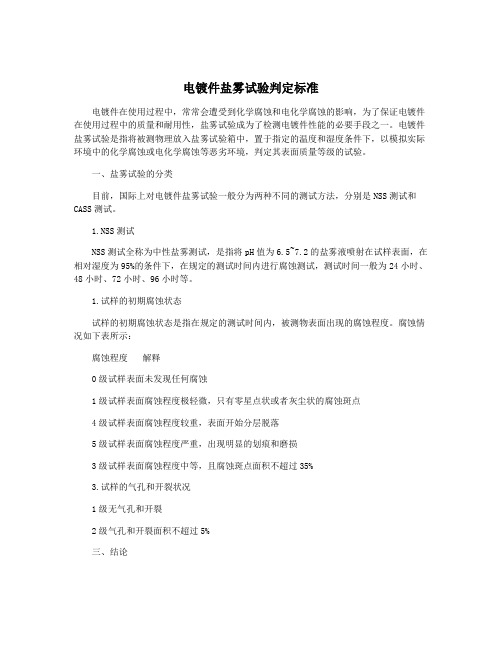

电镀件盐雾试验判定标准电镀件在使用过程中,常常会遭受到化学腐蚀和电化学腐蚀的影响,为了保证电镀件在使用过程中的质量和耐用性,盐雾试验成为了检测电镀件性能的必要手段之一。

电镀件盐雾试验是指将被测物理放入盐雾试验箱中,置于指定的温度和湿度条件下,以模拟实际环境中的化学腐蚀或电化学腐蚀等恶劣环境,判定其表面质量等级的试验。

一、盐雾试验的分类目前,国际上对电镀件盐雾试验一般分为两种不同的测试方法,分别是NSS测试和CASS测试。

1.NSS测试NSS测试全称为中性盐雾测试,是指将pH值为6.5~7.2的盐雾液喷射在试样表面,在相对湿度为95%的条件下,在规定的测试时间内进行腐蚀测试,测试时间一般为24小时、48小时、72小时、96小时等。

1.试样的初期腐蚀状态试样的初期腐蚀状态是指在规定的测试时间内,被测物表面出现的腐蚀程度。

腐蚀情况如下表所示:腐蚀程度解释0级试样表面未发现任何腐蚀1级试样表面腐蚀程度极轻微,只有零星点状或者灰尘状的腐蚀斑点4级试样表面腐蚀程度较重,表面开始分层脱落5级试样表面腐蚀程度严重,出现明显的划痕和磨损3级试样表面腐蚀程度中等,且腐蚀斑点面积不超过35%3.试样的气孔和开裂状况1级无气孔和开裂2级气孔和开裂面积不超过5%三、结论通过对电镀件盐雾试验判定标准的了解,我们可以知道,盐雾试验对于检验电镀件的质量和耐用性具有重要作用。

在盐雾试验中,试样的初期腐蚀状态、总体腐蚀状态和气孔开裂状况是判定被测物是否合格的重要因素,根据相关规定和要求,对试样的各项指标进行评估,最终得出判定结果。

此外,需要注意的是,盐雾试验仅能反映被测试电镀件在特定环境下的性能,不足以代表其在实际使用过程中的全部性能,因此,应加强检验管理,从多个角度综合评估电镀件的质量和可靠性。

盐雾试验判定等级在工业生产及产品研发过程中,盐雾试验是常用的环境试验方法之一,用于评估材料或涂层的抗腐蚀性能。

根据盐雾试验的结果,可以对产品进行等级判定,对产品的质量和性能进行评估。

盐雾试验判定等级分为不同等级,符合不同等级的产品具有不同的抗腐蚀能力。

1. 等级I:优秀•测试条件:在盐雾试验中,产品经受48小时以上的盐雾喷洒,不出现任何可见的腐蚀迹象。

•表示形式:产品表面仍然光滑无瑕疵,无色差,无起泡、锈斑等现象。

•应用范围:适用于要求高抗腐蚀性能的产品,如航空航天、海洋工程等领域。

2. 等级II:良好•测试条件:在盐雾测试中,产品经受24-48小时的盐雾喷洒,表面仅出现微小的腐蚀斑点。

•表示形式:产品表面有轻微的氧化或锈斑,但不影响产品整体的美观度和功能。

•应用范围:适用于普通使用环境下的产品,具有较好的耐腐蚀性能。

3. 等级III:合格•测试条件:在盐雾测试中,产品经受12-24小时的盐雾喷洒,表面出现一定程度的腐蚀。

•表示形式:产品表面有明显的氧化或锈斑,但未出现目裂纹或严重腐蚀。

•应用范围:适用于要求一般耐腐蚀性能的产品,可用于一般工业领域。

4. 等级IV:不合格•测试条件:在盐雾测试中,产品经受12小时以下的盐雾喷洒,即出现明显腐蚀或表面严重损坏。

•表示形式:产品表面出现明显腐蚀、氧化、锈斑或者有严重破损,影响产品的外观和功能。

•应用范围:不适用于需求高抗腐蚀性能的产品,在产品设计和生产中需要优化。

在进行盐雾试验判定时,需要结合产品的使用环境和要求,选择合适的等级作为标准。

同时,在制定产品标准时也应基于盐雾试验结果进行合理的等级划分,以确保产品的质量和性能符合实际需求。

盐雾测试10个等级盐雾测试是一种环境测试方法,主要用于评估材料和设备在盐雾环境中的耐腐蚀性能。

根据盐雾测试的要求和标准,可以将盐雾测试分为不同的等级,以反映材料或设备在盐雾环境中的耐腐蚀程度。

在本文中,将介绍盐雾测试的10个等级,以帮助人们更好地理解盐雾测试的相关知识。

1. 24小时测试这是最基本的盐雾测试等级。

在这个等级下,材料或设备在盐雾环境中持续暴露24小时,以评估其最基本的耐腐蚀性能。

2. 48小时测试在这个等级下,盐雾测试的时间延长到48小时,以更全面地评估材料或设备在盐雾环境中的耐腐蚀性能。

3. 72小时测试这个等级是在48小时测试的基础上延长到72小时,以进一步提高盐雾测试的严格程度,更全面地评估耐腐蚀性能。

4. 96小时测试在这个等级下,盐雾测试时间延长到96小时,这个等级通常用于对一些重要部件或设备进行更严格的耐腐蚀性能测试。

5. 120小时测试120小时测试是更高等级的盐雾测试,持续时间为5天,用于评估一些需要更高标准耐腐蚀性能的材料或设备。

6. 144小时测试这个等级是在120小时测试的基础上延长到144小时,通常用于对一些关键部件或设备进行更严格的耐腐蚀性能测试。

7. 168小时测试在这个等级下,盐雾测试时间延长到168小时,即7天,用于评估一些对耐腐蚀性能要求非常高的材料或设备。

8. 192小时测试192小时测试是更高等级的盐雾测试,持续时间为8天,通常用于对一些关键部件或设备进行更严格的耐腐蚀性能测试。

9. 216小时测试这个等级是在192小时测试的基础上延长到216小时,用于对需要最高标准耐腐蚀性能的材料或设备进行测试。

10. 240小时测试240小时测试是最高等级的盐雾测试,持续时间为10天,通常用于对一些极其重要的部件或设备进行最严格的耐腐蚀性能测试。

通过以上10个等级的盐雾测试,可以更好地评估材料和设备在盐雾环境中的耐腐蚀性能,为其在实际应用中提供参考和指导。

盐雾试验的分类及中性盐雾试验的方法什么是盐雾,盐雾试验的分类盐雾是指大气中由含盐微小液滴所构成的弥散系统,是人工环境三防系列中的一种,很多企业产品需模拟海洋周边气候对产品造成的破坏性,盐雾试验就是模拟这种现象的产生,所以检测设备--盐雾试验箱应运而生。

盐雾试验分为中性盐雾和酸性盐雾两种,其区别在于符合的标准与试验方法不同,又名“NSS”和"CASS"试验,是人工三防气候中最常见的一种测试方法。

箱体材质:试验箱整体为进口PVC增强硬质塑料板,表面光洁平整,并耐老化、耐腐蚀;易清洗、无泄露,摒弃玻璃钢材质应时间而产生表面盐雾腐蚀腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氧化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

退色纤维化材质结构箱盖材质:全透明进口耐冲击板材制造,便于试验时观测试验样品受试状况盐水桶材质:进口PVC板,超大盐水箱设计,杜绝因缺少盐水而中断试验高压空气管材料:铜管或橡胶管饱和空气桶:采用进口高级不锈钢(SUS304)板;采用亨利定律,予以加温加湿,并提供实验所需之湿度(饱和空气桶作用:针对压缩进去的空气加热、加湿以及油过滤)试验箱所有管道均采用加厚型氟硅橡胶管,十五年可保持不老化及龟裂试验方法可做试验方法:中性盐雾试验(LRHS-108-RY)盐雾试验(LRHS-270-RY)醋酸盐雾试验(LRHS-412-RY)铜加速醋本能试验高温湿热试验试验温度:中性盐雾试验:试验室:35℃±1℃,b.饱和空气桶:47℃±1℃、酸性腐蚀试验:试验室:50℃±1℃,b.饱和空气桶:63℃±1℃,也可以按JIS、CNS等标准设定参考标准盐雾试验参考标准:GB/T 2423.17,IEC60068-2-11,ISO4628-3, ASTM B117, JIS-Z2371, JIS-G3141, GJB 150.1, MIL-STD-810F, MIL-STD-883E等。

盐雾试验分级标准

盐雾试验是一种常用的环境试验方法,用于评估材料或涂层在盐雾环境中的耐

蚀性能。

根据试验结果的不同,盐雾试验可以分为不同的级别,用于评定材料或涂层的耐蚀性能等级。

本文将介绍盐雾试验的分级标准,帮助读者更好地理解盐雾试验和结果评定。

1. 试验环境

盐雾试验一般在盐雾试验箱中进行,试验箱中通过盐水溶液喷雾形成盐雾环境。

试验箱中的温度、湿度和盐水浓度等参数可以根据具体标准或试验要求进行设定。

2. 分级标准

根据盐雾试验结果,通常将材料或涂层的性能分为以下几个等级:

2.1 无腐蚀

材料或涂层表面未出现任何腐蚀迹象,不变色、不起泡、不腐蚀等现象。

2.2 轻微腐蚀

材料或涂层表面仅出现细小的表面腐蚀斑点,但不影响材料或涂层的整体性能。

2.3 中度腐蚀

材料或涂层表面出现较大面积的腐蚀斑点,但仍未腐蚀到基材,对材料或涂层

的性能有一定影响。

2.4 严重腐蚀

材料或涂层表面出现大面积腐蚀,严重影响材料或涂层的性能,可能导致材料

失效。

3. 结论

盐雾试验分级标准对材料或涂层的耐蚀性能评定具有重要意义,通过对盐雾试

验结果的分级,可以更好地评估材料或涂层在腐蚀环境中的表现。

不同级别的腐蚀情况将直接影响材料的使用寿命和性能表现,因此在实际工程中,对盐雾试验结果的分级标准应该引起重视,以确保材料具有足够的耐蚀性能。

以上就是关于盐雾试验分级标准的介绍,希望对读者有所帮助。

盐雾测试10个等级是什么一、引言盐雾测试是在工程领域中常用的一种测试方法,用于评估材料和涂层的抗腐蚀能力。

在盐雾测试中,通常根据不同的腐蚀程度将测试结果分为不同的等级,其中盐雾测试的等级能够直观地反映材料的腐蚀性能。

本文将就盐雾测试的10个等级进行介绍,帮助读者更好地理解盐雾测试的结果含义。

二、盐雾测试10个等级详解1.等级0:在盐雾测试中,等级0代表材料或涂层完全无法抵御盐雾的腐蚀,出现严重的腐蚀现象。

2.等级1:等级1表示材料或涂层在盐雾环境中出现轻微的腐蚀,但腐蚀程度较低,对材料性能的影响较小。

3.等级2:等级2对应于材料或涂层在盐雾测试中呈现中等程度的腐蚀,但仍能保持基本的功能和性能。

4.等级3:等级3说明材料或涂层在盐雾环境中经受了一定程度的腐蚀,但仍能保持较好的耐腐蚀能力。

5.等级4:等级4代表材料或涂层在盐雾测试中表现出了很好的耐腐蚀性能,只有轻微的腐蚀现象。

6.等级5:等级5说明材料或涂层在盐雾测试中几乎没有腐蚀迹象,具有出色的耐腐蚀性能。

7.等级6:等级6表示经过盐雾测试后,材料或涂层完全没有腐蚀迹象,具有极高的耐腐蚀能力。

8.等级7:等级7对应于材料或涂层在盐雾环境中表现出了超越预期的耐腐蚀性能,几乎不受盐雾腐蚀的影响。

9.等级8:等级8表示材料或涂层在极端盐雾环境中也能保持优异的耐腐蚀性能,表现出极高的抗腐蚀能力。

10.等级9:最高等级9代表材料或涂层具有超出预期的抗盐雾腐蚀能力,表现出非常卓越的抗腐蚀性能。

三、结语通过对盐雾测试的10个等级进行详细解释,我们可以更好地理解不同等级所代表的腐蚀程度和材料性能。

在实际工程中,通过盐雾测试等级的评定,可以为材料和涂层的选择提供参考,确保所选材料具有良好的耐腐蚀性能,延长其使用寿命。

通过深入了解盐雾测试的等级含义,我们可以更好地应用这一测试方法,提高工程材料的质量和可靠性。

盐雾测试有几种

盐雾测试是一种常用的环境试验方法,用于评估材料或设备在盐雾环境中的耐

腐蚀性能。

根据不同的测试目的和需求,盐雾测试可以分为以下几种类型:

1. 持续盐雾测试

持续盐雾测试是最常见的盐雾测试方法之一。

在该测试中,材料或设备将在持

续的盐雾环境中暴露一段时间,通常在数小时至数千小时不等。

这种测试方法能够模拟一定时间内持续暴露于盐雾环境的情况,对材料的腐蚀性能有较好的评估作用。

2. 循环盐雾测试

循环盐雾测试是将盐雾环境和干燥空气交替暴露给材料或设备的一种测试方法。

在循环盐雾测试中,盐雾和干燥空气的循环变化可以使材料更快地暴露于腐蚀环境中,加速腐蚀的发生,对评估材料的抗腐蚀能力有较好的效果。

3. 饱和盐雾测试

饱和盐雾测试是一种较为严苛的盐雾测试方法,其测试条件会更加接近实际使

用环境。

在饱和盐雾测试中,湿度和盐浓度通常会调节至极限值,以模拟更恶劣的环境条件,从而更加准确地评估材料或设备的腐蚀性能。

结论

通过不同类型的盐雾测试方法,可以针对不同的需求和环境条件来评估材料或

设备的耐腐蚀性能。

持续盐雾测试适用于一般性能评估,循环盐雾测试适用于加速腐蚀情况下的评估,饱和盐雾测试则适用于更为苛刻的环境条件下的评估。

选择合适的盐雾测试方法能够更准确地评估材料的腐蚀性能,为产品的设计和改进提供重要参考。

三种盐雾试验的知识点总结(NSS盐雾试验是一种常用的腐蚀试验方法,用于评估材料或涂层在盐雾环境下的耐蚀性能。

根据不同的测试要求,盐雾试验可分为三种类型:NSS (中性盐雾试验)、AASS(乙酸盐雾试验)和CASS(铜加速盐雾试验)。

下面对这三种试验进行知识点总结。

1.中性盐雾试验(NSS)中性盐雾试验是一种常用的腐蚀试验方法,以5%食盐溶液为试验液,pH值在6.5-7.2之间。

它主要用于测试一般材料和电镀涂层的耐腐蚀性能。

(1)试验装置:中性盐雾试验装置由试验箱、试验槽、气雾生成器、液位控制装置等组成。

试验箱通常使用塑料材料,具有良好的耐腐蚀性能,能够抵抗盐雾的侵蚀。

(2)试验条件:中性盐雾试验的试验时间一般为16小时至240小时不等,可以根据不同的要求进行设置。

试验箱内的温度一般控制在35℃左右。

(3)试验评价:通过观察试样的腐蚀痕迹、龟裂现象、脱落或气孔等现象来评估试样的耐腐蚀性能。

根据试样受损的程度,可以按照相关标准进行分级评价。

2.乙酸盐雾试验(AASS)乙酸盐雾试验是一种较严苛的腐蚀试验方法,以5%食盐和1%乙酸溶液为试验液,pH值在3.1-3.3之间。

它主要用于测试镀层和涂层的耐腐蚀性能。

(1)试验装置:乙酸盐雾试验装置和中性盐雾试验装置类似,但试验箱内的材料通常使用耐酸性能更好的材料。

(2)试验条件:乙酸盐雾试验相比中性盐雾试验更严苛,试验时间一般为16小时至240小时不等,温度控制在50℃左右。

(3)试验评价:与中性盐雾试验类似,通过观察试样的腐蚀痕迹、龟裂现象、脱落或气孔等现象来评估试样的耐腐蚀性能。

3.铜加速盐雾试验(CASS)铜加速盐雾试验是一种较为严格的腐蚀试验方法,与中性盐雾试验和乙酸盐雾试验相比,具有更高的腐蚀速度和更严苛的环境条件,以促进试样的腐蚀。

(1)试验装置:铜加速盐雾试验装置在中性盐雾试验装置的基础上增加了铜腐蚀试样。

试验箱内的材料需要具备耐腐蚀性能,并保证铜试样和其他试样之间的物理隔离。

一、盐雾的腐蚀

腐蚀是材料或其性能在环境的作用下引起的破坏或变质。

大多数的腐蚀发生在大气环境中,大气中含有氧气、湿度、温度变化和污染物等腐蚀成分和腐蚀因素。

盐雾腐蚀就是一种常见和最有破坏性的大气腐蚀。

这里讲的盐雾是指氯化物的大气,它的主要腐蚀成分是海洋中的氯化物盐——氯化钠,它主要来源于海洋和内地盐碱地区。

盐雾对金属材料表面的腐蚀是由于含有的氯离子穿透金属表面的氧化层和防护层与内部金属发生电化学反应引起的。

同时,氯离子含有一定的水合能,易被吸附在金属表面的孔隙、裂缝排挤并取代氯化层中的氧,把不溶性的氧化物变成可溶性的氯化物,使钝化态表面变成活泼表面。

造成对产品极坏的不良反应。

二、盐雾试验及与实际的联系

盐雾试验是一种主要利用盐雾试验设备所创造的人工模拟盐雾环境条件来考核产品或金属材料耐腐蚀性能的环境试验。

它分为二大类,一类为天然环境暴露试验,另一类为人工加速模拟盐雾环境试验。

人工模拟盐雾环境试验是利用一种具有一定容积空间的试验设备——盐雾试验箱,在其容积空间内用人工的方法,造成盐雾环境来对产品的耐盐雾腐蚀性能质量进行考核。

它与天然环境相比,其盐雾环境的氯化物的盐浓度,可以是一般天然环境盐雾含量的几倍或几十倍,使腐蚀速度大大提高,对产品进行盐雾试验,得出结果的时间也大大缩短。

如在天然暴露环境下对某产品样品进行试验,待其腐蚀可能要1年,而在人工模拟盐雾环境条件下试验,只要24小时,即可得到相似的结果。

人工模拟盐雾试验又包括中性盐雾试验、醋酸盐雾试验、铜盐加速醋酸盐雾试验、交变盐雾试验。

(1) 中性盐雾试验(NSS试验)是出现最早目前应用领域最广的一种加速腐蚀试验方法。

它采用5%的氯化钠盐水溶液,溶液PH值调在中性范围(6~7)作为喷雾用的溶液。

试验温度均取35℃,要求盐雾的沉降率在1~2ml/80cm².h之间。

(2) 醋酸盐雾试验(AASS试验)是在中性盐雾试验的基础上发展起来的。

它是在5%氯化钠溶液中加入一些冰醋酸,使溶液的PH值降为3左右,溶液变成酸性,最后形成的盐雾也由中性盐雾变成酸性。

它的腐蚀速度要比NSS试验快3倍左右。

(3) 铜盐加速醋酸盐雾试验(CASS试验)是国外新近发展起来的一种快速盐雾腐蚀试验,试验温度为50℃,盐溶液中加入少量铜盐—氯化铜,强烈诱发腐蚀。

它的腐蚀速度大约是NSS试验的8倍。

(4) 交变盐雾试验是一种综合盐雾试验,它实际上是中性盐雾试验加恒定湿热试验。

它主要用于空腔型的整机产品,通过潮态环境的渗透,使盐雾腐蚀不但在产品表面产生,也在产品内部产生。

它是将产品在盐雾和湿热两种环境条件下交替转换,最后考核整机产品的电性能和机械性能有无变化。