750td垃圾焚烧厂飞灰气力输送系统设计

- 格式:doc

- 大小:1.19 MB

- 文档页数:36

项目名称:所属系统:灰渣输送系统编号:飞灰输送系统技术要求编制:日期:校核:日期:电气:日期:审定:日期:批准:日期:飞灰输送系统技术要求一、设备概述:布袋除尘器收集下来的飞灰经过稀相正压输送系统送至储灰仓,灰仓满后,用灰罐车接收运走。

二、设备性能要求:1、处理烟气参数1) 飞灰来源:布袋除尘器收集的飞灰2) 出灰量:40~50kg/h(最大出灰量150 kg/h)3)飞灰堆积比重:约0.5~0.8t/m34) 飞灰输送形式:稀相正压管道输送5) 飞灰储仓容积:10m36) 输送长度:水平距离4米,垂直距离7米。

2、灰仓要求配稀相正压输送系统,灰仓配仓顶除尘器,风机,散装机,气化板,输送管的支架,钢架,爬梯等。

3、安装地点:江苏省盐城市环境情况:室外布置,需要考虑防雨要求。

1)气温年平均气温 13.7℃- 14.4℃2)风速、风向和风压平均风速 2.8-3.4m/s3)降雨量:年最大降雨量 910-1060mm4)大丰港地区抗震设防烈度为8度,设计地震分组为第一组。

4、设备的钢架,爬梯和操作平台按照HG/T21613-1996《钢梯及钢栏杆通用图》及GB 4053.4-93《固定式工业钢平台》制造及检验。

检修平台载荷应≥4KN/m2。

平台铺板、楼梯踏板采用热镀锌钢格板型式(局部位置如有检修等要求的平台铺板要使用花纹钢板)。

通行平台宽度不应小于700mm,竖向净空一般不应小于1800mm。

梯间平台宽度不应小于梯段宽度,行进方向的长度不应小于850mm。

通行平台按200kg/m2等效均布荷载设计。

扶手使用外径不小于φ33.5的钢管,立柱使用不小于φ33.5的钢管,立柱间隙宜为1000mm。

横杆采用不小于25×4扁钢或φ16的圆钢,横杆与上、下构件的净间距不得大于380mm。

挡板应采用不小于100×2扁钢制造。

如果平台设有满足挡板功能及强度要求的其它结构边沿时,允许不另设挡板。

5.按照布袋除尘器的星型出灰机的出灰口规格设置接灰管。

垃圾焚烧工程设计构思方案一、工程概述1.1 工程背景垃圾焚烧工程是针对城市生活垃圾进行处理的工程。

随着城市化进程的加速,垃圾问题已成为城市面临的重要环境问题之一。

因此,建设一条高效、环保的垃圾焚烧厂是解决城市垃圾问题的重要途径。

1.2 工程目标本工程的主要目标是设计一条处理能力为XXX吨/日的垃圾焚烧生产线,达到国家相关环保排放标准,同时实现能源回收利用。

二、工程设计构思方案2.1 工艺流程设计垃圾焚烧的工艺流程分为垃圾处理、燃烧发电、废气处理三个主要部分。

首先,进口的垃圾会进行分类、粉碎和干燥等预处理工艺,然后送入焚烧炉进行燃烧,产生高温废气用于锅炉产生蒸汽,最终通过汽轮机发电。

在这个过程中,会产生废气和废渣,需要进行相应的处理和回收利用。

2.2 设备选型在垃圾焚烧工程中,设备选型至关重要。

例如,焚烧炉的选型应考虑燃烧效率、耐磨性、稳定性等因素,锅炉和汽轮机的选型应考虑能源回收效率、设备寿命等因素,废气处理设备的选型则要符合国家相关环保排放标准。

2.3 环保排放设计垃圾焚烧过程中会产生大量的废气和废渣,如果排放不当会对环境造成严重的污染。

因此,环保排放是垃圾焚烧工程设计中的重点。

在设计中需要充分考虑废气处理工艺、废渣处理工艺等方面,保证废气排放达标,废渣得到合理处置。

2.4 能源回收利用垃圾焚烧不仅可以减少垃圾的体积,还可以通过能源回收进行发电。

在设计中需要充分考虑如何最大限度地利用高温废气和废热,提高能源利用效率。

例如,燃烧后产生的高温废气可以用于蒸汽发电,同时废渣可以经过处理后用于发酵产生生物质能。

2.5 综合效益综合效益是垃圾焚烧工程设计的重要指标。

在设计中需要充分考虑经济效益、环保效益、社会效益等方面,通过技术创新、管理先进,实现垃圾处理的利与弊的最大限度的调和。

总结:垃圾焚烧工程设计是一项综合性的工程,需要充分考虑工艺流程、设备选型、环保排放以及能源回收等方面。

只有在全面考虑各方面因素的基础上进行设计,才能确保工程的可行性和环保性。

灰渣稀相气力输送系统设计计算说明书灰渣稀相气力输送系统设计计算说明书一系统出力按污泥处理量在设计点400t/d、进厂污泥固含率在设计点(20%),污泥中可燃质在设计低限(38.5%,DS)计算,焚烧炉系统的灰渣产率为2.05t/h;如果按污泥处理量在设计点400t/d、固体中可燃质含量在设计点(56%,DS)、进厂污泥固含率在设计高限(27%)计算,则系统的灰渣产率为1.98t/h,如果按污泥中固含率在设计点20%、固体中可燃质含量在设计点(56%,DS)、污泥处理量在设计高限450t/d计算,系统的灰渣产率为1.65t/h。

系统的最大灰渣产率按第一种情况计算,即取2.05t/h。

尾气干法处理时碳酸氢钠的加入量为460 kg/h,活性炭的加入量为4.6kg/h。

为便于灰渣分别处置,余热锅炉和电除尘器收集的灰渣通过一套输送系统输送到灰渣储仓,而袋式除尘器收集的飞灰以及尾气处理时加入系统的碳酸氢钠和活性炭则通过另一套系统输送到飞灰储仓。

卸灰时,依据灰斗料位或按顺序开启旋转阀,在同一时间,每套输灰系统只能开启一台旋转阀。

根据经验数据,两台余热锅炉排出的灰渣量约为440kg/h。

按电除尘器最高除尘效率99.9%计算,则其灰斗最大灰渣产率1.61t/h,余热锅炉和电除尘器共用的灰渣输送线灰渣最大产率为2.05t/h。

按余热锅炉加电除尘器最低除尘效率为90%,袋式除尘器除尘效率按99.9%计算,飞灰输送线的最大产灰率(包括烟气处理系统加入的碳酸氢钠粉和活性炭粉)0.67t/h。

因为对每个灰斗来说,灰渣输送系统采用的是间歇运行的方式,且灰渣和飞灰输送都没有备用线,参考《火力发电厂除尘设计规程》有关规定,灰渣输送系统的出力按系统最大灰渣产率的250%进行设计。

综合上述因素,余热锅炉和电除尘器的灰渣输送线设计出力取5.125t/h,袋式除尘器的飞灰输送系统的设计出力取1.675t/h。

二灰渣输送线操作参数选取按输送系统输送距离最长的部分(余热锅炉灰斗至渣仓)管线布置计算,灰渣输送管线的当量长度大于200m。

生活垃圾焚烧发电厂建设项目灰渣处理系统设计方案1.1.1 炉渣处理本项目炉渣主要为垃圾燃烧后的残余物,其产生量视垃圾成分而定,每日约100~160t左右,其主要成分为MnO、SiO、CaO、AlO、FeO以及少量未燃烬的有机物、废金33222属等,炉渣热灼减率≤5%。

垃圾焚烧后炉渣通过出渣机经过一振动输送带、在经过金属磁选机分离金属后排入灰渣贮坑。

由炉渣抓掉将其装入炉渣运输车,建立炉渣资源化设施,处理后厂内建立制砖厂作为制砖材料。

1.1.2 飞灰处理本项目飞灰主要来自反应吸收塔的排出物和布袋除尘器收集的烟尘,每日产生量15~25t,其主要成分为CaCl、2CaSO、SiO、CaO、AlO、FeO等,另外还有少量的Hg、322323Pb、Cr、Ge、Mn、Zn、Mg等重金属和微量的二恶英等有毒有机物。

烟气处理后产生的飞灰收集后处理系统如图:螺旋出灰机中和反应塔斗式提升机埋刮板输送机布袋除尘器灰螺旋出灰机飞灰仓外运固化成形机固化处理是利用固化剂与飞灰混合后形成固化体,从而减少重金属的溶出。

水泥是最常用的危险废物稳定剂,因此工程中常采用水泥固化处理飞灰。

飞灰被掺入水泥的基质中后,在一定条件下,经过一系列的物理、化学作用,使其在废物—水泥基质体系中的迁移率减小(如形成溶解性比金属离子小得多的金属氧化物)。

另外,有时还添加一些辅料以增进反应过程,最终使粒状的物料变成粘合的混凝土块,从而使大量的废物稳定化/固化,形成强度适宜、抗渗性能良好的固化体。

水泥固化以工艺简单、成本低廉、应用最为普遍,且特别适用含重金属的废物。

.本工程设置一套水泥固化处理装置对飞灰进行固化,将烟气净化系统捕集下来的飞灰输送至飞灰贮仓。

水泥存放在另外一个贮罐中,在灰仓下面设有旋转卸料阀,飞灰经卸料阀进入计量装置,通过调节控制飞灰和水泥的掺混比例,经过计量后水泥和飞灰由输送机送入固化机,同时水和磷酸按一定的比例由输送泵送至固化机,固化机中设搅拌装置使得它们混和均匀,停留一段时间后,形成固化产物,将其输送至卡车,固化后运至垃圾填埋场填埋处置。

题目:电厂灰渣压气式气力输送系统设计专业:机械设计制造及其自动化学生:(签名)指导教师:(签名)摘要近年来,我国在交通运输、建筑材料、电力、化学、冶金、采矿、铸造、食品、轻纺等工业部门中,气力输送的应用已日益增多。

在国外,应用气力输送的广泛性大大超过了人们的预料,已涉及城市卫生和公用事业方面。

随着我国工业生产现代化的迅速发展,生产过程中采用气力输送的方式越来越多,并且逐渐成为势在必行的选择。

本设计采用空气正压输送方式,首先气力输送系统方案的设计;其次计算设计灰渣气力输送系统的工作参数、确定风机的类型、管道直径、供料器、分离器的形式;最后绘制出灰渣气力输送系统、分离器、供料器组装图及非标附件的零件图。

本设计选用的旋转进料器,保证电厂灰渣能在正压的环境中进去输送管道,保证生产的正常进行,旋风分离器可使灰渣与空气分离,使灰渣顺利进入料仓。

送料的空气经过净化过滤,环保,安全,实现了整个输送系统的功能。

关键词:电厂灰渣正压输送系统设计Subject:Fly ash and gas pressure pneumatic conveying system designABSTRACTIn recent years,our country in the transportation, building materials, electric power, chemical, metallurgy, mining, foundry, food, textile and other industrial sectors, application of pneumatic conveying has been increasing. In foreign countries, extensive application of pneumatic conveying much more than people had expected and it has been to city health and public utilities.With China's rapid development of the modern industry production, the pneumatic conveying is more and more used in the process of production and gradually become be imperative choice.This design uses the air positive pressure conveying mode. Firstly design pneumatic conveying system, Secondly, calculation of parameter design of ash pneumatic conveying system, determine the type of fan, pipe diameter, feeders, the form of separator,Finally, draw the ash pneumatic conveying system, separator, The feeder assembly drawing and non-standard attachment parts.This design uses the rotary feeder, ensure the plant ash in pipeline under pressure environment and normal production. The cyclone separator can make the ash is separated from the air and smoothly into the bin. Feeding through the air purification filter can make air environmental protection and safe. So it realize the function of the entire transportation system.Keywords: Ash-slag Positive pressure conveying systems Design目录1 绪论 (4)1.1发展状况 (4)1.1.1国外研究现状 (4)1.1.2 国内研究现状 (4)1.2 电厂灰渣气力输送系统总体设计 (5)1.2.1 输送类型选择 (5)2 系统设计计算 (7)2.1 鼓风机选型 (7)2.1.1设计数据 (7)2.1.2设计计算 (7)2.2旋转加料器设计计算................................................................... 错误!未定义书签。

生活垃圾焚烧发电厂建设项目烟气净化系统设计方案生活垃圾焚烧烟气中的污染物可分为颗粒物(粉尘)、酸性气体(HCl、HF、SOx、NOx等)、重金属(Hg、Pb、Cr等)和有机剧毒性污染物(二恶英、呋喃等)四大类。

为了防止垃圾焚烧处理过程中对环境产生二次污染,必须采取严格的措施,利用烟气净化系统控制垃圾焚烧烟气的排放。

本套工艺主要包括以下几个部分:石灰浆制备系统、喷雾干燥反应塔系统、袋式除尘器系统、活性炭系统及灰渣输送系统。

1.1.1 工艺流程及技术特点半干法净化工艺选用目前国内广为使用的“喷雾干燥反应塔+活性炭吸附+布袋除尘器”的工艺流程。

来自余热锅炉的焚烧烟气首先进入喷雾干燥反应塔,石灰浆制备系统配制好的相应浓度的石灰浆由输送系统送至喷雾干燥反应塔,石灰浆与稀释水(可调节给料量)被反应塔顶部高速旋转的雾化器雾化成微小液滴后由切线方向散布出去,与烟气充分混合,发生液相化学反应,从而吸收其中的SO和HCl,SO22.与Ca(OH)反应生成亚硫酸钙(CaSO·1/2HO),部分亚硫232酸钙再进一步被氧化为硫酸钙(CaSO·2HO)。

HCl与24Ca(OH)反应生成CaCl,微量的HF与Ca(OH)反应生成222CaF。

化学反应式如下:2SO?C a(OH)?CaSO?1/2HO?1/2HO22232CaSO?1/2HO?3/2HO?1/2O?CaSO?2HO2224232HC l?Ca(OH)?CaCl?2HO在上述的反应发生过程中,石灰浆雾滴中2222HF?Ca(OH)?CaF?2HO222的水分和稀释水吸收高温烟气的热量而得以蒸发。

为了使石灰浆中的水分充分蒸发、酸性气体被净化,烟气在喷雾干燥反应塔中的停留时间设定在10秒左右,既要保证酸性气体完全与石灰浆发生反应,又要保证液态的反应物完全蒸发,反应塔出口维持一定的烟气温度。

在喷雾干燥反应塔中,酸性气体的去除分两个阶段。

在第一阶段,烟气在反应塔上部与石灰浆液滴混合,烟气中的酸性气体与液态的石灰浆发生化学反应。

飞灰管道输送系统综述V.K.Agarwal D.Mills关键词:水力输送气力输送飞灰发电厂物料负荷比能耗地下填坑1.前言管道输送系统理想地适用于输送飞灰。

输送的物料完全被系统和管道封闭,因而产生粉尘的危险最小。

整个输送系统可以设计成无运动机件,而这对往往是磨削性物料的飞灰特别有利。

在工厂布置和运转上可以相当灵活,如能做到将多点来料喂入一公用管道内,而单根管道能向几座料斗排料。

管道走向可以水平和垂直上下,利用弯管可以适应单管在任意方向的组合。

本文主要针对水力和气力输送系统,按照运转参数,输送距离、飞灰流量和能耗等对潜力作比较。

也考虑到特殊应用,如电厂的集灰,长距离输送和地下填坑等。

2.管道系统管道输送系统可以分成许多不同的类型。

涉及两种不同的物料移动机理和采用了两同不同类别的工作流体。

这类输送系统通称“货运管道”[a],将其概括如图1所示。

对于飞灰的输送,由于它是惰性物料,通常水是唯一用于水力输送系统的液体,而空气则是气力输送系统唯一的气体。

水力和气力管道系统早已在全世界用于飞灰输送。

虽然容器管道系统发展很快,而且以很简单的管道分段方法作长距离输送,但几乎未应用于飞灰。

或许它是一门正等待恰当应用的技术,但不在本文考虑。

维查·K·阿加沃博士是印度德里印度技术学院的首席设计工程Array师。

他深入地研究了气力输送的不同方面,并且与印度工业领域有紧密的联系,尤其在热电厂方面。

阿加沃博士已经在他的实验室建立了一条工业规模的气力输送试验工场。

其中有两条气动滑道传送机;一条长8米,另一条长18米,用来研究物料的流态化运动输送模式。

他最近主要研究印度政府于1995年建立的飞灰的安全处理和利用项目。

阿加沃博士在印度技术学院取得了硕士和博士学位,在国际刊物杂志和会议上发表了很多论文。

David Mills有着30年气力输送飞灰和类似物料的经验。

1973年他取得这方面的PhD 学位后,一直在此领域工作,先后在伦敦Greenwich大学和苏格兰格拉斯哥Caledonian大学任教授,1997年开始他成为独立的顾问。

飞灰输送及稳定化系统设计执行标准:《生活垃圾焚烧处理工程技术规范》CJJ90-2009;《生活垃圾填埋场污染控制标准》GB16889-2008;《危险废物贮存污染控制标准》GB18597-2001;《危险废物鉴别标准---浸出毒性测定方法》GB5085.3-2007。

本系统所处理的灰,指从烟气处理系统(喷雾反应塔、布袋除尘器)收集的飞灰以及反应生成物。

因其成份复杂且含有毒成份和重金属,属于危险废物,需经厂内稳定化车间稳定化处理,达到生活垃圾填埋场污染控制标准(GB16889-2008)后送至政府指定填埋场填埋。

1.1.1 飞灰输送系统1.1.1.1 烟气处理系统飞灰及反应物收集与输送每台布袋除尘器下有6个灰斗,在每个灰斗下设手动密闭闸门常开,关闭时可检修后续设备。

捕集的飞灰由其下部的六个灰斗(呈二排三列布置)经星型卸灰阀后分别卸入两台埋刮板输送机,再转运到去灰仓的集灰埋刮板输送机。

这部分飞灰在低温下时吸湿性较强,需采取加热保温措施,以防飞灰黏附堵塞影响设备运转。

因此灰斗、埋刮板输送机进出口及沿程均设置电加热式伴热器并外覆保温材料,使输送机内腔温度维持在一定范围,以保证良好的输送状况。

喷雾反应器下卸出的飞灰亦分别经星型卸灰阀、埋刮板输送机送去灰仓。

工艺流程:布袋除尘器下灰斗、喷雾反应塔下灰斗-手动插板阀-星型卸灰阀-埋刮板输送机-提升机-灰仓-飞灰稳定化处理。

刮板输送机的头部设有2个卸料点,可根据生产及设备检修的需要,使用其中任意一个卸料点,操作时可依据实际情况灵活选用,实现多种输送路线,保证全厂连续生产得到可靠保证。

1.1.1.2 集灰输送与卸料从各卸灰点至灰仓设两条集灰埋刮板输送机,一用一备,由于输送距离较长,每条输送机分两段布置。

集灰埋刮板输送机将从锅炉、布袋除尘器、喷雾反应塔各处捕集的飞灰多点收集后分段接力式输送到灰仓边的2台斗式提升机内,经过斗式提升机向灰仓卸料。

1.1.1.3 飞灰的存储烟气处理系统的飞灰输送量:(每日24h,每年8000h)1条焚烧线对应的灰量:0.617t/h,14.81t/d,4936t/a2条焚烧线对应的灰量:1.234t/h,29.62t/d,9872t/a3条焚烧线对应的灰量:1.85/h,44.42t/d,14808t/a4条焚烧线对应的灰量:2.47t/h,59.23t/d,19744t/a为贮存飞灰,设置3座飞灰仓,容积200m3/座。

锅炉气力输灰技术规范书75t锅炉布袋除尘器飞灰气力集中输送系统技术规范书2019年8月11. 总则1.1. 本技术规范书适用于“XXXXX公司1×75t/h循环流化床锅炉+1×B6MW背压汽轮发电机组工程”布袋除尘器灰斗收集的飞灰的气力集中输送系统,提出了该系统的功能设计、结构、性能、安装和调试等方面的技术要求。

1.2. 本技术规范书提出的是最低限度的技术要求,并未对一切技术细节作出规定,也未充分引述有关标准和规范的条文,卖方应提供符合本规范书和工业标准的优质产品。

1.3. 如果卖方没有以书面形式对本规范书的条文提出异议,则意味着卖方提供的设备完全符合本规范书的要求。

如有异议,不管多么微小,都应在报价书中以“对规范书的意见和同规范书的差异”为标题的专门章节中加以详细描述。

1.4. 本设备技术规范书所使用的标准如遇与供方所执行的标准不一致时,按较高标准执行。

1.5. 本设备技术规范书经供、需双方确认后作为订货合同的技术附件,与合同正文具有同等法律效力。

1.6. 本设备技术规范书未尽事宜,由供需双方协商确定。

2. 技术标准产品的设计、原辅材料的采购、产品的制造、验收均严格执行国家(或行业)现行有效版本标准,下列标准作为供需双方执行的主要依据。

但不限于此。

DL5000-2000火力发电厂设计技术规程DLJ52 电力建设施工及验收规范GBJ17-88GB150-89GB700-88GB699-88《钢结构设计规范》《钢制压力容器》《普通碳素结构钢技术条件》《优质碳素结构钢技术条件》JB/ZZ5 《焊接设计规范》《钢熔化焊对接接头射线照相和质量分级》《金属熔化焊焊缝缺陷分类及说明》《焊接件通用技术条件》《国际单位制及其应用》《电气装置工程施工验收规范》《压缩空气站设计规范》《正压浓相气力输送系统》 GB3323-87 GB6417 JB/ZQ4000.3 BG3100-86 GBJ232-82 GBJ29-90 JB/T8470-96DL/T 5142-2002 《火力发电厂输灰设计规程》上述标准均应为招标截止日时的最新有效版本。

XXXXXXXX垃圾焚烧发电厂项目锅炉风烟系统、通风及空气动力场试验调试方案XXXX有限公司2019年06月目录1设备及系统概述 (1)2编制依据 (3)3调试目的及范围 (3)4调试程序及工艺 (4)5控制标准、调试质量检验标准 (8)6组织分工 (10)7环境、职业健康、安全、风险因素控制措施 (12)8附表 (12)XXXXXXXX垃圾焚烧发电厂项目1#锅炉风烟系统、通风及空气动力场试验调试方案NEPRI1设备及系统概述1.1系统概述XXXXXXXX生活垃圾焚烧发电项目建设规模为4条焚烧线。

焚烧炉为日处理能力750t/d 的多级、液压驱动、机械炉排炉。

焚烧炉由光大环保技术装备(常州)有限公司制造,余热锅炉采用江联重工集团股份有限公司设计制造的中温次高压自然循环单锅筒水管锅炉,配置两台东方汽轮机有限公司生产的中温次高压纯凝式汽轮机。

整个机组为母管制四炉两机的运行方式。

锅炉的烟风系统采用平衡通风方式,风烟系统包括一次风系统、二次风系统、炉墙冷却风机系统、蒸汽空气预热器系统、引风机系统、辅助燃烧风机系统。

一次风系统风源取自垃圾仓或焚烧间顶部,设置调节风门调节两路风量,此外还有一路风源来自渗滤液收集斗上部。

由12台可变频调速的离心式一次风机,分列锅炉左右侧为焚烧炉内的干燥区、燃烧区、燃尽区供风。

每台风机出口风道上均布置有质量流量计,且各段风量控制由变频器单独控制。

在一次风机入口母管上布置有蒸汽式空预器,分低压侧、高压侧两级加热方式,其中低压侧汽源来自汽机一级抽汽,高压侧汽源来自汽包饱和蒸汽,此外还利用了热泵热源,提高了整体经济性。

二次风系统风源取自焚烧间,由1台可变频调速的离心式二次风机送入炉膛内,在二次风机入口布置有热式质量流量计。

二次风的喷嘴布置在二次燃烧室的前后拱,可以充分挠动炉内烟气,加强炉内烟气湍流度,保证物料和空气的充分混合实现CO完全燃烧,并延长烟气在炉内的停留时间。

此外,在二次风机入口还布置有热风循环系统,将引风机出口的热烟气回流至二次风机入口,以提高运行时的二次风风温。

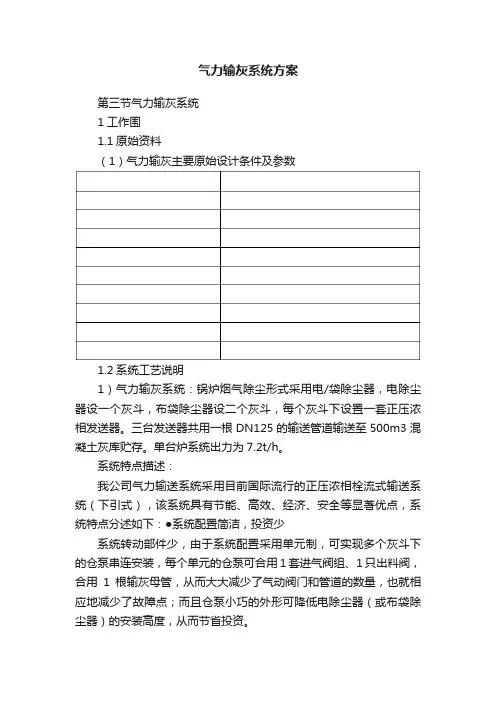

气力输灰系统方案第三节气力输灰系统1工作围1.1原始资料(1)气力输灰主要原始设计条件及参数1.2系统工艺说明1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m3混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:●系统配置简洁,投资少系统转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就1可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

●系统调节手段多样化,适应性强,安全系数高系统的各个部位均安装了可调节设备,可根据不同的工况进行参数调节,适应性强,并且备有应急处理设备(排堵设施)。

●系统设备性能可靠,维护量少,年运行费用低由于系统输送原理先进,并采用了先进技术的优质阀门,可保证整体使用寿命在20年以上。

同时由于系统中的易损件少,阀门性能可靠,管道的磨损小,只需较低的费用就可保证系统安全可靠运行。

●系统技术全面,应用围广系统可根据不同的原始条件如出力、输送距离、物料的特性(密度、温度等)选用不同的设备配置;我们还可以为其它行业的粉粒状松散物料的气力输送提供解决方案。

750td垃圾焚烧⼚飞灰⽓⼒输送系统设计1、前⾔快速增长的⽣活垃圾,给城市环境管理带来了巨⼤的压⼒。

⽽垃圾焚烧发电以其占地⾯积⼩,⽆害化、减量化和资源化效果好等特点,在我国正越来越受到关注。

垃圾焚烧过程中产⽣的飞灰,也随之⽽来。

飞灰中含有重⾦属、⼆恶英、溶解盐等有毒有害的物质,所以飞灰的⽆害化处理⾮常的重要。

飞灰的⽓⼒输送能有效地控制其⼆次污染,密封性好,对⼈体伤害少。

故飞灰的⽓⼒输送系统的设计与应⽤越来越受到重视。

750t/d垃圾焚烧⼚飞灰⽓⼒输送系统设计主要是飞灰⽓⼒输送装置、⼯艺、控制等⽅⾯的设计研究。

⽓⼒输送是⼀项利⽤⽓体能量输送固体颗的先进⽽有效的技术,迄今已有100多年的发展历史。

在⽓⼒输送的发展历史中,尤其是近⼏⼗年,⽓⼒输送技术有了突飞猛进的进步。

⽓⼒输送装置⼀般由发送器、进料阀、排⽓阀、⾃动控制部分及输送管道组成。

⽓⼒输送与传统的机械输送⽅式有着明显的优点:结构简单、紧凑,⼯艺布置灵活,便于⾃动化操作;⼀次性投资较⼩,维修保养⽅便;可将由数点集中的物料送往⼀处或由⼀处送往分散的数点,适于长距离输送;整个输送过程完全密闭,不受⽓候影响,也不污染环境,并⽆噪⾳;对于化学性质不稳定的物料,可以使⽤惰性⽓体输送;⼴泛⽤于⽯油、化⼯、医药及建材等⼯业领域。

国外应⽤实践证明⼀般性情况下⽓⼒输送系统的综合经济效益优于机械输送系统。

我国⾃80年代以来在⼚输送中转站、预拌混凝⼟搅拌站、粉体(散装⽔泥、铁矿粉、钛⽩粉、药粉等)输送专⽤⽕车、汽车、船等设备的正压输送、负压抽吸等⽓⼒输送系统的应⽤越来越⼴泛。

⽓⼒输送在垃圾焚烧⼚的运⽤也是随着垃圾焚烧产业的发展⽽发展的。

近⼏年来,⽓⼒输送在垃圾焚烧⼚的运⽤越来越多,也越来越重要。

近年来垃圾焚烧发电⼚⽣产过程中飞灰、活性炭、消⽯灰、⽔泥等原料、副产品的输送越来越多的采⽤⽓⼒输送,因⽽其输送效率⾼,利⽤率⾼,⽆⼆次污染和粉尘分扬,垃圾焚烧发电⼚的整体环境得到明显改善。

气力输灰系统————————————————————————————————作者: ————————————————————————————————日期:ﻩ第三节气力输灰系统1工作范围1.1原始资料(1)气力输灰主要原始设计条件及参数项目规格及技术参数锅炉1×90t/t循环流化床锅炉除尘器形式电/袋除尘器输送距离~100m(水平加爬高)设计出力(单台炉) 7.2t/h灰堆积密度~0.75t/m3(干灰)控制方式PLC灰库500m3混凝土灰库(¢8000)输渣能力~2.5t/h(干渣)渣库300m3钢制渣库(¢8000)1.2系统工艺说明1)气力输灰系统:锅炉烟气除尘形式采用电/袋除尘器,电除尘器设一个灰斗,布袋除尘器设二个灰斗,每个灰斗下设置一套正压浓相发送器。

三台发送器共用一根DN125的输送管道输送至500m³混凝土灰库贮存。

单台炉系统出力为7.2t/h。

系统特点描述:我公司气力输送系统采用目前国际流行的正压浓相栓流式输送系统(下引式),该系统具有节能、高效、经济、安全等显著优点,系统特点分述如下:●系统配置简洁,投资少系统内转动部件少,由于系统配置采用单元制,可实现多个灰斗下的仓泵串连安装,每个单元的仓泵可合用1套进气阀组、1只出料阀,合用1根输灰母管,从而大大减少了气动阀门和管道的数量,也就相应地减少了故障点;而且仓泵小巧的外形可降低电除尘器(或布袋除尘器)的安装高度,从而节省投资。

●系统输送浓度高,能耗少系统的输送原理为栓流式,物料在输送过程中绝大部分积聚在管道的下部成团状,依靠压缩空气的静压能和部分动能向前运动,因此消耗较少的压缩空气就可以输送较多的物料,输送灰气比较高,相应的所需的输送耗气量较少,从而降低了系统能耗。

●管道流速低,磨损小系统的输送原理决定了系统的输送流速较低,一般初速为3~4m/s,输送距离在100米左右时,末速约为10m/s,而管道磨损与流速的三次方成正比,因此管道的磨损大大降低。

火电厂气流输送除灰系统设计探讨摘要:近几年气流输送除灰系统已经普遍被应用于火电厂的灰渣清除工作中,其中大多数采用的都是正压浓相气力输送系统。

正压浓相的输送技术主要有小仓泵输送技术、紊流双套管技术以及流化输送泵技术等。

火电厂进行灰渣的清除主要就是依靠气流输送除灰系统将灰渣进行输送处理,因此应重点进行灰渣输送技术的设计与完善。

文章主要对燃煤火电厂在设计、运行气流输送除灰系统装置的过程中应遵循的一些设计原则以及注意事项等细节问题进行了简单的探讨,作者针对在各种工况下可能出现的灰渣输送问题进行了充分的考虑并提出了相应的改进办法。

标签:火电厂;气流输送除灰;设备1 除灰系统在设计阶段应注意的问题近几年国内的电厂普遍都出现因受电煤供求关系的影响而导致投运后不久被迫进行改造的问题,分析其中的主要原因是由于电厂在实际的运行过程中使用的煤种偏离了最初的设计或是校核煤种数目较大,使得一系列的重要辅助设备严重出力不足,因而导致系统运行状况的恶化程度逐渐加深。

针对这一问题,在设计除灰系统的过程中应注意以下几点:1.1 提高排灰量的裕度,更改设计出力由于考虑到近几年的电煤质量普遍偏低,因而在进行除灰系统的设计时,系统出力可在满足规范要求的最低限度的基础上适当提高。

《火电厂除灰设计技术规程》(DL/T 5142-2012)明确规定:当采用连续运行的除灰系统时,系统设计出力不应小于锅炉最大连续蒸发量工况燃用设计煤种时排灰量的150%,且不应小于燃用校核煤种时排灰量的120%。

具体工程设计时,可以取系统出力不小于锅炉最大连续蒸发量工况燃用排灰量较多的煤种时排灰量的150%。

这样尽管会使系统的初始投资略有增大,但从系统的安全性以及稳定性方面进行考虑是十分有必要的。

1.2 考虑飞灰的灰质对排灰系统的影响由于飞灰的堆积密度以及平均粒径升高会引起气力输送系统的出力明显下降并且会导致较严重的机械磨损;当其数值上升到一定高度时,飞灰就无法进行正常的正压浓相输送而只能转变为稀相输送,最终使得系统的气耗急剧增加而出力则明显减小。

4焚烧系统飞灰收集系统的设计4 焚烧系统飞灰收集系统的设计4.1 焚烧炉产生的灰渣、飞灰的计算(1)焚烧炉产生灰渣量的计算:G nz=B m()=35024()=4.37(T/h)式中,G nz:焚烧炉产生的灰渣量;B m:每台锅炉最大连续蒸发时燃烧消耗(T/h);:燃料收到基灰分(%);:燃料收到基低位发热量;:灰渣中未燃成分之热损失(%)。

(2)飞灰量的计算:焚烧炉产生的飞灰量为:G fh=G nz=0.8 4.37=3.497(T/h)式中,G fh:焚烧炉产生的飞灰量;G nz:焚烧炉产生的灰渣量。

由《由大型火电设备手册》表4-8-1查得0.8(3)喷雾塔中需要的石灰浆的量:焚烧系统中产生SO2的量为:V SO2=35010000.00056=8.17(Nm3/h)取SO2的密度为2.86Kg/m3m SO2 2.868.17=23.367(Kg/h)1)理论计算:由方程式:Ca(OH)2+ SO2= Ca SO3+ H2O可计算出石灰浆的量为:m Ca(OH)2 =74/64=27.02(Kg/h)m Ca SO3 =120/74=43.82(Kg/h)2)实际计算喷雾塔中采用半干法脱硫,CaO的含量为80%~90%,量为8-12kg/Tm CaO=35012/24=175(Kg/h)由方程式:CaO+H2O Ca(OH)2Ca(OH)2+ SO2= Ca SO3+ H2OCaO~ Ca(OH)2~ Ca SO3m Ca SO3 =120/56=375(Kg/h)4.2 刮板机的选择4.2.1焚烧炉、锅炉的刮板机选择以焚烧炉所产生的最大量选择飞灰量为:G fh1 =3.497(T/h)刮板机选择MGS刮板输送机刮板机型号:GMS20因为飞灰量为:G fh1 =3.497(T/h)所以刮板机的输送长度为:L=3.497/0.4=8.74m选择其长度为L=10m4.2.2喷雾塔的刮板机选择以焚烧炉所产生的最大量选择飞灰量为:G fh2 =3.497+0.375=3.872(T/h) 刮板机选择MGS刮板输送机刮板机型号:GMS20因为飞灰量为:G fh1 =3.497(T/h)所以刮板机的输送长度为:L=3.872/0.4=9.68m。

1、前言快速增长的生活垃圾,给城市环境管理带来了巨大的压力。

而垃圾焚烧发电以其占地面积小,无害化、减量化和资源化效果好等特点,在我国正越来越受到关注。

垃圾焚烧过程中产生的飞灰,也随之而来。

飞灰中含有重金属、二恶英、溶解盐等有毒有害的物质,所以飞灰的无害化处理非常的重要。

飞灰的气力输送能有效地控制其二次污染,密封性好,对人体伤害少。

故飞灰的气力输送系统的设计与应用越来越受到重视。

750t/d垃圾焚烧厂飞灰气力输送系统设计主要是飞灰气力输送装置、工艺、控制等方面的设计研究。

气力输送是一项利用气体能量输送固体颗的先进而有效的技术,迄今已有100多年的发展历史。

在气力输送的发展历史中,尤其是近几十年,气力输送技术有了突飞猛进的进步。

气力输送装置一般由发送器、进料阀、排气阀、自动控制部分及输送管道组成。

气力输送与传统的机械输送方式有着明显的优点:结构简单、紧凑,工艺布置灵活,便于自动化操作;一次性投资较小,维修保养方便;可将由数点集中的物料送往一处或由一处送往分散的数点,适于长距离输送;整个输送过程完全密闭,不受气候影响,也不污染环境,并无噪音;对于化学性质不稳定的物料,可以使用惰性气体输送;广泛用于石油、化工、医药及建材等工业领域。

国外应用实践证明一般性情况下气力输送系统的综合经济效益优于机械输送系统。

我国自80年代以来在厂输送中转站、预拌混凝土搅拌站、粉体(散装水泥、铁矿粉、钛白粉、药粉等)输送专用火车、汽车、船等设备的正压输送、负压抽吸等气力输送系统的应用越来越广泛。

气力输送在垃圾焚烧厂的运用也是随着垃圾焚烧产业的发展而发展的。

近几年来,气力输送在垃圾焚烧厂的运用越来越多,也越来越重要。

近年来垃圾焚烧发电厂生产过程中飞灰、活性炭、消石灰、水泥等原料、副产品的输送越来越多的采用气力输送,因而其输送效率高,利用率高,无二次污染和粉尘分扬,垃圾焚烧发电厂的整体环境得到明显改善。

2 、750t/d垃圾焚烧发电厂飞灰气力输送系统总体设计本课题750t/d垃圾焚烧发电厂飞灰气力输送系统的设计拟采用双套管密相正压气力输送系统。

双套管密相正压气力输送系统是20世纪80年代后期在国外发展起来的一种先进的气力输送技术,广泛应用于电厂飞灰、水泥、石灰石粉、铝粉、石膏粉、煤粉等物料的气力输送行业。

双套管浓相正压气力输送系统的输送机理有别于常规的正压气力输送系统,常规正压气力输送系统为悬浮输送,输送浓度低、高流速、易磨损、易堵管;双套管浓相正压气力输送系统为静压输送,具有灰气比高、出力大、低流速、磨损小等优点,是解决输送高磨损、大出力、密相输送磨损性大的物料(例如锅炉飞灰)的理想方案,代表了当今除灰技术的先进水平。

在通常的运行条件下,系统通过自动调节双套管管实现对大飞灰团的疏松,从而使飞灰稳态输送,并防止了堵管的发生。

本课题设计的飞灰气力输送系统工艺流程大致如下:垃圾焚烧过程中产生的烟气,经循环流化床半干式烟气处理系统处理,所产生的飞灰及吸附的二恶暎、重金属等有毒有害物质,通过低压脉冲式布袋除尘器进行有效地收集和对除尘。

除尘器灰斗处收集的飞灰(主要是飞灰)经卸料器、螺旋输送机、阀门、管道等输送至发送器(仓泵),再通过对压力的控制实现飞灰在管道中密闭输送,最后输送至飞灰灰库。

其中空气来源为空压站和储气罐,过程采用自动化PLC+PC中央控制。

本课题设计的飞灰气力输送系统综合考虑了气力输送的条件、工作环境、经济性、环保性、维修等方面因素。

气力输送的另外一种方式是吸送式,吸送式有其优点。

但飞灰的气力输送由于其特性而选择压送式,压送式系统技术成熟、工程实践多、输送效率高、不会受输送条件变化而影响等因素。

全厂共3条飞灰气力输送系统,系统之间单独供气、单独控制、单独输灰,相互独立,有效保证系统的运行相互不受影响。

本飞灰气力输送系统设计:加料时间34分钟,飞灰输送时间为5分钟,清灰和其他时间为6分钟,单发送器(仓泵),非连续输送。

此飞灰气力输送系统包括:发送器(仓泵)、进料阀、平衡阀、出料阀、进气阀组、储气罐、双套管、附件等组成。

2.1、输送类型选择本课题设计的飞灰气力输送系统是将垃圾焚烧烟气净化后的飞灰从收尘器的灰斗输送至灰库。

气力输送系统包括较常用的吸送式气力输送装置、压送式气力输送装置、混合式气力输送装置几种类型,也包括特种气力输送如空气槽、集装容器气力输送、铅垂提升气力输送等。

因为飞灰的有毒有害性,国家环保部门规定飞灰的运输应密封,无二次污染,故本设计不易采用机械输送,机械输送过程中,飞灰易飞扬,机械输送密封性也不强,功率消耗,机械磨损亦严重。

机械输送设备比较适宜短距离,大输送量设备。

机件局部磨损严重,维修工作量大,广泛用于煤矿、冶炼厂、燃煤电厂及集中供热锅炉房工程当中。

吸送式气力输送系统,是通过气力可以把物料从某处吸聚输送到料仓,可以提升较小的高度和输送较短的距离,该系统有如下特点,输送装置处于负压状态,物料和粉尘不会外溢飞扬,适于将物料向一处集中输送,适用于堆积面广或存放在深处的物料的输送。

喂料方式简单,但输送量、输送距离有一定限制,在现有的技术条件下,利用正压飞灰气力输送与用机械输送相比,具有以下优越性:a)输送效率高;b)整个输送过程完全密闭,受气候环境条件的影响小,不仅改善了工作条件,而且被输送的物料不致吸湿、污损和混入其他杂质,从而保证了被输送物料的质量;c)在输送过程中可同时进行混合、分级、粉碎、烘干、造粒等,有可进行某些化学反应;d)对不稳定的化学物品可用惰性气体输送,安全可靠;e)设备简单机构紧凑,工艺布置灵活,占用面积小,选择布置输送线路容易;f)易于对整个系统实现控制和自动化。

本课题选用双套管浓相正压气力输送系统。

本课题设计的飞灰气力输送系统综合考虑了气力输送的条件、工作环境、经济性、环保性、维修等方面因素。

飞灰的气力输送由于其特性而选择压送式,压送式系统技术成熟、工程实践多、输送效率高、不会受输送条件变化而影响等因素。

2.2.1、双套管浓相正压气力输送系统工作原理双套管浓相正压气力输送系统最大的结构特点在于其输灰管道,其特点为在双套管母管安装了子管,助子管每隔一段距离都有特别设计的开口,每个开口中央装有截流孔板。

通过输送管道的自动调节实现飞灰的紊流状态输送。

输送空气同时通过双套管母管和助子管,流入助推管的空气在特别设计的开口的作用下,在双套管母的飞灰尽量形成紊流,使飞灰和空气连续地充分地流化、混合,且飞灰积聚并分割成料段,其主要原理如下:正常输送状态下,随着输送管道距离的增长,物料紊流流动状态被破坏,并积聚于管道底面,双套管母管因物料发生积聚而趋于堵管,局部压阻增加,产生局部高气压,使得旁路进入双套管助子管的空气流量增加,在飞灰堆前后开口处,图2-1:双套管部结构图形成更强的紊流,从而疏松堆积的飞灰堆,消除堵塞。

这样料段不断分割、移动、吹散,将物料不断向前输送。

双套管浓相正压气力输送系统的输送机理基于一个非常简单的物理原理实现:空气将向阻力最小的方向流动。

高速磨损是气力输送较难解决的一个难题。

由于气固两相流的特殊性,常规的系统计算流速是以空气流速为依据,而无法真正确定物料的流动速度,但从系统输送机理可判断其物料的运动速度,常规的正压输送系统是悬浮输送机理,物料悬浮于压缩空气中运动,物料运动阻力较小,因此其运动速度接近气体运动速度;而双套管系统是静压输送机理,物料是以半栓塞状运动,且上部又有双套管管分流气流,因此物料的运动速度大大低于气体运动速度,与常规正压输送系统相比,即使是同样的系统计算流速,其物料的流速也远低于常规正压输送系统。

众所周知,物料对其他物体的磨损速度与该物料的运动速度的三次方成正比,双套管-低速密相输送系统同常规系统相比,物料的输送真正运行在低速状态下,因此对管道和弯头的磨损可以降到最低。

2.2.2、双套管浓相正压气力输送系统特点★系统运行可靠,不堵管:采用了独特的双套管管输送技术使输送管道具有自行稳定/调节功能,输送气体在双套管管产生自调节有序的紊流,尤其在输送过程中,对有堵塞趋向的部位,这种紊流将自动加强,以消除堵塞,提高了系统运行的安全可靠性;在试运行期间,图2-2:双套管外形图输灰时发生空压机故障没有启动备用机而输送中止的情况,重新启动空压机对管道吹堵,全部输灰管道不到10分钟吹通,然后进行正常输送。

★能耗小:双套管浓相正压输送系统的输送灰气比高,其输送浓度可达常规正压输送系统的一倍以上,有效的降低空压机及后处理设备以及库定布袋除尘器的容量,大大降低系统的能耗及运行费用,因此其运行成本远远低于常规的输送系统;★长距离、大出力;双套管系统的特点决定了该系统适合长距离输送,其输送几何距离最长可达到2000米以上,出力达到200t/h以上;★低流速、低磨损、维护工作量小;由于输送系统的物料输送速度较低(始端低于4m/s,末端10-13m/s)、工作压力低(约1.5-2.8Kg/cm2)、高灰气比(可达30-50kg灰/kg气),降低了管道及阀门等设备的磨损(磨损速度与物料流动速度的三次方成正比),因此系统非常耐用,维护工作量小;★先进的专用阀门;进料阀采用金属双闸板阀,该阀门耐磨,可自检测泄漏;单元出料阀采用双面密封的耐磨阀,有效地隔断正反向的压力,确保系统长时间无故障运行;★合理的消缺手段;当飞灰混有螺丝、螺母等金属异物,掉落到干灰发送器后自动沉淀在专门设计的沉物箱(出料三通),用户只需定期人工清理即可,这样就使系统的运行更加安全;★优化的系统配置;在输送支管上最多可同时挂8台干灰发送器,输送时一次性同时送完,之后马上可输送另一条支管,这样减少了输送空压机的无负荷运行时间,从而提高了输送空压机的效率每条输送支管上只设一只出料阀,极大地减少了出料阀数量,进一步保证了系统的正常运行,管道数量最少,可能泄漏点最少,阀门、设备和系统的工作频率最小,系统操作简单。

★智能控制;采用PLC+PC控制,系统的控制方式为监控输送空气的工作压力。

系统可节省绝大部分的料位计、平衡阀、压力容器的加热器、保温等设备,进一步减少系统所需的设备投资和能源消耗,并使系统更加可靠、易维护。

2.3、输送工艺流程和运行过程2.3.1、输送工艺流程灰斗下平衡平衡阀开→灰斗下进料阀开→单元干灰发送器进料→干灰发送器料满发讯或控制时间到→灰斗下进料关→灰斗下平衡阀关→单元进气阀开→单元出料阀门开→助推器主进气阀开→输灰管送料→灰库→余气排入大气2.3.2、运行过程A、系统处于进料状态,这时进料阀、平衡阀打开,进气阀和出料阀关闭,飞灰在重力作用下进入干灰发送器。

B、当一个或多个干灰发送器高料位计发讯或达到设定的装料时间,进料阀和平衡阀关闭。

C、依次打开进气阀、出料阀、助推器。