质量风险评估表

- 格式:doc

- 大小:56.00 KB

- 文档页数:5

验证和确认的范围质量风险评估××××制药有限公司验证和确认范围质量风险评估1.概念:1.1质量风险:指质量危害出现的可能性和严重性的结合。

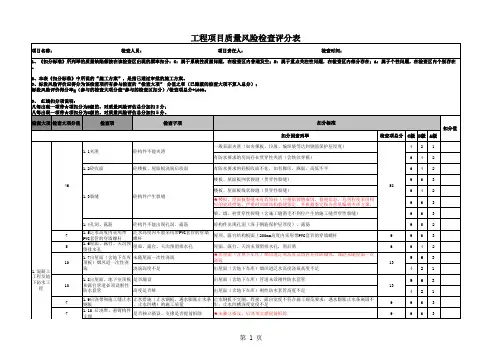

2.3、风险矩阵图危害发生的可能性(F)启动风险管理过程质量风险管理程序的输出/结果4风险评估方法4.1 风险识别:可能影响产品质量、产量、工艺操作或数据完整性的风险;4.2 风险分析:本案例应用失败模式效果分析,识别潜在的失败模式,对风险发生的频率、严重性和可测量性评分。

4.3 风险判定:包括评估先前确认风险的后果,其基础建立在严重程度、可能性及可检测性上;4.3.1 严重程度(S):测定风险的潜在后果,主要针对可能危害产品质量、患者健康及数据完整性的影响。

严重程度分为四个等级:4.3.2 可能性程度(P):测定风险产生的可能性。

根据积累的经验、工艺/操作复杂性知识或小组提供的其他目标数据,可获得可能性的数值。

为建立统一基线,建立以下等级:4.3.3 可检测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:RPN(风险优先系数)计算:将各不同因素相乘;严重程度、可能性及可检测性,可获得风险系数( RPN = SPD )RPN > 16 或严重程度= 4高风险水平:此为不可接受风险。

必须尽快采用控制措施,通过提高可检测性及降低风险产生的可能性来降低最终风险水平。

验证应先集中于确认已采用控制措施且持续执行。

严重程度为4时,导致的高风险水平,必须将其降低至RPN最大等于816 ≥RPN ≥8中等风险水平:此风险要求采用控制措施,通过提高可检测性及(或)降低风险产生的可能性来降低最终风险水平。

所采用的措施可以是规程或技术措施,但均应经过验证。

RPN ≤7低风险水平:此风险水平为可接受,无需采用额外的控制措施。

质量风险评估表-可编辑-附件2 验证和确认的质量风险评估。

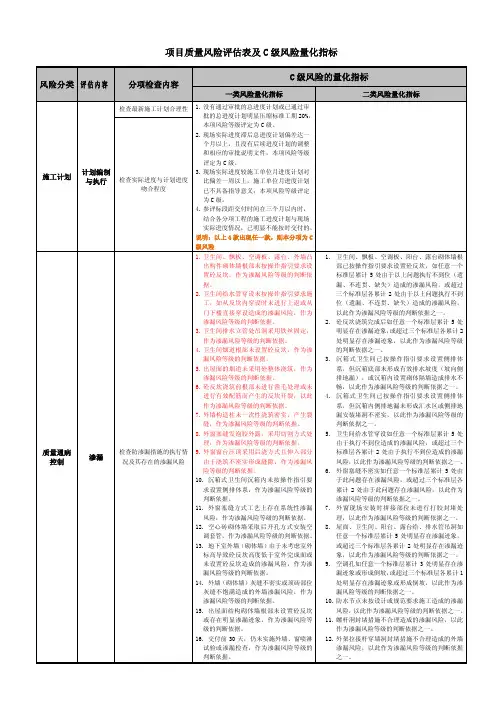

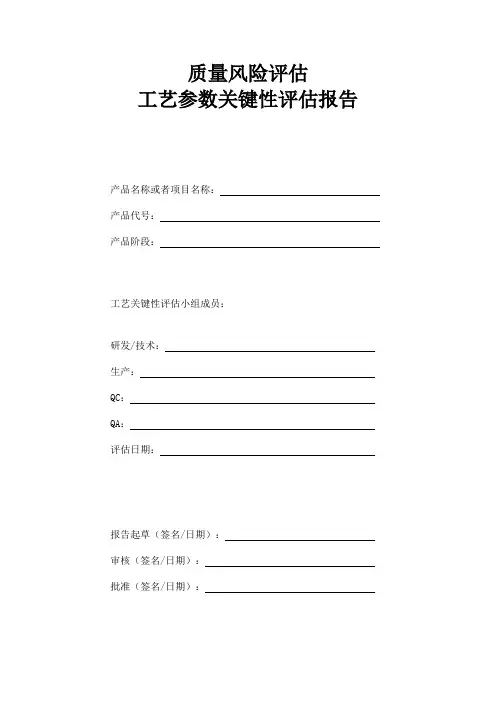

质量风险评估工艺参数关键性评估报告产品名称或者项目名称:产品代号:产品阶段:工艺关键性评估小组成员:研发/技术:生产:QC:QA:评估日期:报告起草(签名/日期):审核(签名/日期):批准(签名/日期):基本定义和方法1、基本定义与概念2、评估流程五步法评估关键工艺参数1)筛选产品与工艺相关的关键质量属性2)筛选影响与工艺相关的关键质量属性的工艺步骤3)筛选影响CQA的工艺参数4)结合工艺参数范围进行风险评估确定工艺参数的内在关键性5)结合控制措施进行风险控制确定工艺参数最终关键性3、风险等级与风险矩阵3.2 风险等级3.3 严重性和可能性矩阵(风险等级)风险等级 严 高 重 中 性 低低 中 高 可能性 内在关键性 严 高 重 中 性 低低 中 高 可能性3.5 可检测性和内在关键性矩阵(风险优先级和关键性判断)风险优先级 可 高 检 中 测 低低 中 高 风险等级 最终关键性 可 高 检 中 测 低非关键 潜在关键 关键内在关键性4.评估报告所需的相关文件产品质量属性评估表1—影响工艺步骤评估质量属性:根据产品质量指标填写智力属性,如外观,溶解度,鉴别,杂质,颗粒度,pH值影响因素:影响质量属性的因素:工艺,物料,GMP或者它们的组合工艺:判断该工艺步骤是否对前面列举的质量属性有影响,选项为有或无工艺步骤号和工艺步骤,如精制步骤,粗品步骤,打粉步骤等,在步骤号加上编号理由或备注:工艺步骤对质量属性影响的理由或者其他备注产品质量属性评估表2—工艺参数影响评估步骤编号:单元操作或步骤编号,结合前表的工艺步骤编号,按照1.1,1.2….2.1,2.2,2.3…顺序编号单元操作或步骤描述:单元操作或步骤描述,如原料投料,加热到反应温度,添加试剂,反应,萃取,结晶,过滤和洗涤,烘干,出料等工艺参数编号,按照1,2,3….顺序编号工艺中的参数,如温度,数量,数量比,浓度,收率,反应时间,投料时间,停留时间,压力,PH,搅拌速度,等对关键质量属性的影响程度;按照后面的分析来判断该工艺参数对关键质量属性的影响程度,分为高,中,低无四个等级。

验证和确认的范围质量风险评估××××制药有限公司验证和确认范围质量风险评估1.概念:质量风险:指质量危害出现的可能性和严重性的结合。

2.质量风险管理的程序:3、风险矩阵图危害发生的可能性(F)启动风险管理过程4风险评估方法风险识别:可能影响产品质量、产量、工艺操作或数据完整性的风险;风险分析:本案例应用失败模式效果分析,识别潜在的失败模式,对风险发生的频率、严重性和可测量性评分。

风险判定:包括评估先前确认风险的后果,其基础建立在严重程度、可能性及可检测性上;严重程度(S):测定风险的潜在后果,主要针对可能危害产品质量、患者健康及数据完整性的影响。

严重程度分为四个等级:可能性程度(P):测定风险产生的可能性。

根据积累的经验、工艺/操作复杂性知识或小组提供的其他目标数据,可获得可能性的数值。

为建立统一基线,建立以下等级:可检测性(D):在潜在风险造成危害前,检测发现的可能性,定义如下:RPN(风险优先系数)计算:将各不同因素相乘;严重程度、可能性及可检测性,可获得风险系数( RPN = SPD )RPN > 16 或严重程度 = 4高风险水平:此为不可接受风险。

必须尽快采用控制措施,通过提高可检测性及降低风险产生的可能性来降低最终风险水平。

验证应先集中于确认已采用控制措施且持续执行。

严重程度为4时,导致的高风险水平,必须将其降低至RPN最大等于816 ≥ RPN ≥ 8中等风险水平:此风险要求采用控制措施,通过提高可检测性及(或)降低风险产生的可能性来降低最终风险水平。

所采用的措施可以是规程或技术措施,但均应经过验证。

RPN ≤ 7低风险水平:此风险水平为可接受,无需采用额外的控制措施。

质量风险评估表附件2 验证和确认的质量风险评估。

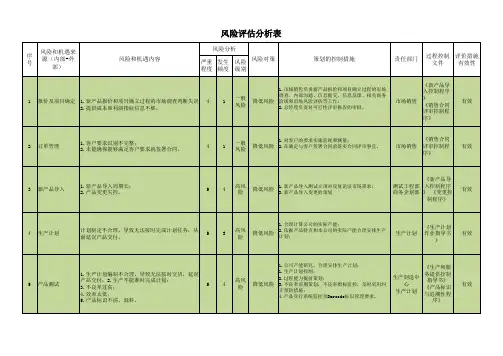

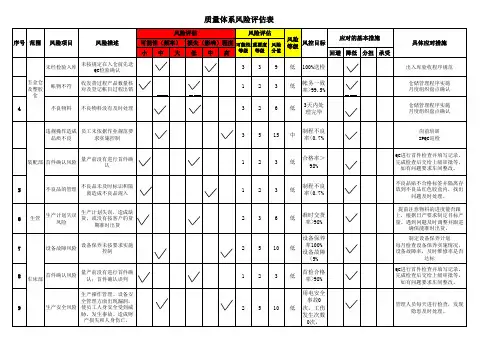

质量风险评估审核表根据质量管理体系的要素提出可能存在的风险因素,由可能存在的风险因素中查找缺陷原因,及带来的后果,分析缺陷的可能及造成风险的控制程度,评估可能存在风险程度(高、中、低),采取相应的管理措施降低和避免可能出现的风险到可接受。

附表:质量风险管理评价与控制表风险评价风险控制采购环节风险因素供应商审核:供应商产品审核;销售人员资质审核管理措施1、确立企业“购、储、销”的计算机信息管理系统,未经审核,系统不能确认企业为合格供应商;资质过期,系统自动报警、锁定;非授权人不能在系统内审批;2、对审核人员加强药品购进管理制度、首营企业和首营品种审核制度及相关程序的培训;3、通过年度药品质量进货评审,对质量信誉不好的企业退出供应不购进其产品。

缺陷原因1、未审核;2、资质过期;3、审核不到位缺陷后果购入假药或劣药风险分析1、人为因素影响较大;2、系统可控风险评估风险高,企业提供虚假证明材料;销售人员挂靠企业或未经授权代理其它企业产品或冒充药品的产品风险接受风险减少,风险避免收货环节风险因素收货检查管理措施1、确立企业“购、储、销”的计算机信息管理系统,未经采购人员制定的采购记录,系统无收货指令;收货需凭系统指令——“采购订单”执行;2、对收货人员加强药品购进管理制度、收货管理制度及程序的培训;3、严格执行药品收货原则。

缺陷原因检查不到位缺陷后果1、接收非我公司购进的药品;2、接收假药(受污染等)或劣药;3、接收药品质量明显缺陷(外观质量问题、包装破损、短少等)药品。

风险分析1、人为因素影响较大;2、系统可控风险评估风险适中,由于是中间环节,后期有质量检查验收环节控制。

风险接受风险避免质量检查验收环节风险因素检查验收管理措施1、确立企业“购、储、销”的计算机信息管理系统,验收员凭收货员签发的验收指令——“验收通知单”执行验收;2、对验收员加强药品质量检查验收管理制度、抽样验收程序的培训;3、严格执行冷链管理要求;4、验收不合格的药品报质量管理部并有相应的记录和手续。

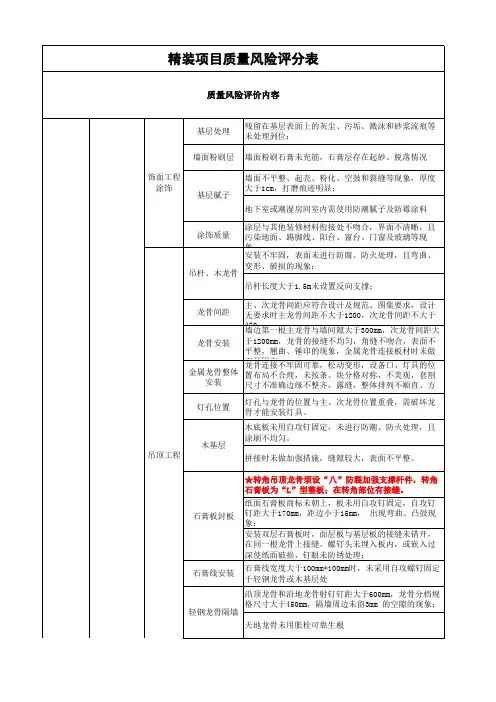

质量风险评估表本文档旨在介绍质量风险评估表的背景、目的以及本大纲的结构和组成部分。

质量风险评估表是一种用于评估和管理质量风险的工具。

在各种行业中,质量风险评估是一个重要的步骤,以确保产品或服务的质量符合预期并符合相关的标准和要求。

质量风险评估表的主要目的是帮助组织识别、评估和管理质量风险。

通过使用该评估表,组织可以系统地分析潜在的质量问题,识别可能的风险,并采取适当的措施来降低风险,从而提高产品或服务的质量。

本质量风险评估表的大纲主要包括以下几个部分:风险评估表信息:包括表格的标题、版本号、日期等基本信息。

评估对象:列出需要评估质量风险的产品或服务。

风险评估指标:定义用于评估质量风险的指标和标准。

风险评估过程:描述评估质量风险的具体步骤和方法。

结果和分析:对质量风险评估的结果进行总结和分析。

风险管理措施:提出针对不同质量风险的管理措施和建议。

以上是质量风险评估表的简要大纲,旨在为组织提供一个系统化的方法来评估和管理质量风险。

质量风险评估是组织中保持高质量标准的关键过程。

通过评估产品或服务的质量风险,组织能够识别和解决潜在的问题,从而保证其提供的产品或服务的质量和可靠性。

质量风险评估表是帮助组织系统地记录和分析质量风险的工具,具有以下价值和益处:提前识别潜在问题:质量风险评估表可以帮助组织提前发现潜在的质量问题。

通过对产品或服务的各个方面进行评估,组织能够识别可能存在的质量隐患,从而有针对性地采取预防措施,减少潜在的质量风险。

提前识别潜在问题:质量风险评估表可以帮助组织提前发现潜在的质量问题。

通过对产品或服务的各个方面进行评估,组织能够识别可能存在的质量隐患,从而有针对性地采取预防措施,减少潜在的质量风险。

优化资源分配:通过质量风险评估表,组织能够对不同方面的质量风险进行量化和优先级排序。

这使得组织可以更加合理地分配资源,将更多注意力和资源投入到可能会影响产品或服务质量的关键领域,提高质量管理效率和效果。