熔体纺丝成型

- 格式:doc

- 大小:1.88 MB

- 文档页数:5

熔体纺丝纤维成型原理介绍熔体纺丝纤维成型是一种常见的纺织加工方法,通过加热和拉伸熔化的高分子材料,使其变成连续的纤维状,用于制造各种纺织品。

本文将深入探讨熔体纺丝纤维成型的原理及其工艺。

基本原理熔体纺丝纤维成型的基本原理是将熔融的高分子材料通过喷射、旋涡或挤出等方式形成连续的纤维。

具体的原理可以分为以下几个步骤:1. 加热和熔融首先,将高分子材料加热至其熔点以上,使其变为熔融状态。

高分子材料的熔点因材料的不同而不同,一般在几百摄氏度到千摄氏度之间。

2. 熔体输送将熔融的高分子材料通过泵或螺杆等装置输送到纺丝装置中。

在输送过程中,需要保持熔体的温度和压力,以确保顺利进行下一步操作。

3. 纺丝成形在纺丝装置中,通过不同的方式进行纺丝成形。

常见的方式有喷射纺丝、旋涡纺丝和挤出纺丝。

3.1 喷射纺丝喷射纺丝是将熔体通过喷嘴喷射出来,形成连续的纤维。

喷嘴通常有很多小孔,熔体经过小孔后迅速冷却凝固,形成纤维。

喷射纺丝适用于生产细纤维。

3.2 旋涡纺丝旋涡纺丝是将熔体喷射到旋转的输送气流中,通过离心力的作用将其拉伸成纤维。

旋涡纺丝适用于生产中纤纤维。

3.3 挤出纺丝挤出纺丝是将熔体通过挤出机的挤出口挤出,形成连续的纤维。

挤出纺丝适用于生产粗纤维。

4. 冷却和拉伸成形的熔体纤维需要经过冷却和拉伸处理。

冷却可以固化纤维,拉伸可以提高纤维的强度和拉伸性能。

5. 收集和卷绕最后,完成的纤维被收集起来,并通过卷绕装置进行卷绕。

卷绕的方式通常根据需要选择,可以是平板卷绕、筒形卷绕或其他形式。

工艺参数熔体纺丝纤维成型的工艺参数对成品的质量有重要影响。

以下是一些常见的工艺参数:1.温度:熔体的温度对纤维的形成和性能有影响,需要根据具体材料选择合适的温度。

2.压力:熔体的压力决定了纤维的形状和尺寸,过高或过低的压力都会影响纤维的质量。

3.拉伸速度:纤维的拉伸速度会影响纤维的强度和拉伸性能,需要根据要求进行调节。

4.冷却方式:不同的冷却方式会导致纤维的结构和性能产生变化,可以选择气体冷却、水冷却等方式。

熔融纺丝工艺流程熔融纺丝工艺是一种将高分子材料通过熔融加工成纤维的方法。

该工艺被广泛应用于纤维素、聚酯、聚酰胺等高分子材料的制备。

下面将详细介绍熔融纺丝工艺的流程。

一、准备工作1.1 原料准备首先需要准备好所需的高分子材料,如聚酯、聚酰胺等。

这些高分子材料通常以粉末或颗粒的形式存在。

1.2 设备准备熔融纺丝设备包括熔体供给系统、挤出机、旋转收卷器等部件。

在进行熔融纺丝之前,需要对这些设备进行检查和调整,确保其正常运行。

二、挤出加工2.1 熔体供给系统首先将高分子材料放入熔体供给系统中,通过加热和搅拌使其变成流动状态。

这个过程中需要控制温度和压力,以确保高分子材料能够顺利地进入挤出机。

2.2 挤出机接下来,在挤出机的作用下,将熔体推出并拉伸成细丝。

挤出机的主要部件包括螺杆、筛网和模头。

螺杆通过旋转将熔体向前推进,筛网则用于过滤杂质,模头则用于控制纤维的形状和尺寸。

2.3 拉伸在挤出机的作用下,高分子材料被拉伸成细丝。

这个过程中需要控制温度和速度,以确保纤维的质量和性能。

三、收卷3.1 冷却在拉伸完成后,纤维需要进行冷却处理。

这个过程中需要控制温度和速度,以确保纤维能够顺利地进行收卷。

3.2 收卷最后,将冷却后的纤维送入旋转收卷器中进行收卷。

这个过程中需要控制张力和速度,以确保纤维能够均匀地分布在收卷器上。

四、检验与包装4.1 检验在完成收卷之后,需要对纤维进行检验。

这个过程中需要检查纤维的外观、尺寸、强度等指标,并对不合格品进行处理。

4.2 包装最后,将合格的纤维进行包装。

通常将纤维卷成一定长度和重量的卷筒,并进行标记和记录。

总结:熔融纺丝工艺是一种将高分子材料通过熔融加工成纤维的方法。

该工艺包括准备工作、挤出加工、收卷和检验与包装等步骤。

在进行熔融纺丝之前,需要对设备进行检查和调整,确保其正常运行。

在挤出机的作用下,高分子材料被拉伸成细丝,并经过冷却和收卷处理后进行检验和包装。

熔体纺丝定义熔体纺丝定义熔体纺丝是一种制备纤维的方法,它利用高分子材料的熔融状态将其挤出成细丝,并在空气中冷却和固化。

该方法广泛应用于纤维、薄膜、管材等领域,并有着广泛的应用前景。

一、熔体纺丝的基本原理熔体纺丝是利用高分子材料在加热条件下从固态转变为液态,经过特定的挤出系统将其挤出成细丝,然后通过空气或其他方式进行冷却和固化。

这个过程主要包括以下几个步骤:1.高分子材料加热:将高分子材料放入挤出机中,在一定的温度和压力下加热。

2.挤出成形:在加热条件下,高分子材料从机头中挤出成细丝。

3.冷却固化:将挤出来的细丝通过空气或其他方式进行冷却和固化,使其变得坚硬并具有所需的物理性能。

二、熔体纺丝的分类根据不同的加工方式和设备类型,熔体纺丝可以分为以下几种:1.单丝熔体纺丝:将高分子材料从单一的机头中挤出成细丝。

2.多丝熔体纺丝:将高分子材料从多个机头中挤出成多根细丝,然后通过特定的方式进行合并。

3.微纳米级熔体纺丝:利用电场、气流等特定条件对高分子材料进行加工,制备出微小尺寸的纤维或薄膜。

三、熔体纺丝的应用由于熔体纺丝具有制备成本低、生产效率高、产品性能优良等优点,因此在许多领域都有广泛的应用。

以下是几个典型的应用领域:1. 纤维制备:利用熔体纺丝技术可以制备各种类型的合成和天然纤维,如聚酯、聚酰胺、聚乙烯等。

2. 薄膜制备:通过控制挤出速度和冷却方式,可以制备各种类型的薄膜,如聚乙烯薄膜、聚氨酯薄膜等。

3. 医疗器械:熔体纺丝技术可以制备出具有良好生物相容性的材料,用于制备医用敷料、人工血管等医疗器械。

4. 环保材料:利用可降解高分子材料进行熔体纺丝制备,可以制备出可降解的环保材料,如可降解塑料袋、餐具等。

四、熔体纺丝的优缺点1. 优点:(1)生产效率高,可以大批量生产;(2)生产成本低,适合大规模生产;(3)产品性能优良,具有较高的强度和耐磨性;(4)可以制备出各种类型的高分子材料。

2. 缺点:(1)对原始材料要求较高;(2)设备成本较高;(3)对操作人员技术要求较高。

熔体纺丝纤维成型原理

熔体纺丝纤维成型是一种常见的制造纤维和材料的方法。

它是通过将高分子材料加热到其熔点,然后将其通过细孔或喷嘴挤出来形成连续的纤维。

这种方法可以用于制造各种不同类型的纤维,包括聚酯、尼龙、聚丙烯等。

在熔体纺丝过程中,高分子材料首先被加热到其熔点以上的温度,使其变成液态。

然后,液态高分子材料通过喷嘴或细孔挤出,并在空气中冷却和固化。

这个过程称为拉伸固化。

拉伸固化是整个过程中最重要的步骤之一。

在拉伸固化期间,挤出的液态高分子材料会被拉伸成一个非常细小的直径,并在空气中迅速冷却和固化。

这种快速冷却和固化使得纤维具有优异的强度和耐久性。

在熔体纺丝过程中,控制喷嘴或细孔大小以及拉伸速度非常重要。

如果喷嘴或细孔太大,那么挤出的液态高分子材料将会过于厚重,导致纤维质量下降。

相反,如果喷嘴或细孔太小,那么挤出的液态高分子材料将会过于细小,难以拉伸和固化。

另外,拉伸速度也非常重要。

如果拉伸速度太慢,那么纤维将会变得过于粗糙和不均匀。

相反,如果拉伸速度太快,那么纤维将会变得过

于脆弱和易碎。

总之,在熔体纺丝纤维成型中,控制好喷嘴或细孔大小以及拉伸速度是非常重要的。

这种方法可以制造出各种不同类型的纤维,并被广泛应用于各种领域,包括服装、家居用品、医疗器械等。

熔体纺丝纤维成型原理熔体纺丝纤维成型是一种常见的纤维成型工艺,广泛应用于纺织、塑料、化工等行业。

它通过将高分子材料加热至熔化状态,然后将熔融的高分子材料通过模具或喷丝孔口挤出,经过冷却固化后形成纤维的过程。

本文将详细介绍熔体纺丝纤维成型的原理及其基本流程。

一、熔体纺丝纤维成型的原理熔体纺丝纤维成型的原理主要涉及高分子材料的熔化、挤出和冷却固化过程。

具体而言,其原理如下:1. 高分子材料的熔化:将固态的高分子材料通过加热使其达到熔化状态。

高分子材料通常是聚合物或聚合物混合物,如聚酯、聚酰胺等。

加热温度通常高于材料的熔融温度,使其分子链断裂,形成熔融状态。

2. 熔融高分子材料的挤出:将熔融的高分子材料通过模具或喷丝孔口挤出。

模具或喷丝孔口的形状决定了挤出物的截面形状。

挤出过程中,高分子材料受到挤出机的压力驱动,从而形成连续的纤维。

3. 冷却固化:挤出的熔融高分子材料在空气中迅速冷却,并逐渐固化成为纤维状。

冷却速度和温度对纤维的性能有重要影响,通常需要通过控制冷却气流或其他冷却方式来实现。

二、熔体纺丝纤维成型的基本流程熔体纺丝纤维成型的基本流程包括材料准备、熔化、挤出和冷却固化等步骤。

具体而言,其流程如下:1. 材料准备:选择适合的高分子材料,并按照一定的配比将其准备好。

通常需要将高分子材料切碎成小颗粒,以便于后续的加热和熔化。

2. 熔化:将高分子材料加入熔体纺丝设备中,通过加热使其熔化。

加热温度和时间需要根据不同的材料和设备来确定,以保证材料充分熔化且不发生分解。

3. 挤出:将熔融的高分子材料通过模具或喷丝孔口挤出。

挤出机通过控制压力和速度来控制纤维的直径和速度。

挤出口的形状决定了纤维的截面形状,可以是圆形、扁平形或其他形状。

4. 冷却固化:挤出的熔融高分子材料在空气中迅速冷却,并逐渐固化成为纤维状。

冷却速度和温度需要根据材料的特性和要求来控制。

冷却后的纤维可以通过拉伸、卷绕等处理方式进行进一步加工。

熔融纺丝法(Melt spinning)是一种常见的纺丝工艺,用于将高分子材料(如聚合物)从熔融状态转变为纤维的过程。

该工艺常用于合成纤维的生产,例如聚酯纤维、聚酰胺纤维等。

以下是熔融纺丝法的一般步骤和关键要点:

原料准备:将所需的高分子材料(聚合物)加工成颗粒状或片状形式,以便于后续的熔融处理。

通常需要对原料进行预处理,如干燥去除水分。

加热熔融:将预处理的高分子材料放入熔融设备中,如熔体挤出机或熔融纺丝机。

通过加热和机械搅拌,将高分子材料加热至熔融状态,形成可流动的熔体。

纺丝成型:将熔融的高分子熔体通过纺丝孔板或纺丝喷嘴,以合适的速度和压力喷出。

喷出的熔体会迅速冷却和固化,形成连续的纤维。

拉伸和冷却:在纺丝过程中,通过拉伸装置将形成的纤维拉伸,以改变其物理性质和尺寸。

同时,通过冷却装置将纤维迅速冷却,固化并增强其结构。

采集和收集:将拉伸冷却后的纤维通过辊筒或其他采集装置收集起来,形成卷曲的纤维束或纺线。

熔融纺丝法具有高效、连续和可控的特点,可以生产出各种不同性质的纤维。

该工艺可以根据不同的需求和应用,调整加热温度、拉伸速度、冷却方式等参数,以控制纤维的物理性质、直径和形态。

它广泛应用于纤维制造、纺织、塑料工业等领域。

纤维的熔融纺丝H2H2C6H4摘要:聚对苯二甲酸乙二醇酯化学式为-[OC-C OCO CO]-,简称PET,为高分子聚合物,由对苯二甲酸乙二醇酯发生脱水缩合反应而来。

对苯二甲酸乙二醇酯是由对苯二甲酸和乙二醇发生酯化反应所得。

本文对PET的生产进行了详细的概述,包括其原料组成、常用催化剂以及聚合酯化的各种方法和操作流程,同时介绍了涤纶的制备方法和工艺流程,包括纺丝中各组件的作用和控制要点。

关键词:涤纶二步纺聚对苯二甲酸乙二醇酯对苯二甲酸乙二醇1 引言纤维成形过程包括液体纺丝及液体细流的冷却固化过程。

纺丝成形的方法较多,目前工业生产上主要采用熔法、干法及湿法。

这三种方法的纺丝及冷却固化过程的基本原理虽有相同之点,但各有其特点。

(1)熔法纺丝熔法纺丝是很早就实现了工业化的纺丝法,无论从纺丝原理到生产实际过程都是很成熟的方法。

聚酯纤维、聚酰胺纤维、聚烯烃类纤维等均用此法生产。

熔法纺丝是在熔融纺丝机中进行的。

聚合物颗粒加入纺丝机后,受热熔融而成为熔体。

此熔体通过纺丝泵打入喷丝头,在一定的压力下熔体通过喷丝头的小孔流出,形成液体细流。

细流在纺丝通道流出时同空气接触,进行热交换冷却固化成为初生纤维。

纺丝中丝线的粗细及根数受到通道冷却速度的限制,所以纺丝的速度也受冷却速度的限制,一般可达1000~1500米/分。

如果采取措施,能强化冷却固化过程,改进通道的冷却条件,纺丝的速度可提高到4000~5000米/分。

纺成的丝线越粗,成形速度就越低。

熔体成形法所制得的纤维的纤度为0.25~20特,(注:9旦为1特)要形成更细的纤维将会增加成形的不稳定性,并降低生产能力。

如形成太粗的纤丝则传热困难,并将增加通道的长度。

如果用软化聚合物的方法成形,由于熔体的粘度太大,不可能将熔体从直径很小的喷丝孔中压出,所以不能生产很细的丝线。

在熔法及软化聚合物法制成纤度大的单丝时为了强化冷却过程,可以采用冷却浴(水浴及水溶液的方法)进行冷却。

第三章熔体纺丝工艺原理总结第三章熔体纺丝工艺原理总结概述熔体纺丝属于聚合物直接纺丝方法,相对于溶液纺丝方法而言,工艺简单,速度快,对环境影响较小,适合于几乎所有热塑性聚合物的纺丝。

溶液纺丝分为干法纺丝(使用挥发性溶剂)和湿法纺丝(采用非挥发性溶剂)两种方法。

由于涉及到溶剂的回收和物质交换,因此纺丝速度低于熔体纺丝,而且溶液纺丝成形过程中丝条所经受的拉伸少,纤维强力低,因此应用很少,只有少数聚合物纺丝使用。

PP、PE、PA 和PET一般采用熔体纺丝;醋酯、聚氨酯和一部分PAN采用干法纺丝;粘胶纤维、维纶、铜氨纤维和大部分PAN纤维采用湿法纺丝。

思考题:试比较熔体纺丝、干法纺丝和湿法纺丝法的工艺特征和产品特征。

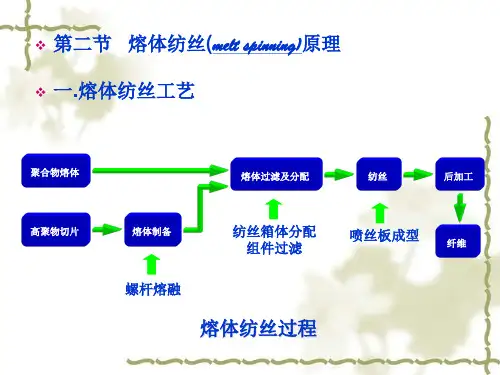

第一节熔体纺丝成网工艺原理聚合物切片送入螺杆挤出机,经熔融、挤压、过滤、计量后,由喷丝孔喷出,长丝丝束经气流冷却牵伸后,均匀铺放在凝网帘上,形成的长丝纤网经固网工序(热粘合、化学粘合、水刺或针刺)加固后成为熔体纺丝成网法非织造材料。

1、工艺流程为:聚合物切片→切片烘燥→熔融挤压→纺丝→冷却→牵伸→分丝→铺网→加固→切边→卷绕2、纺粘非织造工艺参数:聚合物种类、熔融挤压条件、纺丝孔尺寸、冷却空气、拉伸/牵伸方式、固网方法(重点掌握热轧粘合工艺参数对纺粘非织造布结构和性能的影响)。

思考题:试画出化纤长丝生产和纺粘非织造布生产工艺流程图,并标出每个工艺步骤的名称和作用。

一、熔体纺丝工艺特点熔体纺丝工艺具有过程简单和纺丝速度高的特点,在熔体纺丝过程中,成纤高聚物经历了两种变化,即几何形状的变化和物理状态的变化。

几何形状的变化是指成纤高聚物经过喷丝孔挤出和拉长而形成连续细丝的过程;物理变化即先将高聚物变为易于加工的流体,挤出后为保持已经改变了的几何形状和取得一定的化纤结构,使高聚物又变为固态。

原则上讲,分解温度高于熔点温度(或流动温度)的热塑性高聚物都可以采用熔体纺丝法。

二、熔体纺丝工艺过程(以纺粘法非织造布生产过程为例)主要步骤:―高聚物纺丝熔体的制备;―熔体自喷丝孔挤出/纺丝;―挤出的熔体细流的冷却和拉伸成形;―成形的纤维长丝铺网与固网。

-熔体纺丝工艺原理-装置纺丝工艺流程及特点简介•附加和辅助设备简介弟一扁涤纶短纤维纺丝工艺部分合成纤维即用石油、天然气、煤及农副产品等为原料,经一系列的化学反应,制成合成高分子化合物,再经加工而制成的纤维。

其生产始于本世纪30年代中期,由于其性能优良,用途广泛,原料来源丰富,生产又不受气候或土壤条件的影响,所以合成纤维工业自建立以来,发展十分迅速。

在品种方面,占主导地位的是涤纶、锦纶和晴纶。

合成纤维的纺丝成型方法主要有熔体纺丝法和溶液纺丝法两不中。

溶液纺丝是化学纤维传统的成型工艺,根据纺丝原液细流的凝固方式不同,又分为湿法纺丝和干法纺丝。

湿法纺丝是指纺丝溶液经混合、过滤和脱泡等纺前准备,送至纺丝机,通过计量泵、过滤器、连接管,进入喷丝头,从喷丝头毛细孔中压出的原液细流进入凝固浴,原液细流中的溶剂向凝固浴扩散,浴中的沉淀剂向细流扩散,高聚物在凝固浴中析出而形成纤维。

湿法纺丝中的扩散和凝固是一些物理化学过程,但在某些化学纤维(如粘胶纤维)的湿法纺丝过程中,还同时发生化学变化,因此,湿法纺丝的成形过程是比较复杂的。

干法纺丝是指从喷丝头毛细孔中压出的原液细流不是进入凝固浴,而是进入纺丝甬道中。

由于通入甬道中的热空气流的作用,使原液细流中的溶剂快速挥发,挥发出来的溶剂蒸汽被热空气流带走。

在逐渐脱去溶剂的同时,原液细流凝固并伸长变细而形成初生纤维。

在干法纺丝过程中,纺丝原液与凝固介质(空气)之间只有传热和传质过程,不发生任何化学变化。

干法纺丝的成形过程与熔体纺丝有某些相似之处,它们都是在纺丝甬道中使高聚物液流的粘度达到某一极限值来实现凝固的,所不同的在于熔体纺丝时,这个过程是借温度下降而达到,而干法纺丝则是通过高聚物浓度的不断增大而完成的。

熔体纺丝是指成纤高聚物在高于其熔点10- 40 C的熔融状态下,形成较稳定的纺丝熔体,然后通过喷丝孔挤出成型,熔体射流在空气或液体介质中冷却凝固,形成半成品纤维,再经过拉伸、热定型等后处理工序,即成为成品纤维。

熔体纺丝成型

一、实验目的

了解熔体纺丝机的各部分组成,掌握螺杆挤压机、计量泵的工作原理,了解纺丝工艺条件和工艺流程,设计出合理的纺丝工艺,纺制出合格的纤维

二、实验原理

一)螺杆挤压机的工作原理和结构

1、工作原理

物料从加料口进到螺杆的螺槽中,由于螺杆的转动,把切片向前推进。

切片不断吸收加热装置供给的热能;另一方面因切片和切片、切片与螺杆及套筒的摩擦及液层之间的剪切作用,而由一部分机械能转化成热能,切片在前进过程中温度不但升高而逐渐熔化成熔体。

熔化过程聚合物在温度、压力、粘度和形态等方面发生变化,由固态(玻璃态)转变为高弹态,随温度的进一步提高,出现塑性流动,成为粘流体(粘流态)。

粘流态的聚合物经螺杆的推进和螺杆出口的阻力作用,以一定的压力向熔体管道输送

2、挤压机的结构

螺杆挤压机主要由四部分组成(见图1)

高聚物熔融装置:主要由螺杆和套筒组成,其作用是将固体的物料挤压,外加热,使其熔融成均匀的熔体,并以一定的温度、压力和排出量从螺杆头部挤出,经过熔体管道送至纺丝装置进行纺丝。

按物料在螺杆中的输送、压缩和熔融等过程,一般将螺杆的的工作长度分为进料段、压缩段和计量段;根据物料在螺杆中的物理状态,将螺杆分为固体区、熔融区和熔体区。

加热和冷却系统:主要是由铝套加热器和水冷却夹套组成,其作用是通过对套筒的加热和冷却保证高聚物在工艺要求的温度范围内挤出。

传动系统:主要由变速电动机和齿轮箱组成,其作用是保证螺杆以需要的扭矩和转速稳定而均匀的工作。

电器控制系统:由温度、压力和转速控制系统构成,一方面通过熔体压力传感器控制电动机按所需要的转速运转,另一方面通过测温单元控制加热、冷却系统按设定温度工作。

二)计量泵的工作原理和结构

计量泵的作用是精确计量、连续输送成纤高聚物熔体或溶液,并于喷丝头组件结合产生预定的压力,保证纺丝流体通过滤层到达喷丝板,以精确的流量从喷丝孔喷出。

1、计量泵的结构

计量泵为外啮合齿轮泵,它由一对相等齿数的齿轮、三块泵板、两根轴和一副联轴器以及若干螺栓组成(见图2).

2、工作原理

计量泵工作时,传动轴插在联轴器的槽中,带动主动轴转动,从而使一对齿轮在中泵板的“8”字形孔中啮合运转。

当齿轮啮合运转时,在吸入孔造成负压,流体被吸入泵内并填满两个齿轮的齿谷,齿谷间的熔体在齿轮的带动下紧贴着“8”字孔的内壁回转近一周后送至出口,由于出口容积的不断变化,而将流体排出。

图1 螺杆挤压机

图2 计量泵结构及工作图

三)纺丝组件与喷丝板

纺丝组件的主要作用是将计量泵送来的熔体进行最终过滤,混合均匀后分配到每个喷丝孔中,形成均匀的细流。

喷丝板的主要作用是将高聚物熔体通过微孔转变成具有特定截面的细流,经过冷却固化而形成丝条。

喷丝板的主要参数包括喷丝孔的直径和长径比、孔的排列和喷丝孔的加工精度。

四)热拉伸辊

热拉伸辊是用于纺牵一步法联合机上的主要部件,装在纺丝机和卷绕机之间,经过热拉伸辊后再卷绕,称为全拉伸丝(注:一般需要是高速纺或超高速纺才能够达到全拉伸)。

五)卷绕机构

卷绕机构的作用是把丝条按一定规律卷绕收集,形成一定形状和容量的卷装。

任何一种卷装形式都应当满足一定的要求,主要有:

1、形状稳定:不论卷装采取何种形状,丝层怎样分布,卷装应十分稳定,经久不变。

2、容量大:卷装的容量增大,意味着降低丝条街头,减少机器停台时间和提高效率。

3、丝条分布均匀:卷装上的丝条应分布均匀,密度一致,软硬适中。

不能有重叠,有重叠后将出现密集丝带;也不能有凸边,否则会擦伤丝条,损坏成形,增加退绕时的阻力。

4、张力均匀:卷绕过程一定要保持一定的张力,才能使丝条卷绕成结实的卷装。

张力过大,卷装端面会出现起皱和胀边现象,张力过小,则卷装松软,退绕时容易产生塌边和脱圈。

5、退绕容易:卷装上的丝层必须层次分明,在卷装端不能有蛛网丝。

卷绕机构由导丝机构和卷取机构两部分组成。

卷绕机构工作时,只能完成卷绕作用的称为单纯卷绕机构。

三、仪器和药品

纺丝牵伸一体小型熔体纺丝机(非标,临淄方辰母料厂),干燥好的成纤树脂切片

四、实验步骤

1、打开冷却水,打开机器电源,打开各控制柜,将螺杆各部分加热到设定温度

2、温度升到后,打开热拉伸辊,并将热拉伸辊的转速(低速档)和温度设定到指定参数。

计量泵及各辊频率设定原则:

1)计量泵频率的的设定(以PA6为例):

0()t dtex 10000()t 10000V Q V Q ⨯⨯=

⨯=一辊速度(线密度,)R (拉伸倍数)

(对应线密度的单位)卷绕(线密度)或 注:泵供量单位为:g/min ;线密度单位为分特时,分母为10000;为特时,分母为1000;为旦时,分母为9000。

本设备的计量泵电机50HZ 对应1400r/min ,减速机速比为40:1,则计量泵1HZ 对应1400/50/40=0.7r

假设V0=600r/min ,t=100dtex ,r=4,则

6001004=24g /min 10000

Q ⨯⨯= 而本设备计量泵的规格为2.4cm3/r ,PA6的密度为1.14g/cm3,用泵供量除以物料密度,可以得到泵供体积,以泵供体积除以计量泵规格,可以得到计量泵转速,进而得到频率。

24g /min f 12.51.14g/3 2.43/0.7/HZ cm cm r r HZ

=≈⨯⨯ 2) 热辊频率设定

热辊的电机频率为50HZ 对应1500r/mim ,辊子直径为0.24m ,则

1HZ 对应30r/min,热辊转一周的长度为πD=0.75m

热辊1HZ 对应的线速度为22.608m/min

卷绕棍1HZ 对应的线速度为14.13m/mim

3、当各工艺参数均达到指定参数时,开启空压机,开启螺杆主机,并将主机调到高速档,从螺杆进料口加入物料切片;打开油盘;开启卷绕装置;待纺丝细流稳定后,将主机调回低俗档,开始纺丝。

4、当开始纺丝后,用吸枪吸丝后,依次经过油盘,导丝钩,三道热辊,最后进入卷绕装置前。

5、当吸丝稳定后,将热拉伸辊调节到高速挡,转速达到后开始卷绕。

6、纺丝结束后,将剩余的物料挤空。

关闭温控单元及各传动单元,待温度降下后关掉冷却水,并将实验室打扫干净,关闭所有电源方可离开实验室。

五、思考题

1、何为环结阻料?采用哪些措施避免?

2、何谓螺杆的压缩比?为何不能过大或过小?

3、挤压机进料段为何加冷却装置?

4、上油装置可以起到哪些作用?

5、为了获得性能均匀的纤维,需要加强哪些工艺环节的控制?如何控制?

6、何谓卷绕比?纺丝过程如何控制卷绕比?。