卧式双面铣削组合机床的液压系统设计

- 格式:docx

- 大小:175.48 KB

- 文档页数:17

卧式双面铣削组合机床的液压系统设计液压系统是卧式双面铣削组合机床重要的辅助系统之一、它主要由液压驱动装置、液压传动装置、液压控制装置和液压辅助装置组成。

其设计应根据卧式双面铣削组合机床的工作特点和要求合理确定。

液压驱动装置是液压系统的核心部分,主要由液压泵、电动机和油箱组成。

液压泵负责产生液压能源,将液压油从油箱吸入并通过管道输送至液压传动装置。

电动机作为液压泵的驱动力源,通过控制液压泵运行状态来控制液压系统的工作。

油箱作为液压油的贮存器,保证系统的正常运转。

液压传动装置主要包括液压缸和液压执行元件。

液压缸是液压系统的执行元件,根据卧式双面铣削组合机床的工作要求选用适当的液压缸类型和规格。

液压执行元件主要用于实现液压流体的动力传递和转换,如各种液压阀、液控单元等。

液压控制装置是液压系统的核心部分,主要由液压阀和控制元件组成。

液压阀是控制液压系统流体流动和传动的关键组件,根据卧式双面铣削组合机床的工作需求来设计和选型。

控制元件主要用于对液压系统进行信号采集、传输和反馈,实现液压系统的自动控制。

液压辅助装置主要用于辅助卧式双面铣削组合机床的工作,如液压阻尼器、液压夹紧装置等。

具体设计应根据机床工作要求和液压系统的功能需求进行选择和安装。

从液压系统的设计角度来看,应注重以下几个方面:1.功耗和效率:液压系统应采用高效的液压元件和优化的管道布局,以减少能量损失和提高系统效率。

2.安全性:在设计液压系统时,应考虑到系统的安全性,采取相应的安全措施,如选用可靠的液压阀、安全阀等,并设置安全保护装置。

3.可靠性和可维护性:液压系统的设计应考虑到其可靠性和可维护性,方便日常的维护和检修工作。

4.自动控制:液压系统的设计应考虑到其自动控制功能的要求,可以通过采用液压控制元件和控制系统来实现。

总之,液压系统的设计应根据卧式双面铣削组合机床的工作要求和液压系统的功能需求进行合理的配置和选型,以实现系统的高效、安全、可靠的运行。

《液压与气压传动》课程设计说明书题目:卧式双面洗削组合机床液压系统院系:国际教育专业:机电一体化班级:51301姓名:陈雪峰指导教师:徐巧日期:2015.5.21《液压与气压传动》课程设计任务书一、设计目的《液压与气压传动》课程设计是机械工程专业教学中重要的实践性教学环节,也是整个专业教学计划中的重要组成部分,是培养学生运用所学有关理论知识来解决一般工程实际问题能力的初步训练。

课程设计过程不仅要全面运用《液压与气压传动》课程有关知识,还要根据具体情况综合运用有关基础课、技术基础课和专业课的知识,深化和扩大知识领域,培养独立工作能力。

通过课程设计,使学生在系统设计方案的拟定、设计计算、工程语言的使用过程中熟悉和有效地使用各类有关技术手册、技术规范和技术资料,并得到设计构思、方案拟定、系统构成、元件选择、结构工艺、综合运算、编写技术文件等方面的综合训练,使之树立正确的设计思想,掌握基本设计方法。

二、设计内容1.《液压与气压传动》系统图,包括以下内容:1)《液压与气压传动》系统工作原理图;2)系统工作特性曲线;3)系统动作循环表;4)元、器件规格明细表。

2.设计计算说明书设计计算说明书用以论证设计方案的正确性,是整个设计的依据。

要求设计计算正确,论据充分,条理清晰。

运算过程应用三列式缮写,单位量纲统一,采用ISO制,并附上相应图表。

具体包括以下内容:1)绘制工作循环周期图;2)负载分析,作执行元件负载、速度图;3)确定执行元件主参数:确定系统最大工作压力,液压缸主要结构尺寸,计算各液压缸工作阶段流量,压力和功率,作工况图;4)方案分析、拟定液压系统;5)选择液压元件;6)验算液压系统性能;7)绘制液压系统工作原理图,阐述系统工作原理。

三、设计要求与方法步骤1.认真阅读设计任务书,明确设计目的、内容、要求与方法步骤;2.根据设计任务书要求,制定个人工作计划;3.准备必要绘图工具、图纸,借阅有关技术资料、手册;4.认真对待每一设计步骤,保证质量,在教师指导下独立完成设计任务。

卧式双面铣削组合机床液压系统设计合肥工业大学课程设计任务书《卧式双面铣组合机床液压系统设计成果》主要内容是尝试设计卧式双面铣组合机床液压系统。

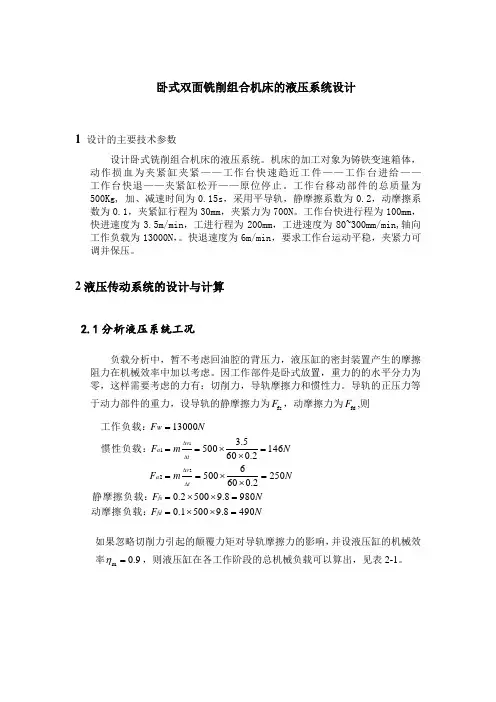

机床的加工对象是铸铁齿轮箱。

动作顺序为夹紧缸夹紧→工作台快速接近工件→工作台进给→工作台快速后退→夹紧缸松开→原位停止。

工作台运动部件的总重力为4000牛顿,加减速时间为0.2秒,采用平面导轨,静动摩擦系数μs=0.2,μd=0.1。

夹紧缸行程为30毫米,夹紧力为800牛顿,工作台快进行程为100毫米,快进速度为3.5米/分钟。

工作进展如下:设计课题:卧式双面铣组合机床液压系统设计32工况分析32.1负荷分析33液压系统方案设计43.1液压缸参数计算43.2绘制液压系统原理图63 3液压元件的选择93.3.2阀门元件和辅助元件的选择103.3.3油管的选择114液压系统性能校核计算124.1检查系统压力损失并确定压力阀的调整值124.2油145设计概要参考文献146机床的加工对象是铸铁齿轮箱。

动作顺序为夹紧缸夹紧→工作台快速接近工件→工作台进给→工作台快速后退→夹紧缸松开→原位停止。

工作台运动部件的总重力为4000牛顿,加减速时间为0.2秒,采用平面导轨,静动摩擦系数μs=0.2,μd=0.1。

夹紧缸行程为30毫米,夹紧力为800牛顿,工作台快进行程为100毫米,快进速度为3.5米/分钟。

工作进展如下:设计课题:卧式双面铣组合机床液压系统设计32工况分析32.1负荷分析33液压系统方案设计43.1液压缸参数计算43.2绘制液压系统原理图63 3液压元件的选择93.3.2阀门元件和辅助元件的选择103.3.3油管的选择114液压系统性能校核计算124.1检查系统压力损失并确定压力阀的调整值124.2油145设计概要参考文献146机床的加工对象是铸铁齿轮箱。

动作顺序为夹紧缸夹紧→工作台快速接近工件→工作台进给→工作台快速后退→夹紧缸松开→原位停止。

工作台运动部件的总重力为4000牛顿,加减速时间为0.2秒,采用平面导轨,静动摩擦系数μs=0.2,μd=0.1。

实用文案液压与气压传动技术课程设计说明书专业:学号:姓名:指导教师:2012年6月1日1设计题目卧式双面铣削组合机床的液压系统设计 (2)2设计要求 (2)3液压传动系统的设计与计算 (3)3.1分析液压系统工况 (3)3.2确定主要参数 (6)1.初定液压缸的工作压力 (6)2.液压缸主要参数的确定 (6)3.绘制液压系统工况图 (6)3.3绘制液压传动系统原理图 (8)1.调速回路的选择 (8)2.油源及其压力控制回路的选择 (9)3.快速运动与换向回路 (9)4.速度换接回路 (9)5.压力控制回路 (9)6.行程终点的控制方式 (9)7.组成液压系统绘原理图 (9)3.4计算与选择液压元件 (11)1.液压泵 (11)2.阀类元件及辅助元件的选择 (11)3.油管的选择 (11)4.确定油箱容积 (11)3.5液压系统性能验算 (12)1压力损失的验算 (13)1.1 工作进给时进油路压力损失 (13)1.2 工作进给时回油路的压力损失 (13)1.3 变量泵出口处的压力Pp (13)1.4 系统压力损失验算 (13)2 系统温升的验算 (14)4液压缸的设计 (15)4.1 液压缸工作压力的确定 (15)4.2 液压缸的内径D和活塞杆d前面已经计算 (15)4.3 液压缸的壁厚和外径的计算 (15)4.4 缸盖厚度的确定 (15)5设计小结 (16)6参考文献 (16)1. 设计题目 卧式双面铣削组合机床的液压系统设计2.设计要求设计一台卧式双面铣削组合机床液压系统,加工对象为变速箱的两侧面。

动作顺序为:夹紧缸夹紧→动力滑台快进→动力滑台工进→动力滑台快退→夹紧缸松开→原位停止。

滑台工进轴向阻力为11800N ,夹紧缸夹紧力为8000N ,滑台移动部件质量为204kg 。

滑台快进速度为3.5m/min ,快退速度为7m/min ,滑台工进速度为100mm/min ,加、减速时间为0.2s ,滑台快退行程为500mm ,工进行程为200mm ,夹紧缸行程为30mm 。

机电液传动课程设计说明书班级: 13创新_机电1班学号: 1310100907姓名:蒋博指导教师:李奕、王海涛2015年12月24日目录1设计题目 (4)2设计要求 (4)3液压传动系统的设计与计算 (4)3.1分析液压系统工况 (4)3.2确定主要参数 (6)3.2.1初定液压缸的工作压力 (6)3.2.2液压缸主要参数的确定 (6)3.2.3绘制液压系统工况图 (6)3.3绘制液压传动系统原理图 (8)3.3.1调速回路的选择 (8)3.3.2油源及其压力控制回路的选择 (9)3.3.3快速运动与换向回路 (9)3.3.4速度换接回路 (9)3.3.5压力控制回路 (9)3.3.6行程终点的控制方式 (9)3.3.7组成液压系统绘原理图 (10)3.4计算与选择液压元件 (10)3.4. 1液压泵 (10)3.4. 2阀类元件及辅助元件的选择 (11)3.4. 3油管的选择 (12)3.4. 4确定油箱容积 (13)3.5液压系统性能验算 (13)3.5.1压力损失的验算 (13)3.5.1.1 工作进给时进油路压力损失 (13)3.5.1.2 工作进给时回油路的压力损失 (13)3.5.1.3 变量泵出口处的压力Pp (14)3.5.1.4 系统压力损失验算 (14)4.液压缸的设计 (14)4.1 液压缸工作压力的确定 (14)4.2 液压缸的内径D和活塞杆d前面已经计算 (14)4.3 液压缸的壁厚和外径的计算 (15)4.4 缸盖厚度的确定 (15)5设计小结 (15)6参考文献 (16)1.设计题目卧式双面铣削组合机床的液压系统设计2.设计要求设计一台卧式双面铣削组合机床液压系统,加工对象为变速箱的两侧面。

动作顺序为:夹紧缸夹紧→动力滑台快进→动力滑台工进→动力滑台快退→夹紧缸松开→原位停止。

滑台工进轴向阻力为11800N ,夹紧缸夹紧力为8000N ,滑台移动部件质量为204kg 。

液压与气压传动技术课程设计说明书专业:学号:姓名:指导教师:2012年6月1日1设计题目卧式双面铣削组合机床的液压系统设计 (2)2设计要求 (2)3液压传动系统的设计与计算 (3)3.1分析液压系统工况 (3)3.2确定主要参数 (6)1.初定液压缸的工作压力 (6)2.液压缸主要参数的确定 (6)3.绘制液压系统工况图 (6)3.3绘制液压传动系统原理图 (8)1.调速回路的选择 (8)2.油源及其压力控制回路的选择 (9)3.快速运动与换向回路 (9)4.速度换接回路 (9)5.压力控制回路 (9)6.行程终点的控制方式 (9)7.组成液压系统绘原理图 (9)3.4计算与选择液压元件 (11)1.液压泵 (11)2.阀类元件及辅助元件的选择 (11)3.油管的选择 (11)4.确定油箱容积 (11)3.5液压系统性能验算 (12)1压力损失的验算 (13)1.1 工作进给时进油路压力损失 (13)1.2 工作进给时回油路的压力损失 (13)1.3 变量泵出口处的压力Pp (13)1.4 系统压力损失验算 (13)2 系统温升的验算 (14)4液压缸的设计 (15)4.1 液压缸工作压力的确定 (15)4.2 液压缸的内径D和活塞杆d前面已经计算 (15)4.3 液压缸的壁厚和外径的计算 (15)4.4 缸盖厚度的确定 (15)5设计小结 (16)6参考文献 (16)1. 设计题目 卧式双面铣削组合机床的液压系统设计2.设计要求设计一台卧式双面铣削组合机床液压系统,加工对象为变速箱的两侧面。

动作顺序为:夹紧缸夹紧→动力滑台快进→动力滑台工进→动力滑台快退→夹紧缸松开→原位停止。

滑台工进轴向阻力为11800N ,夹紧缸夹紧力为8000N ,滑台移动部件质量为204kg 。

滑台快进速度为3.5m/min ,快退速度为7m/min ,滑台工进速度为100mm/min ,加、减速时间为0.2s ,滑台快退行程为500mm ,工进行程为200mm ,夹紧缸行程为30mm 。

1. 绪论1.1 金属切削机床的基本知识金属切削机床是采用切削(或特种加工)的方法将金属毛胚加工成所要求的几何形状、尺寸精度和表面质量的机械零件的机器,它是制造机器的机器,所以又称为“工作母机”或“工具机”,习惯上简称为机床。

机床的“母机”属性决定了它在国民经济中的重要地位。

在现代化的工业生产中,会大量使用各种机器、仪器、仪表和工具等技术设备,这些技术设备都是由机械制造部门提供的。

而在各类机械制造工厂中需要各种加工金属零件的设备,包括铸造的、锻压的、焊接的、热处理的和切削加工的设备。

由于机械零件的尺寸精度、形状精度、位置精度和表面质量目前主要靠切削加工方法来达到,所以金属切削机床担任的工作量约占机械制造总工作量的40%~60%。

在一般机械制造工厂拥有的技术设备中,机床占有相当大的比重,约在50%~60%。

另一方面,机床的质量和技术水品直接影响机械产品的质量和劳动生产率。

因此,一个国家生产的机床质量、技术水平、品种和产量以与机床的拥有量是衡量国家整个工业水平的重要标准。

1.2 本课题研究的意义、目的与容液压传动的基本原理是在密闭的容器,利用有压力的油液作为工作介质来实现能量转换和传递动力的。

其中的液体称为工作介质,一般为矿物油,它的作用和机械传动中的皮带、链条和齿轮等传动元件相类似。

在液压传动中,液压油缸就是一个最简单而又比较完整的液压传动系统,分析它的工作过程,可以清楚的了解液压传动的基本原理.液压传动系统的组成:液压系统主要由:动力元件(油泵)、执行元件(油缸或液压马达)、控制元件(各种阀)、辅助元件和工作介质等五部分组成。

1)动力元件(油泵)它的作用是把液体利用原动机的机械能转换成液压力能;是液压传动中的动力部分。

2)执行元件(油缸、液压马达)它是将液体的液压能转换成机械能。

其中,油缸做直线运动,马达做旋转运动。

3)控制元件包括压力阀、流量阀和方向阀等。

它们的作用是根据需要无级调节液动机的速度,并对液压系统中工作液体的压力、流量和流向进行调节控制。

卧式双面铣削组合机床的液压系统的毕业设计如何构成液压系统

液压系统是指液压装置各个部件和运行介质组成的系统,它能够实现源进行有效传递和控制能量。

它是液压装置控制机构的关键部件,是能源传递的和运动控制的重要装置,现代机械和工业生产的原动机大都采用液压系统,正因为液压系统以其集优异性能于一身而备受关注,在液压系统方面有着特别的重要性。

一般来说,液压系统由以下几部分组成:

(1)液压油源。

任何液压系统都必须有一个液压油源,一般选用电动润滑油泵。

液压油源负责将耗能系统润滑油输送到运动组件中,以提供系统所需的能量。

(2)液压传动系统。

液压传动系统包括传动容器和各种液压元件。

传动容器具有装满液压油,接收由液压油源输送的液压油并将其分配到各控制组件的功能,液压传动系统涉及比较复杂的液压运动学,在传动系统中要求用到各种液压元件,比较重要的有液压马达、液压缸、控制阀和安全阀。

(3)液压润滑系统。

液压润滑系统是指在安装完所有液压元件后所采用的技术。

液压传动系统不仅传递润滑油,还传递有来自各部件的热量。

液压润滑系统的目的是满足系统正常工作的需要,此外,还要防止润滑油中的气体和尘埃,以保证系统的正常运行。

以上便是构成一个液压系统的三个主要部分,重要的是要理解液压系统的工作原理、工作程序和各种元件的性能,才能够更好地运用液压系统。

卧式双面铣削组合机床液压传动Revised on November 25, 2020任务:设计卧式双面铣削组合机床的液压系统。

机床的加工对象为铸铁变速箱箱体,动作顺序为夹紧缸夹紧——工作台快速趋近工件——工作台进给——工作台快退——夹紧缸松开——原位停止。

工作台移动部件的总质量为400kg,加、减速时间为。

采用平导轨,静摩擦系数为,动摩擦系数为,夹紧缸行程为30mm,夹紧力为800N。

工作台快进行程为100mm,快进速度为/min,工进行程为200mm,工进速度为80~300m/min,轴向工作负载为12000N,快退速度为6m/min。

要求工作台运动平稳,夹紧力可调并保压。

金属切削机床的基本知识金属切削机床是采用切削(或特种加工)的方法将金属毛胚加工成所要求的几何形状、尺寸精度和表面质量的机械零件的机器,它是制造机器的机器,所以又称为“工作母机”或“工具机”,习惯上简称为机床。

机床的“母机”属性决定了它在国民经济中的重要地位。

在现代化的工业生产中,会大量使用各种机器、仪器、仪表和工具等技术设备,这些技术设备都是由机械制造部门提供的。

而在各类机械制造工厂中需要各种加工金属零件的设备,包括铸造的、锻压的、焊接的、热处理的和切削加工的设备。

由于机械零件的尺寸精度、形状精度、位置精度和表面质量目前主要靠切削加工方法来达到,所以金属切削机床担任的工作量约占机械制造总工作量的40%~60%。

在一般机械制造工厂拥有的技术设备中,机床占有相当大的比重,约在50%~60%。

另一方面,机床的质量和技术水品直接影响机械产品的质量和劳动生产率。

因此,一个国家生产的机床质量、技术水平、品种和产量以及机床的拥有量是衡量国家整个工业水平的重要标准。

本课题研究的意义、目的及内容液压传动的基本原理是在密闭的容器内,利用有压力的油液作为工作介质来实现能量转换和传递动力的。

其中的液体称为工作介质,一般为矿物油,它的作用和机械传动中的皮带、链条和齿轮等传动元件相类似。

液压传动课程设计题目:卧式双面铣削组合机床设计院系:物理与机电工程学院专业:机械设计制造及其自动化班级: 2011级机械(1)班姓名:***学号: **********指导老师:***起止日期:2013年5月20日—5月24日目录目录 (1)一、金属切削机床的基本知识 (2)二、设计过程 (3)1、技术要求 (3)2、工况分析 (4)3、确定主要参数 (6)4、绘制系统工况图 (7)5、拟定液压系统图 (8)6、液压元件选择 (12)1)工作原理分析 (10)2)系统压力损失计算 (14)3)液压温升计算 (16)三、设计心得体会 (17)四、参考文献 (18)一、金属切削机床的基本知识金属切削机床是采用切削(或特种加工)的方法将金属毛胚加工成所要求的几何形状、尺寸精度和表面质量的机械零件的机器,它是制造机器的机器,所以又称为“工作母机”或“工具机”,习惯上简称为机床。

机床的“母机”属性决定了它在国民经济中的重要地位。

在现代化的工业生产中,会大量使用各种机器、仪器、仪表和工具等技术设备,这些技术设备都是由机械制造部门提供的。

而在各类机械制造工厂中需要各种加工金属零件的设备,包括铸造的、锻压的、焊接的、热处理的和切削加工的设备。

由于机械零件的尺寸精度、形状精度、位置精度和表面质量目前主要靠切削加工方法来达到,所以金属切削机床担任的工作量约占机械制造总工作量的40%~60%。

在一般机械制造工厂拥有的技术设备中,机床占有相当大的比重,约在50%~60%。

另一方面,机床的质量和技术水品直接影响机械产品的质量和劳动生产率。

因此,一个国家生产的机床质量、技术水平、品种和产量以及机床的拥有量是衡量国家整个工业水平的重要标准。

二、设计过程1).技术要求设计卧式双面铣削组合机床的液压系统。

机床的加工对象为铸铁变速箱箱体,动作顺序为夹紧缸夹紧→工作台快速趋近工件→工作台进给→工作台快退→夹紧缸松开→原位停止。

工作台移动部件的总重力为480kg ,加、减速时间为0.2s ,采用平导轨,静、动摩擦因数μs=0.2,μd=0.1。

卧式双面铣削加工中心的液压系统设计1. 引言卧式双面铣削加工中心是一种先进的机械设备,用于加工平面零件的同时进行双面铣削操作。

液压系统是该设备的重要部分,用于提供所需的动力和控制。

本文将探讨卧式双面铣削加工中心液压系统的设计问题。

2. 设计要求卧式双面铣削加工中心的液压系统设计应满足以下要求:- 系统应具有足够的压力和流量,以满足零件加工的需求。

- 系统应具有稳定的工作性能,确保加工过程的准确性和精度。

- 系统应具有快速响应的能力,以提高生产效率。

- 系统应具有可靠的安全保护措施,避免意外事故的发生。

3. 液压系统设计方案针对以上要求,可以采取以下设计方案:- 选择适当的液压泵和液压马达,以确保系统具有足够的压力和流量。

- 使用高质量的液压阀门和控制元件,以实现稳定的工作性能。

- 使用高响应的液压缸和液压阀门,以提高系统的响应速度。

- 添加液压缸和阀门的位置传感器和压力传感器,以实现系统的自动化控制和安全保护。

4. 具体设计细节详细的液压系统设计细节应包括以下内容:- 液压泵和液压马达的选型和参数设定。

- 液压阀门和控制元件的选型和布局。

- 液压缸和液压阀门的布置和连接方式。

- 位置传感器和压力传感器的选择和安装位置。

- 安全保护措施的设计和实施。

5. 结论卧式双面铣削加工中心的液压系统设计是确保设备正常运行的关键因素。

通过选择适当的设备和合理的设计方案,可以实现系统的高效工作和安全运行。

在设计过程中,需充分考虑系统的压力、流量、稳定性和响应速度等方面,以满足加工要求并提高生产效率。

卧式双面说削组合机床的液压专业系统设计篷加工时连续切削,切削力变化小,故采用节流调速的开式回路是合适 的,为了增加运动的平稳性,进油路夹速度阀。

2.快退时, 液压缸 有杆腔进油压力为弓, 无杆腔回泊 ,压力为丹, 艾压缸的工况图1336 032222.13 1.43 n q13.361.5TTil/nn0.061).0713005001/minAp“.而 p” = . . Apr.询速画路的选择该机床液压系统的功率小(vikw ),速度较蔺;钻M-ll2 .汕源及其压力控制回路的选择该系统由低压大流量和高压小流量两个阶段组成,因此为了节能,考虑采用叶片泵汕源供油。

山目O O /.快速运动与换向回路U I林I由于差动连接时液压缸的推力比非差动连接时小,速度比非差动连接时大,当加大油泵流量时,可以得到较快的运动速度因此在双泵供汕的基础上,快进时采用液压缸差动连接快速运动回路,快退时采用液压缸有杆腔进油,无杆腔回油的快速运动回路。

为防止洗削后工件蓦地前冲,液压缸需保持一定的回油背压,采用单向阀。

E QZL V屯广II3 .速度换接回路由工况图可以看出,当动力头部件从快进转为工进时滑台速度变化较大,可选用行程开关来控制快进转工进的速度换接,以减少液压冲击。

4.压力控制回路在大泵出口并联一电液比例压力阀,实现系统的无极调压。

在小泵出口并联一溢流阀,形成液压油源。

5 .行程终点的控制方式这台机床用于钻、篷孔(通孔与不通孔)加工,因此要求行程终点的定位精度高因此在行程终点釆用死挡铁停留的控制方式。

6・组成液压系统绘原理图将上述所选定的液压回路进行组合,并根据要求作必要的修改补充,即组成如以下图1一3所示的液压系统图。

为便于观察调整压力,在液压泵的进口处、背压阀和液压缸无腔进口处设置测压点,并设置多点压力表开关。

这样只需一个压力表即能观测各点压力。

山“图1-3液压系统原理图液压系统中各电磁铁的动作顺序如表3-2 所7K。

液压与气压传动技术课程设计说明书专业:__________学号:_______姓名:_______________指导教师:________1设计题目卧式双面铣削组合机床的液压系统设计2设计要求 (2)3液压传动系统的设计与计算 (3)3.1分析液压系统工况 (3)3.2确定主要参数 (6)1.初定液压缸的工作压力 (6)2.液压缸主要参数的确定 (6)3.绘制液压系统工况图 (6)3.3绘制液压传动系统原理图 (8)1.调速回路的选择 (8)2.油源及其压力控制回路的选择 (9)3.快速运动与换向回路 (9)4.速度换接回路 (9)5.压力控制回路 (9)6.行程终点的控制方式 (9)7.组成液压系统绘原理图 (9)3.4计算与选择液压元件 (11)1.液压泵 (11)2.阀类元件及辅助元件的选择 (11)3.油管的选择 (11)4.确定油箱容积 (11)3.5液压系统性能验算 (12)1压力损失的验算131.1工作进给时进油路压力损失 (13)1.2工作进给时回油路的压力损失 (13)1.3变量泵出口处的压力Pp (13)1.4系统压力损失验算 (13)2 系统温升的验算 (14)4液压缸的设计 (15)4.1液压缸工作压力的确定 (15)4.2液压缸的内径D和活塞杆d前面已经计算 (15)4.3液压缸的壁厚和外径的计算 (15)4.4缸盖厚度的确定 (15)5设计小结 (16)6参考文献 (16)1. 设计题目 卧式双面铣削组合机床的液压系统设计2•设计要求设计一台卧式双面铳削组合机床液压系统,加工对象为变速箱的两侧面。

动作顺序为: 夹紧缸夹紧f 动力滑台快进f 动力滑台工进f 动力滑台快退f 夹紧缸松开f 原位停止。

滑台工进轴向阻力为11800N ,夹紧缸夹紧力为 8000N ,滑台移动部件质量为204kg 。

滑台快进速度为3.5m/min ,快退速度为 7m/min ,滑台工进速度为 100mm/min ,加、减速时间为 0.2s , 滑台快退行程为 500mm , 工进行程为200mm ,夹紧缸行程为 30mm 。

要求动力滑台速度平 稳,可在80~300mm/min 范围内调节,夹紧缸夹紧后需保压,夹紧缸内径为 70mm ,液压缸效率取0.9。

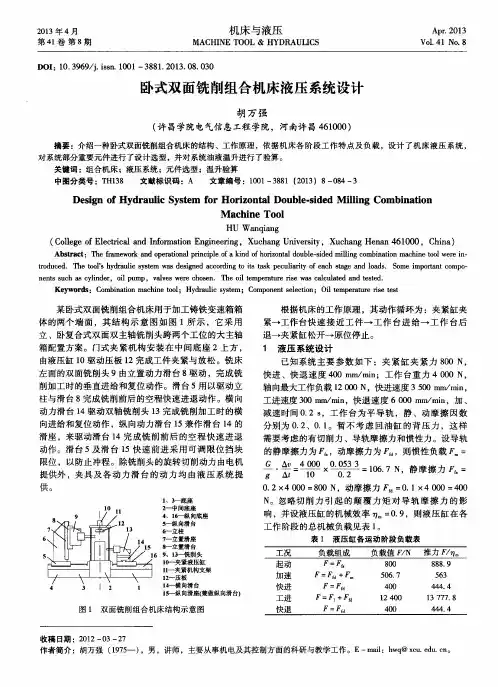

3•液压传动系统的设计与计算3.1分析液压系统工况负载分析中,暂不考虑回油腔的背压力,液压缸的密封装置产生的摩擦阻力 在机械效率中加以考虑。

因工作部件是卧式放置,重力的的水平分力为零,这样 需要考虑的力有:切削力,导轨摩擦力和惯性力。

导轨的正压力等于动力部件的 重力,设导轨的静摩擦力为F fs ,动摩擦力为F fd ,则如果忽略切削力引起的颠覆力矩对导轨摩擦力的影响,并设液压缸的机械效工作负载: 惯性负载:.V13 5F ai = m —= 204 59.5 Nt 60 92V2 3.5 — 0.1 F a2 = m —= 204 57.8N■t -:60 汉 0.2.V2 0—0.1 F a3二 m —-204 1.7N■t:6092L V2 7—0 F a4= m —= 204 119N■t: 60 汇0.2 静摩擦负载: 动摩擦负载:F fd =0.1 204 9.8-392N刊=11800NF fs =0.2 204 9.8 =399.84N率m =0.9,则液压缸在各工作阶段的总机械负载可以算出,见表3-1表3-1液压缸各运动阶段负载表运动阶段负载组成负载F/N 推力F=(F F爪快进启动F记399.84 444.27加速 F =(F fd +FJ 259.42 288.24匀速F记199.92 222.13 工进启动F = F w +F fd _Fa2 11942.12 13269.02匀速 F = F w + F fd11999.92 13333.24减速 F = F w+F fd —F a3 11998.22 13331.36 快退启动 F f 399.84 444.27加速F = F fd + F a4 318.92 354.36匀速F下199.92 222.13根据负载计算结果和已知的各阶段的速度,可绘制出负载图(F-I )和速度图(F-2)图3-1负载图和速度图3.2确定主要参数1.初定液压缸的工作压力组合机床液压系统的最大负载约为11800N查表9-2初选液压缸的设计压力P i = 3MPa o2.液压缸主要参数的确定由于差动连接时液压缸的推力比非差动连接时小,速度比非差动连接时大,当加大油泵流量时,可以得到较快的运动速度,因此采用差动连接。

为了减小液压泵的流量,液压缸选用单杆式的,并在快进时差动连接。

为防止铣削后工件突然前冲,液压缸需保持一定的回油背压,查表9-4暂取背压为P2=0.5MPa并取液压缸机械效率m =0.9。

则液压缸上的平衡方程进油:P1A1 - P2A2 F 快进回油:P1A2 二P2A1 F 快退又:2V1 W故液压缸无杆腔的有效面积:F + P2 A2 13333.24 +0.5A2Al u 匸A i = 50cm2液压缸内径:按GB/T2348-1980,取标准值D=80mm因A1=3A2,故活塞杆直径d=0.816D=63m(标准直径)则液压缸有效面积为:A1 D2802cm2=50.24cm24 4A2 (D2-d2) (802-632) cm2= 19.09cm24 43.绘制液压系统工况图差动连接快进时,液压缸有杆腔压力P2必须大于无杆腔压力P1,其差值估取P2-P1=0.5MPa并注意到启动瞬间液压缸尚未移动,此时△ P=0;另外取快退时的回油压力损失为0.5MP&根据假定条件经计算得到液压缸工作循环中各阶段的压力.流量和功率,并可绘出其工况图3 106表3—1液压缸在不同工作阶段的压力、流量和功率值注:1•差动连接时,回油到进油之间的压力损失邛二 5 105pa,而P"P j=P2.快退时,液压缸有杆腔进油,压力为j,无杆腔回油,压力为Pb液压缸的工况图:cm勺3.3绘制液压传动系统原理图1•调速回路的选择该机床液压系统的功率小(<1kW ,速度较低;钻镗加工时连续切削,切削力变化小,故采用节流调速的开式回路是合适的,为了增加运动的平稳性,进油路夹速度阀。

2•油源及其压力控制回路的选择该系统由低压大流量和高压小流量两个阶段组成,因此为了节能,考虑采用叶片泵油源供油。

3•快速运动与换向回路由于差动连接时液压缸的推力比非差动连接时小,速度比非差动连接时大,当加大油泵流量时,可以得到较快的运动速度因此在双泵供油的基础上,快进时采用液压缸差动连接快速运动回路,快退时采用液压缸有杆腔进油,无杆腔回油的快速运动回路。

为防止铣削后工件突然前冲,液压缸需保持一定的回油背压,采用单向阀。

4•速度换接回路由工况图可以看出,当动力头部件从快进转为工进时滑台速度变化较大,可选用行程开关来控制快进转工进的速度换接,以减少液压冲击。

5•压力控制回路在大泵出口并联一电液比例压力阀,实现系统的无极调压。

在小泵出口并联一溢流阀,形成液压油源。

6•行程终点的控制方式这台机床用于钻、镗孔(通孔与不通孔)加工,因此要求行程终点的定位精度高因此在行程终点采用死挡铁停留的控制方式。

7•组成液压系统绘原理图将上述所选定的液压回路进行组合,并根据要求作必要的修改补充,即组成如下 为便于观察调整压力, 在液压泵的进口处、 背压阀和液压 并设置多点压力表开关。

这样只需一个压力表即能观测各图1-3液压系统原理图液压系统中各电磁铁的动作顺序如表所示。

动作名称 1YA 2YA 3YA4YA 5YA 6YA 定位 + - - - - - 夹紧 + - - - - - 工作台快进 - - + - + - 工作台工进 - - - + - + 工作台快退 - - + + + + 液压泵卸载- - - + - + 松开- + - - - - 拔销-+----3-2电磁铁动作顺序表图1-3所示的液压系统图。

缸无腔进口处设置测压点, 点压力。

13.4计算与选择液压元件1•液压泵液压缸在整个工作循环中的最大工作压力为2.84MP,如取进油路上的压力损失为0.8MPa,压力继电器调整压力高出系统最大工作压力之值为0.5MPa ,则小流量泵的最大工作压力应为Pp 仁(2.84+0.8+0.5)X2MPa=8.28MPa大流量泵是在快速运动时才向液压缸输油的,由工况图可知,快退时液压缸中的 工作压力比快进时大,如取进油路上的压力损失为 0.5MPa,则大流量泵的最高工作压力为Pp2=(1.5+0.5) X2 MPa=4MPa由工况图可知,两个液压泵应向液压缸提供的最大流量为13.36 X 2L/min ,若回路中的泄漏按液压缸输入流量的10%估计,则两个泵的总流量应为q p ^1.1 26.72L/min =29.392L/min 。

由于溢流阀的最小稳定溢流量为3L/min,而工进时输入液压缸的流量为 0.4~1.5L/min,由小流量泵单独供油,所以小液压泵的流量规格最少为3.4L/min 。

根据以上压力和流量的数值查阅产品样本,最后确定选取 PV2R1-6与PV2R1-23型叶片泵,其小泵和大泵的排量分别为4mL/r 和23.4mL/r ,又液压泵的容积效率没有给出,所以当泵的转速为1450r/min 时,液压泵的实际输出流量为q p (23.4*1400/1000) L/min =32.76L/min由于液压缸在快退时输入功率最大,这是液压泵工作压力为9.1MPa,流量为33.934L/min,取泵的总效率为 0.75,则液压泵驱动电动机所需的功率为根据此数值按 JB/T10391-2002,,查阅JB/T 9616-1999 选取Y90L-4型电动机,其额定功率P n =1.5KW ,额定转速n n = 1400r / min 。

2. 阀类元件及辅助元件的选择根据阀类及辅助元件所在油路的最大工作压力和通过该元件的最大实际流量,可 以选出这些液压元件的型号及规格见表3—3P P Q P nP2.0 32.76 60 0.75-1.46KW表3—3元件的型号及规格3.油管的选择各元件间连接管道的规格按元件接口处尺寸决定,液压缸进、出油管则按输入、输出的最大流量计算。

由于液压泵的具体选定之后液压缸在各阶段的进、出流量已与原定数值不同;又对液压缸工作时,每一个泵均供两条支路,所以每条支路所需流量为总流量的一半,重新计算如表3—4所示表—液压缸的进、出流量和运动速度流量、速度快进 工进快退输入流量/(L/mi n)q^Ai q p ) /(A 1 —A 2)J50.24於2.76)/【2*50.24 _J9.09)J /6.42q 1= q p / 2 =16.38排出流量/(L/mi n)q 2 =( A 2q 1 ) / A&9.09 >32.76)/(2x50.24) =6.23q 1 乂0.4 〜1.5)xA/A 90.4 〜1.5)X19.09/50.24 -0.15-0.57q2 =(A q 1) / A 2—(50.20^2.76)/(19.0^2) =43.11运动速度/(m/mi n)q 1 =q p /(Ai -A 2)932.76 翅0)/【(50.24 J9.09)埠】 =5.25q 2 =q 1 / A910x32.76)/(19.09x20)J.58由表中的数据可知所选液压泵的型号、规格适合。