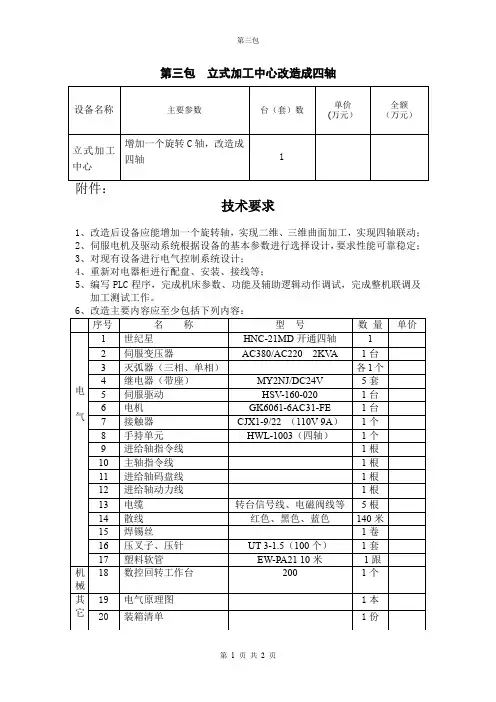

加工中心安装第四轴方法

- 格式:doc

- 大小:2.08 MB

- 文档页数:3

四轴卧式加工中心操作方法

四轴卧式加工中心的操作方法如下:

1. 开机准备:按照机床的相关操作规程进行开机准备工作,包括检查润滑油、冷却液、刀具等供应情况,检查夹具和工件的固定情况。

2. 编程:根据加工工件的要求,使用CAM软件编写加工程序,包括刀具路径、切削参数、工件坐标系等。

3. 取刀装料:根据加工程序,选择合适的刀具并正确安装到刀库或刀头上,然后将待加工工件安装到夹具上,并调整好工件的位置和夹紧力。

4. 参数设置:根据加工程序中的要求,进入机床控制系统的参数界面,设置加工参数,包括切削速度、进给速度、刀具补偿等。

5. 启动运行:确认各项准备工作都已完成后,通过机床控制系统启动机床运行,开始加工操作。

6. 监控过程:在加工过程中,及时观察机床的运行状态,注意刀具和工件的运动情况,确保加工过程的安全和稳定。

7. 轴向调整:根据实际加工情况,可能需要对四轴进行调整,包括旋转轴的角

度调整、工件坐标系的调整等。

8. 完成加工:等待加工程序执行完毕后,关闭机床运行,然后对加工过的工件进行检查,确认加工质量是否符合要求。

9. 关机和清洁:按照机床的关机程序进行关机操作,然后清理加工区域,包括清理切削液、切屑等,并按照要求对机床进行日常维护。

FANUC 0i MD 加装四轴设定方法

一、第四轴功能开通操作:

1.把FANUC提供的放入CF卡根目录下;

2.设置 I/O=4 PWE=1,把参数、PMC参数、程序、宏程序、宏变量等全部分步备份:

方式或急停状态下,按SYSTEM→参数→操作→>→OP读→执行。

“执行”闪烁,几秒后完成,显示“SV5136 FSSB放大器数量不足”、“SR5527选项设定正常结束”和“PW0000”报警,提示重启系统。

4.重启后恢复相关参数、程序等完成功能追加操作(注:由于轴名称和控

制轴数量未定义,此时还不能显示)。

二.第四轴参数设定操作:

1.先关机,断电,接线确认(包括电器箱内线与转台部分的信号线与动力线);

2.确认机床各轴的伺服电机型号,并从下表中找出电机代码以备设定2020参数时使用;

(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17) (β

is 8/3000=258 βis 12/2000=269 βis 12/3000=272 βis 22/2000=274) 方式或急停状态下,按SYSTEM→>→SV设定→PAGE→第4轴页面设定初

始化参数(在参数设定过程中若有重启电源报警时请进行重启电源操作);

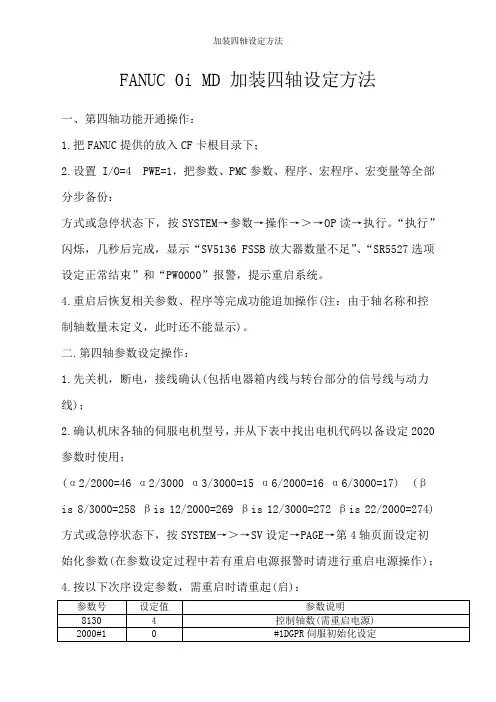

4.按以下次序设定参数,需重启时请重起(启):

注:10mm螺距丝杠与伺服电机直联时 2084=1、2085=100、1821=10000 16mm螺距丝杠与伺服电机直联时 2084=2、2085=125、1821=16000

以上是追加四轴的方法。

四轴数控铣床操作方法1.确认机床设备的开机状态,包括主电源、气源是否正常通电、照明设备是否正常,是否有异常声音等。

2.将加工材料放置在机床工作台上,并固定好。

注意需要使用专门的夹具将材料夹紧,以确保加工过程中不会发生移动。

3.打开数控铣床的操作系统,通常是通过计算机进行控制。

登录系统后,按照操作界面的指示,进行相应的设置。

主要包括工作坐标系的设置、刀具参数的选择和工艺参数的输入。

4.进行刀具的装夹和刀具长度的测定。

首先,将所需的刀具安装到刀架上,然后进行刀具长度的测定。

这一步很重要,因为刀具长度的准确性对加工结果有很大的影响。

5.设置加工工艺参数,如进给速度、切削速度、切削深度等。

这些参数的设置通常需根据材料的性质和加工要求进行选择。

6.进行工件坐标的设定和测量。

根据工艺图纸或加工要求,输入工件坐标,并使用测量仪器进行测量以确保坐标的准确性。

7.进行试切和调整。

在正式加工之前,通常需要进行试切来验证工艺参数的合理性和切削效果。

如果有必要,可以进行参数的微调。

8.启动数控铣床的自动加工程序。

按下启动按钮后,数控铣床将开始自动进行切削。

在整个加工过程中,操作人员需要仔细观察,确保加工过程的稳定和正常。

9.加工完成后,关闭主电源,将加工好的工件取下。

注意,加工结束后需要对数控铣床进行清洁,包括将边角料和切削液清理干净,以确保设备的良好状态。

10.将数控铣床的操作系统关闭,退出程序。

将工作台和工具进行整理后,关闭数控铣床的主电源,将设备彻底断开电源。

以上是四轴数控铣床的操作方法。

在实际操作中,需要根据具体的加工要求和设备情况进行调整和操作。

同时,操作人员需要具备一定的加工经验和专业知识,以确保操作的安全和精确性。

1。

目的是实现一次装夹可以加工多处带角度部位,同时也可以实现4轴联动加工,加工复杂型面、提高加工质量和加工效率。

机床的几何精度是加工精度的基础,只有机床的几何精度达到要求才能保证加工精度。

在实际生产加工中,由于受到各种因素的影响,如误操作、加工振动等的影响,会使机床自身的精度发生变化。

此四轴回转式加工中心在加工精密零部件时,有不合格的情况出现,经过三坐标检测,发现工件的位置度偏差较大,经过分析,是第四轴转台的精度问题导致工件超差。

一、第四轴精度调整操作首先自制一个圆形标准棒,材料是45#钢,经过调质处理,防止发生变形。

标准棒直径20mm,长度200mm,同轴度小于0.02mm。

因为标准棒的直径和长度的比例是1:10,长度也较长,一般加工的工件长度在200mm以内,工件的精度要求一般都在0.02mm以内,所以如果用标准棒做调整时精度保证在这个范围内,加工出来的产品也不会有问题。

(一)第四轴转台与机床X向平行度调整把转台上的三爪卡盘清理干净,标准棒装夹在转台的三爪卡盘内。

将百分表装入磁力表坐上,把磁力表座固定在机床主轴上。

百分表的表针压在标准棒的上母线,摇动机床手轮,使其表针沿着标准棒的轴线方向运动,看百分表是否有变动。

如果变动小于0.02mm,默认为转台与机床台面水平方向一致。

如果变动大于0.02mm,稍稍松动转台固定螺栓,在转台基座下方垫塞尺,塞尺的大小根据百分表反映的数值调节,然后反复摇动手轮和替换塞尺,调至百分表在0.02mm以内,也就达到了转台与机床台面水平方向一致的要求。

百分表的表针压在标准棒的侧母线,摇动机床手轮,使其表针沿着标准棒的轴线方向运动,看百分表是否有变动。

如果变动小于0.02mm,默认为转台与机床X向平行。

如果变动大于0.02mm,稍稍松动转台固定螺栓,用铜棒敲击转台基座,反复摇动手轮和敲击基座,调至百分表在0.02mm以内,也就达到了标准棒的侧母线与机床X向平行的要求,然后固定好转台基座的锁紧螺栓。

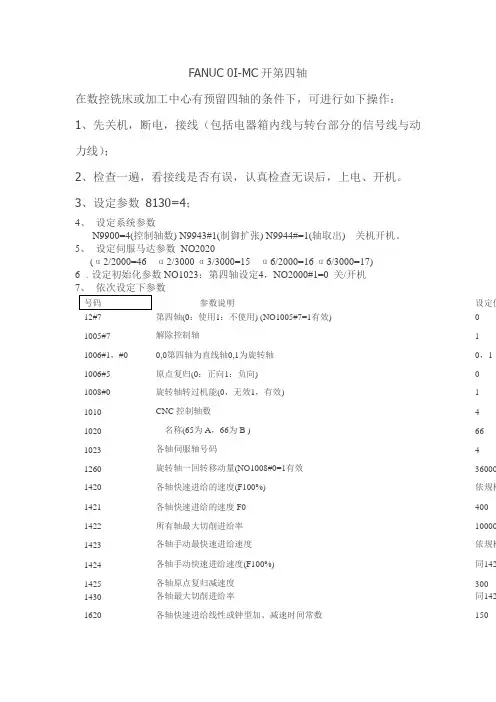

FANUC 0I-MC开第四轴在数控铣床或加工中心有预留四轴的条件下,可进行如下操作:1、先关机,断电,接线(包括电器箱内线与转台部分的信号线与动力线);2、检查一遍,看接线是否有误,认真检查无误后,上电、开机。

3、设定参数8130=4;4、设定系统参数N9900=4(控制轴数) N9943#1(制御扩张) N9944#=1(轴取出) 关机开机。

5、设定伺服马达参数NO2020(α2/2000=46 α2/3000 α3/3000=15 α6/2000=16 α6/3000=17)6、设定初始化参数NO1023:第四轴设定4,NO2000#1=0 关/开机7、依次设定下参数号码参数说明设定值12#7第四轴(0:使用1:不使用) (NO1005#7=1有效)01005#7解除控制轴1 1006#1,#00,0第四轴为直线轴0,1为旋转轴0,1 1006#5原点复归(0:正向1:负向)0 1008#0旋转轴转过机能(0,无效1,有效)1 1010CNC控制轴数4 1020名称(65为A,66为B ) 66 1023各轴伺服轴号码4 1260旋转轴一回转移动量(NO1008#0=1有效36000 1420各轴快速进给的速度(F100%)依规格1421各轴快速进给的速度F0400 1422所有轴最大切削进给率10000 1423各轴手动最快速进给速度依规格1424各轴手动快速进给速度(F100%)同1421425各轴原点复归减速度300 1430各轴最大切削进给率同1421620各轴快速进给线性或钟型加、减速时间常数1501621各轴快速进给钟型加、减速时间常数501622各轴切削慢速进给加,减速时间常数60 1624各轴手动慢速进给加,减速时间常数601820各轴CMR指令倍率2 1821各轴参考计数器容量依规格1825各轴位置回路增益3000号码参数说明设定值1826各轴定位宽度201827各轴切削进给定位宽度(NO1801#4=1时有效)201828各轴移动中位置偏差极限值依规格1829各轴停止中位置偏差极限值5001850各轴栅格飘移量依规格1851各轴慢速进给(G01)背隙量依规格1852各轴快速进给(G00)背隙量NO1800#4=1时有效依规格2001AMR00000002021各轴负载惯量比2562022各轴马达旋转方向(CW-111,CCW111)-1112023各轴速度回授脉波数81922024各轴位置回授脉波数125002084各轴混合齿数比之分子(N)依规格2085各轴混合齿数比之分母(M)依规格需要修改的K参数:K6.0=0第四轴动作时电磁阀为0:松开1:夹紧)K8.2=0第四轴夹紧时是否伺服OFF。

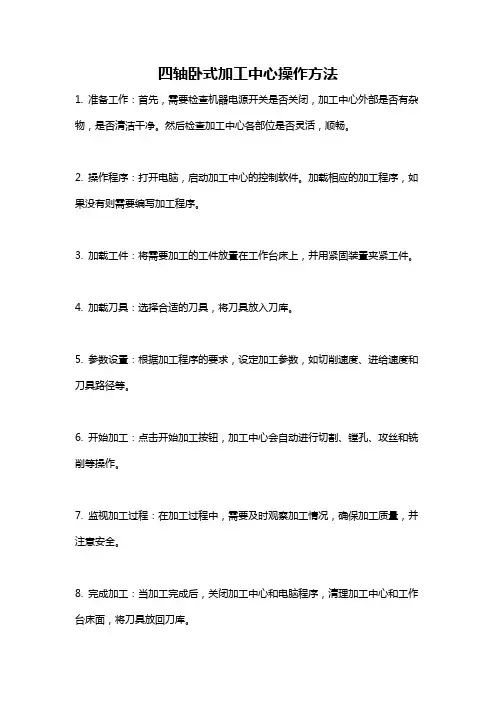

四轴卧式加工中心操作方法

1. 准备工作:首先,需要检查机器电源开关是否关闭,加工中心外部是否有杂物,是否清洁干净。

然后检查加工中心各部位是否灵活,顺畅。

2. 操作程序:打开电脑,启动加工中心的控制软件。

加载相应的加工程序,如果没有则需要编写加工程序。

3. 加载工件:将需要加工的工件放置在工作台床上,并用紧固装置夹紧工件。

4. 加载刀具:选择合适的刀具,将刀具放入刀库。

5. 参数设置:根据加工程序的要求,设定加工参数,如切削速度、进给速度和刀具路径等。

6. 开始加工:点击开始加工按钮,加工中心会自动进行切割、镗孔、攻丝和铣削等操作。

7. 监视加工过程:在加工过程中,需要及时观察加工情况,确保加工质量,并注意安全。

8. 完成加工:当加工完成后,关闭加工中心和电脑程序,清理加工中心和工作台床面,将刀具放回刀库。

以上就是四轴卧式加工中心的操作方法,需要注意的是,在使用加工中心时一定要注意安全,遵守相关操作规程,确保加工质量和人员安全。

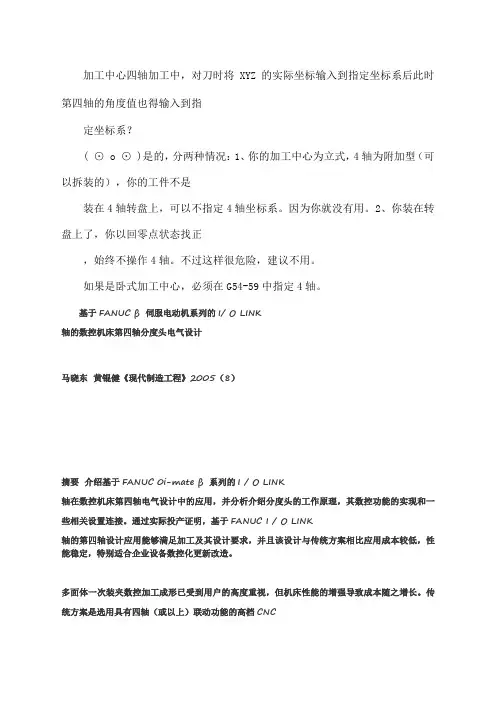

加工中心四轴加工中,对刀时将XYZ的实际坐标输入到指定坐标系后此时第四轴的角度值也得输入到指定坐标系?( ⊙ o ⊙ )是的,分两种情况:1、你的加工中心为立式,4轴为附加型(可以拆装的),你的工件不是装在4轴转盘上,可以不指定4轴坐标系。

因为你就没有用。

2、你装在转盘上了,你以回零点状态找正,始终不操作4轴。

不过这样很危险,建议不用。

如果是卧式加工中心,必须在G54-59中指定4轴。

基于FANUC β 伺服电动机系列的I/ O LINK轴的数控机床第四轴分度头电气设计马晓东黄锟健《现代制造工程》2005(8)摘要介绍基于FANUC 0i-mate β 系列的I / O LINK轴在数控机床第四轴电气设计中的应用,并分析介绍分度头的工作原理,其数控功能的实现和一些相关设置连接。

通过实际投产证明,基于FANUC I / O LINK轴的第四轴设计应用能够满足加工及其设计要求,并且该设计与传统方案相比应用成本较低,性能稳定,特别适合企业设备数控化更新改造。

多面体一次装夹数控加工成形已受到用户的高度重视,但机床性能的增强导致成本随之增长。

传统方案是选用具有四轴(或以上)联动功能的高档CNC系统,虽然其控制功能强大,但价格昂贵。

为此又发展到三轴CNC 系统加挂标准PMC轴驱动模块来实现第四轴功能,使成本投入较前者有所降低。

本文提供了一种性能可靠、成本投入更加优化,并且在实际生产中得以验证的三轴CNC系统的第四轴电气设计方案———基于FANUC 0i—mate β 系列的I / O LINK 轴数控机床第四轴分度头电气设计方法,并阐述I / O LINK轴特点及其在第四轴分度头电气设计应用中的关键技术问题。

1 第四轴分度头动作分析及设计要求一般情况下数控铣床或加工中心有X、Y、Z三个基本轴,其他旋转、进给轴为第四轴,后者可以实现刀库定位,回转工作台、分度头的旋转定位,更高级的系统还可以与基本轴进行插补运算,实现四轴、五轴联动。

HAAS的HA5C数字分度磁头是一种全自动的、可编程的、旋转定位装置。

这种装置由两个部分组成:一张夹持工件的机械工作台以及一个控制芯轴旋转的电子装置。

通过把角运动编入控制器的内存,然后按下前面板上的“循环起动”按钮,就能够实现对工件的定位。

本装置专门设计用来在二次加工(譬如铣、钻和攻丝)中迅速对部件进行定位。

本设备特别适用于自动机床,譬如数控铣床和自动化生产机床。

通过您的设备即可激活遥控,且无需人员帮助,从而实现全自动操作。

而且,一台装置可用于几种不同的机床,因此可以减少对多台装置的需求。

芯轴通过一种专门接地的、自锁蜗杆和蜗轮装置就能够实现对芯轴的定位。

把蜗杆连接到一个伺服马达上。

您不再会受到24或者48位分度板的限制。

简单的编程操作就可以很容易地解决奇数螺栓圆周和不均匀的钻孔间距问题。

控制器可以对控制器进行编程,以按照(顺时针或者逆时针方向)来旋转芯轴,步骤尺寸从0.001到999.999度。

内存中可存储99个不同步骤。

此外,可以重复(或者循环)每一个步骤多达999次。

控制器的内存是不易挥发,这样即使在切断电源时也可保存您的程序。

您可以存储7种不同的程序(程序0到程序6)。

可以编辑芯轴,使之按照每秒0.001度的给料速度来旋转,最高可达每秒270度(适用于快速定位)。

也可以编辑或者手控激活一种ZERO RETURN(归零)功能,即把芯轴返回到它的初始起动位置。

使用可选择的RS-232接口来上传、下载、输入数据,读取位置、起动和停止马达操作。

良好的机加工做法规定了严密固定的部件及其装配。

HA5C型的设计是按照3种方式来提供这种加工。

紧公差的蜗杆和蜗轮、芯轴与机身的大承压区域以及伺服马达提供了锁定。

要考虑蜗轮能够自行锁定,这是因为蜗杆可以驱动蜗轮,而反之却不行。

这个原则就象您试图通过推动工作台来转动您的铣床上的手柄。

伺服马达进一步保证了锁定运动,它可通过电子停止来防止任何细微的运动。

即使是会摧毁分度磁头的最严重的切削操作也不能导致芯轴旋转。

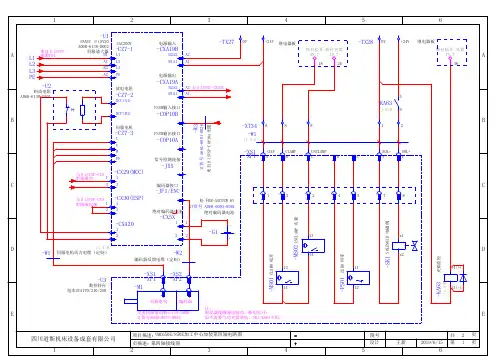

第四轴安装手顺书一:第四轴伺服模块的安装:第四轴伺服模块安装前的伺服连接状况如下所示:③Y/Z轴伺服模块X轴伺服模块主轴伺服模块电源模块①②1.拆下①所示的盖板,然后将第四轴伺服模块安装于此处。

2.拆下②所示的盖板,便可以看到伺服模块间的相互连接状况。

如下图所示:直流母线连接AC200V连接3.使用直流母线排、软电线,将第四轴伺服模块与其他的伺服模块之间如上图连接起来。

4.将Y/Z轴伺服模块CN1A接口(③所指示)处的插头(插头编号为X121)拔下,将其连接于第四轴伺服模块的CN1A接口。

5.使用一根白色的电缆,将第四轴伺服模块的CN1B接口(在CN1A 接口右侧)和Y/Z轴伺服模块CN1A接口连接起来6.将第四轴伺服电机的编码器电缆插头连接在第四轴伺服模块的CN2接口(⑧所示位置)7.将第四轴伺服电机的电机动力电源线(U7/V7/W7)连接在第四轴伺服模块下部的接线端子处(U/V/W,⑨所示位置)。

将接地线(黄/绿色线)连接于第四轴伺服模块的底部(参阅X轴伺服模块的连接)。

8.连接完成后的状态如下图所示:第四轴伺服Y/Z轴伺服X轴伺服主轴伺服电源模块④⑤⑥⑦⑧⑨9.打开④、⑤、⑥、⑦所示位置处的小盖板,可以看到如上图所示的旋转设定开关。

将旋转开关的设定值依次设定为:主轴伺服模块 4X轴伺服模块0Y/Z轴伺服模块左侧开关(L):1 ,右侧开关(M):2第四轴伺服模块 3二:其他电气接线的连接:第四轴的连接除了伺服模块的连接之外,还需要连接相关的配合控制线路。

共包括以下几根连接线:1:2L+号线:直流24V电源2:427号线:第四轴参考点开关3:434号线:第四轴选择信号4:445号线:第四轴锁紧检测信号5:82号线,16号线:第四轴锁紧电磁阀控制线这些电气连接线的连接位置,位于电气柜右下角继电器电盘中的接线端子排上。

(注:安装台湾亘阳产第四轴时,需在2L+和434号线之间连接一根短接线)三:第四轴汽管的连接:第四轴气管安装在机床后部的气源分流块部位。

客户反馈问题及解决方案

关于立加第四轴安装的问题

客户名称东营万迪诺制动系统有限公司

故障机型DNM515

故障名称立加第四轴的安装

故障原因

解决此问题所需时间

解决方案

机械安装,将分度盘安装在工作台的X轴正方向,在Y方向的中间位置。

使用附带的压板固定。

尾座放置在X轴的负方向上,同分度盘同心。

如图所示

连接分度盘油管以及和尾座之间的液压油管。

电路安装

连接机床舱内的电机控制线和编码器线。

安装第四轴伺服放大器,连接24v电源线,连接放大器电源,连接电机电源,连接信号传输光缆。

如图所示

电机编码器接线插头

24v电源线

光缆连接

电源线接口

伺服电机动力线

连接图示的所有线路,在连接完毕线路之后,将电线整理整齐美观,(图片为调试阶段拍摄,未整理)。

剩余任务为调试机床参数。

参数见机床附带蓝皮书最后一页,第四轴参数调整。