齿轮箱试验台

- 格式:docx

- 大小:11.31 KB

- 文档页数:8

风电(变桨)齿轮箱加载试验台1、联接方式第一种开放式加载试验:电机---减速机---变桨齿轮箱—陪试齿轮箱---增速机---可控模拟负载第二种电封闭式加载试验:拖动单元和负载单元均采用交流模拟负载,负载单元的交流电能反馈到拖动单元的输入端,实现能量闭环。

2、加载控制方式自动P I D数字控制,操作十分方便。

举例:在转速1482rpm时,通过控制台数字设定加载扭矩210N.m后,可控模拟负载自动加载到210N.m,此时加载功率为33kw。

功率=转速*扭矩/9549=1482*210/9549=333、功能数字显示转速、加载扭矩、加载功率、表面温度等参数4、用户介绍中船重工重庆清平机械厂风电(增速)齿轮箱加载试验台1、联接方式第一种开放式加载试验:电机---增速齿轮箱--陪试齿轮箱---可控模拟负载?第二种电封闭式加载试验:拖动单元和负载单元均采用交流模拟负载,负载单元的交流电能反馈到拖动单元的输入端,实现能量闭环。

?2、加载控制方式自动P I D数字控制,操作十分方便。

举例:在转速1482rpm时,通过控制台数字设定加载扭矩2100N.m后,可控模拟负载自动加载到2100N.m,此时加载功率为326kw。

功率=转速*扭矩/9549=1482*2100/9549=3263、功能数字显示转速、加载扭矩、加载功率、表面温度等参数4、用户介绍南京高速齿轮箱厂风力发电专用齿轮箱试验台应用范围:各种变速箱简介:由电网引出的电能经整流器、逆变器后被电机转换为机械能,再通过齿轮箱将机械能传递给电机,转化为电能后反馈回整流器直流侧,这样,试验台系统内部电能--〉机械能--〉电能能量转换循环,只需较少的电网能量及较小的变压器容量,由电网提供系统的电气耗能和机械摩擦耗能即可完成试验。

功能特点:本系统交流变频互馈式传动试验台,用于对齿轮箱进行加载试验和测试。

交流变频互馈式传动试验台基本电气原理是:电网6kV的工频交流电经过高压受电开关柜进行隔离后送到变压器的原边,变压器输出有两套次边绕组(Y接、Δ接),两组三相之间相差30°,经整流柜内的两套整流装置整流后并联输出直流电(12脉波),再由驱动逆变器将直流电逆变为频率可调的交流电驱动电机按转速闭环运行;驱动电机与陪试减速器、被试减速器、加载电机之间依次机械联接运转,由加载变频器控制加载电机给被试减速器加载,控制加载电机工作在发电状态,以转矩闭环运行。

ZH-1 型机车齿轮箱磨合试验台使用说明书北京南北纵横轨道交通科技开发有限责任公司2005 年07 月目录ZH-1型机车齿轮箱磨合试验台......................................................... 1..1.用途、主要参数及构造 .......................................................... 3.1.1用途................................................................... .3...1.2主要参数.................................................................. 3..1.3 构造...................................................................... 3...2.使用方法 ..................................................................... 5..2.1试验准备.................................................................. 5..2.2试验................................................................... .5...2.3试验参考数据........................................................... 6..3.设备总成示意图 ............................................................... 7..4.电气原理图 ................................................................... 8..1. 用途、主要参数及构造 1.1用途ZH-1型机车齿轮箱磨合试验台可以实现东方红5型、东方红21型、GK1C 型内燃工矿机车的机车齿轮箱进行磨合试验。

实验11 封闭功率流式齿轮试验CLS —Ⅱ试验台为小型台式封闭功率流式齿轮试验台采用悬挂式齿轮箱不停机加载方式,加载方便、操作简单安全,耗能少。

在数据处理方面,即可直接用抄录数据手工计算方法,也可以计算机接口组成有数具采集处理,结果曲线显示,信息储存、打印输出等多种功能的自动化处理系统,该系统具有重量轻、机电一体化相结合等特点。

本试验台用于机械设计等课程的教学实验。

可进行齿轮传动效率试验,小模数齿轮的承载能力试验。

通过试验,使学生能了解封闭功率流式齿轮试验台的基本原理特点及齿轮传动效率的测试方法。

一、 实验目的1、 了解封闭功率流式齿轮试验台的基本原理、结构及特点2、 掌握齿轮传动效率的测试方法。

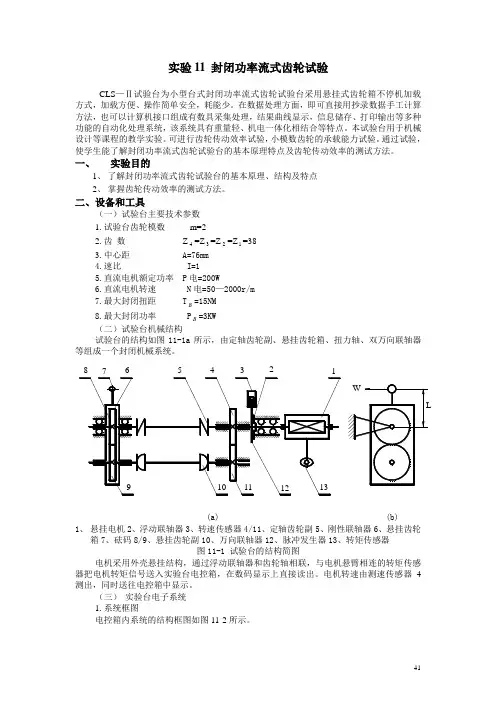

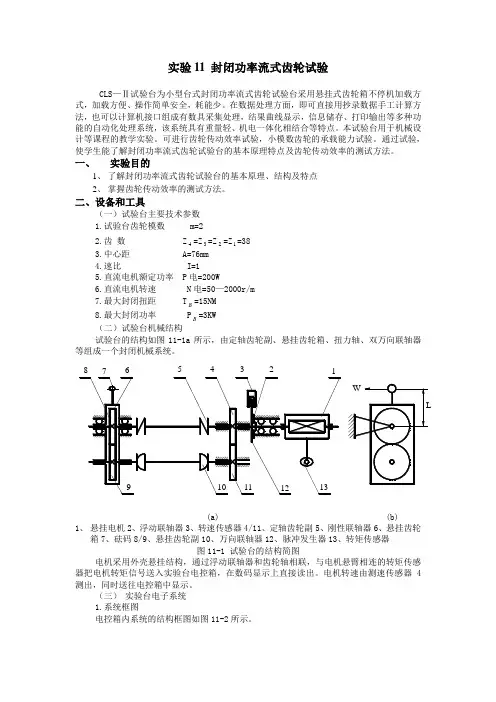

二、设备和工具(一)试验台主要技术参数 1.试验台齿轮模数 m=22.齿 数 Z 4=Z 3=Z 2=Z 1=383.中心距 A=76mm4.速比 I=15.直流电机额定功率 P 电=200W6.直流电机转速 N 电=50—2000r/m7.最大封闭扭距 T B =15NM8.最大封闭功率 P B =3KW (二)试验台机械结构试验台的结构如图11-1a 所示,由定轴齿轮副、悬挂齿轮箱、扭力轴、双万向联轴器等组成一个封闭机械系统。

(a) (b)1、 悬挂电机2、浮动联轴器3、转速传感器4/11、定轴齿轮副5、刚性联轴器6、悬挂齿轮箱7、砝码8/9、悬挂齿轮副10、万向联轴器12、脉冲发生器13、转矩传感器图11-1 试验台的结构简图电机采用外壳悬挂结构,通过浮动联轴器和齿轮轴相联,与电机悬臂相连的转矩传感器把电机转矩信号送入实验台电控箱,在数码显示上直接读出。

电机转速由测速传感器4测出,同时送往电控箱中显示。

(三) 实验台电子系统 1.系统框图电控箱内系统的结构框图如图11-2所示。

2345图11-2 实验台系统框图2.电控箱操作部分主要部分集中在电控箱正面的面板上,面板的布置如图11-3所示:图11-3 面板的布置图在电控箱背面备有微机RS232接口、转矩、转速输入接口等,其布置情况如图11-4示;图11-4 电控箱后板布置电源插座2、转矩增益调节电位器3、RS232接口4、转矩输入接口5、转速输入接口三、实验原理1、功率流方向的确定由图1(b)可知,试验台空载时,悬臂齿轮箱的杠杆通常处于水平位置,当加上一定载荷之后(通常加载砝码是0.5kg以上)悬臂齿轮箱会产生一定角度的翻转,这时扭力轴将有一个力矩T9作为齿轮9(其方向为顺时针),万向节也有一力矩T9`作用于齿轮9`,(其方向也为顺时针,如忽略磨檫,T 9`= T 9)。

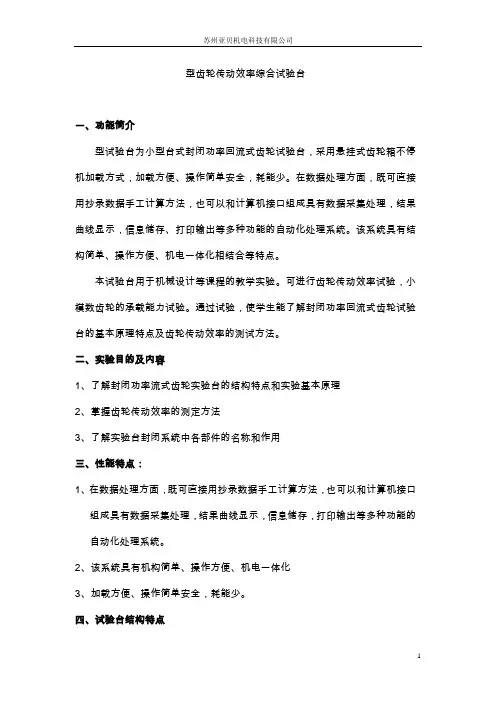

型齿轮传动效率综合试验台一、功能简介型试验台为小型台式封闭功率回流式齿轮试验台,采用悬挂式齿轮箱不停机加载方式,加载方便、操作简单安全,耗能少。

在数据处理方面,既可直接用抄录数据手工计算方法,也可以和计算机接口组成具有数据采集处理,结果曲线显示,信息储存、打印输出等多种功能的自动化处理系统。

该系统具有结构简单、操作方便、机电一体化相结合等特点。

本试验台用于机械设计等课程的教学实验。

可进行齿轮传动效率试验,小模数齿轮的承载能力试验。

通过试验,使学生能了解封闭功率回流式齿轮试验台的基本原理特点及齿轮传动效率的测试方法。

二、实验目的及内容1、了解封闭功率流式齿轮实验台的结构特点和实验基本原理2、掌握齿轮传动效率的测定方法3、了解实验台封闭系统中各部件的名称和作用三、性能特点:1、在数据处理方面,既可直接用抄录数据手工计算方法,也可以和计算机接口组成具有数据采集处理,结果曲线显示,信息储存,打印输出等多种功能的自动化处理系统。

2、该系统具有机构简单、操作方便、机电一体化3、加载方便、操作简单安全,耗能少。

四、试验台结构特点1、机械结构试验台的结构如图1(a)所示,由定轴齿轮副、悬挂齿轮箱、扭力轴、双万向联轴器等组成一个封闭机械系统。

结构如下图所示图1(a)1-底座 2-电机支承座 3-压力传感器支撑罩 4-压力传感器 5-压力杠杆6-电机悬臂套 7-直流调速电机 8-电机连接轴 9-光电测速盘 10-弹性柱销联轴器 11-齿轮箱体 12-斜齿轮 13-浮动联轴器 14-扭力轴 15-箱体支撑座16-悬挂箱体 17-加载杠杆 18-万向节联轴器 19-万向节传动轴2、测试系统实验台测试系统的结构框图如图2所示。

图2 实验台系统框图3、操作部分操作部分主要集中在实验台正面的面板上,面板的布置如图4所示:图4 面板布置图五、主要技术参数1.试验斜齿轮模数:m=2、螺旋角β=16°15′36″2.齿数:Z1=Z4=38、Z2=Z3=383.中心距:A=79.24.速比:i=15.永磁直流电动机:P=355W电=0~1200r/m6.电机调速范围:N电=12NM7.最大封闭扭矩:TB8.最大封闭功率:P=1.3KWB。

实验11 封闭功率流式齿轮试验CLS —Ⅱ试验台为小型台式封闭功率流式齿轮试验台采用悬挂式齿轮箱不停机加载方式,加载方便、操作简单安全,耗能少。

在数据处理方面,即可直接用抄录数据手工计算方法,也可以计算机接口组成有数具采集处理,结果曲线显示,信息储存、打印输出等多种功能的自动化处理系统,该系统具有重量轻、机电一体化相结合等特点。

本试验台用于机械设计等课程的教学实验。

可进行齿轮传动效率试验,小模数齿轮的承载能力试验。

通过试验,使学生能了解封闭功率流式齿轮试验台的基本原理特点及齿轮传动效率的测试方法。

一、 实验目的1、 了解封闭功率流式齿轮试验台的基本原理、结构及特点2、 掌握齿轮传动效率的测试方法。

二、设备和工具(一)试验台主要技术参数 1.试验台齿轮模数 m=22.齿 数 Z 4=Z 3=Z 2=Z 1=383.中心距 A=76mm4.速比 I=15.直流电机额定功率 P 电=200W6.直流电机转速 N 电=50—2000r/m7.最大封闭扭距 T B =15NM8.最大封闭功率 P B =3KW (二)试验台机械结构试验台的结构如图11-1a 所示,由定轴齿轮副、悬挂齿轮箱、扭力轴、双万向联轴器等组成一个封闭机械系统。

(a) (b)1、 悬挂电机2、浮动联轴器3、转速传感器4/11、定轴齿轮副5、刚性联轴器6、悬挂齿轮箱7、砝码8/9、悬挂齿轮副10、万向联轴器12、脉冲发生器13、转矩传感器图11-1 试验台的结构简图电机采用外壳悬挂结构,通过浮动联轴器和齿轮轴相联,与电机悬臂相连的转矩传感器把电机转矩信号送入实验台电控箱,在数码显示上直接读出。

电机转速由测速传感器4测出,同时送往电控箱中显示。

(三) 实验台电子系统 1.系统框图电控箱内系统的结构框图如图11-2所示。

2345图11-2 实验台系统框图2. 电控箱操作部分主要部分集中在电控箱正面的面板上,面板的布置如图11-3所示:图11-3 面板的布置图在电控箱背面备有微机RS232接口、转矩、转速输入接口等,其布置情况如图11-4示;图11-4 电控箱后板布置电源插座2、转矩增益调节电位器3、RS232接口4、转矩输入接口5、转速输入接口三、实验原理1、功率流方向的确定由图1(b)可知,试验台空载时,悬臂齿轮箱的杠杆通常处于水平位置,当加上一定载荷之后(通常加载砝码是0.5kg以上)悬臂齿轮箱会产生一定角度的翻转,这时扭力轴将有一个力矩T9作为齿轮9(其方向为顺时针),万向节也有一力矩T 9`作用于齿轮9`,(其方向也为顺时针,如忽略磨檫,T 9`= T 9)。

齿轮传动效率测试试验台设计说明书齿轮传动的效率即指一对齿轮的从动轮(轴)输出功率与主动轮(轴)输入功率之比。

当输入功率为P1,输出功率为P2时,则齿轮传动效率η可写为12221121///P P T n T n T iT η===式中:1T 、2T ——分别为输入轴和输出轴的转矩;1n 、2n ——分别为输入轴和输出轴的转速;i ——传动比,12/i n n =利用测试手段,通过测量齿轮试验箱的输入和输出轴的转矩和转速,即可由上式迅速确定齿轮的传动效率。

一:测定效率的方式:开放功率流式和封闭功率流式①开放功率流式:借助一个加载装置(机械制动器、电磁测功器或磁粉制动器)来消耗齿轮传动所传递的能量。

一般测试对象的功率减小时多采用此种形式。

优点:与实际工作情况一致,简单易行,实验装置安装方便。

缺点:动力消耗大,对于需作较长时间实验的场合(如疲劳试验),耗费能量尤其严重。

②封闭功率流式:采用输出功率反馈给输入从而形成功率流封闭。

一般测试对象的功率较大时或需作长时间试验时多采用此种形式。

优点:电源只提供齿轮传动中摩擦阻力所消耗的功率,可大大地减小功耗。

缺点:试验台的控制复杂,价格较高。

鉴于在学生实验中一般都是小功率,而且不需长时间试验,所以选择开放功率流式测定效率。

二:实验系统的技术参数1、齿轮箱的长度:400~600mm2、齿轮箱的宽度:200~400mm3、齿轮箱的高度:300~400mm4、转速调节范围:0~1440r/min5、传动比:2~206、功率条件范围:0~4kw7、扭矩测量范围:0~500N·m三:动力源①直流电动机:将直流电能转换为机械能的转动装置。

电动机定子提供磁场,直流电源向转子的绕组提供电流,换向器使转子电流与磁场产生的转矩保持方向不变。

特点:1.调速性能好。

所谓“调速性能”,是指电动机在一定负载的条件下,根据需要,人为地改变电动机的转速。

直流电动机可以在重负载条件下,实现均匀、平滑的无级调速,而且调速范围较宽。

目录第一章封闭齿轮实验台的介绍 (2)1.1.主要特性及用途 (2)1.2.组成部分及其工作原理 (2)1.3.实验机的操作 (3)1.4.齿轮的拆装 (3)1.5.测扭传感器的使用和标定 (4)1.6.配套仪器 (4)第二章多功能齿轮实验台的设计 (4)2.1.齿轮的设计计算 (4)2.2.输出轴的结构设计 (7)2.3.输入轴的结构设计 (12)2.4.滚动轴承的选择及其寿命计算 (16)2.5.键的选择 (17)2.6.联轴器的选择 (18)2.7.链传动的设计 (19)2.8.轴承端盖的设计 (23)总结 (24)参考文献 (25)英文翻译 (25)第一章.封闭齿轮实验台的介绍1.1.主要特性及用途本试验台为封闭功率流式,用直流电动机驱动,能在运行中进行双向加载,可同时进行封闭扭矩与电机扭矩的测量及显示。

本试验机最大封闭功率为40公斤米。

如改为单向加载最大可达80公斤米,转速为0—1000转/分,无级可调。

本试验机配有测量封闭牛局及电机你局的传感器及输出装置。

配以扭矩转换仪(数字频率计)可同时进行该两项扭矩的数字显示。

这两种传感器静态标定误差满载时低于0.2%。

本试验机可进行以下的试验:1.齿轮效率。

2.齿轮的承载能力(可按载荷谱模拟实际工作状态进行强度及寿命试验)。

1.2、组成部分及工作原理(参看附图)2.齿轮箱:被试齿轮箱及陪试齿轮箱为结构及尺寸完全相同,齿数比为1:1的两个齿轮箱,均安装在同一底板上。

3.加载器:用套筒滚珠及左右螺旋组成机械式加载器。

用专用钩子扳手旋动加载器螺旋,通过轴承及拉杆拉动套筒而使左、右旋的螺旋轮作反向旋转,从而使齿轮加载。

4.扭矩测量及显示装置:电机扭矩及封闭扭矩均用板行弹性元件及可变电容组成的传感器,通过随机转动的L.C振荡器输出频率扭矩而变的正弦波。

接收装置为一线圈,通过感应接受正弦波讯号,用屏蔽线接入扭矩转换装置(数字频率计)显示正弦波的频率。

经静态标定后频率即可转换成扭矩值。

风力发电机组齿轮箱试验要求以下是关于风力发电机组齿轮箱试验要求,希望内容对您有帮助,感谢您得阅读。

摘要:以下主要论述了风力发电齿轮箱试验的要求、空载试验、负载试验、批量生产试验等几个方面的有关要求。

主要适用于大功率风电齿轮箱。

一、前言:风力发电齿轮箱是风力发电机组的关键部件之一。

此齿轮箱设计要求严格,制造精度高,要求运行可靠性好,所以,齿轮箱的出厂试验显得尤为重要。

二、试验要求:1.试验所用仪器:①动力源:按齿轮箱的功率选用适当电机②试验台:按要求搭建③测量仪表:a.温度计、Pt100仪表:用于测量被试齿轮箱润滑油温度,轴承温度。

b.测振仪:测量振动。

要求测量高速轴,内齿圈外部等处振动量。

c.声级仪:测量试车噪音。

·d.转速表:测量齿轮箱轴及电机轴转速。

e.必要时应配有一台1/3倍频程频率分析仪,并进行FFT 分析。

2.试验润滑要求:试验用油必须采用与齿轮箱工作时完全一致的油品,润滑油路必须是齿轮箱正常工作时的油路,试验后应更换过滤器。

涂装时,为保证齿轮箱油路的完好性,不应拆卸各元件。

3.试验标准:①温度:齿轮箱最高温度不应超过80℃,高速轴轴承温度不能超过90℃。

②齿轮箱的空载噪音应不大于85dB(A),用GB3785中规定的Ⅰ型和Ⅰ型以上声级计,在额定转速下,在距齿轮箱中分面1米处测量,当环境噪声小于减速器噪声3dB(A)的情况下,应符合要求。

③振动:要求测量高速轴轴伸,内齿圈外部等处振动,应符合GB/T8543规定的C级。

④效率;齿轮箱效率视结构型式而定,一般应在96.5~97.5之间。

⑤清洁度:齿轮箱的清洁度应符合JB/T7929的有关规定。

三、空载试验由于风电齿轮箱在现场工作时均有约4o的倾角,所以空·载试验时要求模拟这一工况,以检查齿轮箱油润滑系统的工作情况。

图一:典型空载试车装置1、试车前先手动,确认无卡死现象后再正式启动。

2、按额定转速的30%、50%、80%各运行10分钟,观察无异常情况后再启动至额定转速。

FZG型齿面变化、试验报告表、齿轮试验台

维护与检查表(一)

FZG型齿面变化、试验报告表、齿轮试验台维护与检查表

一、FZG型齿面变化

FZG型齿面变化是通过在一定负载、速度和油液条件下,模拟实际工况下齿轮和齿轮箱的磨损,来评估润滑剂的性能和齿轮材料的耐磨性。

根据齿轮的生产材料和使用条件的不同,可分为FZG A、B、C、D、E、

F六个等级,其中FZG A等级最高,意味着在相同条件下的齿面磨损最小。

二、试验报告表

试验报告表是一份记录齿面变化试验数据的表格。

试验报告表不仅可

以用于数据分析和比较不同油液性能或齿轮生产材料的优劣,还可以

作为产品质量的证明。

试验报告表内容应包含试验编号、油液名称、

油液稠度、负载、速度、试验温度、试验时间、初始齿面粗糙度、末

端齿面粗糙度等信息。

三、齿轮试验台维护与检查表

齿轮试验台是进行齿面变化试验的关键设备,因此维护和检查齿轮试

验台至关重要。

以下是一份齿轮试验台常见的维护与检查表:

1.外观检查:检查齿轮试验台表面是否平整,各配件连接处是否牢固,有无异常振动或噪音等

2.润滑系统检查:检查润滑油是否充足、系统清洁程度是否达标,有无泄漏点

3.传动系统检查:检查传动系统的轴承、传动带、齿轮箱等组件的质量和运转情况

4.控制系统检查:检查齿轮试验台的控制系统是否正常运转,指示器读数是否正确

5.保险装置检查:检查安全装置是否完好,如温度传感器、过载保护装置等

以上就是关于FZG型齿面变化、试验报告表、齿轮试验台维护与检查表的介绍和说明。

在实际工作中,这些技术知识和工具方法可为齿轮设计制造和润滑管理提供指导,保障齿轮的质量和使用寿命。

齿轮箱试验台

摘要:随着科学技术的不断进步,机械设备向着高性能、高效率、高自动化和高可靠性的方向发展。

齿轮箱由于具有传动比固定、传动转矩大、结构紧凑等优点,被用于改变转速和传递动力的传动部件中, 它是机械设备的一个重要组成部分,本论文采用锥度轮轴连接和注油压装技术设计制造的机电相结合的齿轮箱试验台,具有结构简单、性能可靠、使用安全、迁移方便等优点,对机械制造行业具有重要的使用价值。

主要词:齿轮传动装置试验台结构分析原理设计

1 用途

本试验台适用于各种机型齿轮箱、轴承箱运行空运转试验。

在不使用变速箱和皮带轮及中心距不变的条件,能实现三级变速,完成其运转状态、机油压力、噪音及温升上网测试工作,根据测试数据,可对轴承、齿轮紧固件的装配质量作出判断,并确定齿轮箱和轴承箱的运转可靠性。

2 结构

齿轮箱试验台的构建见图1,又由电气控柜(件1)、塔式皮带轮组(件2)、传动轴承箱(件3)、电机座(件4)、安全栏(件5)、电机(件6)万向节传动轴(件7)、连接法兰(件8)、T 形槽平台(件9)、齿轮箱(件10)、螺旋千斤顶(件11)、齿轮箱固定座(件12)

组成

齿轮箱固定座是根据所实验的齿轮箱的待定几何形状而设计的,不同类型的齿轮箱,要有各自的专用固定座。

也能住实验室,固定座通过螺栓和螺母固定在T 形槽平台上,齿轮箱通过螺栓固定在固定座上。

3 工作原理

齿轮箱试验台的电源为380V、50Hz,电动机的启动方式为Y-△ 降压启动,控制路中采用时间继电器,用延时方法实现Y- △转换,动作时间可按公式计算,其中tq 代表电动机正常启

动时间(S), PN代表电动机额定功率(KM)。

tq也可根据实验调整确定,一般按15s—20s 控制。

电动机运转后,其动力传递方向为:电动机T塔式皮带轮组T传动轴承箱

T万向节传动轴T连接法兰T齿轮箱。

螺旋千斤顶的作用是:抵挡齿轮箱运转时作用在万向节传动轴上的反

扭矩,使齿轮箱平稳运转。

在试运转过程中,若遇到齿轮箱颤动,

只要将千斤顶调整到适合高度,颤动即可消失。

4 塔式皮带轮组

4.1 数学计算

公式(1)中R与r分别为两皮带轮半径;n1与n2分别为两皮带轮转速。

公式(2)中传动皮带长度的计算公式,其中L 为皮带长度,X 为两皮带轮中心距。

式(4)为式(3)的根,即两皮带路轮中心距离X。

在设计过程中,可从机械设计手册上选取适用的三角皮带,并由此得到皮带长度L。

R 与r 的确定,可根据结构空间任意假定一个皮带轮半径值,另一个皮带轮半径值即可有公式(1)推出。

R、r 及L 只确定之后,可对照公式(3)将公式(2)变成一元二次方程的标准形式,然后用公式(4)即可求得两皮带轮的中心距离。

4.2 塔式皮带轮组

塔式皮带轮组由电机皮带轮、被动皮带轮和三角皮带组成,见图2. 设计时,三角皮带轮的长度尽可能缩短

5 传动轴承箱

传动轴承箱由轴承箱壳、转轴及圆锥轴承组成。

转轴与皮带轮机法兰盘连接,采用1:50 锥度静压配合,能传递交变负载。

转轴两边分别与被动皮带轮和法兰盘连接。

6 电气设计齿轮箱试验台的电气部分由电动机、电气控制柜、电路板、按钮操纵盘和连接导线组成。

6.1 电路设计

图3 是为齿轮箱试验台设计的电路图。

各代号的含义分别为:QM弋表DZ10-100自动开关;KM1 KM2

KM3 KM4代表4个CJ10-100交流接触器;KR代表JR16B-150/3热继电器;SB1、SB2 SB3 SB4 SB5代表5个LA19-11A带指示灯的按钮开关;KA1 KA2 KA3 KA4代表4个JZ7-44中间继电器;KT代表JS7-2A时间继电器;TC代表BK-50控制变压器;HL1、HL6 HL7代表3 个XD1-6.3 信号灯;HL2、HL3 HL4 HL5 HL8代表5 个XZ6.3*0.15 指示灯泡;FU代表RL-15螺旋式熔断器;M代表Y200L-4电动机(30KW n=1470r/min)。

在运转食言时,个信号灯和指示灯的功用分别为:电源指示

(HL1)正转运行指示(HL2)正转点动指示灯(HL3)反转运行指示灯(HL4)、反转电动指示灯(HL5)、运行指示(HL6)启动指示(HL7)停车指示(HL8)。

各交流接触器的功用分别是:正转接通与分断(KM)反转接通与分断(KM2、丫形式接通与分断(KM3、△形接通与分断

(KM4)。

6.2 电器元件布置

把电器元件布置在电路板上,并在电路板后面进行接线主回路和控制回路分别选用BV-16mm、BV-1mm的聚****乙烯绝缘铜芯线,见图4。

6.3 按钮操纵盘把指示灯的控制按钮和信号灯合理布置在操纵盘上,可操纵方便、指示分明,见图5.操纵盘上的键号分别代表:电源指示标牌(件1 )、启动指示标牌(件2)、运行指标牌(件3)正传电动指示标牌(件4)、反转电动指示标牌(件5)、停车指示标牌(件6)、正转运行指示标牌(件7)、反转运行指示标牌(件8)。

7 润滑油齿轮箱在运转试验时,可使用SY1216-77 压缩机油,夏季使用19 号,冬季使用13 号。

加油时,其用量不得超过油尺规定刻度,在冬季尤其如此。

在寒冷的地区,若遇到电动机启动困难,可先把塔式皮带轮组的三角皮带调整到底速传动级,使之运转15min-25min, 直至润滑油稀化之后,再调整三角皮带到中速传动级,按试验指标逐级提高,也可采用把润滑用桶放在暖气旁加热的方法,使润滑油稀化,再加到齿轮箱中。

8 转速、升温、压力及仪表齿轮箱或轴承箱在实验台上进行空运转试

验时,其转速可按

n=0.8n 进行匹配,n 为齿轮箱输入轴转速,n1 为电动机最大功率时的转速。

各轴承的温升和润滑系统的机油压力,应正确测量。

轴承温升的测量点可设在安装轴承部位的箱体外壁上,其最高温声不得超过环境温度+50C,测温仪表可选用95-B型半导体点温计(0C -100 C) 或DHS-100X红外线测温仪(-18 C-425 C)。

机油压力的测量点可设在润滑油道位置高处的螺堵孔部位,即把机油压力表的螺纹连接部位紧固在润滑油道位置高处的螺纹中。

分别按操纵盒上的正、反转点动指示按钮,运转试验30s后,机油压力表应有0.05 MPa-0.30 MPa的压力显示。

测压仪表可选用Y-60型弹簧管压力表(0 MPa-0.6 MPa。

齿轮箱运转时,各轴承温升不得超过环境温度+50C,这是在齿轮箱输入轴转速为1975r/min 的条件下,经过试验得出的参数。

在做齿轮箱质量鉴定时,可以以此参数为基准,按各种不同类型齿轮箱的输入轴设计转速,适当增、减气温升检测值。

9 噪音及密封

齿轮箱在运转试验时,不得存在异音和渗漏油现象。

对漏油部位可涂抹适量LG-31 高分子液体密封胶,噪音限定值按最大允许噪音声压级不大于95dB 控制。