齿轮箱跑合试验台

- 格式:xls

- 大小:26.00 KB

- 文档页数:5

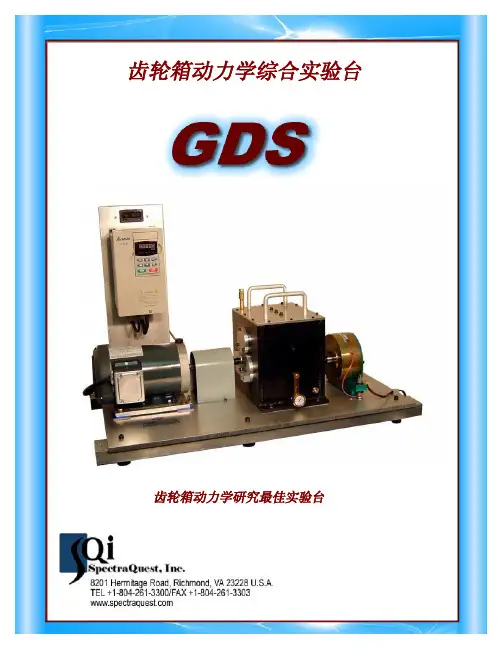

齿轮箱动力学综合实验台齿轮箱动力学研究最佳实验台S I M U L A T O R S 齿轮箱动力学综合实验台 (GD S )特点:v齿轮可以沿着平行轴滑动来改变系统的刚度,并且为其他设备提供足够的空间。

v适用于直齿轮和斜齿轮。

v损伤或磨损故障齿轮可用于振动特性的研究。

v通过更换轴承安装板来得到研究所需的齿间隙。

v通过模块化设计可更好地引入轴承故障和齿轮故障。

v复合安装定位件便于各类传感器的安装。

v便于故障诊断技术和先进信号处理方法研究。

v扭转负载可变速加载。

v 制动器可用附加装置替换。

齿轮箱可靠性研究最佳实验台 SpectraQuest 公司为实验和教学专门设计了可模拟工业齿轮箱的齿轮箱动力学综合实验台(GDS)。

齿轮箱包括一个带有滚动轴承的两级平行轴和磁力制动器。

该实验台所有组件的设计适用于基于诊断技术、润滑条件、磨损颗粒分析的齿轮箱动力学和噪声特性、健康监测、振动特性的研究。

该实验台性能稳定,可承受猛烈的载荷冲击,有充足的空间便于齿轮的更换、安装以及监测装置的安装。

该两级平行轴传动齿轮箱便于齿轮传动比的改变。

柔性齿轮箱故障诊断该实验台可模拟直齿和斜齿的齿面磨损、轮齿裂纹、齿面点蚀和缺齿等故障。

也可模拟滚动轴承内圈、外圈、滚动体故障及其耦合故障。

可通过调节侧隙来研究齿间隙的影响:增加齿间隙不会产生严重的后果(除了噪声的增加和旋转窜动),减少齿间隙可能导致齿面胶合和运行温度升高。

可引入单一故障,或同时引入多个故障,研究其相互间的耦合效应。

通过加载扭转负载来研究损伤及扩展特性,扭转负载可通过3马力交流变频驱动电机编程自定义速度来加载。

易于装配该实验台可快速方便更换齿轮箱和轴承部件,适用于直齿轮和斜齿轮。

通过模块化设计可更好地引入齿轮故障。

复合安装定位件便于各类传感器的安装。

电机、齿轮箱和磁力制动器安装在一个半英寸厚的铝制基座上,基座带有加强板和隔振块以减小振动。

传感器和数据采集系统齿轮箱的设计便于各类传感器的安装。

专利名称:一种带轮对的齿轮箱跑合试验台专利类型:实用新型专利

发明人:张增强,王喜刚,刘嘉

申请号:CN202121745178.0

申请日:20210729

公开号:CN215640127U

公开日:

20220125

专利内容由知识产权出版社提供

摘要:本实用新型公开了一种带轮对的齿轮箱跑合试验台,包括试车平台(1)、轴承座底座(2)、带轮对的试验齿轮箱(4)和试车电机(5),轴承座底座(2)与试车平台(1)可拆卸连接,轴承座部件(3)与轴承座底座(2)连接,带轮对的试验齿轮箱(4)的车轴通过轴承与轴承座部件(3)连接,带轮对的试验齿轮箱(4)输入端通过联轴器(7)与试车电机(5)连接,且试车电机(5)与试车平台(1)可拆卸连接;带轮对的试验齿轮箱(4)固定于齿轮箱高速支撑部件(8)上,齿轮箱高速支撑部件与试车平台(1)可拆卸连接。

本实用新型试车效果稳定、效率高,且结构简单、装拆方便。

申请人:太原工业学院

地址:030000 山西省太原市尖草坪区新兰路31号

国籍:CN

代理机构:四川猫博思知识产权代理有限公司

代理人:李冬

更多信息请下载全文后查看。

齿轮箱试验台摘要:随着科学技术的不断进步,机械设备向着高性能、高效率、高自动化和高可靠性的方向发展。

齿轮箱由于具有传动比固定、传动转矩大、结构紧凑等优点,被用于改变转速和传递动力的传动部件中,它是机械设备的一个重要组成部分,本论文采用锥度轮轴连接和注油压装技术设计制造的机电相结合的齿轮箱试验台,具有结构简单、性能可靠、使用安全、迁移方便等优点,对机械制造行业具有重要的使用价值。

主要词:齿轮传动装置试验台结构分析原理设计1 用途本试验台适用于各种机型齿轮箱、轴承箱运行空运转试验。

在不使用变速箱和皮带轮及中心距不变的条件,能实现三级变速,完成其运转状态、机油压力、噪音及温升上网测试工作,根据测试数据,可对轴承、齿轮紧固件的装配质量作出判断,并确定齿轮箱和轴承箱的运转可靠性。

2 结构齿轮箱试验台的构建见图1,又由电气控柜(件1)、塔式皮带轮组(件2)、传动轴承箱(件3)、电机座(件4)、安全栏(件5)、电机(件6)万向节传动轴(件7)、连接法兰(件8)、T形槽平台(件9)、齿轮箱(件10)、螺旋千斤顶(件11)、齿轮箱固定座(件12)组成。

齿轮箱固定座是根据所实验的齿轮箱的待定几何形状而设计的,不同类型的齿轮箱,要有各自的专用固定座。

也能住实验室,固定座通过螺栓和螺母固定在T形槽平台上,齿轮箱通过螺栓固定在固定座上。

3 工作原理齿轮箱试验台的电源为380V、50Hz,电动机的启动方式为Y-△降压启动,控制路中采用时间继电器,用延时方法实现Y-△转换,动作时间可按公式计算,其中tq代表电动机正常启动时间(S),PN代表电动机额定功率(KM)。

tq也可根据实验调整确定,一般按15s—20s控制。

电动机运转后,其动力传递方向为:电动机→塔式皮带轮组→传动轴承箱→万向节传动轴→连接法兰→齿轮箱。

螺旋千斤顶的作用是:抵挡齿轮箱运转时作用在万向节传动轴上的反扭矩,使齿轮箱平稳运转。

在试运转过程中,若遇到齿轮箱颤动,只要将千斤顶调整到适合高度,颤动即可消失。

ZH-1 型机车齿轮箱磨合试验台使用说明书北京南北纵横轨道交通科技开发有限责任公司2005 年07 月目录ZH-1型机车齿轮箱磨合试验台......................................................... 1..1.用途、主要参数及构造 .......................................................... 3.1.1用途................................................................... .3...1.2主要参数.................................................................. 3..1.3 构造...................................................................... 3...2.使用方法 ..................................................................... 5..2.1试验准备.................................................................. 5..2.2试验................................................................... .5...2.3试验参考数据........................................................... 6..3.设备总成示意图 ............................................................... 7..4.电气原理图 ................................................................... 8..1. 用途、主要参数及构造 1.1用途ZH-1型机车齿轮箱磨合试验台可以实现东方红5型、东方红21型、GK1C 型内燃工矿机车的机车齿轮箱进行磨合试验。

齿轮箱与联轴节试验台技术方案周聚天下管理湖南·株洲2014-08-29目录1 环境及动力要求 (2)2 试验台组成及功能描述 (2)2.1被试品安装工装 (3)2.1.1试验安装平台 (3)2.1.2 轴箱支撑组成 (3)2.1.3 齿轮箱悬挂支撑 (4)2.1.4 传感器支架 (4)2.1.5联轴节 (4)2.2变频驱动装置 (4)2.2.1变频电机 (4)2.2.2变频器 (4)2.2.3变频调速运行控制 (5)2.2.4 制动电阻 (5)3 测控系统 (5)3.1测控拓扑图 (5)3.2温度测试 (7)3.3速度测试 (7)3.4振动测试 (7)3.5其它监测 (7)3.6保护功能 (8)4 测控软件设计 (8)4.1人机操作接口 (8)4.1.1用户权限管理 (8)4.1.2界面显示内容 (8)4.2试验数据处理 (9)4.3试验数据查询 (9)4.4变频器通讯处理 (9)4.5运行信息记录 (9)5 安全设计 (9)5.1人员安全 (9)5.2设备安全 (9)5.3试验台声光报警指示 (9)6 装配与屏柜布线 (10)7 技术文件 (10)本试验台用于城轨车辆动车转向架驱动单元(车轮、车轴、轴箱和齿轮箱)空转例行磨合试验,一次对一台城轨车辆驱动单元进行空转磨合试验。

本试验台具有计算机自动控制和手动控制两种试验运行操作方式,自动控制采用计算机软件自动控制,手动控制时通过操作面板的控制按钮及仪表显示实现。

1 环境及动力要求工作制:24小时连续运行电源:三相交流(380±15%)V,(50±1)Hz,80KVA单相交流(220±15%)V,(50±1)Hz,10KVA设备接地电阻:≤10Ω控制接地电阻:≤4Ω环境温、湿度:-10℃~45℃相对湿度:45%~90%(25℃)运行噪声:5米外≤75db2 试验台组成及功能描述本试验台主要由试验安装平台、被试品安装工装、变频驱动装置、检测仪表、逻辑控制器、工业计算机及相应传感器组成。

800KW机械封闭式齿轮箱试验台说明书一、试验台的总体结构及原理适用于800KW的各类工业齿轮箱的机械封闭式试验台的总体结构如附图一所示,它主要有主驱动直流电机与相应的控制系统、陪试齿轮箱、转矩转速传感器、扭力轴、加载装置、液压润滑站与动力站、工控机及操作台等几部分组成,为满足振动、噪声及油温测定的要求,另配有测振仪、精密声级计及测温装置等。

试验台的主要技术参数为:(1)主驱动电机功率90KW(2)主驱动电机最高转速1500r/min(3)试验齿轮箱最大传递功率800KW(4)润滑站压力≤1.5Mpa(5)动力站压力≤32MPa试验时,被试齿轮箱背靠背串联于试验台的封闭传动链中,主电机驱动试验台回转并可按要求调整其驱动转速。

加载时,依靠加载器使封闭回路产生一强制弹性变形,形成所谓的“封闭功率”,借此也实现对被试齿轮箱的加载,主电机回转时所提供的功率仅仅是试验台系统回转时所消耗的功率,即用较小的驱动功率就可实现很大功率齿轮箱的试验。

试验台的加载在静态、动态下均可进行,且可随时加载卸载。

试验过程中的转矩、转速及功率等通过转矩转速传感器传输至二次仪表或工控机,统一打印或显示。

试验台的调速、加载卸载、数据显示及处理可集中于一台工控机上,便于进行操作、控制,同时亦留有手动接口,以便万一计算机系统出现故障时启用。

试验台液压润滑站集中实现对陪试箱的润滑供油,油站配有压力、温度报警功能。

液压动力站为试验台加载装置提供液压动力及控制功能。

润滑站和液压动力站集中置于车间地下室内。

与试验台配套选用的转矩转速传递器、机械效率仪、振动测试装置、精密声级计及测温仪表等,都充分考虑到了试验要求,能保证足够的检测精度。

陪试齿轮箱设计时充分考虑了试验台运行时要求其可靠及长寿命的特点,齿轮件采用优质齿轮钢,渗碳淬火、磨齿、精度5级,箱体设计则主要考虑其刚度及分布的合理性等问题。

为确保试验时现场工作人员的安全,试验台主要回转件均加装安全罩。

一种齿轮箱高速跑合试验台升级改造方法摘要:本文在介绍了DP380-1型齿轮箱高速跑合试验台的作用、改造前的结构特点与不足的基础上,论述了设备升级改造的方法和改造后的效果,从而实现扩展设备功能,提升设备利用效率的目的。

关键词:齿轮箱;高速跑合试验台;升级改造;驱动装置1 齿轮箱跑合试验台的作用齿轮箱跑合试验台是一种对单独齿轮箱或者齿轮箱与轮对组合的综合体,进行模拟空载运行检查维护或维修的专用试验装置。

即将齿轮箱或齿轮箱与轮对的组合体安装在齿轮箱跑合试验台上进行不同运动方式的测试,例如:加减速试验,不同速度匀速试验,正反转变换跑合试验等。

通过试验来检验装配后的轮对及齿轮箱的机械效能,记录试验结果可以便于深入分析和了解部件的性能,便于改进和优化装配工艺,也便于给产品进行综合的指标分析,保证轮对以及齿轮箱的装配质量。

这对于预防齿轮箱上线运行后产生的热轴事故,甚至燃轴事故有着重要的意义。

2 DP380-1型齿轮箱高速跑合试验台改造前的特点DP380-1型齿轮箱高速跑合试验台是为动车组齿轮箱清洗跑合试验的关键设备,具有对齿轮箱、轴箱的温度、振动、噪音、转速等信号进行自动测量、分析、存储、报警、报告和记录查询等功能,主要配置包括设备主体部分、液压系统、清洗系统、电气控制系统,温度检测系统,振动检测系统,声音检测反馈系统,控制监视系统,试验报告输出打印系统,开合门,扶梯,走台等(如图1)。

设备主体部分又包括主体平台、工艺轴箱、支撑夹紧装置、驱动装置等组成(如图2)。

图 1 图 22.1驱动装置部分齿轮箱高速跑合试验台驱动装置采用电机与联轴节驱动方式(如图3)。

电机驱动部分由变频电机、底座、丝杠调节装置、大皮带轮及罩和皮带组成(如图4)。

联轴节装置包括底座、轴承座、轴、端盖、V带轮、皮带轮盖、联轴盘、鼓形齿联轴器、速度传感器、调距定位键、油润滑系统等(如图5)。

图3 图4 图52.2工艺轴箱部分工艺轴箱用于保护车轴轴颈和车轴回转定心,主要结构包括轴承座、轴承端盖、弹性夹紧套、左右丝套、内锥套、压套、螺母、轴承,紧固卡盘(齿轮箱侧,电机侧为联轴盘)如图6所示。

齿轮箱跑合试验台的优化改进常星;张璐;马慧强【摘要】基于高速动车产品的特殊性,在齿轮箱出厂前,每一台齿轮箱都要进行跑合测试.本文主要对比分析了功率开放型、机械功率封闭型和电功率封闭型齿轮箱跑合试验台的结构、原理以及优缺点.【期刊名称】《山西冶金》【年(卷),期】2018(041)006【总页数】3页(P49-50,162)【关键词】齿轮箱;跑合试验台;功率封闭型【作者】常星;张璐;马慧强【作者单位】智道铁路设备有限公司, 山西太原030032;智道铁路设备有限公司, 山西太原030032;智道铁路设备有限公司, 山西太原030032【正文语种】中文【中图分类】U260.332齿轮箱是高速动车产品关键技术之一。

齿轮箱出厂前试验是其交付用户使用之前最后一道质量控制手段,是保证齿轮箱安全可靠运行的重要环节。

齿轮箱的振动、噪声、温升试验等,都属于齿轮箱测试的重要内容,它们一般在专业的齿轮箱跑合试验台上进行。

以某项或某几项测试为主要任务,在齿轮箱出厂前100%进行测试。

齿轮箱跑合试验台包括功率开放型和功率封闭型两大类。

随着高速动车运行的速度越来越快,齿轮箱传递的功率也越来越大,而且整个行业也越来越意识到节能降耗的重要性,这些都使功率开放型齿轮箱跑合试验台不能适应发展的要求。

功率封闭型齿轮箱跑合试验台,克服了耗能高的缺点,因此特别适用于大批量生产、大功率齿轮箱的例行跑合试验[1]。

1 功率开放型齿轮箱跑合试验台如图1所示,功率开放型齿轮箱跑合试验台通常由驱动电机、被测试齿轮箱、耗能负载装置组成。

驱动电机提供的能量,经过被测试齿轮箱,最终消耗于负载装置。

此装置结构简单,配置灵活,故障率低。

但对于功率较大的齿轮箱,跑合试验能耗过大。

为了降低能耗,或试验条件的限制,有的试验台取消了耗能负载装置,这样又无法在跑合试验中施加负载,无法模拟真实工况,仅进行空载全速试验初步检查性能和可靠性,从而也部分失去了齿轮箱出厂前跑合测试的意义[2]。