常用啤件之缺陷

- 格式:doc

- 大小:26.50 KB

- 文档页数:2

铸件中常见的主要缺陷有:1.气孔这是金属凝固过程中未能逸出的气体留在金属内部形成的小空洞,其内壁光滑,内含气体,对超声波具有较高的反射率,但是又因为其基本上呈球状或椭球状,亦即为点状缺陷,影响其反射波幅。

钢锭中的气孔经过锻造或轧制后被压扁成面积型缺陷而有利于被超声检测所发现,如图2.2所示。

2.缩孔与疏松铸件或钢锭冷却凝固时,体积要收缩,在最后凝固的部分因为得不到液态金属的补充而会形成空洞状的缺陷。

大而集中的空洞称为缩孔,细小而分散的空隙则称为疏松,它们一般位于钢锭或铸件中心最后凝固的部分,其内壁粗糙,周围多伴有许多杂质和细小的气孔。

由于热胀冷缩的规律,缩孔是必然存在的,只是随加工工艺处理方法不同而有不同的形态、尺寸和位置,当其延伸到铸件或钢锭本体时就成为缺陷。

钢锭在开坯锻造时如果没有把缩孔切除干净而带入锻件中就成为残余缩孔(缩孔残余、残余缩管),如图2.3、2.4、2.5所示。

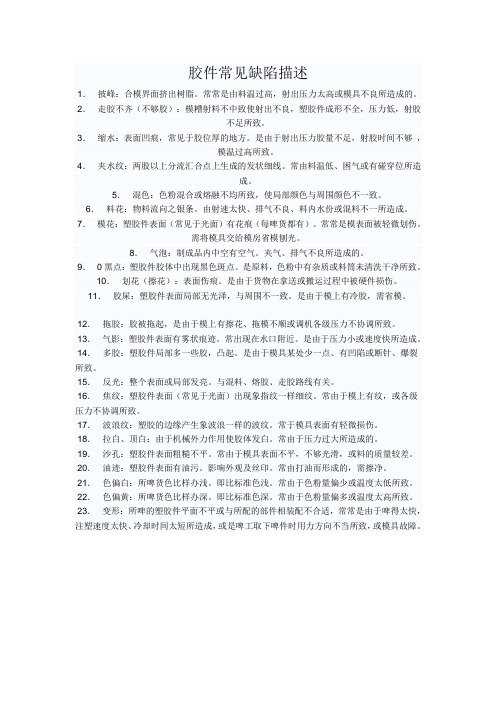

如果铸件的型模设计不当、浇注工艺不当等,也会在铸件与型模接触的部位产生疏松,如图2.28所示。

断口照片中的黑色部分即为疏松部位,其呈现黑色是因为该工件已经过退火处理,使得疏松部位被氧化和渗入机油所致。

图2.28 W18钢铸件-用作铣刀齿,采用超声纵波垂直入射多次底波衰减法发现的疏松断口照片3.夹渣熔炼过程中的熔渣或熔炉炉体上的耐火材料剥落进入液态金属中,在浇注时被卷入铸件或钢锭本体内,就形成了夹渣缺陷。

夹渣通常不会单一存在,往往呈密集状态或在不同深度上分散存在,它类似体积型缺陷然而又往往有一定线度。

4.夹杂熔炼过程中的反应生成物(如氧化物、硫化物等)-非金属夹杂,如图2.1和2.6,或金属成分中某些成分的添加料未完全熔化而残留下来形成金属夹杂,如高密度、高熔点成分-钨、钼等,如图2.29,也有如图2.24所示钛合金棒材中的纯钛偏析。

(a)(b)(c)(d)(e)图2.29 BT9钛合金锻制饼坯中的钼夹杂:(a)剖面低倍照片;(b)X射线照相底片;(c)C扫描显示(图中四个白色点状显示为同一个缺陷,是使用水浸点聚焦探头以不同灵敏度检测的结果,其他分散细小的白色点状为与该缺陷无关的杂波显示);(d)B扫描显示;(e)3D显示5.偏析铸件或钢锭中的偏析主要指冶炼过程中或金属的熔化过程中因为成分分布不均而形成的成分偏析,有偏析存在的区域其力学性能有别于整个金属基体的力学性能,差异超出允许标准范围就成为缺陷,如图2.23和2.24、2.27所示。

胶件常见缺陷描述1.披峰:合模界面挤出树脂。

常常是由料温过高,射出压力太高或模具不良所造成的。

2.走胶不齐(不够胶):模糟射料不中致使射出不良,塑胶件成形不全,压力低,射胶不足所致。

3.缩水:表面凹痕,常见于胶位厚的地方。

是由于射出压力胶量不足,射胶时间不够,模温过高所致。

4.夹水纹:两股以上分流汇合点上生成的发状细线。

常由料温低、困气或有碰穿位所造成。

5.混色:色粉混合或熔融不均所致,使局部颜色与周围颜色不一致。

6.料花:物料流向之银条。

由射速太快、排气不良、料内水份或混料不一所造成。

7.模花:塑胶件表面(常见于光面)有花痕(每啤货都有)。

常常是模表面被轻微划伤。

需将模具交给模房省模刨光。

8.气泡:制成品内中空有空气。

夹气、排气不良所造成的。

9.0黑点:塑胶件胶体中出现黑色斑点。

是原料,色粉中有杂质或料筒未清洗干净所致。

10.划花(擦花):表面伤痕。

是由于货物在拿送或搬运过程中被硬件损伤。

11.胶屎:塑胶件表面局部无光泽,与周围不一致。

是由于模上有冷胶,需省模。

12.拖胶:胶被拖起,是由于模上有擦花、拖模不顺或调机各级压力不协调所致。

13.气影:塑胶件表面有雾状痕迹。

常出现在水口附近。

是由于压力小或速度快所造成。

14.多胶:塑胶件局部多一些胶,凸起。

是由于模具某处少一点、有凹陷或断针、爆裂所致。

15.反光:整个表面或局部发亮。

与混料、熔胶、走胶路线有关。

16.焦纹:塑胶件表面(常见于光面)出现象指纹一样细纹。

常由于模上有纹,或各级压力不协调所致。

17.波浪纹:塑胶的边缘产生象波浪一样的波纹。

常于模具表面有轻微损伤。

18.拉白、顶白:由于机械外力作用使胶体发白。

常由于压力过大所造成的。

19.沙孔:塑胶件表面粗糙不平。

常由于模具表面不平,不够光滑,或料的质量较差。

20.油迹:塑胶件表面有油污。

影响外观及丝印。

常由打油而形成的,需擦净。

21.色偏白:所啤货色比样办浅。

即比标准色浅。

常由于色粉量偏少或温度太低所致。

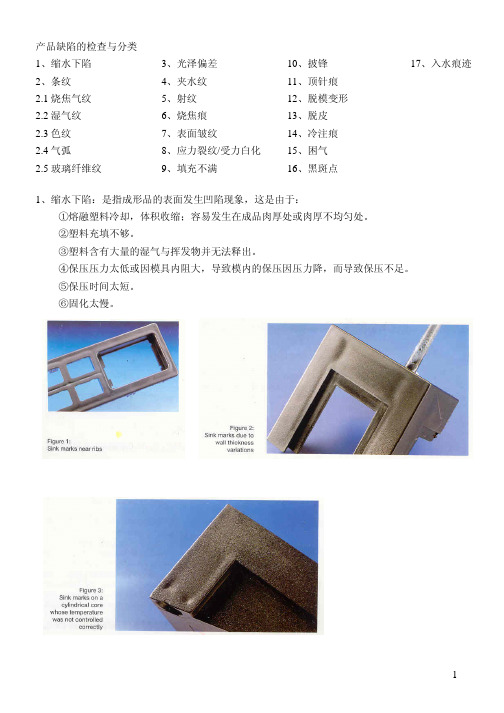

产品缺陷的检查与分类1、缩水下陷3、光泽偏差10、披锋17、入水痕迹2、条纹4、夹水纹11、顶针痕2.1 烧焦气纹5、射纹12、脱模变形2.2 湿气纹6、烧焦痕13、脱皮2.3 色纹7、表面皱纹14、冷注痕2.4 气弧8、应力裂纹/受力白化15、困气2.5 玻璃纤维纹9、填充不满16、黑斑点1、缩水下陷:是指成形品的表面发生凹陷现象,这是由于:①熔融塑料冷却,体积收缩;容易发生在成品肉厚处或肉厚不均匀处。

②塑料充填不够。

③塑料含有大量的湿气与挥发物并无法释出。

④保压压力太低或因模具内阻大,导致模内的保压因压力降,而导致保压不足。

⑤保压时间太短。

⑥固化太慢。

2、条纹(条纹分类)条纹:尤其是烧焦纹,湿气纹和气纹看起来很相似,很难做视觉分类。

为了判断条纹,处理者对塑胶注塑过程及环境对产品的影响须有相当的认识,为此本章将讲解不同类型条纹以作参考。

烧焦纹的特征:●周期性出现●出现在较窄横切面或模具之死角位置●熔化温度几近注塑温度之上限●降低螺杆速度对该缺陷有一定影响●塑化时间过长,或长时间滞留于螺杆前端●使用回收料的比例过多或熔融塑料以前曾熔化过多次●出现于配有热流道之模具●模具装有闭合式射咀(Shut Off Nozzle)湿气纹的特征●原料有吸水特性(如:PA、ABS)●将溶料慢慢地射入空气中,溶料上会出现气泡或有蒸发现象●呈坑状结构●注塑之前的材料湿度太高●环境中的湿气成分过高(尤其当空气与冷模或冷胶粒接触,便产生水点)●形状似“U”形,面积大而无光泽的白色条纹●条纹周边多孔及粗糙气纹的特征●在较少的压力降下该缺陷会变得小一些(The defect becomes smaller with LowerDecompression)●螺杆前进速度慢,该缺陷变小●所啤料中气泡可见●气纹在融料中呈坑状结构2.1、烧焦气纹:烧焦气纹是:①可能因过热②在射出机的加热缸内,因热缸温度太高或塑料滞留过长,而气化产生气体。

常见制品缺陷及产生原因常见制品缺陷及产生原因1、短射。

短射是指由于模具模腔填充不完全造成制品不完整的质量缺陷,即熔体在完成填充之前就已经凝结。

产生原因:A、流动受限,由于浇注系统设计的不合理导致熔体流动受到限制,流道过早凝结;B、出现滞留或制品流程过长,过于复杂;C、模具温度或者熔体温度过低,降低了熔体的流动性,导致填充不完全;D、成型材料不足,注塑机注塑量不足或者螺杆速率过低也会造成短射;E、注塑机缺陷,入料堵塞或螺杆前端缺料等,都会造成压力损失和成型材料体积不足,形成短射。

解决方案:A、避免滞流现象产生;B、尽量消除气穴,将气穴放置在容易排气的位置或者是利用顶杆排气;C、增加模具温度和熔体温度;D、增加螺杆速率,螺杆速率的增加会产生更多的剪切热,降低熔体粘性,增加流动性;E、改进制件设计,平衡流道,尽量减小制件的厚度差异,减小制件流程的复杂程度;F、更换成型材料,选用具有较小粘性的材料,材料粘性小,易于填充,同时降低了注塑压力;G、增加注塑压力。

2、气穴。

气穴是指由于熔体前沿汇聚而在塑料内部或者模腔表层形成气泡。

产生原因有:A、滞留;B、流长不平衡,即使制件厚度均匀,各个方向上的流长也不一定相同;C、排气不充分,在制件最后填充区域缺少排气口或者是排气口不足。

D、跑道效应;解决方案:A、平衡流长;B、避免出现滞流和跑道效应,修改浇注系统,使最后填充区域位于易排气位置;C、排气充分,将气穴放置在容易排气的位置或者利用顶杆排放气体。

3、熔接痕和熔接线。

当两个或多个流动前沿融合时,会形成熔接痕或熔接线。

产生原因:由于制件的几何形状,填充过程中出现两个或者两个以上流动前沿,易形成熔接痕。

解决方案:A、增加模具温度和熔体温度,使两个相遇的熔体前沿融合得更好;B、增加螺杆速率;C、改进浇注系统的设计,在保持熔体流动速率前提下减小流道尺寸,以产生摩擦热。

D、如果不能消除熔接线和熔接痕,那么应使其位于制件上较不敏感的区域,以防止影响制件的机械性能和表观质量。

三.注塑QC其它常识A.注塑QC检验啤件是采取AQL来抽查样品数的,使用的规格是MIL-STD-105E。

B.我们使用的有ACCEPT,REJECT REWORK,HOLD(AOD菲暂取消)QC收货时,不允许胶盆有其它杂菲,如有,可拒绝收货。

对于QC贴红菲HOLD菲的货,生产部不得私自换胶盆或胶袋。

ACCEPT_表示可以接受,HOLD_表示待处理REJECT_表示不可接受,REWOK-表示需加工处理。

C.注塑QC必须对自己负责的啤件有足够的了解,须知啤件在成品中所处的位置,功能及各种TEST要求。

另对水口用量,包装要求也要有充分了解。

D.水口用量的计算:从料袋中均匀抽去一部分,然后把水口料跟原料分开,再用电子磅称出水口料重量/(水口+原料重量)偏差在5%内属可收范围。

E.包装方法有排盆,入胶袋及排箱。

对于不易变形及擦花的啤件,可采取入胶袋的包装方法,对于易变形及擦花的啤件,须采用排盆或排箱,每层之间要用胶纸或纸板隔开,必要时每个啤件入胶袋排盘,对于需夹色的啤件要配套包装。

F.常用的材料有:ABS,PVC,POM,PC,PA,PE,PP,树胶,HIPS,BS。

1.ABS-属非结晶体,表面光亮,用火烧。

发出黄色火焰并伴浓烟,注塑使用较多,如公仔前后身较多使用ABS,注射温度160-220度。

2.PVC-化学名称聚氯乙烯,属非结晶体,注射温度160-190度,常用硬度50-100度,PVC的硬度可用硬度计测量,用火烧,PVC离火后自熄,树胶与PVC类似,树胶离火后可继续燃烧,公仔手,脚,头一般采用PVC,PVC容易受空气污染,所以包装时要留意,不要与纸板上的字唛,彩图,污糟等直接接触。

3.POM-化学名称聚甲醛,又称赛钢,属结晶体,注射温度190-200度。

一般用于制造齿轮,耐冲击及强度较好,燃烧发出刺鼻的气味。

4.PC-化学名称聚碳酸酯,又称防弹玻璃,非结晶体,透明,耐冲击,注射温度270-320度,燃烧发出花果臭味并有浓烟。

塑胶件检验通用规范制订:周振文审核:批准:一.目的:为了使公司人员能准确的掌握产品材料的检验方法及检验标准,并作为过程控制的品质标准和依据,以保证公司产品品质能满足客户需求。

二.范围:适用于本公司所有系列产品材料的检查。

三、塑胶件(素材)外观检验常见缺陷及原因分析:1:缺胶:啤件边缘光滑形状不规则,有不整齐之感,常发生在a:离水口位最近的地方,b:又细又长的骨位,c:成型压力不够、堵嘴(原料问题)。

2: 缩水:因部品收缩导致啤件表面有凹痕不平整,对光看显示波浪形状,常发生在:a;胶件厚度不均的地方;b:胶厚部位;c: 柱位、骨位。

3:披峰:啤件边缘多出一块很薄的皮,常发生在:a:分模面;b:模具活动芯位;c: 顶针位、柱位、孔位、扣位。

4:气泡:啤件表面有不同的泡泡,一般分为:a:由未及时排出之气体,空气,水气形成的气泡;b:热冷缩引起的真空泡,透明部品特别注意。

5:夹线:两股以上的料流融合时在啤件表面形成一条很深之熔结痕,一般发生在多胶料混合处。

6:烧焦:表面不平,有深色或黑色焦痕,一般发生在难走胶易困气的部位。

7:黑点:有黑色点和杂质在啤件表面,一般由材料里混有杂料、水口料表面有油污、灰尘、色粉等引起的不良原因。

8:哑色: 啤件表面不反光、不亮、朦胧、尤其透明件容易发生。

9:变色:与签样板颜色不对,一般由色粉材质或调试比例不对、或者是温度过高原因。

10:变形:啤件扭曲,不平,不值一般发生在:柱位、骨位、细长胶件等等PP料尤为常见。

11:粘模:啤件的局部残留模腔致使啤件出后结构不完整(但不同于缺胶)或因设计模具顶出装置系统欠缺致使啤件难以从模腔中顶出,一般发生在薄壁、胶骨位、扣位、柱位。

12:拖伤:胶件在出模过程中与模腔表面磨擦使胶件表面出现擦花痕迹。

13:多胶:因模腔损伤致使胶件表面多出一般发生在柱位、顶针位、扣位、分模面等。

14:混色:因料不干净或温度过高使胶件表面或内部形成与胶件不同的颜色点。

PET瓶成型加工中的常见缺陷和解决方法#750初级会员注册日期:2007/3/29 13:42 所属群组:注册会员帖子: 38等级: 4; EXP: 94 HP : 0 / 98MP : 12 / 802缺陷原因排除方法瓶坯底部发白1.热流道温度不足2.料温不足1.加强隔热措施2.调高该处热咀温度3.适当提高料温4.加快注速5.降低保压6.减慢冷却水流速瓶坯不透明1.原料干燥不足2.原料塑化不足3.瓶坯壁厚过大或冷却不足4.混入其它塑料5.料温太低1.保证干燥四小时以上2.升高料温3.提高螺杆转速4.检查是否干燥料门太小或注射量不相配,必须保证原料在165度干燥至水分含量少于0.02%5.加强冷却,改薄壁厚瓶坯由透明变不透明脱膜温度太高1.加强冷却水2.延长冷却时间3.改变注射时间瓶坯一侧有雾影1.保压太高2.底膜浇口孔偏心1.减低压力2.修正模具瓶坯有银纹或发黄塑料分解1.降低干燥温度,延长干燥时间2.调整注射速度3.降低料温4.降低热咀温度瓶坯有气泡干燥不足1.加强干燥2.增加料温3.降低螺杆转速瓶坯内有不规则环槽水汽冷凝在型芯型腔1.加强车间干燥2.提高冷却水温3.擦干模具瓶坯在浇口部拉裂1.热流道口与浇口不同心2.浇口倒扣3.浇口区太热1.修正模具2.修正浇口3.延长冷却时间4.增加注速或注射时间5.加强浇口隔热瓶坯口未满注或有溶接纹1.排气不良2.注射偏心1.加大排气槽2.清洗唇模3.减低注速4.修正模具底模浇口孔瓶坯边厚边溥1.模具制造不良2.浇口孔偏位3.注射压力过高4.型芯移位1.修正模具2.提高料温3.调低压力4.采用高强度高精度和型芯可调整结构的模具瓶坯表面凹陷1.料温太高2.注速太短3.保压太短4.注射时间太短5.冷却不足1.降低料温2.降低注速3.增加保压4.增加注射时间5.增加水压瓶坯浇口拉丝1.隔热不良2.冷却不足3.热流内有压力4.螺杆止逆不良5.保压太低1.保证浇口部隔热2.加大冷却3.加强倒索4.清理螺杆咀5.增加保压瓶坯脱膜后弯曲1.浇口孔偏心2.冷却不均匀1.修正模具2.降低保压3.增加注速4.延长冷却5.清理水道6.加大冷却水压水量回复: PET瓶成型加工中的常见缺陷和解决方法#751初级会员注册日期:2007/3/29 13:42 所属群组:注册会员帖子: 38等级: 4; EXP: 94 HP : 0 / 98MP : 12 / 802缺陷出现原因排除方法瓶坯加温后弯曲1.瓶坯偏心2.调温孔或调温座偏心3.瓶坯密度不一1.修正模具2.修正调温定位部件3.降低调温度,特别是弯曲部位调温温度吹瓶局部发白瓶坯调温不足增加瓶坯温度及内外均匀性瓶坯调温后发白在发白段瓶调温太高保证瓶坯在80度至110度吹瓶瓶子吹不胀1.气压气量不足2.瓶坯调温不足3.瓶坯注塑缺陷1.增加气压气量2.提高坯温3. 用100度开水检查瓶坯是否软化均匀拉穿坯底1.坯底温太高2.坯身温太低3.塑料降解严重1.调整坯温2. 拉查更换瓶坯及原料,加强干燥瓶坯偏心 1. 吹气太早2. 风压太高3.拉伸杆与瓶底不对1.调慢延时吹气时间2.降低风压3.修正安装状态瓶胚常见缺陷分析及处理方法1.气泡由于注塑机内部的空气或产生的气体导致随机的气泡或空洞出现在瓶坯的侧壁上。

常用啤件之缺陷

1、走料不齐:又名缺料;啤件边缘光滑;形状不规则;有不整齐之感常有发生。

①离水口最边的地方、②又细又长的骨位、

2、缩水:因部品收缩导致啤件表面有凹痕、不平整、对光看显示波浪状、常发生在○1胶件

厚度不均的方、○2厚度部位、○3注位、骨位、

3、锋:啤件边缘多出一块很薄的皮。

常发生在、○1分模面、○2模具活动芯位、○3顶针位;柱

位;孔位;扣位。

4、气泡:啤件表面有一与周围颜色不同的泡泡;一般为、○1有未及时排出之气体、空气、水

气、形成的气泡、○2热冷所引起的真空气泡、透明部品要特别注意。

5、夹纹:两股以上多的料流融合时在啤件表面形成一条很深的熔接结痕、一般发生在多股

料汇合处、

6、射纹:从入水口处开始有多条纹痕向外射,尤以透明件为明显。

7、烧胶:表面不平,有深色或黑色胶痕一般发生在难走胶,易困气的部位。

8、黑点:有黑色之点状杂质在啤件表面,一般由材料里混有杂料导起。

9、哑色:啤件表面不反光;不亮;朦胧;尤以透明件易为明显、

10、变色:与签办颜色不对;透明件易变色;一般由色粉材或调试比例不对;或模温不

对引。

11、皱纹:啤件表面有波浪纹,由于树脂向一边流动变更引起的、

12、变形:啤件扭曲;不平,不直;一般由发生在柱位;骨位;细长胶件;盒状胶件;

PP料;尤为常见。

13、用错料:与定用料不同;可以通过查装标签;啤件密度(放水中)及燃烧持续性;

火焰和烟的颜色进行识别。

14、粘模:啤件的局部残留模腔;致使啤件啤出后结构不完整(但不同于缺胶)或因设

计模具顶出装置系统欠缺;致使啤件难以从模腔中顶出;一般发生在薄壁;胶骨位;扣位;胶柱位上。

15、拖伤:胶件在出模过程中与模腔表面磨檫使胶件表面出现花痕迹;一般发生在多胶;

柱高。

柱底。

16、多料:因模腔损伤致使胶件表面多出;一般发生在活动科,柱位、顶针位、分模面。

17、混色:因料不干净或温度过高使胶表面或内部形成与胶件不同的颜色点(混料不均

匀以引起)。

18、混点:成型件表面所出现的杂点(如黑点);焦点。

19、顶白:顶针位顶出速度太快的原因使胶件发白(白点)。

20、爆裂:成型件出现破碎裂缝现象(如顶出速度或模温度低都可引起)。

21、尺寸偏差:因模具金型不良或成型条件变化使部尺寸在公差范围。

22、发白:因啤件难出模而使胶件出现拉白(表面转角位出现白痕痕);一般发生在顶

针骨位。

23、顶裂:因顶出系统太快;以及啤件不易出模或模温不够;使胶件顶出装置中冲击出

裂痕。

24、闭孔:因模具顶针、镶针、损坏、断、而导致胶件孔塞。

25、模印:因模具型腔表面本身缺陷而形成模腔相对应的状况(如纹状、印痕、多胶等)。

26、油污:成型件因模腔油污未清除淨或打油性脫模剝而使胶件表面出油性污染。

27、料脆:因注塑参数不合要求而使胶件易断;抗击;拉伸强度减弱;一般发生在用错

胶料;材料配方错误;料温过高物料分解等。

28、料花:因胶料未烘干或背太小;而使胶件表面出现白色水纹状。

29、困气:因模具设计缺陷或射胶速度太快;使模腔空气不易排而使胶件内部出现空心

或局部出现烧痕。