电子科大微电子工艺(第七章)金属化

- 格式:ppt

- 大小:3.40 MB

- 文档页数:3

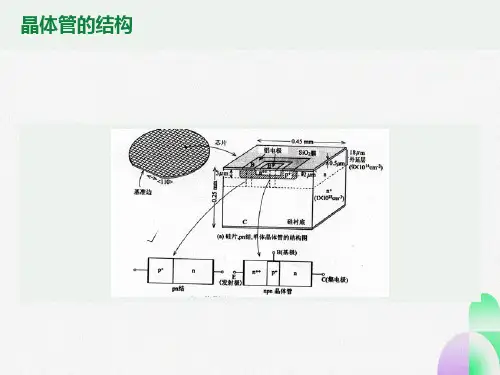

微电子工艺微电子工艺引论硅片、芯片的概念硅片:制造电子器件的基本半导体材料硅的圆形单晶薄片芯片:由硅片生产的半导体产品*什么是微电子工艺技术?微电子工艺技术主要包括哪些技术?微电子工艺技术:在半导体材料芯片上采用微米级加工工艺制造微小型化电子元器件和微型化电路技术主要包括:超精细加工技术、薄膜生长和控制技术、高密度组装技术、过程检测和过程控制技术等集成电路制造涉及的五个大的制造阶段的内容硅片制备:将硅从沙中提炼并纯化、经过特殊工艺产生适当直径的硅锭、将硅锭切割成用于制造芯片的薄硅片芯片制造:硅片经过各种清洗、成膜、光刻、刻蚀和掺杂步骤,一整套集成电路永久刻蚀在硅片上芯片测试/拣选:对单个芯片进行探测和电学测试,挑选出可接受和不可接受的芯片、为有缺陷的芯片做标记、通过测试的芯片将继续进行以后的步骤装配与封装:对硅片背面进行研磨以减少衬底的厚度、将一片厚的塑料膜贴在硅片背面、在正面沿着划片线用带金刚石尖的锯刃将硅片上的芯片分开、在装配厂,好的芯片被压焊或抽空形成装配包、将芯片密封在塑料或陶瓷壳内终测:为确保芯片的功能,对每一个被封装的集成电路进行电学和环境特性参数的测试IC工艺前工序、IC工艺后工序、以及IC工艺辅助工序IC工艺前工序:(1)薄膜制备技术:主要包括外延、氧化、化学气相淀积、物理气相淀积(如溅射、蒸发) 等(2)掺杂技术:主要包括扩散和离子注入等技术(3)图形转换技术:主要包括光刻、刻蚀等技术IC工艺后工序:划片、封装、测试、老化、筛选IC工艺辅助工序:超净厂房技术超纯水、高纯气体制备技术光刻掩膜版制备技术材料准备技术微芯片技术发展的主要趋势提高芯片性能(速度、功耗)、提高芯片可靠性(低失效)、降低芯片成本(减小特征尺寸,增加硅片面积,制造规模)什么是关键尺寸(CD)?芯片上的物理尺寸特征称为特征尺寸,特别是硅片上的最小特征尺寸,也称为关键尺寸或CD半导体材料本征半导体和非本征半导体的区别是什么?本征半导体:不含任何杂质的纯净半导体,其纯度在99.999999%(8~10个9)为何硅被选为最主要的半导体材料?a) 硅的丰裕度——制造成本低b) 熔点高(1412 OC)——更宽的工艺限度和工作温度范围c) SiO2的天然生成GaAs相对Si的优点和缺点是什么?优点:a) 比硅更高的电子迁移率,高频微波信号响应好——无线和高速数字通信b) 抗辐射能力强——军事和空间应用c) 电阻率大——器件隔离容易实现主要缺点:a) 没有稳定的起钝化保护作用的自然氧化层b) 晶体缺陷比硅高几个数量级c) 成本高圆片的制备两种基本的单晶硅生长方法。

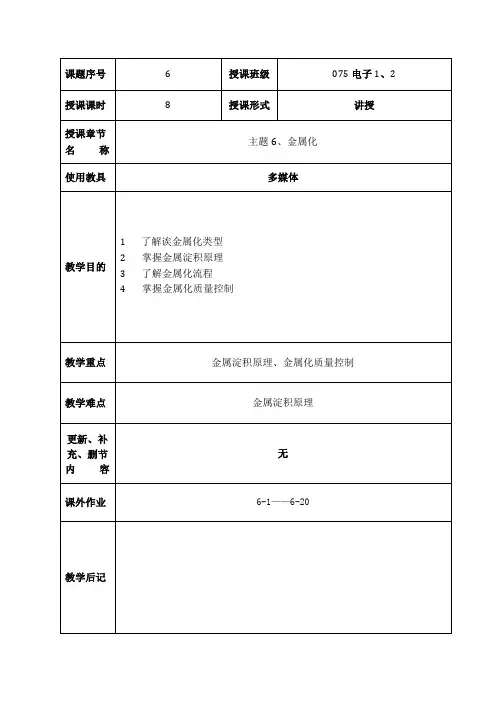

授课主要内容或板书设计课堂教学安排教学过程主要教学内容及步骤6.1引言6.1.1金属化的概念在硅片上制造芯片可以分为两部分:第一,在硅片上利用各种工艺(如氧化、CVD、掺杂、光刻等)在硅片表面制造出各种有源器件和无源元件。

第二,利用金属互连线将这些元器件连接起来形成完整电路系统。

金属化工艺(Metallization)就是在制备好的元器件表面淀积金属薄膜,并进行微细加工,利用光刻和刻蚀工艺刻出金属互连线,然后把硅片上的各个元器件连接起来形成一个完整的电路系统,并提供与外电路连接接点的工艺过程。

6.1.2金属化的作用金属化在集成电路中主要有两种应用:一种是制备金属互连线,另一种是形成接触。

1.金属互连线2.接触1)扩散法是在半导体中先扩散形成重掺杂区以获得N+N或P+P的结构,然后使金属与重掺杂的半导体区接触,形成欧姆接触。

2)合金法是利用合金工艺对金属互连线进行热处理,使金属与半导体界面形成一层合金层或化合物层,并通过这一层与表面重掺杂的半导体形成良好的欧姆接触。

金属化技术在中、小规模集成电路制造中并不是十分关键。

但是随着芯片集成度越来越高,金属化技术也越来越重要,甚至一度成为制约集成电路发展的瓶颈。

早期的铝互连技术已不能满足高性能和超高集成度对金属材料的要求,直到铜互连技术被应用才解决了这个问题。

硅和各种金属材料的熔点和电阻率见表6 1。

为了提高IC性能,一种好的金属材料必须满足以下要求:1)具有高的导电率和纯度。

2)与下层衬底(通常是二氧化硅或氮化硅)具有良好的粘附性。

3)与半导体材料连接时接触电阻低。

4)能够淀积出均匀而且没有“空洞”的薄膜,易于填充通孔。

5)易于光刻和刻蚀,容易制备出精细图形。

6)很好的耐腐蚀性。

7)在处理和应用过程中具有长期的稳定性。

表6-1硅和各种金属材料的熔点和电阻率(20° C)6.2.2铝与硅和二氧化硅一样,铝一直是半导体制造技术中最主要的材料之一。

从集成电路制造早期开始就选择铝作为金属互连的材料,以薄膜的形式在硅片中连接不同器件。