原油常减压蒸馏

- 格式:ppt

- 大小:1.03 MB

- 文档页数:31

劣质原油常减压蒸馏工艺技术探讨与实践分析随着石油资源的日益枯竭,全球原油资源的质量也逐渐下降,劣质原油的开发利用成为石油行业发展的重要课题。

劣质原油中含有大量杂质和重质油分,其常减压蒸馏工艺是一种常见的提炼方法,其技术探讨与实践分析对于提高劣质原油的加工利用率和产品质量具有重要意义。

一、常减压蒸馏工艺技术探讨1. 常减压蒸馏工艺原理常减压蒸馏工艺是一种通过控制压力和温度,将原油中的轻质组分和重质组分分离的提炼方法。

常减压蒸馏工艺的基本原理是利用原油中不同组分的沸点差异,通过升温和减压的方式将原油中的轻质组分蒸发出来,然后将其冷凝成为液体产品。

这样一来,就可以将原油中的轻质组分和重质组分有效地分离开来。

常减压蒸馏工艺相对于其他提炼方法来说,具有以下几个优势:(1)适用范围广:常减压蒸馏工艺不仅适用于轻质原油,也适用于重质原油,适用范围广。

(2)能耗低:常减压蒸馏工艺在提炼过程中的能耗相对较低,能够有效降低生产成本。

(3)操作简便:常减压蒸馏工艺的操作相对简便,能够减少人力成本。

虽然常减压蒸馏工艺具有一定的优势,但其在实际应用过程中也存在一些技术难点,主要包括:(1)设备选型:常减压蒸馏工艺需要借助一些专门的设备来进行操作,设备的选型对于工艺的稳定运行至关重要。

(2)操作控制:常减压蒸馏工艺对操作控制要求较高,需要精确控制温度和压力,以确保提炼过程的顺利进行。

1. 工艺实施条件在实践中,常减压蒸馏工艺的实施需要满足一定的条件。

首先是原油的性质,包括原油的密度、粘度、硫含量等;其次是设备条件,包括蒸馏塔、换热器、冷凝器等设备的技术参数和操作条件。

2. 工艺操作控制3. 工艺优化在实践应用中,常减压蒸馏工艺也需要不断进行优化,以提高提炼效率和产品质量。

优化的方向主要包括设备选型、操作参数的调整、能源利用等方面。

常压蒸馏和减压蒸馏常压蒸馏和减压蒸馏习惯上合称常减压蒸馏,常减压蒸馏基本属物理过程。

原料油在蒸馏塔里按蒸发能力分成沸点范围不同的油品(称为馏分),这些油有的经调合、加添加剂后以产品形式出厂,相当大的部分是后续加工装置的原料,因此,常减压蒸馏又被称为原油的一次加工。

包括三个工序:原油的脱盐、脱水;常压蒸馏;减压蒸馏。

原油的脱盐、脱水又称预处理。

从油田送往炼油厂的原油往往含盐(主要是氯化物)、带水(溶于油或呈乳化状态),可导致设备的腐蚀,在设备内壁结垢和影响成品油的组成,需在加工前脱除。

常用的办法是加破乳剂和水,使油中的水集聚,并从油中分出,而盐份溶于水中,再加以高压电场配合,使形成的较大水滴顺利除去。

催化裂化催化裂化是在热裂化工艺上发展起来的。

是提高原油加工深度,生产优质汽油、柴油最重要的工艺操作。

原料范主要是原油蒸馏或其他炼油装置的350 ~ 540℃馏分的重质油,催化裂化工艺由三部分组成:原料油催化裂化、催化剂再生、产物分离。

催化裂化所得的产物经分馏后可得到气体、汽油、柴油和重质馏分油。

有部分油返回反应器继续加工称为回炼油。

催化裂化操作条件的改变或原料波动,可使产品组成波动。

催化重整催化重整(简称重整)是在催化剂和氢气存在下,将常压蒸馏所得的轻汽油转化成含芳烃较高的重整汽油的过程。

如果以80~180℃馏分为原料,产品为高辛烷值汽油;如果以60~165℃馏分为原料油,产品主要是苯、甲苯、二甲苯等芳烃,重整过程副产氢气,可作为炼油厂加氢操作的氢源。

重整的反应条件是:反应温度为490~525℃,反应压力为1~2兆帕。

重整的工艺过程可分为原料预处理和重整两部分。

加氢裂化是在高压、氢气存在下进行,需要催化剂,把重质原料转化成汽油、煤油、柴油和润滑油。

加氢裂化由于有氢存在,原料转化的焦炭少,可除去有害的含硫、氮、氧的化合物,操作灵活,可按产品需求调整。

产品收率较高,而且质量好。

延迟焦化它是在较长反应时间下,使原料深度裂化,以生产固体石油焦炭为主要目的,同时获得气体和液体产物。

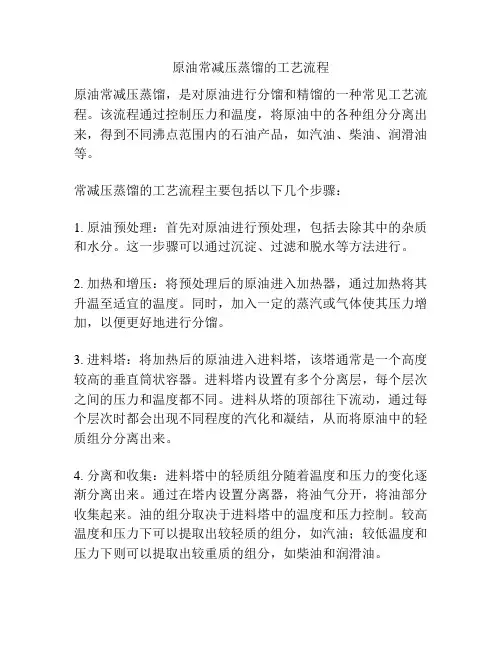

原油常减压蒸馏的工艺流程原油常减压蒸馏,是对原油进行分馏和精馏的一种常见工艺流程。

该流程通过控制压力和温度,将原油中的各种组分分离出来,得到不同沸点范围内的石油产品,如汽油、柴油、润滑油等。

常减压蒸馏的工艺流程主要包括以下几个步骤:1. 原油预处理:首先对原油进行预处理,包括去除其中的杂质和水分。

这一步骤可以通过沉淀、过滤和脱水等方法进行。

2. 加热和增压:将预处理后的原油进入加热器,通过加热将其升温至适宜的温度。

同时,加入一定的蒸汽或气体使其压力增加,以便更好地进行分馏。

3. 进料塔:将加热后的原油进入进料塔,该塔通常是一个高度较高的垂直筒状容器。

进料塔内设置有多个分离层,每个层次之间的压力和温度都不同。

进料从塔的顶部往下流动,通过每个层次时都会出现不同程度的汽化和凝结,从而将原油中的轻质组分分离出来。

4. 分离和收集:进料塔中的轻质组分随着温度和压力的变化逐渐分离出来。

通过在塔内设置分离器,将油气分开,将油部分收集起来。

油的组分取决于进料塔中的温度和压力控制。

较高温度和压力下可以提取出较轻质的组分,如汽油;较低温度和压力下则可以提取出较重质的组分,如柴油和润滑油。

5. 温度控制:在进料塔中,通过分离器去收集不同沸点范围内的石油产品。

为了保持适当的温度和压力,需要对流程进行严格的调控和监测。

通常通过调整加热器的加热温度、蒸汽压力以及进料塔的进料量和液位来实现。

6. 尾产品处理:在常减压蒸馏的过程中,会产生一些尾产品,如渣油、残留油等。

这些尾产品通常在分离塔的底部进行收集。

它们可以进一步经过其他工艺进行再加工,用于生产燃料油等。

总结起来,原油常减压蒸馏是一种通过控制压力和温度来分离原油中各种组分的工艺流程。

它能够有效地提取出不同沸点范围内的石油产品,满足不同领域对石油产品的需求。

在实际应用中,还可以结合其他工艺,如催化裂化、加氢等,进一步提高产品的质量和产率。

原油的蒸馏原油进入炼油厂后,首先需要的通过蒸馏工艺分为汽油、煤油、柴油、裂化原料和润滑原料等,其中有的可直接做成品,有的是二次加工的原料。

由于蒸馏工艺是加工石油的头一个工序,所有又叫原油的初馏。

蒸馏装置在炼油厂中占有主要地位,被称为了炼油厂的“龙头”。

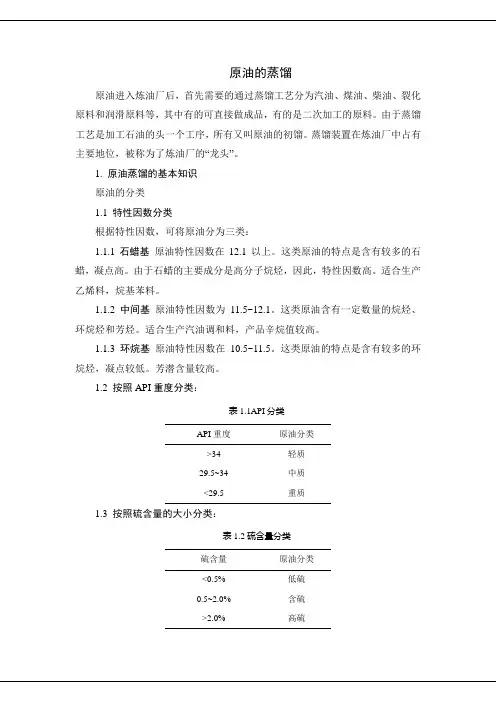

1. 原油蒸馏的基本知识原油的分类1.1 特性因数分类根据特性因数,可将原油分为三类:1.1.1石蜡基原油特性因数在12.1以上。

这类原油的特点是含有较多的石蜡,凝点高。

由于石蜡的主要成分是高分子烷烃,因此,特性因数高。

适合生产乙烯料,烷基苯料。

1.1.2 中间基原油特性因数为11.5~12.1。

这类原油含有一定数量的烷烃、环烷烃和芳烃。

适合生产汽油调和料,产品辛烷值较高。

1.1.3 环烷基原油特性因数在10.5~11.5。

这类原油的特点是含有较多的环烷烃,凝点较低。

芳潜含量较高。

1.2 按照API重度分类:表1.1API分类API重度原油分类>34 轻质29.5~34 中质<29.5 重质1.3 按照硫含量的大小分类:表1.2硫含量分类硫含量原油分类<0.5% 低硫0.5~2.0% 含硫>2.0% 高硫2. 原油蒸馏的基本概念蒸馏是通过加热、气化、分流、冷凝和冷却等过程使液体混合物分离为一定纯度组分的重要方法。

液体混合物中各组分沸点差别大,加热时,其中低沸点组分优先于高沸点组分而大量气化,因此通过蒸馏方法易于进行分离。

如果液体混合物中各组分沸点差别较小,才用一般的蒸馏方法,效果就不好,这时就要才用精馏。

精馏是包括多次气化与多次冷凝的一种复杂的蒸馏过程。

石油是一种液体混合物,其组成极其复杂,包含了许多沸点相近的组分,目前还无法将其一一分离,实际上也无必要。

生产中是通过精馏将石油按沸点范围分成几个馏分来利用的。

通常将这种生产过程叫原油的蒸馏。

按照塔内各部分作用的不同,全塔分为精馏段、提馏段与气化段。

原油经加热炉加热到360℃左右时,其中低沸点馏分(如汽、煤、柴油等)就气化了,其余的高沸点馏分不能气化,仍为液态。

原油常减压蒸馏的工艺流程

《原油常减压蒸馏的工艺流程》

原油常减压蒸馏是一种常用的原油加工工艺,用于将原油中的各种成分分离出来,得到各种石油产品。

这种工艺流程主要包括预处理、减压蒸馏和产品分馏三个主要步骤。

首先是预处理阶段,原油需要先经过脱盐处理,去除其中的盐分和杂质。

这样可以减少后续过程中的腐蚀和催化剂中毒的风险。

同时,还需要将原油进行加热,以降低其黏度,使得后续的分馏过程更加顺利。

接下来是减压蒸馏阶段。

将经过预处理的原油送入蒸馏塔中,在这里通过蒸汽加热的方式,使得原油中的各种成分开始分离。

由于不同成分的沸点不同,随着温度的升高,各种轻质烃类开始蒸发,逐渐向蒸馏塔的顶部上升。

而较重的组分则逐渐沉积在塔底。

在蒸馏塔的不同位置设置有收集点,可以分别收集到轻质产品如天然气、汽油、煤油和重质产品如柴油、航煤和石油焦等。

最后是产品分馏阶段。

在减压蒸馏得到的原油产品中,还需要进一步分离出各种不同的产品。

这通常是在分馏塔中进行的,通过控制温度和压力的变化,将不同沸点的产品进一步分离出来。

这样就可以得到高纯度的各种石油产品,满足工业和生活的需要。

综上所述,原油常减压蒸馏的工艺流程是一个复杂而精细的过

程。

通过这个过程,原油中的各种成分可以被有效地分离出来,得到各种优质的石油产品。

这对于石油行业的发展和石油产品的质量提升具有重要意义。

常减压蒸馏常减压蒸馏一、原料原油:从地下开采的未经加工处理的石油原料。

1、表面性状:石油通常是一种流动或半流动的粘稠液体。

世界各地所产的石油在外观性质上油不同程度的差别。

从颜色看,大部分石油是黑色,也有暗绿或暗褐色,少数显赤褐、浅黄色,甚至无色。

相对密度一般都小于1,绝大多数石油的相对密度在0.80—0.98之间,但也有个别的高达1.02和低到0.71。

我国主要油田的原油相对密度都在0.85以上。

不同石油的流动性质差别也很大,有的石油其50℃运动粘度为1.46mm2/s,有的却高达20000mm2/s。

许多石油都有程度不同的臭味,这是因为含有硫化物的缘故。

2、元素组成:石油主要由C和H两种元素组成,其中C含量为83%-87%,H含量为11%-14%,两者合计为95%-99%。

由C和H 两种元素组成的碳氢化合物称为烃,在石油炼制过程中它们是加工和利用的主要对象。

石油中除含有C、H、S、O、N五种主要元素外,还含有许多微量的金属元素和其他非金属元素,如Ni、V、Fe、Cu、Ga、S、Cl、P、Si等,他们的含量非常少。

3、化合物组成:石油中的烃类主要是由烷烃、环烷烃和芳香烃这三种烃类组成。

天然的石油中一般不含有烯烃、炔烃等不饱和烃,只有在石油的二次加工产物中含有不同数量的烯烃。

烃类:烷烃,环烷烃,笨。

非烃类:含硫化合物:硫化氢,硫醚,硫醇,二硫化物含氮化合物:含氧化合物:环烷酸空气氧化后变色盐类:NaCl,FeCl34、馏分组成:C5-C10:汽油成分C10-C20:柴油(煤油)成分C20-C35:蜡油(润滑油)成分C35以上:渣油(沥青)成分二、常减压蒸馏名词解释:一次加工:指原油的常压蒸馏和减压蒸馏过程,所得的产品叫直馏产品,一次加工的能力代表原油的加工能力以及炼厂的规模。

蒸馏:通过加热汽化、分馏、冷凝等过程将液体混合物分离成一定纯度的组分的方法。

按液体混合物的沸点和饱和蒸汽压的不同而实现分离的一种加工手段。