排汽反力计算

- 格式:xls

- 大小:30.50 KB

- 文档页数:2

安全阀排汽量及排汽反力的计算问题结合实际工程,对安全阀排汽管道的各个水力计算公式进行验证计算,比较按照不同公式计算得到的安全阀排汽量和排汽反力,得出结论。

推荐工程计算中适用的安全阀排汽反力的简便计算公式。

安全阀作为一种承压设备及管道上使用的安全设备,广泛应用在电力、石油化工等各行业,能有效保护承压设备及管道,降低设备损失率,避免严重运行事故。

安全阀按其结构形式可分为4 大类:静重式安全阀;杠杆式安全阀; 弹簧式安全阀;和脉冲式安全阀。

目前电站系统中应用的安全阀大部分是弹簧全启式安全阀,其主要结构由阀体、阀芯、阀座、阀杆、弹簧、调整螺丝手柄等组成,各部件可参见其工作原理是弹簧作用于阀芯的反作用力来平衡作用在阀芯上的蒸汽压力。

当蒸汽压力超过弹簧的反作用力时,弹簧被压缩,阀芯抬起离开阀座排出蒸汽。

当蒸汽压力小于弹簧的反作用力时,弹簧伸长将阀芯往下压使阀芯和阀座紧密结合停止排汽。

在工程设计中,压力容器及管道若使用安全阀进行保护,则必须进行安全阀排汽管道的水力计算,这关系到安全阀及其所保护的承压设备及管道能否安全工作。

安全阀的水力计算是安全阀及其所附属蒸汽管道系统应力分析的重要部分,是保障安全阀正常工作和蒸汽管道系统合理设计的关键前提。

是安全阀排汽管道支吊架设计的前提基础。

安全阀的水力计算主要指安全阀排汽管道的排汽量和排汽反力计算。

虽然很多工具书及规范手册中分别单独介绍了不同的安全阀排汽管道的排汽量及排汽反力的计算方法。

但很少有工具书和规范对安全阀排汽管道的排汽量及排汽反力的各个计算方法有详尽、系统和全面的对比分析。

因此本文罗列常用的安全阀排汽管道的水力计算公式,并以某实际工程为例,分析各个不同水力计算公式得出的计算结果,推荐在实际工程上方便适用的安全阀水力计算公式。

从表1 可见:按照《汽水管规》方法计算的安全阀排汽管道的排汽反力较另外2 种方法计算的结果偏小,按照《电站压力式除氧器安全技术规定》和《AP 对于工程设计中安全阀排汽反力计算来说,《汽水管规》中的计算方法较为复杂,公式涉及的排汽参数更多,计算较为不便,且计算结果比按照AP 按照AP4、结语通过上述方法计算得到的安全阀水力计算结果是可以用来作为工程设计中安全阀排汽管道系统设计的基础数据,保障安全阀及排汽管道系统的稳定可靠,从而确保整个系统的安全。

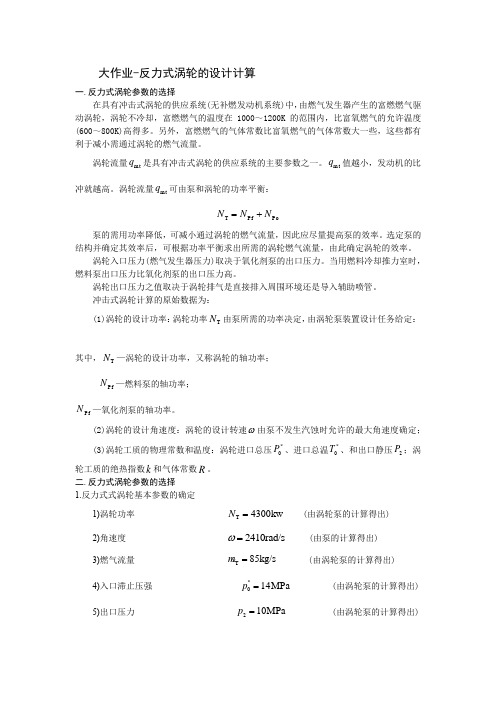

大作业-反力式涡轮的设计计算一.反力式涡轮参数的选择在具有冲击式涡轮的供应系统(无补燃发动机系统)中,由燃气发生器产生的富燃燃气驱动涡轮,涡轮不冷却,富燃燃气的温度在1000~1200K 的范围内,比富氧燃气的允许温度(600~800K)高得多。

另外,富燃燃气的气体常数比富氧燃气的气体常数大一些,这些都有利于减小需通过涡轮的燃气流量。

涡轮流量mt q 是具有冲击式涡轮的供应系统的主要参数之一。

mt q 值越小,发动机的比冲就越高。

涡轮流量mt q 可由泵和涡轮的功率平衡:T Pf Po N N N =+泵的需用功率降低,可减小通过涡轮的燃气流量,因此应尽量提高泵的效率。

选定泵的结构并确定其效率后,可根据功率平衡求出所需的涡轮燃气流量,由此确定涡轮的效率。

涡轮入口压力(燃气发生器压力)取决于氧化剂泵的出口压力。

当用燃料冷却推力室时,燃料泵出口压力比氧化剂泵的出口压力高。

涡轮出口压力之值取决于涡轮排气是直接排入周围环境还是导入辅助喷管。

冲击式涡轮计算的原始数据为:(1)涡轮的设计功率:涡轮功率T N 由泵所需的功率决定,由涡轮泵装置设计任务给定:其中,T N —涡轮的设计功率,又称涡轮的轴功率;Pf N —燃料泵的轴功率; Pf N —氧化剂泵的轴功率。

(2)涡轮的设计角速度:涡轮的设计转速ω由泵不发生汽蚀时允许的最大角速度确定; (3)涡轮工质的物理常数和温度:涡轮进口总压*0P 、进口总温*0T 、和出口静压2P ;涡轮工质的绝热指数k 和气体常数R 。

二.反力式涡轮参数的选择1.反力式式涡轮基本参数的确定1)涡轮功率 T 4300kw N = (由涡轮泵的计算得出) 2)角速度 2410rad/s ω= (由泵的计算得出) 3)燃气流量 T 85kg/s m = (由涡轮泵的计算得出) 4)入口滞止压强 *014MPa p = (由涡轮泵的计算得出) 5)出口压力 210MPa p = (由涡轮泵的计算得出)6)入口滞止温度 *0700K T = (给定) 7)气体常数 280J/(kg K)R =⋅ (给定) 8)绝热指数 1.33k = (给定) 2.涡轮圆周速度和平均直径的确定9)(膨胀)压比 1.4δ= (给定) 10)绝热功*ad 011[1]1()k kkL RT k δ-=--= 1.331.33−1×280×700×[1−11.41.33−11.33]=63.27kW12)反力度T 0.2ρ= (给定)13)速度比ad0.52uc = 14)绝热速度ad c = 2×63270=355.73m/s15)圆周速度 u = 0.52×c ad =184.98m/s 16)平均直径 ave 2uD ω==2×184.982410=0.1535m2.喷嘴叶栅高度的确定17)喷嘴装置的绝热功 01a d T0a d(1)L L ρ=-== 1−0.2 ×63.27=50.62 kW由2ad 01ad T 0ad 0ad1L LL L ρ==-计算得到。

除氧器安全阀选择及排汽反力计算

除氧器安全阀选择及排汽反力计算

一、安全阀最大排汽量计算

G=0.00525*C0*A*P

P=1.1*p+101.325

式中:C0—流量系数0.6

A—安全阀喉部截面

积mm27854

P—安全阀入口蒸汽

压力KPa 1311.325

p—安全阀整定压力KPa 1100

G—安全阀最大排气

量kg/h 32442 二、安全阀排汽反力计算

1 安全阀排汽反力

F=1.02*G/1000*(i0-1914298)^0.5

i0—安全阀入口蒸汽

焓J/kg 2746016

式中:F—安全阀排汽反力N 30178

2 安全阀排汽反力矩

M=4*F*di/1000

式中:di—安全阀出口直径mm 175

M—安全阀排汽反力矩N-m 21125

安全阀型号:

A48Y-16C DN150

安全阀尺寸表

型号适用的公称压力PN1.6~PN4.0(Mpa)公称直径dn 32 40 50 80 100 150 200

出口直径di (mm) 40 50 65 100

125 175 225

全阀座喉径do (mm) 20 25 32 50 65 100 125

启喉部截面积 A (mm2) 314 491 804 1963 3318 7854 12270 式开启高度h (mm) ≥5 ≥6.25 ≥8 ≥12.5 ≥16.25 ≥25 ≥31.25。

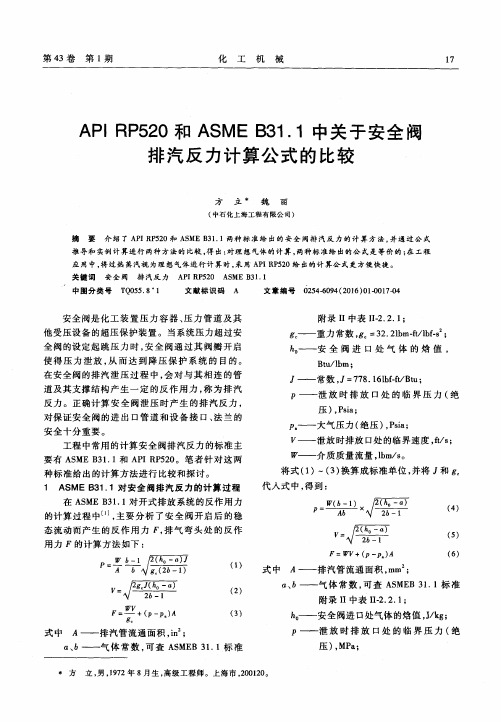

蒸汽安全阀排汽管排汽反力计算摘要针对排汽管道设计计算方法中的几个重要问题进行了分析、讨论和研究,提出了相关的意见,明确了安全阀排汽管排汽反力的计算方法,以及不同计算方法所适应的范围和条件。

关键词:排汽反力;范围和条件1引言安全阀的作用是当系统压力超过最高允许工作压力时,安全阀通过排放一定量的介质以降低系统压力,从而保证系统的安全。

在电厂及锅炉房等热能动力的工程设计中,经常需要进行安全阀排汽管道的水力计算及排汽反力计算。

根据不同排汽管道的结构形式和安全阀前蒸汽的温度、压力、焓值以及安全阀的实际排放量等参数,计算出排汽管道不同位置蒸汽的温度、压力、流速和排汽反力,从而确定排汽管道的压力等级、管道材质和支吊架荷载等。

但大多工具书中很少有系统、全面的介绍,且在有的工具书和规范中,计算公式有误,对工程计算可能会有误导作用。

目前,国内规范中,在电力工业部DL/ T 5054—1996《火力发电厂汽水管道设计技术规定》中给出相关的计算公式。

该计算方法是将蒸汽视为理想气体推导而得到的,对于饱和蒸汽,由于其热力学特性已经偏离理想气体,应用该方法的可靠性值得怀疑。

在国外规范中,排汽管道的计算方法目前仅在ASME B31. 1¬—2007中以非强制性规定的方式给出了计算公式。

该计算方法与文献[ 1 ]所推荐的计算方法不同之处是在公式中引入了与水蒸汽的实际热力学特性相关的系数a 、b,两种计算方法中哪一种的计算精度较高,需要进行分析和比较。

本文针对排汽管道设计计算方法中的几个重要问题进行了分析、讨论和研究,提出了相关的意见,希望对于正确进行参数计算有所帮助。

以下就安全阀的水力计算及排汽反力计算的一般步骤进行介绍。

2安全阀排汽管道的计算2.1计算方法排汽管道参数计算示意见图1。

由于阀管长度较短,管道阻力有限,管径较小,压力降不大,并且一般开式结构排汽管道的初参数较高,因此蒸汽在2点达到了临界状态。

目前有2种计算方法计算2点的临界压力和临界流速,一种是按滞止压力和滞止比体积计算,即文献[1]中采用的方法;另一种是按滞止焓值计算,即文献[ 2 ]中采用的方法。

低压缸排汽焓的在线计算方法1、热力过程线+汽机能量平衡法 计算原理 国内电力试验研究所的算法步骤如下:(1) 假设低压缸膨胀终点焓迭代初值;(2) 对低压缸热力过程线按照进汽状态参数点与排汽状态参数点连接成直线;(3) 判断末级或末级是否处于湿蒸汽状态,确定湿蒸汽抽汽计算点。

(4) 依据低压缸膨胀终点焓迭代初值可以计算出低压缸相对内效率lpη,利用下式计算末级抽汽或次末级抽汽的焓值。

lpi eq lp sh h h η-=∆式中:eq h 为所求抽汽点的比焓值;lpi h 为低压缸进汽的比焓值;s h ∆为从低压缸进口至抽汽段等熵焓降;lp η为低压缸效率。

(5) 根据汽机输入输出能量平衡关系, ,pq ELEP h 又可最终转化为湿蒸汽抽汽比焓的函数,即,()pq ELEP eq h f h =。

(6) 当低压缸膨胀终点焓,pq ELEPh 迭代初始值和计算值的差值收敛到较小值ε时,迭代计算停止。

而低压缸实际热力过程线是一平滑的下凹曲线(如图1所示),并不是直线,很明显上述计算误差会增大。

ASME 推荐的算法是进行热力过程线的曲线拟合。

要求根据已知的参数用最小二乘法拟合出的曲线必须是凹的,且在膨胀线终点前不能有拐点,这样在参数测量点有限的情况下用一般拟合方法如多项式拟合等得到的曲线不能满足要求,而须采用某些特殊的拟合函数。

国外常用的公式曲线拟合算法。

文献[3]根据ASME 论文62-WA-209,在预测汽轮机低压部分性能时,对其热力过程线处理上采用了如下的公式:()10()371.0B o B B h h Y s R h h S Z-+=+-+-其中,()()10371.0()B A A B o A B h h Y S S Z R h h ⎧-+⎫⎡⎤-+-⎨⎬⎢⎥⎣⎦⎩⎭=-(/371.0)10Y Z -=Y=650,为热力过程线型系数。

式中:Ah ,AS 分别为热力过程线起始点参数;Bh ,BS 分别为热力过程线终点参数;s ,h 为热力过程线上任一点参数。

安全阀排汽反力计算安全阀是一种常用于工业设备和管道系统中的保护装置,用于避免由于系统内部压力超过预定值而导致的设备或管道破裂。

排汽反力计算是保证安全阀正常工作的重要步骤之一,下面将对排汽反力计算进行详细介绍。

首先,排汽反力计算需要确定以下参数:1.安全阀额定排汽能力(Cv):安全阀具有一定的排汽能力,其数值应能满足系统故障排汽要求。

2. 系统最大排汽量(Qmax):该参数通常由系统设计要求给出,在安全阀选择时需要参考该数值。

3.反力系数(Kr):反力系数是安全阀设计中重要的参数之一,直接影响到安全阀的选择和安装。

反力系数是指安全阀启动时受到的反作用力与排气量的比值。

排汽反力计算可以分为以下几个步骤:步骤1:计算排汽阀启动流量(Qs)。

安全阀启动时,会有一定的流量通过排气,需要根据系统设计要求和安全阀特性曲线来确定。

步骤2:计算系统最大排汽速率(Vmax)。

系统最大排汽速率可以通过以下公式计算:Vmax = (Qmax / 3600) / A其中,Qmax为系统最大排汽量,A为安全阀出口断面积。

步骤3:计算反力系数(Kr)。

反力系数的计算需要参考安全阀的设计手册,根据阀门孔径、阀座直径等参数进行计算。

步骤4:计算排汽反力(Fr)。

排汽反力是由排汽流量对阀座产生的压力差引起的。

可以通过以下公式计算:Fr=(Qs/Cv)*Kr其中,Qs为排汽阀启动流量,Cv为安全阀额定排汽能力,Kr为反力系数。

步骤5:判断排汽反力是否超过安全阀的承载能力。

安全阀的设计应能满足排汽反力的要求,以保证系统的安全运行。

综上所述,安全阀排汽反力计算是保证安全阀正常工作的重要步骤。

通过计算排汽阀启动流量、系统最大排汽速率、反力系数等参数,可以准确地计算出排汽反力,并判断其是否超过安全阀的承载能力。

这对于系统的正常运行和设备的安全非常重要。