轴承钢连铸技术

- 格式:ppt

- 大小:5.42 MB

- 文档页数:64

轴承钢连铸工艺流程

内容:

轴承钢连铸工艺流程主要包括以下几个步骤:

1. 原料预处理

将钢锭、废钢进行切割、去除表面氧化皮和杂质,然后进行预热,以便于后续的熔炼。

2. 熔炼

将预处理后的钢料和炉料放入电弧炉或感应炉中,加热至熔融状态,并进行合金化添加。

控制好温度、时间,使钢液的成分达到要求。

3. 二次精炼

用底吹氧或氩气进行精炼,去除钢液中的气、硫、磷等有害气体和杂质,调整钢液成分,使其达到连铸要求。

4. 连续浇注

将精炼后的钢液从浇注口连续浇入水冷铜模内,使钢液在铜模内连续凝固,形成钢坯。

控制好浇注速度、温度等参数。

5. 钢坯热处理

对连铸后的钢坯进行正常化、退火等热处理,调整组织,消除内应力。

6. 切断、标记

将连铸的钢坯切割成定长,进行标记,作为后续加工的原材料。

通过上述工艺流程,可以获得性能优良的轴承钢坯,为后续加工提供优质的原材料,以生产高品质的轴承钢产品。

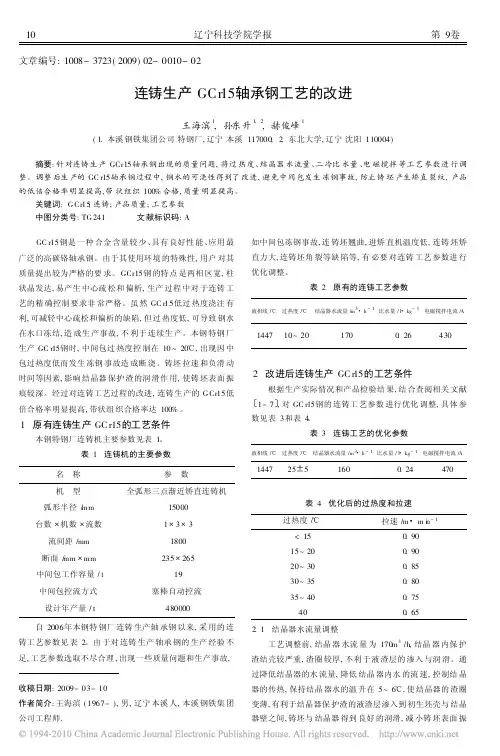

连续铸钢技术项目设计方案1.1 连铸技术的发展概况连续铸钢是钢铁冶金领域内发展最快、最受重视和最为成功的技术之一,其原因在于连铸技术具有显著的技术经济优越性,是钢铁生产流程中结构优化的重要环节。

转炉的发明者亨利·贝塞麦(Herry Bessemer)于1846年首先提出了连续浇注的概念并于1857 年获得专利权。

从那时以来,近一个世纪的时间里,世界上的一些冶金工作者在连续浇铸技术方面进行了有益的探索,上世纪三十代,德国人容汉斯开创性的提出结晶器振动法,浇注铜铝合金获得成功,使有色合金的连续铸造应用于生产,金属(铜、铝)的连续铸造获得了工业应用。

但钢液的连续浇铸却始终没有获得工业化[1]。

钢的连铸取得突破性进展是由1945 年,容汉斯(S.Junghans)及其合作者罗西(I.Rossi)采用了振动式结晶器代替以前的固定式结晶器,解决了固定式结晶器拉坯漏钢的难题,钢水的连铸才首次获得成功。

1950 年容汉斯和曼内斯曼(Mannesmann)公司合作,建成了世界上第一台能浇铸 5 t 钢水的连铸机[2]。

钢水连铸获得巨大成功的另一重要的技术关键是英国人哈里德(Halliday)提出的“负滑脱(Negative Slip)”的概念。

“负滑脱”能够有效地防止了凝固壳与结晶器的粘结和更好地改善润滑。

20 世纪40 年代,德国建成了第一台浇注钢水的实验性连铸机。

连铸技术在20 世纪50 年代初开始步入工业应用阶段,70 年代以后钢的连铸技术迅速发展,80 年代连铸技术日臻完善,一个国家的连铸技术水平的高低己成为衡量其钢铁工业现代化程度的重要标志。

20 世纪90 年代,随着钢的连铸技术的日益成熟,连铸技术又有新的重大发展。

从那时以来,薄板坯连铸(连轧)技术在世界上获得了重大发展;薄带连铸技术也受到广泛重视,进行了深入研究;高效连铸技术随之出现,并获得了迅速发展。

今天,钢的连铸技术无论从深度和广度上,都远远超过了20 世纪80年代的水平。

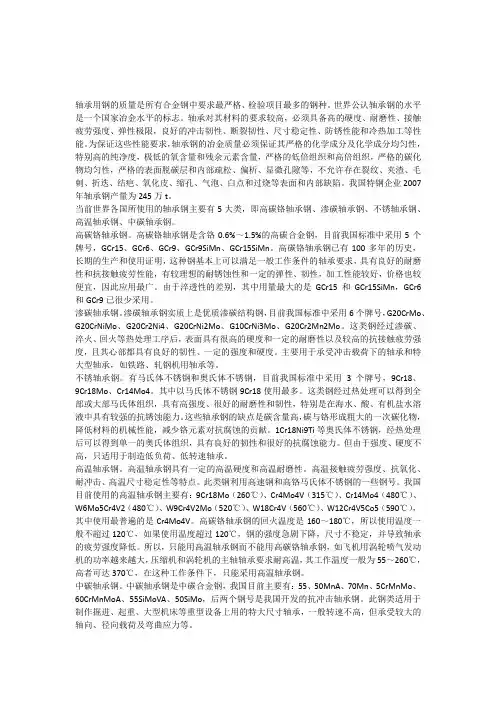

轴承用钢的质量是所有合金钢中要求最严格、检验项目最多的钢种。

世界公认轴承钢的水平是一个国家冶金水平的标志。

轴承对其材料的要求较高,必须具备高的硬度、耐磨性、接触疲劳强度、弹性极限,良好的冲击韧性、断裂韧性、尺寸稳定性、防锈性能和冷热加工等性能。

为保证这些性能要求,轴承钢的冶金质量必须保证其严格的化学成分及化学成分均匀性,特别高的纯净度,极低的氧含量和残余元素含量,严格的低倍组织和高倍组织,严格的碳化物均匀性,严格的表面脱碳层和内部疏松、偏析、显微孔隙等,不允许存在裂纹、夹渣、毛刺、折迭、结疤、氧化皮、缩孔、气泡、白点和过烧等表面和内部缺陷。

我国特钢企业2007年轴承钢产量为245万t。

当前世界各国所使用的轴承钢主要有5大类,即高碳铬轴承钢、渗碳轴承钢、不锈轴承钢、高温轴承钢、中碳轴承钢。

高碳铬轴承钢。

高碳铬轴承钢是含铬0.6%~1.5%的高碳合金钢,目前我国标准中采用5个牌号,GCr15、GCr6、GCr9、GCr9SiMn、GCr15SiMn。

高碳铬轴承钢已有100多年的历史,长期的生产和使用证明,这种钢基本上可以满足一般工作条件的轴承要求,具有良好的耐磨性和抗接触疲劳性能,有较理想的耐锈蚀性和一定的弹性、韧性,加工性能较好,价格也较便宜,因此应用最广。

由于淬透性的差别,其中用量最大的是GCr15和GCr15SiMn,GCr6和GCr9已很少采用。

渗碳轴承钢。

渗碳轴承钢实质上是优质渗碳结构钢,目前我国标准中采用6个牌号,G20CrMo、G20CrNiMo、G20Cr2Ni4、G20CrNi2Mo、G10CrNi3Mo、G20Cr2Mn2Mo。

这类钢经过渗碳、淬火、回火等热处理工序后,表面具有很高的硬度和一定的耐磨性以及较高的抗接触疲劳强度,且其心部都具有良好的韧性、一定的强度和硬度。

主要用于承受冲击载荷下的轴承和特大型轴承,如铁路、轧钢机用轴承等。

不锈轴承钢。

有马氏体不锈钢和奥氏体不锈钢,目前我国标准中采用3个牌号,9Cr18、9Cr18Mo、Cr14Mo4。

轴承钢绿色高效连铸及均质化关键技术在咱们日常生活中,轴承钢可能大家不是特别关注,但它在咱们的工业中可起着举足轻重的作用。

想象一下,汽车、机器、工厂的设备这些“大家伙”都离不开轴承钢,它就像个默默无闻的幕后英雄,虽然不显眼,可是每时每刻都在提供动力支持。

而要让这些钢材的质量更好、性能更稳定,关键的一个环节就是连铸和均质化技术。

这就像做饭一样,要想炖出一锅好汤,火候、食材都得讲究,而这两项技术就是保证轴承钢“好味道”的秘诀。

说到轴承钢的绿色高效连铸,很多人可能一脸懵。

其实啊,连铸就是把液态的钢水通过一种特殊的工艺直接铸造成钢坯。

以前,我们的钢铁生产老是用那种“粗暴”的方法,要经过好多步,浪费能量,污染环境。

现在好了,绿色高效连铸的技术就像给钢铁生产换上了“环保模式”。

这个过程不仅减少了资源浪费,还能大大提高生产效率。

你想啊,原本得几天的工序,搞不好几小时就能搞定了,这对生产效率和环境保护来说,简直是“省时省力又省钱”的好事。

但是,连铸只是第一步,接下来最让人头疼的就是均质化了。

均质化听起来好像是个高深的技术名词,但其实就是让钢材内部的组织更加均匀、稳定。

就像你炒菜,调料得均匀分布,菜才会好吃。

如果调料撒得不均匀,一口咸一口淡,谁吃了都不好受。

轴承钢也一样,均匀的结构能让它在使用过程中更加坚固耐用,不容易出现裂纹、变形。

均质化其实是通过高温处理来“让钢材慢慢舒展”,让它内部的成分分布更加均匀。

这个过程中,温度、时间和工艺的掌控就得像大师级厨师一样精准,稍微偏差一点,就可能影响到最终的质量。

说白了,这就是把一块块钢材从“粗糙”打磨到“细腻”,让它在以后承受更大的压力时,不会容易坏掉。

就像你每天吃的苹果,表面看着挺好,但切开一看,内部有点斑点或者不均匀,那吃着可就不舒服了。

同理,钢材的均质化,能有效减少内部缺陷,增强钢材的强度和抗疲劳能力,这对于做轴承的钢材尤为重要。

不得不说,绿色高效连铸和均质化技术的结合真是让轴承钢的质量提升了不止一个档次。