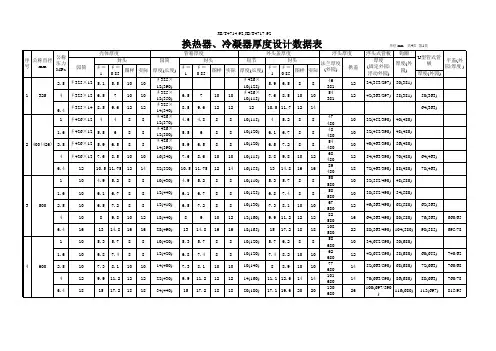

换热器厚度数据表

- 格式:xls

- 大小:62.50 KB

- 文档页数:18

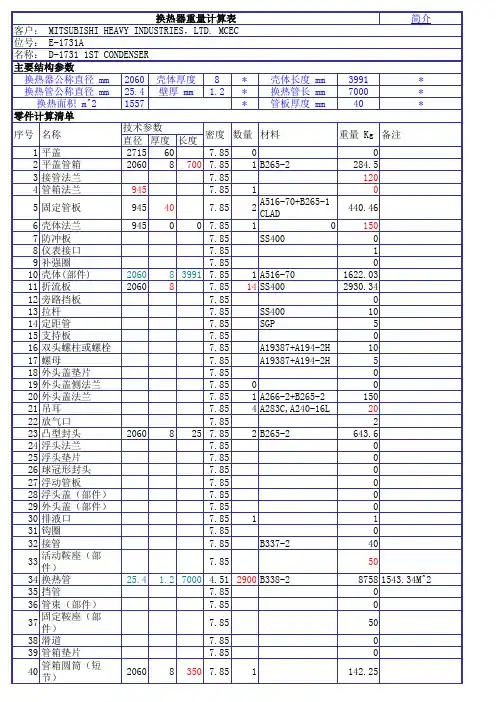

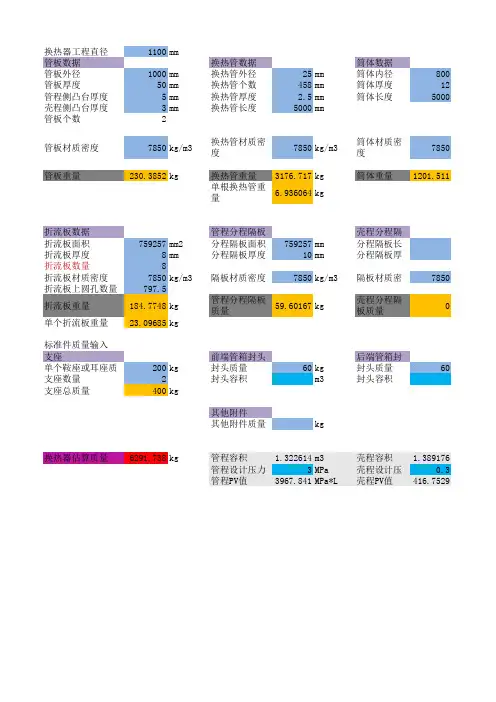

换热器工程直径1100mm管板数据换热管数据筒体数据管板外径1000mm换热管外径25mm筒体内径800管板厚度50mm换热管个数458mm筒体厚度12管程侧凸台厚度5mm换热管厚度 2.5mm筒体长度5000壳程侧凸台厚度3mm换热管长度5000mm管板个数2管板材质密度7850kg/m3换热管材质密度7850kg/m3筒体材质密度7850管板重量230.3852kg换热管重量3176.717kg筒体重量1201.511单根换热管重量6.936064kg折流板数据管程分程隔板壳程分程隔折流板面积759257mm2分程隔板面积759257mm分程隔板长折流板厚度8mm分程隔板厚度10mm分程隔板厚折流板数量8折流板材质密度7850kg/m3隔板材质密度7850kg/m3隔板材质密7850折流板上圆孔数量797.5折流板重量184.7748kg 管程分程隔板质量59.60167kg壳程分程隔板质量单个折流板重量23.09685kg标准件质量输入支座前端管箱封头后端管箱封单个鞍座或耳座质200kg封头质量60kg封头质量60支座数量2封头容积m3封头容积支座总质量400kg其他附件其他附件质量kg换热器估算质量6291.738kg管程容积 1.322614m3壳程容积 1.389176管程设计压力3MPa壳程设计压0.3管程PV值3967.841MPa*L壳程PV值416.7529前端管箱筒后端管箱筒mm筒体内径800mm筒体内径800mm mm筒体厚度12mm筒体厚度12mm mm筒体长度600mm筒体长度600mmkg/m3筒体材质密度7850kg/m3筒体材质密度7850kg/m3kg筒体重量144.1813kg筒体重量144.1813kg mmmmkg/m3kg管箱法兰kg设备法兰质200kgm3m3MPaMPa*L。

3.3 换热器选择3.3.1 换热器的类型换热器种类很多,按热量交换原理和方式,可分为混合式、蓄热式和间壁式三类。

其中间壁式换热器按传热面的形状和结构可分为:管壳式、板式、管式、液膜式、板壳式与热管。

目前,在换热设备中,使用量最大的是管壳式换热器。

管壳式换热器又称列管式换热器,该类换热器具有可靠性高、适应性广等优点,在各工业领域中得到最广泛的应用。

近年来,尽管受到了其他新型换热器的挑战,但反过来也促进其自身的发展。

在换热器向高参数、大型化发展的今天,管壳式换热器仍占主导地位。

列管式换热器可根据其结构特点,分为固定管板式、浮头式、U形管式、填料函式和釜式重沸器五类。

各类换热器特性如下表。

表3-1 各类换热器特性3.3.2 换热器选型原则换热器选型时需要考虑的因素很多,主要是流体的性质;压力、温度及允许压力降得范围;对清洗、维修的要求;材料价格;使用寿命等。

本项目选用目前应用最广泛的列管式换热器。

列管式换热器中常用的是固定管板式和浮头式两种。

一般要根据物流的性质、流量、腐蚀性、允许压降、操作温度与压力、结垢情况和检修清洗等要素决定选用列管换热器的型式。

从经济角度看,只要工艺条件允许,应该优先选用固定管板式换热器。

但遇到以下两种情况时,应选用浮头式换热器。

①壳壁与管壁的温差超过70℃;壁温相差50~70℃。

而壳程流体压力大于0.6MPa时,不宜采用有波形膨胀节的固定管板式换热器。

②壳程流体易结垢或腐蚀性强时不能采用固定管板式换热器。

综合考虑本次设计任务及制造、经济等个方面,本次设计主要采用浮头式和固定管板式换热器。

3.3.3换热管规格选择①管子的外形:列管换热器的管子外形有光滑管和螺纹管两种。

一般按光滑管设计。

当壳程膜系数低,采取其他措施效果不显著时,可选用螺纹管,它能强化壳程的传热效果,减少结垢的影响。

②管子的排列方式:相同壳径时,采用正三角形排列要比正方形排列可多排布管子,使单位传热面积的金属耗量降低。

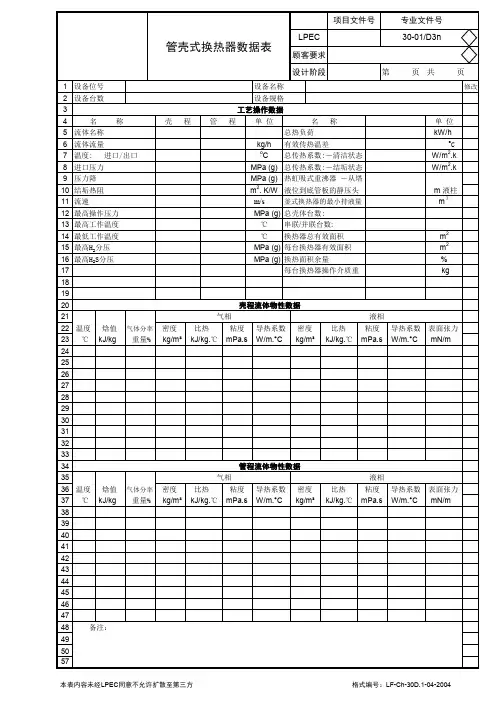

SNEC 文件号 SNEC Doc.No.:业主文件号 Owner Doc. No.:职责 Job 姓名Name 签字Sign日期Date设计 Dsgn 校核 Chk审核 ApprPageof12安装型式 Orientation o n 设备台数 Quantity Req.3安装位置 Locationo n备用台数 Standby 4单台换热面积 Surface per unitm2总换热面积 Total surfacem2换热器型式 TEMA type5结构尺寸 Size Φ( mm/mm )×L( mm )×678介质名称 Medium9介质特性 Medium character10火灾、爆炸危险性 Fire and explosion risk 11腐蚀性组分 Corrosive components 12流体相态 Phase In|Out13总流量 Total mass flow kg/h 14气 Vapor In|Out kg/h 15液 Liquid In|Out kg/h 16水蒸汽 Steam In|Out kg/h 17水 WaterIn|Out kg/h 18不凝气 Noconden.In|Out kg/h 19流体温度 Fluid temp.In|Out ℃20流体压力 Fluid pres.MPa(g)21密度 Density In|Out kg/m 322粘度 Viscosity In|Out mPa s 23比热容 Sp.heat cap.In|Out kJ/kg K 24导热系数 Ther.cond.In|Out W/m·K 25表面张力 Surface tensionN/m26气体分子量Molecular Weight, Vapor27不凝气分子量Molecular Weight, Noncondensable 28流体密度 DensityIn|Out kg/m 329流体粘度 Dynamic viscosityIn|Out mPa.s30流体比热Specific heat capacity In|Out kJ/kg·℃31导热系数 Thermal conductivityIn|Out W/m·K32泡点温度 Boiling point ℃33露点温度 Dew point ℃34潜热 Latent heatkJ/kg 35污垢热阻 Fouling resistance m 2·K/W 36平均膜传热系数 Average film coef.W/m 2·K 37压力降 ΔP 允许值Allow.|计算值Calc.Kpa 38金属壁温 Mean metal temperaure ℃39总传热系数 Transfer Rate W/m 2·K 40热负荷 Heat dutyKw 41校正传热平均温差 MTD, (corrected)℃42需要换热面积 Req. surface per unit m 2434445工程设计综合资质甲级资质等级证书编号发证部门中华人民共和国住房和城乡建设部卧式 Horizontal XXXX版次 Rev.X单台换热器性能数据 PERFORMANCE DATA PER EXCHANGERxxxxxx xxxxxx 立式 Vertical 换热器工艺数据表EXCHANGER PROCESSDATA SHEET设备位号EQ.No.基本参数 BASIC PARAMETERSXXXX 工程名称 Prpject Name清洁时 Clean液相 L i q u i d 注释 Notes :壳程 Shell sideXXXX XXXX 设备名称EQ.NA .专业 Discipline 工艺管道室外 Outdoor XXXX 工程代号 Project No.单元号 Unit No.设计阶段 Stage 共 张室内 Indoor版权归中国石化集团宁波工程有限公司(s n e c )所有,未经s n e c 书面允许,不得以任何方式扩散至第三方。

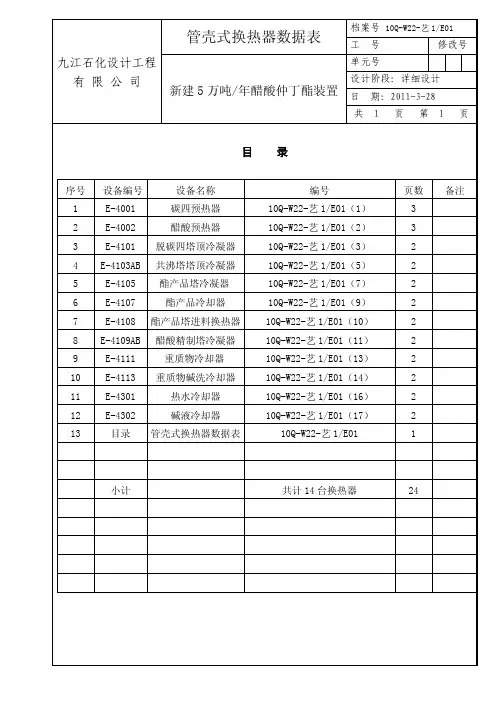

目录一、设计任务 (1)一、设计任务1.空气压缩机后冷却器设计操作参数;(1)空气处理量: 14m3/min;操作压强:1.45MPa(绝对压)。

空气进口温度160℃,终温:50℃(2)冷却剂:常温下的水初温:25°;终温:30℃;温升(3)冷却器压降:压降2.设计项目(1)确定设计方案,确定冷却器型式,流体流向和流速选择,冷却器的安装方式等。

(2)工艺设计:冷却器的工艺设计和强度计算,确定冷却剂用量,传热系数,传热面积,换人管长,管数,管间距,校对压力等。

(3)结构设计:管子在管板上的固定方式,管程分布和管子排列,分程隔板的连接,管板和壳体的连接,折流挡板等。

(4)机械设计:确定壳体,管板壁的厚度尺寸,选择冷却器的封头、法兰、接管法兰、支座等。

(5)附属设备选型3.设计分量(1)设计说明书一份;(2)冷却器装配图;(3)冷却器工艺流程图;(4冷却器的强度及支座等的估算一、设计任务书二、确定设计方案2.1 选择换热器的类型本设计中空气压缩机的后冷却器选用带有折流挡板的固定管板式换热器,这种换热器适用于下列情况:①温差不大;②温差较大但是壳程压力较小;③壳程不易结构或能化学清洗。

本次设计条件满足第②种情况。

另外,固定管板式换热器具有单位体积传热面积大,结构紧凑、坚固,传热效果好,而且能用多种材料制造,适用性较强,操作弹性大,结构简单,造价低廉,且适用于高温、高压的大型装置中。

采用折流挡板,可使作为冷却剂的水容易形成湍流,可以提高对流表面传热系数,提高传热效率。

本设计中的固定管板式换热器采用的材料为钢管(20R钢)。

2.2 流动方向及流速的确定本冷却器的管程走压缩后的热空气,壳程走冷却水。

热空气和冷却水逆向流动换热。

根据的原则有:(1)因为热空气的操作压力达到1.1Mpa,而冷却水的操作压力取0.3Mpa,如果热空气走管内可以避免壳体受压,可节省壳程金属消耗量;(2)对于刚性结构的换热器,若两流体的的温度差较大,对流传热系数较大者宜走管间,因壁面温度与对流表面传热系数大的流体温度相近,可以减少热应力,防止把管子压弯或把管子从管板处拉脱。

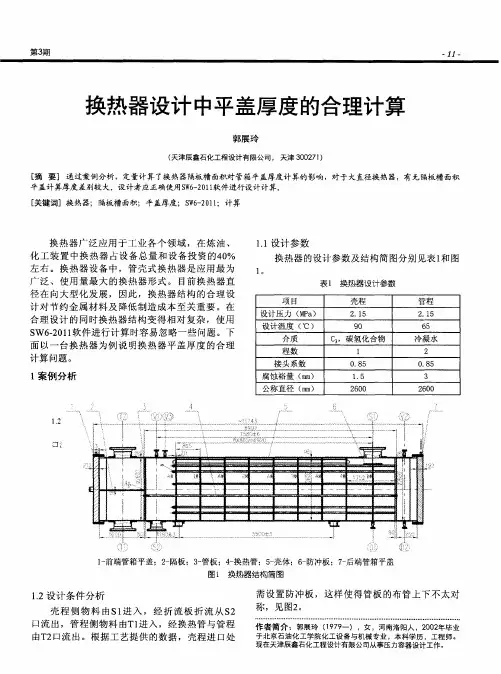

换热器管板设计计算管析是管壳式换热器的主要部件。

管板的设计是否合理对确保换热器的安全运行、节约金属材料,降低制造成本是至关重要的。

在此采用GB151标准中管板计算方法来设计计算管板。

(1)管板采用延长部分兼作法兰的管板形式。

结构如图2.2所示,图2-2 管板结构图结构尺寸数据列表2-6:表2-6 管板结构尺寸 mm(2)计算A——壳程圆筒内直径横截面积,2mm ;222i0.7856002826004D A mm π==⨯=s δ——壳程圆筒的厚度,mm ;s A ——圆筒壳壁金属横截面积,2mm;2i () 3.14860815272.96s s s A D m mπδδ=+=⨯⨯=t δ——换热管壁厚,mm ;a ——一根换热管管壁金属横截面积,2mm ;2o () 3.14 2.5(25 2.5)17662.5t t a d m mπδδ=-=⨯⨯-=221617662.538151na mm=⨯=l A ——管板开孔后的面积,2mm; 固定管板式换热器2223.142528260021644ol d A A nmm π⨯=-=-⨯=d A ——在布管区范围内,因设置隔板槽和拉杆结构的需要,面未能被换热管支承的面积,2mm ;对三角形排列1222(0.866)(0.866)21432(440.86632)1332(440.86632)21369.856d n n A n S S S n S S S m m''=-+-=⨯⨯⨯-⨯+⨯⨯-⨯= t A ——管板布管区的面积,2mm;2220.8660.8662163221369.856212915.2t d A nS A m m=+=⨯⨯+=tD ——管板布管区当量直径,mm ;520.797t D mm ===t E ——换热管材料的弹性模量,M Pa ; L——换热管有效长度(两管板内侧间距),mm ;t K ——管束模数,M Pa ;对于固定式320110381511431.2(900070)600t t iE na K M P aLD ⨯⨯===-⨯i ——换热管的回转半径,mm ;0.25 3.75i mm ==⨯=cr l ——换热管受压失稳当量长度,mm ;按文献[3]的图4-30确定为2400800cr l m m =⨯=[]crσ——换热管稳定许用应力,M Pa ;因213130cr r l C i=>=故有22223.14201000[]21.772(/)2213tcr cr E M P a l i πσ⨯===⨯λ——系数1766250.625282600l A Aλ===Q——换热管束与圆筒刚度比,当壳体不带波形膨胀节时20138151 2.5120015272.96t s sE na Q E A ⨯===⨯β——系数381510.216176625lna A β===s ∑——系数0.60.60.4(1)0.4(1 2.51) 3.76960.625s Q λ∑=++=++=t∑——系数110.4(1)(0.6)0.4(10.216)(0.6 2.51) 5.46240.625t Q βλ∑=+++=⨯+++=t ρ——系数520.7960.868600t t iD D ρ===K——换热管加强系数11226001.3181.318 3.51135K =⨯⨯==[[k——管板周边不布管区无量纲宽度(1) 3.511(10.868)0.463452t k K ρ=-=⨯-=υ——管板材料泊松比,取0.3υ=μ——管板强度削弱系数,一般可取0.4μ= η——管板刚度削弱系数,一般可取μ值f δ——管板延长部分的法兰(或凸缘)厚度,mm ;f δ'——壳体法兰(或凸缘)厚度,mm ; f δ''——管箱法兰(或凸缘)厚度,mm ;ω'——系数,按//s i f i D D δδ'和查文献[3]图4-24得0.0006ω'=ω''——系数,按//h i f i D D δδ''和查文献[3] 图4-24得ω''=0.0009fK——管板边缘旋转刚度参数,M Pa ;对于固定管板其延长部分兼作法兰ff KK '=f K '——壳程圆筒与法兰(或凸缘)的旋转刚度参数,M Pa ;3333221[()]12122011040225[()0.000620110]126004060011.26166f ff ff s i fi E b KK E D b D M Paδω''''==++⨯⨯⨯⨯=⨯⨯+⨯⨯+=f K ''——管箱圆筒与法兰(或凸缘)的旋转刚度参数,M Pa ; 3333221122011048225[()][()0.000920110]3121260048600f ff f h i fiE b K E M PaD b D δω''''⨯⨯⨯⨯''''=+=⨯⨯+⨯⨯=++ f K ——旋转风度无量纲参数; 对于固定式管板 33.1411.26166 6.17710441431.2ff tKK K π-⨯===⨯⨯1m ——管板第一弯矩系数,按fK K和查文献[3] 图4-25得10.14m = 2m ——管板第二弯矩系数,按K Q和查文献[3] 图4-26得2 2.85m =m ——管板总弯矩系数120.140.3 2.850.7654110.3m m m υυ++⨯===++1G ——系数因0m >所以取11e i G G 与中较大值。

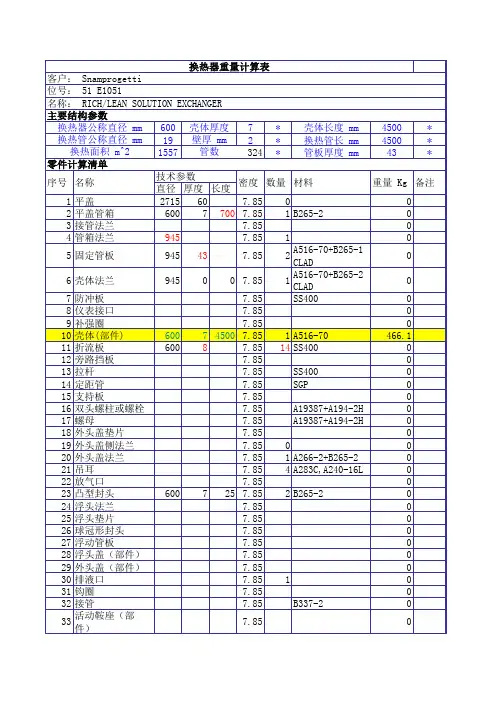

换热器封头标准尺寸表换热器封头是换热器的重要组成部分,其尺寸标准直接影响着换热器的性能和安装使用。

下面将介绍换热器封头的标准尺寸表,以便更好地了解和选择合适的封头尺寸。

1. 圆形换热器封头标准尺寸表。

直径(mm)壁厚(mm)凸缘高度(mm)。

300 6 40。

400 8 50。

500 10 60。

600 12 70。

700 14 80。

800 16 90。

900 18 100。

1000 20 110。

2. 方形换热器封头标准尺寸表。

长(mm)宽(mm)壁厚(mm)凸缘高度(mm)。

300 300 6 40。

400 400 8 50。

500 500 10 60。

600 600 12 70。

700 700 14 80。

800 800 16 90。

900 900 18 100。

1000 1000 20 110。

3. 椭圆形换热器封头标准尺寸表。

长轴(mm)短轴(mm)壁厚(mm)凸缘高度(mm)。

300 200 6 40。

400 250 8 50。

500 300 10 60。

600 350 12 70。

700 400 14 80。

800 450 16 90。

900 500 18 100。

1000 550 20 110。

4. 不同材质换热器封头标准尺寸表。

材质壁厚(mm)凸缘高度(mm)。

碳钢 6-20 40-110。

不锈钢 6-20 40-110。

铝合金 6-20 40-110。

铜 6-20 40-110。

以上尺寸表仅供参考,实际选择封头尺寸时,需根据具体的换热器型号、工作压力、工作温度等因素进行综合考虑。

在选择封头时,还需注意尺寸与换热器管束的匹配情况,确保封头与管束的连接紧密可靠,避免泄漏和安全隐患。

总之,换热器封头的尺寸标准是非常重要的,选择合适的尺寸能够保证换热器的正常运行和安全使用。

希望本文介绍的尺寸表能够对大家有所帮助,谢谢阅读!。