MEMS深硅刻蚀工艺研究报告

- 格式:docx

- 大小:1.42 MB

- 文档页数:12

硅蚀刻工艺在MEMS中的应用文章来源:本站原创点击数:97 录入时间:2006-4-7减小字体增大字体Dave Thomas / Trikon Technologies,Newport,Wales,United Kingdom本文介绍了在现代微机电系统(MEMS;Micro Electro-Mechanical System)制造过程中必不可少的硅蚀刻流程,讨论了蚀刻设备对于满足四种基本蚀刻流程的要求并做了比较,包括块体(bulk)、精度(pre cision)、绝缘体上硅芯片(SOI;Silicon On Insulator)及高深宽比的蚀刻(high aspect ratio etching)等。

并希望这些基本模块能衍生出可提供具备更高蚀刻率、更好的均匀度、更平滑的蚀刻侧壁及更高的高深宽比的蚀刻能力等蚀刻设备,以满足微机电系统的未来发展需求。

微机电系统是在芯片上集成运动件,如悬臂(cantilever)、薄膜(membrane)、传感器(sensor)、反射镜(mirror)、齿轮(gear)、马达(motor)、共振器(resonator)、阀门(valve)和泵(pump)等。

这些组件都是用微加工技术(micromachining)制造的。

由于硅材料的机械性及电性众所周知,以及它在主流IC制造上的广泛应用,使其成为微加工技术的首要选择材料。

在制造各式各样的坑、洞、齿状等几何形状的方法中,湿式蚀刻具有快速及低成本的优势。

然而,它所具有对硅材料各方向均以相同蚀刻速率进行的等向性(isotropic)蚀刻特性、或者是与硅材料的晶体结构存在的差异性、产生不同蚀刻速率的非等向性(a nisotropic)等蚀刻特性,会限制我们在工艺中对应用制造的特定要求,例如喷墨打印机的细微喷嘴制造(非等向性蚀刻特性总会造成V形沟槽,或具锥状(tapered walls)的坑洞,使关键尺寸不易控制)。

而干式蚀刻正可克服这个应用限制,按照标准光刻线法(photolithographic)的光罩所定义的几何图案,此类干式蚀刻工艺可获取具有垂直侧壁的几何图案。

摘要随着MEMS技术的发展,MEMS器件上的微结构从之前单一的表面结构向更为复杂的三维空间立体结构加工方法发展,高深宽比结构的加工则是其中一个重要的方向。

深硅刻蚀技术作为高深宽比结构的加工方法已成为国内外的研究热点。

由Robert Bosch公司持有专利的交替往复式工艺(Bosch工艺)主要用于深硅刻蚀,是目前应用最广泛也是发展最成熟的深硅刻蚀工艺。

交替往复式工艺能够达到很大的深宽比和选择比。

而RIE-ICP刻蚀系统可独立控制等离子体密度和离子轰击能量、刻蚀速率高、结构简单、成本低、工艺稳定性强,占据着深硅刻蚀市场主要地位。

本论文通过对掩蔽层图形化工艺的实验和掩蔽层材料的选择以及利用RIE-ICP刻蚀系统进行深硅刻蚀工艺参数的优化研究,实现了硅通孔的加工。

本论文的主要研究内容如下:1.通过实验的方式设计并验证了掩蔽层图形化的相关工艺参数。

成功地将图形由光刻板准确地转移到了掩蔽层上,为后续深硅刻蚀做好准备。

2.通过对刻蚀原理的分析,研究了深硅刻蚀工艺参数与形貌特性及主要工艺要求之间的关系,为后续的工艺参数制定奠定了理论基础。

3.通过大量实验确定掩蔽层的刻蚀速率与深硅刻蚀工艺参数的关系,并确定了光刻胶作为掩蔽层的材料。

4.综合考虑了硅通孔的刻蚀深度、刻蚀速率、侧壁倾角、刻蚀选择比、扇形褶皱等因素,设计并逐步完善了深硅刻蚀工艺参数,最终实现了深度179μm、刻蚀速率10μm/m in、侧壁倾角90.9°、光刻胶刻蚀选择比147:1、扇形褶皱尺寸126.6nm的硅通孔。

关键词:交替往复式深硅刻蚀;RIE-ICP刻蚀;掩蔽层;图形化。

AbstractAs the development of the Micro Electromechanical System (MEMS), the micro structures of MEMS devices also developed from simple surface structures to more complicated structures in three-dimensional forms, which will add complexities to the device fabrication. The fabrication of high aspect ratio structure is one of the most important issues. The deep etching technology for silicon has been paid a lot of attention to as one method of fabricating high aspect ratio structures. The time-multiplexed alternating process, whose patent held by Inc. Robert Bosch, is used in silicon deep etching. It can make high aspect ratio and selectivity. The RIE-ICP etching system can control the plasma density and the ions bombardment energy independently. In addition, it has other advantages, such as fast etching rate, simple structure, low cost, high process stability, and so on. The RIE-ICP etching system occupies the main market position. In this paper, a series of experiments and analysis have been performed to realize the fabrication of the through silicon via, including barrier layer patterning process experiments, barrier layer material selection and process parameter optimization of the RIE-ICP etching system.This paper includes four main sections as follows:1.Design and achieve barrier layer patterning parameters through experiments.Pattern is accurate transferred from mask to the barrier layer, ready for the subsequent deep etching for silicon;2.By analyzing the etching principle, research the relationship between thesilicon deep etching parameters, surface characteristics and the process specifications; laid a theoretical foundation for the follow-up of the process parameters to optimize;3.On the base of a lot of experiments, make sure the relationship between theetching rate and the silicon deep etching parameters. In addition, make sure that utilizing the photo resist as the barrier layer material;4.Overall consideration of many parameters such as etch depth, etch rate, sidewallprofile, selectivity and scallop size, optimize silicon deep etching parameters. We achieve a through silicon via that depth 179μm,etch rate 10μm/min, side wall profile 90.9°, selectivity 147:1, scallop size 126.6nm finally.Key words: time-multiplexed alternating process, RIE-ICP etching, barrier layer, patterning目录第一章绪论 (1)1.1引言 (1)1.2深硅刻蚀技术 (3)1.3深硅刻蚀技术发展现状 (5)1.4课题意义及内容 (6)1.4.1课题研究的来源和意义 (6)1.4.2课题研究内容及章节安排 (7)第二章掩蔽层的图形化 (8)2.1掩蔽层图形化加工工艺 (8)2.1.1硅片的清洗 (8)2.1.2薄膜沉积 (8)2.1.3光刻工艺 (10)2.1.4刻蚀工艺 (14)2.1.5除胶工艺 (14)2.2掩蔽层图形化实验 (15)2.2.1掩蔽层材料 (15)2.2.2掩蔽层薄膜(光刻胶)的制备 (15)2.2.3掩蔽层薄膜(二氧化硅)的制备 (17)第三章RIE-ICP深硅刻蚀的相关技术 (22)3.1等离子体刻蚀技术的原理 (22)3.1.1等离子体的产生 (22)3.1.2等离子体刻蚀机制 (23)3.1.3反应离子刻蚀原理 (24)3.1.4感应耦合等离子体刻蚀原理 (26)3.2RIE-ICP深硅刻蚀技术及原理 (29)3.2.1RIE-ICP深硅刻蚀系统 (29)3.2.2交替往复式工艺 (29)3.2.3交替往复式工艺理论分析 (33)3.2.4交替往复式工艺的模型 (36)3.2.5交替往复式工艺的指标 (38)第四章深硅刻蚀技术实验及结果分析 (43)4.1掩蔽层材料的选择 (43)4.2深硅刻蚀工艺的优化 (47)4.3实验小结 (55)第五章全文总结及展望 (57)5.1全文总结 (57)5.2工作展望 (58)参考文献 (59)致谢63第一章绪论1.1引言MEMS是微机电系统(Micro Electromechanical Systems)的英文缩写,指的是特征尺寸在1nm到1mm之间,可批量制作的,利用硅微加工、传统精密机械加工以及LIGA技术等MEMS加工技术,集微型机构、微型传感器、信号处理电路、信号控制电路以及微型执行器再至接口、通信和电源等于一体的微型器件或系统。

硅蚀刻工艺在MEMS中的应用文章来源:本站原创点击数:97 录入时间:2006-4-7减小字体增大字体Dave?Thomas?/?Trikon?Technologies,Newport,Wales,United?Kingdom本文介绍了在现代微机电系统(MEMS;Micro?Electro-Mechanical?System)制造过程中必不可少的硅蚀刻流程,讨论了蚀刻设备对于满足四种基本蚀刻流程的要求并做了比较,包括块体(bulk)、精度(pre cision)、绝缘体上硅芯片(SOI;Silicon?On?Insulator)及高深宽比的蚀刻(high?aspect?ratio?etching)等。

并希望这些基本模块能衍生出可提供具备更高蚀刻率、更好的均匀度、更平滑的蚀刻侧壁及更高的高深宽比的蚀刻能力等蚀刻设备,以满足微机电系统的未来发展需求。

微机电系统是在芯片上集成运动件,如悬臂(cantilever)、薄膜(membrane)、传感器(sensor)、反射镜(mirror)、齿轮(gear)、马达(motor)、共振器(resonator)、阀门(valve)和泵(pump)等。

这些组件都是用微加工技术(micromachining)制造的。

由于硅材料的机械性及电性众所周知,以及它在主流IC制造上的广泛应用,使其成为微加工技术的首要选择材料。

在制造各式各样的坑、洞、齿状等几何形状的方法中,湿式蚀刻具有快速及低成本的优势。

然而,它所具有对硅材料各方向均以相同蚀刻速率进行的等向性(isotropic)蚀刻特性、或者是与硅材料的晶体结构存在的差异性、产生不同蚀刻速率的非等向性(a nisotropic)等蚀刻特性,会限制我们在工艺中对应用制造的特定要求,例如喷墨打印机的细微喷嘴制造(非等向性蚀刻特性总会造成V形沟槽,或具锥状(tapered?walls)的坑洞,使关键尺寸不易控制?)。

而干式蚀刻正可克服这个应用限制,按照标准光刻线法(photolithographic)的光罩所定义的几何图案,此类干式蚀刻工艺可获取具有垂直侧壁的几何图案。

MEMS深硅刻蚀工艺研究报告英文回答:MEMS deep silicon etching (DSE) is a critical processin the fabrication of micro-electro-mechanical systems (MEMS) devices. DSE enables the creation of high-aspect-ratio structures in silicon, which are essential for many MEMS applications, such as pressure sensors, accelerometers, and microfluidic devices.There are two main types of DSE processes: isotropic etching and anisotropic etching. Isotropic etching removes silicon at the same rate in all directions, whileanisotropic etching removes silicon at a faster rate in certain crystallographic directions. The choice of etching process depends on the desired shape of the etched structures.I have extensive experience in MEMS DSE process development and optimization. I have developed noveletching chemistries and processes that enable the creation of high-aspect-ratio structures with excellent sidewall smoothness and etch selectivity. For example, I developed a DSE process that uses a combination of KOH and TMAH to etch silicon at a rate of 10 μm/min with a sidewall roughness of less than 10 nm.I am also an expert in the characterization of DSE processes. I use a variety of techniques, such as scanning electron microscopy (SEM), atomic force microscopy (AFM), and X-ray diffraction (XRD), to measure the dimensions, roughness, and crystallographic orientation of etched structures. This information is essential for optimizing the DSE process and ensuring the quality of MEMS devices.中文回答:微机电系统(MEMS)器件制造过程中,MEMS 深硅刻蚀(DSE)工艺至关重要。

mems刻蚀工艺

MEMS刻蚀工艺是一种制造微电子和微机械装置的技术。

其流程大致如下:

首先,需要进行图形设计,这一步是将设计的电路图案转移到掩模上,以便在硅片上刻出相应的图形。

然后,进行涂胶和曝光。

在硅片表面涂上一层光敏胶,然后使用紫外线或其他光源照射掩模,使光敏胶曝光。

未曝光的光敏胶会被洗去,而曝光的部分则会保留下来。

接着,进行刻蚀和去胶。

使用化学试剂或等离子体对硅片进行刻蚀,以形成电路图案。

刻蚀结束后,需要将剩余的光敏胶去胶,露出已经刻蚀好的电路。

在整个MEMS刻蚀工艺中,选择合适的刻蚀工艺和参数非常重要。

例如,干法刻蚀和湿法刻蚀是两种常用的刻蚀方法。

干法刻蚀具有各向异性刻蚀的优点,即只在垂直方向上刻蚀,适用于制作细线条图形。

湿法刻蚀则具有表面均匀性好、对硅片损伤少等优点,适用于大规模生产。

另外,为了保护电路不受腐蚀,需要在刻蚀过程中使用保护涂层。

这些涂层需要具有良好的附着力,并且不会破坏下面的敏感特征。

目前正在开发多层涂层系统,以保护在MEMS设备制造过程中使用的晶圆不受腐蚀。

以上就是MEMS刻蚀工艺的大致流程,希望能对您有所帮助。

如需更多信息,建议访问知识分享平台获取帮助。

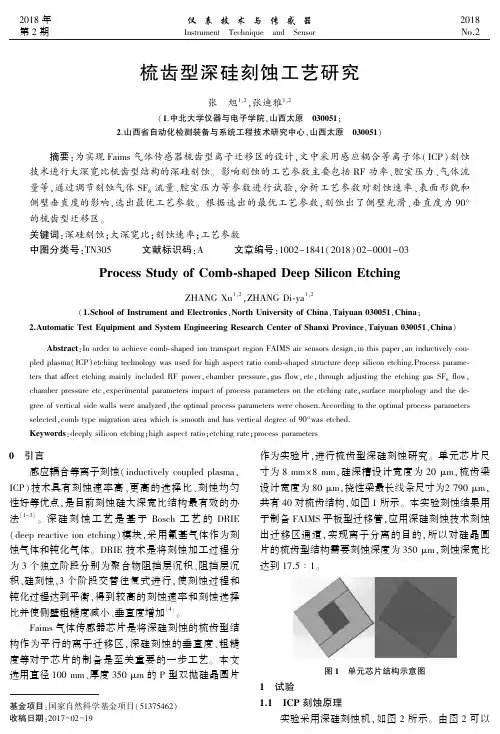

㊀2018年㊀第2期仪表技术与传感器Instrument㊀Technique㊀and㊀Sensor2018㊀No.2㊀基金项目:国家自然科学基金项目(51375462)收稿日期:2017-02-19梳齿型深硅刻蚀工艺研究张㊀旭1,2,张迪雅1,2(1.中北大学仪器与电子学院,山西太原㊀030051;2.山西省自动化检测装备与系统工程技术研究中心,山西太原㊀030051)㊀㊀摘要:为实现Faims气体传感器梳齿型离子迁移区的设计,文中采用感应耦合等离子体(ICP)刻蚀技术进行大深宽比梳齿型结构的深硅刻蚀㊂影响刻蚀的工艺参数主要包括RF功率㊁腔室压力㊁气体流量等,通过调节刻蚀气体SF6流量㊁腔室压力等参数进行试验,分析工艺参数对刻蚀速率㊁表面形貌和侧壁垂直度的影响,选出最优工艺参数㊂根据选出的最优工艺参数,刻蚀出了侧壁光滑㊁垂直度为90ʎ的梳齿型迁移区㊂关键词:深硅刻蚀;大深宽比;刻蚀速率;工艺参数中图分类号:TN305㊀㊀㊀文献标识码:A㊀㊀㊀文章编号:1002-1841(2018)02-0001-03ProcessStudyofComb⁃shapedDeepSiliconEtchingZHANGXu1,2,ZHANGDi⁃ya1,2(1.SchoolofInstrumentandElectronics,NorthUniversityofChina,Taiyuan030051,China;2.AutomaticTestEquipmentandSystemEngineeringResearchCenterofShanxiProvince,Taiyuan030051,China)Abstract:Inordertoachievecomb⁃shapediontransportregionFAIMSairsensorsdesign,inthispaper,aninductivelycou⁃pledplasma(ICP)etchingtechnologywasusedforhighaspectratiocomb⁃shapedstructuredeepsiliconetching.Processparame⁃tersthataffectetchingmainlyincludedRFpower,chamberpressure,gasflow,etc,throughadjustingtheetchinggasSF6flow,chamberpressureetc,experimentalparametersimpactofprocessparametersontheetchingrate,surfacemorphologyandthede⁃greeofverticalsidewallswereanalyzed,theoptimalprocessparameterswerechosen.Accordingtotheoptimalprocessparametersselected,combtypemigrationareawhichissmoothandhasverticaldegreeof90ʎwasetched.Keywords:deeplysiliconetching;highaspectratio;etchingrate;processparameters0㊀引言感应耦合等离子刻蚀(inductivelycoupledplasma,ICP)技术具有刻蚀速率高㊁更高的选择比㊁刻蚀均匀性好等优点,是目前刻蚀硅大深宽比结构最有效的办法[1-3]㊂深硅刻蚀工艺是基于Bosch工艺的DRIE(deepreactiveionetching)模块,采用氟基气体作为刻蚀气体和钝化气体㊂DRIE技术是将刻蚀加工过程分为3个独立阶段分别为聚合物阻挡层沉积㊁阻挡层沉积㊁硅刻蚀,3个阶段交替往复式进行,使刻蚀过程和钝化过程达到平衡,得到较高的刻蚀速率和刻蚀选择比并使侧壁粗糙度减小㊁垂直度增加[4]㊂Faims气体传感器芯片是将深硅刻蚀的梳齿型结构作为平行的离子迁移区,深硅刻蚀的垂直度㊁粗糙度等对于芯片的制备是至关重要的一步工艺㊂本文选用直径100mm㊁厚度350μm的P型双抛硅晶圆片作为实验片,进行梳齿型深硅刻蚀研究㊂单元芯片尺寸为8mmˑ8mm,硅深槽设计宽度为20μm,梳齿梁设计宽度为80μm,挠性梁最长线条尺寸为2790μm,共有40对梳齿结构,如图1所示㊂本实验刻蚀结果用于制备FAIMS平板型迁移管,应用深硅刻蚀技术刻蚀出迁移区通道,实现离子分离的目的,所以对硅晶圆片的梳齿型结构需要刻蚀深度为350μm,刻蚀深宽比达到17.5ʒ1㊂图1㊀单元芯片结构示意图1㊀试验1.1㊀ICP刻蚀原理实验采用深硅刻蚀机,如图2所示㊂由图2可以㊀㊀㊀㊀㊀2㊀InstrumentTechniqueandSensorFeb.2018㊀图2㊀SPTS深硅刻蚀机及原理图看出,刻蚀系统中有2个射频电源,一路接入陶瓷工艺腔内的电感线圈用于反应气体的电离,另一路接入反应室内的电极反应室内的电极电压提供偏置电压,给等离子体提供能量,使等离子体垂直作用于基片刻蚀[5-6]㊂系统采用刻蚀和聚合物沉积交替进行并快速切换的工艺过程,刻蚀和钝化过程达到平衡,使刻蚀具有好的各向异性和大的深宽比和刻蚀比㊂实验的基本步骤为:首先在底部和侧壁上沉积一层氟碳化合聚合物,然后进行刻蚀,底部的聚合物会快速被刻蚀掉并开始刻蚀下层硅,侧壁的聚合物也会被刻蚀一部分,剩余部分用于侧壁保护,解决了氟基刻蚀的各向同性问题㊂实验采用的射频电源频率均为13.56MHz,采用SF6作为刻蚀气体,C4H8作为钝化气体㊂为使侧壁光滑在刻蚀过程中增加了一路气体氧气,但同时也使选择比降低㊂实验反应机理为[7]:硅刻蚀SF6ңSF∗+F∗(1)F∗+SiңSiF4(气体)(2)聚合物保护侧壁㊀㊀C4F8ң(CF2)n(3)保护侧壁O2+SiңSiO2(4)1.2㊀实验设计本实验采用深硅刻蚀机刻蚀均匀性小于ʃ5%,最高温度为80ħ,ICP功率最大为3000W,RF射频功率最大为300W㊂硅片在刻蚀之前对硅片进行处理:(1)清洗,硅片分别在去离子水㊁丙酮㊁异丙醇溶液中超声清洗10min,再用去离子水反复冲洗,氮气吹干;(2)光刻胶厚度直接关系到刻蚀的深度,实验采用光刻胶AZ4620,旋转涂胶转速为1000rad/min㊁放置时间为30s,前烘时间7min,前烘温度100ħ,曝光时间45s,显影90s,坚膜温度为100ħ㊁坚膜时间20min;(3)使用等离子去胶机去除底模功率200W㊁运行时间3min;(4)台阶仪测试胶厚为17μm㊂设定实验的基本工艺参数,如表1所示㊂表中1sccm=1mL/min㊂在实验过程中首先通入气体C4H8,时间为3s,进行钝化,然后通入气体SF6,时间为8s,进行刻蚀,两种气体循环交替通入㊂表1㊀实验基本参数ICP功率/W气体流量/sccm刻蚀钝化C4H8O2刻蚀温度/ħ230016501905040㊀㊀结合之前的实验数据结果,在初步试验的基础上进行本次实验,对SF6的气体流量㊁射频功率和腔室压力的变化进行了分析,见表2和表3,分析刻蚀结果选出最优参数进行刻蚀㊂表2㊁表3中,1mTorr=0.133Pa㊂表2㊀气体流量变化样品组射频功率/W刻蚀钝化腔室压力/mTorr气体流量/sccm150201040025020104503502010500表3㊀射频功率和腔室压力的变化样品组射频功率/W刻蚀钝化腔室压力/mTorr气体流量/sccm1351010450240151045035020104504351084505401584506502084507351064508401564509502064502㊀结果与讨论2.1㊀气体流量和刻蚀速率的关系对图3分析发现,在ICP功率㊁刻蚀温度㊁射频功㊀㊀㊀㊀㊀第2期张旭等:梳齿型深硅刻蚀工艺研究3㊀㊀图3㊀SF6气体流量和刻蚀速率的关系率㊁腔室压力等工艺参数的一定的条件下,随着SF6的气体流量的增大,硅刻蚀的速率先增大后减小,说明并非刻蚀气体流量越大,刻蚀速率越快,而是硅刻蚀速率在气体流量的某一条件下,刻蚀速率最快㊂分析原因:当刻蚀气体SF6流量增大时,刻蚀速率提高,达到一个临界点时,刻蚀和钝化的过程达到平衡,此时刻蚀速率最大;当刻蚀气体SF6流量继续增大时,钝化层不足以保护侧壁,由于刻蚀各向同性侧壁被钻蚀,刻蚀与钝化的过程失去平衡,刻蚀速率下降㊂2.2㊀腔室压力和刻蚀速率的关系从图4的关系中分析发现,在ICP功率㊁刻蚀温度㊁射频功率㊁气体流量等工艺参数一定的条件下,随着腔室压力的增大,刻蚀速率随之增大㊂在腔室压力一定时,刻蚀速率随射频功率的增大而增大㊂试验表明:增大腔室压力使得反应腔室内的氟基增多,使气体的反应更加充分,反应速率加快;但腔室压力增大的同时,电极的偏压减小,当射频功率增大时,电极偏压增强,使得刻蚀各向异性增大,刻蚀速率增加㊂图4㊀腔室压力和刻蚀速率关系图2.3㊀射频功率和侧壁陡直度的关系对传感器的平行迁移区制备,侧壁陡直度要求为90ʎ,深硅刻蚀采用Bosch工艺,刻蚀和钝化反复交替进行,时间为几s交替一次,可以控制侧壁的粗糙度㊂如图5所示为完成刻蚀后的SEM图,其中图5(b)㊁图5(c)为刻蚀后梳齿垂直度和梳齿侧壁结构㊂对SEM的刻蚀形貌图分析发现,表3中射频功率刻蚀和钝化分别为50W和20W的侧壁垂直度最好㊂这就说明增大射频功率,可使刻蚀的各向异性增大,提高了侧壁的垂直度和光滑度[8]㊂同时当刻蚀气体流量增加时,导致刻蚀的各向同性,侧壁的垂直度和粗糙度受到影响㊂为改善侧壁的粗糙度,在工艺中增加一路气体,通入少量氧气可使侧壁变得光滑㊂(a)刻蚀后梳齿整体结构㊀(b)梳齿结构垂直度(c)梳齿结构侧壁㊀(d)梳齿宽度测量图5㊀刻蚀结构的SEM图3㊀结论在初步实验研究的基础上,通过多次试验,发现深硅刻蚀时由于刻蚀深度越来越深以及表面胶厚度的变化,刻蚀前后刻蚀速率略有变化,为保证刻蚀准确性,防止过刻蚀,深刻蚀时最好分几次进行,即在刻蚀进行一段时间后取出计算刻蚀速率,再次进行刻蚀㊂结果表明,腔室压力㊁刻蚀气体流量㊁射频功率等工艺条件之间是相互制约的㊂在其他工艺条件一定的情况下,腔室压力的增大使得刻蚀速率增大,但腔室压力增大的同时使得电极偏压也增大;射频功率增加使得侧壁垂直度增加,但射频功率增加同时,光刻胶刻蚀速率加快,选择比降低㊂根据实验结果选出最优的工艺参数:刻蚀气体SF6,流量为450sccm,腔体压为10mTorr,刻蚀和钝化功率分别为50W和20W,在此工艺条件下刻蚀深宽比达到了17.5ʒ1,刻蚀深度350μm,满足了刻蚀要求㊂参考文献:[1]㊀刘欢,周震,刘惠兰,等.ICP刻蚀硅形貌控制研究[J].传感技术学报,2011,24(2):200-203.(下转第27页)㊀㊀㊀㊀㊀第2期丁沧珞等:基于ARM处理器的双加热湿度传感器设计27㊀㊀表1㊀利用遗传算法修正温漂误差的实验结果序㊀号环境温度/ħ相对湿度参考值/%传感器A误差/%传感器B误差/%修正前修正后修正前修正后110.717.4-2.2-0.31.30.9212.653.21.2-0.5-2.0-0.6315.850.51.10.9-2.4-0.6418.411.73.30.53.5-0.8519.524.91.50.31.80.8621.19.85.30.64.60.8723.749.1-1.2-0.8-1.3-0.5826.568.11.50.8-2.2-0.7927.872.51.90.7-1.10.31029.686.52.60.7-1.9-0.8图7㊀启动加热和不启动加热的传感器误差实验结果显示,传感器在未启动双加热的工况下沾湿误差可达10%以上,经过40min后仍无法恢复㊂而启动了交替加热的传感器,在加热启动后约3min内防雨帽温度迅速升高,引起相对湿度先下降,再经过短时间冷却后,沾湿误差即可降至ʃ1%以内,该过程耗时仅需6min㊂4㊀结论本文设计了一种基于ARM处理器和低噪声测量电路的双加热湿度传感器,使用计算流体动力学方法对加热升温进行数值仿真,利用不同环境温度下与参考仪器的对比测量数据,提出一种基于遗传算法的误差修正方程,并使用沾水传感器和控制电路实现双加热交替烘干㊂实验结果表明,该仪器可将相对湿度温漂误差降低至修正前的20%以内,并可使沾水误差降低约1个量级㊂该传感器可用于高精度气象站,并有望在全球气候观测㊁气象灾害预警和航空气象保障中发挥作用㊂参考文献:[1]㊀王晓蕾,韩有君.温湿度传感器防辐射罩研究[J].气象水文海洋仪器,2008,6(2):68-71.[2]㊀刘清惓,杨杰,杨荣康,等.双加热湿度传感器的CFD分析与加热策略设计[J].传感技术学报,2012,25(8):1039-1044.[3]㊀INGLEBYB,DAVIDM,SLOANC,etal.Evolutionandac⁃curacyofsurfacehumidityreports[J].J.Atmos.OceanicTechnol,2013,30(9):2025-2043.[4]㊀KRALC,HAUMERA,HAIGISM,etal.ComparisonofaCFDanalysisandathermalequivalentcircuitmodelofaTEFCinductionmachinewithmeasurements[J].IEEETransactionsonEnergyConversion,2009,24(2):809-818.[5]㊀SKINNERAJ,LAMBERTMF.Evaluationofawarm⁃ther⁃mistorflowsensorforuseinautomaticseepagemeters[J].IEEESensorsJournal,2009,9(9):1058-1067.[6]㊀刘清惓,高翔,陈传寅,等.基于MEMS传感器的水汽测量系统[J].传感器技术学报,2014(6):1004-1699.[7]㊀QUADRIU,RANGAREEP,ASUTKARGM.FPGAimple⁃mentationofanemulatorforWirelessSensorNodewithPt100temperaturesensor[J].TENCON2013-2013IEEERegion10Conference,IEEE,2013:1-5.作者简介:丁沧珞(1991 ),硕士研究生,主要研究方向传感器技术与误差修正算法㊂E⁃mail:3113749722@qq.com刘清惓(1979 ),教授,博士生导师,主要研究方向为MEMS传感器技术㊁气象探测㊂E⁃mail:qqliu@nuist.edu.cn(上接第3页)[2]㊀卓敏,贾世星,朱健,等.用于微惯性器件的ICP刻蚀工艺技术[J].传感技术学报,2006,19(5):1381-1383.[3]㊀RANGELOWIW.Criticaltasksinhighaspectratiosilicondryetchingformicroelectromechanicalsystems[J].JournalofVacuumScience&TechnologyAVacuumSurfaces&Films,2003,21(4):1550-1562.[4]㊀唐滨.用于MEMS封装的深硅刻蚀工艺研究[D].天津:天津大学,2012.[5]㊀CHENKS,AYONAA,ZHANGX,etal.Effectofprocessparametersonthesurfacemorphologyandmechanicalper⁃formanceofsiliconstructuresafterdeepreactiveionetching(DRIE)[J].JournalofMicroelectromechanicalSystems,2002,11(3):264-275.[6]㊀ABHULIMENIU,POLARMREDDS,BURKETTS,etal.EffectofprocessparametersonviaformationinSiusingdeepreactiveionetching[J].JournalofVacuumScience&TechnologyB,2007,25(6):1762-1770.[7]㊀许高斌,皇华,展明浩,等.ICP深硅刻蚀工艺研究[J].真空科学与技术学报,2013,33(8):117-120.[8]㊀吕垚,李宝霞,万里兮.硅深槽ICP刻蚀中刻蚀条件对形貌的影响[J].微电子学,2009,39(5):729-732.作者简介:张旭(1990 ),硕士研究生,研究领域为微电子㊁MEMS传感器设计㊂E⁃mail:zhangxu_nuc@163.com张迪雅(1991 ),硕士研究生,研究领域为MEMS传感器设计㊂E⁃mail:1198612687@qq.com。

MEMS深硅刻蚀工艺研究报告学院:机械与材料工程学院班级:机械14-5姓名:学号:指导教师:1、背景 (3)2、ICP干法刻蚀原理 (6)3、ICP刻蚀硅实验 (8)3.1、光刻工艺3.2、ICP刻蚀硅工艺一、什么是MEMS微机电系统(MEMS, Micro-Electro-Mechanical System),也叫做微电子机械系统、微系统、微机械等,是指尺寸在几毫米乃至更小的高科技装置,其内部结构一般在微米甚至纳米量级,是一个独立的智能系统。

主要由传感器、动作器(执行器)和微能源三大部分组成。

MEMS是在微电子技术(半导体制造技术)基础上发展起来的,融合了光刻、腐蚀、薄膜、LIGA、硅微加工、非硅微加工和精密机械加工等技术制作的高科技电子机械器件。

微机电系统是集微传感器、微执行器、微机械结构、微电源微能源、信号处理和控制电路、高性能电子集成器件、接口、通信等于一体的微型器件或系统。

MEMS是一项革命性的新技术,广泛应用于高新技术产业,是一项关系到国家的科技发展、经济繁荣和国防安全的关键技术。

二、MEMS用途MEMS侧重于超精密机械加工,涉及微电子、材料、力学、化学、机械学诸多学科领域。

它的学科面涵盖微尺度下的力、电、光、磁、声、表面等物理、化学、机械学的各分支。

MEMS是一个独立的智能系统,可大批量生产,其系统尺寸在几毫米乃至更小,其内部结构一般在微米甚至纳米量级。

常见的产品包括MEMS加速度计、MEMS麦克风、微马达、微泵、微振子、MEMS光学传感器、MEMS压力传感器、MEMS陀螺仪、MEMS湿度传感器、MEMS气体传感器等等以及它们的集成产品。

三、刻蚀工艺用途刻蚀技术(etching technique),是在半导体工艺,按照掩模图形或设计要求对半导体衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的技术。

刻蚀技术不仅是半导体器件和集成电路的基本制造工艺,而且还应用于薄膜电路、印刷电路和其他微细图形的加工。

刻蚀工艺研究报告一、概述刻蚀工艺是一种常用的微纳加工技术,可以用于制备微纳米结构。

本报告主要介绍了刻蚀工艺的原理、分类、材料选择、工艺流程以及应用领域等内容。

二、原理刻蚀工艺通过一种化学或物理的方式,将材料的一部分进行刻蚀,形成所需的结构。

刻蚀工艺可以分为湿法刻蚀和干法刻蚀两种类型。

湿法刻蚀主要利用腐蚀介质来对材料进行刻蚀,常用的腐蚀介质包括酸、碱等。

干法刻蚀则是利用高能粒子束(如电子束、离子束)对材料进行加工,通常需要在真空条件下进行。

三、分类刻蚀工艺根据刻蚀方向和控制方式可以分为正交刻蚀和非正交刻蚀。

正交刻蚀是指刻蚀方向与晶体的晶轴或者晶胞周期之间呈90度的关系,常用于制备光栅、衍射元件等。

非正交刻蚀是指刻蚀方向与晶体的晶轴或者晶胞周期之间不呈90度的关系,常用于制备微电子器件、微机械系统等。

四、材料选择刻蚀工艺在不同的材料以及不同的应用领域中有着不同的选择。

对于湿法刻蚀来说,选择合适的腐蚀介质是关键,常见的腐蚀介质包括硝酸、氢氟酸等。

材料的腐蚀性能以及刻蚀速率等特性都需要考虑。

对于干法刻蚀来说,选择合适的束流和能量是关键,不同的材料可能需要不同的束流和能量。

例如,对于金属材料,可以选择离子束刻蚀,而对于半导体材料,可以选择电子束刻蚀。

五、工艺流程刻蚀工艺的流程主要包括清洗、掩膜制备、刻蚀加工以及清洗等步骤。

清洗是为了去除材料表面的杂质和污染物,保证刻蚀的质量和效果。

掩膜制备是选择合适的掩膜材料,通过光刻、电子束曝光等方式在材料表面形成需要刻蚀的图案。

刻蚀加工是将材料放入刻蚀设备中,选择合适的刻蚀工艺参数进行刻蚀操作。

清洗是为了去除刻蚀后的残留物,保证材料表面的干净度和光洁度。

六、应用领域刻蚀工艺在微纳电子、光学、生物医学等领域有着广泛的应用。

在微纳电子领域,刻蚀工艺可以用于制备电子器件、集成电路等。

在光学领域,刻蚀工艺可以用于制备衍射光栅、微透镜等。

在生物医学领域,刻蚀工艺可以用于制备微流控芯片、生物传感器、基因芯片等。

收稿日期:2018-06-07MEMS 中硅各向异性腐蚀特性研究刘伟伟,吕菲,常耀辉,李聪,宋晶(中国电子科技集团公司第四十六研究所,天津300220)摘要:在碱性溶液中硅单晶片因晶向不同其刻蚀速率出现差异,利用这一特点制作三维结构器件;刻蚀速率与三维结构的形状和精度相关,刻蚀的表面粗糙度与器件的性能有关;根据各向异性腐蚀机理可知,刻蚀速率强烈依赖单晶晶向,刻蚀温度和刻蚀液的组分也会对刻蚀速率产生显著影响;表面粗糙度主要是因为刻蚀时表面被反应生成的氢气泡覆盖,局部区域不能参加化学反应,导致这一区域出现凸起;在刻蚀液中加入添加剂使气泡迅速脱离反应表面能有效降低表面粗糙度,但刻蚀液不同所适用的添加剂不同。

关键词:各向异性腐蚀;微电子机械系统(MEMS );刻蚀速率;表面粗糙度;添加剂中图分类号:TN305.2文献标识码:A文章编号:1004-4507(2018)04-0014-04The Study of Anisotropic Etching Characteristics ofSilicon in MEMSLIU Weiwei ,LV Fei ,CHANG Yaohui ,LI Cong ,SONG Jing (The 46th Research Institute of CETC ,Tianjin 300220,China)Abstract:Due to the crystal orientation ,the silicon single crystal wafers has different etching rate in the alkaline solution.This feature is using for producing three-dimensional structural devices.The shape and accuracy of the three-dimensional structure is related to the etching rate.The performance of the device is related to the surface roughness of the etched.According to the principle of anisotropic etching ,the etching rate strongly depends on the single crystal orientation ,while the etching temperature and the composition of the etching solution also have a significant effect on the etching rate.The partial area of the surface is covered by hydrogen bubbles generated from the reaction ,which prevent the chemical reactions.This results in local bulging then affecting the surface roughness.The additives added to the etchant contribute to the bubbles rapidly dissociated from the reaction surface ,which can effectively reduce the surface roughness ,but different additives used in the etching solution are different.Key words:Anisotropic etching ;Micro electro mechanical system (MEMS );Etching rate ;Surface roughness ;Additive硅单晶的各向异性腐蚀在半导体材料的加工过程中占据重要地位,广泛应用于硅单晶片的腐蚀减薄、化学机械抛光(CMP)、抛光片清洗、太阳能电池的制绒等领域。

MEMS深硅刻蚀工艺研究报告自查报告。

报告题目,MEMS深硅刻蚀工艺研究报告。

自查人,XXX。

自查日期,XXXX年XX月XX日。

自查内容,本报告对MEMS深硅刻蚀工艺进行了研究,主要包括工艺原理、工艺流程、设备选型、工艺参数优化等方面的内容。

自查结果,在深入研究MEMS深硅刻蚀工艺的过程中,我对工艺原理有了更深入的理解,了解了硅的刻蚀机理、刻蚀气体选择、刻蚀速率控制等基本原理。

在工艺流程方面,我对MEMS深硅刻蚀的整体流程有了清晰的认识,包括光刻、刻蚀、清洗等步骤的具体操作流程。

在设备选型方面,我对MEMS深硅刻蚀设备的特点和要求有了一定的了解,明白了选择合适的设备对工艺的影响。

在工艺参数优化方面,我对工艺参数的选择和优化有了一定的认识,了解了如何通过调整工艺参数来控制刻蚀速率、刻蚀深度等参数。

自查总结,通过本次自查,我对MEMS深硅刻蚀工艺有了更深入的了解,对工艺原理、工艺流程、设备选型、工艺参数优化等方面有了全面的认识。

在今后的工作中,我将进一步加强对MEMS深硅刻蚀工艺的学习和研究,不断提升自己的专业能力。

自查人签名,__________ 日期,__________。

硅深刻蚀技术中钝化工艺的研究穿透硅通孔技术是实现3D集成封装的关键技术之一,而交替复合深刻蚀技术是实现穿透硅通孔的重要方式。

本文分别采用CF4、C4F8和O2研究交替复合深刻蚀中的钝化工艺,用X射线能谱测试仪分析了不同气体在硅表面产生的钝化薄膜,为硅深刻蚀技术的实现奠定了基础。

标签:穿透硅通孔(TSV);交替复合深刻蚀;钝化工艺1 前言目前,消费者对电子消费类产品的要求不断提高,不仅要功能性多,存储量大,同时强调外形小巧,为满足这一要求,更多的生产厂家开始研究3D集成封装技术。

这种技术通过减薄的芯片,使之堆叠并互连起来,最终实现一种紧凑的层状结构,大大减小了芯片的体积,并提高数据在芯片上各个功能区之间的传输速度。

由于当前的引线键合技术受限于输入/输出端的数量和电学性能等因素,无法满足技术进一步发展的需求,因此半导体制造业已经开始逐步转向使用穿透硅通孔技术(throug silicon-via,TSV)实现多芯片的整合。

用于3D集成封装技术的硅直通孔尺寸一般介于20-50μm之间,通孔深度介于80-170μm之间,先进的研究倾向于深宽比为50:1的5μm通孔。

在这种应用中对刻蚀工艺的要求十分精确,在刻蚀的均匀性、分布控制等方面有严格要求。

交替复合深刻蚀技术因其较高的刻蚀各项异性、深宽比、侧壁陡直度等优势广泛应用于Si深刻蚀技术中。

2 交替复合深刻蚀技术在对硅的刻蚀中常用SF6气体作为等离子中的氟原子源,原子态的氟对硅可进行各向同性的刻蚀,因此要得到一定深宽比的硅通孔需要借助侧壁钝化的方法来实现。

本文采用交替复合深刻蚀技术(TMDE),它利用刻蚀、钝化交替进行的方法来进行刻蚀。

首先通入SF6气体,会发生一个短促的刻蚀过程,未被掩蔽层保护的硅会以接近各向同性的方式被刻蚀;接着通入钝化气体,在刻蚀表面淀积保护层(如图1所示),使得掩蔽层和被刻蚀物表面被覆盖了一层聚合物;接下来继续刻蚀(如图2所示),同时开启自偏压,使得离子垂直入射到底部,硅基结构底部的聚合物被离子轰击去除,刻蚀剂继续与暴露出来的硅反应。

第19卷 第5期2006年10月传感技术学报CHINESE JO URNAL OF S ENSO RS AND ACTU ATORSVol.19 No.5Oct.2006A Model of Deep RIE in MEMS FabricationsZH A N G J ian,H UA N G Qing an *,L I Wei hua(K ey L abor atory of M E M S of M inistry of E duc ation,S outheast Univ er sity ,N anj ing 210096,China)Abstract:Deep reactive ion etching (Deep RIE )is one of the m ost convenient and po pular processes in MEM S fabricatio ns.Developing a fast and effectiv e simulation model or tool is very important to num er ical fo recasts fo r M EMS m anufactures.A fter co mparing the characteristics of main surface evo lvement algo r ithms,a Deep RIE mo del is developed based o n a single surface evolv em ent alg orithm.So the executing efficiency is improved,the identification of different m aterials by sim ple data structure is achieved,and the stability of the surface model is ensur ed.Further more,the deposition mo del is also modified.T he accord ance betw een simulated and ex perimental results show s the validity o f this developed m odel.Key words:Deep RIE;surface evolv em ent alg orithm ;m odel;sim ulation EEACC :2560J;2575M EM S 工艺中反应离子深刻蚀硅片的数值模型研究张 鉴,黄庆安*,李伟华(东南大学M EM S 教育部重点实验室,南京210096)收稿日期:2006 07 01基金项目:国家杰出青年科学基金资助课题(50325519)作者简介:张 鉴(1977 )男,博士生,主要从事M EM S CA D 研究,jzhang seu@y aho o.co ;黄庆安(1963 ),男,教授,博士生导师(通讯联系人),主要从事微电子教学与M EM S 研究,hqa@;李伟华(1957 ),男,教授,主要从事A SI C 和M EM S CAD 教学与研究.摘 要:反应离子深刻蚀(DRIE)是目前M EM S 加工中便捷有效的主流加工工艺之一.开发较为快捷有效的工艺仿真模型与工具,对于工艺的数值预报,有着重要的作用.通过对现有表面演化算法的比较,建立了一种基于单一表面演化算法的反应离子深刻蚀模型,有效地解决了运算效率、材料区分等问题及对原表面演化算法稳定性的改善,并对深刻蚀中的淀积模型进行了改进.与实验结果较为一致的模拟结果验证了本文模型的有效性.关键词:反应离子深刻蚀;表面演化算法;模型;仿真中图分类号:TN43文献标识码:A 文章编号:1004 1699(2006)05 1426 04反应离子深刻蚀(DRIE)可以得到表面平整的高深宽比结构,因而这一微加工工艺成为M EMS 制造等领域中的主流工艺之一.与传统的其他工艺过程一样,这类刻蚀也同样存在针对工艺的模型、表面演化算法及仿真等要求.由于现代DRIE 设备均采用交替复合深刻蚀(TM DE)或BOSCH 过程[1]来引入淀积过程来保护结构的侧壁不被过度刻蚀,存在单步刻蚀与淀积两种工艺,故针对工艺的模型也将包括上述两种模型.目前已见报道的单步刻蚀与淀积模型比较多,但应用于T MDE,过于复杂的模型将增加实现建模的难度,并大大增加计算时间,所以必须开发简单而能反映工艺规律及现象的单步模型,并将两者有机结合.另外,由于一切的工艺模拟还必须有快速稳定的表面演化算法为基础,选择合适的表面演化算法同样非常重要,符合要求的表面演化算法应该具备快速高效的特点,并保证一定的精度及稳定性.本文将对目前可应用的工艺模拟表面演化算法进行比较,在对各种表面演化算法优缺点深入了解的基础上,选择快速高效的线算法,并作适当的修正以保证其稳定性.基于一种简化的等离子体鞘层模型,得到反应离子刻蚀速率方程.同时,对简单各向同性淀积过程的模型进行了各向异性淀积的修正.最后,综合反应离子刻蚀、各向同性刻蚀、各向异性淀积及各向同性淀积模型,建立了一种基于统一的线算法的DRIE模型,并利用该模型进行了数值模拟.该模型相比元胞及混合模型算法统一,运行效率高、速度快,且模拟结果与实验相比较为理想.1 表面演化模型1.1 模型比较主要的表面演化算法有网格(元胞)模型(cell model)[2]、线算法(string alg orithm)[3]、射线模型(ray model)[4],偏微分方程和特征曲线法等.出于算法成熟性与应用的广泛性考虑,本文将对元胞模型与线算法进行分析比较.元胞模型是一种体积近似,它把被刻蚀表面划分成规则的矩形或菱形的队列,移动每个网格的时间取决于该处的刻蚀速率和暴露的元胞数.沿表面的刻蚀过程由被刻蚀元胞和未被刻蚀元胞相联系,当一个元胞被刻蚀掉,新元胞暴露到刻蚀剂中,使刻蚀继续进行.元胞算法是比较强大的算法,它很容易被应用到2 D甚至3 D模型中,而只要求一些简单的数组.然而,这种算法比较慢,效率较低,并且要求巨量的计算时间和内存来得到较为精确的结果.元胞移动算法的难点在于存在计算精度和时间的矛盾,随着元胞数的增加模拟精度得以提高,但以增加计算时间为代价.对于同样的模拟精度,元胞算法要比线算法慢得多.与网格算法的体积近似比较,线算法是一种表面移动算法,当表面变化时,表面上确切的点可以通过计算得到.线算法用 线来连接表面上的各点,用这些点之间的连线来逼近被刻蚀和未被刻蚀区域的表面边界.这种刻蚀表面的演变是通过在微小的离散时间步长内被刻蚀点沿该处表面法线方向的移动来实现的,这种移动量或方向向量是邻近该点的一段表面的平均值.由于它只追踪刻蚀表面而不是整个材料的体元,就二维而言,它本质上要比元胞方法快约一个数量级.然而线算法的建立比较困难,需要很小心地处理表面规则化问题.元胞模型与线算法相比,在表面的连续性方面也有较大的差别.如图1所示,元胞模型的表面由规则的矩形等单元组成,而实际的表面则更接近连续.假设理想的实际表面更接近于A,则二维的仿真结果中元胞模型的表面长度总和为白色三角形的两边之和,远远大于虚线所示的表面A.假设理想表面为B,得到的结论也完全相同.而要增加表面的平整度,唯一的方法就是增加元胞数量,这样一来,必然以增加运算时间为代价,而实际上表面总长度在更多的单元累加之后,依然远远大于实际表面.鉴于上述特点比较,本文模型将基于线算法对工艺进行建模.图1 元胞模型的表面描述缺陷1.2 线算法(String algorithm)考虑二维情形,虚拟刻蚀一个二维无限长的M EMS器件常用的沟槽结构,如图2所示.定义入射离子方向与y轴负向所成角为 ,则( 1, 2)为考虑掩膜遮蔽效应后的刻蚀窗口,其中 1!0, 2∀0.离子入设方向与表面外法向的夹角为 ,表面该点的切线与水平面的夹角为,其中表面点的切线定义为外法向的垂线.将硅片刻蚀表面划分成一系列节点,这些节点等间距分布,其初始位置位于水平直线上,也即与未被刻蚀的水平硅片表面相符.由直线段连接的节点,如图3所示,表面的每一点k假定有一刻蚀速率ER(k),该点的移动将沿着该处的外法线方向,而外法线则由该点相邻线段夹角的角平分线来近似[3],也就是图3的node(k)细部放大图.图2无限长沟槽刻蚀几何模型二维示意图图3 线算法的表面演化及表面法向量示意图2 工艺模型2.1 鞘层近似对于DRIE装置内离子从等离子体气氛到基底1427第5期张 鉴,黄庆安等:M EM S工艺中反应离子深刻蚀硅片的数值模型研究的输运,鞘层的散射在本模型中被忽略,因此,到达基底的离子入射方向主要受离子温度或热运动的影响.简化起见,等离子体中的离子以各向同性的麦克斯韦速度分布函数的形式进入无离子碰撞且非时变的鞘层[5].接着,离子被无碰撞地加速打向衬底,在衬底表面的速度分布函数为:f( v)n i0M2!kT i ex p(eV skT i)ex p(-M(v2x+v2y)2kT i)(1)其中,-#<v x<+#,v y<-2eV S/M, v=(v x+ x y)为衬底表面的离子速度,e为电子电荷,V S为鞘层电压,M为离子质量,k为玻尔兹曼常数,kT i视为离子温度,n i0为离子密度, v=(v x-v y)是衬底表面的离子速度.这样,硅片上的入射离子流∀i可以通过(f v)得到.2.2 刻蚀模型本文中的刻蚀模型,均认为由离子辅助刻蚀分量与各向同性刻蚀分量的线性叠加而成.对于离子辅助刻蚀,省略角标k及推导步骤,有刻蚀速率[6]: ER i=1#S iY S i∃∃∃∀i0% 2 1G( )cos( -)d (2)其中:G( )为入射离子角分布函数[7],∀i0为鞘层下边缘处的离子流通量.在当前模型中,衬底表面的离子流角分布G( )cos( )仅由宏观参数R决定[7].定义R&eV S/kT i,即鞘层电压与离子温度的比.这一参数与极板偏压、RF功率及腔体气压等工作参数均有密切的关系.这里#S i是硅衬底的原子密度,为上文定义该点处曲面对水平面的倾角,如图2所示.∃为刻蚀剂表面覆盖率,Y S i是对于饱和表面(∃=1)硅的刻蚀去除量(每一离子刻除的硅原子数). 1#S i∃∃∃∀i0即参量eri,其值近似正比于初始入射离子流通量∀i0.另一部分是由中性粒子引发的各向同性刻蚀分量ER n,ER n=er n[7],其中er n为常数.总的刻蚀效果将由离子辅助刻蚀和各向同性刻蚀刻蚀叠加构成ER=ER i+ER n.2.3 淀积模型在之前的数值研究中,淀积被认为是各向同性的,且由淀积模型的细微差别引起总的刻蚀结果的不同被忽略不计.本文将考虑各向异性的淀积分量.各向异性分布主要由反应气体的粒子性决定,对于高粘滞系数的中间产物粒子,其到达表面就与表面发生反应,产生淀积产物,因此淀积速率与到达这点的中间产物浓度有关.假设粒子在结构内的分布符合高斯分布:J( )=1%2!ex p(-22%2)(3)其中%是标准偏差,则表面点的入射分子流通量为:∀d( )=% 2 1J( )cos( -)d (4)从而总的淀积速率为:DR=R u+R d∃∀d( )(5)其中R u为常数,代表各向同性均匀淀积,第二项为各项异性淀积分量,R d为各向异性淀积速率常数.2.4 交替复合深刻蚀现代DRIE与早年的RIE相比,最显著的差别就是当前的刻蚀工艺均采用了交替复合深刻蚀(T M DE time m ultiplex ed deep etching),这是基于BOSCH公司1994年的一项专利[1]而来.这一工艺交替使用刻蚀和淀积,用适量的淀积来对刻蚀的侧壁进行保护,从而抵消中性粒子刻蚀剂的各向同性刻蚀分量,避免了侧壁在水平方向的过度刻蚀.其具体过程参见文献[8].2.5 不同刻蚀材料的区分由于存在附加的淀积过程,每一个刻蚀过程所被刻蚀的材料就不一定是原来的硅,还有可能是上一淀积过程留下的聚合物薄膜.因而,我们需要在程序中判断当前被刻蚀的材料是什么.我们在现有的线算法基础上,在程序中对被刻蚀表面的每一点设置一个状态参数S.若材料被判定为硅,则S=S S;若材料被判定为聚合物,则S=S P.记录每一步的刻蚀或钝化廓线位置S,将其与先前界定的SP连线及SS连线比较,以确定当前所刻蚀的成分.若S P<S<S S,则表明正在刻蚀钝化后的聚合物薄膜,当S<S S,则说明已经刻除以往钝化步骤中形成的聚合物,正在刻蚀硅材料.材料区分的过程示意如图4所示.图4 线算法实现的不同材料的区分过程2.6 刻蚀窗口的几何修正与线算法的插点在当前模型中,还对刻蚀窗口的定义进行了几何修正,使之更符合实际情形.如图5所示,由于掩膜厚度和横向刻蚀分量的存在,微结构表面不同点的刻蚀窗口定义将有所区别.图中A点和B点对应两种典型情况,通常文献[2,4 5]所定义B点的刻蚀窗口如虚线所示,或未明确进行区分.当前模型定义不同情形对应的刻蚀窗口如图实线所示.对上图分析可知,当掩膜厚度较小、刻蚀窗口1428传 感 技 术 学 报2006年图5 刻蚀窗口的几何修正较大,以及各向同性刻蚀分量较小的时候,上述几何修正的效果不大;而当掩膜厚度较大、刻蚀窗口较小,以及各向同性刻蚀分量较大时,本文的修正将对模拟精度的提高有着重要作用.在程序运行中,由于表面各点的移动速率不同,并且其法向量方向也各不相同,故初始位置为等间距分布的各点间的距离会不断发生变化.如果两点之间的距离过大,将会影响到模拟的精度.本文对线算法采用了添加点的方法,即如果两点之间的距离大于某个特定值,则在这两点中间添加一点,坐标取这两点的平均值,这样就避免了两点之间距离过大的情况,保证了表面演化算法的稳定性.出于对保证精度的要求,本文暂未考虑删除过密点的方案.3 反应离子深刻蚀模拟可用于交替复合深刻蚀硅材料的ICP设备有ALCAT EL的adix en系列和ST S的ICP A SE等,基本都采用SF6和C4F8分别作为刻蚀和钝化气体.我们基于ALCAT EL adix en601E型ICP刻蚀系统的一些主要参数,用建立的模型对反应离子深刻蚀进行了基本刻蚀特性和刻蚀形貌的模拟.在本文模型中,均设参数R=3000,代表了足够强度的鞘层电压,将离子加速的方向接近于垂直衬底表面,而向周围偏转的离子数非常少,偏转角度也非常小.所有单一刻蚀相关的参数均对刻蚀的物质加以区别.当暴露的材料被判定为硅时,eri= 0.1,ern=0.01(&m/s),R u=0.001,R u/R d=0.5.当材料被判定为聚合物薄膜时,er i=0.7,ern= 0(&m/s),淀积的相关参数不变.各向异性淀积中的参数%=0.02,掩膜材料为二氧化硅,厚度设为1.35&m.依据南京电子器件研究所的ALCATEL 的adixen601E ICP刻蚀系统稳定的工作时间参数:刻蚀周期为7s,淀积周期为2s,在单一刻蚀算法中作7次循环,单一淀积则作2次.以上述试验参数做刻蚀加淀积10次,即实际刻蚀90s,得到的刻蚀表面细部特征如图6所示,实验及模拟中的掩膜窗口宽度为2.5&m.其对应的刻蚀表面细部实验结果如图7所示.由图6及图7的结果对比,可以看到当前的模型能够很好地模拟DRIE表面的细部特征,模拟结果的表面形貌与实验结果较为一致.图6 2.5&m窗口下的刻蚀表面仿真细部图图7 2.5&m窗口下的刻蚀表面细部SEM图在上述实验的基础上,本文对不同深宽比的情况进行了实验和数值模拟.如图8所示是刻蚀窗口宽5&m,深度约30&m的模拟与实验结果,左边为模拟图形,右边为实验照片.图9所示为开口宽度2&m,刻蚀深度约26&m的情况,左边为模拟图形,右边为实验照片.两图的掩膜厚度均为1&m,其中图8的SEM放大比例与图9相同.其他模型参数均图8 5&m窗口刻蚀的仿真与实验结果图9 2.2&m窗口刻蚀的仿真与实验结果与图6情况相同.从图示的模拟结果与对应的SEM 照片来看,对于不同的深宽比刻蚀,本文模型的数值模拟都是较为理想的,对横向钻蚀分量的显示也较为清楚.(下转第1433页)1429第5期张 鉴,黄庆安等:M EM S工艺中反应离子深刻蚀硅片的数值模型研究腐蚀后,带36个锯齿结构的齿轮掩膜获得较好的近似圆形硅膜,能够实现近似圆形硅膜制作的掩膜补偿.4 结 论∋100(单晶硅在EPW腐蚀中存在各向异性,沿各个晶向腐蚀速率大小不同,采用圆形掩膜很难实现圆形硅膜制作,本文基于∋100(单晶硅在EPW腐蚀液中存在严重凸角削角,分别对圆形掩膜、带不同锯齿(9个、10个、36个)结构的齿轮掩膜等不同掩膜图形进行EPW腐蚀实验研究.实验结果表明,圆形掩膜图形经EPW腐蚀逐渐为近似方形,带36个锯齿的齿轮掩膜图形经120minEPW腐蚀后形成硅膜厚度为36&m的近似圆形硅膜,该近似圆形硅膜对制作微驱动器硅膜等微结构具有重要的意义.参考文献:[1] 温殿忠,庄玉光.硅在KOH溶液和EPW中各向异性腐蚀的异同[J].传感技术学报,1995,02:83 86.[2] 温殿忠.Ar离子激光增强硅各向异性腐蚀速率的研究[J].中国激光,1995,22(3):202 204.[3] 战长青,庞江涛,刘理天.氢氧化钾各向异性腐蚀制作近似圆形单晶硅膜的掩膜补偿技术[J].仪表技术与传感器,1998,(4):11 13.[4] Bruno Wacogne,Zouaoui Sadani,Tijani pensationStructures for V Grooves Connected to Square Apertures in KOH Etched(100)Silicon:Theory,Simulation and Experimentation [J].Sensors and Actuators A,2004(112):328 339.[5] Qinx in Zhan g,Litian Liu,Zh ijian Li.A New Approach to C onvex Corner Com pensation for Anisotropic Etching of(100)S i in KOH[J].Sensors and Actuators A,1996(56):251 254. [6] Wen June C ho,Wei Kuo Chin,Chin g T ung Kuo.Effects of Alcoholic M oderators on Anisotropic Etch ing of Silicon in Aque ous Potassiu m H ydroxide S olutions[J].Sen sors and ActuatorsA.2004(116):357 368.[7] 温殿忠.力学量敏感器件原理与应用[M].黑龙江科学技术出版社.1994:244 251.[8] 赵晓锋,王丙利,李斌,温殿忠.采用M EM S制作悬臂梁结构设计模拟与制作工艺研究[J].传感器技术.2004,23(7):9092.[9] 赵晓锋,温殿忠.在E PW中采用(100)硅制作微悬臂梁凸角补偿及工艺研究[J].黑龙江大学自然科学学报.2005(22).10: 697 700.(上接第1429页)4 结 论本文在对主要的表面演化模型比较的基础上,基于高效的线算法,建立并改进了反应离子深刻蚀数值模型.利用该模型,对刻蚀表面形貌进行了细部与整体的数值仿真,得到了与实验图形较为一致的仿真结果.由于本文模型利用单一的表面演化算法实现了一些物理功能,其优点在于相比基于元胞模型具有更为连续合理的表面特性,以及高一个数量级的运算速度.致谢 该研究得到了南京电子器件研究所二中心及朱健主任的热情帮助.在此表示诚挚的感谢!参考文献:[1] Bos ch R B Gmbh.U.S.Pat.4855017,U.S.Pat.4784720,and Germany Pat.4241045C1[P].1994.[2] Dill F H,Neureu th er A R,T uttle J A,and Walk er E J.M odeling Projection Prin tin g of Positive Ph otoresists[J].IEEE T rans.Electron Devices,1975,ED 22:456 464.[3] J ew ett R E,Hagouel P I,Neureuther A R,and Duzer T Van.Line Profile Resist Development Simulation T echniques[J].Polymer Eng.Sci.,1977,17(6):381 384.[4] Hagouel P I.X Ray Lithograph ic Fabrication of Blaz ed Diffraction Gratings[D].Ph.D.Diss ertation,Univ.of California, Berk eley,1976.[5] T uda M,Nis hikaw a K,and Ono K.Numerical Study of theEtch Anis otropy in Low Pressu re,H igh Density Plasma Etch ing[J].J.Appl.Phy s.,1997,81(2):960 967.[6] Ono K,T uda M.Dyn amics of Plasma S urface Interactions an dFeature Profile E volution Du ring Pulsed Plasm a Etchin g[J].T hin Solid Films2000,374:208 216.[7] Zhang J,H uang Q A,and Li W H.An ICP Etch M odel Basedon Tim e M ultiplexed Deep Etching[C])20th C ong ress of the International C om mission for Optics,SPIE C onference,2005, 6032.[8] Chen K S,Ay n A A,Zhang X,and Spearin g S M.Effect ofProcess Parameters on th e S urface M orph ology and M ech anical Performance of Silicon S tructures After Deep Reactive Ion Etchin g(DRIE)[J].Journal of M icroelectromechanical Sys tems,2002,11(3):264 275.1433第5期赵晓锋,温殿忠等:EPW腐蚀液中制作近似圆形硅膜研究。

MEMS器件生产工艺中的刻蚀技术研究发布时间:2021-05-07T15:30:24.357Z 来源:《工程管理前沿》2021年1月第3期作者:李勇[导读] 随着微机械加工技术的不断提高,MEMS器件生产工艺也随之得到不断开发与完善。

李勇北京中瑞电子系统工程设计院有限公司 100040摘要:随着微机械加工技术的不断提高,MEMS器件生产工艺也随之得到不断开发与完善。

而刻蚀技术是MEMS器件生产过程中的关键技术与核心环节,本文就湿法、干法刻蚀分析了代表性的氢氟酸腐蚀刻蚀和ICP刻蚀方法,就其特点和应用进行列比分析,并结合MEMS 器件工程项目生产实际提请建设性意见。

关键词:MEMS,氢氟酸腐蚀刻蚀、ICP刻蚀、刻蚀工艺优化1、引言刻蚀工艺是MEMS器件制造过程中,按照掩模图形或设计要求对硅基衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离,从而使得硅晶片上形成凹槽、凸台、悬臂梁、膜片、固体支梁等微结构的加工工艺。

此项工艺广泛应用于加工制造传感器,如压力传感器、加速度传感器、温度传感器、微阀等,是MEMS器件生产中最核心的工艺。

常见的刻蚀方法包括湿法刻蚀及干法刻蚀。

湿法刻蚀主要使用液体化学试剂(常以氢氟酸),通过化学腐蚀的方式去除硅片表面的材料。

而干法刻蚀则是把硅片表面曝露于气态中产生的等离子体通过光刻胶中开出的窗口,与硅片发生物理或化学反应(或这两种反应),从而去掉曝露的表面材料。

干法刻蚀是亚微米尺寸下刻蚀器件的最重要方法,其中典型的是ICP刻蚀法。

2、氢氟酸腐蚀刻蚀法分析氢氟酸腐蚀刻蚀法是较早发明的刻蚀技术,通过溶液与薄膜间所进行的化学反应,去除薄膜未被光刻胶覆盖的部分进行刻蚀。

由于石英晶体原子结构排列具有方向性,不同切向的晶面原子排布结构及原子密度各异,引起不同晶面化学反应(刻蚀速率)不同,表现出各向异性特性[1]。

石英MEMS传感器敏感芯片湿法刻蚀工艺,利用石英晶体各向异性刻蚀特性,即通过化学刻蚀液和被刻蚀晶体之间非等向性化学反应去除刻蚀部分实现敏感芯片的微纳米图形结构。

MEMS深硅刻蚀工艺

研究报告

学院:机械与材料工程学院

班级:机械14-5

姓名:

学号:

指导教师:

1、背景 (3)

2、ICP干法刻蚀原理 (6)

3、ICP刻蚀硅实验 (8)

3.1、光刻工艺

3.2、ICP刻蚀硅工艺

一、什么是MEMS

微机电系统(MEMS, Micro-Electro-Mechanical System),也叫做微电子机械系统、微系统、微机械等,是指尺寸在几毫米乃至更小的高科技装置,其内部结构一般在微米甚至纳米量级,是一个独立的智能系统。

主要由传感器、动作器(执行器)和微能源三大部分组成。

MEMS是在微电子技术(半导体制造技术)基础上发展起来的,融合了光刻、腐蚀、薄膜、LIGA、硅微加工、非硅微加工和精密机械加工等技术制作的高科技电子机械器件。

微机电系统是集微传感器、微执行器、微机械结构、微电源微能源、信号处理和控制电路、高性能电子集成器件、接口、通信等于一体的微型器件或系统。

MEMS是一项革命性的新技术,广泛应用于高新技术产业,是一项关系到国家的科技发展、经济繁荣和国防安全的关键技术。

二、MEMS用途

MEMS侧重于超精密机械加工,涉及微电子、材料、力学、化学、机械学诸多学科领域。

它的学科面涵盖微尺度下的力、电、光、磁、声、表面等物理、化学、机械学的各分支。

MEMS是一个独立的智能系统,可大批量生产,其系统尺寸在几毫米乃至更小,其内部结构一般在微米甚至纳米量级。

常见的产品包括MEMS加速度计、MEMS麦克风、微马达、微泵、微振子、MEMS光学传感器、MEMS压力传感器、MEMS陀螺仪、MEMS湿度传感器、MEMS气体传感器等等以及它们的集成产品。

三、刻蚀工艺用途

刻蚀技术(etching technique),是在半导体工艺,按照掩模图形或设计要求对半导体衬底表面或表面覆盖薄膜进行选择性腐蚀或剥离的技术。

刻蚀技术不仅是半导体器件和集成电路的基本制造工艺,而且还应用于薄膜电路、印刷电路和其他微细图形的加工。

刻蚀工艺不仅是半导体器件和集成电路的基本制造工艺,而且还应用于薄膜电路、印刷电路和其他微细图形的加工。

四、刻蚀工艺分类

刻蚀还可分为湿法刻蚀和干法刻蚀。

刻蚀的机制,按发生顺序可概分为「反应物接近表面」、「表面氧化」、「表面反应」、「生成物离开表面」等过程。

所以整个刻蚀,包含反应物接近、生成物离开的扩散效应,以及化学反应两部份。

整个刻蚀的时间,等于是扩散与化学反应两部份所费时间的总和。

二者之中孰者费时较长,整个刻蚀之快慢也卡在该者,故有所谓「reaction limited」与「diffusion limited」两类刻蚀之分。

1、湿法刻蚀

最普遍、也是设备成本最低的刻蚀方法。

其影响被刻蚀物之刻蚀速率(etching rate) 的因素有三:刻蚀液浓度、刻蚀液温度、及搅拌(stirring) 之有无。

湿法刻蚀还分为等向性刻蚀和非等向性刻蚀。

由于实际实验中为干法刻蚀,在此就不再过多介绍。

2、干法刻蚀

干法刻蚀是一类较新型,但迅速为半导体工业所采用的技术。

其利用电浆(plasma) 来进行半导体薄膜材料的刻蚀加工。

其中电浆必须在真空度约10至

0.001 Torr的环境下,才有可能被激发出来;而干刻蚀采用的气体,或轰击质量颇巨,或化学活性极高,均能达成刻蚀的目的。

干法刻蚀基本上包括「离子轰击」(ion-bombardment)与「化学反应」(chemical reaction) 两部份刻蚀机制。

偏「离子轰击」效应者使用氩气(argon),加工出来之边缘侧向侵蚀现象极微。

而偏「化学反应」效应者则采氟系或氯系气体(如四氟化碳CF4),经激发出来的电浆,即带有氟或氯之离子团,可快速与芯片表面材质反应。

干法刻蚀法可直接利用光阻作刻蚀之阻绝遮幕,不必另行成长阻绝遮幕之半导体材料。

而其最重要的优点,能兼顾边缘侧向侵蚀现象极微与高刻蚀率两种优点,换言之,本技术中所谓「活性离子刻蚀」(reactive ion etch;RIE) 已足敷「次微米」线宽制程技术的要求,而正被大量使用中。

ICP干法刻蚀原理

一、简介

ICP,全称为Inductively Couple Plasma,感应耦合等离子体刻蚀。

ICP刻蚀过程中存在十分复杂的化学过程和物理过程,两者相互作用,共同达到刻蚀的目的。

其中化学过程主要包括两部分:其一是刻蚀气体通过电感耦合的方式辉光放电,产生活性游离基、亚稳态粒子、原子等以及他们之间的化学相互作用;其二是这些活性粒子与基片固体表面的相互作用。

主要的物理过程是离子对基片表面的轰击。

这里的物理轰击作用不等同于溅射刻蚀中的纯物理过程,他对化学反应具有明显的辅助作用,它可以起到打断化学键、引起晶格损伤、增加附着性、加速反应物的脱附、促进基片表面的化学反应以及去除基片表面的非挥发性残留物等重要作用。

对于刻蚀过程中的三个阶段:1、刻蚀物质的吸附;2、挥发性产物的形成;3、产物的脱附,离子的轰击都有重要影响。

在不同情况下(不同的刻蚀气体及流量、工作压强、离子能量等),离子轰击对刻蚀的化学过程的加速机理可能有所不同。

二、原理

人们认为离子轰击的机理主要有以下三种:一是化学增强物理溅射。

例如,含氟的等离子体在硅表面形成的SiF x基与元素Si相比,其键合能比较低,因而在粒子轰击时具有较高的溅射几率,所以刻蚀的加速是化学反应使得物理溅射作用增强的结果;二是损伤诱导化学反应。

离子轰击产生的晶格损伤使基片表面与气体物质的反应速率增大;三是化学溅射。

活性离子轰击引起一种化学反应,使其先形成弱束缚的分子,然后从表面脱附。

当利用ICP刻蚀技术,并以碳氟聚合物气体(例如CF4)作为主要刻蚀气体

刻蚀硅时,在稳定的刻蚀状态下硅表面会形成比较厚的聚合物薄层,绝大部分离子不能直接轰击到硅的表面上。

在这种情况下,离子轰击主要有两方面的作用:一是促进F离子在聚合物中的扩散,加快F离子和聚合物的反应速度;二是是聚合物薄层表面的聚合物分子断裂和脱离。

以上两种作用都可以使得硅表面的聚合物减薄,促进刻蚀速率的增加。

对于不同的刻蚀材料,需要掩制膜以保证不需要刻蚀的地方被保护起来,同时刻蚀需要采用不同的气体,对于硅的刻蚀而言,一般以SF6作为刻蚀气体。

ICP刻蚀硅实验

3.1、光刻工艺

一、设备

SC-1B型匀胶台、BP-2B型烘胶台、HWK-100型光刻机

二、流程

1、涂胶

使用匀胶机,通过高速旋转的离心作用,将光刻胶均匀涂抹在硅片上 转速:3000rpm 时长:30s

光刻胶型号:AZ4620

2、前烘

使用烘干机,将光刻胶适当烘干 温度:120°C

时长:90s

3、曝光

使用带有汞灯,可发射紫外线的光刻机,将掩膜版覆盖在涂好光刻胶的硅片上,用波长为365nm 左右的紫外线照射,掩膜版中的铬可以阻挡紫外线,使得暴露在紫外线中的光刻胶增加其在NAOH 溶液中的溶解度,从而在下一步显影步骤中洗出图形

时长:600s

4、显影

使用NaOH 溶液,通过光刻胶的溶解度的不同,来洗出上一步中照射出的图形

时长:90s

NaOH 浓度:5‰

光刻胶 硅片

光刻胶 掩膜版

紫外线 硅片

光刻胶 硅片

5、检查

在显微镜下检查显影效果,若图形清晰且无大瑕疵,即可进入下一步,否则继续显影直到图形清晰

6、后哄

使用烘干机,再次对显影后的光刻胶烘干

温度:120°C

时长:60s

3.2、ICP刻蚀硅工艺

一、设备

ICP-500型全自动感应耦合等离子体刻蚀机后烘后的硅片

二、流程参数

三、结果

实验中,由于光刻速率不高,决定经过每3小时左右的刻蚀后,取出硅片,用千分尺进行测量,最终结果如下表:

速率计算结果如下表:

速率拟合直线如下图:

刻蚀前后表面对比如下:

左图为刻蚀前

左图为刻蚀后放大1 放大2。