氯丙烯装置培训教材

- 格式:docx

- 大小:85.41 KB

- 文档页数:12

实用文档目录1 装置概述 32 技术分类及特点83 装置设计基础84 装置生产工艺原理265 装置工艺流程说明296 装置主要设备简介347 装置主要控制回路简介458 装置布置简介559 装置三废排放简介551 装置概述1.1 装置建设规模、组成及定员1.1.1 建设规模本装置建设规模为年产 30 万吨聚丙烯本色,设计操作弹性70%~110%。

1.1.2 装置组成和设计分工本装置各单元划分和装置主项见下表:表1.1.2-1 聚丙烯装置各单元划分和装置主项表1.1.3 装置定员和操作班次1)装置的年操作时间为8000 小时,连续生产。

2)生产班次为五班三运转。

3)本项目定员生产管理和操作人员总定员54 人.1.2 产品、副产品技术规格、产量、去向1.2.1 产品方案产品包括均聚物、无规共聚物、抗冲共聚物等1.2.2 设计产量――均聚物 214200t/a――无规共聚物 25800t/a――抗冲共聚物 60000t/a总产量 300000 t/a装置的设计小时产率为:――均聚物: 38.25 t/h――无规共聚物: 32.25 ~ 37.5 t/h――抗冲共聚物: 37.5 t/h装置预留有生产三元共聚产品改造用地。

产品经掺混后送OSBL 包装仓库。

1.3 原料、催化剂、添加剂规格和耗量1.3.1 原料规格及年用量1)丙烯丙烯:≥99.6vol %相态:气相压力:2.55MPaG温度:常温年用量:295465 吨2)乙烯乙烯:≥99.95vol %相态:气相压力:2.98MPaG温度:40℃年用量:9870 吨3)氢气氢气:≥99.95vol %相态:气相压力:4.48MPaG温度:30℃年用量:40 吨1.3.2 催化剂、化学品、添加剂规格及用量1)Zg 催化剂外观:固体悬浮液年用量:11 吨2)助催化剂(三乙基铝)外观:液体年用量:33 吨3)Cr 给电子体外观:液体年用量:27 吨4)挤出添加剂外观:固体年用量:560 吨5)过氧化物外观:液态年用量:24 吨6)矿物油外观:液体年用量:6 吨1.4 公用工程规格、来源和消耗1)公用工程名称――蒸汽――循环冷却水――脱盐水――生产给水――生活给水――高压消防水――氮气――仪表空气――装置空气――冷凝水――热水1.5 生产过程来自界区的丙烯、乙烯、氢气烷等原料在原料供应及净化单元被净化,并被升压至需要的压力后经计量送反应单元。

聚丙烯装置仿真培训计划一、培训背景随着化工行业的发展,聚丙烯装置在生产过程中起着至关重要的作用。

为了提高员工的技能水平,确保装置运行的稳定和高效,开展聚丙烯装置仿真培训显得尤为重要。

二、培训目标1.了解聚丙烯装置的工艺流程和操作规程;2.掌握聚丙烯装置的操作技能,提高操作水平;3.学习仿真软件的使用,能够模拟不同情况下的操作和应对措施;4.强化安全意识,降低事故风险。

三、培训内容第一阶段:理论知识培训•聚丙烯装置工艺流程介绍•装置操作规程解读•安全生产知识培训第二阶段:操作技能培训•聚丙烯装置仿真软件介绍•操作模拟与实践•故障排除与应急处理第三阶段:综合实战演练•模拟不同情景下的操作•危机处理演练•团队协作能力培养四、培训方式1.线下培训:在公司内部设置培训班,邀请专业讲师进行授课,进行实地操作训练;2.线上培训:通过远程视频会议和网络平台进行培训,便于员工灵活安排时间学习。

五、培训工具与设备•仿真装置软件•实验设备•PPT教学课件•培训手册六、培训效果评估1.培训结束后进行知识测试,评估培训效果;2.观察员工在实际操作中的表现,判断是否掌握了操作技能;3.定期回访,收集员工反馈,不断改进培训内容和方式。

七、培训总结与展望通过聚丙烯装置仿真培训计划,员工们能够更全面地了解装置的工艺流程和操作规程,提高了操作技能和安全意识。

未来,我们将进一步优化培训内容,不断提升员工的技能水平,确保聚丙烯装置的安全稳定运行。

以上是聚丙烯装置仿真培训计划的具体内容,希望能够为公司的培训工作提供指导和帮助。

LDPE装置理论知识培训教材(工艺分册)修改(1)烯烃生产中心理论基础知识培训教材高压聚乙烯装置工艺分册烯烃生产中心编写二零一三年六月编制人员0 供培训用凌云志、吕海蛟、林海郭晓东版次说明编制人审核人批准人批准日期编制部门烯烃生产中心发布日期实施日期编号SXCCC-04-T-017适用范围中国神华煤制油化工有限公司新疆煤化工分公司本文件知识产权属神华新疆煤化工分公司所有,未经授权许可或批准,不得对公司以外任何组织或个人提供;任何外部组织或个人擅自获取、使用、转让文件的行为均属侵权。

本文件由文件编制部门负责解释。

目录目录 (3)1 装置概述 (1)1.1 装置规模 (1)1.2 生产班制和定员 (1)1.3 装置建设性质 (1)1.4 装置位置及占地 (1)1.5 装置布置原则 (1)1.6 辅助设施设置情况 (2)1.7 软/硬件引进和国产化情况 (2)1.7.1 软件引进情况 (2)1.7.2 硬件引进情况 (3)1.7.3 引进软件/设备及材料清单 (3)1.8 装置组成 (6)1.8.1 装置组成系统 (6)1.8.2 装置主项表 (6)2 装置技术类型及特点介绍 (8)2.1 装置技术类型 (8)2.2 工艺特点 (8)3 装置设计基础 (9)3.1 功能和工艺单元范围 (9)3.2 设计工况定义和描述 (9)3.2.1 装置概述 (9)3.2.2 装置设计的产品结构(期望值) (10)3.2.3 产能保证值 (10)3.3 工艺设计标准 (11)3.3.1 特别设计要求 (11)3.3.2 安全阀和爆破片的设定压力(SP) (13)3.3.3 温度 (13)3.3.4 换热器结垢系数 (14)3.3.5 腐蚀余量 (14)3.4 产品和副产品特性 (15)3.5 原材料/添加剂/催化剂和消耗物质的特性和消耗量规格 (16) 3.6 公用工程特性 (22)3.6.1 界区内公用工程 (22)3.6.2 规格 (24)3.7 防护措施 (25)3.7.1 防冻 (25)3.8 规范和标准 (26)3.8.1 HSE设计 (26)3.8.2 工艺过程 (26)3.8.3 设备和旋转机械 (26)3.8.4 仪表/自动化工程 (26)3.8.5 电气工程 (26)3.8.6 管道 (26)3.8.7 装置设计和土建工程 (27)4 工艺基本原理 (27)4.1 反应机理 (27)4.2 主要影响因素 (29)4.3 原料中杂质对聚合反应的影响 (29)4.4 温度/压力等对产品质量的影响 (31)5 工艺流程说明 (31)5.1 增压机/一次机 (31)5.2 二次机 (32)5.3 引发剂配制和注入 (33)5.3.1 溶剂日储存 (34)5.3.3 过氧化物配制 (35)5.3.4 过氧化物注入 (36)5.3.5 冲洗 (37)5.3.6 注入管线和管嘴冲洗 (38)5.3.7 过氧化物安全坑 (38)5.4 调节剂系统 (38)5.4.1 丙醛加入系统 (38)5.4.2 丙烯加入系统 (39)5.4.3 空气(TA)加入系统 (40)5.5 聚合 (40)5.5.1 反应器 (41)5.5.2 反应器放空系统 (42)5.6 分离 (43)5.7 高压循环气系统 (45)5.8 低压循环气系统 (45)5.9 挤压与粒料处理 (47)5.9.1 主挤压机与切粒机 (47)5.9.2 主挤压机热水系统 (48)5.9.3 主挤压机电机与齿轮箱 (48)5.9.4 添加剂注入 (49)5.9.5 粒料处理 (50)5.10 热水系统 (51)5.10.1 概述 (51)5.10.2 低压热水系统 (51)5.10.3 中压热水系统 (52)5.10.4 热水系统和凝液系统 (53)5.10.5 内部冷媒系统 (54)5.10.6 后冷器热水系统 (54)5.10.7 高压/中压/低压蒸汽和凝液系统 (55) 5.11 气力输送与脱气 (56)5.11.1 V5103到V5101A-H稀相输送 (56) 5.11.2 脱气系统 (57)5.12 低压火炬系统 (58)5.13 废油储存 (59)5.14 液压油单元 (60)5.15 高压和低压氮气系统 (60)5.16 仪表风和仪表风缓冲罐 (62)6 关键工艺指标 (62)7 产品/原材料/三剂辅材技术规格 (63) 7.1 产品技术规格 (63)7.1.1 装置设计的产品结构(期望值) (63) 7.1.2 产品性能(典型值) (64)7.1.3 膜性能典型值(吹膜测试) (64)7.2 原材料技术规格 (65)7.2.1 聚合级乙烯 (65)7.2.2 聚合级丙烯 (65)7.3 三剂辅材技术规格 (66)7.3.1 丙醛 (66)7.3.2 溶剂 (66)7.3.3 爽滑剂 (67)7.3.4 开口剂 (67)7.3.5 抗氧剂1076 (67)7.3.6 过氧化物 (67)8 界区条件和物料平衡 (69)8.1界区条件 (69)8.2物料平衡 (71)8.2.1 锅炉水/中压蒸汽/副产低低压蒸汽/凝结水平衡图 (71)8.8.2 装置工艺物料进出平衡方块图 (72)8.2.3 装置污水分类/供水和排放方块图 (73)8.2.4 装置排放火炬的物料分类/参数/组份 (73)9 同类装置主要运行问题及改进措施 (73)9.1 运行问题 (73)9.2 技术改进措施 (76)1 装置概述1.1 装置规模生产规模:27 万吨/年LDPE 树脂颗粒产品:LDPE 均聚物产品生产线数量:一条操作方式:连续操作年操作时间:7600 小时1.2 生产班制和定员四班倒运转装置定员53 人,其中生产工人45 人,辅助工人2 人,技术人员3 人,管理人员3 人。

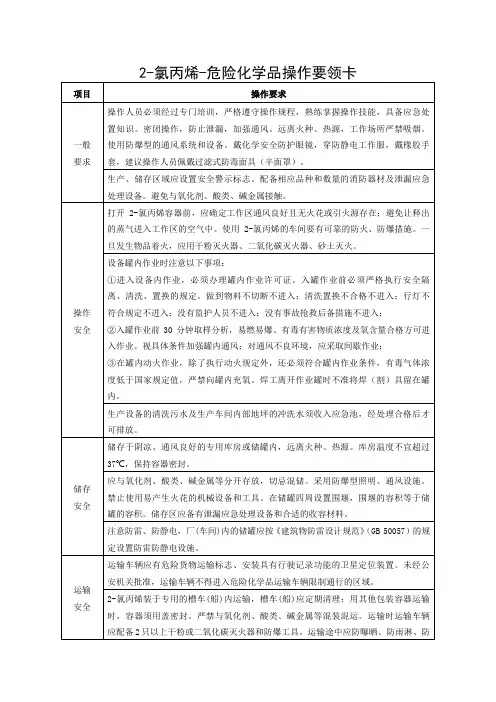

氯丙烯装置岗位操作法一、产品及原材料简介1.1产品简介1.1.1产品的名称、规格型号及生产能力本装置氯丙烯生产分796与8000吨两个装置,各有两条氯丙烯生产线。

796装置建于60年代末,生产能力9500吨/年,8000吨装置建于80年代末,生产能力10500吨/年。

近年来经过多次技改,装置生产能力有了提高,产量可达22000吨/年。

两套装置共用一套精馏分离系统。

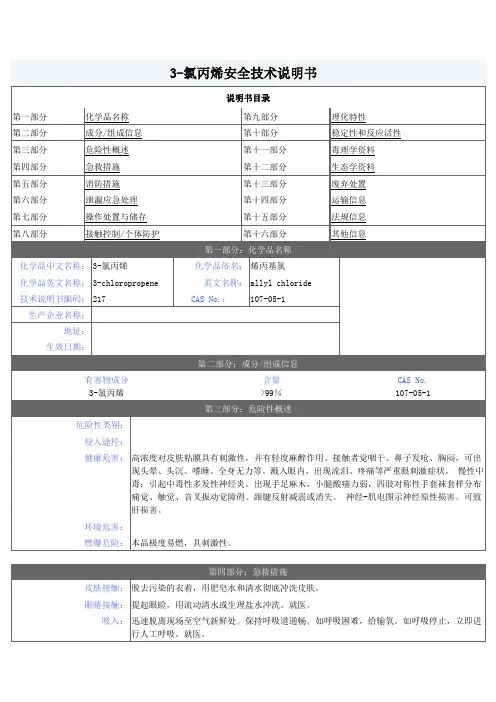

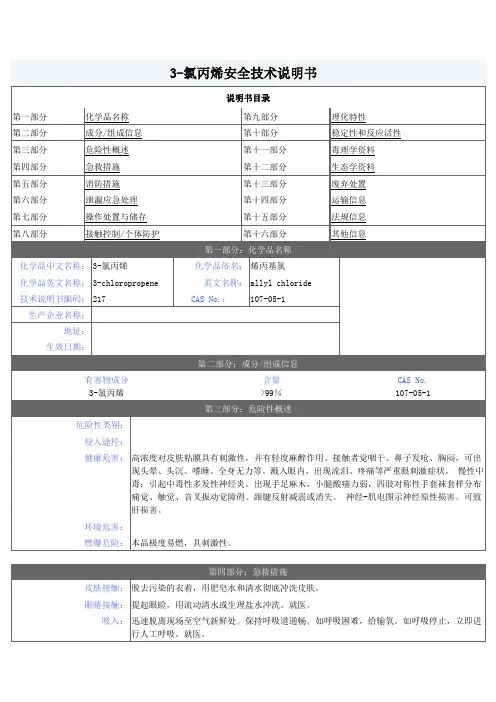

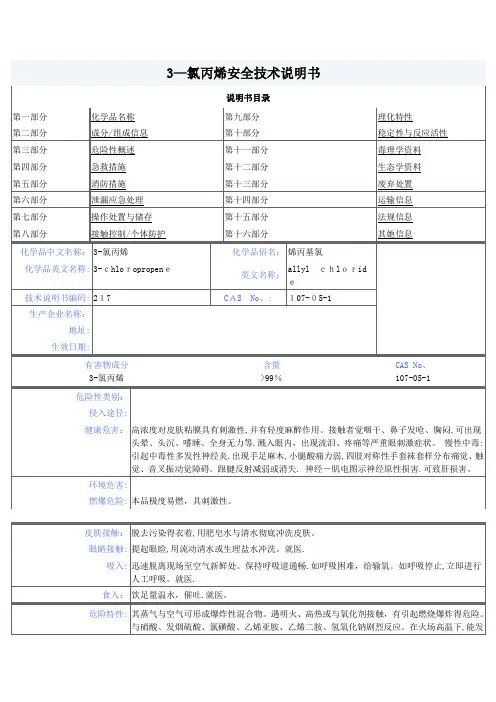

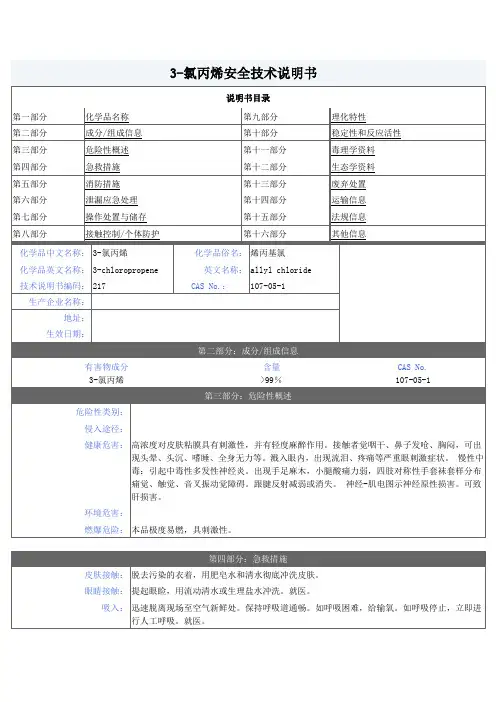

1.1.2产品性质1.1.2.1产品物理性质3-氯丙烯也称烯丙基氯,化学结构式为:2=-2,它是无色、具有刺激性、腐蚀性液体。

其主要物性参数如下:1.1.2.2产品化学性质3-氯丙烯是氯代烯烃化合物,它的化学性质既表现为烯烃的性质,也表现出有机氯化物的性质。

1、它能加碱水解生成烯丙醇。

2、与溴化物,碘化物反应生成烯丙基溴,烯丙基碘。

3、与有机酸的钠盐等反应可生成有机酸烯丙酯。

4、在乙醇溶液中氨解生成烯丙胺。

5、3-氯丙烯结构上有双键,他在低温下能与氯加成生成1,2,3-三氯丙烷。

6、能与氯在高温下发生取代反应,生成二氯丙烯。

7、与次氯酸反应生成二氯丙醇。

8、与氯化氢反应生成1,2-二氯丙烷等。

9、能与3、H24、哌嗪、乙二胺、氯磺酸,发生激烈反应。

10、氯丙烯是一种重要的有机化工中间产品,它与次氯酸反应再经碱处理生成环氧氯丙烷。

3-氯丙烯除了以上特性以外,还有以下特性:3-氯丙烯是易燃的液体,它的闪点很低,其蒸汽在空气中达到一定浓度遇火即能爆炸,在生产过程中,须加以注意。

1.2 原材料简介本装置主要原材料:丙烯、氯气1.2.1 丙烯1.2.1.1丙烯的性质、性能在常温常压下,丙烯为无色可燃性气体,有臭大蒜及甜味,高浓度对人有麻醉性,极端情况下可导致窒息死亡,与空气能形成爆炸性混合物,能溶于醇。

在常温下加压,可使丙烯成液体状态。

丙烯是典型的烯烃化合物,化学性质活泼,可发生加成反应、烷基化反应、聚合反应以及取代反应等,是重要的有机合成原料之一,大量用于生产聚丙烯、丙烯腈、环氧丙烷、氯丙烯等。

附表一丙烯沸点、压力关系一览表附表二液体丙烯比重一览表1.2.1.2丙烯的执行标准、实验方法本装置所用丙烯符合/T7716-2002,其主要技术指标如下:1.2.2氯气1.2.2.1氯气的性质、性能1.2.2.2氯气的质量标准本装置所用氯气符合 5138-2006其主要技术指标如下:二、主要生产原理简述2.1工艺原理概述:原料丙烯经预热与原料氯气按一定配比在管式反应器内进行高温反应,在反应器内生成的反应混合产物从反应器底部出来,依次经过套管换热器、第二换热器、第三换热器、第四换热器,与原料丙烯在换热器内进行热交换,冷却至摄氏零度左右,然后进入冷蒸塔。

氯化反应产物进入冷蒸塔,在冷蒸塔内进行气液分离。

塔釜液相组成主要为粗氯化物,塔釜用夹套蒸汽加热,控制釜温,目的是减少丙烯在粗产品中的溶解度。

塔顶混合气体为丙烯与氯化氢的混合气,塔顶用液态丙烯进行喷淋冷却,控制顶温在-30~-35℃左右,保证有机物不带入水碱洗系统。

塔顶气态物质进入水碱洗塔,混合气经过水洗吸收气体后,碱洗中和,再经清水洗涤后,余下气态进入压缩机回收工序,丙烯经冷却、压缩、洗涤冷却、压縮、洗涤冷却、冷凝后进入丙烯回收罐循环使用。

塔釜粗氯化物进入精馏系统,粗氯化物先经过脱酸,然后依次经脱轻组份(脱去少量低沸物)与脱重组份(脱去高沸物)后,得到3-氯丙烯产品。

低沸物与高沸物作为副产品外销给用户。

2.2反应原理:原料丙烯经预热与原料氯气按一定配比(体积比4.5-5:1)在管式反应器内进行高温反应,生成氯化物,其中主要为3-氯丙烯产物。

反应式如下:丙烯高温取代氯化反应就是自由基反应。

其主反应式如下:2=-3+2→2=-2++Q这是一个剧烈的放热反应,Q=112.212·-1由于原料丙烯、产品3-氯丙烯、的化学性质都很活泼,因此,除了主反应之外,还有一系列的副反应和二次深度取代反应。

部分可能发生的副反应和二次反应如下:(1)丙烯在低温下与氯气发生加成反应,生成1,2-二氯丙烷:-12=-3+2→2--3+184.647·(2) 在其它他位置上发生取代反应生成1-氯丙烯或2-氯丙烯:2=-3+2→=-3+-12=-3+2→2=C -3++121.423·(3) 在氯气过量的情况下,进行深度反应,剧烈时出现燃烧现象:-12=-3+22→=-2+2+213.537·-12=-3+22→2=-2+2+230.285·(4) 氯丙烯发生二次取代反应生成1,3-二氯丙烯和三氯丙烷:2=-2+2→=-2+2=-2+2→2--2(5) 氯丙烯与氯化氢发生二次加成反应生成1,2-二氯丙烷:2=-2+→3--2(6)氯丙烯与丙烯发生二次聚合反应生成丙烯二聚物:2=-2+2=-3→ 2=-2-2-=2+(7)丙烯与氯化氢发生加成反应生成2-氯丙烷:-12=-3+→3--3+69.086·2.3影响因素影响氯化反应的主要因素有:反应温度、原料配比、反应时间、原料纯度等。

现分述如下:2.3.1 丙烯预热温度、反应温度温度的控制是决定丙烯高温氯化收率和装置运转周期的重要因素,不同的温度会有不同的反应类型与反应结果。

根据丙烯化学性质以及取代反应机理,当反应温度小于400℃时,丙烯与氯气形成的活化分子比较少,不利于自由基的形成,此时所进行的反应以离子型反应为主,丙烯与氯气起加成反应。

反应产物中1,2-二氯丙烷含量增大,而氯丙烯含量降低。

随着反应温度升高,活化分子不断增加,自由基不断形成,反应逐渐以取代反应为主。

反应产物以3-氯丙烯为主。

当温度高于500℃以后,从取代反应机理可知:氢原子被夺取的容易程度:烯丙基型>叔氢>仲氢>伯氢>4>乙烯型。

温度高了以后,各种活化分子的量相应增加,氯原子取代反应在仲氢与乙烯型氢的取代加快,1-氯丙烯、2-氯丙烯的量增加。

如果温度继续升高,则会发生深度取代反应,甚至氯化物裂解或严重结碳,降低氯丙烯含量,影响生产周期。

因此,在反应物料进入反应器前保持适宜的温度是极其必要的,我们在反应物料进入反应器前采用预先预热丙烯以控制反应器适宜的温度,丙烯预热的目的主要有两方面:第一是增加反应的活化分子量,加快反应速度。

第二是保持反应器内稳定的高温。

通过经验得知,当反应温度保持在470~ 500℃时,反应收率较高。

粗氯化物组成较为稳定,氯丙烯含量在76~85%之间,氯化物组成与反应温度之间的关系参看图一。

2.3.2 原料配比从反应方程式可看出,一分子丙烯与一分子氯气即可反应生成一分子氯丙烯。

保持丙烯过量有一个主要的作用就是控制反应温度。

因为氯丙烯的生成反应是一个放热反应,且反应又是在高温下进行,反应时放出大量的热,使反应温度升高。

避免剧烈燃烧放热造成爆炸着火事故,减少反应结碳,使反应器运行更加稳定。

反应生成物过热会产生热裂解而使氯丙烯收率降低,利用过量的丙烯参加反应有移走反应热的作用,便于控制反应温度,以提高氯丙烯收率。

同时保持丙烯适当过量,以确保反应有利于向取代方向进行。

但丙烯过量太多,会增加回收丙烯的能量消耗。

实验中发现,丙烯与氯气之比小于3时,结碳现象比较严重,且3-氯丙烯在氯化物中含量小于73%,当丙烯与氯气之比控制在4.5-5之间时,3-氯丙烯在粗氯化物中含量为80%以上,参看图二。

且这些过量的丙烯能带走适当的热量,可保证预热温度达到355~395℃,控制反应温度为490~500℃。

2.3.3 反应时间丙烯与氯气在反应器内混合接触后,立即进行反应。

为了反应完全应保持一定时间,因反应时间过短氯气不能全部与丙烯在反应器内反应,造成反应后置。

结果收率较低;反应时间过长,会加剧二次反应的发生使产物发生分解,或有沉积碳生成。

因此,选择反应时间在2-4秒为宜。

2.3.4 丙烯与氯气的混合条件氯丙烯的收率高低和丙烯与氯的混合条件有重要联系。

如果丙烯与氯气混合不均匀,氯气局部过浓,会生成二氯丙烯等产物,甚至发生碳化燃烧现象,从而降低氯丙烯收率,甚至要停产清碳而影响正常的生产。

另外,二者一经混合即起反应,所以混合气流速度应有一定的控制,从抑制结碳反应角度出发,必须满足如下条件:①氯气喷出速度≥70②丙烯喷出速度≥50③氯气喷出速度>丙烯速度2.3.5 原料纯度丙烯与氯气的纯度对氯丙烯的收率有一定的影响。

生产氯丙烯,首先对丙烯原料规格有一个严格的要求。

从反应上看,纯度越高,对生产控制和产品质量都是有利的。

但对丙烯纯度要求过高,会使丙烯成本上升。

如果丙烯中丙烷含量太高,在反应条件下被氯化为1-氯丙烷、2-氯丙烷,多消耗氯气,而且降低氯化收率,同时它们与氯丙烯沸点很接近,增加了产品分离的困难。

氯气的纯度越高,转化率就越高,消耗相应降低。

高温氯化使用的氯,应为经过干燥和精制的气态氯,不能使用未经处理的氯气,因为氯气中含有大量杂质,在反应过程中,会出现累积而增加副反应。

氯的含量应为99.6%,干燥后的氯气水份含量应小于400,对于氯的干燥剂浓硫酸等腐蚀性介质绝对不允许带入氯中,以免造成严重的后果。

2.3.6 反应压力的影响从主反应来看,压力对反应的正常进行影响不大,但对引起副反应起了促进作用。

当反应压力超过0.1(表压)时,高沸物的组分增加。

而且从定性角度看,结碳现象也处于增加趋势,这表明反应压力的升高促进了聚合反应和分解反应的进行,因而反应器的压力一般在0.08(表压)以下为宜。

同时,值得一提的还有氯气喷嘴压力和丙烯环隙压力保证了一定的丙烯和氯气混合速度,要以通过它们压力差的变化观察到氯化反应和系统的运转情况。

三、装置流程简述及岗位划分3.1装置流程简述3.1.1氯化反应工序原料丙烯经预热与原料氯气按一定配比(体积比4.5-5:1)在管式反应器内进行高温反应,在反应器内生成的反应混合产物从反应器底部出来,依次经过套管换热器、第二换热器、第三换热器、第四换热器,与原料丙烯在换热器内进行热交换,冷却至摄氏零度左右,然后进入冷蒸塔。

3.1.2冷蒸工序氯化反应产物进入冷蒸塔,在冷蒸塔内进行气液分离。

塔釜液相组成主要为粗氯化物,塔釜用夹套蒸汽加热,控制釜温,目的是减少丙烯在粗产品中的溶解度。

塔顶混合气体为丙烯与氯化氢的混合气,塔顶用液态丙烯进行喷淋冷却,控制顶温在-35~ -35℃左右,保证有机物不带入水碱洗系统。

塔顶气态物质进入水碱洗塔,混合气经过水洗吸收气体后,碱洗中和,再经清水洗涤后,余下气态进入回收工序。

塔釜粗氯化物进入精馏系统。

3.1.3丙烯回收工序从冷蒸工序出来的丙烯经冷却、压缩、洗涤冷却、压縮、洗涤冷却、冷凝后进入丙烯回收罐循环使用。

3.1.4精馏工序粗氯化物先经过脱酸,然后依次经脱轻组份(脱去少量低沸物)与脱重组份(脱去高沸物)后,得到3-氯丙烯产品。