机械原理课程设计_—_牛头刨床的运动分析

- 格式:doc

- 大小:475.50 KB

- 文档页数:10

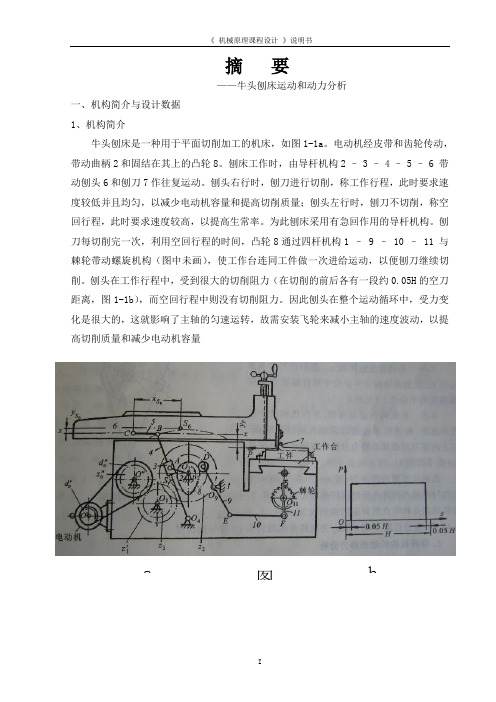

牛头刨床设计一、工作原理牛头刨床是一种靠刀具的往复直线运动及工作台的间歇运动来完成工件的平面切削加工的机床。

图1为其参考示意。

电动机经过减速传动装置(带和齿轮传动)带动执行机构(导杆机构和凸轮机构),完成刨刀的往复运动和间歇移动。

刨床工作时,刨头6由曲柄2带动右行,刨刀进行切削,称为工作行程。

在切削行程H中,前、后各有一段0.05H的空刀距离,工作阻力F为常数;刨刀左行时,即为空回行程,此行程无工作阻力。

在刨刀空回行程时,凸轮8通过四杆机构带动棘轮机构,棘轮机构带动螺旋机构使工作台连同工件在垂直纸面方向上做一次进给运动,以便刨刀继续切削。

图1 牛头刨床二、设计要求电动机轴与曲柄轴2平行,刨刀刀刃点E与铰链点C的垂直距离为50mm,使用寿命10年,每日一班制工作,载荷有轻微冲击。

允许曲柄2转速偏差为土5%。

要求导杆机构的最大压力角应为最小值;凸轮机构的最大压力角应在许用值[α]之内,摆动从动件9的升、回程运动规律均为等加速、等减速运动。

执行构件的传动效率按0.95计算,系统有过载保护。

按小批量生产规模设计。

三、设计数据表1 设计数据四、设计内容及工作量(1)根据牛头刨床的工作原理,拟定2~3个其他形式的执行机构(连杆机构),并对这些机构进行分析对比。

(2)根据给定的数据确定机构的运动尺寸。

要求用图解法设计,并将设计结果和步骤写在设计说明书中。

(3)导杆机构的运动分析。

将导杆机构放在直角坐标系下,建立数学模型。

(4)凸轮机构设计。

根据给定的已知参数,确定凸轮的基本尺寸(基圆半径r o、机架l o2o9和滚子半径r r)和实际轮廓,并将运算结果写在说明书中(可选)。

(5)编写设计计算说明书。

牛头刨床的连杆机构运动分析0 前言机构运动分析的任务是关于结构型式及尺寸参数已定的具体机构,按主动件的位置、速度和加速度来确信从动件或从动件上指定点的位置、速度和加速度。

许多机械的运动学特性和运动参数直接关系到机械工艺动作的质量,运动参数又是机械动力学分析的依据,因此机构的运动分析是机械设计进程中必不可少的重要环节。

以运算机为手腕的解析方式,由于解算速度快,精准度高,程序有必然的通用性,已成为机构运动分析的要紧方式。

连杆机构作为在机械制造专门是在加工机械制造中要紧用作传动的机构型式,同其他型式机构专门是凸轮机构相较具有很多优势。

连杆机构采纳低副连接,结构简单,易于加工、安装并能保证精度要求。

连杆机构能够将主动件的运动通过连杆传递到与执行机构或辅助机构直接或间接相连的从动件,实现间歇运动,知足给定的运动要求,完成机械的工艺操作。

牛头刨床是一种利用工作台的横向运动和纵向往复运动来去除材料的一种切削加工机床。

工作台的纵向往复运动是机床的主运动,实现工件的切削。

工作台的横向运动即是进给运动,实现对切削精度的操纵。

本文中只分析纵向运动的运动特性。

牛头刨床有很多机构组成,其中实现刨头切削运动的六连杆机构是一个关键机构。

刨床工作时,通过六杆机构驱动刨刀作往复移动。

刨刀右行时,当刨刀处于工作行程时;要求刨刀的速度较低且平稳,以减小原动机的容量和提高切削质量。

当刨刀处于返回行程时,刨刀不工作,称为空行程,现在要求刨刀的速度较高以提高生产率。

由此可见,牛头刨床的纵向运动特性对机床的性能有决定性的阻碍。

1 牛头刨床的六连杆机构牛头刨床有很多机构组成,其中实现刨头切削运动的六杆机构是一个关键机构。

图1所示的为一牛头刨床的六连杆机构。

杆1为原动件,刨刀装在C点上。

假设已知各构件的尺寸如表1所示,原动件1以等角速度ω1=1rad/s沿着逆时针方向回转,要求分析各从动件的角位移、角速度和角加速度和刨刀C点的位移、速度和加速度的转变情形。

机械原理课程设计编程说明书设计题目: 牛头刨床的设计及运动分析(1)指导老师: 席本强, 郝志勇设计者: 迟宇学号: **********班级: 液压09-1班2011年6月30号辽宁工程技术大学机械原理课程设计任务书五、要求:1)作机构的运动简图(A4或A3图纸)。

2)用C语言编写主程序调用子程序, 对机构进行运动分析, 并打印出程序及计算结果。

3)画出导轨4的角位移, 角速度, 角加速度的曲线。

4)编写设计计算说明书。

指导教师:开始日期: 2010年6月26日完成日期: 2010年6月30日目录1.设计要求及参数 (1)2.数学模型 (2)3.程序框图 (4)4.程序清单及运行结果 (5)5.设计总结 (14)6.参考文献 (14)一、设计要求及参数已知: 曲柄每分钟转数n2, 各构件尺寸及重心位置, 且刨头导路X-X位于导杆端点B所作圆弧的平分线上, 数据见下表要求:(1)作机构的运动简图(2)用C语言编写主程序调用子程序, 对机构进行运动分析, 动态显示, 并打印程序及运算结果。

(3)画出导轨4的角位移Ψ, 角速度Ψ’, 角加速度Ψ”。

(4)编写设计计算说明书二、数学模型如图四个向量组成封闭四边形, 于是有0321=+-Z Z Z按复数式可以写成a (cos α+isin α)-b(cos β+isin β)+d(cos θ3+isin θ3)=0(1)由于θ3=90º, 上式可化简为a (cos α+isin α)-b(cos β+isin β)+id=0(2)根据(2)式中实部、虚部分别相等得acos α-bcos β=0(3)asin α-bsin β+d=0(4)(3)(4)联立解得 β=arctan acosaasinad + (5)b=2adsina d2a 2++ (6)将(2)对时间求一阶导数得ω2=β’=baω1cos(α-β)(7)υc =b ’=-a ω1sin(α-β)(8)将(2)对时间求二阶导数得ε3=β”=b1[a ε1cos(α-β)- a ω21sin(α-β)-2υc ω2] (9)a c =b ”=-a ε1sin(α-β)-a ω21cos(α-β)+b ω22(10)ac 即滑块沿杆方向的加速度, 通常曲柄可近似看作均角速转动, 则ε1=0。

机械原理课程设计---牛头刨床设计1.设计目的本设计旨在设计一台能够切削各种金属材料的牛头刨床。

该牛头刨床应具备高效率、高稳定性、切削精度高的特点,便于操作和维护。

2.设计原理牛头刨床是一种高速旋转的加工设备。

其主要原理是通过旋转锯齿式的切削工具,将工件表面上的金属材料逐渐削除,使得工件表面变得更加平整,并且加工出所需的形状和尺寸。

牛头刨床是一种中等负荷,高精度的机床。

牛头刨床通常由牛头床身、床身导轨、剪刀手柄、剪刀架、加工刀具等组成。

牛头刨床的加工过程是由电机驱动削刀旋转,刀架在滑轨的带动下来回作直线摆动,使牛头刨床作工件表面直线切削运动,从而切出工件所需的形状和尺寸。

3.设计要求3.1工件加工精度应达到5μm。

3.2牛头刨床的加工速度应达到1000mm/min。

3.3牛头刨床的集成度要高,结构紧凑,使用方便,易于维护。

3.4牛头刨床应能满足加工各种金属材料的需求。

3.5牛头刨床应具有高稳定性,能够保证工件加工的精度和表面质量。

4.设计方案4.1结构设计根据以上的设计要求,本设计方案选择使用牛头床身、床身导轨、剪刀手柄、剪刀架、加工刀具等组成。

牛头床身是整个牛头刨床的主要支撑结构,可以承受切削力和副作用力,保持机床的稳定性。

床身导轨主要用于支撑剪刀架和平台,保证刀架的平直移动。

剪刀手柄和剪刀架负责牛头刨床的切削过程,加工刀具可根据需要更换。

4.2电气控制设计本设计方案使用单片机控制系统,实现对牛头刨床的控制。

单片机通过输入脉冲信号,控制螺旋传动装置,从而改变刀具的进给量,达到精确控制切削深度和速度的目的。

4.3软件设计本设计方案采用Unigraphics NX软件进行电脑辅助设计。

对机床各零件进行三维建模,并进行机床的装配和结构分析。

5.结论通过本次牛头刨床的设计,可以使得产生出一款结构紧凑、使用便捷、高效率和高精度的机床。

在未来的制造业中,牛头刨床的应用前景非常广阔。

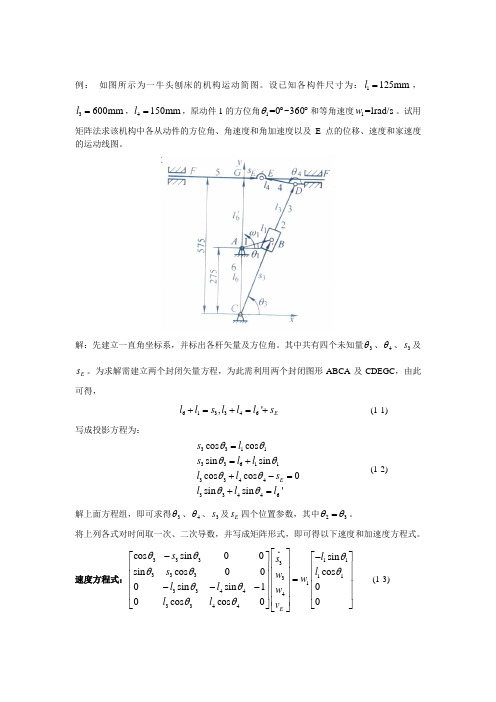

例: 如图所示为一牛头刨床的机构运动简图。

设已知各构件尺寸为:1125mm l =,3600mm l =,4150mm l =,原动件1的方位角1=0~360θ︒︒和等角速度1=1rad/s w 。

试用矩阵法求该机构中各从动件的方位角、角速度和角加速度以及E 点的位移、速度和家速度的运动线图。

解:先建立一直角坐标系,并标出各杆矢量及方位角。

其中共有四个未知量3θ、4θ、3s 及E s 。

为求解需建立两个封闭矢量方程,为此需利用两个封闭图形ABCA 及CDEGC ,由此可得,613346,'E l l s l l l s +=+=+(1-1)写成投影方程为: 331133611334433446cos cos sin sin cos cos 0sin sin 'E s l s l l l l s l l l θθθθθθθθ==++-=+= (1-2)解上面方程组,即可求得3θ、4θ、3s 及E s 四个位置参数,其中23θθ=。

将上列各式对时间取一次、二次导数,并写成矩阵形式,即可得以下速度和加速度方程式。

速度方程式:3331133331131334443344cos sin 00sin sin cos 00cos 0sin sin 1000cos cos 0E s l s s l w w l l w l l v θθθθθθθθθθ⎡⎤--⎡⎤⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥=⎢⎥⎢⎥⎢⎥---⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎣⎦ (1-3)机构从动件的位置参数矩阵:33333333443344cos sin 00sin cos 000sin sin 10cos cos 0s s l l l l θθθθθθθθ-⎡⎤⎢⎥⎢⎥⎢⎥---⎢⎥⎣⎦机构从动件的的速度列阵:334E s w w v ⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦机构原动件的位置参数矩阵:1111sin cos 00l l θθ-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦1w :机构原动件的角速度加速度方程式:333333333344433443333333333333333344433344cos sin 00sin cos 000sin sin 10cos cos 0sin sin cos 00cos cos sin 000cos cos 00sin sin E s s s l l l l w s s w w s s w l w l w l w l w θθθθαθθαθθαθθθθθθθθθθ⎡⎤-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥---⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦----=-----11131113144cos sin 000E l w s l w w w w v θθ⎡⎤⎡⎤-⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥-⎢⎥⎢⎥+⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦⎣⎦⎢⎥⎣⎦(1-4)机构从动件的位置参数矩阵求导:33333333333333333444333444sin sin cos 00cos cos sin 000cos cos 00sin sin 0w s s w w s s w l w l w l w l w θθθθθθθθθθ⎡⎤---⎢⎥⎢⎥-⎢⎥⎢⎥--⎢⎥--⎢⎥⎣⎦机构从动件的的加速度列阵:334E s ααα⎡⎤⎢⎥⎢⎥⎢⎥⎢⎥⎢⎥⎣⎦机构原动件的位置参数矩阵求导:111111cossinl wl wθθ-⎡⎤⎢⎥-⎢⎥⎢⎥⎢⎥⎣⎦主程序(matlab):%牛头刨床运动分析主程序s;%x(1)——代表3θ;%x(2)——代表构件3的转角3θ;%x(3)——代表构件4的转角4s;%x(4)——代表E点的线位移El;%x(5)——代表1l;%x(6)——代表3l;%x(7)——代表4l;%x(8)——代表6l;%x(9)——代表'6w。

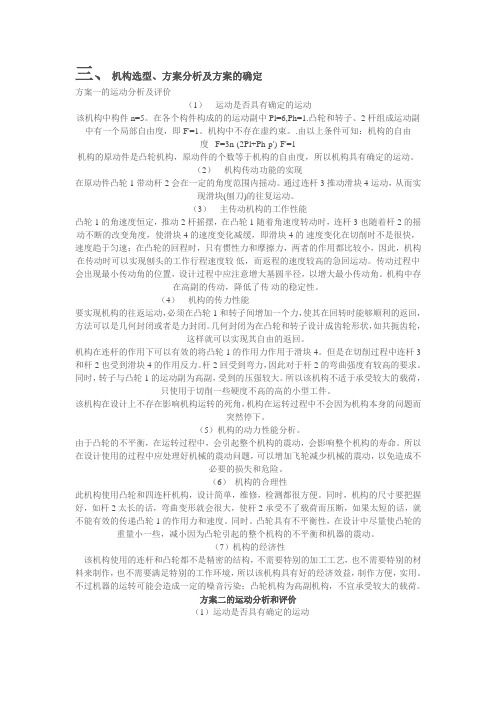

三、机构选型、方案分析及方案的确定方案一的运动分析及评价(1)运动是否具有确定的运动该机构中构件n=5。

在各个构件构成的的运动副中Pl=6,Ph=1.凸轮和转子、2杆组成运动副中有一个局部自由度,即F'=1。

机构中不存在虚约束。

.由以上条件可知:机构的自由度 F=3n-(2Pl+Ph-p')-F'=1机构的原动件是凸轮机构,原动件的个数等于机构的自由度,所以机构具有确定的运动。

(2)机构传动功能的实现在原动件凸轮1带动杆2会在一定的角度范围内摇动。

通过连杆3推动滑块4运动,从而实现滑块(刨刀)的往复运动。

(3)主传动机构的工作性能凸轮1的角速度恒定,推动2杆摇摆,在凸轮1随着角速度转动时,连杆3也随着杆2的摇动不断的改变角度,使滑块4的速度变化减缓,即滑块4的速度变化在切削时不是很快,速度趋于匀速;在凸轮的回程时,只有惯性力和摩擦力,两者的作用都比较小,因此,机构在传动时可以实现刨头的工作行程速度较低,而返程的速度较高的急回运动。

传动过程中会出现最小传动角的位置,设计过程中应注意增大基圆半径,以增大最小传动角。

机构中存在高副的传动,降低了传动的稳定性。

(4)机构的传力性能要实现机构的往返运动,必须在凸轮1和转子间增加一个力,使其在回转时能够顺利的返回,方法可以是几何封闭或者是力封闭。

几何封闭为在凸轮和转子设计成齿轮形状,如共扼齿轮,这样就可以实现其自由的返回。

机构在连杆的作用下可以有效的将凸轮1的作用力作用于滑块4。

但是在切削过程中连杆3和杆2也受到滑块4的作用反力。

杆2回受到弯力,因此对于杆2的弯曲强度有较高的要求。

同时,转子与凸轮1的运动副为高副,受到的压强较大。

所以该机构不适于承受较大的载荷,只使用于切削一些硬度不高的高的小型工件。

该机构在设计上不存在影响机构运转的死角,机构在运转过程中不会因为机构本身的问题而突然停下。

(5)机构的动力性能分析。

由于凸轮的不平衡,在运转过程中,会引起整个机构的震动,会影响整个机构的寿命。

《机械原理》课程设计计算说明书设计题目:牛头刨床学院:机械工程学院专业班级:机自1421班学生姓名:郭文超学号: 03320142108指导教师:赵楠2016年07月04日——2016年07月07日目录工作原理 (3)一.设计任务 (4)二.设计数据 (4)三.设计要求 (5)1、运动方案设计 (5)2、确定执行机构的运动尺寸 (5)3、进行导杆机构的运动分析四.设计方案选定五.1.32.381111 (12)13工作原理.牛头刨床是一种用于平面切削加工的机床,如图a)所示。

电动机经过皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由导杆机构2-3-4-5-6带动刨头6和刨刀7作往复运动。

刨头左行时,刨刀不切削,称为空回行程,此时要求速度较高,以提高生产率。

为此刨床采用有急回运动的导杆10-11各有一段0.05H(a)(b)图d表2求出刨头3的速度、加速度,将过程详细地写在说明书中。

四.设计方案选定如图所示,牛头刨床的主传动机构采用导杆机构、连杆滑块机构组成的5杆机构。

采用导杆机构,滑块与导杆之间的传动角r始终为90o,且适当确定构件尺寸,可以保证机构工作行程速度较低并且均匀,而空回行程速度较高,满足急回特性要求。

适当确定刨头的导路位置,可以使压力角 尽量小。

五.机构的运动分析1.3点速度分析当曲柄位于3点时如上图已知:ω04=2πn/60=7.536rad/sV A4 = V A3A4 + V A3方向:⊥杆4 ∥杆4 ⊥杆2大小:??√已知:V A3=ω04×L2 =7.536×110=828.96mm/s 作图得:V A4=670.05MM/Sω04=V A4/L AO4=670.05/513.91=1.306rad/s V B=ω04×L4=1.306 ×810=1057.86mm/sVc= V B + V CB方向:∥X-X √⊥杆BC大小:?√?由作图法得::V C2和3在A点处的转其大小等于ω22lO2A,方向由A指向O2。

牛头刨床机械原理课程设计8’运动分析牛头刨床机械原理课程设计8’运动分析是指牛头刨床机械原理课程设计的八个主要运动分析方面的研究和分析。

它是机械学理论与牛头刨床机械原理课程设计中许多方面的一种综合性研究,不同于传统机械及机械控制相关的学科,有着自身独特的性质。

本文就牛头刨床机械原理课程设计8’运动分析进行深入分析,以期为工程设计和机械应用提供参考。

1、运动分析的基本概念运动分析是牛头刨床机械原理课程设计中必不可少的研究内容,其内容包括初始运动的准确分析、控制品的运动的动态分析、机械布置的结构分析、运动的变化情况分析以及牛头刨床机械原理的计算机仿真分析等。

运动分析的基本概念是以牛头刨床机械的物体及其相互关系为基础,分析运动物体间的动力学关系,求解物体运动的过程及参数,回答物体运动时所问的问题。

2、物体运动的速度分析物体运动的速度分析是牛头刨床机械原理课程设计中最重要的部分,它需要考虑物体的力学性质和运动参数,以及其相互的关系,并根据这些参数计算出物体运动的过程所需要的物理量和物理要素,以求得物体运动的最优结果。

通常情况下,需要考虑物体运动方向、运动状态、坐标系变换、时间演变等多种因素,并借助牛头刨床机械原理中的分析方法求解问题。

3、物体运动的动能分析物体运动的动能分析是指在牛头刨床机械原理课程设计中,通过分析物体运动的动能学分析,求解物体运动的动能学参数,其中包括物体的动能、力学活动能以及动能传递的几何关系等。

其目的是可以准确地预测和模拟物体运动时可能遇到的实际情况,从而有效地缩小物体运动的误差,进而提高物体控制的效果。

4、物体运动的静力分析物体运动的静力分析是指利用物体的坐标系变换、动量角度、力学活动能转移及各静力系统运行情况等,以及牛头刨床机械原理的物体运动模型,对物体的运动方式的静力特征进行考察和分析,求解物体运动的静力参数,从而获得物体运动的最佳结果。

5、牛头刨床机械原理计算机仿真牛头刨床机械原理计算机仿真是一种用于分析和模拟物体运动的计算机技术。

摘要——牛头刨床运动和动力分析一、机构简介与设计数据1、机构简介牛头刨床是一种用于平面切削加工的机床,如图1-1a。

电动机经皮带和齿轮传动,带动曲柄2和固结在其上的凸轮8。

刨床工作时,由导杆机构2 –3 –4 –5 –6 带动刨头6和刨刀7作往复运动。

刨头右行时,刨刀进行切削,称工作行程,此时要求速度较低并且均匀,以减少电动机容量和提高切削质量;刨头左行时,刨刀不切削,称空回行程,此时要求速度较高,以提高生常率。

为此刨床采用有急回作用的导杆机构。

刨刀每切削完一次,利用空回行程的时间,凸轮8通过四杆机构1 – 9 – 10 – 11 与棘轮带动螺旋机构(图中未画),使工作台连同工件做一次进给运动,以便刨刀继续切削。

刨头在工作行程中,受到很大的切削阻力(在切削的前后各有一段约0.05H的空刀距离,图1-1b),而空回行程中则没有切削阻力。

因此刨头在整个运动循环中,受力变化是很大的,这就影响了主轴的匀速运转,故需安装飞轮来减小主轴的速度波动,以提高切削质量和减少电动机容量a b图目录摘要 (III)1设计任务 (1)2 导杆机构的运动分析 (2)导杆机构的动态静力分析 (4)3.1运动副反作用力分析 (4)3.2力矩分析 (6)4方案比较 (7)5总结 (10)6参考文献 (10)《机械原理课程设计》说明书1设计任务机械原理课程设计的任务是对机器的主题机构进行运动分析。

动态静力分析,确定曲柄平衡力矩,并对不同法案进行比较,以确定最优方案。

要求根据设计任务,绘制必要的图纸和编写说明书等。

2 导杆机构的运动分析2.1 速度分析取曲柄位置1’对其进行速度分析,因为2和3在以转动副相连,所以V A2=V A3,其大小等于ω2l02A,指向于ω2相同。

取构件3和4的重合点A进行速度分析。

列速度矢量方程,得υA4 = υA3 + υA4A3大小 ? √ ?方向⊥O4A ⊥O2A ∥O4B选比例尺μv=0.004(m/s)/mm,做出速度矢量图(见图a)νA4=0.088m/sνA3=0.816m/s取5构件作为研究对象,列速度矢量方程,得υC5 = υB5 + υC5B5大小 ? √ ?方向∥XX ⊥O4B ⊥BC取速度极点p,选比例尺μv=0.004(m/s)/mm,做出速度矢量图(见图a)νC5=0.16m/sνC5B5=0.044m/s2.2 加速度分析取曲柄位置“1”进行加速度分析。

录第一章设计的任务与原始参数............................................................................................ - 3 -1.1设计任务.......................................................................................................................... - 3 -1.2 原始参数......................................................................................................................... - 4 -第二章运动方案设计·............................................................................................................ - 5 -2.1减速装置的选择............................................................................................................. - 5 -2.2刨刀切削运动的实现结构 ............................................................................................ - 5 -第三章电动机的选择................................................................................................................. - 6 -3.1 确定电机功率P d........................................................................................................... - 6 -3.2 根据P d查得电动机部分型号表选择电动机 ............................................................ - 7 -第四章传动比分配..................................................................................................................... - 8 -4.1计算传动比i和选定减速装置..................................................................................... - 8 -第五章减速机构设计................................................................................................................. - 9 -5.1 总体方案图 .................................................................................................................... - 9 -5.2 减速零件参数........................................................................................................... - 10 -第六章主机构设计................................................................................................................ - 12 -1.1机构运动简图及标号.................................................................................................. - 12 -1.2 极位夹角、曲柄1(杆AB)角速度及各杆件长度计算..................................... - 12 -第七章主机构运动分析.......................................................................................................... - 14 -7.1.位置分析....................................................................................................................... - 14 -7.2.速度分析....................................................................................................................... - 15 -7.3.加速度分析 .................................................................................................................. - 15 -7.4矩阵计算及绘图.......................................................................................................... - 15 -7.5输出图像及数据表格.................................................................................................. - 19 -第八章主机构受力分析........................................................................................................ - 21 -8.1 位置1:θ1=0˚........................................................................................................... - 21 -8.2 位置2:θ1=90˚......................................................................................................... - 24 -8.3 位置3:θ1=270˚ ...................................................................................................... - 26 -第九章主机构的速度波动调节........................................................................................... - 29 -9.1 等效驱动力矩及飞轮质量的计算............................................................................ - 29 -9.2 运用excel函数及绘图处理matlab输出的数据................................................ - 30 -第十章小结............................................................................................................................... - 32 -10.1 心得体会................................................................................................................... - 32 -10.2 参考文献................................................................................................................... - 32 -10.3 致谢 ........................................................................................................................... - 32 -第一章设计的任务与原始参数1.1设计任务●题目:牛头刨床●工作原理:牛头刨床是一种常用的平面切削加工机床,电动机经带传动、齿轮传动(图中未画出)最后带动曲柄1(见图1)转动,刨床工作时,是由导杆机构1-2-3-4-5带动刨头和刨刀作往复运动,刨头5右行时,刨刀切削,称工作行程,此时要求速度较低并且均匀;刨头左行时,不进行切削,称空回行程,此时速度较高,以节省时间提高生产率,为此刨床采用有急回作用的导杆机构。

青岛理工大学琴岛学院课程设计说明书课题名称:机械原理课程设计学院:机电工程系专业班级:机械113学号:20110201083学生:张三指导老师:李燕青岛理工大学教务处2013 年 12月 27日《机械原理课程设计》评阅书摘要选取方案三,利用图解法对1点和6电状态时牛头刨床导杆机构进行运动分析、动态静力分析,并汇总本方案所得各位置点的速度、加速度、机构受力数据绘制曲线图。

进行方案比较,确定最佳方案。

将一个班级分为 3 组,每组11人左右,一组选择一个备选方案进行如下分析工作:课程设计内容:牛头刨床导杆机构的运动分析、动态静力分析;(1)绘制机构运动简图(两个位置);(2)速度分析、加速度分析;(3)机构受力分析(求平衡力矩);(4)绘制运动线图。

(上述三项作在一张A1号图纸上)精选文档目录摘要 (I)1设计任务 (1)2导杆机构的基本尺寸确定 (2)3 导杆机构的运动分析 (4)3.1 速度分析 (4)3.2 加速度分析 (5)4导杆机构的动态静力分析 (8)4.1 运动副反作用力分析 (8)4.2 曲柄平衡力矩分析 (10)总结 (11)致谢 (12)参考文献 (13)1设计任务一、课程设计的性质、目的和任务机械原理课程设计是高等工业学校机械类专业学生第一次较全面的机械运动学和动力学分析与设计的训练,是本课程的一个重要教学环节。

其意义和目的在于:以机械系统运动方案设计为结合点,把机械原理课程设计的各章理论和方法融会贯通起来,进一步巩固和加深学生所学的理论知识;培养学生独立解决有关本课程实际问题的能力,使学生对于机械运动学和动力学的分析和设计有一个较完整的概念,具备计算、制图和使用技术资料的能力。

二、课程设计教学的内容和要求将一个班级进行分组,每组10人左右,一组选择一个备选方案进行如下分析工作:课程设计内容:牛头刨床导杆机构的运动分析、动态静力分析;(1)绘制机构运动简图;(2)速度分析、加速度分析;(1张1号图纸)(3)机构动态静力分析;(4)绘制运动线图。

牛头刨床运动分析实例

牛头刨床是一种钻床,其切削过程是将刀具在工件上沿着轴向切削,切削时刀具的进给和转速都可以调整。

牛头刨床的切削过程主要涉及到以下几个运动:

1. 主轴转动运动:主轴是牛头刨床的重要组成部分,它承担着刀具的转动任务。

主轴转动时,刀具也会随之转动,将工件上的材料切削掉。

2. 工件进给运动:工件的进给运动与主轴转动相反,它将工件沿着切削方向向刀具推进。

工件进给速度可以控制,不同材料需要不同的进给速度。

3. 横向移动运动:牛头刨床的刀具可以在横向方向上移动,这个运动通常用于切削不规则形状的工件。

切削刀具可以通过手动操作或数控系统控制横向移动。

以上三个运动相互协调,在不同的切削任务中产生不同的切削效果。

牛头刨床是一种精密的切削工具,通常用于制造高精度零件,例如轴承、齿轮等。

牛头刨床机构运动分析课程设计篇一:牛头刨床课程设计说明书机械原理课程设计说明书设计题目:牛头刨床设计学校:井冈山大学院(系):班级: ****** 姓名: **** 学号:指导教师: ******时间:2021.6.9―2021.6.20目录一:概述・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・21.1机械原理课程设计的目的・・・・・・・・・・・・・・・・・・・・3 1.2机械原理课程设计的任务・・・・・・・・・・・・・・・・・・・・3 1.3机械原理课程设计的方法・・・・・・・・・・・・・・・・・・・・3二:设计项目・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4 2.1设计题目・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4 2.2方案选择・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・4 2.3机构简介・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・7 2.4设计数据・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・8三:设计内容・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・9 3.1导杆机构的设计・・・・・・・・・・・・・・・・・・・・・・・・・・・10 3.2凸轮机构的设计・・・・・・・・・・・・・・・・・・・・・・・・・・・16 3.3棘轮机构的设计・・・・・・・・・・・・・・・・・・・・・・・・・・・21四:设计体会・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・24 五:参考文献・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・・25- 2 -- 3 -- 4 -- 5 -篇二:牛头刨床课程设计邮电与信息工程学院课程设计说明书课题名称:牛头刨床学生学号:专业班级:机械设计制造及其自动化02学生姓名:学生成绩:指导教师:课题工作时间: 2021.5.9至 2021. 5.24目录第一章绪论1-1:前言......................................................1 1-2:摘要 (2)第二章课题题目及主要技术参数说明2-1:课程题目................................................3 2-2:牛头刨床机构简介....................................3 2-3:主要技术参数说明. (4)第三章设计内容及分析3-1:导杆机构的运动分析……………………………5 3-2:导杆机构的动态静力分析………………………9 3-3:飞轮设计…………………………………………12 3-4: 凸轮机构设计 (13)参考文献......................................................15 设计小结 (16)第一章绪论1-1前言进入21世纪以来,随着科学技术、工业生产水平的不断发展和人们生活条件的不断改善市场愈加需要各种各样性能优良、质量可靠、价格低廉、效率高、能耗低的机械产品,而决定产品性能、质量、水平、市场竞争能力和经济效益的重要环节是产品设计。

机械原理课程设计说明书-牛头刨床的运动分析与设计一、设计目标本机械原理课程设计的目标是对牛头刨床进行运动分析与设计,通过分析刨床的运动原理和结构特点,设计出合理的刨床结构,确保刨床的运动稳定性和工作效率。

二、刨床的运动分析1. 刨床的基本运动牛头刨床的基本运动包括主轴转动、工作台进给运动和刀架进给运动。

主轴转动通过电动机驱动刨刀进行旋转,实现刨削工作。

工作台进给运动使工件在水平平面上进行进给运动,供刀架进行刨削。

刀架进给运动使刀架在垂直于工作台的方向上进行进给,并在工件刨削时左右平移,调整刨削的位置。

2. 刨床的运动传动刨床的运动传动主要通过齿轮传动和导轨传动实现。

主轴转动通过电动机通过齿轮传动带动主轴实现。

工作台进给运动通过齿轮和导轨的组合实现,工作台在导轨上进行水平移动。

刀架进给运动通过螺杆和导轨的组合实现,螺杆带动刀架进行垂直平移,并在导轨上进行水平移动。

三、刨床结构设计基于上述运动分析,对牛头刨床进行结构设计如下:1. 主轴结构:主轴采用直径大、刚度高的优质轴承,保证刨床的稳定性和工作效率。

主轴和电动机通过齿轮传动连接,确保刨床主轴的转动平稳。

2. 工作台结构:工作台采用结实的铸铁材料,设计为可拆卸结构,方便工件的放置和取出。

工作台通过导轨和齿轮传动实现水平进给运动,导轨和齿轮选用耐磨材料,减小运动阻力。

3. 刀架结构:刀架采用铸铁材料,设计为可调节结构,方便调整刨削位置。

刀架通过螺杆和导轨的组合实现垂直进给运动和水平进给运动,确保刀具与工件的接触面平整。

四、设计流程1. 进行刨床的运动分析,确定刨床的基本运动和运动传动方式。

2. 根据运动分析结果,进行刨床的结构设计,包括主轴结构、工作台结构和刀架结构。

3. 设计刨床各部件的尺寸和连接方式,确保结构的牢固性和可拆卸性。

4. 进行刨床的总体装配和调试,确保刨床的运动平稳和工作效率。

5. 测试刨床的性能和稳定性,进行必要的调整和改进。

五、安全注意事项1. 在使用刨床时,应仔细阅读操作指南,并按照操作规程进行操作。

机械原理课程设计:牛头刨床1. 引言牛头刨床是一种常见的传统机床,主要用于对工件表面进行刨削加工。

本文将介绍牛头刨床的原理、结构和工作方式,并通过一个机械原理课程设计的案例来详细阐述。

2. 牛头刨床的原理和结构牛头刨床主要由床身、工作台、主轴箱、横板、横臂、滑枕、刀架、送料机构、弹簧加载机构等组成。

床身是牛头刨床的基础部件,承载整个刨床的重量。

工作台是工件安装和固定的平台,通常可沿床身移动。

主轴箱负责提供刨床的切削力和刨削转矩,通过主轴箱内的减速齿轮将电机的转速转化为切削运动。

横板和横臂构成刨削机构,横板可以沿床身滑动,横臂带动滑枕和刀架进行刨削运动。

送料机构负责推动工件在刨床上进行进给运动。

弹簧加载机构用于对刀架进行加载,使刀具保持稳定的切削力。

3. 牛头刨床的工作方式牛头刨床的工作方式主要包括工件装夹、刨削运动和进给运动。

首先,将待加工的工件安装在工作台上,使用夹具进行固定,保证工件不会在加工过程中移动。

然后,通过启动电机,主轴箱将转速转化为切削运动,带动刀架进行垂直方向的往复运动,实现工件表面的刨削加工。

同时,送料机构会推动工件在工作台上进行进给运动,保持刀具和工件之间的一定切削速度,从而达到理想的加工效果。

4. 机械原理课程设计案例:牛头刨床设计与制造为了更好地理解和应用牛头刨床的原理和结构,我们进行了一个机械原理课程设计案例——牛头刨床的设计与制造。

在该设计中,我们首先进行了对牛头刨床的结构和功能的分析,明确了所需的刨床尺寸、切削范围等参数。

接下来,我们进行了刨床的结构设计,包括床身、工作台、主轴箱、横板、横臂、滑枕等部件的设计和选材。

然后,我们进行了整体装配设计,考虑了各部件之间的协调性和连接方式,确保了刨床的正常运转和稳定性。

最后,我们进行了刨床的制造过程,包括零部件的加工、装配和调试,最终完成了一台功能完备的牛头刨床。

5. 结论通过本文的介绍和机械原理课程设计案例,我们了解了牛头刨床的原理、结构和工作方式,并通过设计与制造实例深入理解了牛头刨床的设计过程和挑战。

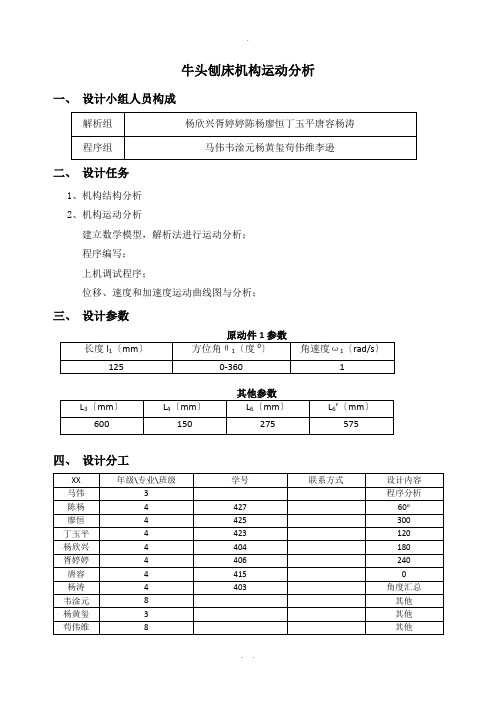

牛头刨床机构运动分析一、设计小组人员构成二、设计任务1、机构结构分析2、机构运动分析建立数学模型,解析法进行运动分析;程序编写;上机调试程序;位移、速度和加速度运动曲线图与分析;三、设计参数四、设计分工李逊 8 其他五、 设计内容如右图,建立直角坐标系,并标出各杆矢量与方位角。

利用两个封闭图形ABCA 与CDEGC ,由此可得:l 6⃑⃑ +l 3⃑⃑ =s 3⃑⃑⃑ , l 3⃑⃑ +l 4⃑⃑⃑ =l 6′⃑⃑ +S E ⃑⃑⃑⃑投影方程式为:s 3 cos θ3=l 1 cos θ1 s 3sin θ3=l 6+l 1sin θ1 l 3cos θ3+l 4cos θ4−s E =0l 3sin θ3+l 4sin θ4=l 6′有以上各式即可求得s 3 、θ3 、θ4 四个运动那个变量,二滑块2的方位角θ2=θ3。

然后,分别将上式对时间去一次、二次导数,并写成矩阵形式,即得以下速度和加速度方程式: [cos θ3−s 3sin θ3sin θ3s 3cos θ30 00 00 −l 3sin θ30l 3cos θ3−l 4sin θ4−1l 4cos θ40][s 3ω3ω4v E ]=ω1[−l 1sin θ1l 1cos θ100][cos θ3−s 3sin θ3sin θ3s 3cos θ30 00 00 −l 3sin θ30l 3cos θ3−l 4sin θ4−1l 4cos θ40] [s 3α3α4αE ] =- [−ω3sin θ3 −s 3sin θ3−s 3ω3sin θ3ω3cos θ3 s 3cos θ3−s 3ω3sin θ30 00 00 −l 3ω3cos θ30 −l 3ω3sin θ3−l 4ω4cos θ4 0−l 4ω4sin θ4 0] [s 3ω3ω4v E ]+ ω1[−l 1ω1cos θ1−l 1ω1sin θ100]而ω2=ω3 、α2=α3 。

目录一、概述§1.1、课程设计的任务和目的————————————— 1 §1.2、课程设计的要求———————————————— 1 §1.3、课程设计的数据———————————————— 1二、牛头刨床主传动机构的结构设计与分析§2.1、机构选型、方案分析及方案的确定———————— 2 §2.2、主传动机构尺寸的综合与确定—————————— 2 §2.3、杆组拆分——————————————————— 3 §2.4、绘制机构运动简图——————————————— 3 §2.5、绘制刀头位移曲线图—————————————— 3三、牛头刨床主传动机构的运动分析及程序§3.1、解析法进行运动分析—————————————— 3 §3.2、程序编写过程(计算机C语言程序)——————— 5 §3.3、计算数据结果————————————————— 6 §3.4、位移、速度和加速度运动曲线图与分析—————— 7四、小结心得体会—————————————————————— 8五、参考文献参考文献—————————————————————— 8一、概述§1.1、课程设计的任务和目的课程设计的任务:(一)执行机构结构设计及分析1.牛头刨床的机构选型、运动方案拟定;2.主传动机构尺度综合及确定;3.机构的杆组拆分和机构简图的绘制;4.绘制刀头位移曲线图;(二)执行机构运动分析1.建立数学模型,解析法进行运动分析;2.程序编写;3.上机调试程序;4.位移、速度和加速度运动曲线图与分析;(三)撰写设计说明书(四)考核课程设计的目的:机械原理课程设计是培养学生机械系统方案设计能力的技术基础课程,他是机械原理课程学习过程中的一个重要实践环节。

其目的是以机械原理课程的学习为基础,记忆不巩固和加深所学的基本理论、基本概念和基本知识,培养学生分析和解决与本课程有关的具体机械所涉及的实际问题的能力,使学生熟悉机械系统设计的步骤及方法,其中包括选型、运动方案的确定、运动学和动力学的分析和整体设计等,并进一步提高计算、分析、计算机辅助设计、绘图以及查阅和使用文献的综合能力。

§1.2、课程设计的要求(1)根据牛头刨床的机构简图及必要的数据,进行机构的结构设计、结构分析和运动动力学分析;(2)为了提高生产效率,要求刨刀的往复切削运动具有急回特性(切削时刨刀的移动速度低于空行程速度);(3)刨刀且学运动速度平稳;(4)要求机构具有良好的传力特性(在整个行程中推动牛头刨床应有较小的压力角)。

§1.3、课程设计的数据曲柄转速 n=48r/min 机架 LAC=380mm 工作行程 H=310mm 行程速比系数 K=1.46连杆与导杆之比 LDE/LCD=0.25 曲柄与水平线的夹角 120°二、牛头刨床主传动机构的结构设计与分析§2.1、机构选型、方案分析及方案的确定 主执行机构设计参考方案:方案分析: 方案一、1. 机构具有确定运动,自由度为F=3n-(2Pl+Ph )=3×5-(2×7+0)=1,曲柄为机构原动件;2. 通过曲柄带动摆动导杆机构和滑块机构使刨刀往复移动,实现切削功能,能满足功能要求3. 工作性能,工作行程中,刨刀速度较慢,变化平缓符合切削要求,摆动导杆机构使其具有急回作用,可满足任意行程速比系数K 的要求;4. 传递性能,机构传动角恒为90°,传动性能好,能承受较大的载荷,机构运动链较长,传动间隙较大;5. 动力性能,传动平稳,冲击震动较小;6. 结构和理性,结构简单合理,尺寸和质量也较小,制造和维修也较容易;7. 经济性,无特殊工艺和设备要求,成本较低。

方案确定:综上所述,所以选择方案一。

§2.2、主传动机构尺寸的综合与确定 由已知数据经过计算得由θθ-180180︒+︒=K 得出θ=33.66°)(mm 110266.33sin 3802sin =︒⨯==θAC AB )(5352sin2mm HCD ==θ)(13425.0535mm L L CD DE CDDE=⨯=⨯=方案1 方案2 方案3)(52322mm CDCOSCD CD H =--=θ§2.3、杆组拆分§2.4、绘制机构运动简图(见图纸) §2.5、绘制刀头位移曲线图θ1Se 120°-0.230150°-0.246197°-0.298343°0.020三、牛头刨床主传动机构的运动分析及程序§3.1、解析法进行运动分析如右图,建立直角坐标系,并标出各杆矢量及方位角。

利用两个封闭图形ABCA 及CDEGC 。

投影方程式为1133cos cos θθl s = (1) 11633sin sin θθl l s += (2)0cos cos 4433=-+E S l l θθ (3)'64433sin sin l l l =+θθ (4) ① 求333αωθ、、、 由公式(1)和(2)得:163cos sin arctan 111θθθl l l += 221πθπ<≤- (5)163cos sin arctan 111θθπθl l l ++= 2321πθπ<≤ (6)上式等价于 116113sin cos cot θθθl l l arc += (7)对3θ求导得:1162126161113sin 2sin θθωωl l l l l l l +++=)( (8) 同理得:211621261211621263)sin 2(cos )(θθωαl l l l l l l l ++-= (9) ② 求滑块E 的E E E S αν、、 由(3)、(4)式得:4433cos cos θθl l S E += (10)433sin arcsin4l l H θθ-= (11) 求导得:443334cos cos θθωωl l -= (12)44333cos )sin(θθθων--=l E (13)再求导得:44333442433234cos cos sin sin θθαθωθωαl l l l -+=(14) 4424433234333cos )cos()sin(θωθθωθθααl l l E --+--= (15) §3.2、程序编写过程(计算机C 语言程序)#include<stdio.h> #include<math.h>#define PI 3.1415926void main() {double a=0.110,b=0.535,c=0.134,d=0.380,e=0.523,f=5; /*a=AB,b=CD,c=DE,d=AC,e=H,f=ω1 */double B,C,E,F,G,I,L,M,O; /*B=θ3,C=θ4, E=Se ,F =ω3,G=ω4, I= Ve ,L=а3,M=а4, O=аe */double x=0;printf(" @1 @3 @4 Se W3 W4 Ve A3 A4 Ae \n");while(x<6.3) {B=atan((d+a*sin(x))/(a*cos(x))); /*求θ3*/ if(B<0)B=PI+B;C=PI-asin((e-b*sin(B))/c); /*求θ4*/ if(C<0)C=PI+C;E=b*cos(B)+c*cos(C); /*求 Se */F=(a*f*(a+d*sin(x)))/(d*d+a*a+2*d*a*sin(x)); /*求 ω3*/ G=-(F*b*cos(B))/(c*cos(C)); /*求 ω4*/ I=-(F*b*sin(B-C))/cos(C); /*求 Ve */L=((d*d-a*a)*d*a*f*f*cos(x))/((d*d+a*a+2*d*a*sin(x))*(d*d+a*a+2*d*a*sin(x))); /*求а3*/M=(F*F*b*sin(B)+G*G*c*sin(C)-L*b*cos(B))/(c*cos(C)); /*求а4*/ O=-(L*b*sin(B-C)+F*F*b*cos(B-C)-G*G*c)/cos(C); /*求аe */printf("%3.0f %3.3f %3.3f %3.3f %3.3f %3.3f %3.3f %3.3f %3.3f%3.3f\n",x*180/PI,(B*180)/PI,(C*180)/PI,E,F,G,I,L,M,O); x=x+PI*10/180;}}§3.3、计算数据结果各构件的位置、速度和加速度θ1θ3θ4Seω3ω4νeа3а4аe / (°)/ (rad/s)/ (rad/s²)/ m/ (m/s)/ (m/s) 073.856176.1070.0150.3870.430-0.203 5.645 5.694-3.000 1074.814177.1420.0060.5660.593-0.296 4.655 3.622-2.520 2076.098178.430-0.0050.7130.684-0.373 3.792 1.655-2.104 3077.648179.835-0.0200.8320.711-0.435 3.045-0.101-1.738 4079.410181.235-0.0360.9270.680-0.485 2.396-1.603-1.411 5081.341182.524-0.053 1.0000.602-0.525 1.827-2.838-1.112 6083.399183.617-0.072 1.0550.485-0.557 1.319-3.802-0.833 7085.549184.446-0.092 1.0930.340-0.5790.856-4.494-0.568 8087.760184.962-0.113 1.1150.175-0.5940.421-4.911-0.312 9090.000185.138-0.133 1.1220.000-0.6010.000-5.050-0.061 10092.240184.962-0.154 1.115-0.175-0.598-0.421-4.9110.190 11094.451184.446-0.175 1.093-0.340-0.586-0.856-4.4940.444 12096.601183.617-0.195 1.055-0.485-0.565-1.319-3.8020.706 13098.659182.524-0.214 1.000-0.602-0.533-1.827-2.8380.982 140100.590181.235-0.2320.927-0.680-0.489-2.396-1.603 1.278 150102.352179.835-0.2480.832-0.711-0.435-3.045-0.101 1.603 160103.902178.430-0.2620.713-0.684-0.368-3.792 1.655 1.966 170105.186177.142-0.2740.566-0.593-0.288-4.655 3.622 2.377 180106.144176.107-0.2820.387-0.430-0.195-5.645 5.694 2.846 190106.708175.469-0.2870.170-0.196-0.085-6.7547.662 3.379 200106.799175.363-0.288-0.0860.0990.043-7.9419.164 3.968 210106.337175.891-0.284-0.3840.4320.193-9.1019.668 4.576 220105.240177.085-0.274-0.7190.7550.366-10.0298.518 5.115 230103.446178.860-0.258-1.077 1.0000.558-10.396 5.126 5.406 240100.933180.979-0.235-1.433 1.0850.755-9.774-0.627 5.183 25097.745183.046-0.206-1.7440.9390.931-7.784-7.803 4.171 26094.022184.572-0.171-1.9590.550 1.052-4.364-14.088 2.282 27090.000185.138-0.133-2.0370.000 1.0900.000-16.634-0.200 28085.978184.572-0.096-1.959-0.550 1.040 4.364-14.088-2.665 29082.255183.046-0.062-1.744-0.9390.9187.784-7.803-4.520 30079.067180.979-0.033-1.433-1.0850.7509.774-0.627-5.502 31076.554178.860-0.010-1.077-1.0000.56310.396 5.126-5.701 32074.760177.0850.007-0.719-0.7550.37610.0298.518-5.384 33073.663175.8910.017-0.384-0.4320.2019.1019.668-4.813 34073.201175.3630.021-0.086-0.0990.0457.9419.164-4.169 35073.292175.4690.0200.1700.196-0.089 6.7547.662-3.552 36073.856176.1070.0150.3870.430-0.203 5.645 5.694-3.000§3.4、位移、速度和加速度的运动曲线图与分析四、小结心得体会:通过这次课程设计我有了很多收获。