高海拔地区660MW超超临界锅炉及辅机选型研究

- 格式:pdf

- 大小:1.63 MB

- 文档页数:6

660MW超超临界燃煤机组给水泵配置选型分析发表时间:2019-02-13T09:50:16.907Z 来源:《电力设备》2018年第25期作者:刘东亚[导读] 摘要:锅炉给水泵是发电厂最重要的辅机设备之一,随着技术的不断进步,超超临界机组在我国越来越多,给水泵的好坏直接影响整台机组的安全稳定经济运行。

(四川电力设计咨询有限责任公司四川成都 61000)摘要:锅炉给水泵是发电厂最重要的辅机设备之一,随着技术的不断进步,超超临界机组在我国越来越多,给水泵的好坏直接影响整台机组的安全稳定经济运行。

本文主要研究的就是660MW超超临界燃煤机组给水泵的配置方案,分析了各自的优、缺点,明确了实际工程中的选型原则。

关键词:超超临界燃煤机组;给水泵;可行性;经济性 1.背景在近些年,党和国家大力提倡绿色经济,节能减排的概念深入人心。

要求各个行业的设备能够高效运转,从而减少大气污染,保护环境。

目前我国电力还是以火电为主,因此优化火电机组辅机配置,提高辅机效率,降低厂用电等工作仍显得尤为重要。

给水泵作为发电厂最重要的辅机设备之一,如何提高其运行的性能是很多专家学者研究的重点。

它不仅直接影响电厂的安全稳定运行,而且关系着电厂的经济运行。

因此本论文研究超超临界燃煤机组给水泵配置选型分析很有实际意义。

2.给水泵的选型问题2.1给水泵容量选择给水泵的台数和容量选择是由多种因素决定的,在设计的时候主要考虑以下几个关键因素:1.机组容量、2.设备质量、3.机组在电网中的作用、4.设备的价格等。

目前,国内660MW机组汽动给水泵的配置方案主要有以下两种:一是每台机组配置1x100%容量汽动给水泵,另一种是每台机组配置2x50%容量汽动给水泵。

两者的比较如表1所示:表1 100%的方案和50%的方案比较从以上比较可以看出,两种方案均可行,各有利弊,100%方案适用于带基本负荷的电厂,经济性好,50%方案对调峰更有利,运行灵活。

2.2汽动给水泵配置表2为国内660MW超超临界燃煤机组的汽动给水泵的配置方案。

660MW超超临界机组启停调峰运行方式的优化分析1. 引言1.1 背景介绍660MW超超临界机组是目前热电厂中常见的一种类型,具有较高的效率和低排放的特点,是供热供电领域的主力设备之一。

随着能源结构调整和清洁能源比例的增加,电力系统对于机组启停调峰运行方式的要求也越来越高。

启停调峰运行是指根据电力系统的负荷变化需求,采取灵活的机组启停控制方式,以实现在较短时间内高效稳定地调节机组出力并保持系统运行稳定。

尤其在新能源占比增加和电力市场化程度不断提高的情况下,优化机组的启停调峰运行方式对于保障电力系统安全稳定运行具有重要意义。

本文将深入探讨660MW超超临界机组的启停调峰运行方式的优化分析,旨在提出有效的方法和策略,以提高机组的响应速度、降低启停过程对设备的影响、减少燃料消耗等方面取得更好的经济和环保效益。

该研究对于推动电力系统的高效运行和清洁能源的发展具有重要意义。

1.2 研究意义660MW超超临界机组是目前电力行业中应用较为广泛的一种发电设备,其启停调峰运行方式的优化对提高电站的运行效率和经济性具有重要意义。

优化机组的启停调峰运行方式可以有效降低电站的运行成本,提高发电效率,降低火电厂的排放量,减少对环境的污染。

优化调峰运行方式可以提高电站的灵活性和响应速度,适应电网负荷变化的需求,提高电网的稳定性和可靠性。

优化启停调峰运行方式还可以延长机组的寿命,减少设备损耗,提高设备的稳定性和可靠性,降低维护成本,提高电站的运行效率。

对660MW超超临界机组启停调峰运行方式进行优化分析,将有助于提高电力行业的发展水平,推动我国电力行业向着高效、清洁、可持续发展的方向发展。

1.3 研究目的研究目的是为了深入探讨660MW超超临界机组启停调峰运行方式的优化问题,通过对机组启停调峰运行方式进行分析和优化,提高机组的运行效率和性能,减少能源消耗和运行成本,同时提升机组对系统调度的响应能力,确保电力系统的稳定运行。

通过本研究的深入探讨,旨在为超超临界机组的启停调峰运行方式优化提供理论支持和实际操作指导,为电力行业的节能减排和可持续发展做出贡献。

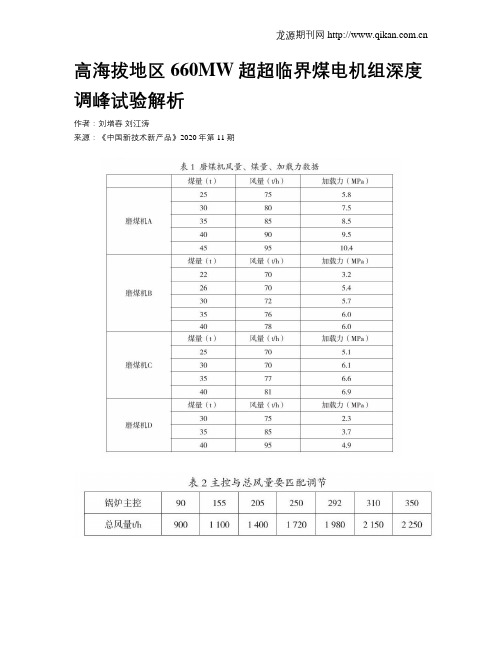

高海拔地区660MW超超临界煤电机组深度调峰试验解析作者:刘增春刘江涛来源:《中国新技术新产品》2020年第11期摘; 要:青海省春夏季节新能源电量居多,对于给定负荷较小的火电机组来说深度调峰是其唯一出路。

为此,海拔高度2 366 m(大气压73.7 kPa)的某火电厂为了满足深度调峰的要求做了大量试验。

该文主要从准备工作、试验阶段加以论述。

关键词:试验过程;试验条件;汽轮机中图分类号: TK221; ; 文献标志码:A1 机组简介超超临界变压运行直流锅炉采用П型布置、单炉膛、四角切圆燃烧方式,炉膛采用垂直上升和螺旋管膜式水冷壁、一次中间再热、调温方式除煤/水比外,还采用烟气出口调节挡板、燃烧器摆动、喷水减温等方式。

汽轮机是一次中间再热、两缸两排汽、单轴、间接空冷凝汽式汽轮机。

2 试验过程2.1 试验目的通过低负荷稳燃试验、燃烧调整、逻辑优化等试验手段,确定深度调峰的可行性,提供机组适应于深度调峰的长期低负荷锅炉运行方式。

在此基础上优化机组CCS,确定深度调峰的各项边界工况。

2.2 试验条件试验条件有13个。

1)机组严密性检查合格,无明显漏点。

2)汽机真空系统、氢系统严密性符合设计要求。

3)确定试验机组系统已与其他非试验系统隔离。

4)确认各主、辅机能正常运转并满足试验要求,具备试验条件。

5)机组协调等主要运行控制系统能正常投入。

6)主要运行参数测量一次元件应经过校验,DCS显示正常。

7)提供试验用煤的工业分析及元素分析,试验用煤保持相对稳定并符合标准。

8)机组油枪可靠备用,运行正常,具备紧急备用投入条件。

9)机组没有较大缺陷,主保护、重要辅机保护投入,不影响机组正常升降负荷。

10)试验前已经完成锅炉全面吹灰。

试验期间,不吹灰、不进行任何干扰工况的操作[2]。

11)试验开始前,锅炉运行持续时间大于72 h,正式试验前的12 h中,前9 h锅炉负荷不低于机组额定负荷的75%,后3 h锅炉应维持预定的试验负荷,每种工况试验持续时间2 h~4 h,试验期间主要运行参数保持在允许波动范围内。

660MW超超临界汽轮机设备及系统介绍

一、基本原理

660MW超超临界汽轮机是一种采用超超临界循环技术的汽轮机,其工作原理主要是利用燃烧产生的高温高压蒸汽驱动汽轮机转动发电机发电。

该汽轮机采用超超临界循环技术,能够在高温高压状态下工作,提高了燃烧效率和发电效率,同时减少了CO2排放。

二、结构特点

1.燃烧系统:采用先进的燃烧技术,能够高效燃烧,减少NOx和SOx 排放。

2.锅炉系统:采用超超临界循环技术,实现高温高压循环,提高了锅炉效率。

3.汽轮机系统:采用先进的涡轮设计和材料,能够实现高效率的能量转换。

4.发电机系统:采用高效率的发电机设计,能够实现高效率的发电。

三、系统组成

1.燃烧系统:包括燃烧室、燃烧器和燃气管道等,用于将燃料燃烧产生高温高压蒸汽。

2.锅炉系统:包括锅炉本体、过热器、再热器和除尘器等,用于将燃烧产生的高温高压蒸汽转化为动能。

3.汽轮机系统:包括高压汽轮机、中压汽轮机和低压汽轮机等,用于将高温高压蒸汽的动能转化为机械能。

4.发电机系统:包括同步发电机、变压器和电气设备等,将汽轮机转动的机械能转化为电能。

660MW超超临界火电机组深度调峰能力试验研究660MW超超临界火电机组深度调峰能力试验研究引言:随着能源消费的不断增长,火力发电已成为现代工业社会的主要能源供应方式之一。

在电力供应紧张、需求波动大的情况下,高效、灵活调节能力的火力发电机组显得尤为重要。

本文将对660MW超超临界火电机组深度调峰能力进行试验研究,旨在提高其运行效率和稳定性。

一、660MW超超临界火电机组调峰能力的意义深度调峰是指在电力消耗剧烈变化的情况下,能够快速调整燃料供给和发电产能,以适应负荷的需求变化。

660MW超超临界火电机组具有大容量、高效率的特点,其调峰能力的提高将有助于满足电力系统瞬态需求变化的要求,保障电力供应的稳定性和可靠性,减少负荷波动对电力设备的损坏。

二、试验方法和过程1. 试验对象:选取一台660MW超超临界火电机组作为试验对象,具备足够的发电能力和可调节性。

2. 燃烧系统试验:通过对燃烧系统的调整和优化,提高燃烧效率,并测试在负荷快速变化的条件下,燃烧系统的稳定性和响应速度。

3. 变频调速器试验:使用先进的变频调速器,可对发电机组的输出转速进行快速调整,以满足负荷需求变化。

通过试验,验证变频调速器对调峰能力的影响,进而优化其性能。

4. 燃煤磨煤系统试验:通过调整磨煤系统的参数和流程,提高煤粉的磨细和燃烧效率,并测试在负荷变化时,磨煤系统的响应能力。

5. 蒸汽调节系统试验:蒸汽是驱动汽轮机的动力源,其压力、温度的调节对发电机组的调峰能力至关重要。

通过对蒸汽调节系统的试验,验证其在负荷波动下的响应速度和稳定性。

三、试验结果和分析试验结果显示,通过优化燃烧系统、变频调速器、磨煤系统和蒸汽调节系统,可以显著提高660MW超超临界火电机组的调峰能力。

在负荷快速变化时,发电机组能够实现快速响应,稳定供应所需的电力。

燃烧系统的调整和优化,使火力发电机组在快速负荷变化时能够保持较高的燃烧效率,稳定供应足够的热量。

这对于提高整个发电系统的效率和减少燃料的消耗具有重要意义。

660MW超超临界直流锅炉“干—湿态”转换节点的探索[摘要]现国内大型火力发电机组直流锅炉采用不带炉水循环泵的内置式启动系统。

机组启动过程中锅炉干湿态转换操作节点,大部分电厂安排在给水总主旁路切换完成后操作。

锅炉在启动阶段湿态运行时高温高压的锅炉疏水,经361阀减温减压后直接排入大气式疏水扩容器,一部分凝结为疏水,另一部分直接经扩容器顶部排气管排入大气,造成机组启动过程中大量热源、给水损失。

陕西商洛发电有限公司对锅炉干湿态转换节点进行探索,依据锅炉、煤质特性,进行机组启动阶段锅炉干湿态转换操作节点探索,将锅炉干湿态节点调整至给水主旁路切换操作前完成,减少机组启动汽水、热量损耗,降低机组启动费用。

[关键词]660MW机组;直流炉;干湿态、主旁路陕西商洛发电有限公司锅炉为东方锅炉股份有限公司设计制造的660MW超超临界参数变压运行直流炉,型式为一次中间再热、单炉膛、平衡通风、固态排渣、半露天布置、全钢构悬吊∏型布置锅炉,前后墙对冲燃烧方式,尾部双烟道、采用挡板调节再热汽温。

锅炉型号为DG1950/29.3-Ⅱ2。

锅炉启动系统采用未设置炉水循环泵的内置式分离器,大旁路启动系统。

在省煤器前高加进口的给水管路上设有主给水电动闸阀,并设有30%给水旁路。

锅炉主要性能参数见表1。

表1 锅炉主要性能参数项目单位数值主蒸汽最大连续蒸发量t/h1950(BMCR)主蒸汽额定压力MPa(a)29.4额定蒸汽压力(汽机入MPa(a)28口)额定主蒸汽温度℃605再热蒸汽流量(BMCR)t/h1650.93进口/出口再热蒸汽压力MPa(a) 6.27/ 6.09(BMCR)进口/出口再热蒸汽温度℃367 / 623(BMCR)给水温度(BMCR)℃303锅炉启动阶段,为保证受热面安全,保持给水流量不小于锅炉安全流量(给水流量不小于488t/h),加热后的炉水经两个汽水分离器分离后,由 361阀控制水位,多余的炉水进入锅炉扩容器,经疏扩扩容、冷却后一部分再利用,一部分经疏扩对空排管道排放至大气,造成工质、热量损失,统计机组冷态启动除盐水耗量约为3500~4000吨。

高海拔地区660 MW 超超临界锅炉及辅机选型研究刘学军1,雷步红1,陈晓文2,雷晓明1,王桂芳3,张喜来3(1.中国电力工程顾问集团西北电力设计院有限公司,陕西 西安 710075 ;2.青海黄河上游水电开发有限公司,青海 西宁 810003;3.西安热工研究院有限公司,陕西 西安 710032 )摘要:为指导中电投西宁电厂2×660 MW 超超临界机组锅炉设计,保障大容量高参数机组安全、可靠和经济运行问题,在试验台上模拟项目地点的高海拔低气压环境,针对锅炉设计煤种的着火、燃烬、结渣特性进行了模拟燃烧试验室研究,结果显示高海拔条件对着火有较大影响,对燃烬和结渣影响较小。

根据试验结果,提出了锅炉主要参数的选型建议,并提出了制粉系统关键设计参数的选择标准,对于类似地区大型火电机组的设计具有参考价值。

关键词:高海拔;超超临界;660 MW 机组;炉膛选型;辅机选型。

中图分类号:TM621 文献标志码:B 文章编号:1671-9913(2018)10-0029-06Study on Selection of Ultra-supercritical Boiler and Auxiliary Equipment in High Altitude AreaLIU Xue-jun 1, LEI Bu-hong 1, CHEN Xiao-wen 2, LEI Xiao-ming 1, WANG Gui-fang 3, ZHANG Xi-lai 3(1. Northwest Electric Power Design Institute of China Power Engineering Consulting Group, Xi'an 710075, China;2. Huanghe Hydropower Development Co., Ltd., Xining 810003, China;3. Xi'an Thermal Power Research Institute Co., Ltd., Xi'an 710032, China)Abstract: In order to guide the design of State Power Investment Corporation Xining power plant 2x660 MW ultra-supercritical units boiler and guarantee safe, reliable, economic operation of large capacity high parameter units. Simulate the high altitude low pressure environment of site in the test bench to conduct simulated combustion study in laboratory which focus on the ignition, complete combustion, slagging characteristics of boiler designed coal. The result shows that high altitude environment has greater impact on ignition and less impact on complete combustion and slagging. Proposed the selection recommendation of boiler main parameters and selection standard of pulverizing system key design parameters according to the test result, which can be reference for design of similar area large thermal power units.Key words: high altitude; ultra-supercritical; 660 MW units; furnace selection; auxiliary equipment selection.* 收稿日期:2017-07-31作者简介:刘学军(1963- ),男,内蒙古包头市人,硕士,教授级高工,副总工程师,主要从事火力发电厂设计技术研究。

1 概述国内在高海拔地区建设燃煤火电机组已经有一定的工程实践,但机组容量均小于300 MW 。

高海拔低气压下空气密度减小、氧含量低,对锅炉燃烧产生负面影响。

目前国内投入运行的高海拔机组表明,其运行特性与平原地区有明显的差异,若不能采取科学的技术措施,会出现锅炉排烟温度高、效率降低、厂用电率偏高、全厂供电煤耗高等问题,进而影响电厂整体的安全性、经济性。

类似的研究结果表明海拔高度对煤粉的着火、燃烬均有较大影响。

国内黄必重等针对1501 m 海拔高度燃用高灰分烟煤的660 MW 机组锅炉燃烧进行了研究,提出了初步的意见,对于本项目研究具有借鉴意义。

李东鹏等对2900 m 海拔高度下660 MW 机组锅炉热负荷参数选择进行了数模研究,给出了热负荷参数的选取范围,也可供本次研究参考。

中电投西宁火电拟在海拔高度2484 m 区域建设两台660 MW 超超临界烟煤机组,高参数、大容量机组在类似高原环境进行工程实践,在中国乃至世界为第一次,因此没有成功的经验可供借鉴。

本文针对该项目建设,对项目煤粉燃烧特性变化进行了试验室研究,并分析了高海拔低气压对主要辅机设备的影响,提出了锅炉主要炉膛热负荷参数及锅炉主要辅机的选型方案。

2 试验方法与设备2.1 试验大气环境条件本文依托工程厂址地形标高2473~2495 m ,大气压约为海平面标准气压的72.8%。

本文选取锅炉实际海拔2484 m(大气压74.88 kPa)进行研究,同时对海拔高度414 m(大气压96.63 kPa)、海拔高度1891 m(大气压80.61 kPa)时煤粉燃烧特性进行了测试,以便于进行对比分析。

2.2 试验煤质本文以中电投西宁电厂锅炉设计煤为典型煤样进行研究,基本煤质数据见表1,可见试验煤样为典型的烟煤。

表1试验煤样的基本煤质特性2.3试验设备及试验方法1-密封舱; 2-一维火焰炉; 3-煤粉气流着火炉; 4-给粉机;5-送风机; 6-罗茨风机; 7-旋风除尘器; 8-真空表图1 燃烧试验台原理本文中对燃料特性影响研究在特定的试验台上进行,图1为模拟高海拔低气压环境的燃烧试验原理图。

该试验台由密封舱、罗茨风机、以及放置于密封舱内的一维火焰炉与煤粉气流着火炉燃烧试验系统组成。

一维火焰炉用于研究燃煤的燃烬与结渣特性,着火炉用于研究燃料的着火特性,相关评价方法已经形成了电力行业标准。

一维火焰炉试验时,罗茨风机不但作为抽气装置,形成并维持密封舱负压,而且还在燃烧系统中充当引风机,通过罗茨风机将尾部烟道压力维持和密封舱的压差为50 Pa 左右。

在顶部燃烧器设有气压平衡孔,保持炉内的气压和密封舱的压力相等。

试验人员进入密封舱,关闭舱门后启动罗茨风机、抽取舱内空气,直至舱内气压值达到指定值。

随后开启烟气系统阀门,并启动送风机,按要求调整一、二次风量,并投入煤粉。

待燃烧稳定后,试验人员开始进行测量与观察。

续表1着火炉试验时,开启罗茨风机形成设定的气压值,通电加热炉体,至200℃时启动送、引风机,然后投入煤粉。

随着温度的升高,气流产生火花,初期为不稳定着火,最后达到稳定着火,此时气流温度超过壁温。

将气流温度与壁温的交叉点定义为“着火温度IT。

3 燃烧特性试验结果与分析3.1 着火特性由图2所示不同气压、不同煤粉细度条件下着火温度IT的测试结果可见,常压下试验煤样属于易-中等着火性能煤种,在77.83 kPa气压下着火性能降为中-难等级,高海拔低气压环境下试验煤的着火温度明显提高。

这表明低气压环境抑制了煤粉燃烧的反应速度,延长了着火时间,着火温度上升。

此外试验结果也显示煤粉着火温度受煤粉细度的影响较大,海拔高度越高影响越为明显显著。

为保证稳定着火,锅炉煤粉细度R90应在15%左右,同时燃烧器设计上应有一定的稳燃措施。

图2 不同气压、不同煤粉细度下煤粉气流着火温度3.2 燃烬特性由图3中测试结果可见,常压下运行氧量2.5%~4.5%范围内,试验煤样燃烬率均在98.5%以上,为“极易”燃烬等级。

海拔高度2481 m工况下试验煤燃烬率在2.5%氧量条件下降低到98%以下,为“易”燃烬等级,略低于常压环境条件下的燃尽率,但仍属于燃尽性能较为优异的煤种。

试验结果显示,由于用于试验煤种本身的燃烧特性好,低压环境虽然抑制了煤粉燃烧的反应速度,但是对燃煤的最终燃尽效果影响并不明显,锅炉设计中不必过多的考虑煤粉的燃烬率问题,可以采用较为严格的低氮分级燃烧技术。

图3 不同气压条件下氧量对煤样一维火焰炉燃烬率的影响图4中为高海拔条件下煤粉细度对燃烬率的影响规律,与常压海拔环境下的规律相同,采用较细的煤粉细度可提高煤粉的燃烬率。

结合煤粉气流着火温度测试结果,锅炉煤粉细度R90控制在15%左右是必要的。

图4 气压为74.83 kPa时煤粉细度对煤样一维火焰炉燃烬率的影响3.3 结渣特性在一维火焰炉上,模拟煤粉气流在炉内的燃烧过程、温度水平和气氛等条件,采用硅碳棒作为结渣源,以反映不同区域煤粉燃烧的颗粒形态和粘结强弱,从而更直观和实际的反映煤的结渣趋势。

硅碳棒作为具有较高温度的结渣源可直接模拟锅炉不同部位的结渣情况。

在试验前调整各级炉体壁温,使炉内各区域的火焰温度处于1000~1500℃间的不同温度水平。

待燃烧稳定后,将6个12×8×200的碳化硅棒插入选定的测孔作为结渣源,在结渣源上沉积下的灰渣依照其粘结的紧密程度由强到弱分为熔融、粘熔、强粘聚、粘聚、弱粘聚、微粘聚及附着灰七个等级。

对具体的煤种,根据6个结渣源上的渣型等级,将煤种的结渣性用严重、高、中等和低四类型标示。

96.63kPa 80.61kPa 74.88kPa图5 不同气压下渣棒结渣形态(1~6级)试验模拟各种大气压下各个测点的结渣试验结果见表2。

对于本文研究的煤样,一维火焰炉结渣工况试验结果表明不同气压条件下燃煤的结渣特性均为“中等”等级,烟温在1300℃以上时仅出现不严重的强粘聚渣型,锅炉设计中不需要过多考虑燃煤的结渣性。

4 炉膛参数选取建议锅炉炉膛参数选择的重要方法是根据燃煤特性,对比性能类似的煤种在同容量锅炉的运行特征,以及已有锅炉的技术特点和关键设计参数,根据《大容量煤粉燃烧锅炉炉膛选型导则》为新建锅炉推荐适合的技术参数。