催化剂再生

- 格式:ppt

- 大小:426.00 KB

- 文档页数:9

废旧催化剂再生及综合利用项目可行性研究报告一、项目背景废旧催化剂是指经过一定时间使用后,因催化活性降低或废弃残留物质而失去催化性能的固体废弃物。

废旧催化剂的废弃处置一直是环保领域关注的焦点之一、然而,废旧催化剂中往往含有有价金属催化剂,如钼、镍、钴等,具有再生和综合利用的潜力。

因此,开展废旧催化剂再生及综合利用项目的可行性研究具有重要意义。

二、项目目标及内容本项目的目标是通过技术手段,实现废旧催化剂的再生和综合利用。

具体项目内容包括:1.催化剂回收:通过物理和化学方法,将废旧催化剂中的有价金属催化剂进行回收。

2.催化剂再生:对回收的有价金属催化剂进行清洗、再生处理,恢复其催化性能。

3.催化剂综合利用:将再生后的催化剂应用于其他工业生产过程,实现综合利用。

三、市场分析1.催化剂再生市场:随着工业化进程的推进,废旧催化剂的产生量不断增加,催化剂再生市场潜力巨大。

2.催化剂综合利用市场:有价金属催化剂在化工、冶金等行业中应用广泛,再生的催化剂可成为替代品,市场需求量大。

四、技术方案1.催化剂回收技术:采用物理和化学方法,例如浸渍、萃取等技术手段,将废旧催化剂中的有价金属催化剂回收。

2.催化剂再生技术:通过热解、还原等技术手段,将回收的有价金属催化剂进行再生处理,提高其催化活性和稳定性。

3.催化剂综合利用技术:将再生后的催化剂应用于其他工业生产过程中,并根据具体需求进行定制改性,实现综合利用。

五、投资分析1.总投资估算:根据项目规模和具体实施方案进行估算。

2.投资回报期:根据市场需求和盈利预测,进行投资回报期的预测。

六、经济效益分析本项目的经济效益主要体现在以下几个方面:1.降低催化剂采购成本:通过回收和再生废旧催化剂,可以大幅度降低企业的催化剂采购成本。

2.提高催化剂利用率:废旧催化剂经过再生处理后,其催化活性和稳定性得到提高,可以提高催化剂的利用率。

3.创造再生产业链:通过废旧催化剂再生及综合利用项目,可形成废旧催化剂回收、再生和综合利用的产业链,带动相关产业发展,提升整体经济效益。

太原宝源化工有限公司一车间催化剂再生方案编制:周晓良审核:批准:二0一二年三月二十五日1.再生目的催化剂再生的目的在于:通过燃烧掉在生产过程中附着在催化剂表面上的焦状聚合物形式存在的碳,使催化剂尽可能恢复到原先的活性。

为配合宝源公司异地搬迁,为主装置无害化处理创造条件,保证搬迁后顺利开车,特制定本方案。

2、再生组织机构3.再生前的准备再生期间,催化剂仍留在反应器内,再生过程是高放热反应,反应燃烧中产生的大部分热量由蒸汽(或惰性气体)带吸收,本方案用的是蒸汽。

3.1.触媒再生作业前的准备工作为避免反应器内产生不必要的热量和缩短再生周期,催化剂应尽可能和系统内残存的碳氢化合物分开,因此,在加氢系统停止进料后,应用循环氢气体干燥催化剂几小时。

3.1.1加氢系统N2吹扫合格,可燃性气体测定<0.5 VOL%以下。

3.1.2加氢炉出口温度报警值提高至405℃。

3.1.3以下仪表温度报警值提高至480℃:R-6101:进口温度(TIA-6152)、床层温度(TIA-6154A~C、TIA-6155A~C、TIA-6156A~C、TIA-6157A~C)、出口温度(TIA-6153)。

R-6102:进口温度(TIA-6164)、床层温度(TIA-6165A~R)。

3.1.4加氢炉出口流量摘除连锁,加氢炉翻板、风门检查无误。

3.1.5再生管线上加控制阀门,以维持系统压力。

3.1.6再生管线上开口做取样器,并配冷却装置。

3.1.7再生尾气进加氢炉烟道放空改为现场放空。

3.1.8加氢系统进行泄压,压力降至常压。

3.1.9再生尾气进加氢炉烟道管线加装现场压力表。

3.1.10准备好可燃性气体检测仪。

3.1.11准备好再生原始记录表。

3.2为保证再生的顺利进行,加氢系统再生用蒸汽、压缩空气的压力、流量远传表提前校验无误。

3.3所有参与再生人员应经培训、进行技术交底后方可进行操作。

3.4本方案经过再生组织机构批准后方可实施。

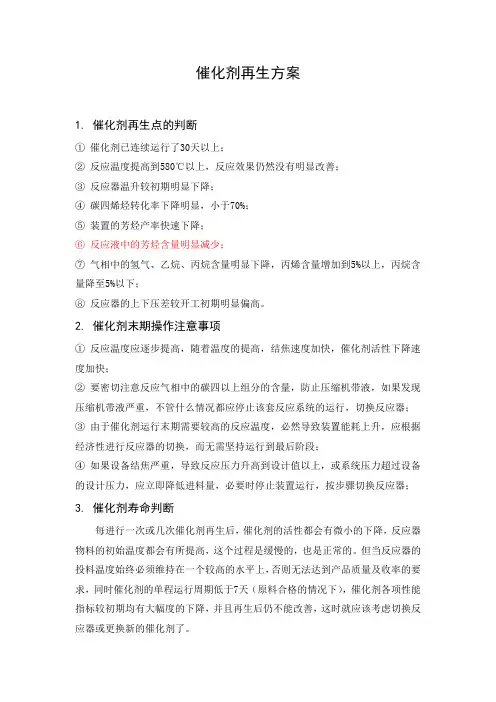

催化剂再生方案1. 催化剂再生点的判断①催化剂已连续运行了30天以上;②反应温度提高到580℃以上,反应效果仍然没有明显改善;③反应器温升较初期明显下降;④碳四烯烃转化率下降明显,小于70%;⑤装置的芳烃产率快速下降;⑥反应液中的芳烃含量明显减少;⑦气相中的氢气、乙烷、丙烷含量明显下降,丙烯含量增加到5%以上,丙烷含量降至5%以下;⑧反应器的上下压差较开工初期明显偏高。

2. 催化剂末期操作注意事项①反应温度应逐步提高,随着温度的提高,结焦速度加快,催化剂活性下降速度加快;②要密切注意反应气相中的碳四以上组分的含量,防止压缩机带液,如果发现压缩机带液严重,不管什么情况都应停止该套反应系统的运行,切换反应器;③由于催化剂运行末期需要较高的反应温度,必然导致装置能耗上升,应根据经济性进行反应器的切换,而无需坚持运行到最后阶段;④如果设备结焦严重,导致反应压力升高到设计值以上,或系统压力超过设备的设计压力,应立即降低进料量,必要时停止装置运行,按步骤切换反应器;3. 催化剂寿命判断每进行一次或几次催化剂再生后,催化剂的活性都会有微小的下降,反应器物料的初始温度都会有所提高,这个过程是缓慢的,也是正常的。

但当反应器的投料温度始终必须维持在一个较高的水平上,否则无法达到产品质量及收率的要求,同时催化剂的单程运行周期低于7天(原料合格的情况下),催化剂各项性能指标较初期均有大幅度的下降,并且再生后仍不能改善,这时就应该考虑切换反应器或更换新的催化剂了。

在催化剂运行的末期,装置能耗升高,从经济效益的角度考虑,如果没有特殊情况,应考虑立即更换催化剂。

4. 催化剂再生4.1 反应器的切换4.1.1 待投料反应器的升温待投料反应器用氮气置换后处于保压状态,待投料反应器的升温介质可以用氮气,具体步骤参考升温及干燥步骤以及反应系统投料两部分内容。

由于本装置无循环干气,所以待投料反应器用氮气升温。

4.1.2 反应器的切换(1)待投料反应器用氮气升温:将要投用且已经进行氮气置换合格的反应器按正常开工步骤升温并调整至正常操作,逐渐降低待再生反应器的进料负荷至30%,同时缓慢降低反应温度,降温速度不超过30℃/h。

催化剂再生技术介绍李兵成【摘要】催化还原法是企业推行的有效控制技术,这是严格控制NOx排放量的重要方式,同时也是运用范围最广的一种方法。

在一定催化剂的影响下,氨是还原剂的最佳选择性元素,同时还可以按照科学提炼的方式让NO x顺利分化成氮气和水。

这是在全球范围内享有盛誉的一种应用模式。

通过催化剂使用的范围和方法来进行催化剂研究,这是结合先进技术来进行催化剂再生研究技术的重要方式。

%The catalytic reduction method is the enterprises to implement effective control technology,which is an important way to strictly control NO x emissions,but also the use of the widest range of methods.Under the influence of a certain catalyst,ammonia is the best element selective reducing agent,also in accordance with the scientific refined way to makeN Ox successfully differentiate into nitrogen and water.This is worldwide renowned for an application mode.Through the scope and methods of catalyst used for the catalyst research,which is an important way combination of advanced technologies for catalyst regeneration technology.【期刊名称】《化工设计通讯》【年(卷),期】2016(042)004【总页数】1页(P69-69)【关键词】SCR;节能;工业【作者】李兵成【作者单位】浙江德创环保科技股份有限公司,浙江绍兴 312000【正文语种】中文【中图分类】O643.36催化剂是影响SCR脱硝系统正常运行的主要因素。

化学催化剂的再生与回收在化学反应中,催化剂起到了至关重要的作用。

然而,随着反应的进行,催化剂也会逐渐失活,导致催化活性下降。

为了提高催化剂的利用率和经济效益,研究人员开始关注催化剂的再生与回收技术。

本文将从催化剂再生的方法和催化剂回收的途径两个方面进行探讨。

一、催化剂再生的方法1. 热处理再生法热处理再生法是一种常见的催化剂再生方法。

通过加热催化剂,可以使其上的活性物种重新回到催化剂表面,提高催化活性。

热处理再生法具有操作简单、成本较低等优点,适用于一些温度稳定且能耐受高温的催化剂。

2. 化学再生法化学再生法是利用化学方法将催化剂上的反应产物或污染物去除,从而恢复催化剂的活性。

常见的化学再生方法包括酸洗、碱洗、氧化还原等。

化学再生法可以有效去除催化剂表面的污染物,但需要注意选择合适的处理条件,避免对催化剂造成进一步的损害。

3. 物理再生法物理再生法是通过物理手段将催化剂上的污染物去除,如超声波清洗、高压水流冲刷等。

物理再生法不涉及化学反应,对催化剂的影响较小,适用于一些对处理条件较为敏感的催化剂。

二、催化剂回收的途径1. 固定床催化剂回收固定床催化剂是指将催化剂固定在反应器中进行反应的一种方式。

回收固定床催化剂的方法包括简单的筛分、超声波处理等。

对于活性较高的催化剂,可以采用筛分的方式将其回收,以便进行再利用。

2. 流动床催化剂回收流动床催化剂是指以颗粒状的催化剂悬浮在流动的反应物中进行反应的一种方式。

回收流动床催化剂的方法包括沉淀、过滤和洗涤等。

通过沉淀、过滤等操作可以将使用后的催化剂从反应体系中分离出来,然后可以进行洗涤等进一步处理。

3. 悬浮床催化剂回收悬浮床催化剂是指将催化剂悬浮在反应物中进行反应的一种方式。

回收悬浮床催化剂的方法包括离心、沉降、过滤等。

通过这些操作可以将催化剂从反应体系中分离出来,然后可以进行进一步的处理和利用。

总结通过催化剂的再生与回收技术,可以提高催化剂的利用率和经济效益。

催化剂循环再生原理及应用催化剂循环再生是指利用特定技术手段对失活的催化剂进行再生,恢复其活性和选择性,使其可以被重复使用。

催化剂的再生是一种经济、高效的方法,可以大大延长催化剂的使用寿命,减少催化剂的使用量,降低生产成本,因此在化学工业中得到广泛应用。

催化剂循环再生的原理主要包括物理再生、化学再生和生物再生三种。

物理再生主要是通过物理方法去除催化剂上的污染物,一般包括气体燃烧法、高温高压水洗法、溶剂洗涤法和超声波清洗法等。

气体燃烧法是指将失活的催化剂与气体混合后进行热解,将污染物燃烧掉;高温高压水洗法是指将失活的催化剂放入高温高压水中进行清洗;溶剂洗涤法是指将失活的催化剂放入溶剂中进行清洗;超声波清洗法是指利用超声波的振动作用将催化剂上的污染物溶解掉。

这些物理方法能够有效去除催化剂表面的污染物,恢复催化剂的活性。

化学再生是通过化学方法对失活的催化剂进行再生,主要包括还原、氧化和酸洗等。

还原是指将失活的催化剂放入还原剂中进行还原反应,将催化剂上的氧化物还原成金属或金属氧化物,恢复催化剂的活性;氧化是指将失活的催化剂放入氧化剂中进行氧化反应,将催化剂上的有机残留物氧化成二氧化碳和水蒸气,恢复催化剂的活性;酸洗是指将失活的催化剂放入酸性溶液中进行酸洗,将催化剂上的杂质物质溶解掉,恢复催化剂的活性。

化学再生可以有效去除催化剂上的污染物,提高催化剂的活性和选择性。

生物再生是利用微生物的特殊代谢能力对失活的催化剂进行再生,主要包括微生物氧化法、酶法和生物固定法等。

微生物氧化法是指利用细菌、真菌等微生物介入反应体系,通过其代谢能力将催化剂表面的污染物降解为无机盐或二氧化碳等无害物质,恢复催化剂的活性;酶法是指利用特定酶催化剂进行催化反应,将催化剂表面的污染物进行降解,恢复催化剂的活性;生物固定法是指将失活的催化剂与生物固定在一起,在反应体系中进行反应,通过微生物的代谢活性促进催化剂的再生。

生物再生能够高效降解催化剂表面的污染物,使催化剂恢复原有的活性和选择性。

化学催化剂的再生方法化学催化剂在不同工业领域中广泛应用,但随着使用时间的增长,催化剂会失去活性,需要进行再生以提高其使用寿命和效率。

本文将介绍几种常见的化学催化剂再生方法。

一、热解再生法热解再生法是通过高温处理催化剂来去除吸附在活性位点上的杂质或产物,从而恢复其催化活性。

该方法适用于某些有机物催化反应中的催化剂。

首先,将失活的催化剂放入高温炉中,在恒定的温度下进行热解处理。

热解过程中,吸附在活性位点上的有机物或其它杂质会被破坏和挥发掉,从而实现催化剂的再生。

然后,将热解后的催化剂进行冷却,并检测其催化活性是否恢复。

二、溶剂处理再生法溶剂处理再生法主要适用于某些不可熔化的固体催化剂,可以通过溶剂的溶解作用来去除附着在表面上的杂质。

首先,在适当的有机溶剂中浸泡失活的催化剂,通过溶解作用去除催化剂表面的有机物或其它杂质。

然后,将催化剂取出,用纯溶剂进行冲洗和去除残留的有机物。

最后,将清洗后的催化剂进行干燥,并测试其催化活性是否恢复。

三、化学处理再生法化学处理再生法是利用化学方法来修复失活的催化剂。

这种方法通常使用特定的化学药剂来处理催化剂,以去除或转化附着在活性位点上的有机物、金属杂质或无机盐等。

方法的选择将根据具体的催化剂种类和失活原因而定。

催化剂经过化学处理后,需要进行彻底的洗涤和干燥步骤,以确保催化剂表面没有残留的药剂或杂质。

最后,对处理后的催化剂进行催化活性评价。

四、机械处理再生法机械处理再生法是通过物理或机械方法来去除附着在催化剂表面的杂质。

这种方法适用于某些固体催化剂,如催化剂颗粒表面的积聚或结垢现象。

常见的机械处理方法包括超声波清洗、磁力搅拌清洗等。

超声波清洗通过超声波的震荡作用来破碎和去除附着物,磁力搅拌清洗则利用磁力场的搅拌作用来分散和去除积聚物。

机械处理再生法通常用于轻微失活的催化剂,其效果也会受到具体情况的影响。

五、替代再生法某些情况下,无法通过再生方法恢复催化剂的活性或效果不佳,此时可以考虑替代再生法。

废弃催化剂的处理

按照有效地降低投资运行成本、合理地利用设备的原则,对于失活的催化剂应首先考虑的处理方式是催化剂的再生。

催化剂的再生可以分为在线和离线两种再生技术,再生成本一般是新催化剂的30-50%(在线方法)或者40-60%(离线方法),再生后的催化剂性能可以恢复到最初性能的80-90%。

蜂窝式催化剂由原材料混合、挤压、干燥、煅烧等工艺完成。

由于蜂窝式催化剂的本体内外全部是催化剂材料制成,即使催化剂表面遭到灰分等物质的破坏及磨损,仍然能维持原有的催化性能,因而蜂窝式催化剂可以再生。

由于烟气温度过高使催化剂烧结造成的失活,是不能通过催化剂再生恢复活性的。

对于不同的情况以及活性恢复的程度,成本都会有所不同;只有通过对失活的催化剂的样品进行技术和经济分析,才能确定催化剂是否有再生的必要。

催化剂再生的步骤有:

(1)在实验室里对失活的催化剂进行测试;

(2)对同类失活的催化剂进行再生;

(3)对再生后的催化剂进行活性测试;

(4)通过比较找出最好的再生方法;

(5)根据现场的实际情况,选择是现场再生还是离线再生。

如果不采用再生的方法对失活的催化剂进行处理,那么废弃催化剂处理的第二种方式是将废弃的催化剂压碎后填埋,具体处理方法按照固体废弃物相关的标准进行。

目前国内暂时没有废弃催化剂的处理规定。

在催化剂失效后,应由相关部门进行成分检测,根据检测出来的成分特性,按照《国家固体废弃物处理规定》进行填埋处理。

失效催化剂的回收填埋流程图。

催化重整再生系统操作再生系统的组成催化剂再生是采用UOP第三代催化剂再生工艺“CycleMax”,实现催化剂连续循环,同时完成催化剂再生。

来自第四重整反应器积炭的待生催化剂被提升至再生部分,依次进行催化剂的烧焦、氯氧化(补氯和金属的再分散)、干燥和冷却。

再生后的催化剂经闭锁料斗循环回还原区进行二段还原(氧化态变为还原态),再经下降管至第一重整反应器并依次经过第二、第三反应器,最后到达第四反应器完成一个循环。

催化剂的循环和再生由催化剂再生控制系统CRCS来控制。

1.再生器内部是两层约翰逊筛网结构,内层网为倒梯形锥网,其主要目的:一是减少待生催化剂在再生器顶层高温、高水、低氧烧焦区的停留时间,有利于减少催化剂比表面的损失;二是增加催化剂在再生器低层部位的停留时间,确保催化剂进入氯化区前烧焦完全。

2.还原区位于重整第一反应器顶部,降低了再生系统的高度。

还原区为两段还原,在上部床层进行低温还原,脱除大量水分;在下部床层干燥条件下进行高温还原,防止高温、高水环境造成催化剂活性损失。

3.直接采用再接触的重整氢作为催化剂还原氢;氯化段采用蒸汽套管加热方式加热氯化物。

4.催化剂输送系统采用“L”阀组提升;提升管采用无直角弯头的特殊弯管,使催化剂的磨损减至最小。

5.待生催化剂的提升气和淘析气都采用氮气,分别设提升风机及除尘风机进行氮气循环,保障系统安全性,并降低了对粉尘收集系统的要求。

6.设计了两套催化剂加料系统,可根据催化剂不同,分别实现装置不停车在线装卸更换催化剂。

7.为了符合环保要求,再生气排放设置了碱洗系统。

再生系统基本功能CRCS控制系统UOP CycleMax催化剂再生控制系统CRCS是一个可编程的控制包,专门用于催化剂再生系统。

它与DCS一起使用,对催化剂再生系统进行闭锁料斗阀门斜坡控制和逻辑控制,调节通过再生器和反应器系统的催化剂流量。

CRCS控制系统自带一个控制柜和提供与DCS通讯的接口,操作员可在控制柜中监视和控制再生系统。

催化剂再生方法催化剂是化学工业生产中所必需的重要材料之一,它能够促进反应速率,降低反应温度以及减少副产物的产生。

然而,随着催化剂使用时间的增加,其活性逐渐降低,催化剂的再生就显得尤为重要。

那么,催化剂再生方法有哪些呢?1. 洗涤法洗涤法是最常见的催化剂再生方法之一。

具体操作流程为:先将已使用的催化剂放入洗涤设备中,然后通过洗涤剂对催化剂表面进行清洗,以去除附着在催化剂表面的陈旧物质,提高催化剂的再生效果。

最后将清洗后的催化剂进行干燥,即可得到再生后的催化剂。

洗涤法具有简单、便捷、效果好的特点,被广泛应用于化学工业中。

2. 微波辅助再生法微波辅助再生法是一种新型的催化剂再生方法。

具体操作流程为:将已使用的催化剂放入微波设备中,加入再生剂并进行微波处理,微波能量会使再生剂在催化剂表面产生反应,达到清洗催化剂表面的效果。

该方法不仅可以大幅缩短催化剂再生的时间,而且具有再生效果好、再生后催化剂活性提高等优点,但设备需要较高的投资成本。

3. 高温氧化再生法高温氧化再生法是一种针对焦积催化剂的再生方法。

具体操作流程为:将已使用的催化剂放入加热设备中,通过高温氧化反应使催化剂表面的焦积物热分解,达到祛除污物的效果。

该方法沿用了传统的热解技术,需要较高的投资成本,但擅长处理难以清洗的焦积催化剂。

4. 浸泡再生法浸泡再生法是一种低成本、简便易行的再生方法,适用于催化剂表面附着的轻微污物。

具体操作流程为:将已使用的催化剂放入浸泡液中,液中所含化学物质可进行表面清洗。

之后将催化剂刷洗干净,清洗后的催化剂再进行干燥即可得到再生后的催化剂。

综上所述,催化剂再生方法多种多样,选择合适的再生方法能够提高催化剂的使用寿命和效率,对化学工业的生产效益具有重要的影响。

失活催化剂的再生技术研究在工业生产中,催化剂是一个极其重要的催化剂工具,几乎涵盖了各种石化、化工、环保等领域,参与了合成、分解、氧化等多个重要的化学反应过程,减少了能耗,缩短了反应周期,提高了产品质量,降低了环境污染,为人类社会贡献了巨大的价值。

然而在催化剂工作过程中,由于工业生产的不确定性等原因,催化剂总会出现失活的情况。

此时需要再生技术对催化剂进行维护。

失活催化剂种类失活催化剂种类较多,根据失活原因主要有四种类型:1. 机械失活2. 化学失活3. 物理失活4. 综合失活机械失活是由于催化剂的活性组分磨损、破碎等引起的失活。

化学失活是由于催化剂与反应物、反应产物之间产生的物质相互作用,如脱质、吸附、钝化等。

物理失活是由于催化剂受到高温高压等反应条件的影响,如烧结、脱结构等。

综合失活是由以下两种情况造成的:1. 多种失活因素混合作用导致的失活2. 长期使用带来的表面积、镍效等改变造成的失活。

实际上,在生产过程中催化剂往往同时发生多种失活,如物理失活、化学失活及综合失活等。

失活催化剂的再生技术再生技术是指将失活催化剂中的有害物质和物理失活的过程去除,使催化剂恢复活性,并尽可能保持催化剂的特性和性能。

由于不同催化剂的失活原因不尽相同,针对不同失活原因的失活催化剂会有不同的再生技术。

1. 机械失活催化剂的再生机械失活催化剂磨损、破碎等情况属于机械失活,一般只需要更换催化剂就可以实现再生,不需要特殊的再生技术。

2. 化学失活催化剂的再生针对化学失活导致的失活催化剂,一般采用物化方法进行再生。

例如催化剂吸附剂的再生技术,一般采用恢复性离子交换树脂、超声波处理、蒸汽处理等方法,去除催化剂的吸附废物,从而实现再生。

3. 物理失活催化剂的再生物理失活主要指催化剂的烧结、脱结构等现象。

对于这种失活,一般可以通过催化剂表面的氧化还原过程实现再生。

例如纳米催化剂的再生,可以采用高温氧化焙烧或还原焙烧技术,使失活的催化剂得到活化。

催化剂再生的方法嘿,你知道催化剂再生是咋回事不?其实啊,催化剂再生就是让已经用过的催化剂重新恢复活性,就像给累趴的运动员来个大补,让他们又能活力满满地冲回赛场。

那催化剂再生有啥方法呢?常见的一种是烧炭再生。

这就好比给催化剂来个“大扫除”,把那些积在上面的炭烧掉。

先把用过的催化剂取出来,放到特定的设备里,升温让炭燃烧掉。

这过程可得小心控制温度,温度太高了,催化剂可能就被烧坏啦!那可就悲催了。

温度低了呢,炭又烧不干净,效果就大打折扣。

所以啊,精准控制温度那是相当重要。

还有一种是溶剂洗涤再生。

就像给脏衣服来个大清洗,用合适的溶剂把催化剂上的杂质洗掉。

选对溶剂很关键哦!要是溶剂不对,不仅洗不干净,还可能把催化剂给搞坏了。

在催化剂再生过程中,安全性那是重中之重。

这就像走钢丝,稍有不慎就可能出大问题。

要是操作不当,可能会引发火灾、爆炸啥的,那可就太吓人了。

所以,一定要严格遵守操作规程,做好各种安全防护措施。

稳定性也不能忽视,再生后的催化剂得能稳定地发挥作用,不能今天好用,明天就不行了。

那催化剂再生有啥应用场景和优势呢?在化工生产中,催化剂可是大功臣。

但用久了就会失活,这时候再生就派上用场啦!可以大大降低成本啊,不用老是买新的催化剂。

而且还环保呢,减少了废弃物的产生。

这不是一举两得嘛!给你举个实际案例吧。

有个化工厂,之前催化剂用一段时间就扔掉,成本高得吓人。

后来采用了催化剂再生技术,哇塞,成本一下子就降下来了。

生产效率也提高了不少呢!所以啊,催化剂再生真的是个超棒的技术。

能省钱、环保,还能提高生产效率。

咱可得好好利用起来。

SCR催化剂再生与回收一:硫酸处理再生比单纯的水洗再生更有效,酸洗再生后K2O得以完全清除,同时在催化剂表面引入了硫酸根离子,使其再生后的脱销活性在350℃-500℃内,稀硫酸的浓度最佳为0.5mol/L,催化剂的脱销活性能够达到中毒前的92%。

这主要是因为硫酸根离子在催化剂表面的出现,增加了酸性位的数量,提高了酸性位的强度。

钒的溶解量随再生溶液的PH值变化,PH值越低,被溶解的钒越多。

钨的浸出量相对于其在催化剂中的担载量并不明显。

研究采用0.5mol/L的稀硫酸对KCl中毒的催化剂进行再生,当反应温度超过300℃后,再生后的催化剂表现出比新鲜催化剂更高的脱销活性。

这可能是由于表面硫酸物种的促进作用,钾被稀硫酸洗去,以及V-OH基团得到恢复。

酸液再生对Ca中毒的SCR 催化剂恢复效果也较好。

二:①还原浸出-氧化沉钒法。

该法将废钒催化剂加水加热煮沸,并加入二氧化硫或亚硫酸钠还原,使五氧化二钒还原成四价钒呈硫酸钒酰形态进入溶液,然后加入氧化剂氯酸钾氧化沉钒。

②酸性浸出-氧化沉钒法。

用盐酸或硫酸溶液升温浸出,同时加入氧化剂氯酸钾氧化四价钒为五价钒,五氧化二钒的浸出率可达95%-98%,再用碱溶液调节PH值,煮沸溶液得到五氧化二钒沉淀。

③碱性浸出-沉钒法。

由于五氧化二钒为两性氧化物,可采用酸液浸取液,采用碱液加以浸取回收。

用NaOH或者碳酸钠溶液在90℃下浸出,溶液过滤后调整PH值1.6-1.8,煮沸得到五氧化二钒沉淀。

碱浸法五氧化二钒的回收率与酸法相当,但碱法回收五氧化二钒的纯度不如酸法。

④高温活化法。

将废钒催化剂直接进行高温活化,焙烧时不加任何添加剂,然后用碳酸氢钠浸出,同时加入少量氯酸钾氧化溶液,通过过滤、浓缩浸出液,再加入氯化铵使钒以偏钒酸铵形式沉淀,干燥、煅烧得到五氧化二钒产品。

三:再生技术联用在实际的操作中,由于催化剂的中毒因素很多,所以再生方法也不限于一种,往往由多种方法组合,最常用的工艺:去灰→水洗→超声波化学清洗→活性物质负载→干燥。

废hds催化剂

废HDS催化剂(Hydrodesulfurization Catalyst Waste)是指在加氢脱硫(HDS)工艺中使用过的催化剂,这种催化剂在炼油过程中用于去除硫化氢等硫化合物,以减少燃油中的硫含量,从而达到环保标准。

随着催化剂的使用,其活性会逐渐下降,当催化剂的活性降低到一定程度时,就需要更换。

废HDS催化剂的处理和再利用是一个重要的环保议题。

不当处理废催化剂可能会对环境造成污染,因此需要采取合适的方法进行处理。

废HDS催化剂的处理和再利用技术包括:

1. 催化剂再生:通过化学或物理方法恢复催化剂的活性,例如使用酸或碱溶液进行洗涤,或者通过高温焙烧去除吸附在催化剂表面的硫等有毒物质。

2. 金属回收:废催化剂中的贵重金属(如铂、钯等)可以通过化学方法提取回收,这对资源的节约和循环利用具有重要意义。

3. 固废处理:将催化剂作为固体废物进行安全填埋,但这种方法需要满足严格的环保要求,以防止污染土壤和地下水。

4. 作为其他工业过程的催化剂:有些废催化剂可能适用于其他类型的化学反应,可以作为工业催化剂进行再利用。

5. 用于建筑材料:废催化剂可以作为水泥或沥青的替代原料,这在一定程度上减轻了废催化剂对环境的压力。

6. 研发新催化剂:废催化剂中的某些成分可能对新催化剂的开发有启发作用,因此,废催化剂也可以作为研发新材料的起点。

在中国,对于废HDS催化剂的处理和再利用,相关部门和机构正致力于推动循环经济和绿色化工的发展,鼓励开展废催化剂的资源化、减量化和无害化处理技术的研究与应用,以符合国家环保政策和可持续发展的要求。

104单元催化剂再生一.术语定义1. 催化剂再生定义:反应器内长时间使用催化剂,由于碳化而生成的结焦会覆盖催化剂内外表面。

随着催化剂表面积的减小,催化剂的活性也会降低。

为了恢复催化剂的活性,实施催化剂再生。

催化剂再生是,燃烧覆盖在催化剂内外表面的结焦以 CO2 和 H2O的形态去除,是恢复催化剂活性的步骤。

包含单元停车,卸压抽真空, 燃烧, 冷却的所有步骤。

2. 燃烧催化剂再生步骤中最核心步骤,用微量的氧气燃烧去除催化剂表面结焦为目的。

通常由一次燃烧,二次燃烧, 三次燃烧组成,每次燃烧的差别是氧气含量及反应器流入流出温度。

一次的时候,由于催化剂表面附着大量的结焦,用极微量的氧来燃烧。

二次燃烧时由于大部分催化剂结焦已经去除,燃烧去除剩余微量的结焦。

三次燃烧是提高循环气中的氧含量完全燃烧催化剂中极微量结焦的阶段。

3.碱循环为了防止管线内腐蚀,催化剂再生期间燃烧时要打碱循环。

反应器表面上的硫与O2接触后生成SO2,被H2O溶解生成H2SO4,会导致管线的腐蚀。

为了中和H2SO4再生期间进行碱循环。

再生前,向动力科要求注碱的准备,并要求生产一科在碱储槽(104D-103)准备碱。

二.需要的器具和数量Gastec(测SO2含量用,200个),Dragger(连接Gastec测定 Gas浓度的辅助器具,2个),便携式氧分析仪(2个,PGM-3000),波美比重计(1个,量程1~1.1),250ml塑料量筒2个,pH 试纸(5包),便携式测氧仪(测氧10~100ppm,实验科),呼吸器3个器具要求:(1)Gastec:–测SO2(能测定100 ~1800 PPM level的型号 : type 5M)(2)波美比重计:范围是5~10o Be(1.036~1.074),测定浓度用250ml量筒两个(3)数据表:复印十张预备三.再生前准备事项(1)反应器进/出口取样点上,确认可以用Teledyne测定O2及SO2的连接管线(Lead Line)。