不锈钢加工 滚刀前后角

- 格式:doc

- 大小:39.50 KB

- 文档页数:2

金属切削刀具是制造业中常用的工具,正确的切削角度对切削质量有着重要的影响。

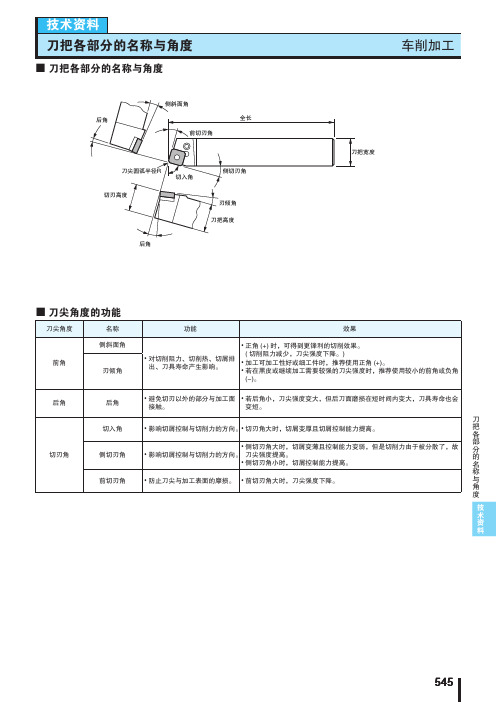

在金属加工过程中,常用的五个切削角度包括:刀尖倒角角度、主偏角、副偏角、前角和后角。

一、刀尖倒角角度刀尖倒角角度是指刀具前端倒角的角度,它的大小会影响切削的刀尖强度和耐磨性。

一般来说,刀尖倒角角度越小,刀尖强度越高,耐磨性也越好。

常见的刀尖倒角角度为15度至45度不等,选用合适的刀尖倒角角度能够减小切屑厚度、改进切削刚度和提高刀具寿命。

二、主偏角主偏角又称前角,是指切削刃与工件表面的夹角。

主偏角的大小直接影响着刀具的切削力和切屑的形态。

通常情况下,主偏角越小,切削力越小,切削刚度越大。

然而,主偏角过小也容易导致刀具容易断裂和刀尖易磨损。

在实际加工中需要根据不同的工件材料和加工条件来选择合适的主偏角。

三、副偏角副偏角又称侧倾角,是指刀具刃部与切削面的夹角。

副偏角的大小影响着切屑的流动和刀具的耐磨性。

一般情况下,副偏角越小,切屑流动越顺畅,切屑的形态也更好。

但过小的副偏角容易导致刀具刃部的磨损加剧。

在选择副偏角时需要兼顾切屑形态和刀具的耐磨性。

四、前角前角是刀具刃部与工件表面接触时形成的角度,它的大小直接影响着切削时的切削力和切屑的形态。

一般情况下,前角越大,切削力越小,切屑流动也更加顺畅。

然而,过大的前角容易导致刀具刃部的磨损加快。

在实际加工中需要根据工件材料和加工条件来选择合适的前角。

五、后角后角是刀具刃部背面与工件表面形成的角度,它的大小影响着刀具刃部的强度和切削力。

一般情况下,后角越大,刀具刃部强度越高,切削力也相对较小。

然而,过大的后角会导致刃部切削过程中的摩擦增大,从而影响切削质量。

在选择后角时需要根据实际情况进行合理的选择。

总结:金属切削刀具的切削角度对切削质量和刀具寿命有着重要的影响。

正确选择刀尖倒角角度、主偏角、副偏角、前角和后角,可以有效地改善切削过程中的刀具性能,提高加工质量,降低成本,增加经济效益。

在实际加工中,需要根据具体的工件材料和加工条件来合理选择切削角度,以达到最佳的加工效果。

刀具前角、后角和主、副偏角的功用及其选择刀具前角、后角和主、副偏角的功用及其选择分类:机械切削一、前角的功用及合理前角值的选择从金属切削的变形规律可知,前角(γ。

)是切削刀具上重要的几何参数之一,它的大小直接影响切削力、切削温度和切削功率,影响刃区和刀头的强度、容热体积和导热面积,从而影响刀具使用寿命和切削加工生产率。

选择合理的前角,是刀具设计的重要问题。

1.前角的主要功用(1)影响切削区域的变形程度:若增大刀具前角,可减小前刀面挤压切削层时的塑性变形,减小切屑流经前刀面的摩擦阻力,从而减小了切削力、切削热和功率。

第四章图4—14所示,为前角γ。

对三个切削分力的影响,当前角增大时,Fc、Fp、Ff力均显著减小,这是增大前角的有利方面。

(2)影响切削刃与刀头的强度、受力性质和散热条件:增大刀具前角,会使切削刃与刀头的强度降低,刀头的导热面积和容热体积减小;过份加大前角,有可能导致切削刃处出现弯曲应力,造成崩刃。

这些都是增大前角的不利方面。

(3)影响切屑形态和断屑效果:若减小前角,可以增大切屑的变形,使之易于脆化断裂。

(4)影响已加工表面质量:前角与表面质量的关系,在第九章已有论述。

值得法意的是,前角大小同切削过程中的振动现象有关,减小前角或者采用负前角时,振幅急剧增大,如图10—5所示。

2.合理前角的概念从上述前角的作用可知,增大或减小前角,各有其有利和不利两方面的影响。

例如,从切削热的产生和散热来说,增大前角,可以减小切削热的产生,切削温度不致太高;但如果前角太大,则因刀头导热面积和容热体积减小,切削温度反而升高。

在切削很硬的材料时,应用较小的前角,甚至选用适宜的负前角,以加强切削刃,并改善刀头容热和散热条件;但若是前角太小,或取很大的负前角,则因切削变形严重,产生热量多,来不及散逸,结果还会使切削温度上升。

可见,在一定的条件下,前角有一个合理的数值。

图10—6为刀具前角对使用寿命影响的示意曲线。

影响加工表面粗糙度的因素及改善措施一、切削加工中影响表面粗糙度的因素机械加工中,形成表面粗糙度的主要原因可归纳为三个方面:一是刀刃和工件相对运动轨迹所形成的残留面积——几何因素;二是加工过程中在工件表面产生的塑性变形、积屑瘤、鳞刺和振动等物理因素;三是与加工工艺相关的工艺因素。

1.几何因素在理想切削条件下,由于切削刃的形状和进给量的影响,在加工表面上遗留下来的切削层残留面积就形成了理论表面粗糙度。

由图5— 3中的关系可得:刀尖圆弧半径为零时,刀尖圆弧半径为rε时,由上式可见,进给量f、刀具主偏角Кr、副偏角Кr'越大、刀尖圆弧半径rε越小,则切削层残留面积就越大,表面就越粗糙。

以上两式是理论计算结果,称为理论粗糙度。

切削加工后表面的实际粗糙度与理论粗糙度有较大的差别,这是由于存在着与被加工材料的性能及与切削机理有关的物理因素的缘故。

2.物理因素切削过程中由于刀具的刃口圆角及后刀面的挤压与摩擦使金属材料发生塑性变形,从而使理论残留面积挤歪或沟纹加深,促使表面粗糙度恶化。

在加工塑性材料而形成带切屑时,在前刀面上容易形成硬度很高的积屑瘤。

它可以代替前刀面和切削刃进行切削,是刀具的几何角度、背吃刀量发生变化。

其轮廓很不规则,因而使工件表面上出现深浅和宽窄不断变化的刀痕,有些积屑瘤嵌入工件表面,增加了表面粗糙度。

切削加工时的振动,使工件表面粗糙度值增大,有关切削加工时振动的内容将在本章第四节加以说明。

3.工艺因素与表面粗糙度有关的工艺因素有:切削用量、工件材质及与切削刀具有关的因素。

二、降低表面粗糙度值的工艺措施由于表面粗糙度的成因与切削刀具之间的特殊关系,现就切削加工和磨削加工分别叙述降低表面粗糙度值的工艺措施。

1.选择合理的切削用量(1)切削速度切削速度对表面粗糙度的影响比较复杂,一般情况下在低速或高速切削时,不会产生积屑瘤,故加工后表面粗糙度值较小。

在切削速度为20~50m/min加工塑性材料(如低碳钢、铝合金等)时,常容易出现积屑瘤和鳞刺,再加上切屑分离时的挤压变形和撕裂作用,使表面粗糙度更加恶化。

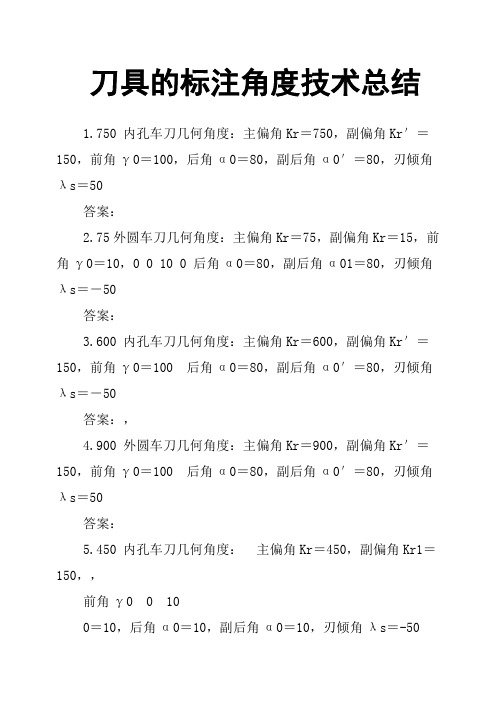

刀具的标注角度技术总结1.750 内孔车刀几何角度:主偏角Kr=750,副偏角Kr′=150,前角γ0=100,后角α0=80,副后角α0′=80,刃倾角λs=50答案:2.75外圆车刀几何角度:主偏角Kr=75,副偏角Kr=15,前角γ0=10,0 0 10 0 后角α0=80,副后角α01=80,刃倾角λs=-50答案:3.600 内孔车刀几何角度:主偏角Kr=600,副偏角Kr′=150,前角γ0=100 后角α0=80,副后角α0′=80,刃倾角λs=-50答案:,4.900 外圆车刀几何角度:主偏角Kr=900,副偏角Kr′=150,前角γ0=100 后角α0=80,副后角α0′=80,刃倾角λs=50答案:5.450 内孔车刀几何角度:主偏角Kr=450,副偏角Kr1=150,,前角γ0 0 100=10,后角α0=10,副后角α0=10,刃倾角λs=-50答案:6.450 端面车刀几何角度:主偏角Kr=450,副偏角Kr′=450,前角γ0=50 后角α0=80,副后角α0′=80,刃倾角λs=50答案:,篇二:刀具角度标注参考系刀具标注角度参考系设计制造测量角度时的基准(1)基面Pr: 通过主切削刃上选定点,垂直于该点切削速度方向的平面。

(2)切削平面Ps:通过主切削刃上选定点,与主切削刃相切,且垂直于该点基面的平面。

(3)切削刃剖平面正交平面Po:通过主切削刃上选定点,垂直于基面和切削平面的平面。

正交平面参考系:基面、切削平面和正交平面组成标注刀具角度的正交平面参考系。

法平面Pn :过切削刃上选定点并垂直于主切削刃的平面进给平面Pf :垂直于基面平行于进给方向的平面切深平面Pp :垂直基面和假定工作平面的平面篇三:刀具标注角度2)后角αo -- 后刀面与切削平面之间的夹角。

若通过选定点的切削平面位于楔形刀体的实体之外,后角为正值;反之为负值。

3)楔角βo -- 前刀面与主后刀面之间的夹角。

简单说明刀具各角度定义稿子一嘿,朋友!今天咱们来聊聊刀具那些有趣的角度定义呗。

你知道吗,刀刃的前角就像是刀具的先锋战士。

它是刀刃前面与基面之间的夹角。

这个角度要是大一点,切削就会变得轻快,就好像是给刀具装上了小翅膀,干活更省力。

后角呢,就像是刀具的后卫。

是刀刃后面与切削平面之间的夹角哟。

后角可不能太小,不然刀具和工件就容易摩擦,那可就费劲啦。

主偏角呀,是主切削刃在基面上的投影与进给运动方向的夹角。

它决定了刀具切入工件的方式,主偏角小,刀具参与切削的刃长就长,切削力就分散些,刀具就没那么容易累。

副偏角呢,是副切削刃在基面上的投影与背离进给运动方向的夹角。

它能让已加工表面更光滑,就像是给工件做了个美容。

刃倾角也很重要哦!它是主切削刃与基面之间的夹角。

正的刃倾角能让切屑流向待加工表面,不容易划伤已加工表面。

怎么样,这些刀具的角度是不是很有意思呀?稿子二亲爱的小伙伴,咱们来唠唠刀具各角度的定义呀!先说前角,你可以把它想象成刀具冲锋陷阵的姿势。

前角大,刀具就像个灵活的小猴子,切削起来轻松愉快;前角小呢,刀具就比较稳重,适合干硬活儿。

后角呢,就像是给刀具留的退路。

要是后角太小,刀具往后退的时候就会磕磕绊绊,和工件闹别扭,影响工作效率。

主偏角呀,决定了刀具切入工件时是猛冲还是慢慢推进。

主偏角大,切削力集中,适合粗加工;主偏角小,切削力分散,适合精加工。

副偏角就像个小,帮忙把工件的边边角角处理得更漂亮。

还有刃倾角,它能控制切屑的流向。

要是刃倾角是正的,切屑就乖乖地往前面跑,不会捣乱;要是负的,切屑就可能到处乱窜。

呀,这些刀具的角度就像是它们的个性特点,只有了解清楚,才能让刀具在工作中发挥出最大的本领!你说是不是很有趣呀?。

前角yo作用增大前角可以减小切屑变形和摩擦阻力,使切削力、切削功率及切削时产生的热量减小。

前角过大将导致切削刃强度降低,刀头散热体积减小,致使刀具寿命降低选择时应考虑的主要因素加工一般灰铸铁时,可选yo-=5°~15°;加工铝合金时,选yo=30°~35°;用硬质合金刀具加工一般钢料时,选yo=10°~20° 1)刀具材料的抗弯强度及韧性较高时,可取较大前角。

2)工件材料的强度、硬度较低、塑性较好时,应取较大前角;加工硬脆材料应取较小前角,甚至取负前角。

3)继续切削或粗加工有硬皮的铸锻时,应取叫小前角,精加工时宜取叫大前角。

4)工艺系统刚性较差或机床功率不足时,应取较大前角。

5)成形刀具和齿轮刀具全减小齿形误差,应取小前角甚至零前角。

后角ao作用后角的主要作用是减小刀具后刀面与工件之间的摩擦。

后角过大会使到刃强度降低,并使散热条件变差,使刀具耐用度降低选择时应考虑的主要因素车刀合理后角f≤0.25mm/r时,可选ao=10°~12°;在f>0.25mm/r时,取ao=5°~8° 1)工件材料强度、硬度较高时,应取较小后角;工件材料软、粘时应取较大后角;加工脆性材料时,宜取较小后角。

2)精加工及切削厚度较小的刀具,应采用较大的后角;粗加工、强力切削、宜取较小后角。

3)工艺系统刚性较差时,应适当尖小后角。

4)定尺寸刀具,如拉刀、铰刀等,为避免重磨后刀具尺寸变化过大,宜取较小的后角。

主偏角kr作用主偏角减小,可使刀尖处强度增大且作用切削刃长度增加,有利于散热和减轻单位刀刃长度的负荷,提高刀具的寿命。

减小主偏叫4还可使工件表面残留面积高度减小。

增大主偏角,可使背向力Fp减小,进给力Ff增加,因而可降低工艺系统的变形与振动选择时应考虑的主要因素1)在工艺系统刚性允许的条件下,应采用较小的主偏角。

如系统刚性较好时(Lw/dw<6),可取kr=30°~45°;当系统刚性较差时(Lw/dw=6~12),取kr=60°~75°;车削细长轴时(Lw/dw>12),取kr90°~93°2)加工很硬的材料时,应取较小的主偏角。

0)加工不锈钢和高镍合金必须要保持人口锋利,应次选择薄工艺。

不锈钢容易沾削,导致涂层分成,古减小磨查系数和粗糙度是必要的,

1)滚刀的前刀面及前角

滚刀容屑槽的一侧构成前刀面,前刀面在滚刀端剖面中的截形为直线,使制造与重磨都简单。

滚刀前角为零度时,此直线通过滚刀中心(图7-11)。

工具厂生产的标准齿轮滚刀都做成零前角滚刀,因为滚刀的切削刃形状较简单,刃磨前刀面时方便,同时容易保证齿形精度。

粗加工齿轮滚刀为了改善切削条件,也可采用正前角,通常取γp =6°~9°。

滚切硬齿面齿轮的硬质合金精切滚刀,则采用很大的负前角(如-30°)。

图 7-11 滚刀的容屑槽a)螺旋槽 b)直槽图 7-12 直槽和螺旋槽滚刀侧刃前角a)直槽 b)螺旋槽

容屑槽有螺旋槽和直槽两种,如图7-11a、b所示。

直槽制造方便,重磨和检查滚刀齿形也方便。

但滚刀做成直槽后,左右两侧刃的前角数值相等而正负号相反(如图7-12a),其数值等于滚刀基本蜗杆分圆柱螺旋升角λo 。

生产中λo≤5°时才做成直槽的。

当λo>5°时都做成螺旋槽滚刀,容屑槽的螺旋角等于滚刀基本蜗杆螺纹的螺旋升角λo ,由图7-12b可以看出,左、右侧刃点a和b的前角相同,切削条件相同。

( 2 )滚刀的后刀面和后角

作为切削刀具,滚刀必须有后角,使侧刃后刀面与顶刃后刀面都缩入基本蜗杆的螺旋面之内,如图7-10a。

滚刀用钝后,重磨前刀面,重磨后产生新的切削刃,图7-10c中虚线所示为滚刀用钝重磨后的新切削刃。

新滚刀齿形与重磨后的滚刀齿形应一致,因此,滚刀的本质应是一个齿数很少,螺旋角很大的变位斜齿圆柱齿轮。

滚刀的顶刃后刀面和两侧刃后刀面都是用铲削方法加工出来的。

可以看出,滚刀重磨后,分圆齿厚减小了,齿顶高也减小了,加工齿轮时,

为使所切齿轮分圆齿厚不变,应减小滚刀与齿轮的中心距,这相当于减小了齿轮滚刀的变位量。

滚刀的顶刃后角一般取10~12°,这时侧刃后角3°左右。

齿轮滚刀直径较小、模数较小时常做成整体式。

整体式齿轮滚刀常用高速钢制造。

齿轮滚刀模数较大时常做成镶齿结构,在刀体上镶装高速钢齿条或硬质合金齿条。