车削加工

- 格式:ppt

- 大小:1.36 MB

- 文档页数:21

车削加工是一种常用的金属加工方法,它通过旋转工件并用切削工具来削去工件上的材料,以达到所需形状和尺寸的加工目的。

在车削加工过程中,工件固定在旋转的主轴上,并通过切削刀具来去除材料,以实现精确的加工。

在车削加工中,有许多重要的名词需要解释。

首先是主轴,它是车床上的旋转轴,用于固定和旋转工件。

主轴的旋转速度和方向可以根据加工需要进行调整,以实现不同形状和尺寸的加工。

另一个重要的名词是切削刀具。

切削刀具是用于切削和去除工件上材料的工具。

常见的切削刀具包括车刀、车铣刀、车削刀片等。

不同类型的切削刀具适用于不同的加工任务,例如车刀用于外圆加工,车铣刀用于外圆和平面加工,车削刀片用于内孔加工等。

刀具刀柄也是一个重要的名词。

刀柄是切削刀具与主轴连接的部分,它起到固定刀具的作用。

刀柄的刚性和稳定性对于实现精确的车削加工非常重要。

常见的刀柄类型包括直柄和切削刀杆。

在车削加工中,还有一些常用的名词需要了解,如进给速度、切削速度、加工深度和切削力等。

进给速度是工件在车削过程中沿着轴向移动的速度,切削速度是切削刀具与工件接触时的相对速度。

加工深度是切削刀具进入工件表面的深度,切削力是切削过程中作用在刀具上的力量。

总之,车削加工是一种重要的金属加工方法,它通过旋转工件和切削工具来达到加工目的。

了解车削加工的基本名词和概念对于掌握这一技术非常重要。

只有在熟悉这些名词的同时,我们才能更好地理解和应用车削加工技术,实现高质量、高效率的加工过程。

车削加工的五个特点车削加工是一种常见的金属加工方法,在工业生产中有广泛的应用。

车削加工的五个特点包括高精度、高效率、灵活性强、适用范围广和工件质量高。

下面是对车削加工五个特点的详细介绍:第一,高精度:车削加工的主要特点之一是其能够实现较高的加工精度。

通过使用高精度的车床以及加工刀具,可以实现对工件的高度精确加工。

车削加工的精度通常可以达到数十个亚毫米甚至更小,因此非常适合对需要高精度加工的零部件进行加工。

第二,高效率:车削加工具有高度的加工效率。

与其他金属加工方法相比,车削加工可以在相对较短的时间内完成大量的加工任务。

较高的切削速度和进给速度可以大大提高加工效率,从而实现生产效率的提升。

第三,灵活性强:车削加工具有较高的灵活性。

通过更换不同的刀具和夹具,可以实现对不同形状、尺寸的工件进行加工。

而且,车削加工可以进行外圆、内圆、端面、锥面等多种形式的加工,可以满足不同工件的加工需求,从而提高生产的灵活性。

第四,适用范围广:车削加工适用范围非常广泛。

无论是对小批量生产还是大批量生产,车削加工都能够胜任,而且可以对各种不同材料的金属工件进行加工,包括常见的钢材、铜材、铝材等,还可以对一些工程塑料进行加工。

因此,车削加工被广泛应用于各个行业中,如汽车、航空航天、电子、机械制造等。

第五,工件质量高:车削加工可以实现工件的高质量加工。

通过合理的切削参数和加工工艺,可以确保工件的尺寸精度和表面质量。

而且,车削加工具有较好的一致性和稳定性,能够保证大批量生产中每个工件的加工质量基本相同。

因此,车削加工被广泛应用于一些对工件质量要求较高的行业和领域。

综上所述,车削加工具有高精度、高效率、灵活性强、适用范围广和工件质量高等五个特点。

这些特点使得车削加工成为一种非常重要和常用的金属加工方法,为工业生产提供了有效的加工解决方案。

车削加工工艺的工艺范围

车削加工是一种常见的金属加工工艺,其工艺范围包括以下几个方面:

1. 内圆车削:通过旋转工件,在工件内部挖掘出圆形孔洞或内径均匀精确的内部表面。

2. 外圆车削:通过旋转工件,将工件外部表面加工成圆柱形或锥形。

3. 螺纹车削:通过旋转工件,在工件表面上加工出螺纹形状。

4. 镗削:通过旋转工具或工件,在工件内部表面加工出圆形孔或精确内径。

5. 高效车削:使用高速钻床或车床进行车削,大幅提高加工效率和产量。

6. 脱毛削:将车刀轴平行于工件表面进行车削,去除工件表面的毛刺和不平整。

7. 剖切车削:通过刀具在工件上进行切割,将工件分为两个或多个部分。

8. 表面车削:通过刀具在工件表面进行削减,使其平整、光滑。

9. 异型车削:对于非圆形或非对称形状的工件,通过车削技术进行加工。

10. 快速车削:利用高转速车床进行加工,能够快速切削并提高产量。

需要注意的是,车削加工的工艺范围还可以通过不同的车床类型、刀具选择、切削参数等进行调整和扩展,以适应不同材料、工件尺寸和形状的加工需求。

车削加工的基本内容车削加工是一种常见的金属加工方法,它是通过旋转工件,利用刀具对工件进行切削加工的过程。

车削加工可以用于加工各种形状的工件,包括圆柱形、锥形、球形等形状。

本文将介绍车削加工的基本内容。

1. 车床车床是进行车削加工的主要设备,它是一种用于旋转工件的机床。

车床通常由床身、主轴、进给机构、刀架等部分组成。

床身是车床的主体部分,它支撑着主轴和进给机构。

主轴是用于旋转工件的部分,它可以通过电机或其他动力源驱动。

进给机构是用于控制刀具在工件上的运动轨迹和速度的部分。

刀架是用于固定刀具的部分,它可以沿着床身移动,以便进行不同位置的切削。

2. 刀具刀具是进行车削加工的关键部分,它是用于切削工件的工具。

刀具通常由刀片和刀杆组成。

刀片是用于切削工件的部分,它可以根据需要更换。

刀杆是用于固定刀片的部分,它可以与刀架配合使用,以便进行不同位置的切削。

3. 切削参数切削参数是进行车削加工的重要参数,它包括切削速度、进给量和切削深度。

切削速度是刀具在工件上运动的速度,它通常以米/分钟为单位。

进给量是刀具在工件上移动的距离,它通常以毫米/转为单位。

切削深度是刀具在工件上切削的深度,它通常以毫米为单位。

这些参数的选择将直接影响车削加工的效果和质量。

4. 车削加工的应用车削加工广泛应用于各种工业领域,包括航空、汽车、机械制造等。

它可以用于加工各种形状的工件,包括轴、齿轮、螺纹等。

车削加工可以提高工件的精度和表面质量,同时也可以提高生产效率和降低成本。

车削加工是一种重要的金属加工方法,它可以用于加工各种形状的工件,包括圆柱形、锥形、球形等形状。

车削加工需要使用车床、刀具和切削参数等设备和参数,以便获得良好的加工效果和质量。

车削知识点总结1. 车削加工的基本原理车削加工的基本原理是利用旋转的工件,通过刀具对工件进行切削,从而实现对工件形状和尺寸的精确加工。

在车削加工中,刀具的材质、刀具的形状、切削速度、进给量等因素都会影响加工的效果。

2. 车削加工的刀具车削加工所使用的刀具多种多样,常见的有外圆刀、内圆刀、车削刀、切槽刀等。

不同的刀具在车削加工中扮演着不同的角色,适用于不同形状和尺寸的工件。

3. 车削加工的切削原理车削加工中,切削速度、切削深度、刀具的进给量等参数的选择对加工效果有着重要的影响。

切削速度过高会导致刀具磨损严重,切削速度过低则会影响加工效率;切削深度太大容易导致刀具断裂,切削深度过小则会增加加工时间;刀具的进给量过大容易造成刀具卡住,进给量过小则会影响加工效率。

因此,在车削加工中需要根据实际情况选择合适的参数。

4. 车削加工的设备车削加工通常需要使用车床进行。

车床是一种常见的金属加工设备,通过旋转工件和刀具,实现对工件的切削加工。

在车削加工中,操作者需要熟练掌握车床的使用方法,包括如何安装工件和刀具、调整切削参数等。

5. 车削加工中的安全注意事项车削加工是一项较为复杂的工艺,操作者在进行车削加工时需要注意安全。

首先,需要佩戴符合标准的防护眼镜,以防止切屑或者刀具飞溅伤及眼睛;其次,需要戴上适当的工作服和手套,以保护身体;另外,需要保持车床清洁,避免工件定位不当造成的意外伤害。

总之,在车削加工时,操作者需要时刻保持警惕,保障自身的安全。

6. 车削加工的工艺改进随着科技的进步,车削加工的工艺不断得到改进。

例如,传统的手动车削已经逐渐被数控车床取代,数控车床可以通过预先编程的方式实现工件的精密加工,大大提高了加工的精度和效率。

另外,随着新型刀具的问世,加工质量也不断得到提升。

综上所述,车削加工是一项重要的加工方法,它在各个领域都有着广泛的应用。

通过对车削加工的基本原理、刀具、切削原理、设备、安全注意事项和工艺改进的总结,有助于操作者更好地掌握车削加工技术,提高加工效率和质量。

车削加工的工艺特点1. 车削加工简介车削加工是一种常见的金属加工方法,通过旋转刀具对工件进行切削,将工件表面削去一层金属,从而达到加工目的。

车削加工广泛应用于各个领域,包括机械制造、航空航天、汽车制造等。

2. 工艺特点2.1 高精度车削加工可以实现高精度的加工要求。

由于刀具和被加工物件以高速旋转,可以在很短的时间内完成对工件表面的切削,从而保证了较高的加工精度。

现代车床配备了先进的数控系统,可以实现更高精度的控制。

2.2 多样化车削加工可以适用于不同形状、大小和材料的工件。

通过更换不同形状和规格的刀具,可以实现对不同形状和尺寸的零件进行加工。

车削加工适用于多种材料,包括金属、塑料、陶瓷等。

2.3 高效率车削加工是一种高效率的加工方法。

相比传统的手工加工,车削加工可以实现自动化、连续化的生产。

并且,由于切削速度较快,可以在较短时间内完成对大批量工件的加工。

2.4 灵活性车削加工具有较高的灵活性。

通过调整刀具和车床的参数,可以实现不同形状、尺寸和表面粗糙度要求的加工。

车削加工还可以进行内外圆、斜面、螺纹等各种形状的加工。

2.5 表面质量好车削加工可以获得较高质量的表面光洁度。

由于刀具在高速旋转时对工件进行切削,可以得到相对光滑的表面。

而且,通过调整刀具和车床参数还可以进一步提高表面质量。

2.6 切削力大车削加工产生的切削力较大。

由于刀具以高速旋转并对工件表面进行切削,因此会产生较大的切削力。

这对于某些材料和形状复杂的零件来说是一个挑战,需要合理设计夹具和选用适当的刀具。

3. 车削加工的应用领域3.1 机械制造车削加工在机械制造领域有着广泛的应用。

它可以用于加工各种机械零件,如轴、齿轮、螺纹等。

通过车削加工,可以实现高精度和高效率的生产。

3.2 航空航天航空航天领域对零件的精度要求较高,而且需要使用耐高温、耐腐蚀等特殊材料。

车削加工可以满足这些要求,能够加工出符合航空航天标准的零件。

3.3 汽车制造汽车制造是车削加工的重要应用领域之一。

标题:车削加工那些事儿- 基础知识篇嘿,伙计们,今天咱们来侃侃这个车削加工的基本内容。

别看我这儿说得轻松,其实车削这活儿可讲究了,得有那么点手艺人才干得好。

不过别怕,咱们一点点来,不着急。

首先啊,咱得知道车削是啥。

简单来说,就是用个旋转的刀具去切一个转动的工件,就像你在家切菜似的,只不过咱们的工具和工件都是金属的,而且精度高得多。

咱们先说说车削加工的分类。

基本上,车削可以分为两大类:粗车和精车。

粗车嘛,就是为了快速去掉多余的材料,不太在乎表面光不光滑;精车呢,就是为了把工件加工到精确的尺寸和形状,表面得光滑得像婴儿的屁股一样。

再说说车削加工的设备。

最主要的设备就是车床,还有刀具、夹具这些。

车床有很多种,什么数控车床、普通车床等等,根据不同的需要来选。

刀具也得选对,不同的材料、不同的加工要求,用的刀都不一样。

夹具呢,就是用来固定工件的,保证它不会乱动。

接下来咱们看看车削加工的流程。

首先是准备工作,包括选材料、选刀具、装夹具这些。

然后是车削操作,这个时候要注意控制好切削速度、进给量这些参数。

最后是清理和检查,把工件表面的切屑清理干净,检查加工质量。

在车削过程中,还得注意几点:一是刀具得锋利,不然切不动;二是冷却液得够用,不然刀具和工件摩擦生热,会影响精度;三是测量要准确,不然加工出来的东西可能不合格。

当然啦,车削加工也不是万能的,有些材料太硬或者太粘,可能就不适合车削。

所以咱们得根据实际情况来选择合适的加工方法。

对了,还有一点很重要,就是安全。

车削加工的时候,一定要遵守安全规程,眼睛不能离工件太近,穿戴好防护装备,避免发生事故。

最后咱们聊聊车削加工的技巧。

这个就需要点经验了。

比如,你要是想提高加工效率,就得合理选择切削参数;要是想提高加工精度,就得仔细调整机床和夹具。

这些都是需要时间积累的。

好了,说了这么多,咱们这个车削加工基本内容就差不多了。

当然啦,这里面还有很多细节和技术要点,咱们以后可以慢慢聊。

车削加工工艺基础知识车削是机械加工中常用的一种方法,通过切削刀具与工件相对转动的方式,将工件外表面的金属材料去除,从而达到加工工件的目的。

车削加工工艺有着广泛的应用范围,涉及到各个行业的制造过程中。

车削加工的基本原理是,切削刀具沿工件的轴向方向进行旋转,同时对工件进行进给运动,通过切削刀具在工件上的切削作用,将工件上的金属材料去除,从而达到加工工件的目的。

切削刀具一般由刀杆和刀片组成,刀杆用于固定和支撑刀片,刀片则直接进行切削作用。

车削加工工艺可以分为外圆车削、内圆车削、平面车削和螺纹车削等几种类型。

外圆车削是指将工件的外表面进行车削加工,通过切削刀具在工件上的切削作用,将工件外表面的金属材料去除,从而得到所需的形状和尺寸。

内圆车削是指将工件的内孔进行车削加工,通过切削刀具在工件内孔上的切削作用,将内孔的金属材料去除,从而得到所需的形状和尺寸。

平面车削是指将工件的平面进行车削加工,通过切削刀具在工件平面上的切削作用,将平面上的金属材料去除,从而得到所需的形状和尺寸。

螺纹车削是指将工件的外螺纹或内螺纹进行车削加工,通过切削刀具在工件的螺纹表面上的切削作用,将螺纹上的金属材料去除,从而得到所需的螺纹形状和尺寸。

车削加工工艺中,切削速度、进给速度和切削深度是影响加工效果和加工质量的重要参数。

切削速度是切削刀具在切削过程中的线速度,一般用米/分钟来计算。

进给速度是切削刀具在切削过程中进行进给运动的速度,一般用毫米/转来计算。

切削深度是切削刀具对工件进行切削时每次削除的金属材料的厚度,一般用毫米来计算。

通过合理地选择和调整这些参数,可以达到最佳的车削加工效果和加工质量。

总之,车削加工工艺是机械加工中常用的一种方法,通过切削刀具与工件相对转动的方式,将工件外表面的金属材料去除,从而达到加工工件的目的。

在车削加工过程中,合理选择和调整切削速度、进给速度和切削深度是非常重要的,可以影响加工效果和加工质量。

车削是机械加工中最常见且广泛应用的工艺之一。

第二章车削加工车削加工是机械加工中最基本最常用的加工方法,是在车床上用车刀对零件进行切削加工的过程。

其中,主轴带动零件所作的旋转运动为主运动,刀具的移动为进给运动。

它既可以加工金属材料,也可以加工塑料、橡胶、木材等非金属材料。

车床在机械加工设备中占总数的50%以上,是金属切削机床中数量最多的一种,适于加工各种回转体表面,在现代机械加工中占有重要的地位。

1.加工原理车削加工的原理:利用刀具对高速旋转的回转体类工件进行切削加工,去除工件上的外表面会内表面的材料,从而达到所需要的尺寸要求的一种加工方法。

车削加工再设计生产上运用较广,是大家所认识的切削加工中一种很普遍的加工方式,主要加工回转体类零件,车削加工能够获得较高的精度和同轴度,但是车削加工只能加工类似轴类的回转体零件,且加工复杂形状时很不方便。

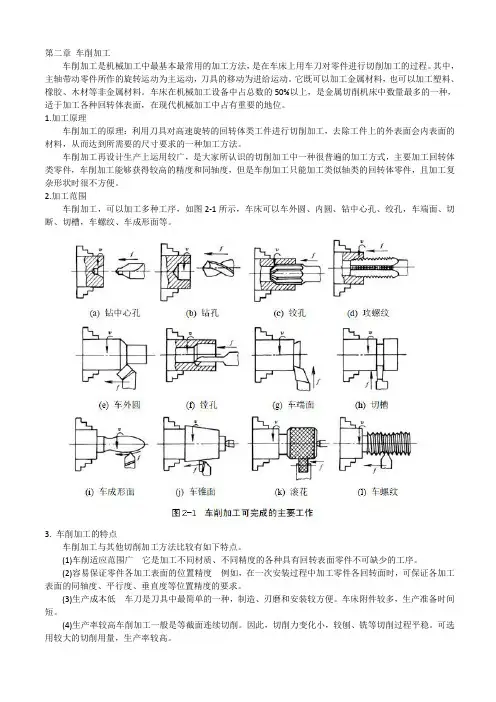

2.加工范围车削加工,可以加工多种工序,如图2-1所示,车床可以车外圆、内圆、钻中心孔、绞孔,车端面、切断、切槽,车螺纹、车成形面等。

3. 车削加工的特点车削加工与其他切削加工方法比较有如下特点。

(1)车削适应范围广它是加工不同材质、不同精度的各种具有回转表面零件不可缺少的工序。

(2)容易保证零件各加工表面的位置精度例如,在一次安装过程中加工零件各回转面时,可保证各加工表面的同轴度、平行度、垂直度等位置精度的要求。

(3)生产成本低车刀是刀具中最简单的一种,制造、刃磨和安装较方便。

车床附件较多,生产准备时间短。

(4)生产率较高车削加工一般是等截面连续切削。

因此,切削力变化小,较刨、铣等切削过程平稳。

可选用较大的切削用量,生产率较高。

车削的尺寸精度一般可达IT8~IT7,表面粗糙度Ra值为3.2 μm-0.8 μm。

尤其是对不宜磨削的有色金属进行精车加工可获得更高的尺寸精度和更小的表面粗糙度Ra值。

4.车床认识车床有各种型号,其结构大致相似。

我们这里列举一个较为常用的车床如图2-2为C6132型卧式车床外形,其主要组成部分如下。

车削加工方法

1.车床类别的选用

•单件小批生产中的各种轴、盘、套等类的中小型零件,一般在卧式车床上加工;

•生产率要求高、变更频繁的中小型零件,可选用数控车床加工;

•大型圆盘类零件一般在立式车床上加工;

•成批或大批生产的中小型轴、套,则广泛应用转塔车床、多刀半自动车床或自动车床。

2.车削加工的一般阶段:粗车、半精车、精车、精细车。

•粗车时,以较大的背吃刀量、较大的进给量和较低的切削速度进行,尽快的切去多余的金属层。

可达到的精度等级IT13-IT11,表面Ra值50-12.5um;

•半精车的目的是提高精度和减小表面粗糙度的数值,可作为中等精度外圆的终加工,也可为精加工做准备。

加工精度可达IT10-IT9,表面Ra值6.3-3.2um;

•精车的目的是保证加工质量,一般用较小的背吃刀量和较小的进给量,高速或低速进行加工,可达精度IT8-IT7,表面Ra值1.6-0.8um;

•精细车一般适合技术要求高的有色金属的加工。

加工时采用较小的背吃刀量、小的进给量、高的切削速度,可达精度IT6-IT5,表面Ra值0.4-0.1um。

3.车削加工的工艺特点

•容易保证零件各加工面的位置精度

•生产率较高

•生产成本较低

•适合加工的材料广泛

4.外圆加工方案。

车削加工工艺基础知识概述车削加工工艺是制造过程中最广泛应用的一种方法。

它是利用车床上旋转的工件和切削刀具之间的相对运动来实现加工目标的方法。

本文将介绍车削加工工艺的基础知识,包括车削工艺的分类、车削加工的主要参数与工具等内容。

车削工艺的分类车削工艺根据工件的形状和加工要求的不同,可分为外圆车削、内圆车削、端面车削、切槽车削等。

外圆车削外圆车削是指对工件外圆进行加工的工艺。

通过旋转工件,切削刀具沿着工件的轴向进行切削,实现对工件外圆的加工。

内圆车削内圆车削是指对工件内圆进行加工的工艺。

通过旋转切削刀具,切削刀具在工件内圆轴向上移动来实现对工件内圆的加工。

端面车削端面车削是指对工件端面进行加工的工艺。

通过旋转切削刀具,将刀具沿着工件端面轴向移动来实现对工件端面的加工。

切槽车削切槽车削是指对工件上开槽进行加工的工艺。

通过旋转切削刀具,切削刀具在工件表面上千分之一毫米地沿着槽的轴向移动,实现对工件槽的加工。

车削加工的主要参数在进行车削加工时,需要控制一些主要的加工参数,以便获得理想的加工效果。

切削速度切削速度是指切削刀具在单位时间内与工件相对运动的速度。

切削速度的选择应根据工件材料、切削材料和切削刀具的性能来确定。

进给量进给量是指切削刀具在单位时间内对工件的切削深度。

进给量的大小取决于工件的硬度、切削刀具的材料和切削性能等因素。

主轴转速主轴转速是指车床主轴每分钟旋转的次数。

主轴转速的选择应根据工件材料和切削刀具的类型来确定。

后座角后座角是切削刀具与工件接触面与刀具前切面之间的夹角。

后座角的选择应根据工件材料和切削刀具的类型来确定。

车削加工工具在进行车削加工时,需要使用一些常见的工具和设备。

车床车床是进行车削加工的主要设备。

它是一种用来安装和旋转工件,以及沿轴向移动切削刀具的机床。

切削刀具切削刀具是进行车削加工的主要工具。

根据车削工艺的不同,切削刀具可分为外圆刀具、内圆刀具、端刀具和切槽刀具等。

刀架刀架是保持切削刀具的工具。

车削加工工艺类型

车削加工工艺类型有以下几种:

1. 外圆车削:将工件放置在车床上,使用车刀对工件的外圆进行切削,从而将工件加工成所需的形状和尺寸。

2. 长度车削:将工件放置在车床上,使用车刀对工件的长度进行切削,通常用于加工轴类零件。

3. 面铣:使用面铣刀对工件的平面进行切削,常用于加工平面、凹槽等。

4. 镗削:使用镗刀对工件的孔进行加工,常用于加工精密孔。

5. 螺纹车削:使用车削刀具对工件进行螺纹加工,可以加工内螺纹或外螺纹。

6. 切断:使用车床上的切断刀具将工件从整体中切割出来,常用于加工定长零件。

7. 镜面车削:使用特殊的刀具和切削参数,对工件表面进行高精度的处理,以获得光滑的镜面效果。

8. 曲线车削:根据工艺要求,使用带有曲线刀具的车刀进行车削,以加工出复杂的曲线形状。

9. 内外圈车削:将工件放置在车床上,同时对工件的内外圆进

行切削,以加工出同轴度高的零件。

10. 高速车削:采用高速转速和高速进给的方式进行车削,以提高加工效率和加工质量。

以上就是车削加工的几种常见类型,每种类型都有其适用的场景和加工特点,根据具体的加工需求选择合适的车削工艺类型可以提高加工效率和加工质量。