离子镀铝技术介绍

- 格式:doc

- 大小:2.78 MB

- 文档页数:4

离子镀的原理与作用过程

离子镀是一种利用离子束在材料表面形成薄膜的表面改性技术。

其主要原理是利用离子束中的带电粒子对目标材料表面进行轰击,从而形成薄膜。

其作用过程如下:

1. 原材料制备:首先,制备要被镀的原材料。

通常是将原材料制成片状或块状。

2. 清洗和准备:将原材料进行清洗,去除表面的杂质和油脂,确保表面光洁干净。

此外,还需在原材料表面植入金属离子,增强镀层与原材料的结合力。

3. 离子源生成:使用电子加速器产生高能离子束。

离子束的成分、能量和密度都会影响镀层的质量和性能。

4. 离子束轰击原材料:将原材料放置在真空室中,使其暴露在离子束中。

离子束轰击原材料表面,使表面原子被击出或扰动,形成表面原子的骚动,从而改变原材料的表面结构。

5. 薄膜形成:原材料表面上的金属离子与被轰击的表面原子反应,形成新的化合物或合金。

这些化合物或合金沉积在原材料表面上,逐渐形成薄膜。

薄膜的厚度和均匀性可通过离子束能量和轰击时间进行控制。

6. 薄膜清洗和处理:将得到的薄膜进行清洗和处理。

这一步旨在去除残余的杂质和改善薄膜的质量。

离子镀技术可以用于制备具有不同性质和功能的薄膜,如防腐蚀涂层、耐磨涂层、陶瓷涂层等。

离子镀薄膜具有良好的附着力、致密度高、硬度高、抗腐蚀性好等特点,可以改善材料表面的性能。

离子镀原理一、引言离子镀是一种先进的表面处理技术,其基本原理是将气体引入真空镀膜室内,通过气体放电和离子化过程,将气体或固体颗粒离子化,然后将这些离子沉积在基材表面形成薄膜。

与传统的镀膜技术相比,离子镀具有许多独特的优点,如沉积速率高、附着力强、薄膜质量好等。

因此,离子镀在许多领域得到了广泛的应用,如光学、电子、机械、化学等领域。

二、离子镀原理概述离子镀的基本原理主要包括气体放电和离子化过程、基材偏压和离子能量、薄膜沉积过程等几个方面。

1.气体放电和离子化过程气体放电和离子化过程是离子镀的关键环节之一。

在真空镀膜室内,通过辉光放电或弧光放电等方式,使引入的气体或固体颗粒发生电离,形成大量的正离子和负离子。

这些离子在电场的作用下加速向基材表面运动,从而实现沉积。

气体的放电和离子化过程可以通过各种不同的电源和控制方式来实现。

2.基材偏压和离子能量基材偏压和离子能量是影响离子镀的重要因素。

基材偏压是指基材表面相对于镀膜室电极的电位差,它可以影响离子的运动轨迹和能量。

通过调整基材偏压,可以控制离子的沉积速度、薄膜的质量和附着力等。

离子的能量则决定了其与基材表面原子的相互作用程度,从而影响薄膜的结构和性能。

离子的能量可以通过控制放电电压和电流来调节。

3.薄膜沉积过程薄膜沉积过程是离子镀的主要环节之一。

在气体放电和离子化的过程中,正离子和负离子在电场的作用下加速向基材表面运动,并与基材表面碰撞,将能量传递给基材表面的原子或分子,使其脱离基材表面并被蒸发或溅射。

这些被蒸发或溅射的原子或分子在基材表面重新凝结形成薄膜。

在沉积过程中,可以通过控制沉积速率、温度、气体流量等参数来优化薄膜的结构和性能。

三、离子镀的特点离子镀作为一种先进的表面处理技术,具有许多独特的优点。

其主要特点包括:1.沉积速率高:由于气体放电和离子化的过程中可以形成大量的离子,因此离子镀的沉积速率较高,可以大大缩短加工时间和降低生产成本。

2.附着力强:由于离子镀过程中基材表面被高能离子反复轰击和刻蚀,使其表面粗糙度增加,形成“锚定”效应,使得薄膜与基材的附着力更强。

离子镀原理

离子镀是一种常用的表面处理技术,通过在材料表面沉积一层薄膜来改善材料的性能。

离子镀的原理主要是利用离子轰击和沉积的过程,通过控制离子轰击的能量和角度,以及沉积材料的种类和厚度,来实现对材料表面性能的调控。

首先,离子镀的过程是通过将材料置于真空室中,利用离子束轰击材料表面,使其表面活性增强,然后在表面沉积一层薄膜。

在离子轰击的过程中,离子具有较高的能量,能够改变材料表面的晶体结构,提高表面的结合力和耐磨性。

同时,离子轰击还能清除表面的氧化物和杂质,使得沉积薄膜与基体结合更加牢固。

其次,离子镀的原理还涉及到沉积薄膜的过程。

在离子轰击后,通过引入沉积材料的离子或原子,使其在表面沉积形成薄膜。

沉积薄膜的种类和厚度可以根据具体的应用要求来选择,常见的有金属薄膜、氧化物薄膜、氮化物薄膜等。

这些薄膜可以提高材料的导电性、光学性能、耐腐蚀性等,从而满足不同领域的需求。

离子镀的原理虽然简单,但是在实际应用中需要考虑很多因素。

首先是离子轰击的能量和角度的控制,这直接影响到表面的改性效果。

其次是沉积薄膜的选择和厚度的控制,这取决于具体的应用需求。

最后是离子镀的工艺参数的优化,包括真空度、离子束的密度和能量分布等,这些都会影响到最终薄膜的质量和性能。

总的来说,离子镀是一种非常有效的表面处理技术,可以在不改变材料体积的情况下,改善材料的性能。

通过合理的控制离子轰击和沉积过程,可以实现对材料表面性能的调控,从而满足不同领域的需求。

随着材料科学和工程技术的发展,离子镀技术将会得到更广泛的应用,并不断推动材料性能的提升和创新。

离子镀方法嘿,咱今儿就来唠唠离子镀方法!离子镀啊,这可真是个神奇的玩意儿。

你想想看,就好像是给物体穿上了一层超级酷炫的“外衣”。

这层“外衣”可不一般,它能让物体变得更加耐用、更加漂亮。

离子镀就像是一个技艺高超的裁缝,精心地为各种材料量体裁衣。

它是怎么做到的呢?简单来说,就是利用离子的力量啦!离子就像是一群小小的精灵,在特定的环境下飞舞着,然后附着到物体表面。

这可不是随随便便就能完成的事儿哦,这里面的门道可多着呢!比如说,要控制好离子的能量和密度,就像厨师掌握火候一样重要。

能量太高了,可能会把物体给“烤坏”了;能量太低了呢,又达不到理想的效果。

这是不是跟炒菜很像呀?而且离子镀的种类也不少呢!有什么蒸发离子镀、溅射离子镀等等。

每种都有自己独特的魅力和用途。

蒸发离子镀就像是慢慢炖煮的汤,温和而细腻;溅射离子镀呢,则像是大火爆炒的菜,激烈而有力。

离子镀能让物体的表面性能得到极大的提升。

它可以让物体更加耐磨,就像给物体穿上了一双坚固的铁鞋,走在各种艰难的道路上都不怕。

它还能让物体更加耐腐蚀,就像是给物体涂上了一层厚厚的防晒霜,不怕风吹日晒雨淋。

再看看我们身边的很多东西,说不定就有离子镀的功劳呢!那些亮晶晶的首饰,它们的光芒也许就来自离子镀;那些高科技的电子产品,它们的耐用性也许就有离子镀的一份贡献。

离子镀的应用范围那可真是广泛得很呐!从小小的零件到大大的设备,从日常用品到高端科技,哪里都有它的身影。

这不就像是我们生活中的盐一样吗,虽然小小的,却无处不在,不可或缺。

离子镀的发展也是日新月异啊!科学家们不断地探索和创新,让离子镀的技术越来越先进,效果越来越好。

这不就是人类智慧的体现吗?我们总是在不断地追求更好、更完美。

所以说啊,离子镀方法可真是个了不起的东西。

它让我们的生活变得更加美好,让我们的世界变得更加精彩。

咱可得好好感谢那些研究离子镀的科学家们呀,是他们让这一切成为可能。

你说呢?难道不是吗?。

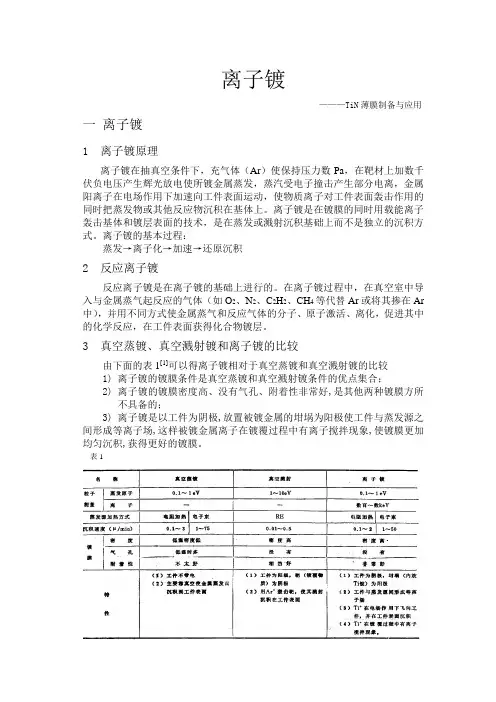

离子镀———TiN薄膜制备与应用一离子镀1 离子镀原理离子镀在抽真空条件下,充气体(Ar)使保持压力数Pa,在靶材上加数千伏负电压产生辉光放电使所镀金属蒸发,蒸汽受电子撞击产生部分电离,金属阳离子在电场作用下加速向工件表面运动,使物质离子对工件表面轰击作用的同时把蒸发物或其他反应物沉积在基体上。

离子镀是在镀膜的同时用载能离子轰击基体和镀层表面的技术,是在蒸发或溅射沉积基础上而不是独立的沉积方式。

离子镀的基本过程:蒸发→离子化→加速→还原沉积2 反应离子镀反应离子镀是在离子镀的基础上进行的。

在离子镀过程中,在真空室中导入与金属蒸气起反应的气体(如O2、N2、C2H2、CH4等代替Ar或将其掺在Ar 中),并用不同方式使金属蒸气和反应气体的分子、原子激活、离化,促进其中的化学反应,在工件表面获得化合物镀层。

3 真空蒸镀、真空溅射镀和离子镀的比较由下面的表1[1]可以得离子镀相对于真空蒸镀和真空溅射镀的比较1) 离子镀的镀膜条件是真空蒸镀和真空溅射镀条件的优点集合;2) 离子镀的镀膜密度高、没有气孔、附着性非常好,是其他两种镀膜方所不具备的;3) 离子镀是以工件为阴极,放置被镀金属的坩埚为阳极使工件与蒸发源之间形成等离子场,这样被镀金属离子在镀覆过程中有离子搅拌现象,使镀膜更加均匀沉积,获得更好的镀膜。

表14 离子镀是目前真空镀膜技术中最新、最先进的表面工程技术之一,它具有以下优点1) 入射粒子能量高,与基体的结合强度高,膜层致密,耐久性好,膜层硬度高(氮化钛膜显微硬度达HV2000以上),耐磨性好(用于刀具表面强化,寿命可提高3~10倍),耐蚀性好;2)与其他表面处理工艺结合使用效果更佳,如在A3钢基体上先镀制过渡层后再镀制氮钛膜,耐磨性和耐蚀性均大幅度提高;3)可镀基材广泛,可同时在不同金属材料的表面成膜,膜层的颜色均匀一致;4)成膜温度低(几乎可在常温下成薄膜),而膜层的热稳定性好(600℃时膜层不脱落,不起皮);5)用多弧离子镀膜工艺镀制的氮钛膜对光的吸收率达90%以上,隐蔽性好,镀膜过程无环境污染,因此应用十分广泛。

离子镀膜原理

离子镀膜是一种常见的表面处理技术,它通过在材料表面沉积一层薄膜来改善

材料的性能。

离子镀膜原理主要包括离子源、靶材、基底材料和真空室四个主要部分。

首先,离子源产生高能离子束,这些离子在真空条件下被加速并聚集成束。

离

子源通常采用的是离子轰击法或者放电法,通过电场或者磁场将气体离子化并加速,形成高速离子束。

其次,靶材是离子镀膜的原料,它可以是金属、合金、氧化物等不同材料。

靶

材被置于离子源的正对位置,当高能离子束轰击靶材时,靶材表面的原子、离子被激发、碰撞并释放出来,形成蒸气或者离子流。

然后,基底材料是需要进行镀膜的材料,它被放置在离子源和靶材之间的位置。

当蒸气或者离子流到达基底材料表面时,它们会在表面重新结晶并沉积,形成一层薄膜。

这一过程通常需要在真空条件下进行,以确保薄膜的成分和结构的稳定性。

最后,真空室是离子镀膜过程中的重要环境条件,它提供了稳定的真空环境以

保证离子束和蒸气的传输和沉积。

真空室内通常包括真空泵、真空计、气体控制系统等设备,以确保离子镀膜过程的稳定性和可控性。

总的来说,离子镀膜原理是通过离子源产生高能离子束,靶材释放蒸气或者离

子流,基底材料沉积薄膜,并在真空条件下进行的一种表面处理技术。

离子镀膜可以改善材料的硬度、耐磨性、耐腐蚀性等性能,广泛应用于电子、光学、机械等领域。

通过对离子镀膜原理的了解,我们可以更好地理解离子镀膜技术的工作原理和

应用范围,为相关领域的研究和应用提供有力支持。

同时,离子镀膜技术也在不断发展和完善中,相信在未来会有更广泛的应用前景和更深入的研究价值。

脉冲偏压电弧离子镀

脉冲偏压电弧离子镀是一种先进的表面处理技术,通过利用高能离子束对材料表面进行镀覆,可以显著改善材料的性能和功能。

这种技术广泛应用于航空航天、汽车制造、电子设备等领域。

脉冲偏压电弧离子镀的原理是利用离子束的高能量和高速度,将金属材料的离子镀覆在目标材料的表面上。

这种离子束具有较高的穿透力和沉积速度,可以在表面形成坚固、致密的镀层。

与传统镀层技术相比,脉冲偏压电弧离子镀具有以下几个显著的优势。

脉冲偏压电弧离子镀可以实现高质量的镀层。

离子束的高能量和高速度使得镀层在表面形成紧密的结构,具有良好的附着力和耐腐蚀性。

这种镀层不仅可以提高材料的表面硬度和磨损性能,还可以增强材料的耐热性和耐腐蚀性,延长材料的使用寿命。

脉冲偏压电弧离子镀具有良好的选择性。

离子束可以准确地定位在目标材料的表面上,避免了传统镀层技术中常见的镀层不均匀和浪费材料的问题。

这种选择性镀覆不仅可以节约原材料的使用,还可以提高镀层的质量和稳定性。

脉冲偏压电弧离子镀还可以实现多层镀覆。

通过调整离子束的能量和时间,可以在目标材料的表面形成多层结构,从而进一步提高材料的性能和功能。

这种多层镀覆不仅可以改善材料的表面光洁度和平整度,还可以增加材料的导热性和电导率,满足不同领域对材料

的特殊要求。

脉冲偏压电弧离子镀是一种先进的表面处理技术,可以显著改善材料的性能和功能。

这种技术具有高质量的镀层、良好的选择性和多层镀覆等优势,广泛应用于航空航天、汽车制造、电子设备等领域。

脉冲偏压电弧离子镀的发展将进一步推动材料科学和工程技术的进步,为人类社会的发展做出重要贡献。

电弧离子镀nicralysi涂层抗高温氧化行为高温氧化的抗性已经成为各种金属材料用于特殊高温行业的重要指标。

传统的防腐涂层效果不佳,因此,能够有效抵御氧化腐蚀的表面涂层是金属构件在高温环境中耐久可靠的重要技术手段。

电弧离子束镀nicralysi技术(IBS)是一种新型表面涂层技术,具有优异的抗腐蚀表面性能,可在高温下达到良好的抗氧化效果。

电弧离子束镀nicralysi技术是一种利用电弧离子束技术对金属材料表面形成密封保护膜的表面涂层技术。

而且,由于表面粗糙度较小,能够有效降低表面粘度,提高涂层紧固性。

使用该技术可以在金属表面形成一层致密的抗氧化膜,可以抵御各种高温氧化腐蚀。

此外,这种涂层还具有良好的耐磨性和热稳定性。

电弧离子束镀nicralysi技术在高温抗氧化性能方面具有显著优势。

实验表明,在800℃-1100℃条件下,nicralysi涂层的耐氧化性能优于传统热镀锌和热浸锌涂层,且自重面系数较低,可以更好地抵御高温氧化环境,形成一层致密、柔韧的氧化膜,从而减少钢铁件的磨损,降低维修成本。

此外,由于nicralysi抗高温氧化涂层具有良好的抗腐蚀性能和热稳定性,因此也可以用于船舶、设备、石油装备、炼钢、建筑和汽车行业等多种领域,在抗腐蚀和耐用方面取得了良好的效果。

综上所述,电弧离子束镀nicralysi技术可以在高温环境中提供优异的抗氧化性能,为金属的抗腐蚀和耐用性提供了有力的支持。

Nicralysi技术的发展和推广有助于改善金属表面涂层的性能,为高

温环境下的防腐和耐用带来更多的便利。

镀铝工艺技术工艺镀铝工艺技术工艺是一种将铝层镀在其他金属表面的工艺,以提高金属表面的耐腐蚀性、导电性和装饰性。

镀铝工艺主要包括表面处理、镀铝液配制、镀铝操作和后处理等几个环节。

首先是表面处理。

金属表面必须经过去油、去污、脱氧等处理,以确保表面的干净和光亮,同时也能提高镀层与基材的附着力。

常用的表面处理方法有机械处理、化学处理和电化学处理等。

机械处理主要通过刷洗、喷砂等机械手段去除表面的污垢;化学处理则是利用化学溶液来去除表面的氧化物、腐蚀物等;电化学处理则是通过电流将金属表面上的杂质析出。

其次是镀铝液配制。

镀铝液是制备镀铝镀液的重要组成部分,其成分包括主盐、络合剂、缓蚀剂、添加剂等。

主要的主盐有氯化铝、硫酸铝等,络合剂主要是有机酸类物质,如乙酸、草酸等,通过络合剂能够提高镀液中铝的稳定性,减少杂质的存在;缓蚀剂则是通过添加有机物质或无机物质,来减少电流从镀液中流失。

然后是镀铝操作。

镀铝操作根据所采用的镀铝方法的不同,可以分为电解镀铝和热浸镀铝两种。

其中,电解镀铝是将金属基材置于镀铝槽中,通过外加直流电流,使镀铝液中的铝离子在电流的作用下还原到金属基材上,形成一个均匀、致密的镀层;热浸镀铝则是将金属基材在980℃左右的液态铝中浸泡一定时间,使其与金属表面发生反应产生化合物,最终形成一层铝合金镀层。

最后是后处理。

镀铝工艺完成后,需进行一些后处理工序来提高镀层的性能和外观。

最常见的后处理方法是清洗和封闭处理。

清洗工艺主要是通过酸洗、碱洗等方式去除金属表面的残留镀液和杂质,以提高镀层的纯净度;封闭处理则是通过电化学或热处理的方式使镀层获取一定的密封和抗腐蚀性能,以延长镀铝层的使用寿命。

总之,镀铝工艺技术工艺是一项重要的金属表面处理工艺,能够提高金属表面的耐腐蚀性、导电性和装饰性。

良好的镀铝工艺技术工艺能够保证镀铝层与基材的附着力,提高镀铝层的均匀性和致密性,同时也能够提高镀铝层的质量和稳定性。

离子镀铝与离子液体电镀铝涂层性能对比研究詹中伟;孙志华;汤智慧;张骐【摘要】目的对比研究离子镀铝和离子液体电镀铝两种涂层的性能.方法针对高强度钢表面环保表面处理的需求,对比研究300M钢表面离子镀铝和离子液体电镀铝两种涂层,采用扫描电子显微镜(SEM)、能谱(EDS)等对两种涂层的表面、断面微观形貌和成分进行表征;采用原子力显微镜(AFM)对两种涂层表面三维形貌和粗糙度进行观察和测量;采用电偶腐蚀测试两种涂层与铝合金的电偶腐蚀性能;采用缺口试样拉伸方法检测两种涂层对300M钢基体氢脆性能的影响;采用5%NaCl人工海水周浸试验的方法检测两种涂层的耐蚀性能,与电镀镉钛镀层进行对比,采用电化学方法对涂层试验前后的阻抗谱特性进行检测分析.结果两种涂层表面形貌存在较大差异,离子镀铝经过致密化处理后,表面为均匀的圆饼状形貌,致密度很高,粗糙度约为0.88μm,而离子液体电镀铝涂层表面则为圆顶状的凸起物组成,没有明显的孔洞缺陷,粗糙度约为0.71μm;电偶腐蚀测试显示,两种涂层都能够与铝合金相容连接;缺口试样的拉伸试验结果显示,两种涂层的对基体的氢脆性能没有影响;腐蚀试验结果显示,两种涂层对于300M钢基体都具有良好的保护效果,与传统的电镀镉钛相当,具备了未来替代镉类镀层的潜质.结论两种涂层均匀致密,没有明显的气孔、裂纹等缺陷,电偶腐蚀性能优异,对300M钢基体都不会产生氢脆隐患,耐蚀性能优异.%Objective To have comparative study on performances of IVD and ILE aluminum coatings.Methods In allusion to the requirement of environmental treatment on high-strength steel surface, two aluminum coatings were formulated on 300M steel and studied. The morphology of surface and cross section of the two coatings were characterized by scanning electron mi-croscope (SEM) and energy dispersive spectrometer(EDS). Atomic force microscope (AFM) was applied to observe the mor-phology and measure the roughness of the coatings. The contact corrosion was tested between the two aluminum coatings and aluminum alloy. Influences of two coatings on the hydrogen brittleness was evaluated by tensile test of notched bar. The corro-sion resistance of the two coatings was tested by neutral salt spray and alternative immersion in artificial seawater. It was also compared with the cadmium plating coating. Electrochemical method was conducted to evaluate the changes of impedance spectroscopy property during the corrosion test.Results Surface topographys of the two coatings were much different. After densifying treatment, the IVD Al coating exhibited uniform round concave pits withroughness of 0.88 μm, which is attributed to shot preening process. The Alep Al coating has a typical morphology of electroplating composing of convex parts, with rough-ness of 0.71μm. The two aluminum coatings came into contact with aluminum alloy without little galvanic corrosion risk. The notched bars did not break after a 200 h tensile test, suggesting no hydrogen brittleness was introduced into the substrate. The two aluminum coatings exhibited excellent corrosion resistance. The main indexes including hydrogen brittleness and corrosion resistance were equal to that of cadmium plating.ConclusionThese two coatings are uniform and tight, and are free from ob-vious defects such as porosity and crack. They have galvanic corrosion performance, and won't produce hydrogen embrittlement of 300M steel matrix. Their corrosion resistance is excellent.【期刊名称】《装备环境工程》【年(卷),期】2017(014)005【总页数】8页(P74-81)【关键词】离子镀铝;离子液体电镀铝;耐蚀性;氢脆性;抗电偶腐蚀【作者】詹中伟;孙志华;汤智慧;张骐【作者单位】北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095;北京航空材料研究院航空材料先进腐蚀与防护航空科技重点实验室,北京 100095【正文语种】中文【中图分类】TJ07;TG178航空工业中,镉类镀层是钢制零件表面的重要防护技术[1—2],具有优良的耐蚀性,尤其是在海洋大气环境中。

表面镀层的绿色技术——真空离子镀摘要真空离子镀是指基体在真空环境中获得镀层的表面处理技术,由于主要生产工序不涉及水,故能避开电镀企业末端处理电镀废水的难题,实现绿色生产。

关键词表面处理电镀废水真空离子镀表面处理行业是我国国民经济中的基础工艺性行业,主要是在金属和非电导体(塑料、陶瓷、玻璃、木材、纸、尼龙等)的表面上,采用某种加工方法,使之获得一层金属膜,也叫金属镀层。

金属镀层的主要用途有以下几方面:提高金属制品或零件的抗腐蚀能力,例如钢铁制品或零件表面的镀锌、镀镉等;提高金属制品防护—装饰性能,例如表壳、表链镀氮化钛和金;提高制品的耐磨性能,例如发动机汽缸、活塞环和冲压模具内腔等镀硬铬;提高制品的减摩性能,例如轴瓦、轴套等镀铅锡合金;增强零件的导电性能,例如铜及其合金零件镀银、镀金等;增强零件的导磁性能,例如镀镍—钴、镍—铁等,以及其他用途。

基件表面处理根据其是否在水溶液中进行[1],分为2类:一类就是传统电镀(下称电镀),因为通常在水溶液中进行也称水电镀,故也叫湿法镀;另一类是物理方法,如在真空中进行的真空镀,由于主要工序不涉及水,故又称干法镀。

目前,传统电镀应用较广,真空镀还不普及,但真空镀由于其工艺过程不产生电镀废水,能实现清洁生产,显现出较优越的前景。

1 电镀废水制约着电镀业的可持续发展电镀生产过程中会产生电镀废水[2],产生途径包括:工艺废水、废电镀液、废工艺溶液、退镀液、排风洗涤液、电镀车间的“跑、冒、滴、漏”等。

其主要是来自清洗工序中的排放水,一般清洗废水都含有工件带入的电镀液,据统计我国的电镀厂、点约有一万家,每年排放的40亿立方米废水中约有50%未达到国家排放标准。

排出的重金属废水约4亿立方米,此外,还有5万吨废渣,3000万立方米酸雾。

在国家《污染综合排放标准》严格控制的第一类污染物(共13种)中,电镀废水中就占6种,分别是Cr6+、Pb2+、Cr3+、Ag+、Ni2+、Cd2+,其他还有Cu2+、Zn2+、CN-、Fe2+等污染物。

离子镀铝技术离子镀铝是通过物理气相沉积方法的方法在产品表面镀覆一层厚度均匀、结合力好的纯铝涂层。

离子镀铝是一门新技术,它具有工艺温度低、镀层组织致密附着性、绕镀性良好、无公害等优点。

目前主要有磁控溅射、多弧和电阻加热蒸发这三类设备。

美国等国开展了离子镀铝研究工作较早,已取得较好成果,并应用于生产上。

我国在80年代前后开展了离子镀的研究工作,并相继开始了离子镀铝的研究,但由于缺少环保意识,未获得大规模推广。

1、离子镀铝工艺流程(1)入炉前的工件清洗:金属清洗剂浸泡—金属清洗剂超声波清洗—去离子水冲洗—脱水—烘干。

通过清洗,使工件表面达到去油、去污、脱水的状态;(2)装炉后的离子溅射清洗:工件装卡入炉,抽真空、待真空度抽到8x 10-3Pa时,加热烘烤工件,同时通入氩气到2.6~6.67Pa之后,施加800~1000V的负偏压,对工件进行离子清洗,离子轰击15~20min,以保证铝涂层与工件有良好的结合力;(3)离子沉积镀铝:起铝靶、调正氩分压、调整所需的靶功率。

等铝靶工作正常后,打开挡板,镀制铝涂层;(4)镀覆后处理:镀制结束,工件随炉冷却到150℃后,出炉,进行化学氧化处理(在7.5~15g/l阿洛丁1200S溶液中氧化30~60s)。

2、离子镀铝涂层的特点离子镀铝是为了取代电镀镉涂层而发展起来的。

由于电镀镉的一些问题,现在欧美国家已禁止使用电镀镉涂层,这些问题主要有:普通的电镀镉工艺不但造成环境污染,而且要引起高强钢和钛合金氢脆;电镀镉涂层的耐蚀性能低于离子镀铝层;电镀镉涂层的使用温度低于232℃,而离子镀铝层可用于500℃。

离子镀铝有下列优点:(1)离子镀铝层的组织结构可以通过工艺参数控制,从而得到晶粒细小、厚度均匀、结台力优异的涂层;(2)采用离子镀铝工艺不会造成环境污染,也不损害基体的机械性能,甚至能明显提高某些基体材料的疲劳性能;(3)离子镀铝涂层比电镀镉和锌涂层具有更好的保护性能和更高的使用温度;(4)铝涂层除了保护作用之外,还具有其它许多优异的性能,例如优异的导电性和漂亮的外观等。

离子气相沉积镀铝技术研究丁艳红【摘要】采用电弧离子镀设备在30CrMnSiA钢基体上进行离子气相沉积镀铝实验,研究了离子气相沉积镀铝的前处理、镀层沉积及后处理的工艺参数,并测试了铝镀层的各项性能.实验结果表明,镀铝前不同轰击处理参数对离子气相沉积铝镀层结合力影响不大,但采用清洗轰击可改善镀层外观质量,铝镀层结合力和耐腐蚀性能良好,大大高于锌镀层;镀层与7B04铝合金不发生接触腐蚀;离子气相沉积镀铝工艺对30CrMnSiA钢力学性能影响,不会引起氢脆;喷丸+铬酸盐处理后可以增强铝镀层的耐腐蚀性能.离子气相沉积镀铝层可以对30CrMnSiA钢基体起到很好的防护作用.【期刊名称】《电镀与精饰》【年(卷),期】2016(038)012【总页数】6页(P6-11)【关键词】离子气相沉积;接触腐蚀;纯铝镀层;环保【作者】丁艳红【作者单位】中航工业沈阳飞机工业(集团)有限公司技装中心,辽宁沈阳110850【正文语种】中文【中图分类】TG174.444离子气相沉积镀膜是物理气相沉积(PVD)技术的一种,是在真空蒸镀的基础上发展起来的新技术。

其原理是在一定的真空状态下,利用蒸发-辉光放电使蒸发的金属原子电离,在电场的作用下,轰击并沉积于工件上[1]。

离子气相沉积在镀膜的过程中,工件带负偏压,高能离子始轰击工件,膜层的结合力强、在较低温度下能够获得较好的涂层。

离子气相沉积镀铝在20世纪70年代被麦道公司用于飞机紧固件的防护,是一种先进、应用前景广阔的新工艺,可作为高强度钢代镉工艺。

其突出的优点是能获得结合力良好的均匀纯铝镀层,特性几乎与纯铝相同,无毒,环保[2]。

因此离子气相沉积镀铝适合于与铝合金接触的钢件的防护。

对于钢为阳极性镀层,特别适用于高强度钢的低氢脆防护。

离子气相沉积镀铝在国外已有较多应用,如离子气相沉积镀铝技术已广泛用于F/A-18起落架、波音767吊架等零件的表面防护,并有相关标准。

如MIL-DTL-83488D“高纯铝涂层细节规定”[3]和AMS 2427“离子镀铝涂层”[4]规定了离子气相沉积镀铝层的性能指标要求,在MIL-STD-1568A中有明确规定,钢铁零件的镀镉工艺可以由离子气相沉积镀铝工艺代替。

离子镀铝技术介绍-标准化文件发布号:(9456-EUATWK-MWUB-WUNN-INNUL-DDQTY-KII

离子镀铝技术

离子镀铝是通过物理气相沉积方法的方法在产品表面镀覆一层厚度均匀、结合力好的纯铝涂层。

离子镀铝是一门新技术,它具有工艺温度低、镀层组织致密附着性、绕镀性良好、无公害等优点。

目前主要有磁控溅射、多弧和电阻加热蒸发这三类设备。

美国等国开展了离子镀铝研究工作较早,已取得较好成果,并应用于生产上。

我国在80年代前后开展了离子镀的研究工作,并相继开始了离子镀铝的研究,但由于缺少环保意识,未获得大规模推广。

1、离子镀铝工艺流程

(1)入炉前的工件清洗:金属清洗剂浸泡—金属清洗剂超声波清洗—去离子水冲洗—脱水—烘干。

通过清洗,使工件表面达到去油、去污、脱水的状态;

(2)装炉后的离子溅射清洗:工件装卡入炉,抽真空、待真空度抽到8x 10-3Pa时,加热烘烤工件,同时通入氩气到2.6~6.67Pa之后,施加800~1000V的负偏压,对工件进行离子清洗,离子轰击15~20min,以保证铝涂层与工件有良好的结合力;

(3)离子沉积镀铝:起铝靶、调正氩分压、调整所需的靶功率。

等铝靶工作正常后,打开挡板,镀制铝涂层;

(4)镀覆后处理:镀制结束,工件随炉冷却到150℃后,出炉,进行化学氧化处理(在7.5~15g/l阿洛丁1200S溶液中氧化30~60s)。

2、离子镀铝涂层的特点

离子镀铝是为了取代电镀镉涂层而发展起来的。

由于电镀镉的一些问题,现在欧美国家已禁止使用电镀镉涂层,这些问题主要有:普通的电镀镉工艺不但造成环境污染,而且要引起高强钢和钛合金氢脆;电镀镉涂层的耐蚀性能低于离子镀铝层;电镀镉涂层的使用温度低于232℃,而离子镀铝层可用于500℃。

离子镀铝有下列优点:

(1)离子镀铝层的组织结构可以通过工艺参数控制,从而得到晶粒细小、厚度均匀、结台力优异的涂层;

(2)采用离子镀铝工艺不会造成环境污染,也不损害基体的机械性能,甚至能明显提高某些基体材料的疲劳性能;

(3)离子镀铝涂层比电镀镉和锌涂层具有更好的保护性能和更高的使用温度;

(4)铝涂层除了保护作用之外,还具有其它许多优异的性能,例如优异的导电性和漂亮的外观等。

3、离子镀铝涂层的效果

美国军标列出了三级二类铝涂层厚度和耐蚀性能的Mil-C-83488B标准:

其中一级铝涂层的厚度不小于25μm,用于腐蚀条件比较苛刻的环境,例如高温和接触外界的环境;二级涂层厚度不小于12.5μm,用于中等程度的腐蚀环境,例如不和外界接触的环境;三级铝涂层厚度大于7.5μm,用于工件尺寸要求严格的工件,例如带有螺纹的紧固件。

一类铝涂层是指加涂后不经进一步表面处理的涂层。

二类铝涂层是指加涂后,涂层表面要经玻璃球喷射后再进行铬酸盐钝化处理的铝涂层。

钝化处理可以进一步提高涂层的耐蚀性能。

离子镀铝沉积设备镀覆前后处理设备。