热工设备玻璃部分-第四章浮法玻璃成型原理分析

- 格式:ppt

- 大小:1.87 MB

- 文档页数:34

浮法玻璃生产技术与设备浮法玻璃是一种常见的平板玻璃制造技术,广泛应用于建筑、汽车和电子等领域。

本文将介绍浮法玻璃的生产技术和相关设备。

一、浮法玻璃生产技术概述浮法玻璃生产技术是一种通过将玻璃原料熔化后,将其均匀地浮在锡液上,然后逐渐冷却和固化而制成的平板玻璃。

这种技术具有高效、高质量和低成本的特点,因此成为了主流的玻璃生产方法。

二、浮法玻璃生产工艺1. 玻璃原料准备:将石英砂、碳酸钠、石灰石等原料按一定比例混合,并进行破碎、洗净等处理,制成玻璃熔料。

2. 玻璃熔化:将玻璃熔料加热至高温,使其熔化成液态。

3. 浮法成型:将熔化的玻璃液均匀地倒在一槽锡液上,由于玻璃密度较大,所以能够在锡液上浮起来,并形成一块平整的玻璃带。

4. 玻璃冷却:玻璃带在浮在锡液上的同时,逐渐冷却,使其固化成平板玻璃。

5. 玻璃切割:将固化的玻璃带切割成所需尺寸的平板玻璃。

6. 玻璃淬火:对切割好的平板玻璃进行淬火处理,增强其强度和耐热性。

三、浮法玻璃生产设备1. 玻璃熔化炉:用于将玻璃原料加热至高温,使其熔化成液态。

2. 浮法槽:用于将熔化的玻璃液均匀地倒在锡液上,形成玻璃带。

3. 冷却系统:用于控制玻璃带的冷却速度,使其逐渐固化成平板玻璃。

4. 切割机:用于将固化的玻璃带切割成所需尺寸的平板玻璃。

5. 淬火炉:用于对切割好的平板玻璃进行淬火处理,增强其强度和耐热性。

四、浮法玻璃生产的优势和应用浮法玻璃生产技术具有以下优势:1. 高效:浮法玻璃生产线能够连续生产大量玻璃,提高生产效率。

2. 高质量:浮法玻璃具有平整度高、光洁度好等优点,适用于各种高要求的应用领域。

3. 低成本:相比传统的玻璃生产方法,浮法玻璃生产技术成本更低,能够降低产品价格。

4. 环保:浮法玻璃生产过程中的废气、废水等可以进行处理和回收利用,减少对环境的污染。

浮法玻璃广泛应用于建筑行业,如建筑外墙、窗户、玻璃幕墙等;汽车行业,如汽车前挡风玻璃、车窗等;电子行业,如显示器、太阳能电池板等。

浮法玻璃成型技术1、浮法玻璃成型的定义浮法玻璃成型工艺过程为熔化、澄清、冷却的优质玻璃液在调节闸板的控制下经流道平稳连续地流入锡槽,在锡槽中漂浮在熔融锡液表面,在自身重力的作用下摊平、在表面张力作用下抛光、在主传动拉引力作用下向前漂浮,通过挡边轮控制玻璃带的中心偏移,在拉边机的作用下实现玻璃带的展薄或积厚并冷却、固型等过程,成为优于磨光玻璃的高质量的平板玻璃。

玻璃液在前进的过程中经历了在锡液面上的摊开、达到平衡厚度、自然抛光以及拉薄或积厚四个过程。

浮法玻璃的成型设备因为是盛满熔融锡液的槽形容器而被称作锡槽,它是浮法玻璃成型工艺的核心,被看作为浮法玻璃生产过程的三大热工设备之一。

2、浮法玻璃成型工艺过程池窑中熔化好的玻璃液,在1100℃左右的温度下,沿流道流入锡槽,由于玻璃的密度只有锡液密度的1/ 3 左右,因而漂浮在锡液面上,完成玻璃的平整化过程,然后逐渐降温,在外力的作用下冷却成板。

玻璃带冷却到600~620℃时,被过渡辊台抬起,在输送辊道牵引力作用下,离开锡槽,进入退火窑,消除应力,再经质量检测,纵横切割,装箱入库。

为了防止锡液在高温下的氧化,通常通入弱还原性的保护气体,以提高玻璃质量。

玻璃带成型时的作用力有两种,即表面张力和自身重力,前者阻止玻璃液无限摊开,对玻璃表面的光洁度影响极大;后者则促使玻璃液摊开。

当表面张力与自身重力平衡时,漂浮在锡液面上的玻璃带就获得自然厚度。

3、浮法玻璃成型工艺因素对浮法玻璃成型起决定作用的因素有玻璃的粘度、表面张力和自身的重力。

在这3 个因素中,粘度主要起定型的作用,表面张力主要起抛光的作用,重力则主要起摊平作用。

但是三者对摊平、抛光和展薄都有一定作用,这三者结合才能很好的进行浮法玻璃的生产。

玻璃液刚流入锡槽时,处于自身重力和液-液-气三相系统表面张力的作用下。

随着玻璃液的不断流入,在自身重力影响下,玻璃液沿锡液表面摊开,并在锡液面上形成了玻璃液的流体静压,作为玻璃带成型的源流。

正文浮法玻璃的特征缺陷产生原因与消除方法-1(2007-04-23 14:27:17) 分类:专业技术一. 概述1952年至1959年间英国皮尔金顿兄弟有限公司创造了浮法玻璃生产工艺,可以看作是平板玻璃制造中的一次革命。

开始时还只打算用它来代替当时流行的成本很高的镜面玻璃制造方法。

不久就发现,它完全可以代替全部或绝大部分各种常用的平板玻璃制造方法。

浮法是一种新型的工业制造方法,它本身已具有全自动化生产的可能条件。

我国也于1970年独自研制成功了“洛阳浮法玻璃工艺技术”。

伴随着我国经济腾飞,浮法玻璃也得到迅猛发展,截止到2005年底,我国已建成140多条浮法玻璃生产线。

浮法的原理是:冷却到1100℃的玻璃液,从玻璃熔窑冷却部经流液道进入锡槽。

锡槽用电加热保持所要求的温度。

为了防止锡的表面层氧化,在锡槽空间充满氮气加一定比例氢气的保护气体。

液态玻璃在自身重量的作用下在锡液的表面铺开。

在表面张力的作用下玻璃层的平衡厚度保持在6~7㎜左右。

当要求玻璃带的厚度小于6㎜时,可在玻璃带的两边用拉边机机头将玻璃拉伸。

要求厚度大于7㎜时拉边机头则设置成负角度,将玻璃向中部推,从而堆厚。

玻璃带离开锡槽后则由过渡辊台提升辊引入退火窑。

当生产厚度小于平衡厚度的玻璃时,玻璃带要受拉伸的作用。

与传统的引上法类似,玻璃中存在的化学不均匀或热学不均匀都会显示出特别明显的光学畸变。

玻璃板上的厚度差别,表面不平整或玻璃中存在的不均匀物,都会在透视光或反射光中出现光学的不正常现象。

浮法玻璃的像畸变可分为平行于拉制方向、横向或斜向等类。

属于第一类的有不连续线上的变形。

它是在拉制方向的线上断断续续出现的形变。

有时也在连续的线上出现或只有一段变形(脊形歪痕,英文ridgedistortion),但出现在玻璃带行进的方向上。

横向形变是在横跨玻璃带的线上出现变形区。

斜向畸变(鲱鱼骨型扭曲变形,英文herringbonedistortion)一般出现在玻璃带的两侧而向倾斜的方向发展。

浮法玻璃工作原理

工作原理

就是两种液体比重不同,一个浮在上面,比重大的在下面

浮法玻璃成型在锡槽,即熔化好的玻璃液由溢流道、流槽连续不断地流人锡槽,在锡液面上摊开并在传动辊子的牵引下向前漂移,在一定的温度制度下,依靠表面张力和重力,完成摊平、展薄。

冷却后,玻璃由过渡辊台托起,离开锡槽进入退火窑,最后经过横切、检验、装箱。

特殊的工艺,生产出的浮法玻璃具有质量好、品种多、产量高、作业周期长的特点。

浮法玻璃大致可分为以下两种:

无色透明浮法玻璃:透明浮法玻璃是熔化均匀的玻璃液经过流道进入锡槽,因自身重力和表面张力玻璃液在熔融锡液表面自然摊平成为玻璃带,通过外力拉引和温度调整制成。

特性:

表面平滑无波纹,透视性佳。

规格可做弹性配合,减少切片损失。

可提供制造各种加工层次之素材。

用途:

建筑用

镜板

家具、装饰用

光学仪器用车辆用。

浮法玻璃的成型工艺原理一.成型工艺原理熔融的玻璃液由熔窑末端经流道和流槽进入锡槽。

此时的玻璃液温度约为1050℃,玻璃液在重力和表面张力的作用下,逐渐摊开展平,经过适当的时间,便形成表面平整光洁的玻璃带。

玻璃带在无外力作用的情况下,对钠钙硅浮法玻璃而言,其成型厚度约为7mm,即称为玻璃的平衡厚度。

玻璃带在有外力作用的情况下,则可根据施加于玻璃带上力的方向及其大小不同,生产出各种需要厚度的玻璃。

成型后的玻璃带温度在750℃以上,还处于塑性状态,经过在锡槽内进一步的冷却,使玻璃带板面温度降至600℃左右,此时便可以离开锡槽,经过渡辊台进入退火窑进行退火。

二.厚玻璃、薄玻璃的生产原理及措施浮法玻璃在成型过程中,在有外力作用的情况下,可以生产出各种厚度的玻璃板。

在正常生产时,通常作用于玻璃带上的力为纵向拉力和横向力。

纵向拉力是由退火窑辊道提供的,该力起到把玻璃带拉薄和拉出锡槽的作用。

在生产小于平衡厚度的玻璃板即薄玻璃时,是在锡槽适当位置设置若干对拉边机,对玻璃带施加横向拉力,以保证玻璃带的厚度和宽度都满足要求。

生产玻璃的厚度不同,设置的拉边机对数不同。

一般情况下,生产的玻璃板越薄,设置的拉边机就越多。

拉边机摆角以正角度配置,即向锡槽出口端倾斜一定角度,使玻璃带边部产生向外拉的力,阻止玻璃带收缩,从而到达拉薄的目的。

在生产大于平衡厚度的玻璃板即厚玻璃时,也是在锡槽适当位置设置若干对拉边机,对玻璃带施加横向推力,以保证玻璃带的厚度和宽度都满足要求。

一般情况下,生产的玻璃板越厚,设置的拉边机就越多。

拉边机摆角以负角度配置,即向锡槽进口端倾斜一定角度,使玻璃带边部产生向里推挡的力,阻止玻璃液因重力向两边摊开,从而到达增厚的目的。

浮法玻璃原理浮法玻璃是一种常见的平板玻璃制造工艺,其原理是通过将玻璃原料在高温下熔化,然后在液体锡表面上浮动,逐渐冷却固化而成。

这种制造工艺可以生产出平整、透明、无气泡的玻璃,被广泛应用于建筑、家具、汽车等领域。

本文将深入探讨浮法玻璃的原理及其制造过程。

首先,浮法玻璃的制造原理是基于玻璃的熔化和冷却过程。

在制造过程中,将玻璃原料混合后置入窑炉中进行高温熔化,使其成为粘稠的玻璃液体。

然后,将玻璃液体倾倒在液态锡表面上,由于液态锡的密度比玻璃液体大,玻璃液体在液态锡表面上会迅速展开并形成平整的玻璃带。

在液态锡表面上,玻璃带逐渐冷却固化,形成连续的平板玻璃。

其次,浮法玻璃制造工艺的关键在于控制玻璃液体的厚度和温度。

在浮法成形过程中,通过控制玻璃液体的流动速度和液态锡的温度,使玻璃带的厚度得以控制,从而获得不同厚度的玻璃产品。

同时,通过控制玻璃液体的温度,可以影响玻璃带的冷却速度,进而影响玻璃的质量和性能。

此外,浮法玻璃的制造过程中需要考虑玻璃表面的光洁度和平整度。

在玻璃带冷却固化后,需要经过精密的加工和抛光,以确保玻璃表面的平整度和光洁度达到要求。

这一过程对于玻璃产品的质量至关重要,直接影响到玻璃的透明度和外观质量。

总的来说,浮法玻璃制造工艺是一种高效、精密的玻璃生产工艺,其原理基于玻璃的熔化和冷却过程。

通过精确控制玻璃液体的厚度、温度和冷却速度,可以生产出高质量、平整的玻璃产品。

浮法玻璃在建筑、家具、汽车等领域有着广泛的应用,成为现代生活中不可或缺的材料之一。

综上所述,浮法玻璃制造工艺的原理清晰明了,其制造过程精密而复杂。

通过对玻璃液体和液态锡的控制,以及对玻璃表面的加工和抛光,可以获得高质量的平板玻璃产品。

浮法玻璃的广泛应用离不开这一高效而精密的制造工艺,为现代建筑和工业领域提供了重要的材料支持。

浮法玻璃成型工艺讲解第一部分浮法玻璃成型工艺浮法玻璃成型工艺流程:经熔化、澄清并冷却至1100C 左右的玻璃液,经流道(包括安全闸板和流量调节闸板)和流槽流进锡槽内的熔融锡液面上,在自身重力及表面张力的作用下,玻璃液开始进行摊开、抛光、均匀降温,在拉边机的作用下,进行拉薄或积厚形成一定厚度的玻璃带,在水包的强制冷却和槽体自热的降温的双重作用下,成型后的玻璃带降温到600C 左右,通过过渡辊台,出锡槽进入退火窑。

一、锡槽的工艺分区1. 抛光区锡槽抛光区的功能是使从流槽流入锡槽的玻璃液在这里摊平抛光。

所谓抛光就是玻璃液在其重力和表面张力的作用下达到平衡,使玻璃表面光滑平整。

此区必须要有足够高的温度,而且横向温度必须均匀,以使玻璃的粘度小而均匀,才能使玻璃得以充分摊平。

玻璃液在此区的粘度102.7---10 3.2 Pa - s 。

玻璃液在此区的温度1000--1065 C 。

玻璃液在此区的冷却速度不得大于60E /min 。

玻璃液在此区的停留时间不得小于 72秒。

玻璃带的流动和边部液流玻璃液经唇砖流落在锡液面上,分为两部分流动,大部分玻璃液向下游流去,形成玻璃带的主体部分,很少一部分玻璃液反向流动,与背衬砖接触,然后缓慢的分成左右两股玻璃液流沿背衬砖和八字砖形成玻璃的左边部和右边部,这样与耐火材料接触的玻璃液形成的玻璃带边部质量较差,都将在冷端掰边作业中除去。

2. 预冷区玻璃液在此区的粘度玻璃液在此区的温度 3. 成型区玻璃液在此区的粘度玻璃液在此区的温度 4. 冷却区冷却区长度包括收缩段在内的后面窄段的全部长度。

玻璃液在此区由于快速冷却,粘度急剧增大而不再收缩。

玻璃液在此区的粘度范围105.75-107 Pa ? s 。

玻璃液在此区的温度 780-590E 。

二、锡槽的成型机理1. 玻璃的粘度粘度是液体的一种内摩擦系数?当某层液体以速度u 运动时,邻近液层也将一起运动 , 不过速度要小些 , 并且距离愈远 , 速度愈小 . 这种流动称为粘滞流动。

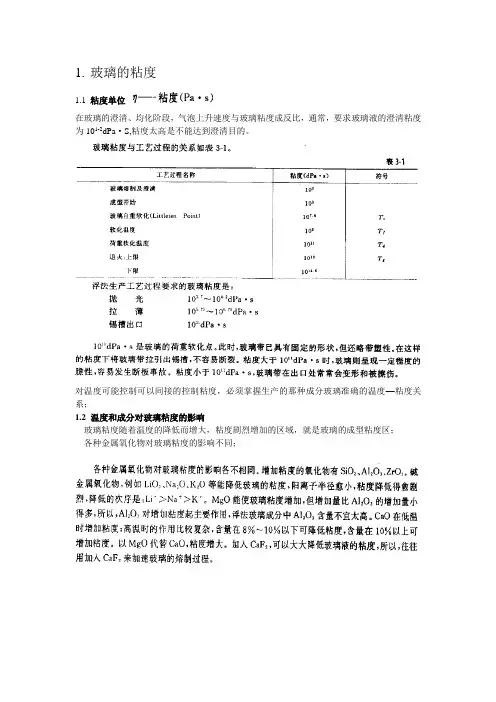

1.玻璃的粘度1.1 粘度单位在玻璃的澄清、均化阶段,气泡上升速度与玻璃粘度成反比,通常,要求玻璃液的澄清粘度为101-2dPa·S,粘度太高是不能达到澄清目的。

对温度可能控制可以间接的控制粘度,必须掌握生产的那种成分玻璃准确的温度—粘度关系;温度和成分对玻璃粘度的影响玻璃粘度随着温度的降低而增大,粘度剧烈增加的区域,就是玻璃的成型粘度区;各种金属氧化物对玻璃粘度的影响不同;2.玻璃的拉薄原理玻璃的粘度是拉薄过程的决定因素,从表面上看,高温玻璃液的粘度小、流动性好,有利于拉薄,但是拉薄的结果是厚度变化很小,宽度却大大收缩,事实证明高温拉薄不可能生产处更薄的玻璃,拉薄必须在较低的温度进行。

实践证明,玻璃的拉薄适宜粘度为106 dPa·S;通常采用的粘度范围是105. 25—106. 75dPa·S;2.1 拉薄方法拉薄采用的温度控制有两种,重新加热法和徐冷法。

重新加热法,玻璃带离开抛光区急速冷却到700°C(粘度约108 dPa·S),然后进入重新加热区,将玻璃带加热到850°C(粘度约106dPa·S),此时增加拉引速度,玻璃拉薄。

好处是,极冷形成一个硬化玻璃带,依靠拉边机的作用,可以组织拉薄区玻璃带中的拉力传递到抛光区,保证抛光质量,拉薄效果好。

徐冷法是玻璃冷却到一定温度后,进入拉薄区拉薄,在拉薄区设置拉边机并控制其速度,利用拉边机的节流作用,阻止拉力箱抛光区传递。

2.2 拉薄措施拉薄所需的拉力是靠输送辊道产生的,生产薄玻璃时,需要较大的拉力,往往采用较高的拉引速度。

玻璃带沿纵向被拉伸的同时,在宽度方向向中心收缩,为减少宽度的收缩,必须对玻璃带施加横向拉力等措施,生产中最常见的是单辊式拉边机。

2.3 自由拉薄过程分析粘度为106 dPa·S左右的玻璃带称为半硬化带,此时,玻璃带仍处于可塑性的中间状态,粘度很大,表面张力形成的增厚力可以忽略,在这种情况下的拉薄,称为自由拉薄。

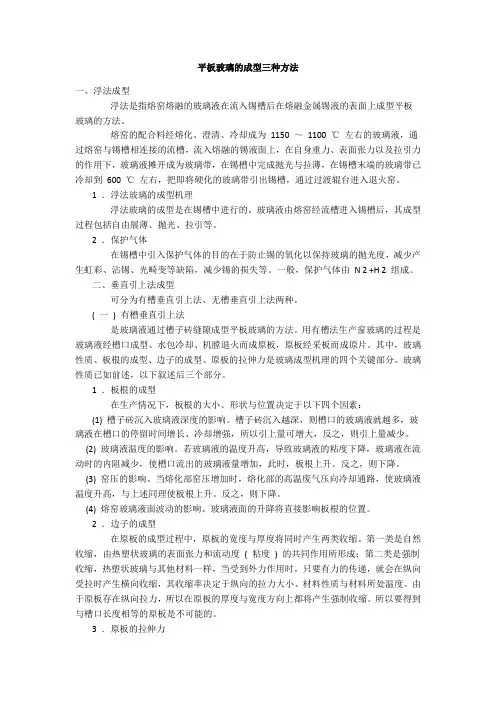

平板玻璃的成型三种方法一、浮法成型浮法是指熔窑熔融的玻璃液在流入锡槽后在熔融金属锡液的表面上成型平板玻璃的方法。

熔窑的配合料经熔化、澄清、冷却成为1150 ~1100 ℃左右的玻璃液,通过熔窑与锡槽相连接的流槽,流入熔融的锡液面上,在自身重力、表面张力以及拉引力的作用下,玻璃液摊开成为玻璃带,在锡槽中完成抛光与拉薄,在锡槽末端的玻璃带已冷却到600 ℃左右,把即将硬化的玻璃带引出锡槽,通过过渡辊台进入退火窑。

1 .浮法玻璃的成型机理浮法玻璃的成型是在锡槽中进行的。

玻璃液由熔窑经流槽进入锡槽后,其成型过程包括自由展薄、抛光、拉引等。

2 .保护气体在锡槽中引入保护气体的目的在于防止锡的氧化以保持玻璃的抛光度,减少产生虹彩、沾锡、光畸变等缺陷,减少锡的损失等。

一般,保护气体由N 2 +H 2 组成。

二、垂直引上法成型可分为有槽垂直引上法、无槽垂直引上法两种。

( 一) 有槽垂直引上法是玻璃液通过槽子砖缝隙成型平板玻璃的方法。

用有槽法生产窗玻璃的过程是玻璃液经槽口成型、水包冷却、机膛退火而成原板,原板经采板而成原片。

其中,玻璃性质、板根的成型、边子的成型、原板的拉伸力是玻璃成型机理的四个关键部分。

玻璃性质已如前述,以下叙述后三个部分。

1 .板根的成型在生产情况下,板根的大小、形状与位置决定于以下四个因素:(1) 槽子砖沉入玻璃液深度的影响。

槽子砖沉入越深,则槽口的玻璃液就越多,玻璃液在槽口的停留时间增长、冷却增强,所以引上量可增大,反之,则引上量减少。

(2) 玻璃液温度的影响。

若玻璃液的温度升高,导致玻璃液的粘度下降,玻璃液在流动时的内阻减少,使槽口流出的玻璃液量增加,此时,板根上升。

反之,则下降。

(3) 窑压的影响。

当熔化部窑压增加时,熔化部的高温废气压向冷却通路,使玻璃液温度升高,与上述同理使板根上升。

反之,则下降。

(4) 熔窑玻璃液面波动的影响。

玻璃液面的升降将直接影响板根的位置。

2 .边子的成型在原板的成型过程中,原板的宽度与厚度将同时产生两类收缩。

浮法玻璃工业方案背景浮法玻璃是一种常见的平板玻璃制造工艺,也是现代玻璃工业中主要的生产方式之一。

本文将介绍浮法玻璃工业方案的原理、工艺流程和关键技术。

原理浮法玻璃工艺是利用玻璃熔体的浮力原理,在液态金属锡上浮制造玻璃板。

玻璃熔体经过预处理后,在恒温结构的浮法槽中流动,与液态金属锡接触,形成玻璃对面液滑动面。

由于玻璃熔体的比重大于液态金属锡,熔体浮在金属锡上,形成连续的玻璃带。

随着玻璃带的流动,熔体逐渐冷却凝固,最终形成一张厚度均匀、表面光洁的玻璃板。

工艺流程浮法玻璃工艺包括熔化、预处理、浮法成形、冷却和切割等环节。

1.熔化:将玻璃原料与助熔剂放入玻璃熔窑中,通过加热使其熔化。

控制熔化的温度和时间,确保玻璃熔体的质量和稳定性。

2.预处理:将熔化的玻璃熔体从熔窑中以适当的速度、温度和压力流入浮法槽。

在浮法槽内,对熔体进行过滤和净化,去除其中的杂质和气泡。

3.浮法成形:在恒温结构的浮法槽中,玻璃熔体与液态金属锡接触,形成玻璃对面液滑动面。

通过控制浮法槽的温度和流动速度,使玻璃带在金属锡上连续流动、冷却凝固。

4.冷却:玻璃带从浮法槽里流出后进入冷却区。

通过调节冷却区的温度和气流速度,使玻璃带逐渐冷却,固化成均匀的玻璃板。

5.切割:经过冷却的玻璃板进入切割机进行尺寸修整。

根据具体需求,将玻璃板切割成所需尺寸的玻璃板。

关键技术浮法玻璃工艺中的关键技术主要包括浮法槽结构设计、温度控制和玻璃熔体配方控制等。

1.浮法槽结构设计:浮法槽是整个工艺中最关键的部分,直接影响到玻璃带的质量和生产效率。

浮法槽的设计应考虑到流动性能、温度稳定性、结构强度等因素,以确保玻璃带的均匀性和光洁度。

2.温度控制:玻璃熔体的温度对浮法玻璃的质量有着重要影响。

通过控制熔体的温度分布和变化规律,可以使玻璃带冷却均匀,减少内应力,避免熔体中的结晶和析出现象,提高玻璃的质量。

3.玻璃熔体配方控制:玻璃熔体的配方决定了最终玻璃的性能和质量。

通过调整玻璃熔体中的成分比例和控制气氛条件,可以改变玻璃的抗拉强度、抗冲击性和光传输等性能。

浮法玻璃流道结构浮法玻璃流道结构是一种广泛应用于玻璃制造工艺中的技术。

它是一种通过控制玻璃在流道中的流动,使其均匀地流出并形成一片平整的玻璃带的技术。

本文将从浮法玻璃流道结构的原理、工艺和应用等方面进行探讨。

一、浮法玻璃流道结构的原理浮法玻璃流道结构的原理是通过控制玻璃的温度和流动速度,使其在流道中均匀地流动。

具体来说,浮法玻璃流道结构由一条长而窄的流道组成,流道的两侧有一对边框,边框上有一组气体喷嘴。

在制造过程中,玻璃从玻璃熔炉中流出,然后通过流道流向冷却区域。

在流道中,通过向玻璃带上方喷射气体,使其在流动过程中保持平整。

二、浮法玻璃流道结构的工艺浮法玻璃流道结构的工艺主要包括玻璃加热、形成玻璃带、冷却和切割等步骤。

首先,需要将原料玻璃加热至熔点以上,然后将熔融玻璃倾倒到流道中。

在流道中,通过控制玻璃的温度和流速,使其逐渐形成一片平整的玻璃带。

接下来,玻璃带会通过冷却区域,使其迅速冷却固化。

最后,将冷却后的玻璃带切割成所需的尺寸。

三、浮法玻璃流道结构的应用浮法玻璃流道结构广泛应用于玻璃制造工艺中。

首先,浮法玻璃流道结构可以制造出平整度高、光洁度好的玻璃带,适用于各种玻璃制品的生产,如平板玻璃、夹层玻璃等。

其次,浮法玻璃流道结构还可以制造出较薄的玻璃带,适用于光电显示器件等领域的生产。

此外,浮法玻璃流道结构还可以制造出大尺寸的玻璃带,满足建筑领域对大面积玻璃的需求。

总结而言,浮法玻璃流道结构是一种重要的玻璃制造技术。

通过控制玻璃在流道中的流动,使其形成平整的玻璃带。

浮法玻璃流道结构具有制造成本低、生产效率高、产品质量好等优点,因此得到了广泛的应用。

未来,随着科技的不断进步,浮法玻璃流道结构将不断改进和创新,为玻璃制造业带来更多的发展机遇。