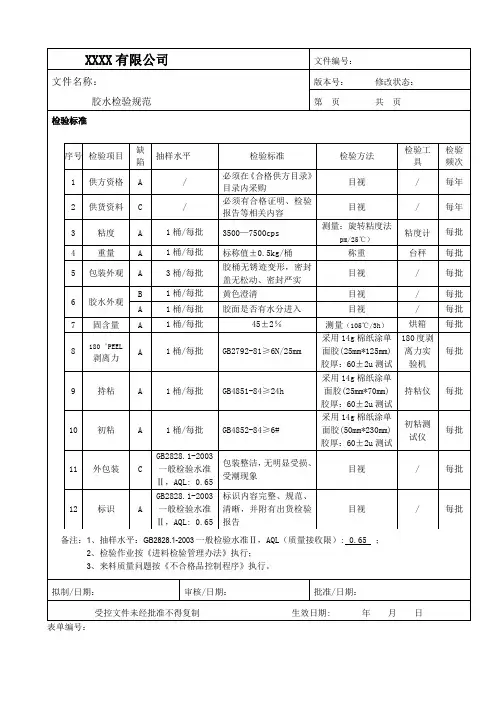

tpr双色包胶的检验标准

- 格式:docx

- 大小:13.43 KB

- 文档页数:1

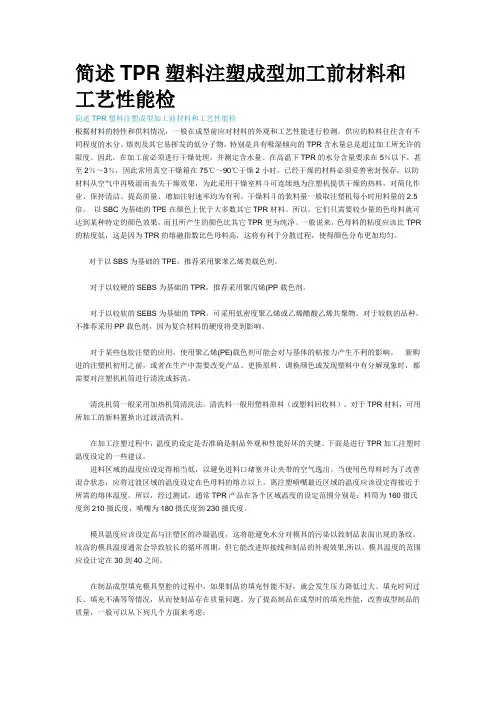

简述TPR塑料注塑成型加工前材料和工艺性能检测TPR(热塑性橡胶)是一种具有橡胶弹性和塑料可加工性的材料,常用于注塑成型加工。

在进行TPR塑料注塑成型加工前,需要进行材料和工艺性能检测,以确保产品质量和生产效率。

本文将简述TPR塑料注塑成型加工前的材料和工艺性能检测。

一、TPR塑料的材料检测:1.外观检测:通过目视检查TPR塑料的颜色、表面光洁度、气泡、杂质等外观问题,确保材料质量。

2.密度检测:使用密度计对TPR塑料样品进行密度测量,了解其物理特性和杂质含量。

3.熔流率检测:通过熔流指数测试仪测量TPR塑料的熔流指数,评估其流动性和加工性能。

4.硬度检测:使用硬度计对TPR塑料进行硬度测量,了解其弹性和硬度特性。

5.拉伸强度和断裂伸长率检测:通过拉伸试验仪测量TPR塑料的拉伸强度和断裂伸长率,评估其机械性能和韧性。

6.热稳定性检测:通过热膨胀系数测试仪对TPR塑料进行热稳定性检测,了解其热性能和稳定性。

二、TPR塑料的工艺性能检测:1.熔融指数检测:通过熔融指数仪测试TPR塑料在不同温度和压力条件下的熔融指数,评估其熔融流动性。

2.热稳定性检测:使用热膨胀系数测试仪对TPR塑料进行热稳定性检测,了解其在高温下的热膨胀性。

3.压缩回弹率检测:通过压缩试验仪测量TPR塑料的压缩回弹率,评估其弹性恢复性能。

4.硬度检测:使用硬度计对TPR塑料的硬度进行测量,了解其硬度特性及变化。

5.热导率检测:使用热导率仪对TPR塑料的热导率进行测量,评估其热传导性能。

6.耐候性检测:通过模拟环境测试,如光老化试验、盐雾试验等评估TPR塑料的耐候性能。

综上所述,TPR塑料注塑成型加工前的材料和工艺性能检测对于确保产品质量和生产效率至关重要。

通过对TPR塑料的外观、密度、熔流率、硬度、拉伸强度、断裂伸长率、热稳定性等方面进行检测,可以评估其材料特性。

通过熔融指数、热稳定性、压缩回弹率、硬度、热导率、耐候性等方面的检测,可以评估其工艺性能。

TPR制品是指以SBS和SEBS为基材共混改性的苯乙烯类热塑性弹性体。

TPR材料是一种特殊的具有塑料和橡胶双重性能的材料,具有良好的耐油性、耐热性、耐磨损性、耐化学腐蚀性等特点。

关于食品级检测,不同国家或地区有不同的标准。

在美国指的是FDA检测,在欧盟(德国)指的是LFGB检测。

中国对于食品接触材料TPR,采用GB4806.1测试标准与美国FDA类似,要做蒸馏水及正己烷溶出测试。

欧盟普通标准目前采用EU1935/2004,主要做蒸馏水,3%醋酸,50%酒精溶出测试。

TPR制品的执行标准因地区和用途而异。

在中国,TPR制品的执行标准是GB/T 32447-2015《热塑性橡胶》(TPR)。

该标准规定了TPR的定义、分类、要求、试验方法、检验规则和标志、包装、运输和贮存等方面的内容。

很多人都对TPE包胶不了解,在塑料方面的包胶就是将软胶材料包胶到其他材料上,一般采用的加工方法有双色注塑机一次成型或者用一般的注塑机,采用包胶模具,分二次注塑成型。

今天塑优TPE就来介绍TPE包胶时需要注意的事项。

一、包胶材料的选择不同的基材要选择不同材质的TPE包胶材料。

例如包PP的TPE包胶材料不可以包ABS,包ABS 的TPE包料不可以包PA等等。

现在市场上的包胶TPE,可分为以下几类:与PP二次双色包胶、与ABS二次双色包胶、与PETG二次双色包胶、与PC二次双色包胶、与PA66二次双色包胶等等。

二、包胶层厚薄选择在大多数包胶模塑应用中,壁厚范围为1.5-3.0mm时将能保证达到良好的黏接效果,如果TPE胶位太薄,注塑较为困难,黏接强度较低,手感也较差。

如果TPE胶位太厚,一方面成本较高,另一方面易产生缩水,气泡等缺陷。

TPE胶位的壁厚应尽可能地均匀一致,以达到最佳的成形周期。

不同壁厚之间的过渡应该是逐渐的,以减少流体流动产生的问题,例如气纹和气泡。

三、排气在急剧的拐角处应采用弧度(最小半径为0.5mm),以减小局部的应力。

应该避免较深的无法排气的封闭气室或拱形部份,必要时可在TPE胶位的末端加足够的排气槽(0.015-0.025mm)。

排气不足可能造成困气、烧胶、黏接力不足等不良现象。

四、模具表面处理模具应经过抛光,以获得光滑或清晰的表面。

为了产生热固性橡胶表面那种无光泽的外观,需要一种较粗糙的模具表面。

一般说来,模腔经放电加工(EDM)后所产生的粗糙表面将产生很好的工件外观而且使脱模比较容易。

蒸汽喷射、喷沙或喷丸等研磨方法以及化学蚀刻等也可用来产生具有不同光泽和外观的表面。

五、应用行业(环保要求)不同的应用行业,相应的行业检测标准也不同。

如厨具制品行业与日常五金工具行业,对于TPE的环保要求就不同。

厨具行业大多对TPE有食品级检测要求,而工具五金行业,通常只要ROHS,REACH (SVHC)环保要求即可。

简述TPR塑料注塑成型加工前材料和工艺性能检简述TPR塑料注塑成型加工前材料和工艺性能检根据材料的特性和供料情况,一般在成型前应对材料的外观和工艺性能进行检测。

供应的粒料往往含有不同程度的水分、熔剂及其它易挥发的低分子物,特别是具有吸湿倾向的TPR含水量总是超过加工所允许的限度。

因此,在加工前必须进行干燥处理,并测定含水量。

在高温下TPR的水分含量要求在5%以下,甚至2%~3%,因此常用真空干燥箱在75℃~90℃干燥2小时。

已经干燥的材料必须妥善密封保存,以防材料从空气中再吸湿而丧失干燥效果,为此采用干燥室料斗可连续地为注塑机提供干燥的热料,对简化作业、保持清洁、提高质量、增加注射速率均为有利。

干燥料斗的装料量一般取注塑机每小时用料量的2.5倍。

以SBC为基础的TPE在颜色上优于大多数其它TPR材料。

所以,它们只需要较少量的色母料就可达到某种特定的颜色效果,而且所产生的颜色比其它TPR更为纯净。

一般说来,色母料的粘度应该比TPR 的粘度低,这是因为TPR的熔融指数比色母料高,这将有利于分散过程,使得颜色分布更加均匀。

对于以SBS为基础的TPE,推荐采用聚苯乙烯类载色剂。

对于以较硬的SEBS为基础的TPR,推荐采用聚丙烯(PP载色剂。

对于以较软的SEBS为基础的TPR,可采用低密度聚乙烯或乙烯醋酸乙烯共聚物。

对于较软的品种,不推荐采用PP载色剂,因为复合材料的硬度将受到影响。

对于某些包胶注塑的应用,使用聚乙烯(PE)载色剂可能会对与基体的粘接力产生不利的影响。

新购进的注塑机初用之前,或者在生产中需要改变产品、更换原料、调换颜色或发现塑料中有分解现象时,都需要对注塑机机筒进行清洗或拆洗。

清洗机筒一般采用加热机筒清洗法。

清洗料一般用塑料原料(或塑料回收料)。

对于TPR材料,可用所加工的新料置换出过渡清洗料。

在加工注塑过程中,温度的设定是否准确是制品外观和性能好坏的关键。

下面是进行TPR加工注塑时温度设定的一些建议。

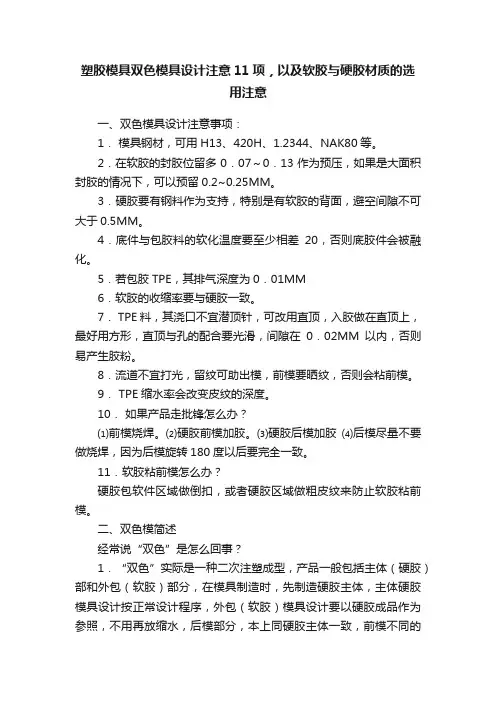

塑胶模具双色模具设计注意11项,以及软胶与硬胶材质的选用注意一、双色模具设计注意事项:1.模具钢材,可用H13、420H、1.2344、NAK80等。

2.在软胶的封胶位留多0.07~0.13作为预压,如果是大面积封胶的情况下,可以预留0.2~0.25MM。

3.硬胶要有钢料作为支持,特别是有软胶的背面,避空间隙不可大于0.5MM。

4.底件与包胶料的软化温度要至少相差20,否则底胶件会被融化。

5.若包胶TPE,其排气深度为0.01MM6.软胶的收缩率要与硬胶一致。

7. TPE料,其浇口不宜潜顶针,可改用直顶,入胶做在直顶上,最好用方形,直顶与孔的配合要光滑,间隙在0.02MM以内,否则易产生胶粉。

8.流道不宜打光,留纹可助出模,前模要晒纹,否则会粘前模。

9. TPE缩水率会改变皮纹的深度。

10.如果产品走批锋怎么办?⑴前模烧焊。

⑵硬胶前模加胶。

⑶硬胶后模加胶⑷后模尽量不要做烧焊,因为后模旋转180度以后要完全一致。

11.软胶粘前模怎么办?硬胶包软件区域做倒扣,或者硬胶区域做粗皮纹来防止软胶粘前模。

二、双色模简述经常说“双色”是怎么回事?1.“双色”实际是一种二次注塑成型,产品一般包括主体(硬胶)部和外包(软胶)部分,在模具制造时,先制造硬胶主体,主体硬胶模具设计按正常设计程序,外包(软胶)模具设计要以硬胶成品作为参照,不用再放缩水,后模部分,本上同硬胶主体一致,前模不同的是有包胶形状,在生产时先生产出硬胶主体,然后把硬胶主体放入外包模具内,进外包软胶注塑生产.2.“双色”也可以称作“包胶”,如果产品产量不高的情况下,可以使用包胶模,先做一套硬胶模具,再通过人工将硬胶放入包胶模具中,成型软胶。

3.软包模具后模部分同主体硬胶一至,有少量避空位,而胶部位要用主体硬胶讨胶不可有虚位要注意的是TPU材料,本身的特性是比较容易粘模的,产品如果可以做沙面尽量做沙面,这样容易脱模!TPU的流动性比较慢,冷却周期也会比较长,只要在生产工艺上注意一些,也不会有什么大问题!三、双色模具双色模标准做法是软胶在模具设计中放收缩水,要与硬胶一致,两套模具公模部分完全一样,母模两个模仁不一样,两套模具装在一台注塑机上注塑(两套模的高度必须一致),第一射硬胶打好后(小水口点进胶),模具旋转180度,做第二射软胶,然后顶出产品,这才叫双色模。

CAS 000 牌号TR-8005A用途级其他别TPR是SBS弹性体改性高分子材料,外观为透明或本色塑胶颗粒,具有橡胶的弹性,同时又具有塑料的热可注塑性,可采用直接注塑成型,因此也称为TPR塑料,热塑性橡胶,可注塑橡胶。

SBS与其他树脂,无机增容剂,油类等等按不同的比例混合,可得到不同比重,硬度及物性的改性TPR塑料(具体来说比重范围可在0.85~1.5克/立方厘米调整,硬度可在Shore 0~100A变动,材料的拉伸强度,耐磨性,拉伸率等物性指标也可根据客户要求做改性)。

从而在汽车,医疗,玩具,情趣用品,鞋材,日用制品,运动健身用品等领域广泛应用。

TPR 塑料具有类似橡胶的弹性,同时无需硫化直接注塑成型,因此在部分领域,替代硫化橡胶得到应用。

TPR塑料属于无毒环保塑料,替代PVC塑料在玩具,鞋材,运动健身用品,医疗器材,日用制品等行业领域广泛应用。

TPR塑料可喷油,丝印可粘胶水,是软胶玩具理想的原材料。

TPR塑料可应用于复合注塑,与PP,ABS,PC,PS等塑料能良好粘接提升制品的品味。

TPR塑料符合ROHS,REACH,EN71-3,ASTM F963等环保检测标准,不含塑化剂DEHP(邻苯二甲酸盐),不含双酚A等等。

搜了网-供应软性材料TPR塑料,TPR,TPR注塑橡胶,这里云集了众多的供应商,采购商,制造商。

这是供应软性材料TPR塑料的详细页面。

联系我时,请说是在搜了网上看到的,谢谢!捷佳TPR热塑性橡胶有透明,半透明及本色料。

TPR热塑性橡胶具有可调的物性及硬度。

TPR热塑性橡胶用途如下:1.利用TPR独特的软触感,TPR用于工具手柄,握把,电子材料,运动器材包胶,同时赋予制品一定的缓冲性能。

2.利用TPR优异的环保性能,TPR用于取代PVC,生产玩具公仔,并可进行喷油,胶水粘合等后序加工。

材质完全符合欧盟EN71-3,美国ASTM-963玩具行业环保指令。

3.利用TPR的表面光泽度好,及配色容易色彩鲜艳的优点,TPR应用于生产塑胶工艺品,小饰品。

TPR是SBS弹性体改性高分子材料,外观为透明或本色塑胶颗粒,具有橡胶的弹性,同时又具有塑料的热可注塑性,可采用直接注塑成型,因此也称为TPR塑料,热塑性橡胶,可注塑橡胶。

SBS与其他树脂,无机增容剂,油类等等按不同的比例混合,可得到不同比重,硬度及物性的改性TPR塑料(具体来说比重范围可在0.85~1.5克/立方厘米调整,硬度可在Shore 0~100A变动,材料的拉伸强度,耐磨性,拉伸率等物性指标也可根据客户要求做改性)。

从而在汽车,医疗,玩具,情趣用品,鞋材,日用制品,运动健身用品等领域广泛应用。

TPR 塑料具有类似橡胶的弹性,同时无需硫化直接注塑成型,因此在部分领域,替代硫化橡胶得到应用。

TPR塑料属于无毒环保塑料,替代PVC塑料在玩具,鞋材,运动健身用品,医疗器材,日用制品等行业领域广泛应用。

TPR塑料可喷油,丝印可粘胶水,是软胶玩具理想的原材料。

TPR塑料可应用于复合注塑,与PP,ABS,PC,PS等塑料能良好粘接提升制品的品味。

TPR塑料符合ROHS,REACH,EN71-3,ASTM F963等环保检测标准,不含塑化剂DEHP(邻苯二甲酸盐),不含双酚A等等。

搜了网-供应软性材料TPR塑料,TPR,TPR注塑橡胶,这里云集了众多的供应商,采购商,制造商。

这是供应软性材料TPR塑料的详细页面。

联系我时,请说是在搜了网上看到的,谢谢!捷佳TPR热塑性橡胶有透明,半透明及本色料。

TPR热塑性橡胶具有可调的物性及硬度。

TPR热塑性橡胶用途如下:1.利用TPR独特的软触感,TPR用于工具手柄,握把,电子材料,运动器材包胶,同时赋予制品一定的缓冲性能。

2.利用TPR优异的环保性能,TPR用于取代PVC,生产玩具公仔,并可进行喷油,胶水粘合等后序加工。

材质完全符合欧盟EN71-3,美国ASTM-963玩具行业环保指令。

3.利用TPR的表面光泽度好,及配色容易色彩鲜艳的优点,TPR应用于生产塑胶工艺品,小饰品。

tpe硬度偏差标准

硬度是TPE原料所有物性当中最基础也是最重要的一个性能参数,一般来说TPE\TPR产品标准硬度误差会在±0~2度(A)范围内。

硬度的把握对于新产品热塑性弹性体TPE/TPR材料样板的确认非常重要,有时候因为对材料样板硬度把握不准确,会造成试样硬度达不到客户要求。

此外,同样的硬度,试件厚度不同,给人的感觉硬度会不一样。

如同样是70度的TPE材料,做成1mm厚的薄片,弯曲会较容易,感觉会偏软;而做成1厘米厚的板材,弯曲会比较困难,感觉会偏硬。

因此,TPE硬度的偏差不仅与其本身属性有关,还受到试件厚度的影响。

以上内容仅供参考,如需更多专业信息,建议咨询TPE生产厂商或查阅TPE 材料专业书籍。

塑胶件检验标准

塑胶件是一种广泛应用于工业生产中的材料,其在汽车、家电、电子产品等领域都有着重要的作用。

然而,由于塑胶件的特殊性,

其质量问题也备受关注。

为了确保塑胶件的质量,制定了一系列的

检验标准,以便对其进行严格的检验和控制。

首先,塑胶件的外观质量是我们重点关注的对象之一。

外观缺

陷包括气泡、瘕疵、色差等,这些问题都会直接影响到产品的美观

度和品质。

因此,在检验过程中,我们需要对塑胶件的外观进行仔

细观察和比对,确保其符合相关的外观质量标准。

其次,塑胶件的尺寸精度也是需要严格控制的一项指标。

由于

塑胶件通常是通过模具成型的,因此在生产过程中很容易出现尺寸

偏差的情况。

为了确保产品的装配和使用效果,我们需要对塑胶件

的尺寸进行精确的测量和评估,以确保其符合相关的尺寸精度标准。

此外,塑胶件的物理性能也是需要进行检验的重点内容之一。

包括强度、硬度、耐磨性等指标都需要进行严格的检测,以确保产

品在使用过程中能够满足相关的物理性能要求。

最后,塑胶件的环境适应性也是我们需要关注的一个方面。

由于塑胶件通常会在不同的环境条件下进行使用,因此其耐候性、耐腐蚀性等指标也需要进行相应的检验,以确保产品在不同环境条件下能够保持稳定的性能表现。

总的来说,塑胶件的检验标准涉及到外观质量、尺寸精度、物理性能和环境适应性等多个方面,只有通过严格的检验和控制,才能够确保塑胶件的质量和可靠性。

因此,在生产过程中,我们需要严格按照相关的检验标准进行操作,以确保产品的质量和性能能够得到有效的保障。

tpe材料执行标准

TPE材料,全称热塑性弹性体材料,是一种可回收利用的高分子材料。

它具有优异的耐高低温性能和抗氧化性能,同时还具备优异的柔韧性

和弹性,是一种十分理想的工程材料。

TPE材料的执行标准依据国家标准GB/T 25008-2019《塑料和胶粘剂.热塑性弹性体材料术语和分类》规定。

该标准规定了TPE材料的术语

和分类,并提供了TPE材料的实验方法、物理性能测试方法以及质量

控制方法。

本标准被广泛应用于TPE材料的研究、生产和应用领域。

TPE材料的执行标准主要关注以下几个方面:

1.术语和分类:本标准提供了TPE材料的术语和分类,包括TPE材料

的化学成分和物理性质等基础信息,方便生产和使用者对TPE材料的

认识和了解。

2.实验方法:本标准规定了TPE材料测试的基础实验方法,包括基础

物理性能测试和化学性质测试等,确保TPE材料的稳定性和安全性。

3.物理性能测试方法:本标准提供了TPE材料物理性能测试的方法和

标准,包括硬度、拉伸强度、撕裂强度、断裂延伸率等,确保了TPE

材料的各项物理性能符合要求。

4.质量控制方法:本标准规定了TPE材料生产过程中的质量控制方法,主要包括原材料的选择、生产过程中的质量控制、成品的检验等流程,确保TPE材料质量符合要求。

总之,TPE材料执行标准提供了对TPE材料分类、安全性和物理性能

的各项标准和测试方法,确保了TPE材料在制造和应用过程中符合质

量和安全要求,有利于TPE材料在未来的发展和应用。

TPR产品执行标准一、产品执行标准的概念和意义。

产品执行标准是指企业在生产和销售过程中,为了保证产品质量和服务质量,制定的一系列操作规范和要求。

它是企业内部管理的重要工具,可以帮助企业规范生产流程,提高产品质量,满足客户需求,增强市场竞争力。

二、产品执行标准的制定原则。

1. 依法合规,产品执行标准的制定必须符合国家相关法律法规和标准,确保产品生产过程合法合规。

2. 可操作性,产品执行标准要具有可操作性,能够指导生产人员和销售人员具体操作,达到预期的效果。

3. 全面性,产品执行标准要全面覆盖产品生产的各个环节,包括原材料采购、生产工艺、质量控制、包装运输等方面。

4. 灵活性,产品执行标准要具有一定的灵活性,能够根据市场需求和技术变化进行调整和完善。

5. 持续改进,产品执行标准是一个动态的过程,需要不断进行评估和改进,以适应市场的变化和企业发展的需要。

三、产品执行标准的内容要点。

1. 原材料采购,明确原材料的采购渠道、质量标准和验收标准,确保原材料的质量和稳定供应。

2. 生产工艺,规定产品的生产工艺流程、操作规范和质量控制点,确保产品生产过程稳定可控,达到预期质量要求。

3. 质量控制,建立质量控制体系,包括原材料检验、生产过程监控、成品检验等环节,确保产品质量符合标准要求。

4. 包装运输,规定产品包装标准和运输要求,确保产品在运输过程中不受损坏,保持产品的完好性。

5. 售后服务,明确产品的售后服务承诺和流程,确保客户在购买和使用过程中能够得到及时、有效的支持。

四、产品执行标准的执行和监督。

1. 执行责任,明确产品执行标准的执行责任人和部门,建立执行责任制度,确保产品执行标准得到有效执行。

2. 监督检查,建立产品执行标准的监督检查机制,定期对产品生产和销售过程进行检查,发现问题及时纠正。

3. 效果评估,定期对产品执行标准的执行效果进行评估,发现问题和不足,及时调整和改进产品执行标准。

五、结语。

产品执行标准是企业管理的重要工具,对于保证产品质量、提高客户满意度、增强市场竞争力具有重要意义。

tpr双色包胶的检验标准

TPR双色包胶是为了制作各种高质量的橡胶产品而开发的一种高性能材料。

下面是一些常见的TPR双色包胶的检验标准:

1. 外观检查:检查TPR双色包胶的表面质量,包括气泡、裂痕、污点、色差等方面。

2. 硬度检测:使用硬度计对TPR双色包胶进行硬度测试。

硬度范围一般在A30到A90之间,具体的硬度标准会因产品类型而异。

3. 耐磨性测试:TPR双色包胶产品通常需要具备一定的耐磨性能,所以需要进行耐磨性测试,包括橡胶的冲击磨损试验、摩擦磨损试验和划痕试验等方面的测试。

4. 拉伸强度和断裂伸长率测试:使用拉力试验机测试TPR双色包胶的拉伸强度和断裂伸长率,以评估其抗拉性能。

5. 密度测试:使用密度计测试TPR双色包胶的密度。

6. 可燃性测试:TPR双色包胶的燃烧性能也是需要测试的项目之一。

在这种测试中,将产品置于微火焰下并测量其燃烧时间和燃烧后的残留物。

在上述测试之外,还可以按照具体产品的使用要求和行业标准进行其他检验项目的测试,以保证TPR双色包胶的质量满足市场需求。

需要注意的是,不同地区和行业的检验标准可能略有不同,建议在具体产品需求和情况下,寻求专业的材料检测和认证机构的帮助来制定合适的检测标准。