连杆受力分析实例

- 格式:doc

- 大小:649.50 KB

- 文档页数:18

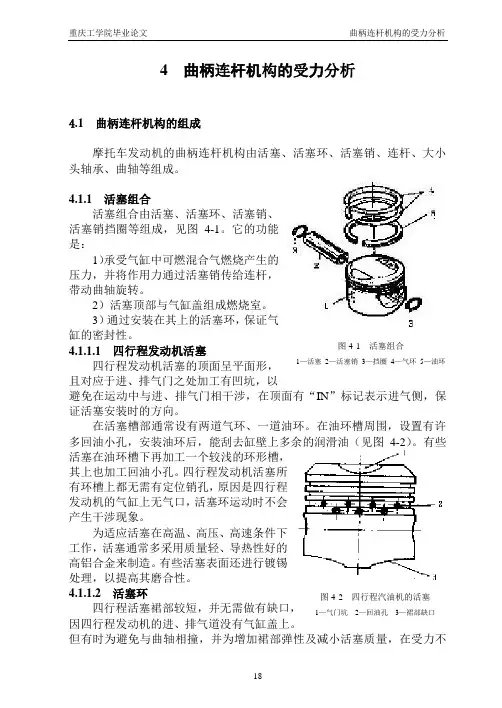

图4-1 活塞组合 1—活塞 2—活塞销 3—挡圈 4—气环 5—油环 4 曲柄连杆机构的受力分析4.1 曲柄连杆机构的组成摩托车发动机的曲柄连杆机构由活塞、活塞环、活塞销、连杆、大小头轴承、曲轴等组成。

4.1.1 活塞组合活塞组合由活塞、活塞环、活塞销、活塞销挡圈等组成,见图4-1。

它的功能是:1)承受气缸中可燃混合气燃烧产生的压力,并将作用力通过活塞销传给连杆,带动曲轴旋转。

2)活塞顶部与气缸盖组成燃烧室。

3)通过安装在其上的活塞环,保证气缸的密封性。

4.1.1.1 四行程发动机活塞四行程发动机活塞的顶面呈平面形,且对应于进、排气门之处加工有凹坑,以避免在运动中与进、排气门相干涉,在顶面有“IN ”标记表示进气侧,保证活塞安装时的方向。

在活塞槽部通常设有两道气环、一道油环。

在油环槽周围,设置有许多回油小孔,安装油环后,能刮去缸壁上多余的润滑油(见图4-2)。

有些活塞在油环槽下再加工一个较浅的环形槽,其上也加工回油小孔。

四行程发动机活塞所有环槽上都无需有定位销孔,原因是四行程发动机的气缸上无气口,活塞环运动时不会产生干涉现象。

为适应活塞在高温、高压、高速条件下工作,活塞通常多采用质量轻、导热性好的高铝合金来制造。

有些活塞表面还进行镀锡处理,以提高其磨合性。

4.1.1.2 活塞环 四行程活塞裙部较短,并无需做有缺口,因四行程发动机的进、排气道没有气缸盖上。

但有时为避免与曲轴相撞,并为增加裙部弹性及减小活塞质量,在受力不图4-2 四行程汽油机的活塞1—气门坑 2—回油孔 3—裙部缺口大的沿销孔方向两侧,从底部各开一个浅而长的圆弧形缺口。

活塞环的功能是:1)密封气缸与活塞间的间隙,防止漏气。

2)刮去气缸壁上多余的机油。

3)把活塞的热量传递给气缸体散发。

活塞环应具有良好的密封性,在高温、高压、和高速的工况下,具有良好的弹度、弹性和耐磨性;此外,并应有良好的磨合性与加工性。

为适应这些要求,活塞环的材料多选用合金铸铁。

一、结构线性静力分析结构静力分析是ANSYS产品家族中7种结构分析之一,主要用来分析由于稳态外载荷所引起的系统或零部件的位移、应力、应变和作用力,很适合求解惯性及阻尼的时间相关作用对结构响应的影响并不显著地问题,其中稳态载荷主要包括外部施加的力和压力、稳态的惯性力,如重力和旋转速度、施加位移、温度和热量等。

ANSYS的静力分析过程一般包括建立模型、施加载荷并求解和检查结果3个步骤。

连杆受力分析实例(a)问题描述如图所示为汽车连杆的几何模型,连杆的厚度为0.5m,在小头孔的内侧90度范围内承受P=1000N的面载荷作用,利用有限元分析该杆的受力状态。

连杆的材料属性为弹性模量E=30e6 Pa,泊松比为0.3。

(由于连杆的结构和载荷均对称,因此在分析时只采用了一般进行分析)(b)分析步骤[步骤1]设置系统环境(1)设置界面选择菜单Utility Menu:MenuCtrls,选择相应菜单,即可将其现实或隐藏。

(2)显示工作平面选择菜单Utility Menu:WorkPlane→Display Working Plane.(3)设置工作平面选择菜单Utility Menu:WorkPlane→WP Settings,在工作平面设置对话框中选Grid Only单选钮,设置Snap Incr为0.5,Minimum为0,Maximum为10,Spacing为1。

(4)显示网格选择菜单Utility Menu:PlotCtrls→Pan,Zoom, Rotate,单击控制按钮,使网格满窗口。

(5)设置分析类型选择菜单Main Menu:Preferences,选择分析类型对话框中的Structural复选框。

[步骤2]定义单元属性(1)定义单元类型选择菜单Main Menu:Preprocessor→Add/Edit/Delete 命令,在单元库列表中选择Solid和Brick 8node 45。

(2)定义材料属性选择菜单Main Menu:Preprocessor→Material Props →Materia Model,在材料属性窗口中依次点击Structure,Linear,Elastic和Isotropic,在弹出的对话框里设置EX=30e6,PRXY=0.3。

连杆受力分析

HEN system office room 【HEN16H-HENS2AHENS8Q8-HENH1688】

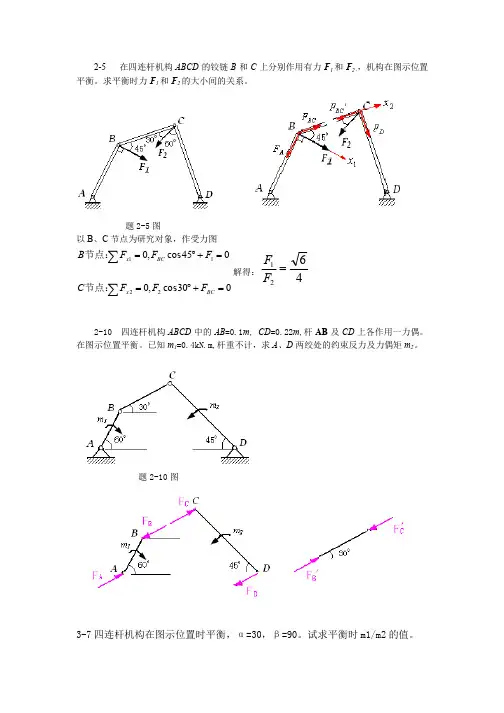

四连杆受力分析

不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来

确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力

对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

?平衡力(矩)——与作用于机构构件上的已知外力和

惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已

知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一. 构件组的静定条件——该构件组所能列出的

独立的力平衡方程式的数目.。

四连杆受力分析不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

平衡力(矩)一一与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)一一求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)一—求解机构所能克服的生产阻力一.构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.§3-4不计摩擦时机构的受力分析根据机构所受已知外力(包括慣性力)来确定个运动副中的反力和需加于该机构上的平衡力乜由于运动副反力对机构来说足内力,必须将机构分解为若干个杆组,然后依次分析多沪宰術力r«j ——与作用于机已知外力A18K力相平飯的未知外力(更)已知生产阻力平衡力(矩)——求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)■平衡力(矩)——求解机构所能克服的生产阻力r 构件组的静定条件——孩脚件组所能则出的独P 的力平痢疗程式的數目.用等于构件塑中險有力曲未知嬰素的数目。

豪丈首力毕衡方烈丸的it 貝=所有力召来知要盍的撤口 *2)移动副 ——(2个){-大*b ----- ?方向——垂直移动导路 柞用A ——?3)平面高副——(1个)「九 J* ?F ff :方匀一法线I 作用点——挟*k 点2•榔件t 运动聞中反力的未初里索"转动副——(2个)[X.4* ----- ?方甸——?杵用点——转动副中心A设某构件组共有H个构件.丹个低副.几个高副>一个构件可以列出s个独立的力平衡方程,用个构件共有佝个力平衡方程>一个平面低副引入2个力的未知数,的个低副共引入切彳个力的未知数>—个平面高副引入1个力的未知数.几个低副共引入几个力的未知数轲件《Li6奮龙秦件』| 3“匚2巧;耳而当构件组仅有低副时,则为* 3/f = 2P f结怡:空本杆组寿满足#岌条件二.用图解法作机构的动态静力分析步骤:1)对机构进行运动分析,求出个构件的。

ANSYS课程设计连杆实例的受力分析一.问题描述厚度为0.5英寸的汽车连杆在小头孔周围90度处承受P=1000psi的表面载荷。

用有限元法分析了连杆的应力状态。

连杆材料性能:模量E=30×106psi,泊松比0.3。

因为连杆的结构是对称的,所以只能进行一半的分析。

采用自底向上的建模方法,采用20节点SOLID95单元进行划分。

二、具体操作流程1.定义工作文件名和工作标题。

2.生成两个圆环体。

⑴生成圆环:主菜单>预处理器>模型创建>面积圆>按尺寸,其中RAD1=1.4,RAD2=1,θ1 = 0,θ2 = 180,单击应用,输入θ1 = 45,然后单击确定。

⑵打开“面编号”控件,选择“区域编号”作为“打开”,然后单击“确定”。

3.生成两个矩形。

⑴生成矩形:主菜单>预处理器>模型创建>面积矩形>按尺寸,输入X1=-0.3,X2=0.3,Y1=1.2,Y2=1.8,点击应用,然后分别输入X1=-1.8,X2=-1.2,Y1=0,y2 = 0。

⑵平移工作平面:工具菜单>工作平面>偏移WP to > XYZ位置,在ANSYS输入窗口的charm输入行中输入6.5,按Enter键确认,然后单击确定。

⑶将工作平面坐标系转换为活动坐标系:工具菜单>工作平面>将活动坐标系更改为>工作平面。

4.生成圆环体并执行布尔运算。

⑴⑵进行面对面折叠操作,结果如图。

5.生成连杆体。

⑴激活直角坐标系:工具菜单>工作平面>将活动坐标系更改为>全局笛卡尔坐标系。

⑵定义四个新的关键点:主菜单>预处理器>创建>关键点”在Active CS中,在对话框中输入X=2.5,Y=0.5,点击应用;;X=3.25,Y=0.4,点击应用;;X=4,Y=0.33,点击应用;;X=4.75,Y=0.28,点击确定。

⑶激活全局坐标系:工具菜单>工作平面>将活动坐标系更改为>全局圆柱坐标系。

四连杆受力分析不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副中的反力和需加于该机构上的平衡力。

由于运动副反力对机构来说是内力,必须将机构分解为若干个杆组,然后依次分析。

――与作用于机构构件上的已知外力和惯性力相平衡的未知外力(矩)相平衡的未知外力(矩)已知生产阻力平衡力(矩)――求解保证原动件按预定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力(矩)——求解机构所能克服的生产阻力一.构件组的静定条件——该构件组所能列出的独立的力平衡方程式的数目.§3-4不计摩擦时机构的受力分析根据机构所受已知外力(包括惯性力)来确定个运动副虫的反左和需加于该机构上的平衡力。

由于运动副反力对机构来说足内力沪必须将机构分解为若干个杆组,然后依次分析◎A平窃力ffej——与作用于件上的已知外力和未知并力(更)已知生产阻力^=A平衡力(矩)——求解保证原动件按損定运动规律运动时所需要的驱动力(矩)已知驱动力(矩)平衡力〔矩)——求解机构所能克服的生产阻力一.构件组的静定条件——垓构件纽斯能列出的強立的力平衞方程式的数目,应等于构件组中原有力的未知娶素的数目。

独丈的力平衡方程丸的<« =所有力的来知要素的AQ o1.运动M 中反力的未如娶赛1)转动副——(2个){丈小一 才甸一作用点??—转动副中心2)移动副 一(2个) {大水——?方向——垂直移动导路柞用A ——?3)平面高副(】个)z 火小 ----- ?F K :方句——公法线I 作用点——揍砂点2 •构件组的静定条件设某构件组共有"个构件、刃个低副、/个高副>一个构件可以列出3个砂立的力平衡方程,〃个构件共有%个力平衡方程>一个平面低副引入2个力的未知数,竹个低副共引入2刃个力的未知数>一个平面高副引入1个力的未知数,几个低副共引入几个力的未知数构件做的禱您館仲』|3"2匚+仇而当构件组仅有低副时,则为;3/i = 2P Z结论:基衣杆组卑满足静走条件二・用图解法作机构的动态静力分析步骤;I)对机构进行运动分析,求出个构件的。

Internal Combustion Engine &Parts图1p j 与p g 的等效转化0引言杆小头轴承在内燃机轴承组中起着重要的作用[1],作业条件相当恶劣,在发动机运转中,发动机连杆小头轴承的工作性能会严重影响着发动机整机的工作性能[2]。

更加准确地预测和设计轴承性能,对于提高内燃机整机工作的可靠性和延长使用寿命都具有十分重大的意义。

基于内燃机设计原理[3],对连杆轴承进行受力分析。

1连杆的受的力分析1.1工作过程中的气体的作用力其中,p g 为发动机工作过程中,气缸内气体产生的绝对压强;p o 为发动机曲轴箱中气体的绝对压强;S 为活塞的投影面积。

1.2机构在运动过程中的惯性力基于达伦伯原理,对发动机的曲柄两杆机构进行简化,在进行简化运算过程中,发动机的曲柄连杆机构近似认为是由没有质量的刚性的集中质量的两个非自由质点。

其中集中质量为:m j =m hz +m A ,m j 为往复运动过程中的往复质量;m hz 是往复运动过程中简化的活塞组件质量;m A 为往复运动过程中连杆小头质量。

1.3所受外力及其等效转化作用于活塞表面的气体作用力p g ;发动机的曲柄动力输出端所受的旋转阻力矩M 忆;衬套对活塞的支持力N';衬套对曲柄的支持力N 。

为了计算方便将其转换平移如图1。

2具体计算结果与分析根据以上的计算公式和相关参数来计算发动机连杆小头轴承的运动情况,并进行受力情况分析。

发动机的气缸中压力如图2所示。

在整个计算过程中,取发动机主要结构参数如表1。

在整个计算过程中,选取发动机的曲柄转速分别取内燃机连杆轴承的受力分析逯世廷(陕西国防工业职业技术学院汽车工程学院,西安)摘要:内燃机轴承组内燃机运转中承受可燃气体燃烧后产生的爆发压力,发动机活塞连杆运动产生的惯性力,这些力的合力会形成周期变化的冲击负荷,对发动机连杆轴承的冲击很强,为此,深入研究连杆轴承润滑问题,有利于发动机连杆小头轴承的设计,本文基于内燃机轴承设计原理,对连杆轴承进行受力分析。

连杆受力分析实例1、问题描述如图4-2所示为汽车连杆的几何模型,连杆的厚度为0.5m,在小头孔的内侧90°范围内承受P=1000N的面载荷作用,利用有限元分析该连杆的受力状态。

由于连杆的架构和载荷均对称,因此在分析时只要采用一半进行分析。

采用由底向上的建模方式,有20节点的SOLID95单元划分网格并用PCG求解器求解。

3、操作步骤(1)定义工作文件名和工作标题①定义工作文件名:执行Utility Menu > File > Change Jobname命令在对话框【Change Jobname】中输入“c-rod”并选择【New log and error files】复选框,单击OK按钮。

②定义工作标题:Utility Menu > File > Change Title,在对话框【Change Title】中输入“The Stress calculating of c-rod”,单击OK按钮。

(2)定义单元类型及材料属性①设置单元类型:Main Menu > Preprocessor > ElementType >Add/Edit/Delete,在【Element Type】对话框中单击Add...按钮,在之后的【Labrary of Element Type】对话框中选择“Not Solved”和“Mesh Facet 200”选项,单击Ok按钮。

②设置单元选项:单击【Element Type】对话框中的Options...按钮,在【MESH200 element type option】设置“K1”为“QUAD 8-Node”,单击OK按钮。

单击Add...按钮,在【Labrary of Element Type】中选择“Structural Solid”和“Brick 20node95”选项,单击Ok按钮,单击Close按钮。

③设置材料属性:Main Menu > Preprocessor > Material Props > Material Models,在【Define Material Models Behavior】窗口中双击【Material Model > Available】列表中的“Structural﹨Linear﹨Elastic﹨Isotropic”选项,在弹出【Linear Isotropic Material Properties For Material Number 1】对话框中输入“EX=30e6,PRXY=0.3”,单击OK按钮,执行Material > Exit命令,完成材料属性的设置。

四连杆受力分析范文四连杆是由四个杆件组成的机构,其结构简单且常见于机械传动系统中。

对于四连杆机构,在进行受力分析时,需要考虑每个杆件所受的外部力和杆件间的内力。

下面将对四连杆机构进行受力分析。

首先,我们需要明确四连杆各个杆件的命名和约定。

在四连杆机构中,有一个固定的点称为固定点A,假设四连杆的AB是连接点A和B的连杆,BC是连接点B和C的连杆,CD是连接点C和D的连杆,AD是连接点A和D的连杆。

在进行受力分析之前,需要了解四连杆机构的几何约束条件。

四连杆机构的几何约束条件是:AB杆件与固定点A之间的距离是固定的,BC杆件的长度也是固定的,CD杆件的长度也是固定的,以及AD杆件的长度也是固定的。

接下来,我们开始对四连杆机构进行受力分析。

我们首先考虑AD杆件所受的外力。

由于四连杆机构的几何约束条件,AD杆件只能受到一个力,即AD杆件所对应的固定点A所施加的约束力。

由于约束力是由固定点A施加于AD杆件上,所以该力是一个反作用力,方向与AD杆件相反。

接下来,我们考虑CD杆件所受的外力。

由于四连杆机构的几何约束条件,CD杆件只能受到一个力,即CD杆件所对应的固定点C所施加的约束力。

由于约束力是由固定点C施加于CD杆件上,所以该力是一个反作用力,方向与CD杆件相反。

接下来,我们考虑BC杆件所受的外力。

由于四连杆机构的几何约束条件,BC杆件可以受到两个力,即连接点B对BC杆件所施加的力和连接点C对BC杆件所施加的力。

根据杆件的力平衡条件,连接点B和连接点C对BC杆件所施加的力大小和方向必须相等,但反向。

最后,我们考虑AB杆件所受的外力。

由于四连杆机构的几何约束条件,AB杆件可以受到两个力,即连接点B对AB杆件所施加的力和连接点A对AB杆件所施加的力。

根据杆件的力平衡条件,连接点B和连接点A对AB杆件所施加的力大小和方向必须相等,但反向。

综上所述1.AD杆件受到杆件对应的固定点A所施加的约束力,方向与AD杆件相反。

尖轨连接杆受力分析

杆的运动既可以是平动,又可以是转动,在共面力系作用下,杆处于平衡状态的充分必要条件为,在正交坐标中也可以写作:

①

或

②

如果处于平衡的杆所受的各外力是共点力,由于各力对各力作用线交点的力臂为零,则杆的平衡条件只由①式决定.当杆有一个固定转动轴时,杆就不能平动,这时杆的平衡条件就只由②式来决定.若一个杆件只受两个外力的作用而处于平衡,我们把这样的杆件称为“二力杆件”.由物体的平衡条件可以知道力和大小相等、方向相反,并用两个力的作用线一定和杆件的轴线重合,可忽略重力的轻杆处于平衡态,由于只在和两端受到力的作用,所以属于“二力杆件”,即在端两个绳的弹力之合力一定沿杆向左,而墙对端的压力一定沿杆向右,这两个力是一对平衡力。

连杆受力分析问题描述:如图1所示的几何模型,连杆的厚度为0.5mm。

在小头孔的内侧90°范围内承受P=l 000pa的面载荷作用,利用有限元分析该连杆的受力状态。

连杆的材料属性为杨氏模量E=1.21*10^11pa,泊松比为0.3。

图1 连杆的几何模型1.定义工作文件名和工作标题(1)定义工作文件名:执行Utility Menu>File>Change Jobname命令,在弹出的【ChangeJobname】对话框中输入“c-rod”,选择【New log and error files】复选框,单击按钮。

(2)定义工作标题:执行Utility Menu>File>Change Title命令,在弹出的【Change Title】对话框中输入“The stress calculating of c-rod”,单击按钮。

(3)重新显示:执行Utility Menu>Plot>Replot命令。

2.定义单元类型及材料属性(1)设置单元类型:执行Main Menu>Preprocessro>Element Type>Add/Edit/Delete命令,弹出【Element Tpyes】对话框。

单击按钮,弹出【Labrary of Element Types】对话框。

选择“Not Solved”和“Mesh Facet 200”选项,单击按钮。

(2)设置单元选项:单击Element Types对话框中的按钮,弹出如图2所示的【MESH200 Element Type Option】对话框。

设置“K1”为“QUAD 8-Node”,单击按钮。

单击按钮,弹出【Library Of Element Type】对话框。

选择“Structural Solid”和“Brick 20node 95”选项,单击按钮,单击按钮。

图2 【MESH200 Element Type Option】对话框(3)设置材料属性:执行Main Menu>Preprocessor>Material Props>Material Models命令,弹出如图3所示的【Define Material Models Behavior】窗口。

双击【Material Model Available】列表框中的“Structural\Linear\Elastic\Isotropic”选项,弹出【Linear Isotropic Material Properties For Material Number l】对话框。

输入“EX=30e6,PRXY=0.3”,单击按钮。

执行Material>Exit命令,完成材料属性的设置。

图3 【Define Material Models Behavior】窗口3.建立2D模型(1)创建两个圆环面:执行Main Menu>Preprocessor>Modeling>Create>Areas>Circle>By Dimensions命令,显示【Circular Area by Dimensions】对话框。

如图4所示输入数据,单击按钮。

在【THETAl】文本框中输入“45”,单击按钮。

图4 输入数据(2)打开面编号控制:执行Utility Menu>PlotCtrls>Numbering命令,弹出如图5所示的【Plot Numbering Controls】对话框。

选择【Areas Number】复选框,单击按钮。

图5【Plot Numbering Controls】对话框4.创建两个矩形面(1)生成矩形面:执行Main Menu>Preprocessor>Modeling>Create> Areas> Rectangle> By Dimensions命令,弹出【Create Rectangle by Dimensions】对话框。

如图6所示输入数据,单击按钮。

“X1,X2”及“Y1,Y2”中分别输入“-1.8,-1.2”及“0,0.3”,单击按钮。

图6 输入数据(2)平移工作平面:执行Utility Menu>WorkPlane>Offset WP to>XYZ Locations命令,弹出一个拾取框。

在坐标栏中输入“6.5”,单击按钮。

(3)将激活的坐标系设置为工作平面坐标系:执行Utility Menu>WorkPlane>Change Active CS to>Working Plane命令。

(4)创建另两个圆环面:执行Main Menu>Preprocessor> Modeling>Create>Areas> Circle> By Dimensions命令,弹出【Circular Area by Dimensions】对话框。

输入“RADl=0.7”,“RAD2=0.4”,“THETAI=0”,“THETA2=180”,单击按钮。

输入“THETA2=135”,单击按钮。

(5)面叠分操作:执行Main Menu>Preprocessor>Modeling>Operate>Booleans> Overlap> Areas命令,弹出一个拾取框。

拾取编号为A1、A2、A3和A4的面,单击按钮。

选择编号为A5和A6的面,单击按钮,生成结果如图7所示。

图7 生成结果(6)激活总体笛卡儿坐标系:执行Utility Menu>WorkPlane>Change Active CS to>Global Cartesian命令。

(7)定义4个新的关键点:执行Main Menu>Preprocessor>Modeling>Create>Keypoints>In Active CS命令,弹出【Create Keypoints in Active Coordinate System】对话框,如图8所示。

在【Keypoint number】和【Location in active CS】文本框中输入“28”、“2.5”和“0.5”,单击按钮。

输入“29”、“3.25”和“0.4”,单击按钮,输入“30”、“4”和“0.33”,单击按钮,输入“31”、“4.75”和“0.28”。

单击按钮,生成结果如图9所示。

图8 输入数据图9 生成关键点的结果(8)激活总体柱坐标系:执行Utility Menu>WorkPlane>Change Active CS to>GlobalCylindrical命令。

(9)创建样条线:执行Main Menu>Preprocessor>Modeling>Create>Lines>Splines>With Options >Spline Thru KPs命令,弹出一个拾取框。

按顺序拾取编号为5、28、29、30、31和22 这6个关键点。

单击按钮,弹出【B-Spline】对话框。

如图10所示输入数据,单击按钮,生成的样条曲线如图11所示。

图10 输入数据图11 生成的样条曲线5.生成一个新面(1)在关键点间创建直线:执行Main Menu>Preprocessor>Modeling>Create>Lines> Lines> Straight Line命令,弹出一个拾取框。

拾取编号为1和18的关键点,单击按钮。

(2)打开线的编号并显示线:执行Utility Menu>PlotCtrls>Numbering命令,弹出【Plot Numbering Controls】对话框。

选择【Line Number】复选框,单击按钮。

执行Utility Menu>Plot>Lines命令,显示结果如图12所示。

图12 显示所有线及其编号(3)由线生成新的面:执行Main Menu>Preprocessor>Modeling>Create>Areas> Arbitrary> By Lines命令,弹出一个拾取框。

拾取编号为6、1、7和25的4条线,单击按钮,生成结果如图13所示。

图13 连杆体面的生成结果(4)放大连杆的左面部分:执行Utility Menu>PlotCtrls>Pan Zoom Rotate…命令,显示【Pan-Zoom-Rotate】工具栏。

单击按钮。

然后拾取连杆的左面大头孔部分,单击完成放入操作。

(5)线倒角:执行Main Menu>Preprocessor>Modeling>Create>Lines>Line Fillet命令,弹出一个拾取框。

拾取编号为36和40的线,单击按钮,弹出【Line Fillet】对话框。

如图14所示输入数据,单击按钮。

然后重复上述操作,对编号为40、31、30和39的线进行倒角。

单击按钮,生成结果如图15所示。

图14 输入数据图15 生成结果(6)由前面定义的3个线倒角创建新的面:执行Main Menu>Preprocessor>Modeling >Create>Areas>Arbitrary>By Lines命令,弹出一个拾取框。

拾取编号为12、10和13的线,单击按钮。

拾取编号为17、15和19的线,单击按钮。

拾取编号21、22和23的线,单击按钮。

(7)面相加操作:执行Main Menu>Preprocessor>Modeling>Operate>Booleans>Add>Areas 命令,弹出一个拾取框。

单击按钮。

单击【Pan-Zoom-Rotate】工具栏中的按钮,生成结果如图16所示。

图16 面相加操作后生成的结果(8)关闭线及面的编号:执行Utility Menu>PlotCtrls>Numbering命令,弹出【Plot Numbering Controls】对话框。

清除【Line Number】复选框,单击按钮。

(9)保存几何模型:执行Utility Menu>File>Save as命令,弹出【Save as】对话框。

在【Save Database To】下拉列表框中输入文件名“c-rod model”,单击按钮。

6.生成2D网格(1)设置单元尺寸并划分网格:执行Main Menu>Preprocessor>Meshing>MeshTool命令,弹出划分网格工具栏。