浅谈橡胶使用炭黑的局限性

- 格式:docx

- 大小:15.28 KB

- 文档页数:3

丁腈橡胶中炭黑的作用概述说明1. 引言部分内容如下:1.1 概述丁腈橡胶是一种重要的弹性体材料,广泛应用于汽车、建筑、医疗等领域。

然而,纯丁腈橡胶的性能有限,无法满足某些特定需求。

为了改善丁腈橡胶的性能,炭黑被引入其中,并起到了至关重要的作用。

1.2 文章结构本文将从以下几个方面对炭黑在丁腈橡胶中的作用进行概述说明:2. 丁腈橡胶和炭黑简介:对丁腈橡胶和炭黑进行简单介绍。

3. 炭黑在丁腈橡胶中的作用机制:探讨炭黑对丁腈橡胶性能的影响机制。

4. 炭黑对丁腈橡胶物理性能的影响:具体分析炭黑对强度、硬度、耐蚀性和耐候性等物理性能的改善作用。

5. 结论:总结炭黑在丁腈橡胶中的作用,并展望未来发展方向。

1.3 目的本文章的目的是为了深入研究并全面了解炭黑在丁腈橡胶中的作用。

通过分析炭黑对丁腈橡胶性能的影响,可以为材料工程师和科研人员提供参考,以便更好地应用丁腈橡胶和炭黑材料,以满足不同领域的需求。

同时,展望未来发展方向,有助于促进相关研究和技术创新。

2. 丁腈橡胶和炭黑简介2.1 丁腈橡胶介绍丁腈橡胶(NBR)是一种合成弹性体,具有优异的耐油性、耐溶剂性和耐磨性。

它是由1,3-丁二烯和丙烯腈共聚合而成,其中丙烯腈单体的含量决定了丁腈橡胶的耐油性能。

在常温下,丁腈橡胶表现出较高的物理强度和机械性能,因此广泛应用于汽车零部件、工业密封件、手套等领域。

2.2 炭黑介绍炭黑是一种碳基纳米材料,通常以团状或球形颗粒形式存在。

它由天然气或石油中的碳原子经过加热裂解而得,具有高比表面积和吸附能力。

在橡胶工业中,炭黑被广泛用作填充剂和增强材料。

根据其结构和特性的不同,可以分为硫化型炭黑和非硫化型炭黑两种类型。

- 硫化型炭黑是通过与橡胶共同加工硫化制成的。

它具有较高的增强能力和机械性能改善效果,且对热老化和耐磨性的提升效果显著。

- 非硫化型炭黑则主要用作填充剂,用于改善橡胶的加工性能和降低成本。

由于其特殊的表面化学性质和结构特点,炭黑可以有效地与橡胶相互作用,提高橡胶材料的综合性能,并满足不同应用领域对材料力学性能、防老化性能等方面的要求。

炭黑在橡胶中的分散橡胶是一种常见的高分子材料,广泛应用于汽车轮胎、橡胶管、橡胶密封件等领域。

为了提高橡胶的性能,通常需要添加一些填料,其中炭黑是最常用的一种。

炭黑的加入可以增加橡胶的强度、耐磨性和耐候性。

然而,炭黑的分散性对橡胶的性能有着重要的影响。

炭黑是一种由碳元素组成的黑色颗粒状物质,具有较大的比表面积和吸附性能。

在橡胶中,炭黑的主要作用是填充剂和增强剂。

填充剂的作用是填充橡胶分子链之间的空隙,增加橡胶的体积,并提高橡胶的硬度和强度。

增强剂的作用是增加橡胶的拉伸强度和耐磨性。

然而,如果炭黑不能均匀分散在橡胶中,会导致橡胶的性能不稳定,甚至影响到整个制品的质量。

炭黑在橡胶中的分散可以通过物理和化学方法来实现。

物理方法包括机械混炼、热炼、挤出和压延等。

机械混炼是最常用的方法,通过炭黑颗粒在橡胶中的剪切和磨擦作用,使炭黑分散在橡胶中。

热炼是一种将橡胶和炭黑加热到一定温度,使之融合在一起的方法。

挤出和压延是将橡胶和炭黑混合物通过挤出机或压延机加工成所需形状的方法。

这些物理方法都可以有效地改善炭黑在橡胶中的分散性。

除了物理方法,化学方法也可以用于改善炭黑在橡胶中的分散性。

化学方法主要是通过表面改性来增加炭黑与橡胶之间的相容性。

常用的表面改性剂有硅烷偶联剂、胺类化合物和酚醛树脂等。

这些表面改性剂可以与炭黑表面发生化学反应,形成化学键,从而增加炭黑与橡胶之间的相互作用力,提高炭黑在橡胶中的分散性。

炭黑在橡胶中的分散性对橡胶的性能有着重要的影响。

首先,炭黑的分散性直接影响到橡胶的物理性能。

如果炭黑不能均匀分散在橡胶中,会导致橡胶的硬度和强度不均匀,影响到制品的使用寿命。

其次,炭黑的分散性还会影响到橡胶的加工性能。

如果炭黑分散不良,会导致橡胶在加工过程中出现堵塞、断裂等问题,降低生产效率。

此外,炭黑的分散性还会影响到橡胶的耐候性和耐磨性。

如果炭黑分散不良,会导致橡胶在长期使用或恶劣环境下易老化、开裂和磨损。

为了改善炭黑在橡胶中的分散性,可以从以下几个方面入手。

橡胶厂炼胶间炭黑粉尘的危害与防治终橡胶厂炼胶间是橡胶产品生产中不可或缺的重要环节,其中炭黑是重要的炼胶原料。

然而,炭黑的生产和使用会产生大量的粉尘,对工人的身体健康以及环境污染都带来极大的危害。

本文将从炭黑粉尘的危害和防治措施两方面进行探讨。

炭黑粉尘的危害1. 对工人健康的危害炭黑粉尘是一种细微的颗粒,在产生的时候很容易被呼入到肺部,影响呼吸系统的健康。

长期工作在炭黑粉尘环境中的工人,易患上慢性支气管炎、肺气肿等呼吸系统疾病,影响身体健康。

2. 对环境的污染炭黑粉尘对环境也存在污染的危害。

在生产和使用过程中产生的炭黑粉尘,易被空气和水传播,影响周围环境的卫生和噪声水平。

同时,炭黑粉尘通过空气和水流进入自然界,对生态环境造成污染。

防治措施1. 加强工人的个人防护意识橡胶厂应加强工人的个人防护教育,提高工人的个人防护意识,如配备口罩、防护服等防护用具,避免炭黑粉尘接触周围的皮肤和呼吸系统。

2. 改善工艺流程橡胶厂应考虑从生产过程的角度出发,采用现代化的生产工艺流程,从源头上减少炭黑粉尘的产生。

可以通过改善生产设备、加强生产过程管理、应用新型低粉尘环保产品等方法来减少炭黑粉尘的产生。

3. 加强清洁管理橡胶厂应加强清洁卫生管理,经常清洁室内和设备表面及废弃炭黑存储区,保持工作环境的清洁和干燥,避免炭黑粉尘积存和扩散。

4. 定期检测和维护橡胶厂应定期检测和维护生产设备,确保设备运转正常,减少粉尘的泄漏和产生。

5. 管理废弃物废弃炭黑应妥善处理和储存,避免影响周围环境和乱排乱倒。

结论炭黑粉尘对人体、环境等造成的危害是不容忽视的,且问题与日俱增。

因此,对于橡胶厂生产炭黑的过程中应采取积极的预防和治理措施,加强粉尘污染防治工作,为工人的身体健康和自然环境承担应有的社会责任。

同时,还应加强相关法规和管理制度的制定和完善,遏制和减少粉尘污染的发生,保障人和环境的健康。

白炭黑在橡胶中的应用一、白炭黑对胶料工艺性能的影响(1)胶料的混炼与分散白炭黑由于比表面积很大,总趋向于二次聚集,加之在空气中极易吸收水分,致使羟基间易产生很强的氢键缔合,进一步提高了颗粒间的凝聚力,所以白炭黑的混炼与分散要比炭黑困难得多,而且在多量配合时,还容易生成凝胶,使胶料硬化,混炼时生热大。

为获得良好的分散,就要求初始混炼时,保持尽可能高的剪切力,以便使白炭黑的这些聚集体粒子尽可能被破坏,而又不致使橡胶分子链发生过多的机械降解。

为此,白炭黑应分批少量加入,以降低生热。

适当提高混炼温度,有利于除掉一部分白炭黑表面吸附水分,降低粒子间的凝聚力,有助于白炭黑在胶料中的分散。

(2)白炭黑补强硅橡胶混炼胶中的结构控制白炭黑,特别是气相法白炭黑是硅橡胶最好的补强剂,但有一个使混炼胶硬化的问题,一般称为“结构化效应”。

其结构化随胶料停放时间延长而增加,甚至严重到无法返炼、报废的程度。

对此有两种解释,一种认为是硅橡胶端基与白炭黑表面羟基缩合;另一方面认为硅橡胶硅氧链节与白炭黑表面羟基形成氢键。

防止结构化有两个途径,其一是混炼时加入某些可以与白炭黑表面羟基发生反应的物质,如羟基硅油、二苯基硅二醇、硅氮烷等。

当使用二苯基硅二醇时,混炼后应在160~200℃下处理0.5~1h。

这样就可以防止白炭黑填充硅橡胶的结构化。

另一途径是预先将白炭黑表面改性,先去掉部分表面羟基,从根本上消除结构化。

(3)胶料的门尼粘度白炭黑生成凝胶的能力与炭黑不相上下,因此在混炼白炭黑时,胶料的门尼粘度提高,以致于恶化了加工性能,故在含白炭黑的胶料配方中软化剂的选择和用量很重要。

在IIR中往往加入石蜡烃类、环烷烃类和芳香烃类,用量视白炭黑用量多少及门尼粘度大小而异,一般可达15-30%。

在NR中,以植物性软化剂如松香油、妥尔油等软化效果最好,合成的软化剂效果不大,矿物油的软化效果最低。

(4)胶料的硫化速度白炭黑粒子表面有大量的微孔,对硫化促进剂有较强的吸附作用,因此明显地迟延硫化。

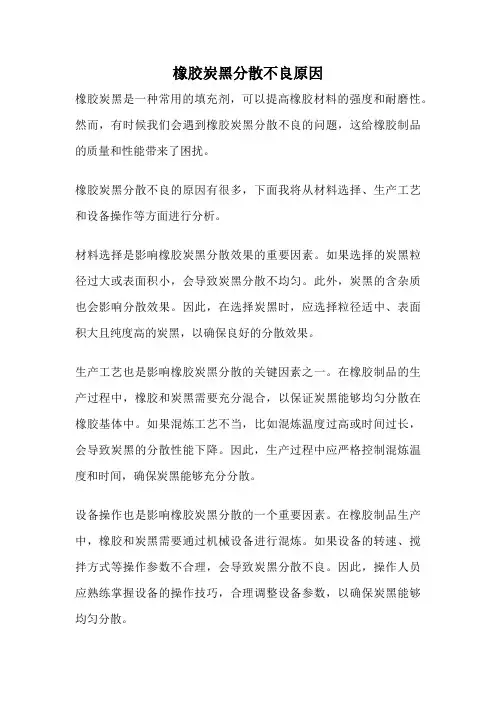

橡胶炭黑分散不良原因

橡胶炭黑是一种常用的填充剂,可以提高橡胶材料的强度和耐磨性。

然而,有时候我们会遇到橡胶炭黑分散不良的问题,这给橡胶制品的质量和性能带来了困扰。

橡胶炭黑分散不良的原因有很多,下面我将从材料选择、生产工艺和设备操作等方面进行分析。

材料选择是影响橡胶炭黑分散效果的重要因素。

如果选择的炭黑粒径过大或表面积小,会导致炭黑分散不均匀。

此外,炭黑的含杂质也会影响分散效果。

因此,在选择炭黑时,应选择粒径适中、表面积大且纯度高的炭黑,以确保良好的分散效果。

生产工艺也是影响橡胶炭黑分散的关键因素之一。

在橡胶制品的生产过程中,橡胶和炭黑需要充分混合,以保证炭黑能够均匀分散在橡胶基体中。

如果混炼工艺不当,比如混炼温度过高或时间过长,会导致炭黑的分散性能下降。

因此,生产过程中应严格控制混炼温度和时间,确保炭黑能够充分分散。

设备操作也是影响橡胶炭黑分散的一个重要因素。

在橡胶制品生产中,橡胶和炭黑需要通过机械设备进行混炼。

如果设备的转速、搅拌方式等操作参数不合理,会导致炭黑分散不良。

因此,操作人员应熟练掌握设备的操作技巧,合理调整设备参数,以确保炭黑能够均匀分散。

总结起来,橡胶炭黑分散不良的原因主要包括材料选择不当、生产工艺不合理和设备操作不当等。

为了解决这个问题,我们应选择适宜的炭黑材料,优化生产工艺,并提高操作人员的技术水平。

只有这样,才能有效提高橡胶炭黑的分散效果,提升橡胶制品的质量和性能。

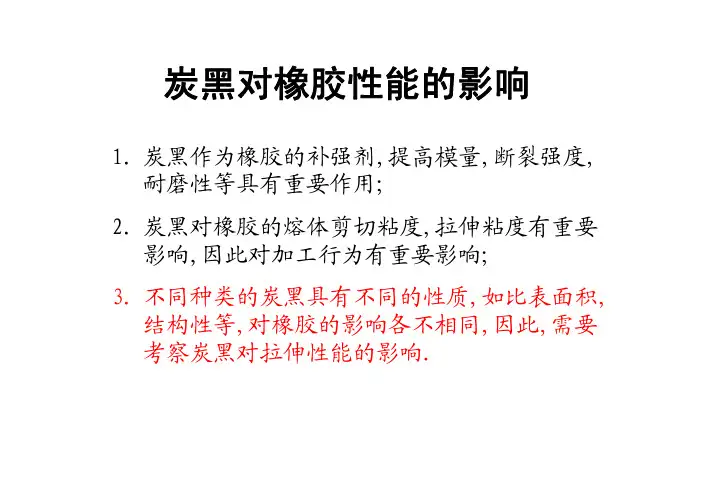

炭黑对橡胶性能的影响1.炭黑作为橡胶的补强剂,提高模量,断裂强度,耐磨性等具有重要作用;2.炭黑对橡胶的熔体剪切粘度,拉伸粘度有重要影响,因此对加工行为有重要影响;3.不同种类的炭黑具有不同的性质,如比表面积,结构性等,对橡胶的影响各不相同,因此,需要考察炭黑对拉伸性能的影响.炭黑对丁苯橡胶拉伸粘度的影响从图可见,该曲线与聚乙烯、聚苯乙烯熔体的拉伸流动曲线有区别,即使在最低的ε =1.8×10-4s-1也没有稳态粘度的趋势,反而持续上升,这是应变硬化的结果。

不存在稳态粘度,橡胶在外力拉伸作用下发生结晶,导致拉伸粘度提高.炭黑用量对丁苯橡胶拉伸流动的影响图(a)1.炭黑用量增加,拉伸粘度升高,2.在较低的伸长率下断裂。

图(b)1.拉伸粘度随炭黑用量减小和拉伸速率增大而降低,2.同时随拉伸速率增大,不同炭黑用量的胶料之间,其粘度差别缩小,这与炭黑用量对剪切粘度的影响所得结果相似。

这可能与在高应变速率下炭黑网络受破坏有关。

在炭黑用量、结构性相同的条件下,炭黑表面积对丁苯橡胶拉伸粘度的影响如图所示:从图可见,随着炭黑表面积增大(N234>N347>N351>N550),粘度增大。

在炭黑用量相同,表面积相近的条件下,炭黑结构性对拉伸粘度的影响如图所示: 从图可见,随着结构性增高(N347>N330>N326),拉伸粘度有所提高,但流动曲线形状不变。

炭黑表面积和结构性对丁苯橡胶拉伸流动的影响1.从上述结果可见,表面积大的炭黑,其胶料在拉伸流动过程中易产生我们需要的应变硬化效应,而结构性的改变,对应变硬化效应影响很小。

据此,科顿等建议,‘采用结构性较低而表面积较大的炭黑(如低拉伸中超耐磨炉黑N231)较好。

2.因为结构性低,有效体积较小,剪切粘度较低,而表面积较大(粒径小)则拉伸应变硬化效应较强。

这样的混炼胶对某些加工过程有利.中岛认为,对于炭黑与橡胶之间的混炼,希望产生应变硬化,以便分散。

为此,耍提高密炼机转子的转速,并且转子凸棱与室壁之间的间隙要小些,采用低温或分段混炼。

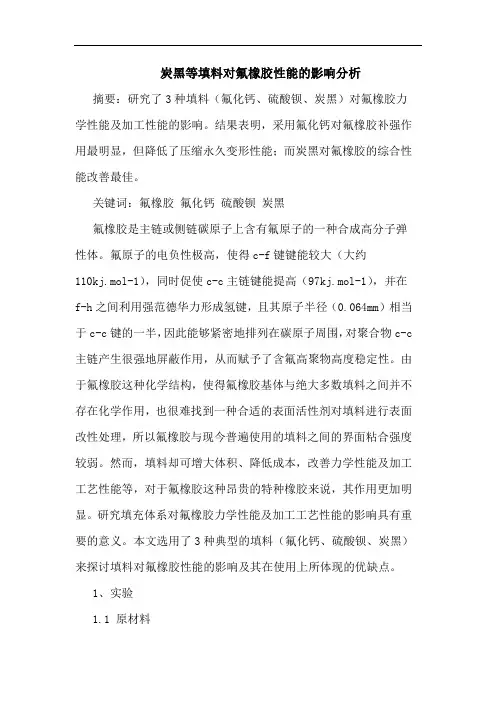

炭黑等填料对氟橡胶性能的影响分析摘要:研究了3种填料(氟化钙、硫酸钡、炭黑)对氟橡胶力学性能及加工性能的影响。

结果表明,采用氟化钙对氟橡胶补强作用最明显,但降低了压缩永久变形性能;而炭黑对氟橡胶的综合性能改善最佳。

关键词:氟橡胶氟化钙硫酸钡炭黑氟橡胶是主链或侧链碳原子上含有氟原子的一种合成高分子弹性体。

氟原子的电负性极高,使得c-f键键能较大(大约110kj.mol-1),同时促使c-c主链键能提高(97kj.mol-1),并在f-h之间利用强范德华力形成氢键,且其原子半径(0.064mm)相当于c-c键的一半,因此能够紧密地排列在碳原子周围,对聚合物c-c 主链产生很强地屏蔽作用,从而赋予了含氟高聚物高度稳定性。

由于氟橡胶这种化学结构,使得氟橡胶基体与绝大多数填料之间并不存在化学作用,也很难找到一种合适的表面活性剂对填料进行表面改性处理,所以氟橡胶与现今普遍使用的填料之间的界面粘合强度较弱。

然而,填料却可增大体积、降低成本,改善力学性能及加工工艺性能等,对于氟橡胶这种昂贵的特种橡胶来说,其作用更加明显。

研究填充体系对氟橡胶力学性能及加工工艺性能的影响具有重要的意义。

本文选用了3种典型的填料(氟化钙、硫酸钡、炭黑)来探讨填料对氟橡胶性能的影响及其在使用上所体现的优缺点。

1、实验1.1 原材料氟橡胶26,门尼粘度[ml(1+10)121℃]为42,双酚af,bpp,ca(oh)2,活性氧化镁,n990,巴西棕蜡;氟化钙和硫酸钡。

1.2 需要的实验设备开炼机,xk13-021-003型;无转子硫化仪,gt-m2000a型;拉力机,gt-tcs-2000型;邵尔a型硬度计;平板硫化机,kshr100型;扫描电子显微镜,gsm-5900lv型。

1.3 试样制备基本配方氟橡胶,100;双酚af,2;bpp,0.5;ca(oh)2,6;活性氧化镁,3;巴西棕蜡,1;填料(氟化钙、硫酸钡、炭黑n990),变量。

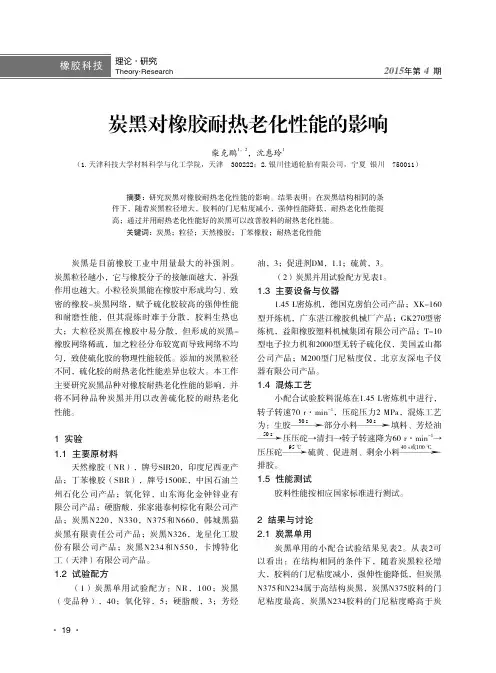

炭黑对橡胶耐热老化性能的影响柴克鹏1,2,沈惠玲1(1.天津科技大学材料科学与化工学院,天津 300222;2.银川佳通轮胎有限公司,宁夏 银川 750011)摘要:研究炭黑对橡胶耐热老化性能的影响。

结果表明:在炭黑结构相同的条件下,随着炭黑粒径增大,胶料的门尼粘度减小,强伸性能降低,耐热老化性能提高;通过并用耐热老化性能好的炭黑可以改善胶料的耐热老化性能。

关键词:炭黑;粒径;天然橡胶;丁苯橡胶;耐热老化性能炭黑是目前橡胶工业中用量最大的补强剂。

炭黑粒径越小,它与橡胶分子的接触面越大,补强作用也越大。

小粒径炭黑能在橡胶中形成均匀、致密的橡胶-炭黑网络,赋予硫化胶较高的强伸性能和耐磨性能,但其混炼时难于分散,胶料生热也大;大粒径炭黑在橡胶中易分散,但形成的炭黑-橡胶网络稀疏,加之粒径分布较宽而导致网络不均匀,致使硫化胶的物理性能较低。

添加的炭黑粒径不同,硫化胶的耐热老化性能差异也较大。

本工作主要研究炭黑品种对橡胶耐热老化性能的影响,并将不同种品种炭黑并用以改善硫化胶的耐热老化 性能。

1 实验1.1 主要原材料天然橡胶(NR),牌号SIR20,印度尼西亚产品;丁苯橡胶(SBR),牌号1500E,中国石油兰州石化公司产品;氧化锌,山东海化金钟锌业有限公司产品;硬脂酸,张家港泰柯棕化有限公司产品;炭黑N220,N330,N375和N660,韩城黑猫炭黑有限责任公司产品;炭黑N326,龙星化工股份有限公司产品;炭黑N234和N550,卡博特化工(天津)有限公司产品。

1.2 试验配方(1)炭黑单用试验配方:NR,100;炭黑(变品种),40;氧化锌,5;硬脂酸,3;芳烃油,3;促进剂DM,1.1;硫黄,3。

(2)炭黑并用试验配方见表1。

1.3 主要设备与仪器1.45 L密炼机,德国克虏伯公司产品;XK-160型开炼机,广东湛江橡胶机械厂产品;GK270型密炼机,益阳橡胶塑料机械集团有限公司产品;T-10型电子拉力机和2000型无转子硫化仪,美国孟山都公司产品;M200型门尼粘度仪,北京友深电子仪器有限公司产品。

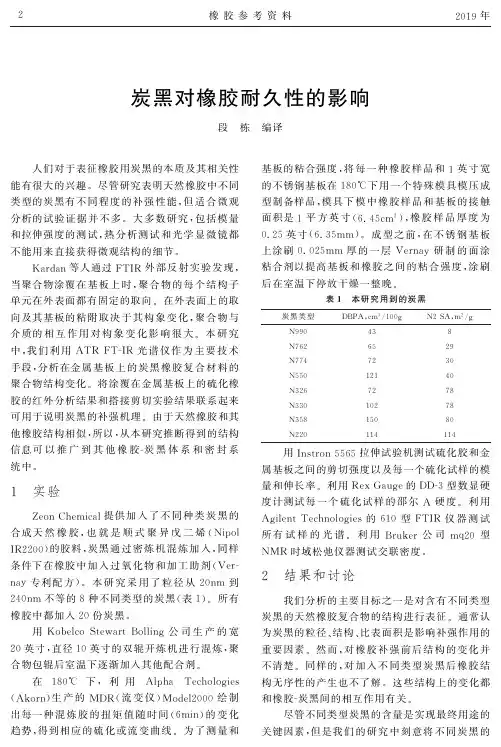

炭黑对橡胶耐久性的影响段㊀栋㊀编译㊀㊀人们对于表征橡胶用炭黑的本质及其相关性能有很大的兴趣.尽管研究表明天然橡胶中不同类型的炭黑有不同程度的补强性能,但适合微观分析的试验证据并不多.大多数研究,包括模量和拉伸强度的测试,热分析测试和光学显微镜都不能用来直接获得微观结构的细节.K a r d a n等人通过F T I R外部反射实验发现,当聚合物涂覆在基板上时,聚合物的每个结构子单元在外表面都有固定的取向.在外表面上的取向及其基板的粘附取决于其构象变化,聚合物与介质的相互作用对构象变化影响很大.本研究中,我们利用A T R F TGI R光谱仪作为主要技术手段,分析在金属基板上的炭黑橡胶复合材料的聚合物结构变化.将涂覆在金属基板上的硫化橡胶的红外分析结果和搭接剪切实验结果联系起来可用于说明炭黑的补强机理.由于天然橡胶和其他橡胶结构相似,所以,从本研究推断得到的结构信息可以推广到其他橡胶G炭黑体系和密封系统中.1㊀实验Z e o nC h e m i c a l提供加入了不同种类炭黑的合成天然橡胶,也就是顺式聚异戊二烯(N i p o l I R2200)的胶料,炭黑通过密炼机混炼加入,同样条件下在橡胶中加入过氧化物和加工助剂(V e rGn a y专利配方).本研究采用了粒径从20n m到240n m不等的8种不同类型的炭黑(表1).所有橡胶中都加入20份炭黑.用K o b e l c oS t e w a r tB o l l i n g公司生产的宽20英寸,直径10英寸的双辊开炼机进行混炼,聚合物包辊后室温下逐渐加入其他配合剂.在180ħ下,利用A l p h a T e c h o l o g i e s (A k o r n)生产的M D R(流变仪)M o d e l2000绘制出每一种混炼胶的扭矩值随时间(6m i n)的变化趋势,得到相应的硫化或流变曲线.为了测量和基板的粘合强度,将每一种橡胶样品和1英寸宽的不锈钢基板在180ħ下用一个特殊模具模压成型制备样品,模具下模中橡胶样品和基板的接触面积是1平方英寸(6.45c m2),橡胶样品厚度为0.25英寸(6.35m m).成型之前,在不锈钢基板上涂刷0.025m m厚的一层V e r n a y研制的面涂粘合剂以提高基板和橡胶之间的粘合强度,涂刷后在室温下停放干燥一整晚.表1㊀本研究用到的炭黑炭黑类型D B P A,c m3/100g N2S A,m2/gN990438N7626529N7747230N55012140N3267278N33010278N35815080N220114114㊀㊀用I n s t r o n5565拉伸试验机测试硫化胶和金属基板之间的剪切强度以及每一个硫化试样的模量和伸长率.利用R e xG a u g e的D DG3型数显硬度计测试每一个硫化试样的邵尔A硬度.利用A g i l e n tT e c h n o l o g i e s的610型F T I R仪器测试所有试样的光谱.利用B r u k e r公司m q20型NM R时域松弛仪器测试交联密度.2㊀结果和讨论我们分析的主要目标之一是对含有不同类型炭黑的天然橡胶复合物的结构进行表征.通常认为炭黑的粒径㊁结构㊁比表面积是影响补强作用的重要因素.然而,对橡胶补强前后结构的变化并不清楚.同样的,对加入不同类型炭黑后橡胶结构无序性的产生也不了解.这些结构上的变化都和橡胶G炭黑间的相互作用有关.尽管不同类型炭黑的含量是实现最终用途的关键因素,但是我们的研究中刻意将不同炭黑的含量都固定为20份.炭黑含量保持一致可以确保我们对橡胶G炭黑间的相互作用有一个合理的认识.涂有粘合剂的金属面和加入不同炭黑的橡胶间的剪切力G位移测试曲线如图1所示.图1㊀加入不同炭黑的橡胶和金属粘结剪切强度G伸长量关系曲线图橡胶和粘合剂间的粘合在试验过程中没有破坏,不锈钢基板和粘合剂间的粘合也是如此.因此我们可以说测试得到的剪切值和橡胶的内聚力或者耐久性有关.氮表面积(由氮吸收能力决定的比表面积)和D B P A (邻苯二甲酸二丁酯吸收法,测量炭黑结构)都用来表征表1所示的每种炭黑的比表面积.炭黑是由一群被称为初级(一次结构)聚集体的原始粒子结组成.如果初级聚集体是由很多原始粒子组成并有很多的分支和链节,那就可以称之为高结构度炭黑.从图1可以看出,剪切强度随着炭黑比表面积(氮吸附法)和D B P A 数值的增加而增大.可以看出炭黑结构度(D B P A 值)对剪切强度增大的影响大于比表面积(氮吸附法)对剪切强度的影响.利用M D R 测试的每种橡胶的硫化曲线扭矩值见图2,可以直接表征试样的剪切模量,也说明不同类型的炭黑加入对橡胶的改变差别很大.每一条曲线上的MH 数值可表征试样的模量,随着炭黑比表面积和结构度增大而增大.同样的,炭黑结构度(D B P A 吸收值)对模量增大的影响大于比表面积(氮吸附法)对模量的影响.时域松弛NM R (T D GNM R )用来测定室温下每种橡胶的交联密度.图3显示了每种橡胶的松弛时间,松弛时间越小说明交联密度越高.图1㊁2㊁3都说明了炭黑初级聚集体和球形粒子的性能都是炭黑性能的重要因素.细的初级粒子赋予了炭黑更高的比表面积,浸润和分散需要的能量也更多,每一单元的炭黑结合的橡胶也更多,和粗炭黑相比对橡胶硬度的提升更多.硫化试样测得的拉伸强度见图4,也和橡胶中加入的炭黑的D B P A 吸收值显著相关.从图4可以明显看出,比表面积和结构度的改变对拉伸强度的影响很大,但比表面积的改变几乎不影响伸长率.利用振动光谱分析2种橡胶结构的变化时会讨论这些不同.图2㊀加入不同炭黑的顺式聚异戊二烯的硫化曲线(180ħˑ6m i n)图3㊀加入不同炭黑的顺式聚异戊二烯的T D GN M R 松弛时间(s)图4㊀加入不同炭黑的顺式聚异戊二烯的拉伸强度和伸长率分析红外测试结果时,我们的讨论首先集中在聚异戊二烯的结构上,然后讨论加入不同类型炭黑以后结构的变化.图5显示了本研究用顺式聚异戊二烯的A T RF T I R 光谱图.尽管没有完全理解,但是在高频的C H 伸展区包含大量的结构信息.2960c m -1和2853c m -1附近的谱带归属C H 3对称和不对称的伸展振动,同样,2927c m -1和2914c m -1附近的谱带归属亚甲基(C H 2)对称和不对称的伸展振动.甲基和亚甲基伸展振动的相对强度给出了金属表面上C -C 序列的取向.图5㊀本研究用顺式聚异戊二烯的A T RF T I R光谱图图6㊀加入不同炭黑的顺式聚异戊二烯的A T R 红外伸展区㊀㊀对于顺式聚异戊二烯及其胶料,图6和图7显示了C H 键伸展㊁弯曲和摇摆振动的谱图.N 330和N 990因为粒径和比表面积的巨大差异性,作为特例显示在这些图(图6㊁7)中.此外,图1中的剪切强度结果和图2中的M D R 结果表明N 330炭黑补强性极好,而N 990补强效果比较弱.从图6可以明显看出,加有N 330炭黑㊁N 990炭黑和不加炭黑的橡胶在C H 伸展区处存在巨大的强度差异.这些差异与炭黑和聚异戊二烯之间的相互作用有关.图7㊀加入不同炭黑的顺式聚异戊二烯的A T R 红外弯曲振动区域㊀㊀从图7可看出,当顺式聚异戊二烯中加入N 330炭黑后,1447c m -1处吸收谱带和1375c m -1处吸收谱带强度比值有所增加,然而加入N 990炭黑后,两处谱带强度的比值有轻微下降.这2个谱带被认为与可以自由旋转的C -C 键的反式构象及偏转构象的弯曲振动有关.红外结果表明,本研究用到的其他炭黑也显示出同样的行为.顺式聚异戊二烯的C=H 面弯曲振动对应的833c m -1处的吸收峰作为参考峰与不同聚合物进行比较.我们注意到,随着炭黑D B P 吸收值的增加,光谱中1447c m -1处的波峰与1375c m -1处峰值的比值也随之增加.因此,我们猜想炭黑和橡胶之间的相互作用导致橡胶形成了一个强表面吸收层,使一些构象消失.此外应该说明的一点,T h e r m a x 990惰性炭黑使得橡胶弹性网络结构内部化学交联增加,这可能和生产商介绍的表面化学结构有关,这会使得C H 2键弯曲振动强度急剧下降,但是补强炭黑不会参与到网络结构的任何交联.这个结论和我们得到的NM R 结果㊁拉伸测试完全一致,也和最近报道的天然橡胶中加入炭黑后的1H NMR 松弛结果一致.该研究中的松弛结果说明天然橡胶硫化过程中,补强炭黑造成的交联密度下降比惰性炭黑更高.因此,炭黑初级聚集结构或者高结构聚集不是通过缠绕或者机械锁定补强橡胶结构.3㊀结论高炭黑比表面积可以补强强度相关性能,比如橡胶内聚力.炭黑粒子聚集在一起(初级结构)后因为范德华力聚集形成的结构(二级结构)在补强橡胶和提高硫化聚异戊二烯内聚力方面起到重要作用.橡胶和炭黑间的相互作用力导致了一些常见构象消失,这是因为聚合物形成了一个强表面吸收层.我们有一些证据表明,补强炭黑不参与弹性体内部网络结构的交联,而是炭黑的初级和高级聚集结构通过网络结构的缠结或机械锁定力来补强橡胶结构.红外结果说明补强机理促进了橡胶结构中的反式构象.参考文献:1㊀M a h m o u dK a r d a n 等,R u b b e rW o l d ,V o l .256,N o .5(2017),30~34。

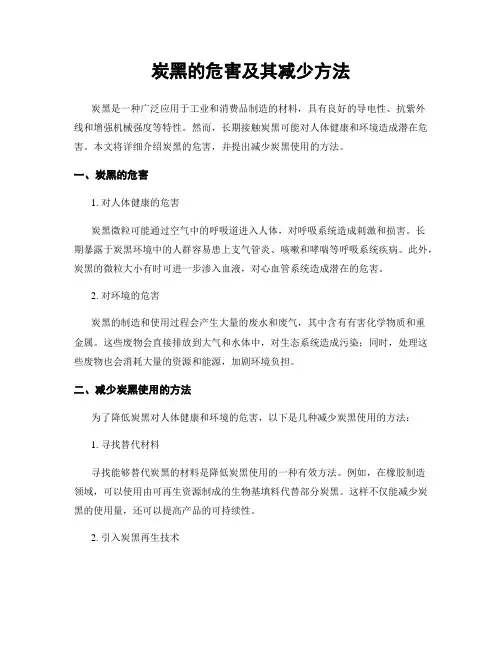

炭黑的危害及其减少方法炭黑是一种广泛应用于工业和消费品制造的材料,具有良好的导电性、抗紫外线和增强机械强度等特性。

然而,长期接触炭黑可能对人体健康和环境造成潜在危害。

本文将详细介绍炭黑的危害,并提出减少炭黑使用的方法。

一、炭黑的危害1. 对人体健康的危害炭黑微粒可能通过空气中的呼吸道进入人体,对呼吸系统造成刺激和损害。

长期暴露于炭黑环境中的人群容易患上支气管炎、咳嗽和哮喘等呼吸系统疾病。

此外,炭黑的微粒大小有时可进一步渗入血液,对心血管系统造成潜在的危害。

2. 对环境的危害炭黑的制造和使用过程会产生大量的废水和废气,其中含有有害化学物质和重金属。

这些废物会直接排放到大气和水体中,对生态系统造成污染;同时,处理这些废物也会消耗大量的资源和能源,加剧环境负担。

二、减少炭黑使用的方法为了降低炭黑对人体健康和环境的危害,以下是几种减少炭黑使用的方法:1. 寻找替代材料寻找能够替代炭黑的材料是降低炭黑使用的一种有效方法。

例如,在橡胶制造领域,可以使用由可再生资源制成的生物基填料代替部分炭黑。

这样不仅能减少炭黑的使用量,还可以提高产品的可持续性。

2. 引入炭黑再生技术炭黑再生技术是一种将废旧炭黑进行回收再利用的方法。

通过回收和加工废旧炭黑,可以获得与新炭黑相似的性能,减少对新炭黑的依赖,并降低废弃物的产生。

3. 加强排放控制与治理对炭黑制造和使用过程中产生的废水和废气进行严格的排放控制与治理,是减少环境污染的重要步骤。

企业应加强废水和废气处理设备的建设和维护,并严格执行排放标准,确保废物的规范处理。

4. 提高生产工艺效率通过改进生产工艺流程和设备,可以提高炭黑的利用率,减少资源和能源的浪费。

例如,采用高效的反应器和节能设备,减少不必要的废物产生,提高生产效率和产品质量。

5. 推广环保意识和科学知识加强对炭黑危害的宣传教育,提升公众的环境保护意识和科学知识,可以增加人们对炭黑减少的认识,促使企业和个人更多地采取环保举措。

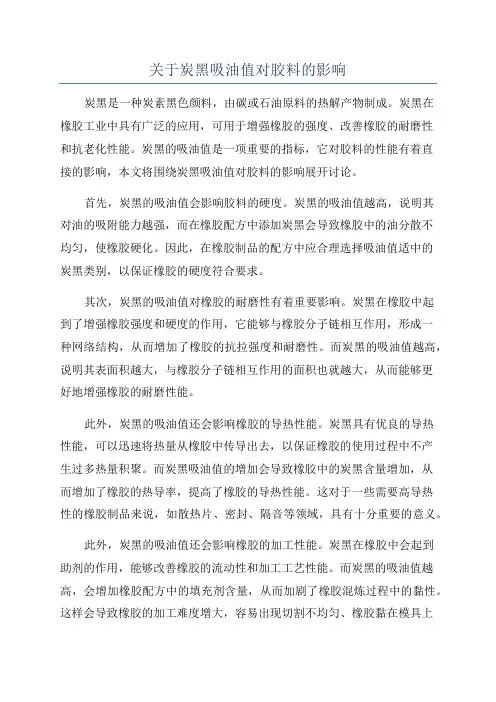

关于炭黑吸油值对胶料的影响炭黑是一种炭素黑色颜料,由碳或石油原料的热解产物制成。

炭黑在橡胶工业中具有广泛的应用,可用于增强橡胶的强度、改善橡胶的耐磨性和抗老化性能。

炭黑的吸油值是一项重要的指标,它对胶料的性能有着直接的影响,本文将围绕炭黑吸油值对胶料的影响展开讨论。

首先,炭黑的吸油值会影响胶料的硬度。

炭黑的吸油值越高,说明其对油的吸附能力越强,而在橡胶配方中添加炭黑会导致橡胶中的油分散不均匀,使橡胶硬化。

因此,在橡胶制品的配方中应合理选择吸油值适中的炭黑类别,以保证橡胶的硬度符合要求。

其次,炭黑的吸油值对橡胶的耐磨性有着重要影响。

炭黑在橡胶中起到了增强橡胶强度和硬度的作用,它能够与橡胶分子链相互作用,形成一种网络结构,从而增加了橡胶的抗拉强度和耐磨性。

而炭黑的吸油值越高,说明其表面积越大,与橡胶分子链相互作用的面积也就越大,从而能够更好地增强橡胶的耐磨性能。

此外,炭黑的吸油值还会影响橡胶的导热性能。

炭黑具有优良的导热性能,可以迅速将热量从橡胶中传导出去,以保证橡胶的使用过程中不产生过多热量积聚。

而炭黑吸油值的增加会导致橡胶中的炭黑含量增加,从而增加了橡胶的热导率,提高了橡胶的导热性能。

这对于一些需要高导热性的橡胶制品来说,如散热片、密封、隔音等领域,具有十分重要的意义。

此外,炭黑的吸油值还会影响橡胶的加工性能。

炭黑在橡胶中会起到助剂的作用,能够改善橡胶的流动性和加工工艺性能。

而炭黑的吸油值越高,会增加橡胶配方中的填充剂含量,从而加剧了橡胶混炼过程中的黏性。

这样会导致橡胶的加工难度增大,容易出现切割不均匀、橡胶黏在模具上等问题。

因此,在橡胶制品的配方中应合理选择炭黑的吸油值,以确保橡胶的加工性能与使用性能相适应。

最后,炭黑的吸油值还会对橡胶的抗老化性能产生一定的影响。

炭黑具有很高的紫外光吸收能力,可以有效地抵御紫外线对橡胶材料的破坏,从而提高了橡胶的抗老化性能。

而炭黑的吸油值越高,表明其表面积越大,对紫外线的吸收能力也就越强,因此在橡胶制品中适量添加吸油值较高的炭黑,可以提高橡胶的抗老化性能,延长橡胶制品的使用寿命。

炭黑对橡胶压变形的影响

炭黑是橡胶工业中广泛使用的一种添加剂,它能够显著提高橡胶的力学性能和耐久性。

然而,炭黑对橡胶压变形的影响却是一个复杂的问题,需要深入探讨。

首先,我们需要了解炭黑的基本性质。

炭黑是由烃类物质不完全燃烧或热解产生的黑色粉末。

它的粒径非常小,一般在10-300纳米之间。

由于炭黑的粒径非常小,它可以很好地分散在橡胶基质中,形成一种特殊的网络结构。

这种网络结构能够有效地传递应力,从而提高橡胶的力学性能。

然而,炭黑对橡胶压变形的影响并不仅仅取决于它的粒径。

炭黑的表面性质、结构形态和在橡胶基质中的分散性等因素都会对其产生影响。

例如,某些类型的炭黑具有较高的结构性,这会导致橡胶的硬度增加,从而使其更容易发生压变形。

此外,炭黑在橡胶中的分散性也是一个关键因素。

如果炭黑不能均匀地分散在橡胶中,就会形成应力集中点,这会导致橡胶在受到压力时更容易发生变形。

因此,为了获得更好的力学性能和耐久性,必须采取有效的措施来提高炭黑在橡胶中的分散性。

综上所述,炭黑对橡胶压变形的影响是一个多因素的问题。

为了更好地了解这种影响,需要进一步研究炭黑的性质、结构和在橡胶中的分散性等方面的因素。

只有这样,才能更好地应用炭黑,提高橡胶的性能和耐久性。

浅谈橡胶使用炭黑的局限性橡胶是一种重要的工业材料,具有优异的弹性、耐蚀性和耐磨性,广泛应用于轮胎、橡胶制品和工业材料等领域。

而炭黑则是橡胶中最常用的增黑剂,能够改善橡胶的强度、耐磨性和耐老化性能。

然而,橡胶使用炭黑也存在一些局限性,下面就来进行详细探讨。

首先,橡胶使用炭黑可能影响机械性能。

炭黑粒子的尺寸和形状会影响炭黑填充剂在橡胶矩阵中的分散性和增强效果。

炭黑粒子太大或者形状不均匀可能会导致填充剂在橡胶中团聚,从而降低橡胶的强度和耐磨性。

此外,炭黑的填充量过高也可能增加橡胶的硬度和脆性,降低了其弹性和可塑性。

其次,橡胶使用炭黑可能带来环境问题。

炭黑是一种含碳的物质,其生产和使用过程中会产生大量碳排放。

碳排放是主要的温室气体之一,对全球气候变化造成了不可忽视的影响。

此外,炭黑生产中还可能产生有毒的副产品,对人体健康和环境造成潜在风险。

此外,橡胶使用炭黑可能降低产品的可持续性。

炭黑在橡胶制品中主要起到增黑剂的作用,提高了橡胶的耐磨性和耐老化性能。

然而,炭黑填充剂在橡胶中的使用量通常较大,这使得橡胶制品的可回收性和可再利用性较低。

由于炭黑填充剂的存在,废弃的橡胶制品很难进行有效的再利用和循环利用,从而浪费了资源并增加了垃圾处理的负担。

最后,橡胶使用炭黑可能影响产品的外观和质量。

炭黑的颜色通常为黑色,因此会使橡胶制品变得十分暗黑,影响产品的美观度。

此外,炭黑的填充剂在橡胶制品中易于析出,导致表面产生粉化现象,进一步降低了产品的质量和附加值。

综上所述,橡胶使用炭黑的局限性主要体现在机械性能的限制、环境问题的影响、产品可持续性的下降以及外观质量的影响上。

为了解决这些局限性,工业界需要进一步研发新型的增黑剂,以提高橡胶制品的性能和可持续性,减少环境污染问题,并改善产品的外观质量。

此外,也应加强对橡胶回收利用技术的研发和推广,最大程度地减少废弃橡胶制品的数量,实现资源的循环利用。

碳黑尘职业危害常识范文碳黑尘是一种常见的工作环境中的危险化学物质,主要用于制造橡胶、塑料、油墨和颜料等材料。

然而,长期暴露在碳黑尘中可能对人体健康造成严重影响。

为了提高大家对碳黑尘职业危害的认知,我将从以下几个方面详细介绍碳黑尘职业危害常识。

首先,碳黑尘对呼吸系统的危害。

碳黑尘是细小颗粒物,易被人体呼吸道吸入。

当人体吸入大量碳黑尘后,会沉积在呼吸道的上皮细胞上,导致炎症反应和组织损伤。

长期接触碳黑尘会引起慢性咳嗽、支气管炎、气喘等症状,并增加患上哮喘、肺气肿和慢性阻塞性肺病等疾病的风险。

其次,碳黑尘对皮肤的危害。

碳黑尘的颗粒细小而有机活性,容易渗透皮肤。

当碳黑尘接触到皮肤时,可能导致皮肤刺激、炎症和过敏反应。

对于长期接触碳黑尘的工人,可能出现皮肤干燥、瘙痒、红斑和脱皮等症状,严重时可能引发皮肤癌。

此外,碳黑尘对眼睛的危害也不容忽视。

工作中如果碳黑尘进入眼睛,可能导致眼结膜炎、角膜溃疡和视力丧失等问题。

因此,在接触碳黑尘的工作环境中,我们应该注意佩戴合适的防护眼镜,避免碳黑尘直接进入眼睛。

除了危害到个人健康以外,碳黑尘还对环境造成一定的污染和破坏。

碳黑尘在空气中悬浮时间较长,会造成空气质量的恶化。

此外,碳黑尘在土壤中的积累会对地下水和地表水造成污染,对生态环境产生不良影响。

为了减少碳黑尘的职业危害,我们应该采取一系列的防护措施。

首先,企业应该做好生产过程中的碳黑尘控制,采用防尘设备和技术,减少尘埃的产生和扩散。

其次,工人在碳黑尘作业现场应佩戴防护设备,如口罩、防护眼镜、防护服等,减少碳黑尘对身体的接触。

另外,定期进行职业健康检查也十分重要,及时发现和处理与碳黑尘相关的健康问题,保护工人的身体健康。

总的来说,碳黑尘职业危害不能轻视。

了解和认识碳黑尘对人体健康的危害,可以让我们更加重视个体防护和工作环境改善。

只有从源头上控制碳黑尘的产生和扩散,提高工人的防护意识,才能有效减少碳黑尘对人体健康和环境的危害。

哈尔滨理工大学毕业设计题目:橡胶厂炼胶间炭黑粉尘的危害与防治院、系:测控技术与通信工程学院安全工程系姓名:安文博指导教师:殷金英系主任:周真2012年 6 月13 日橡胶厂炼胶间炭黑粉尘的危害与防治摘要炭黑是一种重要的化工原料,它主要用于橡胶工业中作为补强剂,油墨、涂料和塑料工业中作为黑色配合剂。

此外也用于造纸、无线电元件中。

相对于他的重要性,在橡胶厂中炭黑粉尘的污染也是一个非常严重的问题。

本文列出了炭黑粉尘的根本性质,它具有质轻、不亲水、易氧化等特点,所以其治理起来有一定的难度。

通过查阅资料,并根据炭黑粉尘的性质,整理了炭黑粉尘对人员、环境、机械等的危害。

之后分析炭黑粉尘的特点得出,治理炭黑粉尘不宜采用湿式除尘的方法,且普通的重力沉降室与旋风除尘器的效果也不加,所以通常要搭配以滤袋器为主的炭黑粉尘回收系统方可达到治理目的。

并通过对以上几个方面的分析与工艺流程中的缺点提出了改革工艺流程、完善炭黑粉尘回收系统等治理措施。

最后通过对炼胶间生产原料、设备与工艺流程的分析,并结合炭黑粉尘的排放量、排放速率和爆炸极限等法律法规,提出了控制与治理炭黑粉尘的方法和考前须知。

最终达到防治炭黑粉尘的目的。

关键词:炭黑粉尘;橡胶;危害;治理;回收系统HAZARDS AND PREVENTION OF CARBON BLACK DUST IN THE RUBBER PLANT RUBBER MIXINGAbstractCarbon black is an important chemical raw material, it is mainly used as black as a reinforcing agent, inks, coatings andplastics industry with the agent in the rubber industry.In addition, for the paper, radio ponents.Relative to his importance in the carbon black dust in the rubber factory pollution is also a very serious problem.This article lists thebasic propertiesofcarbon blackdust, it has alight, hydrophilic,andeasily oxidized, soits governancethere are some difficulties. Through access to informationandthe natureofthecarbon black dust, finishing personnel, environment, machinery and otherhazardsofcarbon blackdust. Afteranalysisoncharacteristicsofcarbon black dust, carbon black dustcontrolshould not be usedwetdust removalmethod, andthenormalgravitysettling chamberandcyclone dusteffect ofno tax increases, usuallywithabagdevicebasedcarbon blackThedust collectionsystemin order to achieve thecontrolpurpose. Andanalysisontheabove aspectsandthe shortingsintheprocessofthe reformprocess,toimprovecontrol measuressuchascarbon black dustrecovery system. Finally,themixingbetweentheproductionofraw materials,equipment and processanalysis, bined with carbon blackdustemissions,emissionrates andtheexplosion limitlaws and regulations,controland treatmentofcarbon blackdustand precautions. Ultimately achievethe purpose ofpreventionandtreatmentofcarbon black dust.Keywords:Carbon black dust;rubber; hazards;governance;recovery system目录摘要IAbstractI第1章绪论- 1 -1.1 研究目的和意义- 1 -1.2 炭黑粉尘危害和防治的国内外开展现状- 1 -1.2.1 炭黑粉尘危害和防治的国外研究现状- 1 -1.2.2 炭黑粉尘危害和防治的国内研究现状- 2 -1.3 本文研究的主要内容- 3 -第2章炭黑粉尘的根本性质与其回收- 4 -2.1 炭黑粉尘的根本性质- 4 -2.1.1 炭黑粉尘的物理性质- 4 -2.1.2 炭黑粉尘的化学性质- 7 -2.2 炭黑粉尘的回收- 8 -2.2.1 炭黑粉尘回收的可行性- 8 -2.2.2 炭黑粉尘回收的主要设备原理与其优缺点- 8 -2.3 本章小结- 9 -第3章炼胶间炭黑粉尘的危害与原因- 10 -3.1 炭黑粉尘对人员的危害与原因- 10 -3.1.1 炭黑粉尘的致癌性- 10 -3.1.2 炭黑尘肺- 11 -3.1.3 炭黑粉尘对工人的职业危害- 12 -3.1.4 炭黑粉尘造成职业危害的因素分析- 15 -3.2 炭黑粉尘对车间环境的危害- 16 -3.2.1 炼胶间内的大气污染源- 16 -3.2.2 炭黑粉尘的防火防爆- 16 -3.2.3 炭黑粉尘对机电安全的危害- 17 -3.3 本章小结- 18 -第4章炼胶间炭黑粉尘的防治技术和措施- 19 -4.1 炼胶间生产工艺介绍与炭黑粉尘防治的有关法律法规- 19 -4.1.1 炼胶生产原料设备与工艺流程- 19 -4.1.2 炭黑粉尘发生源- 20 -4.1.3 炭黑粉尘的排放标准- 20 -4.1.4 炭黑粉尘爆炸设计标准- 23 -4.2 炼胶间炭黑粉尘控制与其治理- 24 -4.2.1 改革工艺流程- 24 -4.2.2 完善炭黑粉尘回收系统- 24 -4.2.3 注意车间卫生安全- 27 -4.2.4 对人员行为进展规X- 28 -4.2.5 其它考前须知- 29 -4.3 本章小结- 29 -结论- 30 -致谢- 31 -参考文献- 32 -附录- 35 -第1章绪论1.1研究目的和意义炭黑是人们最早知道的石油化工原料之一。

炭黑生产安全吗

炭黑是一种碳基黑色颜料,广泛应用于橡胶制品、塑料制品、油墨、涂料等行业。

然而,炭黑生产涉及的过程和材料可能存在一些安全隐患。

首先,炭黑生产中使用的原料主要是液化石油气、天然气等烃类化合物。

这些化合物具有易燃、易爆的特性,一旦泄漏或不当操作可能引发火灾、爆炸事故。

因此,在炭黑生产过程中,必须严格控制烃类化合物的储存、运输和使用,建立完善的生产安全管理制度,确保工人的人身安全。

其次,炭黑生产过程中产生的烟气中含有大量的有害物质,如苯、二苯并呋喃、多环芳烃等。

这些有害物质对人体健康有一定的危害,特别是长期暴露在高浓度的烟气中,可能会导致呼吸道疾病、皮肤病变等。

为了保护工人的健康,炭黑生产企业应采取有效的防护措施,如加强通风设备的管理、佩戴防护口罩等,减少有害物质对工人的影响。

此外,炭黑生产过程中也存在一些潜在的环境污染问题。

首先,炭黑生产中产生的废气中含有大量的悬浮颗粒、有机物和二氧化硫等污染物,如果未经处理直接排放到大气中,可能导致空气污染。

其次,炭黑生产需要大量的水资源和电力,因此会对水资源和电力供应造成一定的压力。

为了减少环境污染,炭黑生产企业需要实施科学的废气处理措施、节约用水和能源等措施。

总体来说,炭黑生产在安全方面存在一些风险和问题。

为了确

保生产过程的安全,炭黑生产企业需要加强安全生产管理,建立完善的安全管理制度,加强员工的安全教育和培训,提高员工的安全意识,确保生产过程中的安全。

同时,需要加强环境保护意识,采取措施减少和防止环境污染,实现炭黑生产与环境可持续发展的平衡。

浅谈橡胶使用炭黑的局限性

现代橡胶行业起源于天然胶,发展得益于轮胎行业,作为有效的伴随材料,炭黑的作用不可忽视!然所有事物有利有弊,时至今日,炭黑的固有顽疾日益显现:

1.迁移性缺陷:在轮胎以外的多数领域,尤其是电子行业,玩具行业,卫生医药领域,体育用品行业,日常用品领域,炭黑可用可不用,甚至被限制使用;2000年左右,本人当时接触到一张原文图纸,供给日本的索尼公司电子设备的一个外形简单的不能再简单的黑色橡胶脚垫。

居然要求满足迁移性规定,即用一定的负荷物品恒温加载紧密接触白色物件的橡胶制品一定的时间,不应有超过标准的颜色变异;同时快速检验的方法,用橡胶制品擦拭报纸,所产生的碎屑和划过的痕迹,不应有明显黑痕;手指甲划过,痕迹能迅速消失。

时至今日,类似的标准越加规范,也被越来越多的用户作为要求提出,这个领域配方设计原则已经被很多做个类似要求产品技术人员所掌握;没做个这类要求产品的人,尤其是做个橡胶杂品出口的人,未必懂的,无论多么纯净的炭黑都是被限制使用用量的;而所谓的黑,最好是色素炭黑,基于成本,也可以使用少量N550染黑;这就颠覆了炭黑是个好东西,用浅色填料性能低下,只是降低成本的结论

2.受PAHS法规限制了在杂品的广泛性应用:做过出口橡胶制品的厂家都知道,PAHS是目前比较苛刻的技术壁垒,在轮胎行业之外,出口欧盟要相当注意这个环保标准,如果是第一类,比如潜水绑带,电动工具,切忌用炭黑,你用谁家的炭黑都是一个鬼样,保证你过不了SGS等第三方的检测;侥幸出口到了欧盟国家,尤其是德国,再喊爹爹是李刚也没辙,呵呵呵!如果要求是黑色的怎么办?方法同第一条,但区别是只能用色素炭黑,别省了;

3.对硅橡胶不适用:硅橡胶的最好补强剂是什么?相信每一个搞橡胶的都知道这个常识;需要高抗撕,高耐磨,如果按固有思维,炭黑是最好的补强剂,粒径越小的补强性能越好,耐磨越好;对不起,事实上炭黑加的越多越熟不好了;其实有时候别的材料比炭黑补强好的多;但也不一定都是气相法SiO2;

4.在氟橡胶的有限使用:氟橡胶用炭黑吗?在非高级别的,N多次公开技术交流会上,世界氟橡胶的巨头日本大金和意大利苏威公司都提供类似的大量资料和配方实例,没有直接的书面结论去禁锢你如何配方设计,但是玩过氟橡胶的人应该知道,为什么使用大粒径非补强的N990级别的炭黑综合性能比较好,而炭黑家族的其它牌号为什么不咋用;炭黑在氟橡胶的作用是什么?

5.在轮胎行业的不足:说说轮胎,1992年米其林公开资料中宣布的绿色轮胎,倡导了一种环保的理念;90年代末一篇简讯也透露固特异公司与某公司合作研发不要炭黑不用天然胶的新型轮胎,彩色的,理论耐磨是NR的10倍,国内有识之士敏锐的意识到在传统的轮胎领域很难追赶并超越时,一个革命性的技术可能是中国轮胎行业的翻身仗,部分单位进行了一些有益的尝试,在个别领域取得了一定的效果。

注意,这是不用炭黑的轮胎,为什么被奉为“万能之神的炭黑”会被弃之呢?虽然这个项目至今还没有取得根本性突破,但是不要盲从已经从炭黑轮胎赚了钱陶醉的CEO访谈,也不要对外行的领导起逆反心态,为什么不马上意识到,市场的商机在这里?研发的课题在这里呢?炭黑较高的多环芳烃含量,是顽疾,但是还没有开发完全取代炭黑的方案;轮胎行业对PAHS暂时的豁免放宽,是目前没有更好的替代方案的无可奈何而已;外行人说的彩色轮胎,轮胎巨头提出的绿色轮胎,都是对轮胎行业的一种鞭策,激励橡胶从业者去开发满足客户要求的新产品,就像当初用只能用硫磺硫

化工艺,发展至今,完全不用硫磺也能硫化,但是还叫硫化,这个道理是一样的;

6.在体育用品,家庭用品领域的不足:炭黑的黑色特性,天生的,没法子改变颜色!只能是在这个领域不断萎缩,谁家愿意用炭黑补强的,耐磨耐热,强度很高橡胶密封件做饮水机,茶杯,罐头,啤酒瓶,电饭煲,高压锅之类产品?白花花的大米饭,弄成黑米,你吃吗?其实这个领域是个综合性的问题:PAHS;迁移性;颜色

7.提高强度的局限性:不计成本,只讲性能时,橡胶制品无论用什么炭黑,做到了最高的拉伸强度,也只是30MPa左右,而已知现在有很多种除炭黑以外的补强方法可使橡胶达到40-60MPa;

8.调节硬度时的局限性:通过调节炭黑的品种和用量,可以很方便的在一定范围内调整橡胶制品的硬度,可是,众所周知,高硬度如85度以上,这种方法远不如橡塑并用或者使用增硬剂的办法来取得成本和工艺和物性的平衡了;

9.耐磨性能的局限性:最好的炭黑,也不足以抗衡分子结构更好的聚合物的耐磨性能,常温下,PU的耐磨性能理论值比NR高10倍;在大米加工领域,浅色的NBR或SBR加高苯乙烯胶辊取代了炭黑补强的胶辊,而浇注型聚氨酯碾米胶辊又基本全面占领了浅色橡胶,这是事实;

10.颜色的局限性:外观件产品,总是一个黑色,有时表面泛蓝泛虹,这样的橡胶制品,远远不如五颜六色的橡胶制品被大众接受;

11.不可避免的高污染:制造和使用炭黑,对地区环境和从业者人身健康造成了多大的污染与伤害,相信橡胶从业者对炼胶工的黑人形象是同情而又无可奈何的;从各地新上橡胶厂日益严格的环评限制和已有工厂日甚一日的检查可窥一斑;

结论:

用炭黑,只是一种常用的手段,目前在很多场合,尤其是轮胎,确实是不可或缺的,但是,绝对不能说,炭黑是个好东西。

炭黑本身固有的缺陷限制了使用,黑色的橡胶也不能完全满足各类客户的需要。

准确的说,不要迷信炭黑,炭黑只是橡胶行业一个有用的材料;炭黑和其它材料一起,相辅相成,目前来看,谁也不能完全取代谁,谁也不是老大,谁也不是最好!在不同的产品中,只有最适用的才是好的!看问题要全面,说技术要讲实际,下结论要看数据。