NPI新产品试产问题汇总表格-很实用

- 格式:xlsx

- 大小:34.67 KB

- 文档页数:1

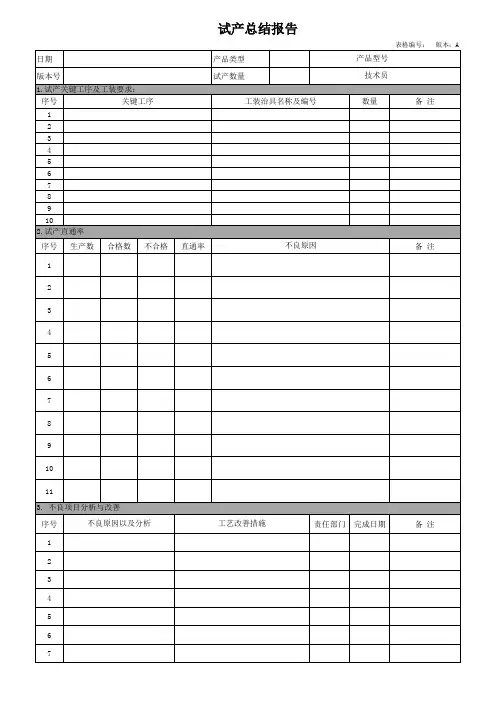

试产总结报告

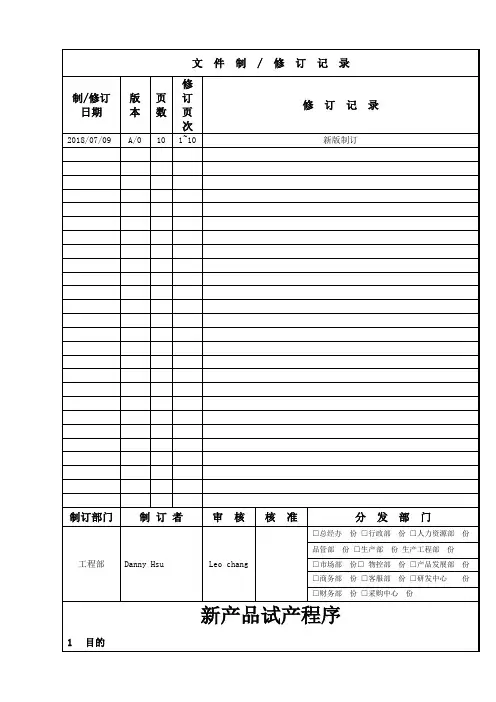

序号文件来源

1品保部2品保部3品检部4工程部5工程部

其

它:

日期:日期:日期:日期:日期:

业务经理:分发: 工程部; 品质部; 生产部; 资材部

5.NPI试产总结(由NPI组集合生产、工程、品保、项目意见后填写)

样品外观检报告7.批准程序试产不通过,做如下处理(明确试样处理办法,是否再次试样等事项):

条件性接受:

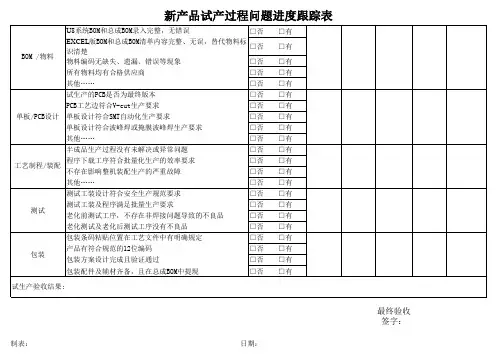

样品过程工艺进度表

总经办:

负责人: 日期:试产通过,可以进入转量产阶段。

生产部:品质部:工程部:样品APQP文件进度表6. 试产结论:

FAI检测报告可靠性试验报告4.相关试产报告文件附 件提交日期。

16 17 18

19 20 21 22 23 24 25

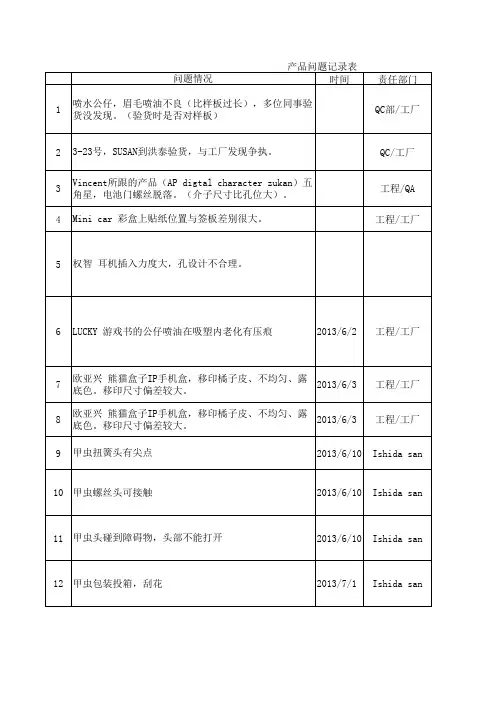

措施

以后验货都要认真对样板。

希望以后验货都按表格去验货。

(通用规格及产品的功能验货表格)这样就不会漏某些项目。

以后出现类似的事情,不与厂方争执,实际反应到上司,让上司与工厂交涉。

以后设计介子沉位,不要放在电池门上,应该放到电池箱上。

QA以后在工程阶段对该设计进行评估。

在设计基准书中加入这个评估。

生产没有参照样板/吸塑上增加贴纸粘贴凹槽位。

公仔全身喷油,老化后易有压痕。

(Mojes padana box也同样有类似问题)1.设计吸塑不要全贴公仔,或不用吸塑

2.固定产时,有压位置若有喷油时,压力不能太大。

大面积曲面移印都可能引起类似的问题。

(Mojes padana box,Mojes)1。

大面积移印时,建议更改为热转印

大面积喷油易产生气泡、尘点、飞油生产时要注意喷油的工作环境。

加深扭簧的固定位。

改模1.因生产货期比较紧,来不及改模,接受螺丝不花头。

2.下次生产时改模。

牙箱力度不够,现在要控制线的长度

包装加卡纸。

1.现在此包装投箱,还有轻微擦花

盒子一出八,要选出尺寸相符的模号1.工程样板时,要对每一个模号进行评估。

(配合主机的不同模号)

2.工厂注意控制注塑的参数。

3.定时对啤件进行试装检验确认。

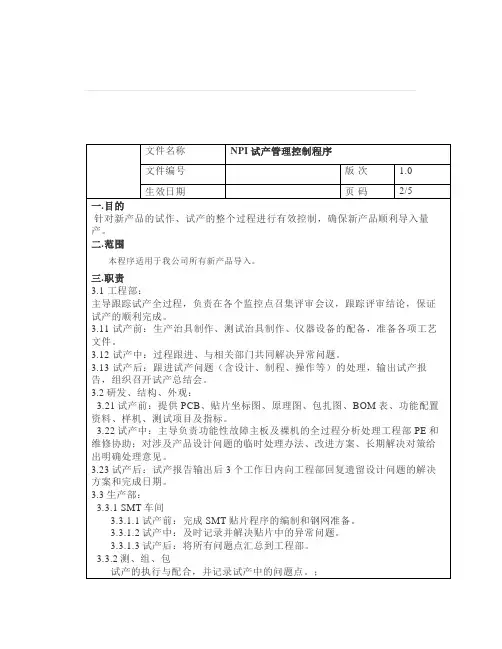

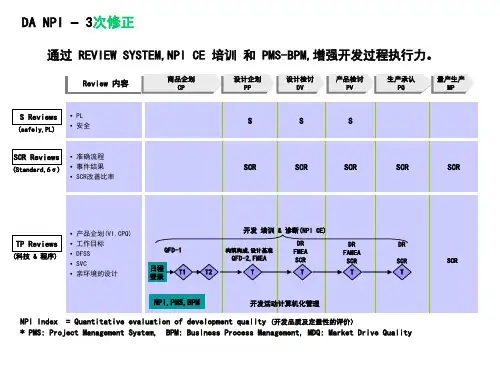

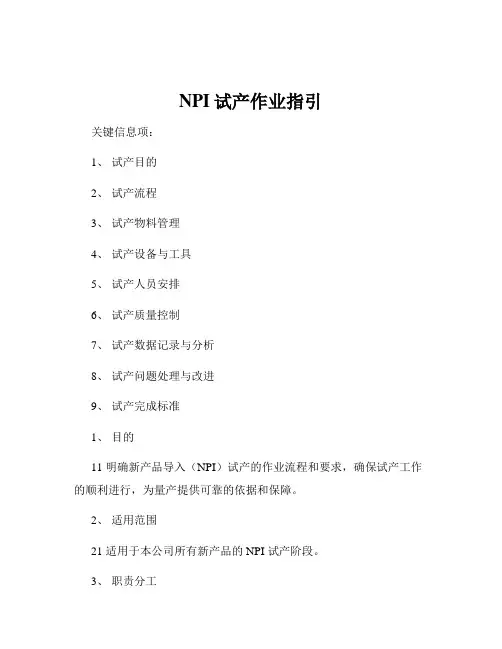

NPI试产作业指引关键信息项:1、试产目的2、试产流程3、试产物料管理4、试产设备与工具5、试产人员安排6、试产质量控制7、试产数据记录与分析8、试产问题处理与改进9、试产完成标准1、目的11 明确新产品导入(NPI)试产的作业流程和要求,确保试产工作的顺利进行,为量产提供可靠的依据和保障。

2、适用范围21 适用于本公司所有新产品的 NPI 试产阶段。

3、职责分工31 研发部门311 负责提供新产品的设计图纸、技术规格书、测试标准等相关技术文件。

312 参与试产过程,解决技术问题,提供技术支持。

32 工程部门321 制定试产计划和工艺流程,设计工装夹具。

322 负责试产设备的调试和维护。

323 指导生产部门进行试产操作。

33 生产部门331 按照试产计划和工艺流程进行生产操作。

332 反馈试产过程中的问题和困难。

34 质量部门341 制定试产物料和产品的检验标准和检验计划。

342 负责试产物料和产品的检验工作。

343 统计分析试产过程中的质量数据,提出质量改进建议。

35 采购部门351 负责试产物料的采购工作,确保物料按时到位。

352 与供应商沟通协调,解决物料供应中的问题。

4、试产流程41 试产前准备411 研发部门完成新产品的设计开发,提交相关技术文件。

412 工程部门根据技术文件制定试产计划和工艺流程,准备工装夹具和设备。

413 采购部门完成试产物料的采购,确保物料按时到货。

414 生产部门安排试产人员,进行培训。

415 质量部门制定检验标准和检验计划。

42 试产实施421 生产部门按照试产计划和工艺流程进行生产操作。

422 工程部门现场指导,解决生产过程中的技术问题。

423 质量部门进行物料和产品的检验工作。

424 记录试产过程中的各项数据,包括生产数量、不良数量、不良原因等。

43 试产后总结431 召开试产总结会议,各部门汇报试产情况。

432 对试产过程中的问题进行分析和总结,提出改进措施。

npi试产总结汇报尊敬的各位领导、各位同事:大家好!在这样一个技术发展迅速的时代,新产品的研发和试产是企业顺应市场需求和提高竞争力的重要环节。

本次报告的主题是关于新产品试产的总结汇报。

我将从试产的背景、过程、经验教训以及未来规划等方面进行阐述。

首先,我想简要介绍一下本次试产的背景。

根据市场调研报告和企业内部研发团队的技术投入情况,我们决定开展一项新产品研发和试产的工作。

该产品的特点是XXX,市场潜力巨大。

为了降低研发风险和缩短时间,我们采取了NPI(New Product Introduction)的试产方式,以保证产品的质量和生产效率。

在试产的过程中,我们遇到了一些挑战。

首先是工艺流程的优化。

由于这是一项全新的产品,我们在设备配置、工艺参数等方面都遇到了一些困难。

通过与原材料供应商的紧密合作和试制车间的多次调整,我们最终确定了最优的工艺流程,并进行了相应的设备投资。

其次是生产线的协调。

新产品生产对生产线的适应能力提出了较高的要求,我们需要调整生产线的数量和流程,以满足产品的生产需求。

通过制定详细的生产计划和科学的调度方式,我们成功解决了这一问题。

最后是品质监控。

由于产品是新品,我们需要建立全新的品质监控体系,确保产品在试产阶段的质量稳定。

我们进行了多次抽检和检测,同时对生产过程中出现的问题及时进行了分析和改进。

在试产过程中,我们积累了一些经验教训。

首先是需求分析的重要性。

在试产之前,我们需要对市场需求进行充分的调研和分析,避免盲目开展试产。

同时,与销售团队的紧密沟通是非常重要的,以充分了解市场的需求动态。

其次是团队合作的关键性。

试产工作需要涉及到多个部门的协作,包括研发、生产、采购等。

只有形成良好的团队合作氛围,才能顺利进行试产工作。

最后是持续改进的观念。

试产工作并非一蹴而就,我们需要不断寻求改进的机会,在不断试错的过程中提高产品质量和生产效率。

接下来,我想谈一下未来的规划。

我们将持续优化工艺流程,进一步提高生产效率,并采取一系列的质量控制措施,确保产品的质量稳定。