第五章精梳

- 格式:ppt

- 大小:7.74 MB

- 文档页数:68

第五章精梳第一节精梳工序的任务一、精梳工序的任务棉纺系统纱线的生产有两种工艺流程:普梳系统和精梳系统。

对于质量要求较高的纺织品,如高档汗衫、细特府绸、特种工业用的轮胎帘子线、高速缝纫机线,其纱或线都是经过精梳工序纺成的。

精梳纱与同特数梳棉纱相比,强力高10%~15%,棉结杂质少50%~60%,条干均匀度有显著的提高,具有光泽好、条干匀、结杂少、强力高等优良的机械物理性能和外观特性。

精梳工序的任务:1、排除短纤维,以提高纤维的平均长度及整齐度。

生条中的短绒含量约占12%-14%,精梳工序的落棉率为13%-16%,约可排除生条短绒40%-50%,从而提高纤维的长度整齐度,改善成纱条干,减少纱线毛羽,提高成纱质量。

2、排除条子中的杂质和棉结,提高成纱的外观质量。

精梳工序可排除生条中的杂质约为50%-60%,棉结约为10%-20%。

3、使条子中纤维伸直、平行和分离。

梳棉生条中的纤维伸直度仅为50%左右,精梳工序可把纤维伸直度提高到85%-95%。

有利于提高纱线的条干、强力和光泽。

4、并合、混和与成条。

例如,梳棉生条中的重量不匀率为2%-4%左右(生条5米的重量不匀率),而精梳制成的棉条重量不匀率约为0.5%-2%。

精梳工序是由精梳准备机械和精梳机组成,精梳准备机械提供质量好的精梳小卷供精梳机加工。

二、精梳过程的特点和应用精梳过程的特点:精梳时棉层是在握持状态下梳理一端,继而握持已梳理过的一端,而梳理另一端,使棉层中的短绒、棉结、杂质得到比较彻底的排除,纤维的伸直平行度、分离度有显著的提高。

经过精梳加工,精梳条中仍含有短纤维约8%左右,精梳加工本身也会产生部分短绒,而精梳落棉中也含有可纺纤维;同时,精梳工序要增加机台、用人,加工成本也随之增加。

因此,精梳工序的选用,要综合考虑技术经济效果。

精梳工序一般用于纺7.3tex(80s)以下的超细特纱和强力大、光泽好的19.4-9.7tex(30s-60s)的细特针织用纱以及具有特种要求的轮胎帘子线、缝纫线、牛仔织物用纱线。

《纺纱原理》教学大纲一、课程的性质、目的及任务该课程是纺织工程专业的主要平台课程。

作为一门主要专业课程,该课程在学生先修的纺织材料学的基础上,针对棉纤维的纺纱加工,从原料准备、生产工艺流程及各工序的主要设备及工艺等方面详细讲述原料选配、开松、梳理、牵伸、加捻、卷绕等纺纱原理及开清棉机械、梳棉机、精梳机、并条机、粗纱机、细纱机等主要纺纱设备,并从系统的角度培养学生综合应用知识进行系统分析与综合的能力,对纺织工程专业的学生掌握棉纤维纺纱的专业知识和技能,提高理论联系实际的能力,起着重要的作用。

学习该课程后,使学生逐渐具有系统观念、工程观念、创新观念。

二、课程教学基本要求通过本课程的学习,要求学生掌握开清棉、梳棉、精梳、并条、粗纱、细纱、后加工的工艺原理以及国产新型棉纺设备的主要机构特点和工艺作用,优质高产的先进经验和典型机械的传动与计算等。

通过本课程的学习,学生所具备的素质、掌握的技能、知识和能力的补充说明:课程目标1. 能运用数学、机械设计、流体力学、纺织材料相关理论及纱线形成的基本原理,表述开清棉、梳棉、精梳、并条、粗纱、细纱等纺纱工程中常用设备工作原理及工艺原则。

(毕业能力指标点1-1)课程目标2:能针对纺纱工程中的典型机构和梳理、并合、牵伸、加捻等纺纱理论建立合适的数学模型,正确求解。

(毕业能力指标点1-2)课程目标3:能将工程和纺纱专业知识用于纺纱的过程优化和改进、设计与控制。

(毕业能力指标点1-3);课程目标4:能运用工程思维方法,对纺纱过程变量(原料变化、流程设计、机型选配、关键元件、工艺参数等)变化机理进行识别判断与有效分解。

(毕业能力指标点2-1)课程目标5:能运用工程思维方法,对纺纱过程变量(原料变化、流程设计、机型选配、关键元件、工艺参数等)变化进行比较选择,获取正确的解决方案。

(毕业能力指标点2-2)课程目标6:能运用工程思维方法,对纺纱过程变量(原料变化、流程设计、机型选配、关键元件、工艺参数等)变化的影响因素进行分析,证实解决方案合理性(毕业能力指标2-3)课程目标7:能运用工程思维方法,对纺纱过程变量(原料变化、流程设计、机型选配、关键元件、工艺参数等)变化进行多方案比较,提出应对措施与优化解决方案。

第一章开清棉1、开清棉工序的任务2、基本概念:精细抓棉,多仓混棉,除杂效率,分类排队,回花,再用棉,配棉3、开清棉机械的分类4、现代开清棉技术的特点5、配棉的目的6、配棉的主体成分7、原棉性质差异的控制:混合棉麦头间性质差异,接批原棉性质差异,混合棉平均性质差异8、回花再用棉的性质和使用9、不同原料混合的方法10、混比计算(混比的含义及计算)11、抓棉机械的主要任务12、抓棉机的撕扯开松作用及影响因素13、抓棉机的混合作用及影响因素14、精细抓棉的工艺特点15、混棉机械的主要任务16、混棉机械的种类、工艺作用17、不同混棉方式混合效果的比较18、开棉机械的主要任务19、自由打击及作用特点、主要设备的构成及工艺分析(六滚筒开棉机)20、握持打击及作用特点、主要设备的构成及工艺分析(豪猪式开棉机)21、提高开棉效能应注意的问题22、清棉机械的任务23、成卷机的主要机构及作用(天平调节装置、综合打手、尘笼和风机)24、成卷机主要工艺参数分析25、开清棉机械的联接设备26、开清棉机械的联动控制27、开清棉联合机的组合原则28、如何控制棉卷含杂率29、如何控制棉卷均匀度30、开清棉工序加工化纤的特点第二章梳棉1、梳棉工序的任务2、基本概念:分梳作用、剥取作用、道夫转移率、锡林一周输出纤维量、锡林负荷、工作区自由纤维量、锡林盖板工作区总负荷、平均梳理转数、清梳联3、梳棉机的主要技术进步4、影响棉层握持的因素5、刺辊分梳过程的特点及影响因素6、刺辊部分的除杂及影响刺辊落棉的因素7、倒置式喂入机构及特点8、刺辊分梳板、前后固定盖板的作用9、多刺辊系统及作用特点10、锡林盖板道夫部分梳理作用特点11、锡林与刺辊的梳理作用过程12、锡林与盖板的梳理作用过程13、锡林与道夫的梳理作用过程14、影响锡林盖板道夫部分分梳质量的主要因素15、锡林盖板道夫部分的混合作用及评价16、锡林盖板道夫部分的均匀作用17、锡林盖板道夫部分除杂的控制18、盖板反向回转的作用19、梳棉机针布的工艺性能20、金属针布的性能特点21、锡林齿条参数及工艺影响22、道夫齿条参数及工艺影响23、刺辊齿条参数及工艺影响24、盖板针布的规格及工艺影响25、对剥棉装置的要求26、控制生条结杂的主要方法27、控制生条均匀度的主要方法28、梳棉机吸尘装置的主要作用29、梳棉工序加工化纤的特点30、清梳联的工艺特点和技术进步第三章精梳1、精梳工序的任务2、基本概念:前进给棉、后退给棉、梳理隔距、落棉隔距、接合率、偶数法则3、几种精梳准备工艺及特点比较4、对精梳小卷的要求5、精梳机作用过程及四个阶段6、给棉钳板部分的作用7、前进给棉与后退给棉的工艺作用分析(喂给系数、理论落棉率、重复梳理次数)8、如何选择给棉工艺9、钳板运动的工艺要求10、钳唇结构的工艺要求11、钳板摆动机构的种类和特点12、钳板开闭合定时的工艺影响13、精梳机的主要梳理元件及作用过程14、影响精梳锡林梳理作用的因素15、影响顶梳锡林梳理作用的因素16、分离接合机构的作用17、分离罗拉的运动要求18、分离接合工艺分析第四章并条1、并条工序的任务2、基本概念:内不匀、外不匀、理论牵伸、实际牵伸、牵伸效率、快速纤维、慢速纤维、浮游纤维、前纤维、后纤维、变速点分布、摩擦力界分布、牵伸力、握持力、控制力、引导力、移距偏差、自调匀整3现代并条机的技术特点4并合原理5内外不匀的关系及降低棉条重量不匀的措施6实施牵伸的基本条件7影响摩擦力界分布的因素8牵伸区内纤维的分类和分布特点9牵伸区内纤维变速的影响因素10纤维的变速点分布与纱条不匀的关系11影响牵伸力和握持力的因素12牵伸力的稳定和调整13合理的摩擦力界分布特点14附加摩擦力界的作用15总结牵伸不匀的产生及控制16牵伸区中纤维伸直的三个条件17后弯钩纤维的伸直效果18前弯钩纤维的伸直效果19对并条机牵伸型式的要求20并条机的牵伸型式和特点21并条机的主要工艺参数及配置原则22棉条定量控制的经验23棉条条干不匀的分析方法24并条机自调匀整装置的作用原理25并条机加工化纤的工艺特点第五章粗纱1、粗纱工序的任务2、基本概念:D型牵伸、捻回传递、捻陷、假捻、加捻程度、捻回角、捻系数、捻度3、现代粗纱机的技术特点4、喂入部分减少意外牵伸的措施5、现代粗纱机的牵伸形式和特点6、D型牵伸的特点7、粗纱机主要工艺参数及配置原则8、粗纱加捻的目的9、加捻的实质和作用10、加捻的几种度量和特点11、粗纱加捻的特点12、粗纱捻系数选择依据13、假捻的产生和假捻效应14、假捻在粗纱机上的应用15、锭翼假捻器的作用16、粗纱的卷绕形式17、粗纱卷绕基本要求和卷绕方程18、变速机构的组成及作用19、成形装置的作用20、粗纱伸长率的控制21、铁炮三自动的组成22、张力补偿装置的作用23、防细节装置的作用24、粗纱机主要变换齿轮及作用25、粗纱工序加工化纤的特点第六章细纱1、细纱工序的任务2、基本概念:细纱断头率、固定钳口、弹性钳口、捻回重分布、皮辊滑溜率、皮辊速度不匀率3、现代细纱机的技术特征4、细纱的质量考核指标5、细纱不匀的组成6、细纱机主要牵伸元件及作用7、细纱机牵伸形式及特点8、加强皮圈中部摩擦力界强度的措施9、皮圈钳口隔距的选择依据10、牵伸力和握持力的关系11、牵伸区中牵伸力的稳定和调整12、罗拉握持力的影响因素13、细纱前区牵伸工艺特点14、细纱后区牵伸形式和特点15、后区牵伸倍数、粗纱捻系数与后区牵伸力关系16、胶辊的运行特点及对牵伸的影响17、粗纱捻回在细纱后牵伸区的作用18、细纱后区牵伸工艺及特点19、细纱加捻的实质和捻系数的选择20、对钢领钢丝圈的要求21、对钢领板运动的要求22、细纱断头规律23、细纱断头实质和降低断头的主攻方向24、细纱张力和断头25、纺纱强力和断头26、细纱工序加工化纤的特点第七章后加工1、后加工工序的任务2、基本概念:捻幅3、主要纱线产品的后加工工艺流程4、对并纱工序的要求5、精密卷绕高速并纱机的技术特点6、股线反向加捻捻幅的变化7、股线同向加捻捻幅的变化8、合股加捻对股线性质的影响9、加捻强度对股线性质的影响10、倍捻加捻原理11、花式纱线的种类12、花式纱的主要控制参数思考题第一章开清棉1、棉纺生产中配棉的目的和方法是什么,有哪些注意事项?2、棉纺生产采用的混合方法有哪些,分别适用于什么场合?3、抓棉机的工艺作用是什么,影响因素有哪些?4、混棉机械有哪些不同的混棉方式,比较分析它们的混合效果。

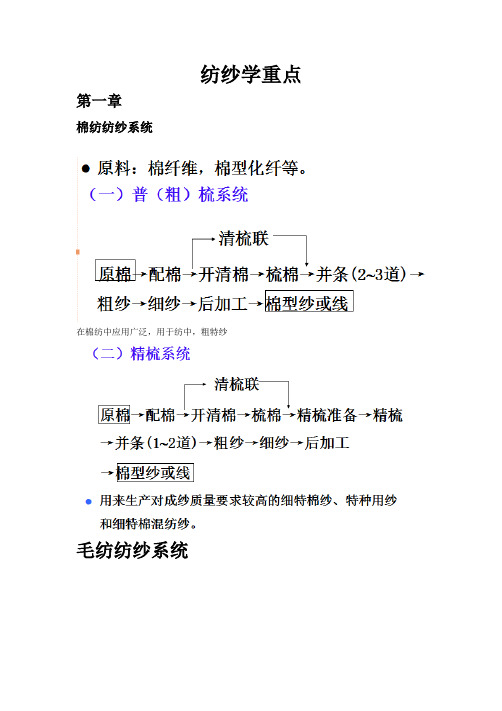

纺纱学重点第一章棉纺纺纱系统在棉纺中应用广泛,用于纺中,粗特纱毛纺纺纱系统第二章轧棉原理:棉纤维和棉籽间具有一定的联结力,轧棉时,棉籽和纤维之间产生相对运动,使纤维受到比联结力稍大的作用力,同时棉籽不断翻滚,使棉籽上长度在16mm以上的可纺纤维都被轧下。

纤维与棉籽的联结力约为单根纤维强力的25%~50%,所以在正常情况下,轧棉不会轧断纤维代号表示唛头:我国以原棉类型、品级、长度、马克隆值顺序组成,皮辊棉在下方加横线,锯齿棉不加。

类型代号:Y表示黄棉,G表示灰棉,L表示长绒棉,细绒白棉不作标志。

品级代号:用1-7表示一级到七级。

长度代号:25~32mm用数字表示。

马克隆值代号:分别用A、B、C表示,六、七级棉花不标注马克隆值。

配棉(分类排队法)纺织厂一般不用单一唛头的棉纤维原料纺纱,而是将几种相互搭配使用,这种方法即为配棉。

分类就是根据原料的性质和各种纱线的不同要求,把适用于生产某种产品或某一特数和用途纱线的原棉挑选出来划分为一类。

分类时的注意成纱要求、到棉趋势、纱线质量指标的平衡、气候变化、混合成分性质差异等。

排队:将某种配棉类别中的原棉按地区、性能、长度、线密度和强力等指标相近的排成一队。

原料混合目的:使最终产品的各项性能均匀一致;均匀混合是稳定成纱质量的重要条件。

实质(1)每个成分的内部相混(2)各种成分的纤维在整个混和原料中的均匀分布要求满足“含量正确”和“分布均匀”两种要求,即要使各种混合原料在纱线任意截面上的含量与设计的比率相一致,而且所有混合原料在纱线任意截面上的分布呈均匀状态。

均匀混合的前提是混合原料被细致地松解,直到单纤维状态。

松解越好,纤维块越小,混合就越完善。

方法(1)散纤维(包)混合(2)条子混合纯纺——散纤维混天然纤维与化纤混纺——多采用条混化纤之间混纺——多采用散纤维混;为控制混比,则采用条混第三章一)开松目的:将大的纤维块松解成小纤维块或纤维束,并降低纤维原料单位体积的重量,为以后的梳理创造条件。

精梳纺纱工艺流程

《精梳纺纱工艺流程》

精梳纺纱是一种纺织工艺,通过梳理和精细加工棉花纤维,使其更加柔软,光滑,耐磨和耐洗。

这种工艺流程在纺织行业中非常重要,下面我们来了解一下精梳纺纱的工艺流程。

首先,原料的选择非常关键。

棉花的品质直接影响到精梳纺纱的质量,因此在选择棉花时需要考虑棉花的成熟度、长度、强度、洁净度和颜色等因素。

接下来是预处理阶段,棉花需要进行粗梳和精梳。

粗梳的目的是去除棉花中的粗劣纤维和杂质,然后进行精梳,利用梳子将棉花纤维梳理成细长纤维。

然后是加强纤维的平行排列,这个过程叫做拉伸。

通过拉伸,纤维间的间隙被减小,纤维被拉伸成细长均匀的形状,提高了纤维的整齐度和平行度。

接着进行简并和牵伸,简并是指把精细的棉纤维进行一定压缩,提高纤维的密度和强度。

而牵伸则是给纤维加上一定的拉力,使之变细。

最后进行纺纱,将处理好的棉纤维通过纺纱机加工成纱线。

这个过程主要包括粗纱机和精纺机。

粗纺机上的粗纺束通过牵引和细化成精纱束。

通过以上的工艺流程,棉花就被加工成了柔软光滑,耐磨和耐洗的精梳纱线。

精梳纱线因为其高质量成为纺织行业中不可或缺的材料。

纺纱学(1)(2)Spinning Principle and Technolog(1)(2)一、基本信息➢课程代码:第一学期:040034第二学期:040033➢课程学分:第一学期:3学分第二学期:2学分➢面向专业:纺织工程(本科)➢课程性质:学科基础必修课➢开课院系:纺织学院➢使用教材:主教材:纺纱学,郁崇文主编,中国纺织出版社,2009.纺纱工艺设计与质量控制,郁崇文主编,中国纺织出版社,2005.辅助教材:纺纱系统与设备,郁崇文,中国纺织出版社,2005.纺纱实验教程,郁崇文,东华大学出版社,2009.参考教材:棉纺学,中国纺织大学棉纺教研室,纺织工业出版社,1988.苎麻纱线生产工艺与质量控制,郁崇文等,中国纺织大学出版社.1997.毛纺学,西北纺织工学院毛纺教研室,纺织工业出版社,1980.绢纺学,中国纺织大学绢纺教研室,纺织工业出版社,1989.➢先修课程:纺织材料学040891(4),机械原理080091(4)➢并修课程:无➢后续课程:纱线设计与实践045901(2)二、课程简介本课程是纺织工程专业平台(必修)课程之一,也是纺织工程专业的核心内容之一。

本课程以纺纱加工的原理为基础,对纺纱的各种系统、流程、纺纱工艺及纱线质量控制进行讲解,较具体深入地分析各类纤维纯纺、混纺的纱线生产工艺与质量,使学生较深入地掌握有关专业知识,并对各类纤维的纺纱具有一定的工艺设计能力。

三、选课建议适合纺织工程、机械工程及高分子材料与工程等二年级以上,前期已经学习了纺织材料学的学生。

四、课程任务和教学目标本课程讲解纺纱加工的基本原理及影响因素,使学生系统地掌握各种纤维的纺纱基本理论,包括开清、除杂,均匀混合,梳理、精梳,牵伸、并合,加捻、卷绕等;在此基础上讲解纺纱加工的工艺流程、工艺参数设计及质量控制。

使学生系统地掌握各种纤维的纺纱方法与典型、关键设备和机构、工艺参数的调节方法、质量控制内容及调整方法。