plc应用系统设计实例

- 格式:ppt

- 大小:2.18 MB

- 文档页数:38

基于PLC实现的自动门控制系统毕业设计简介本文档为基于PLC(可编程逻辑控制器)实现的自动门控制系统的毕业设计。

自动门控制系统是一种应用广泛的智能门禁系统,通过PLC控制门的开关,实现自动化的进出门控制。

设计目标本毕业设计的目标是设计一个可靠、高效的自动门控制系统,具备以下特点:1. 自动感知:系统能够自动感知门口的人员,并根据人员的进出进行门的开关控制。

2. 安全可靠:系统应具备安全可靠的设计,避免门的错误操作或损坏。

3. 灵活性:系统应具备灵活的配置和扩展能力,以适应不同场景的应用需求。

设计方案本毕业设计采用以下设计方案来实现自动门控制系统:1. 硬件选型:选择适合自动门控制的PLC设备,具备足够的输入输出接口以及通信能力。

3. 控制策略:通过PLC编程,实现控制策略,根据传感器信号控制门的开关。

4. 安全保护:设计相应的安全保护机制,如门碰撞检测、紧急停止等,以确保门的操作安全可靠。

5. 用户界面:设计一个简洁直观的用户界面,用于配置和监控系统的运行状态。

实施计划本毕业设计的实施计划如下:1. 第一周:研究自动门控制系统的相关知识,了解PLC的基本原理和编程方法。

2. 第二周:进行硬件选型,选择合适的PLC设备和传感器,并购买所需的元器件。

3. 第三周:进行系统的搭建和调试,包括PLC的连接和编程,传感器的布置和测试。

4. 第四周:设计和实现控制策略,编写PLC程序,并进行系统整体测试。

5. 第五周:设计用户界面,实现系统的配置和监控功能。

6. 第六周:进行系统的性能测试和安全测试,优化系统的功能和稳定性。

7. 第七周:完成毕业设计报告的撰写和整理,准备答辩。

预期成果本毕业设计的预期成果如下:1. 完整的自动门控制系统,能够实现自动感知和控制门的开关。

2. 具备安全保护机制的系统,确保门的操作安全可靠。

3. 用户界面设计和实现,方便用户进行系统的配置和监控。

4. 毕业设计报告,包括设计思路、实施过程、测试结果和总结等内容。

最经典的PLC实用案例汇总,包括原理、设计技巧、选

型要素

可编程逻辑控制器(PLC),它采用一类可编程的存储器,用于其内部

存储程序,执行逻辑运算、顺序控制、定时、计数与算术操作等面向用户的指令,并通过数字或模拟式输入/输出控制各种类型的机械或生产过程。

PLC使用方便,编程简单,性价比高,在现代工业中应用极广。

本文为大家介绍10个PLC的实用案例设计方案。

PLC在恒压供水系统中的应用设计

本文设计的系统采用PLC作为控制中心,完成PID闭环运算、多泵上

下行切换、显示、故障诊断等功能,由变频器调速方式自动调节水泵电机转速,达到恒压供水的目的。

基于PLC的锅炉烟气脱硫控制系统的设计

本系统为2x75t/h锅炉烟气脱硫工程,本文设计的是给料系统的PLC控制系统,完成数据采集、模拟量控制以及顺序控制等功能。

通过应用西门子S7-200 PLC,实现了对脱硫系统进行可靠的、高效的实时控制和监控,提高了系统的可靠性、安全性和自动化的程度。

基于S7-300 PLC的大型电弧炉控制系统

系统采用可靠性高,抗干扰能力强的S7-300 PLC作控制器。

在此给出了采用灵敏度自适应控制的控制方案,对电弧炉的电极进行自动控制,克服了外界环境对电极控制的影响。

实现了电弧炉电极升降的自动准确控制,有效地减少了电极短路、断弧和振荡现象。

基于触摸屏和PLC的金相切割机控制系统

根据金相切割机的控制要求,采用PLC作为控制系统核心,触摸屏作为。

基于PLC的锅炉控制系统设计是一种常见的工业自动化应用,用于实现对锅炉的自动化控制和监测。

下面是一个简要的锅炉控制系统设计的示例:

系统组成:

PLC(可编程逻辑控制器):作为控制系统的核心,负责接收输入信号、进行逻辑处理和输出控制信号。

传感器:用于测量锅炉的各种参数,如温度、压力、流量等。

执行器:用于执行控制信号,如阀门、泵等。

人机界面(HMI):提供人机交互界面,用于显示锅炉状态、操作控制等。

控制策略:

温度控制:根据锅炉的温度设定值和实际测量值,通过控制执行器来调节燃料供应、水流量等,以维持锅炉温度在设定范围内。

压力控制:根据锅炉的压力设定值和实际测量值,通过控制执行器来调节燃料供应、风量等,以维持锅炉压力在设定范围内。

安全保护:设置各种安全保护措施,如过热保护、低水位保护等,通过监测传感器信号,及时采取相应的控制措施,确保锅炉的安全运行。

编程实现:

使用PLC编程软件,根据控制策略进行逻辑编程,设置输入输出信号的连接关系,编写控制程序。

在编程中考虑异常处理、报警和故障诊断等功能,确保系统的可靠性和稳定性。

人机界面设计:

设计直观友好的人机界面,显示锅炉状态、参数、报警信息等。

提供操作界面,允许操作人员设定参数、监控状态、执行操作等。

在设计过程中,应充分考虑锅炉的特性、运行环境和要求,并遵循相关的安全标准和规范。

此外,进行实施前应进行充分的测试和验证,确保系统的功能和性能符合设计要求。

需要指出的是,以上仅是一个基本的锅炉控制系统设计示例,实际的设计可能会因具体的应用要求而有所差异。

自学PLC编程的9个经典实例2篇PLC编程是工业自动化领域不可或缺的一部分,不仅需要理论知诘,还需要通过大量的实践才能掌握。

在PLC编程基础教程中,我们已经详细介绍了PLC编程的基本知识和操作方法。

下面,我们将介绍几个经典的PLC编程实例,以帮助您在实践中更好的掌握PLC编程技能。

实例之一:交通灯系统控制现在,每个城市都有交通信号灯来确保交叉口的交通秩序。

在这个实例中,我们将创建一个PLC程序来模拟交通灯的操作。

该程序有两个主要部分:四路交叉口的信号灯控制和行人过马路的信号灯控制。

四路交叉口的信号灯包括四个方向的红、黄、绿灯,我们可以设计一个定时器来控制这四个方向的红、黄、绿灯的切换。

而行人过马路的信号灯只需要考虑行人是否能够在安全的时间内通过,因此只需设置一个按钮,当按钮被按下时,行人过马路的信号灯就会变为绿色,否则信号灯就为红色。

在控制逻辑设计完之后,我们可以使用PLC编程软件进行编程,并通过硬件仿真进行测试。

如果所有的灯都能按照预期的顺序点亮,那么这个交通灯系统的PLC程序就编写成功了。

实例之二:自动门系统控制自动门系统是我们日常生活中常见的一个应用,例如商场、电梯等地方都有自动门的存在。

在这个实例中,我们将设计一个PLC程序来实现自动门的打开和关闭。

自动门的工作逻辑很简单:只要有人接近,门就会自动打开;当人远离时,门就会自动关闭。

我们可以通过设置感应器,来检测人是否接近自动门。

当感应器检测到有人接近时,就会向PLC发送信号,然后PLC控制自动门打开。

当感应器检测不到人接近时,就会向PLC发送信号,然后PLC控制自动门关闭。

在编写PLC程序时,我们需要考虑一些特殊情况。

例如,当门正在关闭时,如果突然有人接近,自动门应该立刻停止关闭,然后开始打开。

为了实现这种情况,我们需要在PLC程序中添加一些特殊的逻辑。

完整的PLC程序应该包括:感应器的检测逻辑、门打开和关闭的控制逻辑、以及门关闭时人接近的特殊逻辑。

PLC在液压控制系统中的应用案例随着科技的不断发展,PLC(可编程逻辑控制器)在控制系统中的应用越来越广泛。

液压控制系统作为工业自动化领域中的一项重要技术,也不断受益于PLC的发展和应用。

本文将通过一个实际案例,介绍PLC在液压控制系统中的应用。

案例背景:某工厂生产线上有一个液压系统,用于驱动一个液压缸完成产品的加工过程。

在传统的液压控制系统中,使用传感器和继电器来实现控制,在加工过程中存在一些问题,如响应速度慢、控制精度不高等。

为了解决这些问题,工厂决定引入PLC控制技术。

PLC在液压控制系统中的应用:1. 硬件配置:工厂采购了一台适用于液压控制的PLC控制器,并通过输入输出模块与液压系统和其他设备进行接口连接。

PLC控制器能够接收和处理各种传感器和执行器的信号。

2. 程序开发:工程师根据液压控制系统的要求,使用PLC编程软件开发了对应的控制程序。

该程序包括输入/输出的配置,信号的处理和逻辑控制。

3. 传感器信号的采集与处理:PLC通过数字输入模块采集液压系统中的压力传感器和位移传感器的信号。

这些信号被反馈到PLC控制器进行实时处理。

4. 控制策略的设计:工程师根据加工过程的需求,设计了液压缸的控制策略。

通过PLC控制器,控制液压泵的启停,调节液压缸的运动速度和位置。

5. 报警与保护功能:PLC控制器还具备报警和保护功能。

当液压系统发生异常情况时,PLC能够立即响应并触发相应的报警和保护措施,防止设备损坏。

6. 人机界面:工程师还设计了一个人机界面,通过触摸屏与PLC进行交互。

操作员可以通过触摸屏监视和控制整个液压控制系统的运行。

案例效果与总结:通过引入PLC控制技术,液压控制系统的性能得到了显著提升。

PLC的高速运算和精确控制使得液压缸的响应速度加快,提高了加工效率和控制精度。

此外,PLC还具备即时报警和保护功能,保障了设备和操作人员的安全。

总之,PLC在液压控制系统中的应用案例证明了其在工业自动化领域中的重要性和价值。

PLC控制系统设计步骤设计实例PLC(可编程逻辑控制器)控制系统设计是指设计一种基于PLC的自动化控制系统,它能够实时监测和控制工业过程中的各种设备和动作,以提高生产效率和质量。

本文将介绍PLC控制系统设计的六个步骤,并以调度系统设计为实例来说明。

步骤一:需求分析在PLC控制系统设计的第一步,需要对待控制的系统进行详细的分析和了解。

这包括对所需控制的设备、传感器、执行器等硬件元件的类型和功能进行了解,并明确系统所需实现的目标和功能。

以调度系统设计为例,我们需要了解需要控制的设备类型(如输送带、机械臂等)以及系统所需实现的任务(如运输物料、转移货物等)。

步骤二:系统设计在系统设计阶段,需要根据需求分析的结果,制定PLC控制系统的整体框架和组成部分。

例如,调度系统的设计可能需要包括输入和输出模块、通信模块、中央处理单元等组件。

此外,还需要确定PLC的运行周期和通信方式等参数。

步骤三:程序设计在程序设计阶段,需要制定PLC程序来实现系统的控制逻辑。

根据控制需求,可以使用各种编程语言(如梯形图、函数图表等)来编写PLC程序。

对于调度系统设计,我们可以编写一个主程序来实现各个设备的调度和任务分配,并编写子程序来实现具体的控制操作。

步骤四:硬件选型在硬件选型阶段,需要根据系统设计和程序要求,选择适配的PLC硬件。

这包括选择合适的PLC型号、输入输出模块、通信模块等。

对于调度系统设计,我们需要选择支持足够的输入输出点数、具备高速通信功能的PLC设备。

步骤五:软件编程步骤六:调试和优化在完成软件编程后,需要对系统进行调试和优化。

这包括对系统进行实时监测和测试,并根据测试结果进行调整和改进。

对于调度系统设计,我们可以通过模拟输入信号和观察输出结果的方式来进行调试,并根据调试结果来对程序进行调整和优化,以满足系统要求。

综上所述,PLC控制系统设计的步骤包括需求分析、系统设计、程序设计、硬件选型、软件编程、调试和优化。

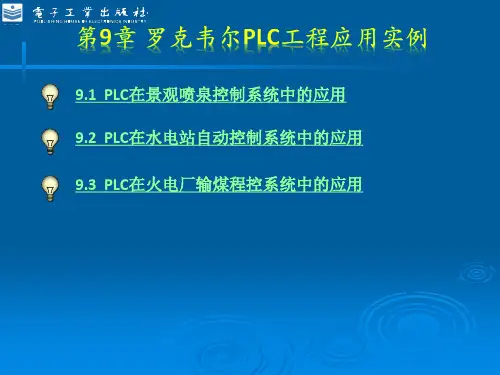

PLC應用系統設計及實例本章要點● PLC應用系統設計的步驟及常用的設計方法●應用舉例● PLC的裝配、檢測和維護7.1 應用系統設計概述在瞭解了PLC的基本工作原理和指令系統之後,可以結合實際進行PLC的設計,PLC 的設計包括硬體設計和軟體設計兩部分,PLC設計的基本原則是:1. 充分發揮PLC的控制功能,最大限度地滿足被控制的生產機械或生產過程的控制要求。

2. 在滿足控制要求的前提下,力求使控制系統經濟、簡單,維修方便。

3. 保證控制系統安全可靠。

4. 考慮到生產發展和工藝的改進,在選用PLC時,在I/O點數和記憶體容量上適當留有餘地。

5. 軟體設計主要是指編寫程式,要求程式結構清楚,可讀性強,程式簡短,佔用記憶體少,掃描週期短。

7.2 PLC應用系統的設計7.2.1 PLC控制系統的設計內容及設計步驟1. PLC控制系統的設計內容(1)根據設計任務書,進行工藝分析,並確定控制方案,它是設計的依據。

(2)選擇輸入設備(如按鈕、開關、感測器等)和輸出設備(如繼電器、接觸器、指示燈等執行機構)。

(3)選定PLC的型號(包括機型、容量、I/O模組和電源等)。

(4)分配PLC的I/O點,繪製PLC的I/O硬體接線圖。

(5)編寫程式並調試。

(6)設計控制系統的操作臺、電氣控制櫃等以及安裝接線圖。

(7)編寫設計說明書和使用說明書。

2. 設計步驟(1)工藝分析深入瞭解控制對象的工藝過程、工作特點、控制要求,並劃分控制的各個階段,歸納各個階段的特點,和各階段之間的轉換條件,畫出控制流程圖或功能流程圖。

(2)選擇合適的PLC類型在選擇PLC機型時,主要考慮下麵幾點:1功能的選擇。

對於小型的PLC主要考慮I/O擴展模組、A/D與D/A模組以及指令功能(如中斷、PID等)。

2I/O點數的確定。

統計被控制系統的開關量、模擬量的I/O點數,並考慮以後的擴充(一般加上10%~20%的備用量),從而選擇PLC的I/O點數和輸出規格。

PLC控制系统设计步骤_设计实例PLC(可编程逻辑控制器)控制系统是工业自动化中常用的控制技术之一,用于对工业设备和过程进行自动化控制。

PLC控制系统设计步骤主要包括需求分析、硬件设计、软件编程、测试和调试等环节。

下面将详细介绍PLC控制系统设计步骤,并给出一个设计实例。

1.需求分析在PLC控制系统设计前,我们首先需要进行需求分析。

这包括确定系统的功能需求、性能需求和特殊要求等。

例如,我们可能需要控制一个自动包装机,需求可能包括控制机械手的运动、监测传感器信号、实现自动物料进料等功能。

2.硬件设计在进行硬件设计之前,我们需要确定PLC的类型和规格。

根据需求分析的结果和实际应用场景,选择合适的PLC型号,并确定所需的输入输出(I/O)点数和通信接口等。

在硬件设计过程中,需要选择和配置适当的传感器、执行器、电源、连接器等设备,并进行布置和布线。

3.软件编程4.测试和调试5.系统部署和维护在完成测试和调试后,我们可以将PLC控制系统投入实际应用中。

在系统部署过程中,我们需要将PLC安装到设备或机柜中,并与其他设备进行连接和集成。

同时,我们还需要进行系统文档化、培训和备份等工作,以便后续的维护和升级。

接下来,我们将以一个简单的物料输送系统为例,说明PLC控制系统设计步骤。

假设我们需要设计一个物料输送系统,实现自动化的物料输送和分拣功能。

系统包括一个传送带、传感器检测装置和执行机构,其主要功能包括根据传感器信号控制传送带的启停和速度调节、将物料分拣到不同的出口等。

1.在需求分析阶段,我们确定了系统的功能需求和性能要求,并分析了系统实现的过程和约束条件。

2.在硬件设计过程中,我们选择了一款具有足够的输入输出点数和通信接口的PLC型号,并选择适当的传感器和执行器等设备。

3. 在软件编程阶段,我们使用Ladder Diagram编写了PLC程序,根据传感器信号对传送带进行控制,实现物料的自动输送和分拣。

4.完成软件编程后,我们进行了测试和调试。

《基于PLC的环形炉温度控制系统设计与应用》篇一一、引言随着工业自动化技术的不断发展,温度控制系统的设计与应用在工业生产中显得尤为重要。

环形炉作为许多工业生产过程中的关键设备,其温度控制系统的稳定性和精确性直接影响到产品的质量和生产效率。

本文将介绍一种基于PLC的环形炉温度控制系统,通过对其设计原理、系统构成和应用实例的分析,展示其在工业生产中的优势和效果。

二、系统设计原理基于PLC的环形炉温度控制系统采用先进的控制算法和硬件设备,实现对环形炉温度的精确控制。

系统设计原理主要包括以下几个方面:1. 控制算法:系统采用PID(比例-积分-微分)控制算法,根据环形炉内温度与设定值的偏差,自动调整加热元件的功率,使温度保持在设定范围内。

2. PLC控制器:选用高性能的PLC控制器,实现对温度控制系统的集中控制和监控。

PLC控制器具有高可靠性、高精度和高速度的特点,能够满足环形炉温度控制系统的需求。

3. 传感器与执行器:系统采用高精度的温度传感器,实时监测环形炉内的温度。

执行器包括加热元件和散热装置,根据PLC 控制器的指令进行工作,实现对温度的精确控制。

三、系统构成基于PLC的环形炉温度控制系统主要由以下几部分构成:1. PLC控制器:负责接收传感器信号,处理控制算法,发出执行器指令。

2. 温度传感器:实时监测环形炉内的温度,将信号传输给PLC控制器。

3. 加热元件与散热装置:根据PLC控制器的指令进行工作,实现对环形炉内温度的调节。

4. 人机界面:用于显示环形炉内温度、设定温度和控制状态等信息,方便操作人员对系统进行监控和操作。

四、应用实例基于PLC的环形炉温度控制系统已广泛应用于钢铁、化工、建材等行业的生产过程中。

以钢铁行业为例,该系统能够实现对炼钢炉内温度的精确控制,提高钢水的质量和产量。

在化工行业中,该系统能够确保反应釜内的温度控制在最佳范围内,提高化学反应的效率和产物纯度。

在建材行业中,该系统能够优化陶瓷烧制过程中的温度控制,提高产品的质量和产量。