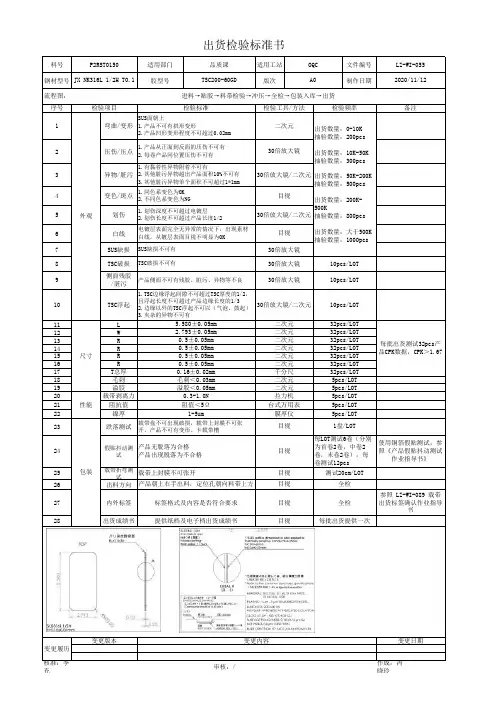

出货检验基准书

- 格式:pdf

- 大小:37.15 KB

- 文档页数:2

出货检验规范(含表格)出货检验规范(ISO9001-2015)1.总则1.1制定目的为加强产品之品质管理,确保出货品质稳定,特制定本规定。

1.2适用范围凡本公司制造完成之产品,在出货前之品质管制,悉依本规定执行。

1.3权责单位(1)品管部负责本规定制定、修改、废止之起草工作。

(2)总经理负责本规定制定、修改、废止之核准。

2.出货检验规定2.1成品入库检验成品入库前,依《最终检验规定》采取逐批检验入库之方式,每一订单之成品可以以一批或数批之方式交验入库。

2.2成品出货检验同一订单(制造命令)之成品入库完成后,在出货之前,应进行成品出货检验。

检验方式如下:(1)由客户派员或客户指定验货机构人员对产品进行出货检验。

(2)客户授权由本公司品管部派员作出检验。

(3)上述两种情形以外之产品,本公司视同(2)款之情形,由品管部派员作出货检验。

2.3客户验货配合(1)业务部提前联络客户人员到本公司验货。

(2)品管部派员协助客户作抽样及检验工作。

(3)由客户出示验货报告,品管部存档并汇总。

2.4合格出货客户或本公司品管部出货检验判定合格之成品,可以办理出货手续。

(1)客户或品管部出货检验判定不合格(拒收)之成品,由品管部填写《不合格通知单》通知相关部门。

(2)品管、生技、制造部联合制定重流之对策,其中:(A)品管部主导重流的对策。

(B)生技部主导重流的作业流程。

(C)制造部负责重流作业。

必要时,因重流时间较长,应同生管部作计划调度安排。

(3)重流后,制造单位应视同其他成品,依交验批逐批经FQC 最终检验并入库。

管部人员进行复验。

(4)品管部负责追踪后续生产之预防改善对策。

2.5特采出货2.5.1 特采申请下列情形,业务部、制造部可提出特采申请:(A)产品缺陷轻微,不致影响使用特性和销售。

(B)出货时间紧迫。

(C)其他特殊状况。

2.5.2 特采批准(A)客户验货之订单,应由客户核准。

(B)由本公司验货之订单,在品管部经理审核后,报总经理核准。

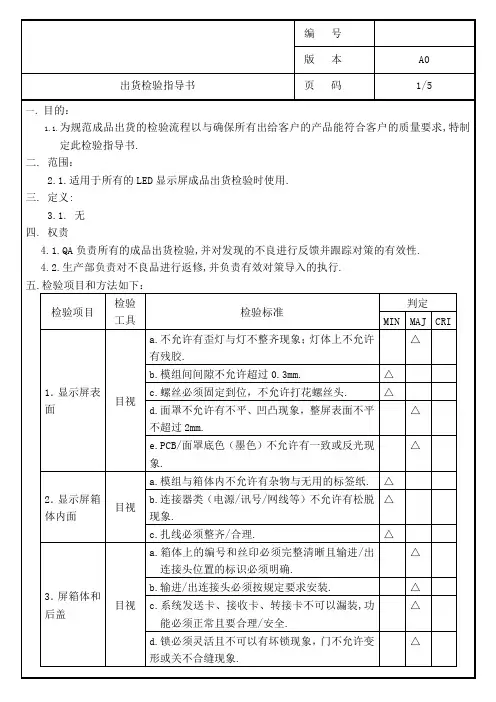

1、目的:规范出货成品检验,防止不合格产品被出货。

2、范围:适用于本公司所有成品出货前的检验作业。

3、职责3.1 生产部/市场部:成品出货前的检验通知。

3.2 品管部:成品出货前的检验执行。

3.3 物流部/生产车间:成品出货检验工作的配合。

4、作业细则4.1 生产部/市场部根据成品出货日期,提前三天通知品管部/物流部/生产车间。

4.2 品管部正式验货前1小时,通知成品库/生产车间进行验货准备。

4.3 物流部根据通知内容,开据《待验单》将待验成品准备好并挂“待验”标志牌。

4.4 品管部针对待验成品,准备相应的资料及样板。

品管部根据制单或客户订单,确定抽样计划,对出货成品品质进行检验。

5、检验内容5.1 外观检查:检查产品是否刮花、伤痕、污渍、变形、受损及包装是否美观。

5.2 规格检查:检查是否符合制单或订单要求。

5.3 特性验证:检验产品的理化及卫生指标是否发生变化。

5.4 产品包装和标识检查。

5.4.1 检查产品的包装方式、包装数量、包装材料的使用、单箱数量是否符合要求。

5.4.2 贴纸的粘贴位置、书写内容、外箱填写是否规范正确。

6、不合格的判定品管部QA根据“产品质量检验标准”判定抽检中出现的不合格品数量,若QA无法判定结果,可交品管部主管判定,提出不合格品的处理意见。

7、验货结果的判定与标识7.1 品管部QA根据不合格品的确认结果,判定该批产品是否允收。

7.2 对允收批产品,通知货仓部入库出货。

7.3 对拒收批产品,则挂“待处理”牌,物流部不得擅自移动该批产品。

8、产品的补数和返工、报废8.1 QA根据检验结果,确定抽检批产品的允收情况,并书面通知生产部进行补数和返工。

8.2 补数:是确认该批产品允收,但生产需按查验出来的不合格数量进行补数。

8.3 返工:经确认的不合格品率已超过品质允收(AQL)时,品管部通知生产部安排返工,返工过程的品质控制由生产车间和QC负责,返工完成后,生产车间须通知QA到场重检,直到合格为止。

1.1 1/6

1.1

2/6

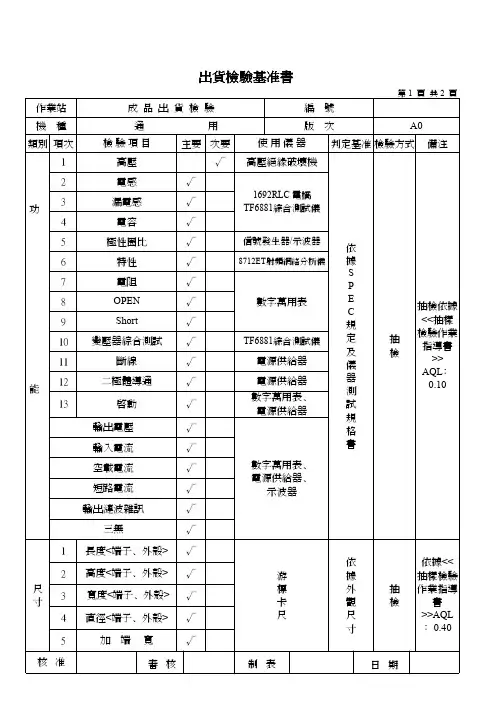

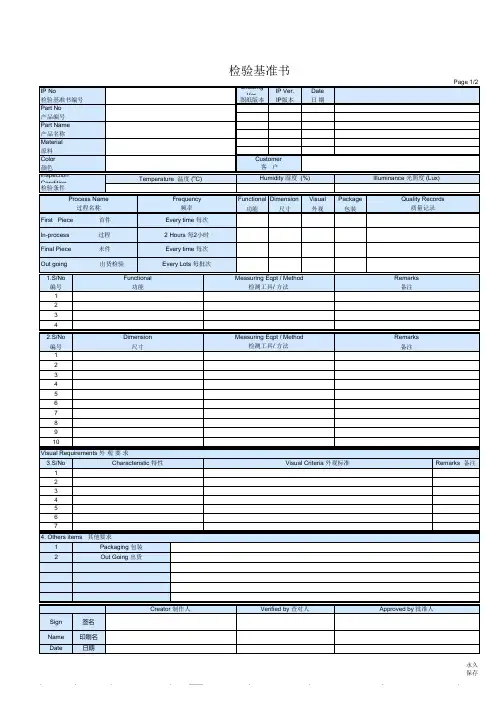

1.目的:使进料检验各项条件,基准明确。

2.范围:适用于公司中所有的成品出货检验。

3.定义:

无

4. 内容 :

4.1 抽样方案和允收水准:外观检验 I SO2859-1:1999 标准普通检验:LEVL-II CRI:0 MAJ:0.15 MIN:1.0 尺寸和功能检验 I SO2859-1:1999 特俗检验:S-2 CRI:0

4. 2抽检时要分散,分层抽取,不可集中一处抽取,抽取箱数依下表实施,检验员在抽的箱子标识卡上盖

4. 3检验方法:

4.3.1 外观检验时,是否符合图纸要求,外壳是否完整无注塑缺陷1.1

3/6

1.1 4/6

1.1 5/6

厦门市乔迈工贸有限公司标题:出货检验作业指导书编号:JM-QA-05 版本:1.1 页次:6/6 14 目视异色点:与本身颜色不同的杂点或混入树脂中的杂点暴露在表面上,颜色与部品颜色存在明显差异的点。

MAJ 15 目视油污:油痕,油污(包括脱模剂)在产品表面留下的痕迹,使该部位发光并带有流动样 MAJ 4.4 判定: 4.4.1 批判定合格时,所有的包装箱须盖“OQC PASS”章,章须清晰,字迹清楚,在抽样的箱子标签上加盖“检”章; 4.4.2 不合格时,贴不合格”标签。

标签须紧,进行处理。

5.1 表单: 5.1【出货检验成绩表】JM-QA-05A(1.1)本文件著作权及业务秘密内容属于本公司,严禁擅自复印、转载 JM-QA-05(1.1)。

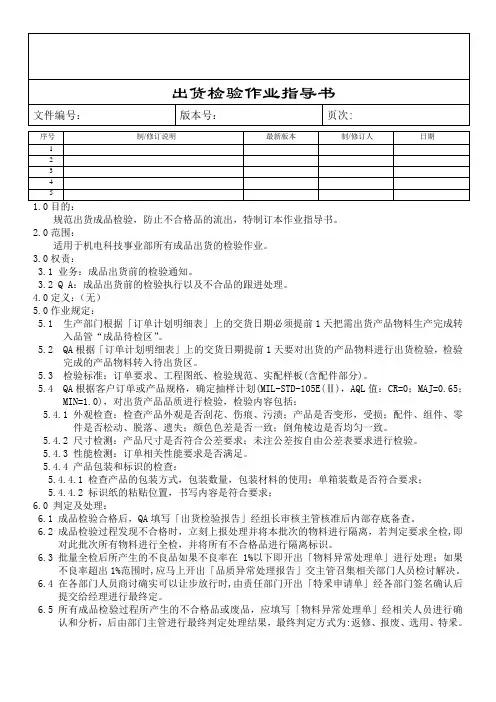

规范出货成品检验,防止不合格品的流出,特制订本作业指导书。

2.0范围:适用于机电科技事业部所有成品出货的检验作业。

3.0权责:3.1 业务:成品出货前的检验通知。

3.2 Q A:成品出货前的检验执行以及不合品的跟进处理。

4.0定义:(无)5.0作业规定:5.1 生产部门根据「订单计划明细表」上的交货日期必须提前1天把需出货产品物料生产完成转入品管“成品待检区”。

5.2 QA根据「订单计划明细表」上的交货日期提前1天要对出货的产品物料进行出货检验,检验完成的产品物料转入待出货区。

5.3 检验标准:订单要求、工程图纸、检验规范、实配样板(含配件部分)。

5.4 QA根据客户订单或产品规格,确定抽样计划(MIL-STD-105E(Ⅱ),AQL值:CR=0;MAJ=0.65;MIN=1.0),对出货产品品质进行检验,检验内容包括:5.4.1外观检查:检查产品外观是否刮花、伤痕、污渍;产品是否变形,受损;配件、组件、零件是否松动、脱落、遗失;颜色色差是否一致;倒角棱边是否均匀一致。

5.4.2 尺寸检测:产品尺寸是否符合公差要求;未注公差按自由公差表要求进行检验。

5.4.3 性能检测:订单相关性能要求是否满足。

5.4.4 产品包装和标识的检查:5.4.4.1 检查产品的包装方式,包装数量,包装材料的使用;单箱装数是否符合要求;5.4.4.2 标识纸的粘贴位置,书写内容是符合要求;6.0 判定及处理:6.1 成品检验合格后,QA填写「出货检验报告」经组长审核主管核准后内部存底备查。

6.2 成品检验过程发现不合格时,立刻上报处理并将本批次的物料进行隔离,若判定要求全检,即对此批次所有物料进行全检,并将所有不合格品进行隔离标识。

6.3 批量全检后所产生的不良品如果不良率在1%以下即开出「物料异常处理单」进行处理;如果不良率超出1%范围时,应马上开出「品质异常处理报告」交主管召集相关部门人员检讨解决。

6.4 在各部门人员商讨确实可以让步放行时,由责任部门开出「特釆申请单」经各部门签名确认后提交给经理进行最终定。

一、Purpose 目的:Specially establish the instruction so as to provide corresponding shipment acceptance standard for the B444 Eartip Large为使B444 Eartip Large出货檢驗允收標準作業有所依據,特定此檢驗規範。

二、Scope 适用范围:2.1 The instruction fit to general inspection specification for the housing of B444 Eartip Large本规范满足于B444 Eartip Large出货之检验基本要求.2.2 According to engineering specification if the instruction disagrees with other instruction.如本规范与其他规范相抵触时,则依本公司工程规格为准。

三.Definition 定義3.1. Critical defect: the defect that leads to functional failure and influences the safety of product.致命缺陷(CRI):通常指影响产品之安规或可导致产品丧失其功能之缺陷;3.2. Major defect: the defect that influences the electricity function of product, or seriously influences the cosmetic ofproduct but doesn’t lead to functional fa ilure.主要缺陷(MAJ):通常指影响产品之电气功能或严重影响产品外观但不导致产品丧失其功能之缺陷;3.3. Minor defect: the defect that doesn’t influences electricity function or doesn’t influence cosmetic of productseriously.次要缺陷(MIN):通常指不影响产品之电气功能或不严重影响产品外观之缺陷.3.4 Sampling Plan & AQL 抽樣計劃&允收水準3.4.1 Sampling Plan 抽樣計劃:ANSI ASQC Z1.4-2008 Standard Class II Normal Inspection3.4.2 AQL3.4.2.1 Proto build & EVT build:全检3.4.2.2 DV,PV and MP build:After three batches of NP full inspection, after confirming that there is no quality problem, resume followingsampling inspection plan.NP经过三批全面检查后,确认没有质量问题后,请继续执行以下抽样检查计划.AQL C=0;Major:0.40 Minor:1.03.5 Surface class designations 表面等級定義四.Inspection methods 檢驗方法零件名称EartipLarge机型B444 文件编号4.1外觀等級Surface ClassA級面Class AB級面Class BC級面Class CD級面Class D 觀察距離Viewing Distance50 厘米50CM60厘米60CMN/A 檢驗時間Viewing Times5秒5 SecondsN/A檢驗角度Inspect Angle垂直面、水平面、45度旋轉perpendicular,horizontal plane, andtilted/rocked 45°(degrees)垂直面、水平面perpendicular, horizontalplane,N/A N/A4.3所有外觀缺陷的量測判定,均以本文的「外觀缺陷允收表」為標準。