(1-3)冲压变形理论基础

- 格式:ppt

- 大小:1.38 MB

- 文档页数:28

材料成型工艺MaterialFormingTechnology课程编号:07310060学分:6学时:90(其中:讲课学时:78实验学时:12上机学时:0)先修课程:材料成型原理、金属学及热处理、机械设计基础适用专业:材料成型及控制工程教材:《金属材料液态成型工艺》贾志宏编化学工业出版社2008年2月第1版《金属材料焊接工艺》雷玉成主编化学工业出版社,2006年8月第1版《冲压工艺与模具设计》牟林、胡建华主编.北京大学出版社2010年3月第2版开课学院:材料科学与工程学院一、课程的性质与任务:本课程是材料成型与控制工程专业的一门主要专业基础课。

本课程的任务是掌握金属液态成型工艺的方法、金属板料成形技术、焊接电弧及焊接方法等三大部分知识。

通过本课程的学习,了解常见的液态成型、板料成形、焊接工艺方法。

为学习有关专业课程、从事生产技术工作和管理工作打好热加工工艺知识基础;了解热加工的新工艺、新技术、新方法和发展趋势。

二、课程的基本内容及要求第一篇液态成型工艺绪论1基本内容金属液态成型工艺发展历史,液态成型工艺流程。

2教学要求了解铸造产业的发展概况;了解铸造生产的基本流程和工艺种类。

3重难点液态成型工艺的基本类型、流程及发展趋势。

第一章零件结构的铸造工艺性分析1基本内容(1)常用铸造方法的选择;(2)砂型铸造零件结构的工艺性分析;(3)特种铸造零件结构的工艺性分析。

2教学要求(1)了解各种铸造方法的特点;熟悉铸造方法选用的依据(2)掌握砂型铸造零件结构的工艺性分析方法;(3)熟悉特种铸造零件结构的工艺性分析方法。

3重难点铸造工艺性分析的方法和思路。

第二章砂型铸造工艺方案的确定1基本内容(1)工艺设计内容及流程;(2)砂型铸造工艺方案确定的基本原理;2教学要求(1)熟悉铸造工艺设计的依据、内容及流程;(2)掌握砂型铸造工艺方案制定的原理及方法。

3重难点(1)生产纲领、生产条件对工艺方案制定的影响;(2)分型面及浇注位置的确定。

2024年冲压工基础理论考试题库(附答案)一、单选题1.落料凹模在上模的叫复合模。

A、正装B、反装C、倒装D、叠装参考答案: C2.一般情况下,切边和翻边镶块的宽高比(W;H)在时比较合适。

A 、1:1B 、1.5:1C 、2:1D 、5:1参考答案:B3.冲小孔(一般为孔径d 小于料厚)时,凸模易折断,冲裁间隙应取些,但这时应采取有效措施,防止废料回升。

A、大B、小C、不变D、以上都不对参考答案:A4.冷作工常用的下料方法有剪切、冲裁、()等。

A、气割B、锯割C、切割参考答案:A5.主要定位基准面应选择()表面。

A、较长B、较窄C、较短D、宽大参考答案:D6.成形基工序的目的是使冲压毛坯发生以获得要求的制作形状和尺寸。

A、拉伸变形B、弹性变形C、伸缩变形D、塑性变形参考答案:D7.胀形时,变形区在板面方向呈状态,在板厚方向上是减薄,即厚度减薄表面积增加。

A、单向拉应力B、双向拉应力C、单向压应力D、双向压应力参考答案:B8.复合模与级进模比较则。

A、复合模的生产效率较高B、复合模的生产安全性较高C、复合模冲制的工件精度较高D、复合模冲制的工件的形状不受限制参考答案:C9.冷作硬化现象是在时产生的。

A、热矫正B、冷矫正C、火焰矫正D、高频矫正参考答案:B10.在乙炔气割中,切割面平面度指的是()。

A、波纹峰—谷之间的高度B、切割面的凸凹程度C、割口上边的烧塌程度参考答案:B11.模具能正确安装在压力机上的高度是A、h 模<H 机最小B、H 机最小<h 模<H 机最大C、h 模>H 机最大参考答案:B12.送料方向不仅影响工人操作的安全性和方便性,而且还影响定位的可靠性。

确定送料方向时,下面说法正确的是:A、工序件有大、小头的,一般是拿住大头往前送B、工序件一面是平直、一面带曲线的,一般是拿住平直面往前送C、工序件一面浅一面深的,一般是拿住深的一面往前送D、以上都是参考答案:D13.金属冷塑性变形产生内应力,这种内应力的存在会()金属的强度。

冲压⼯初级理论考核⼤纲、复习题.2011年职业技能鉴定综合能⼒[冲压⼯(初级)]考试考核⼤纲本⼤纲依据汽车冲压⼯《职业标准》规定的基础理论知识部分和对初级冲压⼯⼯作要求(技能要求.相关知识)部分制定。

⼀、考核内容(⼀) 基础理论知识1.熟悉冲压作业⼈员相关安全⽣产法律法规。

2.熟悉冲压作业⼈员相关安全⽣产职业道德规范。

3.熟悉冲压⼯规程和作业指导书。

4.了解冲压概念.特点.及应⽤。

5.了解冲压⼯艺的加⼯原理6.了解冲压⼯序的分类。

(⼆) 冲压⼯艺理论知识1.冲裁:(1)冲裁加⼯原理(2)冲裁件的⼯艺性(3)冲模的压⼒中⼼(5)凸.凹模间隙(6)凸.凹模⼯作部分尺⼨和公差(7)冲裁时的压⼒(8)凸模与凹模的固定(9)定位装置(10)卸料及顶料装置(11)排除⼯件或废料的漏料孔和排除槽(12)冲模闭合⾼度(13)冲裁件质量分析2.弯曲:(1)弯曲变形分析(2)弯曲件的⼯艺性(3)弯曲件的弹复(4)弯曲凸凹模的间隙(5)提⾼弯曲件精度的⼯艺措施(7)弯曲件产⽣废品原因及消除⽅法3.拉深:(1)拉深基本原理(2)拉深件的⼯艺性(3)变薄拉深(4)拉深模⼯作部分尺⼨的确定(6)拉深凸模与凹模的圆⾓半径(7)压边圈的采⽤及其类型(8)拉深件的废品种类.产⽣原因及预防⽅法4.成形:(1)胀形(2)翻边(3)缩⼝(4)整形(三) 冲压设备理论知识1.常⽤压⼒机的分类和规格2.压⼒机的选择:压⼒机的许⽤负荷.⾏程和⾏程次数.最⼤装模⾼度.压⼒机的台⾯尺⼨.压⼒机的精度3.板料⾃动送料装置:辊式送料装置4.⾃动化冲压⽣产线(四)冲压材料和热处理理论知识1.常⽤冲压材料2.冲压常⽤⾦属材料规格3.冷挤压模具材料4.常⽤冷挤压模具钢的基本要求5.常⽤⾦属材料牌号(五)汽车覆盖件质量问题1.破裂(1)不同部位的破裂的原因分析(2)破裂问题的防⽌措施2.起皱:(1)起皱的分类(2)各类起皱的原因分析(3)起皱问题的防⽌措施3.尺⼨精度问题:尺⼨精度(六)冲压安全技术1.冲压⽣产的特点与不安全因素分析2.压⼒机安全装置:(1)压⼒机安全装置应具有的基本功能及分类(2)压⼒机安全控制装置(3)压⼒机安全防护装置3.冲压模具的安全技术:(1)冲模安全技术要求(2)冲模的安全技术装置(3)冲模其他安全措施(4)冲模安全监测装置(5)冲模安装.调试与拆卸中的安全4.冲压⽣产中的⼿⽤⼯具:⼿⽤⼯具和⼿⽤⼯具操作要点5.冲压事故与冲压⽣产环境:冲压事故.冲压⽣产环境⼆.考试题型及题量1.理论(120分钟):单项选择题(40题,共40分)判断题(30题,共30分)简答题(5题,共30分)2.实作(30分钟):考试内容:冲压模具的维护及保养需掌握的技能:(1).冲压压机⼒的安全使⽤⽅法及要求(2).冲压模具的安装⽅法及要求;(3).冲压模具的调整⽅法及要求;(4).冲压模具的维护及保养⽅法要求;(5).能正选择和使⽤冲压模具安装及调试所需辅助物品。

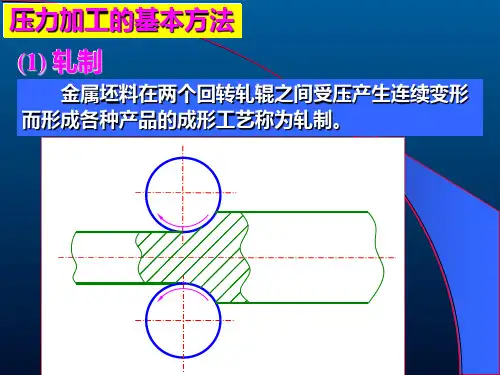

冲压模具毕业设计1.绪论1.1冲压的概念、特点及应用冲压是利用安装在冲压设备(主要是压力机)上的模具对材料施加压力,使其产生分离或塑性变形,从而获得所需零件(俗称冲压或冲压件)的一种压力加工方法。

冲压通常是在常温下对材料进行冷变形加工,且主要采用板料来加工成所需零件,所以也叫冷冲压或板料冲压。

冲压是材料压力加工或塑性加工的主要方法之一,隶属于材料成型工程术。

冲压所使用的模具称为冲压模具,简称冲模。

冲模是将材料(金属或非金属)批量加工成所需冲件的专用工具。

冲模在冲压中至关重要,没有符合要求的冲模,批量冲压生产就难以进行;没有先进的冲模,先进的冲压工艺就无法实现。

冲压工艺与模具、冲压设备和冲压材料构成冲压加工的三要素,只有它们相互结合才能得出冲压件。

与机械加工及塑性加工的其它方法相比,冲压加工无论在技术方面还是经济方面都具有许多独特的优点。

主要表现如下。

(1) 冲压加工的生产效率高,且操作方便,易于实现机械化与自动化。

这是因为冲压是依靠冲模和冲压设备来完成加工,普通压力机的行程次数为每分钟可达几十次,高速压力要每分钟可达数百次甚至千次以上,而且每次冲压行程就可能得到一个冲件。

(2)冲压时由于模具保证了冲压件的尺寸与形状精度,且一般不破坏冲压件的表面质量,而模具的寿命一般较长,所以冲压的质量稳定,互换性好,具有“一模一样”的特征。

(3)冲压可加工出尺寸范围较大、形状较复杂的零件,如小到钟表的秒表,大到汽车纵梁、覆盖件等,加上冲压时材料的冷变形硬化效应,冲压的强度和刚度均较高。

(4)冲压一般没有切屑碎料生成,材料的消耗较少,且不需其它加热设备,因而是一种省料,节能的加工方法,冲压件的成本较低。

但是,冲压加工所使用的模具一般具有专用性,有时一个复杂零件需要数套模具才能加工成形,且模具制造的精度高,技术要求高,是技术密集形产品。

所以,只有在冲压件生产批量较大的情况下,冲压加工的优点才能充分体现,从而获得较好的经济效益。

冲压工艺与模具设计课程标准课程名称:冲压工艺与模具设计代码:51B016 总学时数:136 (理论课学时数:136 实践课学时数:0 )学分数: 7适用专业:模具设计与制造一、概述(一)课程性质本课程是模具设计与制造专业的一门核心专业课程。

它是一门将冲压成形加工原理、冲压设备、冲压工艺、冲模设计有机融合,综合性和实践性较强的课程。

使学生掌握冲压工艺的基本知识,掌握冷冲模基本类型和结构,使学生能熟练地设计一般冷冲压模。

(二)课程定位冷冲压模具设计是一门理论性和实践性都较强的课程。

通过本课程的学习,学生能够具备冲压成型工艺分析,成型工艺方案制定、冲压模具设计方案确定、冲压模具典型结构应用及由典型到一般演变、模具制造材料与热处理选择、冲压设备选择等专业能力;资料的收集整理、制定和实施工作计划、检查和判断、理论知识运用等方法能力;沟通协作、语言表达、责任心与职业道德等社会能力。

前续课程:本课程是一门重要的专业课,在开设本课程前,必须学完机械制图、CAD、金属材料、工程力学、公差配合与技术测量、机械设计、机械制造基础等专业基础课程。

后续课程:本课程包含了冲压工艺的基本知识、冷冲模基本类型和结构,为后续的模具制造工艺学、冲压模课程设计、模具数字化设计,模具制造实训,生产实习,毕业实习、毕业设计与答辩等专业课程的学习奠定了必需的基础。

二、课程结构(一)课程设计思路分析冲压模具设计与制造职业岗位任职要求,将职业岗位工作任务融入教学内容。

课程组与企业(公司)共同开发课程,教师与师傅共同承担课程教学任务。

以模具设计与制造专业的职业能力培养为重点,基于工作过程进行教学内容设计,开发学习情景,将课堂延伸到一线工作岗位,“教、学、做”相结合,实施工学交替的“任务驱动”式教学,选择突出学生主作用的教学方法与教学手段,突出考核多元化,教师学生共同参与考核,重在过程考核。

(二)课程结构本课程共有10个教学模块,见表1表1 冲压工艺与模具设计课程模块注:教学时数分配,根据教学的具体情况可作适当调整三、课程及职业能力目标表2 课程目标四、教学内容、要求及情景设计本课程各模块包含的内容与岗位能力要求见表3表3 各模块内容与岗位能力要求五、教学条件(一)教学进度、时间需求及安排注:教学时数分配,根据教学的具体情况可作适当调整(二)课程教学环境和条件要求1.应配备多媒体教室等现代化教学手段,实现了教学模型、图片和动画等图、文、声、像的立体化教学效果和实物投影。

一、实训目的本次冲压成型实训旨在使学生了解和掌握冲压成型的基本原理、工艺过程及设备操作,提高学生的动手能力和实际操作技能。

通过实训,使学生能够熟练运用冲压成型技术,为以后从事相关行业打下坚实基础。

二、实训内容1. 冲压成型基本原理(1)冲压工艺:冲压工艺是指利用冲模对板材、带材、管材等金属材料进行压力加工,使其产生塑性变形或分离,从而获得所需形状、尺寸和性能的零件或产品的加工方法。

(2)冲压设备:冲压设备主要包括压力机、模具、冲压机械手等。

其中,压力机是冲压工艺的核心设备,其作用是提供冲压所需的压力。

2. 冲压成型工艺过程(1)下料:根据零件图纸,将原材料切割成所需尺寸的板材。

(2)定位:将下料后的板材放置在模具上,确保其位置准确。

(3)冲压:在压力机的作用下,将板材通过模具进行塑性变形或分离,形成所需形状和尺寸的零件。

(4)整形:对冲压后的零件进行整形,使其达到规定的尺寸和形状。

(5)检查:对冲压后的零件进行质量检查,确保其符合要求。

3. 冲压成型设备操作(1)熟悉设备结构:了解压力机、模具、冲压机械手等设备的结构和工作原理。

(2)设备调试:根据生产需求,对设备进行调试,确保其正常运行。

(3)设备操作:按照操作规程,正确、安全地操作设备,完成冲压成型工艺。

三、实训过程1. 实训前期准备(1)了解冲压成型基本原理、工艺过程及设备操作。

(2)熟悉实训场地、设备、工具等。

(3)制定实训计划,明确实训目标。

2. 实训实施(1)按照实训计划,分组进行实训。

(2)在指导老师的指导下,学习设备操作,掌握冲压成型工艺。

(3)完成规定数量的冲压成型零件,并确保质量。

3. 实训总结(1)总结实训过程中的收获和不足。

(2)提出改进措施,提高实训效果。

四、实训结果1. 学生掌握了冲压成型基本原理、工艺过程及设备操作。

2. 学生的动手能力和实际操作技能得到提高。

3. 实训过程中,学生培养了团队合作精神,提高了沟通协调能力。