钼酸铵生产氨浸工序探讨

- 格式:pdf

- 大小:48.78 KB

- 文档页数:2

氨浸钼渣氧压碱浸工艺研究引言:钼是一种重要的金属元素,广泛应用于冶金、化工、电子、航空等领域。

钼渣是一种钼矿矿石的副产物,含有较高的钼含量。

传统的钼渣处理方法存在工艺复杂、废气排放高、资源浪费等问题。

针对这些问题,本文研究了一种新型的钼渣处理工艺——氨浸钼渣氧压碱浸工艺。

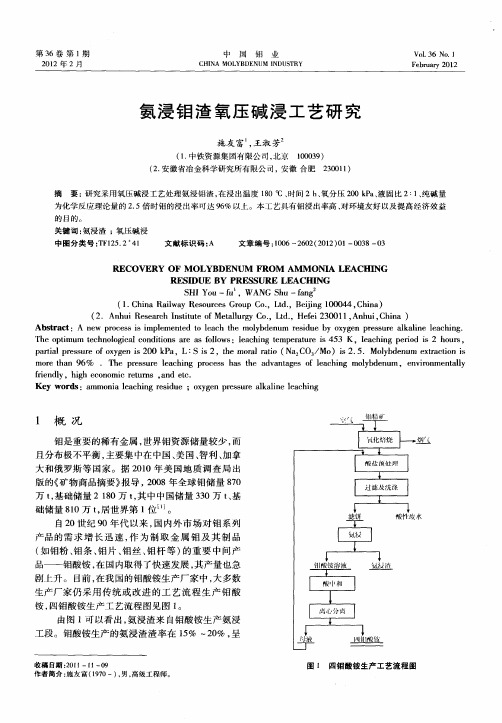

一、工艺流程氨浸钼渣氧压碱浸工艺是通过将钼渣与氨水反应,溶解出钼和其他金属元素,然后利用氧压碱浸的方法将钼从氨水溶液中还原出来。

具体工艺流程如下:1. 钼渣预处理:将钼渣进行破碎、磨矿,以提高钼的浸出率。

2. 氨浸:将经过预处理的钼渣与氨水进行反应,在一定的温度和压力下,使钼溶解在氨水中。

3. 氨水脱钼:通过调节温度和压力,使氨水中的钼得以析出,形成钼酸铵沉淀。

4. 氧压碱浸:将钼酸铵沉淀与碱性溶液进行反应,利用氧压的作用,将钼还原为可溶性的钼酸钠。

5. 钼的提取:通过沉淀、过滤和结晶等工艺,得到高纯度的钼产品。

二、工艺优势1. 环保节能:氨浸钼渣氧压碱浸工艺中,氨水和碱性溶液可以循环使用,减少了废液的排放。

同时,钼的还原过程中不产生二氧化硫等有害气体,对环境影响小。

2. 资源利用:氨浸钼渣氧压碱浸工艺中,钼渣中的钼能够得到充分回收利用,提高了钼的回收率,减少了资源浪费。

3. 工艺简化:氨浸钼渣氧压碱浸工艺将传统的多道工序简化为几道工序,降低了工艺复杂度,提高了生产效率。

4. 产品质量高:氨浸钼渣氧压碱浸工艺得到的钼产品纯度高,达到了工业应用要求。

三、工艺改进为进一步提高氨浸钼渣氧压碱浸工艺的效率和经济性,可以从以下几个方面进行改进:1. 工艺参数优化:通过调整氨浸和氧压碱浸的温度、压力、浸出时间等参数,进一步提高钼的浸出率和产品质量。

2. 溶液循环利用:对氨水和碱性溶液进行脱钼后,可以进行净化和再利用,减少化学品的消耗和废液的排放。

3. 副产品综合利用:钼渣中含有其他金属元素,可以通过进一步回收和处理,实现多元素资源综合利用。

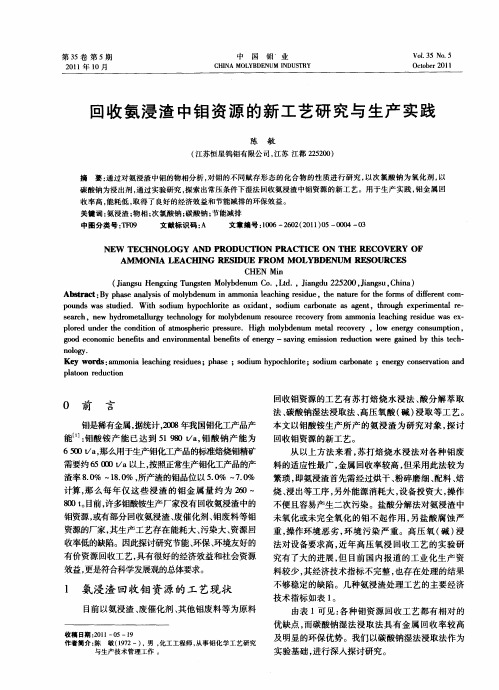

钼酸铵生产工艺

钼酸铵的生产通常采用湿法冶金工艺,生产过程会产生大量废水,其中钼质量浓度为0.5-2.0g/L,可作为重要的钼二次资源。

因此,从钼酸铵废水中回收钼,有利于保护环境和人体健康。

含钼废水常用的处理工艺包括化学沉淀法、吸附法、萃取法和离子交换吸附法等。

其中,化学沉淀法是通过投加零价铁(Fe0)和铁盐等化学沉淀剂,使之与废水中的钼生成难溶性氧化物、氢氧化物和盐等,沉淀法操作简单,但钼的沉淀去除率低,二次污染严重。

吸附法吸附效率高、设备简单,但吸附材料难以回收,易造成二次污染。

萃取法萃取量大,工艺条件成熟,可用于钼的工业生产。

溶剂萃取法是选择合适的萃取剂,将料液与萃取剂按照一定的相比注入到萃取设备中,然后进行混合传质,最后完成萃取分离。

萃取设备主要有传统的反应釜、沉降罐和连续化的设备,如离心萃取机、萃取槽和萃取塔等。

其中,离心萃取机作为新型、高效、连续化的液液萃取分离设备,正在越来越多地替代传统反应釜、沉降罐和萃取槽等,其原因正是由于离心萃取机萃取效率高、占地面积小、可实现连续化操作、自动化程度高等诸多优势。

钼酸铵的制备方法

钼精矿经氧化焙烧生成三氧化钼,氨浸、净化后,与硝酸作用,再经分离、干燥、筛分,即得成品。

其反应原理为:2MoS2+7O2→2MoO3+4SO2↑

7MoO3+6NH3+7H2O→(NH4)6Mo7O24·4H2O

钼酸铵的用途:

1、用作石油工业的催化剂,冶金工业中用于制取钼,是制造陶瓷釉彩、颜料及其他钼化合物的原料。

2、本品为添加型阻燃剂,具有阻燃和抑烟双重功能,与其他阻燃剂复配可降低成本,提高阻燃性,减小发烟量。

三氧化钼亦有阻燃和抑烟的双重作用,它与三水合氢氧化铝和氧化锑都显示出了一定的协同效果。

3、用作分析试剂,用于光度法或薄层色谱法测定磷酸盐、亚磷酸盐、砷酸盐及青霉素类物质。

还用于照相业、陶器釉彩。

4、用于配制钢铁粘接用的除油、除锈、磷化、钝化四合一表面处理剂。

也用作石油脱氢、脱硫催化剂的原料。

还可用于制金属钼、颜料、农用微量元素肥料中的钼肥用。

5、钼酸铵用作镀锌层的黑色钝化溶液,化学镀镍中用作稳定剂,也用作钢铁磷化液的氧化剂等。