硅酸钙板生产工艺培训

- 格式:ppt

- 大小:2.31 MB

- 文档页数:18

硅酸钙板工艺流程硅酸钙板是一种优质的建筑装饰材料,具有耐火、防潮、隔音、保温等特点,被广泛应用于室内装饰和墙体隔音工程。

下面将介绍硅酸钙板的工艺流程。

硅酸钙板的制造过程主要分为原料处理、配料、搅拌、浇注、养护和打磨等几个步骤。

首先是原料处理。

硅酸钙板的主要原料包括水泥、硅灰、石膏和纤维等。

这些原料在进入生产线之前需要进行粉碎和筛分,确保原料的均匀性和纯净度。

接下来是配料。

根据硅酸钙板的配方比例,将经过处理的原料按照一定比例混合在一起。

在配料过程中,需要根据产品的不同要求添加适量的添加剂,比如增强剂、减水剂等,以提高硅酸钙板的性能。

然后是搅拌。

将配料好的原料放入搅拌机中进行充分搅拌。

搅拌的目的是使原料中的各种成分充分混合,提高硅酸钙板的均匀性。

在搅拌的过程中,需要注意控制搅拌时间和转速,以确保产品的质量。

接下来是浇注。

搅拌好的原料放入浇注机中,在模具上进行浇注。

浇注的过程中,需要注意控制浇注速度和压实度,以确保产品的表面平整度和密实度。

然后是养护。

将浇注好的硅酸钙板放置在恒温恒湿的环境中进行养护。

养护的目的是使板材中的水分充分发生水化反应,提高产品的强度和稳定性。

养护时间一般为7-14天,根据板材的厚度和环境温湿度而定。

最后是打磨。

经过养护的硅酸钙板需要进行打磨,以提高表面的光洁度和平整度。

打磨的工艺可以采用手工打磨或机械打磨,根据板材的需求确定。

以上就是硅酸钙板的工艺流程。

通过以上的处理工艺,制造出的硅酸钙板具有均匀的成分、优异的性能和良好的美观效果。

硅酸钙板的加工工艺在不断创新和发展,将来有望实现自动化生产,为建筑装饰行业提供更多优质的材料。

硅酸钙板的制造工艺流程硅酸钙板是一种常用的建筑材料,具有优良的防火性能和耐用性。

下面将详细描述硅酸钙板的制造工艺流程,包括原材料准备、配料、搅拌、成型、养护等步骤。

1. 原材料准备硅酸钙板的主要原材料包括水泥、石膏、纤维素等。

这些原材料需要经过严格筛选和检测,确保其质量符合要求。

2. 配料将所需的水泥、石膏和纤维素按照一定比例进行配比。

通常情况下,硅酸钙板中水泥与石膏的比例为3:1,纤维素的加入量为总重量的1%~4%。

3. 搅拌将配好比例的原材料倒入搅拌机中进行搅拌。

搅拌时间和速度需要控制得当,以确保各种原材料能够均匀混合,并形成均匀的浆状物质。

4. 成型将搅拌好的浆状物质倒入模具中进行成型。

模具的尺寸和形状可以根据需要进行调整。

成型过程中需要控制浆状物质的流动性,以确保成型后的硅酸钙板表面平整且无空洞。

5. 养护将成型好的硅酸钙板放置在养护室中进行养护。

养护温度和湿度需要根据具体情况进行控制,通常在20℃左右,湿度为80%以上。

养护时间一般为24小时以上,以确保硅酸钙板能够达到预期的强度和硬度。

6. 切割经过养护后的硅酸钙板可以进行切割。

切割时需要使用专用工具,如电锯或切割机等,将硅酸钙板按照需求切割成所需尺寸。

7. 涂装(可选)经过切割后的硅酸钙板可以选择进行涂装处理。

涂装可以增加硅酸钙板的美观性和防水性能。

涂装时需要选择合适的涂料,并按照涂料说明进行操作。

8. 包装完成涂装(可选)后,硅酸钙板可以进行包装。

通常采用木质托盘或纸箱进行包装,以保护硅酸钙板的表面免受损坏。

9. 质检包装好的硅酸钙板需要进行质检。

质检内容包括外观质量、尺寸偏差、强度等指标的检测。

只有通过质检合格的硅酸钙板才能出厂。

10. 运输通过质检合格的硅酸钙板可以进行运输。

运输方式根据实际情况选择,可以是陆运、海运或空运等。

以上是硅酸钙板的制造工艺流程的详细步骤和流程。

每个步骤都需要严格控制,以确保最终产品符合要求。

在实际生产中,还需要根据具体情况进行调整和改进,以提高生产效率和产品质量。

本项目采取“流浆法”生产:⑴将水泥、纸浆等原材料通过计量按要求的量投入泵式打浆机,水的加入是由回水罐来控制,在泵式打浆机中,原材料循环流动,得到充分混合;⑵将料浆输送到斗式储浆池中,不断地搅动以保持均匀性,将料浆送到中间储罐后再送至流浆箱,在流浆箱内同样搅拌以保持均匀性,料浆经流浆板均匀地铺在转动的毛毯上,经过多个真空箱真空脱水,在经过压紧的成型筒,料层就缠卷在成型筒上,料层不断加厚并脱水,形成一定厚度的料坯;⑶挤出的混水汇于地坑,经回水泵输送到混水罐,沉淀的泥料放回泵式打浆机混入原料,部分混水供调节料浆浓度,顶部稍清的水经连通口淌入清水罐进一步沉淀,清水用于清洗毛毯,沉淀物考虑利用或者处理掉,如回水中杂质有害物增加,回水中的清水可以排掉,补充水以清洗毛毯方式加入;⑷料坯从成型筒上脱落,由高低接坯机送入平接坯机,并由定位纵切刀片完成对料坯的纵向切边;将料浆送到中间储罐后再送至流浆箱,在流浆箱内同样搅拌以保持均匀性,料浆经流浆板均匀地铺在转动的毛毯上,经过多个真空箱真空脱水,在经过压紧的成型筒,料层就缠卷在成型筒上,料层不断加厚并脱水,形成一定厚度的料坯;⑸料坯停留在平接坯机上,液压真空堆垛机吸盘上下垂直升降后由吸模吸盘从模板小车上吸起一张模板,小车向前移动,并由连接在车架上的横切刀片对料坯进行横向切边,吸盘下降,吸模吸盘将模板放臵于堆垛小车上,吸板吸盘吸附板坯后吸盘上升,小车向后移动,吸盘下降,吸板吸盘将板坯放臵于堆垛小车的模板上,吸模吸盘再次吸起一张模板,上升,完成一次真空堆垛及堆垛周期;⑹切边下来的余料由接坯机输送带输送至回料搅拌机,在回料搅拌内搅拌后送至斗式储浆池回用;⑺将堆垛完成的板、模小车推入蒸气养护房养护,经过一定周期推出养护房进行脱模;⑻脱模机将板坯和模板分开堆放,一定数量的板坯上放臵一块蒸养垫板;⑼将垫有蒸养垫板的板坯推入蒸养釜内进行一定时间的高压蒸养;⑽将经过高压蒸养的板坯放入烘干房内烘干以去除板内的水份;⑾板坯进入磨边倒角机磨边倒角,将板坯光滑地加工至规定的尺寸;⑿检验合格后,硅酸钙板可以出厂.。

硅酸钙板是一种建筑材料,常用于隔墙、隔热和隔音等应用。

以下是一种常见的硅酸钙板生产方法:

原料准备:准备硅石粉、石膏、纤维素、填料等原料,并按照一定的配方比例进行称量。

原料混合:将称量好的硅石粉、石膏、纤维素和填料等原料放入混合搅拌机中,进行充分的搅拌和混合,以确保原料均匀混合。

加水混合:将适量的水逐渐加入到混合搅拌机中,同时继续搅拌和混合,直到形成均匀的浆状物。

浆料制备:将混合好的浆料倒入浆料桶或模具中,使其充分充填,并使用振动台或振动器进行震实,以排除气泡并提高浆料的致密性。

固化和干燥:将填充好的浆料桶或模具置于恒温恒湿的环境中,进行固化和干燥。

这可以采用常温固化或高温蒸汽固化的方式。

切割和修整:待硅酸钙板完全固化和干燥后,进行切割和修整,以获得所需的板材尺寸和形状。

成品包装:对切割和修整好的硅酸钙板进行清洁和检查,然后进行包装和标识,以便运输和存储。

需要注意的是,不同生产厂家和生产工艺可能会有一些差异,因此具体的硅酸钙板生产方法可能会有所不同。

上述步骤仅作为一种常见的生产方法参考。

在实际生产中,应根据具体的工艺要求和技术规范进行操作,并遵循相关的安全操作规程。

保温型硅酸钙板的生产方法保温型硅酸钙板,作为一种新型环保建材,具有优良的保温隔热性能和抗压强度,广泛应用于建筑墙体和屋顶的保温隔热领域。

本文将介绍保温型硅酸钙板的生产方法,从原料准备到成品制作过程,详细阐述其生产流程和技术要点,以期为相关行业提供有益的指导和参考。

一、原料准备保温型硅酸钙板的主要原料包括硅酸钙水泥、矽质灰、硅酸钙粉末、纤维增强剂等。

在生产过程中,这些原料需要经过精确的配比和混合,以确保最终产品的质量和性能。

一般来说,硅酸钙粉末的含量在70%~85%,矽质灰的含量在15%~25%,同时根据需要可以添加适量的纤维增强剂,以增强硅酸钙板的强度和耐用性。

二、生产流程1. 原料的筛选和预处理:首先将硅酸钙水泥、矽质灰等原料进行筛选,并进行精确的配比,以确保每个原料的含量和比例符合生产要求。

然后将原料进行预处理,如石料的破碎、矽质灰的烘干等,以提高原料的适用性和流动性。

2. 混合料的制备:将经过预处理的原料按照一定的配方和比例投入到混合设备中进行搅拌和混合。

通过搅拌混合,使各种原料充分混合均匀,形成均一的混合料。

3. 板材成型:将混合料倒入模具中,并通过振动、压实等工艺加工,使混合料在模具中成型。

根据需要,还可以在板材表面进行纹理处理和装饰。

4. 养护和干燥:成型完毕的硅酸钙板需要进行养护和干燥,以确保其稳定性和强度。

通常采用自然养护和高温干燥相结合的方法,经过一定的时间后,硅酸钙板即可达到预期的强度和性能。

5. 检验和包装:完成硅酸钙板的制作后,需要进行质量检验和包装。

通过检验,确定产品的质量和规格是否符合要求。

然后采用适当的包装材料将硅酸钙板进行包装,并做好适当的标识,以便后续的储运和使用。

三、技术要点1. 原料筛选和配比的准确性:保证原料的质量和配比的准确性是生产保温型硅酸钙板的关键。

只有在原料配比准确的前提下,才能保证产品的稳定性和性能。

2. 制备过程中的搅拌和混合:在搅拌和混合过程中,需要确保混合料充分搅拌均匀,以提高产品的一致性和稳定性。

硅酸钙板流浆法生产工艺

硅酸钙板流浆法生产工艺是一种利用硅酸钙固化剂来制造硅酸钙板的工艺方法。

下面将详细介绍硅酸钙板流浆法生产工艺。

首先,要准备好生产所需的原材料,包括硅酸钠、氢氧化钙、水和其它添加剂。

其中硅酸钠是主要的原料,而氢氧化钙用于调节硅酸钙板的韧性。

然后,按照一定的比例将硅酸钠、氢氧化钙和水混合,形成硅酸钙浆料。

在混合的过程中需要控制好混合工艺参数,确保浆料的均匀性和流动性。

接下来,将混合好的硅酸钙浆料倒入模具中,模具可以使用金属模具或者木质模具。

在倒入浆料之前,需要将模具的内壁涂上脱模剂,以便于在硅酸钙板固化后脱模。

然后,将填充好的模具放置在恒温恒湿的环境中,让硅酸钙板在一定的时间内进行固化。

固化的时间一般为24-48小时,具体时间取决于环境温度和湿度。

最后,将固化好的硅酸钙板从模具中取出,并进行后续的加工和包装。

加工可以包括切割、打磨、喷涂等工艺,最终得到制成品。

总而言之,硅酸钙板流浆法生产工艺是一种利用硅酸钙固化剂的方法来生产硅酸钙板的工艺。

通过控制混合工艺参数、固化

时间和后续加工,可以得到质量稳定、性能优良的硅酸钙板产品。

硅酸钙板生产工艺流程一、原料准备硅酸钙板的主要原料是水泥、石膏、纤维素纤维等。

首先需要对原料进行准备和配比。

水泥和石膏按一定比例混合,纤维素纤维也需进行预处理。

二、搅拌混合将准备好的原料加入搅拌机中进行混合。

搅拌机能够将原料充分混合,使其均匀分布。

同时,根据需要可以添加适量的添加剂,如增强剂、防水剂等,以提高硅酸钙板的性能。

三、浇筑成型混合好的料浆被倒入模具中,通过机械震动或振动平台来排除气泡并使料浆充分填充模具。

浇筑后,需要使用压力机进行压实,使料浆更加紧实。

四、养护浇筑成型后的硅酸钙板需要进行养护。

养护的目的是使板材中的水分慢慢蒸发,同时增加硅酸钙板的强度和稳定性。

养护条件包括恒温、恒湿和通风等。

五、切割加工养护完毕后,硅酸钙板需要进行切割加工。

根据需要,可以将板材分割成不同尺寸和规格的产品。

切割加工可以使用手工切割或机械设备进行。

六、干燥切割加工后的硅酸钙板需要进行干燥处理。

干燥的目的是去除板材中的残余水分,提高硅酸钙板的稳定性和强度。

干燥的方法可以是自然风干或使用烘箱等设备。

七、包装入库经过干燥处理后的硅酸钙板可以进行包装入库。

包装的方式多样化,可以根据需要选择合适的包装材料和方式。

包装后的硅酸钙板可以存放在仓库中待售或运输。

硅酸钙板生产工艺流程包括原料准备、搅拌混合、浇筑成型、养护、切割加工、干燥和包装入库等步骤。

每个步骤都需要精确控制,以确保硅酸钙板的质量和性能。

硅酸钙板作为一种新型建筑材料,具有轻质、耐火、隔音等特点,广泛应用于建筑工程中。

通过科学的生产工艺流程,可以生产出高质量的硅酸钙板,满足不同项目的需求。

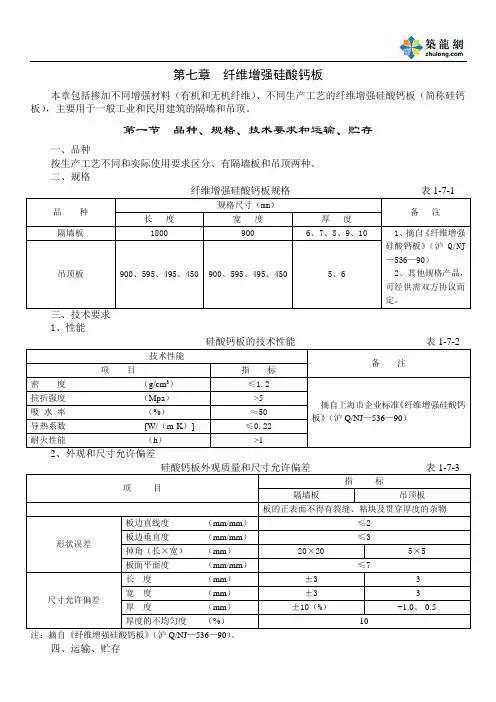

第七章纤维增强硅酸钙板本章包括掺加不同增强材料(有机和无机纤维)、不同生产工艺的纤维增强硅酸钙板(简称硅钙板),主要用于一般工业和民用建筑的隔墙和吊顶。

第一节品种、规格、技术要求和运输、贮存一、品种按生产工艺不同和实际使用要求区分、有隔墙板和吊顶两种。

二、规格1、性能注:摘自《纤维增强硅酸钙板》(沪Q/NJ—536—90)。

四、运输、贮存产品出厂前应成垛包装,包装底部垫有平整而不致弯曲的木条,每垛每度不宜超过1.2m,然后用铁皮或包装带打包,若未用木格上盖时,包装的板边部位应垫毛毡护边;对需铁路运输的产品除包装底部的木格垫条不得弯曲外,每垛四角处应用木条钉成直角形护角捆装;对不满一垛或未经包装的板材散装运输时,必须轻搬轻放,堆叠整齐,板垛中不得夹入碎块和杂物,装妥后要用绳子捆牢。

产品应按不同规格分别堆放的坚实、平整的场地上或库房中,如用楞木支垫,楞木宽度应大于60mm,长度相当于板宽,楞木的支垫点间距一般为500mm;在场地或库房中以一垛高度平堆,每垛高度不宜超过1.2m,如需双层叠堆,层与层之间的支垫点必须在同一垂线位置。

第二节硅酸钙板隔墙一、作业条件(一)施工准备主体结构完工,地面完成混凝土垫层或水磨石完成初磨后,才可弹出定位线、边界线和门洞位置。

(二)工具墙板安装和嵌缝的主要工具有射钉檐、电动冲击钻、板锯、靠尺、线锤、开刀、托板、铲、灰槽等。

(三)辅助材料射钉、自攻螺丝、膨胀螺栓、嵌缝腻子、接缝纸带、聚氯乙烯油膏、金属压条等。

二、隔墙构造(1)硅酸钙板隔墙,一般采用轻钢龙骨为骨架,轻钢龙骨骨架参见本篇第十章;隔墙有单层板隔墙和双层板隔墙之分。

(2)隔墙的限制高度一般≤6m,墙高和主龙骨间距有关,当主龙骨采用轻钢龙骨C75系列时,隔墙高度≤600mm,墙高要求3500~4500,主龙骨间距为≤450mm,墙高要求4500~6000mm,主龙骨间距为≤300mm。

(3)主龙骨间距应视面板宽度而定,一般水平间距为300~600mm;垂直方向每隔1200~1600mm 加一道横撑龙骨。

保温装饰板编制单位:编制人:编制日期:目录一、装饰一休板施工流程图 (3)二、保温装饰一体板详细施工工艺 (3)1、项目采用保温装饰板系统须具备的条件 (3)2、保温装饰板系统施工对基层的要求 (4)3、保温装饰板施工前现场放样 (6)4、保温装饰板现场精确裁板 (7)5、面板开槽 (9)6、调配专用粘结砂浆 (10)7、安装首层板托架 (10)8、粘贴保温装饰板 (11)9、安装锚固件 (13)10、填充嵌缝材料 (15)11、打(中性)耐候硅酮密封胶 (16)12、安装系统透气阀、排水装置(可根据设计要求,选用) (17)13、揭保护膜与板面清洁 (17)14、成品保护与验收准备 (18)三、保温装饰一体板细部节点构造 (18)一、保温装饰一休板施工流程图二、保温装饰一体板详细施工工艺1、新建项目采用保温装饰板系统须具备的条件1)保温装饰板系统的施工应在主体结构工程验收合格后进行,施工前应对基层墙体质量进行检查验收。

基层墙体应符合现场行国家标准《混凝土结构工程施工质量验收规范》GB50204 和《砌块结构工程施工质量验收规范》GB50203 的有关规定。

墙体的水泥砂浆找平层平整度、顺直度等应达到《建筑装饰装修工程质量验收规范》GB50210-2018 中普通抹灰的验收标准,并进行隐蔽工程验收。

2)门窗框或附框应安装完毕,并在与墙体连接处预留保温装饰板收口尺寸,预留位置及保温节能需达到相关设计和质量要求。

3)外墙面上的雨水管卡、预留铁件、设备穿墙管道等安装,事先与保温装饰板安装协调配合。

4)基层墙面应坚实平整,水泥砂浆找平层与基层墙体粘结牢固,且施工前应经过清理。

5)在基层墙体做拉拔实验,基层墙体拉拔强度不应低于 0.3MPa,保温装饰板现场拉拔试验不低于保温装饰板本身强度,且保温层破坏,如果基层墙体破坏,则基层墙体需要处理符合要求后,再进行粘锚施工。

6)如基层(混凝土墙及填充墙等)不抹灰或者平整度严重不达标等,不符合保温装饰板系统施工要求的情况下,必须经过公司技术部门认证,出专项处理方案后才可确定是否适用保温装饰板系统。

硅酸钙板产品介绍和施工工艺1、硅酸钙板硅酸钙板硅酸钙板也叫做纤维水泥板,以防火抗下陷更具有优越防火性能及耐潮、使用寿命超长的优点,主要成份和配方:硅粉+钙粉+天然原木纸浆纤维1.1产品性能防火性能、防水性能、强度高、尺寸稳定、耐久,使用寿命长1.2施工工艺硅酸钙板防火墙的安装与固定1.2.1根据设计图纸和实际施工情况,对板材进行切割和开孔,必要时现场作倒角,纤维增强硅酸钙板板的两长边都已作好倒角处理,但当墙体高于2440mm 时,纤维增强硅酸钙板板水平接缝的短边必须现场倒角,以便更好地处理接缝。

1.2.2在纤维增强硅酸钙板板面上弹线并标出自攻螺钉固定点,同时预钻凹孔(孔径比自攻螺钉头大1mm~2mm,孔深1mm~2mm)。

自攻螺钉距板边15mm,距板角50mm,自攻螺钉间距200mm~250mm。

1.2.3隔墙铺板时,一般采用纵向铺设,即板的长边固定于竖龙骨上;板材对接时要自然靠近,不能强压就位;墙体两面的接缝应相互错开,不能落在同一根龙骨上。

1.2.4固定纤维增强硅酸钙板板时,板与龙骨应作预钻孔,孔径比自攻螺钉直径小1mm,纤维增强硅酸钙板板用自攻螺钉固定,固定时应从板的中间部向周边固定,所有螺钉头均应沉入板面1mm。

1.2.5安装门窗周围板时,板缝不能落在与地面水平和垂直框龙骨上,以避免门窗的经常开关产生振动而造成板缝开裂。

1.2.6储运注意事项装卸搬运时不得碰撞,运输工具底部必须平坦,装车后应采取固定措施,确保途中不移位滑撞。

吊装或叉运时,整垛板材必须堆叠整齐,防止钢绳或叉车铲子碰坏板的边缘。

手工逐张装卸时必须注意防止碎片杂物夹在板之间,如不及时清理,可能使板压裂或变形。

1.2.7搬运板材时,应以双人手持板材的两边竖立搬运,严禁横抬。

板材应堆在平整的地面或用专用木托架置于底部,少量散板不能靠墙直立。

2、轻钢龙骨2.1外观质量轻钢龙骨外形要平整,棱角清晰,切口不允许有影响使用的毛刺和变形。

镀锌层不许有起皮、起瘤、脱落等缺陷。

硅酸钙板生产工艺硅酸钙板(Calcium Silicate Board)是一种新型的墙体材料,由水泥、硅酸钙和纤维素等材料通过特定工艺制成。

其具有防火、隔热、隔音、防腐蚀、耐浸泡等优良性能,广泛用于建筑、地铁、船舶等领域。

以下将介绍硅酸钙板的生产工艺流程。

硅酸钙板的生产工艺主要包括原料配比、搅拌、浇注成型、蒸养、干燥和切割。

首先是原料配比。

将水泥、硅酸钙、纤维素等原材料按照一定的比例进行配比。

其中,硅酸钙是硅酸盐和钙质的反应生成物,能提高硅酸钙板的抗压强度和耐火性能。

纤维素作为增强材料能提高硅酸钙板的韧性和抗冲击能力。

通过科学合理的配比,确保硅酸钙板具有稳定的质量。

接下来是搅拌。

将配好的原材料加入到搅拌机中,通过搅拌机的旋转将各种原料充分混合。

在搅拌的过程中,逐渐加入适量的水,确保混合物具有适当的流动性。

然后是浇注成型。

将搅拌好的硅酸钙浆料倒入成型模具中。

成型模具一般采用具有一定硬度和耐磨性的材料,如强化玻璃钢或不锈钢。

采用振动或压力的方法,使浆料在模具内充分填充,排除空气,确保成型体的密实性和均匀性。

接着是蒸养。

将成型体放入高温、高湿的环境中进行蒸养。

蒸养的目的是加速硅酸钙的水化反应,使水泥凝固形成硬化的结构,并提高硅酸钙板的强度和稳定性。

蒸养的时间一般为几小时到几天不等,根据需要可以进行多次蒸养。

然后是干燥。

蒸养后的硅酸钙板需要进行干燥,以去除多余的水分。

干燥的方法可以是自然干燥或通过加热的方式进行,取决于对速度和质量的要求。

干燥后的硅酸钙板具有一定的强度和稳定性。

最后是切割。

将干燥的硅酸钙板切割成均匀的尺寸。

切割可以采用切割机械、手工切割或其他方法,以得到符合设计要求的板材。

以上就是硅酸钙板的生产工艺流程。

通过科学的配比和精细的工艺控制,能够生产出具有优良性能的硅酸钙板。

将其应用于建筑领域,可以提高建筑物的安全性和舒适度。

此外,硅酸钙板还具有环保、耐久等特点,符合现代建筑对于可持续发展的需求。

硅酸钙板轻质隔墙生产工艺流程硅酸钙板轻质隔墙是一种新型环保建材,具有轻质、隔热、隔音、耐火等优势,在建筑行业被广泛应用。

本文将介绍硅酸钙板轻质隔墙的生产工艺流程,包括原材料准备、工艺流程、设备介绍、质量控制等内容。

一、原材料准备硅酸钙板轻质隔墙的生产需要准备一些原材料,主要包括硅酸钙板原料、水泥、石膏、水、纤维素等。

其中,硅酸钙板原料是生产硅酸钙板的主要原料,要选择质量优良、成分稳定的硅酸钙板原料。

水泥、石膏和水是用来拌合成水泥石膏浆的原料,而纤维素可以提高硅酸钙板的抗拉强度和耐冲击性能。

二、工艺流程1.原材料混合:将硅酸钙板原料、水泥、石膏、水和纤维素按一定配比混合均匀,形成水泥石膏浆。

2.浆料制作:将混合好的水泥石膏浆放入搅拌设备中进行搅拌,使其达到一定的稠度和流动性。

3.浇注成型:将制作好的水泥石膏浆倒入模具中,经过震动成型,使其成型均匀、密实。

4.养护:成型后的硅酸钙板轻质隔墙需要进行养护,以保证其强度和硬度的稳定。

5.干燥:养护后的硅酸钙板轻质隔墙放置一段时间,使其内部水分蒸发,达到一定的硬度和稳定性。

三、设备介绍硅酸钙板轻质隔墙的生产需要一些设备来进行加工和生产,主要包括混合设备、搅拌设备、模具设备、震动设备、养护设备等。

这些设备可以有效地提高生产效率和产品质量,保证硅酸钙板轻质隔墙的稳定性和一致性。

四、质量控制在硅酸钙板轻质隔墙的生产过程中,质量控制是非常重要的环节。

要对原材料的质量进行严格把控,确保原材料的稳定性和可靠性;要对生产过程进行严格监控,确保每个环节都符合生产要求;要对成品进行质量检测,确保产品符合国家标准和行业标准。

五、结语硅酸钙板轻质隔墙的生产工艺流程是一个非常复杂的过程,需要对原材料、工艺流程、设备和质量控制进行全面的管理和控制。

只有这样,才能生产出质量稳定、性能优良的硅酸钙板轻质隔墙产品,为建筑行业提供优质的建筑材料。

希望本文能够为相关行业从业者和建筑材料生产厂家提供一定的参考和帮助。

制备硅酸钙的生产工艺及流程详解The process of manufacturing calcium silicate involves several steps.1. Raw materials preparation: The first step is to gather the necessary raw materials, including limestone (calcium carbonate) and silica. These materials are typically crushed and finely ground to ensure proper mixing.2. Mixing: The crushed limestone and silica are then mixed in the desired ratio. This mixture is usually combined with water to form a slurry.3. Formation: The slurry is poured into molds or formed into blocks, depending on the desired shape and size of the final product. The mixture is compacted and allowed to set.4. Curing: The formed calcium silicate is then cured under controlled conditions of temperature and humidity. This process allows for the formation of calcium silicate crystals, resulting in a strong and durable material.5. Cutting and finishing: After curing, the calcium silicate blocks are cut into desired dimensions. They may undergo additional processes such as sanding or surface treatment to achieve the desired finish.6. Packaging and storage: The finished calcium silicate products are packaged and stored in a suitable environment to prevent moisture absorption and damage.中文回答:硅酸钙的制造过程包括几个步骤。

硅酸钙板轻质隔墙生产工艺流程英文回答:The production process of lightweight calcium silicate board for partition walls involves several steps. Firstly, the raw materials, including calcium silicate, sand, and cellulose fibers, are mixed together in a specific ratio. This mixture is then poured into a mold and compacted using a press machine. The compacted mixture is then left to cure for a certain period of time.After curing, the board is removed from the mold and cut into the desired size and shape. The edges of the board are then smoothed using sandpaper or a grinding machine. At this stage, the boards may also undergo surface treatment, such as painting or coating, to enhance their appearance and durability.Next, the boards are subjected to a drying process to remove any remaining moisture. This can be done either byair drying or by using a specialized drying chamber. Once the boards are completely dry, they are ready for packaging and distribution.It is important to note that quality control measures are implemented throughout the production process to ensure the boards meet the required standards. This includes regular testing of raw materials, monitoring the compaction process, and conducting quality checks on the finished boards.Overall, the production process of lightweight calcium silicate board for partition walls involves mixing the raw materials, molding and compacting the mixture, curing, cutting and shaping, surface treatment, drying, and quality control.中文回答:轻质硅酸钙板用于隔墙的生产工艺流程包括几个步骤。

硅酸钙板生产工艺流程简述一、硅酸钙板配料生产部根据品管部编制的配方(配料单)要求,向各班组下达生产指令,调整自动配料、称重系统。

产品配方--根据产品系列、密度等级、客户要求等,由品管部部长统一编制,具体配方(略)。

各种原材料配比误差---根据自动配料系统精度、配方规定误差误差值,每周由生产部、设备部电工一同对称重、计量系统进行校检一次。

二.硅酸钙板疏解与制浆疏解——将进口木浆板纸、美废纸在水力碎纸机内疏解,再抽到纸浆储浆池,满一池后再用磨浆机进行磨浆。

制浆——将已松解好的纸浆泵入制浆机,再将其他配方要求的原材料按顺序料投入制浆机,待发出抽浆信号后,投入胶凝材料,混合搅拌后抽浆至斗式储浆池储浆三.硅酸钙板储浆与磨浆1、储浆——制浆完成后的料浆,待发出抽料信号后,送入斗式储浆池进行再次中和。

磨浆——待主机运行正常后,启动浆泵、磨浆机、除渣机、预搅拌机,使料浆在储浆池、浓浆泵、磨浆机、除渣机、预搅拌机等之间不间断循环,保证料浆内的纤维和颗粒得到疏解,提高纤维吸附性。

四.硅酸钙板放浆与制板2、放浆——在主机运行正常后,开启与搅拌放浆阀,使稀释、中和后的料浆进入网箱。

制板——料浆进入网箱后,经制板机网轮脱水、真空脱水形成单料层。

利用成型筒与胸辊的反向运转,将单料层一圈一圈地缠绕在成型筒上。

五.硅酸钙板堆垛、回料由接坯皮带机送来的板坯经纵边切割后,再送至定位皮带机。

堆垛工启动三工位堆垛机,由堆垛机上的切割设备对板坯进行横向切割,完成切割后,三工位堆垛机的真空吸盘在坯侧放下模板,板坯由三工位堆垛机的真空坯盘吸送到生产转运小车的模板上,完成板坯与模板的堆放工作。

3、回料——不合格的板坯与合格板坯的边角料直接由定位皮带机送入回料机,回料机将其松解后利用抽浆泵送入旧浆池,经计量后再送入斗式储浆进行循环生产。

污水处理——真空脱出的多余水分,经污水泵抽送至污水塔进行沉淀,沉淀物计量后投入制浆再次利用;沉淀后的清水用于清洗毛布、网布、兑浆、制浆。