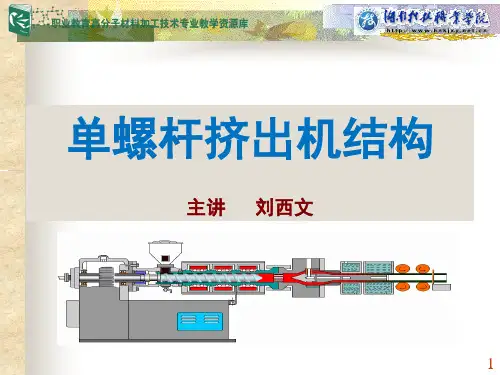

单螺杆挤出机的基本结构

- 格式:ppt

- 大小:1.35 MB

- 文档页数:21

单螺杆挤出机的基本结构1.进料系统:进料系统主要由进料口、送料螺杆和进料框架等部分组成。

进料口是将塑料原料导入挤出机的入口,通常位于挤出机的中央。

送料螺杆负责将塑料原料从进料口输送到挤出螺杆中,以便进行加热和挤出。

进料框架则用于支撑进料系统的各个部分。

2.挤出系统:挤出系统是单螺杆挤出机的核心部分,主要由挤出螺杆、筒体和模具等构成。

挤出螺杆是一根螺旋状的器件,其内部有螺槽和梳齿,可以将塑料原料从进料系统中推送到模具中,并通过旋转和加热等方式使其得到塑化和挤出。

筒体是挤出螺杆的外壳,通常由加热器和冷却系统组成,用于提供加热和冷却之间的均匀温度控制。

模具是形成塑料制品的关键部分,可根据不同的产品需求进行定制。

3.传动系统:传动系统主要由电机、减速机和传动轴等组成,用于驱动挤出螺杆和其他相关部件的旋转。

电机作为动力源,通过减速机将高速旋转的电机输出转换为适合挤出螺杆的低速旋转。

传动轴连接电机和减速机,将转动动力传递给挤出螺杆。

4.加热和冷却系统:加热和冷却系统用于控制螺杆和筒体的温度,以确保塑料原料能够完全塑化和挤出。

加热系统通常由电加热器组成,可提供恒定和均匀的加热温度。

冷却系统包括循环水路和冷却器等部件,用于降低挤出系统的温度并保持稳定。

5.控制系统:控制系统用于监控和控制挤出机的运行状态,可根据产品要求实时调整挤出螺杆和相关部件的转速、温度和压力等参数。

控制系统一般包括电气仪表、PLC控制器和触摸屏等,操作简单方便。

除了以上基本结构,单螺杆挤出机通常还配备其他附属设备,如真空系统、加料器、料斗和中间筒等,以提高生产效率和产品质量,并满足特定的产品加工要求。

总的来说,单螺杆挤出机的基本结构由进料系统、挤出系统、传动系统、加热和冷却系统以及控制系统等部分组成,每个部分都发挥着重要的作用,共同完成塑料加工的工艺过程。

![挤出成型:单螺杆挤出机的基本结构、成型原理、工艺与流程[专业参考]](https://uimg.taocdn.com/9f17c9dd804d2b160b4ec0c7.webp)

单螺杆挤出机的基本结构和作用单螺杆挤出机的基本结构和作用1. 简介单螺杆挤出机(Single Screw Extruder)是一种常用于塑料加工行业的设备,主要用于塑料材料的挤出加工。

它具有简单的结构和高效的生产能力,被广泛应用于塑料制品生产过程中。

2. 基本结构单螺杆挤出机由以下几个基本部件组成:螺杆螺杆是单螺杆挤出机的核心部件,通常由高强度的合金钢制成。

螺杆的作用是将塑料料料送入机筒并进行熔融,同时通过旋转运动将熔融的塑料向前推送。

机筒机筒是单螺杆挤出机的外壳,通常由合金钢制成。

机筒内设置有一系列加热和冷却装置,用于调节塑料料料的温度。

同时,机筒还具有一定的压力传递功能,使塑料料料得以在螺杆作用下被连续挤出。

进料口和出料口进料口位于机筒一端,用于将塑料料料送入机筒。

出料口位于机筒另一端,用于挤出已熔融的塑料,形成所需的产品形状。

传动系统传动系统由电机、减速机和联轴器组成,主要负责驱动螺杆的旋转运动。

通过调节传动系统的转速和扭矩,可以控制挤出机的塑化能力和生产速度。

控制系统控制系统采用计算机或PLC控制,用于监测和调整挤出机的工作状态。

通过控制系统,可以实现对挤出机的温度、压力、转速等参数进行精确控制,以确保生产过程的稳定性和产品的质量。

3. 挤出过程和作用单螺杆挤出机的工作过程主要包括以下几个阶段:进料和塑化塑料料料由进料口进入机筒,经过螺杆的旋转和外力的作用,逐渐被推送到出料口。

在此过程中,塑料料料会被加热和熔融,形成熔融塑料,同时塑料料料中的气体被排出。

挤出和冷却熔融塑料通过出料口挤出,通过模具或模板形成所需的物体。

同时,通过冷却装置对挤出的塑料进行快速冷却,使其固化成型。

切割和收集已固化的塑料被切割成所需长度,并通过传送带或其他方式收集起来。

单螺杆挤出机的作用主要有以下几个方面:•实现塑料料料的塑化和熔融,使其具备挤出的可塑性;•通过调节挤出机的参数和工艺,实现对挤出产品的形状、尺寸和性能的控制;•提高生产效率,实现连续、高速的生产过程;•降低生产成本,提高产品的竞争力。

单螺杆挤出机的介绍单螺杆挤出机(Single Screw Extruder)是一种常用的塑料机械设备,它广泛应用于塑料加工行业。

该设备通过将塑料颗粒或粉末送入进料口,经过加热、熔融、挤出、塑化等工艺过程,将塑料材料挤出成各种形状的制品。

单螺杆挤出机可以根据需要改变螺杆、模具等配件来实现不同的挤出加工工艺。

单螺杆挤出机的主要部件包括进料系统、螺杆、机筒、加热系统、挤出头、冷却系统等。

其中,进料系统负责将塑料颗粒或粉末送入机筒,螺杆则是完成塑料熔融、塑化、挤出等工艺的核心部件。

机筒一般由多段组成,通过控制不同机筒段的温度来实现对塑料的熔融和塑化。

加热系统则是提供足够的热能来使塑料材料融化和保持所需的工艺温度。

挤出头将熔融的塑料经过模具挤出,形成所需的产品形状。

冷却系统则对挤出的制品进行快速冷却,使其保持形状并提高质量。

单螺杆挤出机的工作原理是将固态塑料材料加热至熔融状态,经由螺杆的旋转运动,将熔融的塑料材料推进到机筒内,然后通过模具或挤出头挤出成所需的形状。

在挤出过程中,螺杆的径向间隙逐渐减小,从而产生很大的剪切力和挤压力,使塑料材料充分熔融和塑化。

同时,通过控制螺杆的转速和机筒的温度,可以调节挤出的速度和品质。

1.结构简单,成本低:相对于双螺杆挤出机而言,单螺杆挤出机的结构更为简单,部件更少,因此成本相对较低,适合于中小型企业使用。

2.运行稳定,易操作:单螺杆挤出机的运行稳定性较好,易于操作和维护,且故障率相对较低,适合于长时间连续生产。

3.应用范围广:单螺杆挤出机适用于各种塑料材料的挤出加工,如聚乙烯、聚丙烯、聚氯乙烯、聚苯乙烯等。

4.能耗较低:相对于其他挤出机而言,单螺杆挤出机的能耗相对较低,适合于需要长时间连续生产的企业使用。

5.环保高效:单螺杆挤出机采用电加热方式,热能利用效率高,减少能源的浪费。

同时,挤出过程中无需使用化学添加剂,更加环保高效。

然而,单螺杆挤出机也存在一些局限性和不足之处:1.适用产品有限:由于单螺杆挤出机的挤出能力相对较低,其适用于一些简单形状、要求不太高的制品生产,对于复杂形状、高精度、高品质的产品可能无法满足要求。

一、单螺杆挤出机纳基本结构在塑料挤出机中,最基本和最通用的是单螺杆挤出机。

其基本结构如图6—1所示。

主要包:低传动、加料装盟、料筒、照扦、机头与口模等五部分。

(一)传动部分通常由电动机、减速箱和抽承等组成。

在挤出过稍中,要求螺杆转速稳定,不随螺杆负荷的变化而变化,以保证制品质量均匀一致。

但在不向的场合下,又要求螺杆能变速,以达到一台设备能适应挤出不同塑料或不同制品的要求。

为此,传动部分一殷采用交流整流子电动机、直流电动机等装置,以达无级变速,一舶绍杆转速为10一100转/分。

(二)加料装置供料一般多采用粒料,也可采用带状料或粉料。

装料设备通常都使用锥形加料斗,其容积至少应能容纳一小时的用料。

料斗底部有截断装置,以便调整和切断料流,料斗侧面有视孔和标定计量的装置。

有些料斗并带有可防止原料从空气中吸收水分朗真空(减压)装置或加热装置,有些料斗有搅拌器,并能自动上料或加料。

(三)料简为一金属圆筒,一般用耐温耐压强度较高、坚固耐磨、耐腐的合余钢或内衬合金钢的复合钢管制成。

一般料筒的长度为其直径的15—30倍,其长度以使物料得到充分加热和塑化均匀为原则。

料筒应有足够厚度、刚度。

内壁应光滑,有些料简则刻有各种沟槽,以增大与塑料的摩擦力。

在料筒外部附有用电阻、电感或其它方式加热的加热器、温度自控装置及冷却(风冷或水冷等)系统。

(四)螺杆螺杆是挤出机最主要部件,它直接关系到挤出机的应用范围和生产率。

通过螺杆的转动对塑料产生挤压作用,塑料在料简中才能产生移动、增压和从摩擦取得部分热量,塑料在移动过程中并得到混合和塑化,粘流态的熔体在被压实而流经口模时,取得所需形状而成型。

与料筒一样,螺杆也是用高强度、耐热和耐腐蚀的合金钢制成。

由于塑料品种很多,性质各异;因此为适应加工不同塑料的需要,螺杆种类很多,结构上也有些差别,以便能对塑料产生较大的输送、挤压、混合和塑化作用。

困6—2为几种较常螺杆。

表示螺杆结构特征的基本参数有直径、长径比、压缩比、螺距、螺槽深度、螺旋角、螺杆与料筒的间隙等。

单螺杆挤出机的介绍首先,单螺杆挤出机由机架、传动系统、螺杆、机头、温控系统等组件构成。

机架是整个挤出机的支撑框架,承受着设备的重量和各种外部力,具有良好的刚性和稳定性。

传动系统包括电机和减速器,通过电机的转动和减速器的传动,将动力传递给螺杆,实现材料的挤出过程。

螺杆是挤出机的核心部件,它分为进料段、压缩段和排料段,通过螺杆的旋转将塑料颗粒加热、熔化、压缩和挤出。

机头是螺杆出料的最后一道工序,通过机头的结构和设计,可以对挤出的产品进行成型和切割。

温控系统用于对挤出机各部位的温度进行控制,确保挤出过程中温度的稳定性。

其次,单螺杆挤出机的工作原理如下:首先,将塑料颗粒装入进料段,并通过螺杆的旋转将颗粒逐渐推进到压缩段。

在压缩段,螺杆的螺距逐渐减小,使塑料颗粒受到较强的挤压力,从而加热和熔化。

随后,熔融塑料进入排料段,螺杆通过转动将熔融塑料挤出机头,经过机头的结构和冷却装置,最终形成所需产品。

整个挤出过程中,还需要通过温控系统对挤出机各部位的温度进行控制,以确保挤出的产品质量。

单螺杆挤出机的应用领域非常广泛。

在塑料制品生产方面,单螺杆挤出机可以生产各种塑料制品,如塑料管材、塑料板材、塑料薄膜、塑料丝等。

在塑料回收再利用方面,单螺杆挤出机可以将废旧塑料进行熔融再生,生产出符合要求的再生塑料颗粒,实现资源的有效利用。

此外,单螺杆挤出机还可以用于塑料改性,将其他添加剂与基础塑料进行混炼,改变塑料的性能,提高塑料的使用价值。

单螺杆挤出机相比双螺杆挤出机具有一些优点。

首先,单螺杆挤出机结构简单,制造成本较低,易于操作和维修。

其次,由于螺杆结构的限制,单螺杆挤出机在塑料制品的颜色变化和产品切换上更加方便快捷。

此外,单螺杆挤出机的生产能力较大,适合大规模的生产需求。

总结来说,单螺杆挤出机是一种重要的塑料加工设备,具有广泛的应用领域和一些优点。

随着塑料工业的不断发展和需求的增加,单螺杆挤出机的发展前景将更加广阔。

一、填空1、聚合物具有一些特有的加工性质,如有良好的__可模塑性__,__可挤压性__,__可纺性__和__可延性__。

2、__熔融指数__是评价聚合物材料的可挤压性的指标。

4、按照经典的粘弹性理论,线形聚合物的总形变由普弹性变、推迟高弹形变、粘弹性变三部分组成。

5、晶核形成的方法:均相成核、异相成核。

6、单螺杆挤出机的基本结构:传动部分、加料装置、料筒、螺杆、机头和口模、辅助设备。

1.按照塑料塑化方式的不同,挤出工艺可分为(干法)和(湿法)二种;按照加压方式的不同,挤出工艺又可分为(连续式)和(间歇式)两种。

2 、聚合物流动过程最常见的弹性行为是:端末效应和不稳定流动。

3、注射过程包括加料、塑化、注射、冷却和脱模五大过程。

7、螺杆结构的主要参数:t、W、h分别指的是螺距、螺槽宽度、螺槽深度。

1、非牛顿流体受到外力作用时,其流动行为有以下特征:(剪应力)和(剪切速率)间通常不呈比例关系,因而剪切粘度对剪切作用有依赖性;非牛顿性是(粘性)和(弹性)行为的综合,流动过程中包含着不可逆形变和可逆形变两种成分。

2、聚合物的粘弹性行为与加工温度T有密切关系,当T>Tf时,主要发生(粘性形变),也有弹性效应,当Tg<T< Tf 时,主要发生(弹性形变),也有粘性形变8.聚合物加工过程中的主要的物理变化有:(结晶)和(取向);主要化学变化有:(降解)和(交联)。

3、制品的尺寸和型坯尺寸之比,即型坯吹胀的倍数称(吹胀比),一般吹胀比为(2~4)倍。

9、单螺杆挤出机的基本结构:(传动部分)、(加料装置)、(料筒)、(螺杆)、(机头和口模)、(辅助设备)1.根据聚合物的力学性质和分子热运动特征,可将聚合物划分为三种聚集状态,即(玻璃态)、(高弹态)和(粘流态)。

2.根据应变中有无弹性效应和应变对时间的关系,通常可将非牛顿流体分为三种类型:(粘性液体)、(粘弹性液体)和(时间依赖性液体)。

6.表示螺杆结构特征的基本参数有(直径)、(长径比)、(压缩比)、(螺距)、(螺槽深度)、(螺旋角)、(螺杆与料筒的间距)等。

单螺杆挤出机的主要组成及用途。

单螺杆挤出机是一种常见的塑料加工设备,它主要由进料系统、压力传递系统、螺杆系统、加热系统、冷却系统和控制系统等组成。

本文将详细介绍单螺杆挤出机的主要组成部分及其用途。

一、进料系统进料系统包括进料斗、送料器和送料筒。

其主要功能是将原料送入螺杆机的螺杆腔中。

进料斗是原料的存放和供给装置,送料器通过旋转螺杆将原料推送到螺杆腔中,而送料筒则起到了密封螺杆腔的作用。

二、压力传递系统压力传递系统由电机、减速器、联轴器和螺杆组成。

电机通过减速器和联轴器驱动螺杆旋转,将电能转化为机械能,进而推动螺杆进行挤压作业。

螺杆是单螺杆挤出机的核心部件,其螺杆槽中的螺纹起到了挤出、熔化和混合原料的作用。

三、加热系统加热系统主要由电加热器和温度控制器组成。

电加热器通过加热螺杆和螺杆筒,使原料在挤出过程中达到所需的熔化温度。

温度控制器能够实时监测和调节螺杆和螺杆筒的温度,确保挤出过程的稳定性和一致性。

四、冷却系统冷却系统一般包括风冷和水冷两种方式。

风冷通过风扇将挤出机产生的热量带走,起到散热的作用。

而水冷则通过水循环系统,将冷却水流过螺杆和螺杆筒,以达到降温的目的。

冷却系统的作用是防止原料在挤出过程中过热,保证产品的质量。

五、控制系统控制系统是单螺杆挤出机的智能化核心。

通过控制系统,操作人员可以对挤出机的工作参数进行监控和调节,实现自动化生产。

控制系统还能够实时显示螺杆转速、温度、压力等重要参数,并具备故障报警和自动停机保护功能,确保生产过程的安全性和稳定性。

单螺杆挤出机主要用于塑料加工和制造行业。

具体应用包括:1.挤出成型:单螺杆挤出机能够将熔化的塑料挤出成型,制作出各种塑料制品,如管材、板材、薄膜、线缆等。

2.注塑成型:通过配合注射模具,单螺杆挤出机可以将熔化的塑料注射到模具腔中,制作出具有复杂形状的塑料制品。

3.片材挤压:单螺杆挤出机可以将熔化的塑料挤出成片材,用于制作包装膜、塑料袋、塑料板等。

单螺杆挤出机的主要组成及用途1.进料系统:进料系统由进料斗、送料器和蓄料器组成,用于将原料送入机器的填料部分。

进料系统的工作原理是运用送料器将原料输送到螺杆的进料段。

蓄料器可保持一定的原料数量,以确保挤出机长时间连续运行。

2.主螺杆系统:主螺杆是整个挤出机的核心部件,它通常由一个或多个螺杆组成。

螺杆用来加热、熔化、混合和压缩原料,并将其输送到挤出机的出料端。

3.加热和冷却系统:为了使原料达到熔化状态,单螺杆挤出机需要通过电加热器或蒸汽加热器加热螺杆和机筒。

加热器通常布置在螺杆和机筒的外侧。

同时,冷却系统也是必要的,以防止机器过热。

4.挤出头:挤出头是将熔融的原料从螺杆中挤出并注入模具的部分。

挤出头通常由一对模具和螺杆尖端组成,以确保原料的流动和塑型。

5.模具系统:模具系统是将熔融的原料形成所需产品形状的部分。

它通常由模具和模具支撑系统组成。

模具系统的设计决定了产品的形状和尺寸。

6.控制系统:控制系统由电气和控制元件组成,用于控制整个挤出机的运行。

控制系统可以设置并调整挤出机的参数,如温度、压力、速度等。

1.塑料挤出加工:单螺杆挤出机广泛应用于塑料制品的加工行业,如塑料管、板材、薄膜、线缆、地板、塑料袋、塑料制品等。

挤出机能够将塑料颗粒加热、熔化,并通过模具挤出所需形状的产品。

2.橡胶挤出加工:单螺杆挤出机也适用于橡胶制品的生产,如橡胶管、橡胶密封件、橡胶条等。

橡胶料在单螺杆挤出机中被加热、熔化,并通过挤出头挤出,形成所需形状的橡胶制品。

3.化工材料挤出加工:挤出机还可以用于化工材料、聚合物等非塑料材料的加工。

通过调整挤出机的参数、温度和压力等,可以实现对各种材料的熔化和挤出。

总之,单螺杆挤出机是一种重要的塑料加工设备,它通过加热、熔化、混合和挤出的工艺过程,将原料形成所需形状的产品。

不仅在塑料行业有广泛应用,还适用于橡胶、化工等材料的加工。

单螺杆挤出机的基本结构英文回答:Basic Structure of a Single Screw Extruder.A single screw extruder is a machine that converts raw materials into a uniform melt. It is a key component in the production of plastics, rubber, and other materials. The basic structure of a single screw extruder consists of the following components:Screw: The screw is the main component of the extruder. It is a helical-shaped shaft that rotates inside a barrel. The screw conveys the material through the extruder and generates the pressure necessary for melting.Barrel: The barrel is a cylindrical chamber that surrounds the screw. It is heated to a specific temperature to melt the material.Die: The die is located at the end of the barrel. Itis a shaped opening through which the molten material is forced. The shape of the die determines the shape of thefinal product.Feed hopper: The feed hopper is located at the top of the extruder. It holds the raw material that is to be extruded.Drive system: The drive system powers the screw. It consists of a motor, gearbox, and couplings.Temperature control system: The temperature control system maintains the desired temperature in the barrel and die. It consists of thermocouples, temperature controllers, and heaters.Cooling system: The cooling system cools the extruder after use. It consists of water jackets, fans, and chillers.中文回答:单螺杆挤出机基本结构。