苯-乙苯常压精馏塔设计

- 格式:doc

- 大小:1.21 MB

- 文档页数:32

化工原理课程设计--苯-乙苯精馏装置工艺设计课程设计说明书武汉工程大学化工与制药学院课程设计说明书课题名称苯-乙苯精馏装置工艺设计专业班级生物工程学生学号学生姓名学生成绩指导教师课题工作时间武汉工程大学化工与制药学院化工与制药学院课程设计任务书专业生物工程班级学生姓名发题时间:2013 年 6 月17 日课题名称苯-乙苯精馏装置工艺设计一、课题条件(文献资料、仪器设备、指导力量)文献资料:1.陈敏恒. 化工原理[M]. 北京:化学工业出版社,2002.2.王志魁. 化工原理第三版[M]. 北京:化学工业出版社,2005.3.王国胜. 化工原理课程设计[M]. 大连:大连理工大学出版社,2005.4.路秀林. 塔设备设计[M]. 北京:化学工业出版社,2004.5.汪镇安. 化工工艺设计手册[M]. 北京:化学工业出版社,2003.6.王松汉. 石油化工设计手册(第3卷) [M]. 北京:化学工业出版社,2002.7.周大军. 化工工艺制图[M]. 北京:化学工业出版社,2005.8.匡国柱,史启才. 化工单元过程及设备课程设计[M]. 北京:化学工业出版社,2002.9.ASPEN Tech. ASPEN Plus 系列参考资料[R]. ASPEN Technology Co. Ltd.,2008.10.汤善甫,朱思明. 化工设备机械基础[M]. 上海:华东理工大学出版社,2004.11.贾绍义, 柴诚敬.化工原理课程设计[M]. 大连:天津大学出版社,2005.12.朱有庭, 曲文海, 于浦义. 化工设备设计手册上下卷[M]. 北京:化学工业出版社, 2004.二、设计任务某厂以苯和乙烯为原料,通过液相烷基化反应生成含苯和乙苯的混合物。

经水解、水洗等工序获得烃化液。

烃化液经过精馏分离出的苯循环使用,而从脱除苯的烃化液中分离出乙苯用作生成苯乙烯的原料。

现要求设计一采用常规精馏方法从烃化液分离出苯的精馏装置。

化工原理及化工机械课程设计论文题目苯—-乙苯连续精馏塔的设计院系化学与环境工程学院专业应用化学姓名学号指导老师2010年6月25日内容摘要精馏过程的实质是利用混合物中各组分具有不同的挥发度。

即在同一温度下,各组分的饱和蒸汽压不同这一性质,使液相中的轻组分转移到汽相中,汽相中的重组分转移到液相中,从而达到分离的目的。

根据设计条件以及给出的数据描述出塔温度的分布,求得最小回流比以及塔顶的相对挥发度、塔釜的相对挥发度、全塔平均相对挥发度,又根据物料平衡公式分别计算出精馏段和提馏段的汽、液两相的流量。

之后,计算塔板数、塔径等。

根据这些计算结果进行塔板结构的设计。

计算和设计这些之后进行有关的力学性能计算和一系列的校核。

关键词:精馏设计条件塔板结构的设计校核AbstractThe essence of rectification process is using the characteristic of each component in the mixture with different volatility. In another word,the character which the different of each component of saturated steam pressure makes the light phase that in the liquid transfers to the steam phase and the reorganization of vapor phase transfers to the liquid in the same temperature, and thus achieved the purpose of separation. Firstly, we can describe the temperature distribution and based on the design conditions and the given datas. Scendly, we can get the minimum reflux ratio and the relative volatility in the tower top , and the relative volatility in the tower kettle, and the average relative volatility in whole tower. According to the material balance equation, we can figure out the rate of the flow in the two-phase that steam and liquid of the rectifying section and stripping section. After that, we also need to calculate the number of the plate and the diameter of the tower, etc. According to the calculation results of the tower ,we can do the next assignment ,structure design. At last, we should calculate the mechanical properties and series of output tests .Keywords Rectification Design conditions Tower structure designOutput test目录中文摘要 (3)英文摘要 (4)第1章综述 (8)1.1精馏原理及其在工业生产中的运用 (8)1.1.1精馏原理 (8)1.1.2 在工业生产中的运用 (10)1.2精馏操作对塔设备的要求 (10)1.3设计任务及操作条件 (10)1.4常用板式塔类型及本设计的选型 (11)1.5本设计所选塔的特性 (11)第2章塔的工艺计算 (12)2.1主要基础数据 (12)2.2工艺计算及主体设备设计 (13)2.2.1物料衡算 (13)2.2.2 塔板数的计算 (15)2.2.3 热量平衡 (19)2.2.4 塔径计算 (20)2.3塔板结构 (22)2.4流体力学计算 (25)2.4.1 降液装置 (25)2.4.2漏液验算 (26)2.4.3液泛验算 (26)2.4.4雾沫夹带验算 (26)第3章塔的结构设计 (27)3.1塔顶 (27)3.1.1 塔顶空间 (27)3.1.2 塔顶蒸汽出口 (27)3.2塔底 (27)3.2.1 塔底空间 (27)3.2.2 塔底出口 (27)3.3 进口 (27)3.3.1 塔顶回流进口 (27)3.3.2 原料进口 (28)3.4 裙座 (28)3.4.1裙座的形状 (28)3.4.2 裙座与塔壳的连接 (28)3.4.2 裙座与塔壳的连接 (28)3.5 塔盘 (28)3.5.1 塔盘类型 (28)3.5.2 塔盘板形状 (28)3.5.3 支持圈和支持板的尺寸 (28)3.6 塔高的计算 (29)第4章强度校核 (30)4.1设计条件 (30)4.2塔壳厚度计算 (30)4.3偏心载荷计算 (30)4.4质量载荷计算 (30)4.4.1筒体圆筒、封头、裙座质量 (31)4.4.2 塔内构件的质量 (31)4.4.3 保温层质量 (31)4.4.4平台扶梯质量 (31)4.4.5 操作时塔内物料质量 (32)4.4.6附件质量 (32)4.4.7充水质量 (32)4.4.8 塔器的操作质量 (32)4.4.9 塔器的最小质量 (32)4.4.10 塔器的最大质量 (32)4.5风载荷和风弯矩计算 (33)4.5.1 风载荷 (33)4.5.2 风弯矩 (33)4.6地震载荷及地震弯矩 (33)4.7各种载荷引起的轴向应力 (33)4.7.1计算压力引起的轴向拉应力σ1 (34)4.7.2最大弯矩引起的轴向应力σ3 (35)4.8塔体和裙座危险截面的强度与稳定校核 (36)4.8.1塔体的最大组合轴向拉应力校核 (36)4.8.2 塔体与裙座的稳定校核 (36)4.9塔体水压试验和吊装时的应力校核 (37)4.9.1.水压试验时各种载荷引起的应力 (37)4.9.2水压试验时应力校核 (37)4.10基础环的计算 (38)4.10.1基础环尺寸 (38)4.10.2基础环的应力校核 (38)4.10.3基础环的厚度 (39)4.10.4地脚螺栓计算 (39)4.10.5地脚螺栓的螺纹小径 (39)第5章主要计算结果列表 (40)课程设计总结 (44)参考文献................................................................................................................... 45错误!未定义书签。

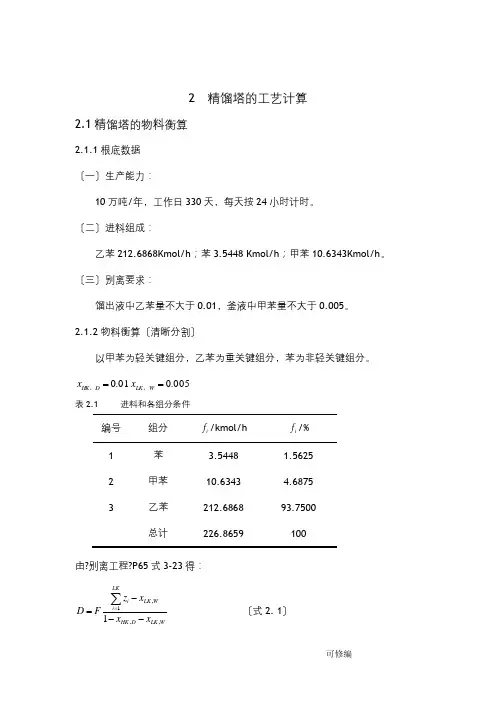

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1根底数据 〔一〕生产能力:10万吨/年,工作日330天,每天按24小时计时。

〔二〕进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

〔三〕别离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算〔清晰分割〕以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D H K x ,005.0=W LK x ,表2.1 进料和各组分条件由?别离工程?P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ 〔式2. 1〕编号 组分 i f /kmol/h i f /%1 苯 3.5448 1.56252 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591002434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h5662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h 5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件确实定 一、塔顶温度纯物质饱和蒸气压关联式〔化工热力学 P199〕:CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0注:压力单位0.1Mpa ,温度单位K表2-3饱和蒸汽压关联式数据以苯为例,2.562/15.3181/1-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CSP PIn01.02974.09.48)1.5exp(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计名称 A B C D 苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯-7.28607 1.38091-2.83433 -2.79168 乙苯 -7.48645 1.45488-3.37538-2.23048故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度 泡点方程:p x pni i i=∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni i i=∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α; 136=底t ℃, 96.1=甲苯α1=乙苯α; 133=进t ℃, 38.4=苯α97.1=甲苯α1=乙苯α 综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

课程设计--甲苯-乙苯精馏塔设计《食品工程原理》课程设计设计题目甲苯-乙苯精馏塔设计学生姓名黄晓擎学生学号************专业班级食品1091班指导教师叶盛权设计时间2011年12月29号目录1、概述 (4)1.1设计题目 (4)1.2 设计目的 (4)1.3设计条件及主要物性参数表 (4)1.4设计内容 (5)1.5设计方案选定 (5)2、精馏塔的物料衡算 (6)2.1 原料液及塔顶、塔底产品的摩尔分率 (6)2.2物料衡算 (6)3、塔板数的确定 (6)3.1.理论板层数NT 的求取 (6)3.2图解法求理论板层数 (9)3.3实际塔板数N p的求取 (9)4、精馏塔的工艺条件及有关物性数据的计算 (10)4.1 操作压力计算 (10)4.2操作温度计算 (10)4.3平均摩尔质量的计算 (10)4.4 平均密度计算 (10)4.5 液体平均表面张力的计算 (12)5、精馏塔的塔体工艺尺寸计算 (13)5.1 塔径的计算 (13)5.2 精馏塔有效高度的计算 (14)6、塔板主要工艺尺寸的计算 (14)6.1 精馏段溢流装置的计算: (14)6.2塔板布置 (15)7.塔板流动性能的校核 (15)7.1液沫夹带的校核 (15)7.2塔板压降 (16)7.3 降液管液泛校核 (16)8、塔板负荷性能图 (17)8.1精馏段塔板负荷性能图 (17)9、板式塔的结构与附属设备的计算和选型 (20)9.1塔体的空间 (20)9.2精馏塔的附属设备 (20)10、所设计筛板与塔结构的主要结果汇总于下表 (20)11、主要接管尺寸的选取 (21)11.1进料管 (21)11.2回流管 (22)11.3釜液出口管 (22)11.4塔顶蒸汽管 (22)11.5加热蒸汽管 (22)12、设计中的符号说明 (22)13、参考文献 (25)14、结束语 (25)1、概述1.1设计题目甲苯—乙苯精馏装置设计1.2 设计目的1.2.1 通过甲苯-乙苯精馏装置设计,熟悉蒸馏装置的原理1.2.2加强对“食品科学与工程”及其化工原理知识的综合应用能力。

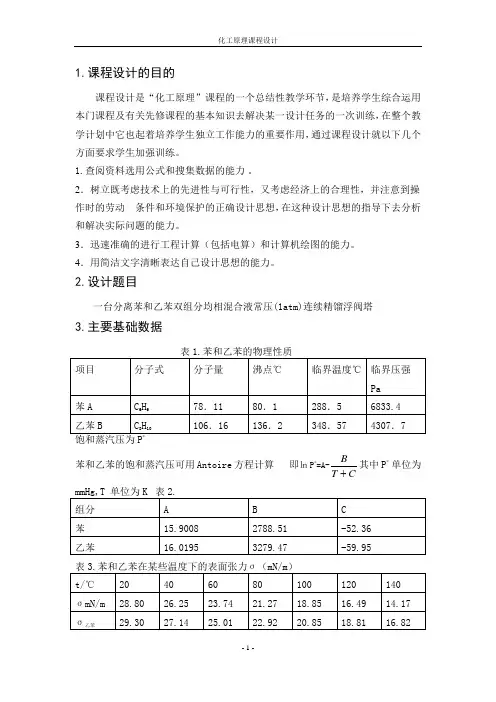

1.课程设计的目的课程设计是“化工原理”课程的一个总结性教学环节,是培养学生综合运用本门课程及有关先修课程的基本知识去解决某一设计任务的一次训练,在整个教学计划中它也起着培养学生独立工作能力的重要作用,通过课程设计就以下几个方面要求学生加强训练。

1.查阅资料选用公式和搜集数据的能力 。

2.树立既考虑技术上的先进性与可行性,又考虑经济上的合理性,并注意到操作时的劳动 条件和环境保护的正确设计思想,在这种设计思想的指导下去分析和解决实际问题的能力。

3.迅速准确的进行工程计算(包括电算)和计算机绘图的能力。

4.用简洁文字清晰表达自己设计思想的能力。

2.设计题目一台分离苯和乙苯双组分均相混合液常压(1atm)连续精馏浮阀塔3.主要基础数据苯和乙苯的饱和蒸汽压可用Antoire 方程计算 即㏑P *=A-CT B 其中P * 单位为34.设计方案的确定及工艺流程说明本方案主要是采用浮阀塔。

精馏设备所用的设备及其相互联系,总称为精馏装置,其核心为精馏塔。

常用的精馏塔有板式塔和填料塔两类,通称塔设备,和其他传质过程一样,精馏塔对塔设备的要求大致如下:1:生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

2:效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

3:流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

4:有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

5:结构简单,造价低,安装检修方便。

6:能满足某些工艺的特性:腐蚀性,热敏性,起泡性等。

浮阀塔的优点是:1.生产能力大,由于塔板上浮阀安排比较紧凑,其开孔面积大于泡罩塔板,生产能力比泡罩塔板大 20%~40%,与筛板塔接近。

2.操作弹性大,由于阀片可以自由升降以适应气量的变化,因此维持正常操作而允许的负荷波动范围比筛板塔,泡罩塔都大。

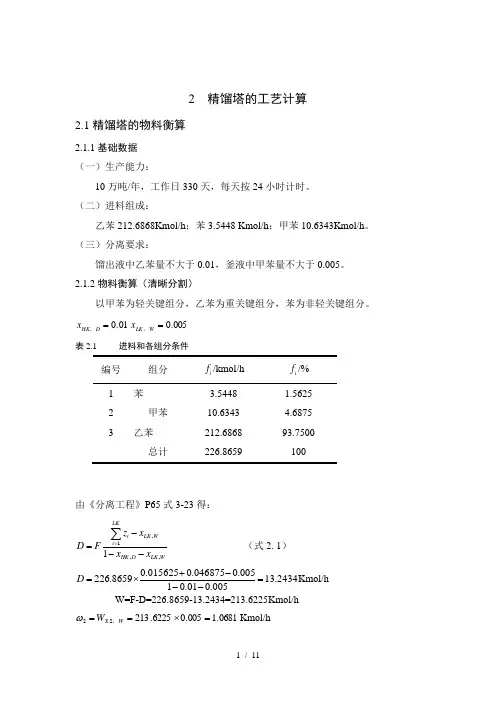

2 精馏塔的工艺计算2.1精馏塔的物料衡算2.1.1基础数据 (一)生产能力:10万吨/年,工作日330天,每天按24小时计时。

(二)进料组成:乙苯212.6868Kmol/h ;苯3.5448 Kmol/h ;甲苯10.6343Kmol/h 。

(三)分离要求:馏出液中乙苯量不大于0.01,釜液中甲苯量不大于0.005。

2.1.2物料衡算(清晰分割)以甲苯为轻关键组分,乙苯为重关键组分,苯为非轻关键组分。

01.0=D HK x ,005.0=W LK x ,表2.1 进料和各组分条件由《分离工程》P65式3-23得:,1,,1LKi LK Wi HK D LK Wz xD Fx x =-=--∑ (式2. 1)2434.13005.001.01005.0046875.0015625.08659.226=---+⨯=D Kmol/hW=F-D=226.8659-13.2434=213.6225Kmol/h 0681.1005.06225.21322=⨯==W X W ,ωKmol/h编号 组分 i f /kmol/h i f /% 1 苯 3.5448 1.5625 2 甲苯 10.6343 4.6875 3 乙苯 212.6868 93.7500总计226.86591005662.90681.16343.10222=-=-=ωf d Kmol/h 132434.001.02434.1333=⨯==D X D d ,Kmol/h5544.212132434.06868.212333=-=-=d f ωKmol/h表2-2 物料衡算表2.2精馏塔工艺计算2.2.1操作条件的确定 一、塔顶温度纯物质饱和蒸气压关联式(化工热力学 P199):CC S T T x Dx Cx Bx Ax x P P /1)()1()/ln(635.11-=+++-=-表2-3 物性参数注:压力单位0.1Mpa ,温度单位K编号 组分 i f /kmol/h 馏出液i d 釜液i ω 1 苯 3.5448 3.5448 0 2 甲苯 10.6343 9.5662 1.0681 3 乙苯 212.6868 0.1324 212.5544总计226.865913.2434213.6225组份 相对分子质量临界温度C T 临界压力C P苯 78 562.2 48.9 甲苯 92 591.841.0 乙苯106617.236.0名称 A B CD表2-3饱和蒸汽压关联式数据以苯为例,434.02.562/15.3181/1=-=-=C T T x1.5)434.033399.3434.062863.2434.033213.1434.098273.6()434.01()(635.11-=⨯-⨯-⨯+⨯-⨯-=-CS P P In01.02974.09.48)1.5ex p(a S P MPa P =⨯=⨯-=同理,可得MPa P b 1.00985.00⨯=露点方程:∑==ni ii p p y 11,试差法求塔顶温度表2-4 试差法结果统计故塔顶温度=105.5℃二、塔顶压力塔顶压力Mpa p 1.0013.1⨯=顶 三、塔底温度苯 -6.98273 1.33213 -2.62863 -3.33399 甲苯 -7.28607 1.38091 -2.83433 -2.79168 乙苯-7.486451.45488-3.37538-2.23048泡点方程:p x pni ii =∑=10试差法求塔底温度故塔底温度=136℃四、塔底压力塔底压力Mpa p 1.0013.1⨯=底 五、进料温度进料压力为Mpa p 1.0013.1⨯=进,泡点方程:p x pni ii =∑=1试差法求进料温度故进料温度=133℃六、相对挥发度的计算据化学化工物性数据手册,用内插法求得各个数据5.105=顶t ℃,961.5=苯α514.2=甲苯α1=乙苯α;136=底t ℃,96.1=甲苯α1=乙苯α; 133=进t ℃,38.4=苯α97.1=甲苯α1=乙苯α综上,各个组份挥发度见下表据清晰分割结果,计算最少平衡级数。

![毕业设计(论文)-苯-乙苯精馏塔的工艺和机械设计[管理资料]](https://uimg.taocdn.com/c4e42feaff00bed5b8f31d2a.webp)

新疆工程学院毕业论文(设计)2012 届题目苯-乙苯精馏塔的工艺和机械设计专业煤炭深加工与利用学生姓名学号090420指导教师完成日期 2012-03-13 新疆工程学院教务处印制新疆工程学院毕业论文(设计)任务书班级煤化09—3(2)班专业煤炭深加工与利用姓名杨玉坤日期2012-02-201、论文(设计)题目:苯-乙苯精馏塔的工艺和机械设计2、论文(设计)要求:(1)学生应在教师指导下按时完成所规定的内容和工作量,最好是独立完成。

(2)选题有一定的理论意义与实践价值,必须与所学专业相关。

(3)主题明确,思路清晰。

(4)文献工作扎实,能够较为全面地反映论文研究领域内的成果及其最新进展。

(5)格式规范,严格按系部制定的论文格式模板调整格式。

(6)所有学生必须在5月15日之前交论文初稿。

3、论文(设计)日期:任务下达日期 2012-02-20完成日期 2012-03-134、指导教师签字:新疆工程学院毕业论文(设计)成绩评定报告毕业论文答辩及综合成绩苯-乙苯精馏塔的工艺和机械设计学号090420 姓名杨玉坤(新疆工程学院, 乌鲁木齐830091)摘要:本次设计的目的是通过精馏操作来完成苯和乙苯混合溶液的分离,从而获得较高浓度的轻组分苯。

精馏是利用混合液中各组分挥发度不同而达到分离要求的一种单元操作。

本设计详细阐述了设计的各部分内容,计算贯穿在整个设计中。

本设计包括蒸馏技术的概述、精馏塔工艺尺寸的计算、塔板校核、精馏塔结构的设计、筒体及各部件材料的选择、筒体各处开孔补强的设计、塔体机械强度的校核及精馏塔装配图的绘制等主要内容。

关键字:精馏塔,塔板校核,开孔补强,机械强度。

目录 (1)蒸馏技术背景、基本概念和分类 (1) (1) (2) (2) (2) (2) (3) (3) (4) (6):苯―乙苯精馏分离板式塔设计 (6) (6) (6) (7)3.各部分结构尺寸的确定和设计计算 (8). 物料衡算 (8) (8) (10) (11) (12)精馏段塔高的计算 (12) (12) (13) (15) (15) (16) (17) (17) (17) (18) (18) (18) (19) (20) (21) (22)、壁厚和强度校核 (22) (22),材料及尺寸规格 (22) (22) (22) (22) (23) (23) (23) (23) (23) (24) (24) (24) (24) (24)5.壳体、封头的强度校核及开孔补强设计 (26) (26) (26) (28) (28) (28) (28)开孔补强设计方法 (28) (29) (29) (30)6.塔体机械强度计算 (30)质量载荷的计算 (30) (32) (32) (32) (35) (35) (35) (36) (36) (37) (38) (38) (38) (38) (39) (39) (39) (39)裙座壳检查孔截面的强度校核 (40) (41) (42) (42). 裙座与塔壳对接焊缝验算 (43) (43) (43)7.精馏塔装配图 (44)参考文献 (44)致谢 (44)蒸馏技术背景、基本概念和分类蒸馏技术已经被广泛应用了200多年,早期使用蒸发和冷凝装于酒精提纯,1813年由法国的Cellier-Blumental 建立了第一个连续蒸馏竖踏,填料的使用早在1820年就开始了,一位名叫Clement 的技术师将其最早应用在酒精厂中,Perrier 于1822年在英格兰引进了早期的泡罩塔板,Coffer 于1830年发明了筛板塔。

4.2万吨/年乙苯-苯连续精馏塔设计目录第1章设计方案的确定 (6)1、装置流程的确定 (6)2、操作压强的选择 (6)3、进料热状况的选择 (6)4、回流比的选择 (6)5、塔设备的选择 (6)第2章物料衡算 (7)第3章平衡数据和塔板数的确定 (8)1、求算平衡数据 (8)2、回流比R及塔板数的确定 (10)第4章塔和塔板主要工艺尺寸的设计 (14)1、定性温度的确定 (14)2、精馏段参数的确定 (14)(1)精馏段气相体积流率及密度的确定 (14)(2)精馏段液相体积流率及密度的确定 (15)(3)精馏段表面张力的确定 (15)3、提馏段参数的确定 (16)(1)提馏段汽相体积流率及密度的确定 (16)(2)提馏段液相体积流率及密度的确定 (16)(3)提馏段表面张力的确定 (17)第5章塔设备参数的确定 (18)1、塔径的计算 (18)2、塔板数的选择与计算 (19)(1)溢流堰 (19)(2)降液管 (19)(3)塔板布置 (20)3、浮阀塔的开孔率及阀孔排列 (20)(1)浮阀数目的确定 (20)(2)阀孔的排列 (21)(3)核算阀孔动能因数0F及开孔率 (21)第6章塔板的流体力学验算 (22)1、气体通过浮阀塔板的压力降(单板压降) (22)(1)干板阻力 (22)(2)液层阻力hl (23)(3)表面张力引起的阻力 (23)2、液泛验算 (23)3、雾沫夹带验算 (24)第7章塔板负荷性能图 (25)1、雾沫夹带上限 (25)2、液泛线 (26)3、液体负荷上限线 (26)4、气相负荷下限线 (27)5、液体负荷下限线 (27)6、精馏塔的热量衡算 (27)第8章板式塔的结构与附属设备 (30)1、塔体结构 (30)(1)塔顶空间 (30)(2)塔底空间 (30)(3)人孔 (30)2、塔主要接管尺寸计算 (30)(1)塔顶蒸汽出口管径 (30)(2)回流液管径 (31)(3)加料管径 (31)(4)排液排出管径 (32)(5)饱和水蒸汽管径 (32)3、辅助设备的选取 (32)(1)再沸器 (32)(2)塔顶全凝器 (33)第9章符号说明 (34)参考文献 .............................................. 错误!未定义书签。

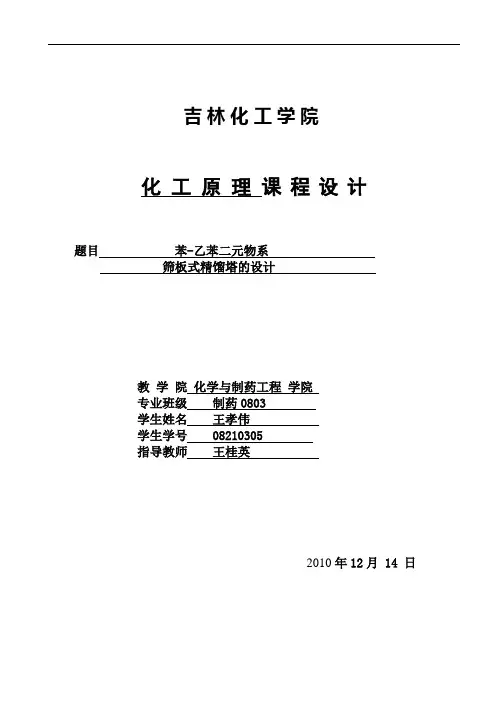

吉林化工学院化工原理课程设计题目苯-乙苯二元物系筛板式精馏塔的设计教学院化学与制药工程学院专业班级制药0803学生姓名王孝伟学生学号 08210305指导教师王桂英2010年12月 14 日化工原理课程设计任务书一.设计题目苯-乙苯二元物系连续精馏塔设计二、设计条件1、操塔顶作压力: P=101.33kPa (绝压),进料温度20℃;2、进料中含苯X=0.66(质量分数) ,进料状态q=1;3、塔顶产品含苯xd=0.985(质量分数);4、生产能力10万吨,每年按8000小时生产计算;5、塔釜残液中苯浓度不大于0.01(质量分数);6、塔顶采用全凝器,泡点回流;7、塔釜为饱和蒸汽间接加热;三、设计任务1.确定工艺流程。

2.精馏塔的物料衡算。

3.塔板数的确定。

4.精馏塔的工艺条件及有关物性数据的计算。

5.精馏塔塔体工艺尺寸的计算。

6.塔板板面布置设计。

7.塔板的流体力学验算与负荷性能图。

8.精馏塔接管尺寸计算。

9.塔顶全凝器(再沸器或换热器)工艺设计计算和选型。

10.进料泵的工艺设计计算和选型。

11.带控制点的工艺流程图、塔板板面布置图、精馏塔设计条件图。

12.设计说明书。

目录化工原理课程设计任务书.................................................................................................................... I I 三、带控制点的工艺流程图的绘制.. (VI)第一章物料衡算 (2)第二章热量衡算 (13)第三章精馏塔的塔体工艺尺寸计算 (15)3.1塔径的计算 (15)3.2精馏塔有效高度的计算 (18)第四章塔板主要工艺尺寸的计算 (18)4.1精馏段和提馏段溢流装置计算 (18)4.3溢流堰高度 (18)4.4塔板布置 (20)第五章筛板的流体力学验算 (21)5.1塔板压降 (21)5.2液面落差 (24)5.3液沫夹带 (24)5.4漏液的验算 (24)5.5液泛的验算 (25)5.6漏液 (26)5.6.1精馏段漏液线计算 (26)5.6.2提馏段漏液线计算 (26)5.7液沫夹带线 (27)5.7.1精馏段液沫夹带线计算 (27)5.7.2提馏段液沫夹带线计算 (28)5.8液相负荷下限线 (29)5.9液相负荷上限线 (29)5.10液泛线 (29)5.10.1精馏段液泛线计算 (30)5.10.2提馏段液泛线计算 (30)5.11负荷性能图 (31)5.12所设计筛板的主要结果汇总 (34)第六章塔顶冷凝器的设计计算 (35)6.1确定流体流动的空间 (35)6.2计算传热负荷Q (35)6.3选择列管换热器的形式 (35)6.4估计传热面积 (36)6.5传热管排列和分程方法 (36)6.6换热器的核 (37)6.6.1 当量直径 (37)6.6.2壳程传热膜系数∂ (37)iα (37)6.6.3管程的对流传热系数i第七章离心泵的计算 (39)第八章乙苯塔回流罐的设计 (40)第九章塔的附属设备 (40)9.1接管 (40)9.2筒体与封头 (41)9.3 群座 (42)9.4 吊柱 (43)9.5 人孔 (43)9.6 塔总体高度的设计 (43)结论 (44)10.2参考文献 (45)化工原理课程设计教师评分表 (48)摘要课程设计是《化工原理》课程的一个总结性教学环节,是培养学生综合运用本门课程及有关选修课程的基本知识去解决某一设计任务的一次训练。

课程设计题目:浮阀式连续精馏塔的设计教学院:化学与材料工程学院专业:学号:学生姓名:指导教师:2010年 5 月20 日课程设计任务书2009 ~ 2010学年第 2 学期学生姓名:专业班级:指导教师:工作部门:一、课程设计题目浮阀式连续精馏塔设计二、课程设计内容(含技术指标)1. 工艺条件与数据原料液量1500kg/h,含苯42%(质量分数,下同),乙苯58%;馏出液含苯98%,残液含苯2%;泡点进料;料液可视为理想溶液。

2. 操作条件常压操作;回流液温度为塔顶蒸汽的露点;间接蒸汽加热,加热蒸汽压力为5kgf/cm²(绝对压力);冷却水进口温度30℃,出口温度为45℃;设备热损失为加热蒸汽供热量的5%。

3. 设计内容①物料衡算、热量衡算;②塔板数、塔径计算;③溢流装置、塔盘设计;④流体力学计算、负荷性能图。

三、进度安排1.5月6日:分配任务;2.5月6日-5月14日:查询资料、初步设计;3.5月15日-5月21日:设计计算,完成报告。

四、基本要求1. 设计计算书1份:设计说明书是将本设计进行综合介绍和说明。

设计说明书应根据设计指导思想阐明设计特点,列出设计主要技术数据,对有关工艺流程和设备选型作出技术上和经济上的论证和评价。

应按设计程序列出计算公式和计算结果,对所选用的物性数据和使用的经验公式、图表应注明来历。

设计说明书应附有带控制点的工艺流程图,塔结构简图。

设计说明书具体包括以下内容:封面;目录;绪论;工艺流程、设备及操作条件;塔工艺和设备设计计算;塔机械结构和塔体附件及附属设备选型和计算;设计结果概览;附录;参考文献等。

2. 图纸1套:包括工艺流程图(3号图纸)和精馏塔装配总图(1号图纸)。

教研室主任签名:年月日目录1.设计方案简介2.工艺流程草图及说明3.工艺计算及主体设备设计4 辅助设备的计算及选型;5.设计结果概要或设计一览表6对本设计的评述;7 附图(工艺流程简图、主体设备工艺条件图);8 参考文献。

一概述精馏是分离液体混合物最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

对于精馏塔的设计应该满足一下几点:(1)生产能力大:即单位塔截面大的气液相流率,不会产生液泛等不正常流动。

(2)效率高:气液两相在塔内保持充分的密切接触,具有较高的塔板效率或传质效率。

(3)流体阻力小:流体通过塔设备时阻力降小,可以节省动力费用,在减压操作是时,易于达到所要求的真空度。

(4)有一定的操作弹性:当气液相流率有一定波动时,两相均能维持正常的流动,而且不会使效率发生较大的变化。

(5)结构简单,造价低,安装检修方便。

(6)能满足某些工艺的特性:腐蚀性,热敏性等本方案采用浮阀塔,浮阀塔的优点是:(1)浮阀的阀片可以浮动,随着气体负荷的变化而调节其开启度,因此,浮阀塔的操作弹性大,特别是在低负荷时,仍能保持正常操作。

(2)浮阀塔由于气液接触状态良好,雾沫夹带量小(因气体水平吹出之故),塔板效率较高,生产能力较大。

(3)塔结构简单,制造费用便宜,并能适应常用的物料状况,是化工、炼油行业中使用最广泛的塔型之一。

(4)气体压降及液面落差小,因气液流过浮阀塔板时阻力较小,使气体压降及液面落差小。

浮阀塔也有缺点,上升蒸汽会沿着上升蒸汽孔的周围喷出,仍然有液体的逆向混合,因而会降低传质效率,另外阀片容易卡住,影响其自由开启。

另外,在处理易结焦、高粘度的物料时,阀片易与塔板粘结。

在操作过程中有时会发生阀片脱落或卡死等现象,使塔板效率和操作弹性下降。

本设计先用ASPEN PLUS进行模拟,运用相关的气液数据对塔的工艺尺寸计算,并进行必要的校验。

二工艺流程的说明和论证本设计首先使用模拟软件ASPEN PLUS进行模拟,得到精馏塔的。

苯乙苯精馏塔课程设计

课程设计题目:苯乙苯精馏塔设计

一、设计目标:

设计一座苯乙苯精馏塔,使得苯乙苯可以被高效分离和提纯。

二、设计要求:

分离苯和乙苯,使其纯度分别达到99.5%以上。

设计最大处理量为1000L/h。

设计塔的有效高度为8m。

塔的操作压力为常压。

确定塔的塔板数。

三、设计步骤:

确定苯乙苯体系的物理化学性质和相图,以此为基础进行设备的设计。

确定理论板数和实际板数,并进行板型和塔板间距的设计。

根据设计要求和塔板数确定塔径、塔高、塔板布置方案等。

进行热力计算和传热计算,确定进出口温度、进出口流量等参数。

确定塔内流动状态,考虑塔板的液体深度、液面高度、气液流量比等参数。

确定塔内冷却方式和冷却剂的类型、流量等参数。

进行节能设计,优化设计方案,降低运行成本。

进行安全性设计,确保设备安全可靠、易于维护和操作。

四、设计成果:

设计图纸:包括苯乙苯精馏塔的平面图、剖面图、3D模型等。

设计计算书:包括设计过程中的各种计算和参数表格,以及设计报告。

设计成果报告:详细介绍设计的过程、方法、结果和分析,包括设计方案的优缺点、经济效益和社会效益等。

五、参考资料:

化工传递学(第四版),高等教育出版社。

化工设备原理与设计(第二版),化学工业出版社。

化学工程手册,化学工业出版社。

高效塔板设计原理,化学工业出版社。

分离过程工程,化学工业出版社。

化工原理课程设计苯甲苯常压精馏塔设计学院:机电学院班级:化工2101姓名:学号:序言化工原理课程设计是综合运用《化工原理》课程和有关先修课程(《物理化学》,《化工制图》等)所学知识,完成一个单元设备设计为主的一次性实践教学,是理论联系实际的桥梁,在整个教学中起着培养学生能力的重要作用。

通过课程设计,要求更加熟悉工程设计的基本内容,掌握化工单元操作设计的主要程序及方法,锻炼和提高学生综合运用理论知识和技能的能力,问题分析能力,思考问题能力,计算能力等。

精馏是分离液体混合物(含可液化的气体混合物)最常用的一种单元操作,在化工,炼油,石油化工等工业中得到广泛应用。

精馏过程在能量剂驱动下(有时加质量剂),使气液两相多次直接接触和分离,利用液相混合物中各组分的挥发度的不同,使易挥发组分由液相向气相转移,难挥发组分由气相向液相转移,实现原料混合液中各组分的分离。

根据生产上的不同要求,精馏操作可以是连续的或间歇的,有些特殊的物系还可采用衡沸精馏或萃取精馏等特殊方法进行分离。

本设计的题目是苯-甲苯连续精馏筛板塔的设计,即需设计一个精馏塔用来分离易挥发的苯和不易挥发的甲苯,采用连续操作方式,需设计一板式塔将其分离。

苯-甲苯精馏课程设计化工原理课程设计任务书设计题目:苯-甲苯常压精馏塔的设计设计条件:1 . 常压 P=101.325kpa2. 生产能力 24500t/a3.进料组成35% 馏出液组成98.5%(以上均为质量分率)4.塔顶易挥发组分回收率99.0%5. 每年实际生产时间 7200h6. 加料热状况饱和蒸汽7.回流比 R=2.0R min8.单板压降≤0.7kPa9料液可视为理想液设计内容:1. 确定精馏装置流程,绘出流程示意图;2. 工艺参数的确定:基础数据的查取与估算,工艺过程的物料衡算及热量衡算理论塔板数,塔板效率,实际塔板数3. 主要设备工艺尺寸的计算:板间距,塔高, 塔径,溢流装置,塔盘布置4. 流体力学计算:流体力学验算, 操作负荷性能图及操作弹性。

课程设计说明书学院:生态与资源工程学院专业班级:2012级化学工程与工艺(1)班课程名称:化工原理课程设计题目:苯-乙苯连续精馏塔的设计学生:蔡学号:指导老师:自涛2015年6目录一、设计说明书32.1塔设备在化工生产中的作用和地位52.2筛板塔的结构特点及应用场合52.3主要物性数据5三、精馏塔的物料衡算63.1进料组成73.2全塔的物料衡算73.3相对挥发度和回流比的确定73.4塔板数的计算9理论塔板数的计算9实际塔板数的计算8四、精馏塔的工艺条件及有关物性数据的计算114.1平均压力PM114.2平均温度tm94.3平均分子量94.4平均密度104.5液体的平均表面力104.6液体平均粘度11五、汽液负荷计算14六、精馏塔的塔体工艺尺寸计算116.1塔径116.2溢流装置176.3弓形降液管宽度Wd和截面Af186.4降液管底隙高度196.5塔高20七、塔板的流体力学验207.1降液管液泛207.2降液管停留时间217.3液沫夹带217.4漏液21八、塔板负荷性能图228.1液沫夹带线228.2液泛线(气相负荷上限线)238.3液相负荷上限线238.4漏液线(气相负荷下限线)238.5液相负荷下限线248.6操作线与操作弹性20九、设计评述21十、参考文献26一、设计说明书(一)、设计题目苯-乙苯连续精馏塔的设计(二)、设计要求进精馏塔的料液含乙苯40%(质量分数,下同),其余为苯;塔顶的乙苯含量不得高于2%;残液中乙苯含量不得低于98%。

生产能力为年产4.6万吨、98%的乙苯产品。

(三)操作条件1.塔顶压力:4kPa(表压)2.进料热状态:自选3.回流比:自选4.加热蒸气压:0.5MPa(表压)5.单板压降≤0.7kPa。

(四)塔板类型:筛板塔(五)工作日每年工作日为300天,每天24小时连续运行。

(六)、设计容1、设计说明书的容1)精馏塔的物料衡算;2)塔板数的确定;3)精馏塔的工艺条件及有关物性数据的计算;4)精馏塔的塔体工艺尺寸计算;5)塔板主要工艺尺寸的计算;6)塔板的流体力学验算;7)塔板负荷性能图;8)精馏塔接管尺寸计算;9)对设计过程的评述和有关问题的讨论。

化工原理课程设计乙苯-苯乙烯板式精馏塔的工艺设计化工原理课程设计题目乙苯-苯乙烯板式精馏塔的工艺设计年级专业学号学生姓名2009年 12月 21日目录No table of contents entries found.第一节化工原理课程设计(精馏装置)的内容1.1设计题目课程设计题目——乙苯-苯乙烯板式精馏塔的工艺设计:设计一座乙苯-苯乙烯连续精馏塔,要求年处理原料液(40%乙苯)30000t/a,塔底馏出液中含乙苯不高于2%。

塔顶馏出液中含乙苯为98%(以上均为质量%)。

1.2操作条件1.塔顶压强4kPa(表压);2.进料热状况,自选;3.回流比,自选;4.塔釜加热蒸汽压力506kPa;5.单板压降不大于0.7kPa;6.年工作日300天,每天24小时连续运行。

1.3设计内容1.设计方案的确定及工艺流程的说明;2.塔的工艺计算;3.塔和塔板主要工艺结构的设计计算;4.塔内流体力学性能的设计计算;5.塔板负荷性能图的绘制;6.塔的工艺计算结果汇总一览表;7.辅助设备的选型与计算;8.生产工艺流程图及精馏塔工艺条件图的绘制;9.对本设计的评述或对有关问题的分析与讨论。

1.4基础数据1.安托因方程㏒P=A+B/(C+t)表12.组分的液相粘度µ(mpa.s)表23.组分的液相密度ρ(kg/m3)表34.组分的表面张力σ(mN/m)表4双组分混合液体的表面张力m σ可按下式计算:AB B A BA m x x σσσσσ+=(B A x x 、为A 、B 组分的摩尔分率)第二节 设计方案的确定及工艺流程的说明2.1设计方案的确定及工艺流程的说明原料液经卧式列管式预热器预热至泡点后送入连续板式精馏塔(筛板塔),塔顶上升蒸汽流采用强制循环式列管全凝器冷凝后一部分作为回流液,其余作为产品经冷却后送至贮罐;塔釜采用热虹吸立式再沸器提供汽相流,塔釜产品经卧式列管式冷却器冷至贮罐 2.1流程图第三节 精馏塔(精馏段)计算3.1塔的工艺计算 3.1.1 全塔物料衡算(一)料液及塔顶底产品含苯的摩尔分率乙苯和苯乙烯的相对摩尔质量分别为106.168和104 .152kg/kmol 。

分类号: TQ051.8 单位代码: 108密级:一般学号: 2305024026 本科毕业论文(设计)题目:苯-乙苯精馏塔工艺设计与塔顶冷凝器选型设计专业:化学工程与工艺姓名:刘朋指导教师:张理平职称:教授答辩日期:二00九年六月六日目录前言 - 0 -第一章设计任务书 - 1 -1.1 设计题目 ......................................................- 1 - 1.2 设计要求 ......................................................- 1 -1.3 主要物性数据 ..................................................- 1 - 第二章工艺计算 - 3 -2.1 物料衡算 ........................................................................... ....................................- 3 -2.2 相图的绘制 .......................................................................... .................................- 4 -2.3回流比的确定2.4理论塔板数的计算2.5实际塔板数确定2.5.1全塔效率 ET2.5.2实际板数2.6 塔的工艺条件及物性数据计算 ....................................- 7 -2.6.1操作压强 .................................................- 7 -2.6.2板间距的选择和塔径的初步确定 .............................- 8 -2.6.3塔板结构2.6.4塔板的校核2.6.4.1精馏段塔板的校核2.6.4.2提馏段塔板的校核2.6.5塔板负荷性能图2.7设计结果一览表第三章塔的附属设备设计 3.1冷凝器的设计 .................................................- 11 -3.1.1热负荷3.1.2冷凝水出口温度3.1.3流动空间及流速的确定3.1.4有效平均温差及传热面积3.2 初选换热器的规格 ....................................................................... ......................- 12 -3.3 换热器的验算 .................................................- 16 -3.3.1 总传热系数 K o 的验算 ....................................- 16 -3.3.2 计算压强降 .............................................- 18 - 3.3.3 计算壳程压力降 .........................................- 18 -3.3.4 选型结果 ...............................................- 19 - 参考文献 - 30 -主要符号说明 - 31 -谢辞 - 32 -前言塔设备是化工、石油化工和炼油等生产中最重要的设备之一,他可以使气(或汽)或液液两相紧密接触,达到相际传质及传热的目的。

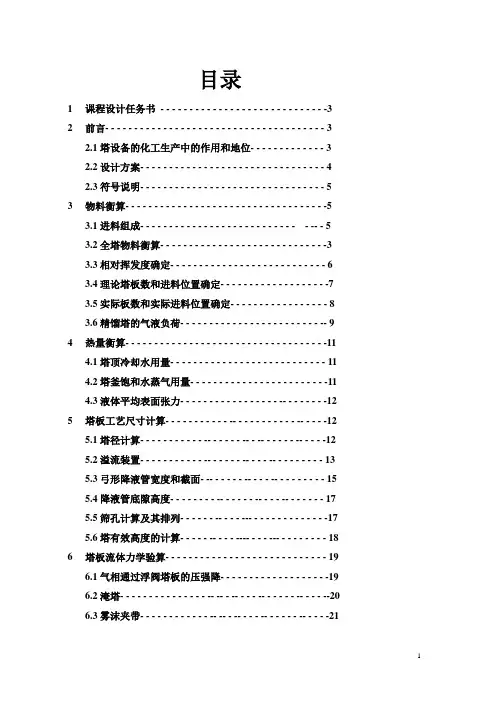

目录1课程设计任务书- - - - - - - - - - - - - - - - - - - - - - - - - - - - -3 2前言- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 32.1塔设备的化工生产中的作用和地位- - - - - - - - - - - - - 32.2设计方案- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 42.3符号说明- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 5 3物料衡算- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -53.1进料组成- - - - - - - - - - - - - - - - - - - - - - - - - - - - -- - 53.2全塔物料衡算- - - - - - - - - - - - - - - - - - - - - - - - - - - - -33.3相对挥发度确定- - - - - - - - - - - - - - - - - - - - - - - - - - - 63.4理论塔板数和进料位置确定- - - - - - - - - - - - - - - - - - -73.5实际板数和实际进料位置确定- - - - - - - - - - - - - - - - - 83.6精馏塔的气液负荷- - - - - - - - - - - - - - - - - - - - - - - - -- 9 4热量衡算- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -114.1塔顶冷却水用量- - - - - - - - - - - - - - - - - - - - - - - - - - - 114.2塔釜饱和水蒸气用量- - - - - - - - - - - - - - - - - - - - - - - -114.3液体平均表面张力- - - - - - - - - - - - - - - - - -- - - - - - - -12 5塔板工艺尺寸计算- - - - - - - - - - - -- - - - - - - - - - - -- - - - -125.1塔径计算- - - - - - - - - - - -- - - - - - -- - -- - - - - - -- - - - -125.2溢流装置- - - - - - - - - - - -- - - - - - -- - - - -- - - - - - - - - 135.3弓形降液管宽度和截面- -- - - - - - -- - - - -- - - - - - - - - 155.4降液管底隙高度- - - - - - - - -- - - - - - -- - - - -- - - - - - - 175.5筛孔计算及其排列- - - - - - -- - - - --- - - - - - - - - - - - - -175.6塔有效高度的计算- - - - - -- - - - ---- - - - --- - - - - - - - - 18 6塔板流体力学验算- - - - - - - - - - - - - - - - - - - - - - - - - - - - 196.1气相通过浮阀塔板的压强降- - - - - - - - - - - - - - - - - - -196.2淹塔- - - - - - - - - - - - - - - -- -- - -- - - - -- - - - - - -- - - - --206.3雾沫夹带- - - - - - - - - - - - -- -- - -- - - - -- - - - - - -- - - - -217塔板负荷性能图- - - - - - - - - - - - - - - - - - - - - - - - - - - - - 217.1、雾沫夹带线- - - - - - - - - - - - - - - - - - - - - - - - - - - - -217.2、液泛线- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 227.3、液相负荷上限线- - - - - - - - - - - - - - - - - - - - - - - - --237.4、漏液线- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - - 237.5、液相负荷下限线- - - - - - - - - - - - - - - - - - - - - - - - - - 25 9 辅助设备的计算及选型- - - - - - - - - - - - - - - - - - - - - - - - - -269.1、裙座- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -- - - - -269.2、吊柱- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -- - - - -269.3、冷凝器的选择- - - - - - - - - - - - - - - - - - - - - - - - - - -- 269.3、再沸器的选择- - - - - - - - - - - - - - - - - - - - - - - - - - -- 2710 计算结果列表(参考资料)- - - - - - - - - - - - - - - - - - - - - -28 附表:性能负荷图等- - - - - - - - - - - - - - - - - - - - - - - - - - - - - - -29第1节设计任务书题目:苯-乙苯双组分均相混合液常压精馏塔设计。

工艺条件及数据:⑴原料液量10000kg/h,含苯57%(质量分率,下同),料液可视为理想溶液;⑵馏出液含苯95%,残液含乙苯98%;⑶泡点进料。

操作条件:⑴常压操作;⑵回流液温度为塔顶蒸汽露点;⑶间接蒸汽加热,加热蒸汽压力为5kgf/cm2(绝压);⑷冷却水进口温度25℃,出口温度50℃;⑸设备热损失为加热蒸汽供热量的5%。

设计成果:设计说明书一份设计图纸包括负荷性能图、塔盘布量图、浮阀塔(或筛板塔)工艺条件图。

第2节前言2.1塔设备的化工生产中的作用和地位塔设备是化工、石油化工和炼油等生产中最重要的设备之一。

它可使气(或汽)液或液液两相进行紧密接触,达到相际传质及传热的目的。

可在塔设备中完成的常见操作有:精馏、吸收、解吸和萃取等。

此外,工业气体的冷却与回收、气体的湿法静制和干燥,以及兼有气液两相传质和传热的增湿、减湿等。

在化工厂、石油化工厂、炼油厂等中,塔设备的性能对于整个装置的产品产量、质量、生产能力和消耗定额,以及三废处理和环境保护等各个方面,都有重大的影响。

据有关资料报道,塔设备的投资费用占整个工艺设备投资费用的较大比例;它所耗用的钢材重量在各类工艺设备中也属较多。

因此,塔设备的设计和研究,受到化工炼油等行业的极大重视。

2.2设计方案本设计任务为分离苯-乙苯双组分均相混合液。

对于二元混合物的分离,应采用连续精馏。

精馏过程的流程设计如下:如图1所示。

原料液由高位槽经过预热器预热后进入精馏塔内。

操作时连续的从再沸器中取出部分液体作为塔底产品(釜残液)再沸器中原料液部分汽化,产生上升蒸汽,依次通过各层塔板。

塔顶蒸汽进入冷凝器中全部冷凝或部分冷凝,然后进入贮槽再经过冷却器冷却。

并将冷凝液借助重力作用送回塔顶作为回流液体,其余部分经过冷凝器后被送出作为塔顶产品。

为了使精馏塔连续的稳定的进行,流程中还要考虑设置原料槽。

产品槽和相应的泵,有时还要设置高位槽。

且在适当位置设置必要的仪表(流量计、温度计和压力表)。

以测量物流的各项参数。

设计方案简介:设计中采用泡点进料,塔顶上升蒸汽采用全冷凝器冷凝,冷凝液在泡点下一部分回流至塔内,其余部分经产品冷却器冷却后送至储罐。

该物系属易分离物系,最小回流比较小,故操作回流比取最小回流比的1.5倍。

塔釜采用间接蒸汽加热,塔底产品经冷却后送至储罐。

加料方式采用直接流入塔内,采用泡点进料,即热状态参数q=1.0。

具体如下:塔型的选择:本设计中采用筛板塔。

筛板塔的优点是结构比浮阀塔更简单,易于加工,造价约为泡罩塔的60%,为浮阀塔的80%左右。

处理能力大,比同塔径的泡罩塔可增加10~15%。

塔板效率高,比泡罩塔高15%左右。

压降较低。

缺点是塔板安装的水平度要求较高,否则气液接触不匀。

设计的依据与技术来源:本设计依据于精馏的原理(即利用液体混合物中各组分挥发度的不同并借助于多次部分汽化和部分冷凝使轻重组分分离),并在满足工艺和操作的要求,满足经济上的要求,保证生产安全的基础上,对设计任务进行分析并做出理论计算。

2.3符号说明英文字母L s——液体体积流量,m3/hA a——塔板开孔区面积,m2 n——筛孔数目A f——降液管截面积,m2P——操作压力,kPaA o——筛孔区面积,m2∆P——气体通过每层筛板的压降,kPaA T——塔的截面积,m2T——理论板层数C——负荷因子,无因次t——筛孔的中心距,mC20——表面张力为20mN/m的u——空塔气速,m/sd o——筛孔直径,mD——塔径,mu o'——液体通过降液体系的速度,m/se v——液沫夹带量,kg液/kg气R——回流比V s——气体体积流量,m/sR min——最小回流比W c——边缘无效区宽度,mH T——塔板间距,mK——稳定系数H——板式塔高度,mH d——降液管内清夜层高度,mH F——进料处塔板间距,ml w——堰长,mL h——液体体积流量,m3/h M——平均摩尔质量,kg/kmol W d——弓形降液管高度,m T——平均温度,℃W s——破沫区宽度,mg——重力加速度,m/s2F o——筛孔气相动触因子h l——出口堰与沉降管距离,m h c——与平板压强相当的液柱高度,m希腊字母δ——筛板厚度,mτ——液体在降液管内停留时间,s h d——与液体流过降液管压强降μ——粘度mPa·s相当的液柱高度m ρ——密度,kg/m3 h f——板上清液高度,mσ——表面张力,mN/mh o——降液管的底隙高度,m h ow——堰上液层高度,mH w——出口堰高度,mL ——液相 V ——气相第3节 物料衡算3.1进料组成:6430.01064378577857=+=FX9627.0106578957895=+=D X0270.0106106782782=+=WX 原料液的平均摩尔质量:M F = 0.6430×78 +(1-0.6430)×106 = 87.9963.2全塔的物料衡算:6430.0996.8710000==FF= D+WF X F =D X D +W X W把已知数据带入上式,得 113.64=D+W113.64×0.6430=D ×0.9627+W ×0.0270 解得:D=74.8135 Kmol/h , W=38.8265 Kmol/h 3.3相对挥发度:Ct BA L g p o +-= ①查表得苯、乙苯的安托因常数如下:则将常压P=101.325 KPa 代入①式,即可分别求得常压下苯的沸点为80.0488℃,乙苯的沸点为136.1520℃。