陶瓷工艺学6坯体的干燥培训资料

- 格式:ppt

- 大小:444.00 KB

- 文档页数:25

干燥:依靠蒸发而使成型后的坯体脱水的过程平衡水: 湿物料在干燥过程中其表面水蒸气分压与干燥介质中水蒸气分压达到动态平稳时,物料中的水分就不会继续减少,此时物料中的水分就称为平衡水分大气吸附水:将绝对干燥的坯体置于大气中时,坯体中的粘土从空气中吸附的与坯体粒子呈物理化学状态结合的水热湿传导:由于坯体内部的温度梯度而引起水分移动的现象湿传导:坯体在干燥过程中,由于表面水分蒸发使其与内部的水分形成浓度差(水分梯度)从而引起水分移动的现象坯体内部的水分传导形式分为湿传导和热湿传导两种坯体干燥过程分为加热阶段、等速干燥阶段、降速干燥阶段、平衡阶段四个阶段。

其中自有水排出主要在等速干燥阶段,此阶段又称为表面气化控制阶段进入降速干燥阶段,由于坯体内外粒子均已靠拢,收缩减小,产生缺陷的可能性也就大大减小,又称为内扩散控制阶段。

干燥最终的水分称为平衡水分,它与坯体性质和周围介质的温度与湿度有关常见的干燥方法分为热风干燥、辐射干燥和电干燥干燥制度也就是确定最佳的干燥速度、介质温度和湿度、介质的流速和流量坯体水分类型及结合形式自由水:(润湿水、大孔隙水及粗毛细管水)坯体直接与水接触,存在于坯体的大毛细孔及颗粒的空隙中,由内聚力与坯料结合;大气吸附水:(吸附水、渗透水、微孔水、结构水、毛细管水)小毛细孔中及分布的细小粘土胶粒表面上,受到分子引力作用;化学结合水:结晶水、结构水,包含在原料矿物的分子结构内的水分干燥三过程四阶段 1)传热过程 -- 水获得热量而汽化;2)外扩散过程 -- 蒸发水分由生坯表面扩散到外界去;3)内扩散过程 -- 水分自生坯内部向表面扩散。

⑴加速干燥阶段:水分不断蒸发,直至表面温度达到干燥介质的湿球温度;⑵等速干燥阶段:干燥介质的条件恒定不变,水分由坯体内部迁移到表面的内扩散的速度与表面水分蒸发扩散到周围介质中去的外扩散的速度相等;⑶降速干燥阶段:蒸发速度和热能消耗减小,坯体表面温度渐渐升高,坯体表面与周围干燥介质间的温差渐渐减小,坯体表面上的水蒸气分压降低;⑷平衡阶段:当坯体表面水分达到平衡水分时,表面蒸发与吸附达成动态平衡,表现干燥速度为零影响内、外扩散因素内扩散:坯泥性能的影响、坯体温度、坯体表面与内部水分浓度差的、坯体内温度分布;外扩散:空气温度与湿度、空气流动速度与流动方向、空气流量微波干燥优缺点均匀快速;具有选择性;热效率高;干燥设备体小、轻巧,便于自控;具有微波辐射,需进行特殊防护;设备费用高,耗电量大影响干燥速度的因素坯体的干燥敏感性、坯体的形状、大小和厚度、坯体的临界水分、干燥的均匀程度、坯体的初始温度、干燥介质的性能、干燥方法及干燥设备干燥缺陷的产生与消除变形:原因、由于坯体结构复杂、厚薄不均;坯体含水量过高,坯体强度不够支持坯体自身的重量;干燥温度、湿度不均匀造成坯体收缩不均。

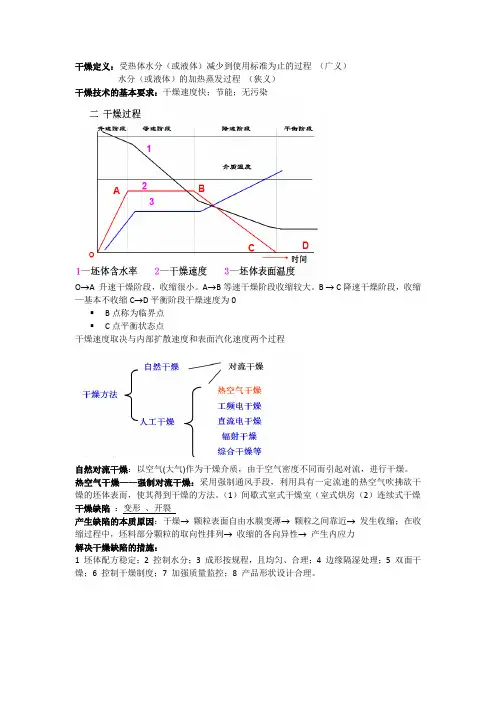

干燥定义:受热体水分(或液体)减少到使用标准为止的过程(广义)

水分(或液体)的加热蒸发过程(狭义)

干燥技术的基本要求:干燥速度快;节能;无污染

O→A 升速干燥阶段,收缩很小。

A→B等速干燥阶段收缩较大。

B → C降速干燥阶段,收缩—基本不收缩C→D平衡阶段干燥速度为0

▪B点称为临界点

▪C点平衡状态点

干燥速度取决与内部扩散速度和表面汽化速度两个过程

自然对流干燥:以空气(大气)作为干燥介质,由于空气密度不同而引起对流,进行干燥。

热空气干燥——强制对流干燥:采用强制通风手段,利用具有一定流速的热空气吹拂欲干燥的坯体表而,使其得到干燥的方法。

(1)间歇式室式干燥室(室式烘房(2)连续式干燥干燥缺陷:变形、开裂

产生缺陷的本质原因:干燥→颗粒表面自由水膜变薄→颗粒之间靠近→发生收缩;在收缩过程中,坯料部分颗粒的取向性排列→收缩的各向异性→产生内应力

解决干燥缺陷的措施:

1 坯体配方稳定;

2 控制水分;

3 成形按规程,且均匀、合理;

4 边缘隔湿处理;

5 双面干燥;

6 控制干燥制度;

7 加强质量监控;

8 产品形状设计合理。