半潜驳气囊方式出运大型沉箱施工工法(061123修改).

- 格式:doc

- 大小:1.40 MB

- 文档页数:30

大型沉箱半潜驳干运安装法浅谈摘要:沉箱出运安装需要配备大型施工机械及船舶,且需要赶潮作业,因此在码头施工中始终作为一个关键性施工分项。

为此,要加强施工过程的管理和控制,提高安装质量,保证施工技术水平。

关键词:沉箱;安装施工;施工方法1.工程概况莆田兴化港区涵江作业区1-3号泊位工程新建码头水工主体、港池疏浚、护岸工程、陆域形成及软基处理工程。

其中码头水工主体结构为重力式沉箱结构,沉箱总计45个,沉箱尺寸:18.0×17.55×18.61m(长×宽×高),重3022t,码头设计泊位总长690m。

沉箱出运安装采用千斤顶顶升配合超高压气囊出运上驳,半潜驳由拖轮拖航水上运输,拖轮有助于安装船锚固定位置,半潜驳有助于定位和安装。

该项目大型沉箱拖带距离长达48海里,是目前福建省内拖运距离最长的半潜驳干运路线。

本工程沉箱共计45件,沉箱安装由3#泊位~1#泊位顺序进行。

2.沉箱安装施工方法2.1 施工前准备工作1、沉箱吊装索具:沉箱吊装锁具包括钢丝绳和卸扣,沉箱安装前要先进行受力计算,选择合适规格,并做好相关准备工作;2.施工技术人员应对工作船舶和施工人员进行详细的安全和技术交底,并详细列出沉箱的出运,拖带和安装的详细时间表,形成作业指导书交付给每艘工作船和施工队;3.检查沉箱储存区域,确保沉箱储存区域符合要求;4.计算每艘船在出运、拖带和安装沉箱过程中的船位,并绘制船舶位置布置图;5.详细说明沉箱出运,安装过程中的吃水,舱内水压,起重机的提升力,浮游稳定性,制定详细的控制措施;6、设置水尺:在沉箱的外侧,从沉箱的底部开始设置水尺,从5.0米的高度开始,到18.6米的高度结束。

水尺用红色和白色涂漆,刻度为10厘米,用于沉箱安装。

7、船舶候潮区及下潜坑的复测沉箱安装需趁潮施工,优先安排3#泊位的港池开挖作业,并选择一块区域(250 m×250 m)作为船舶候潮区,该区域的长度和宽度各为250米,疏浚后的泥浆水位为-6.0米,满足船舶的吃水深度。

气囊出运大型沉箱施工工艺简介作者:徐弘扬来源:《中国房地产业·中旬》2020年第01期摘要:沉箱结构由于其整体稳定性好、水下作业量小、施工速度快等优点而广泛應用于码头、栈桥、防波堤等海上构筑物。

在陆地上出运大型沉箱,目前的传统工艺是轨道滑车出运工艺。

轨道滑车出运沉箱虽有着成熟的施工技术,但也存在着投资费用较高、机动性较差等缺点。

采用气囊出运沉箱对地基承载力要求低,场地适应性强,行走灵活方便可进行横移、纵移、曲线移动,无须固定的行走轨道,从而可以缩短工期和降低施工成本,有利于市场竞争。

随着气囊技术的发展,气囊的应用范围也越来越广,气囊出运沉箱这一新工艺为工程施工提供了新技术、创造更高的经济效益。

关键词:沉箱出运,气囊,大型混凝土预制构件,半潜驳,台车气囊出运沉箱的工作原理与滚筒拖运重物的工作原理基本相同。

在沉箱的底部,垂直于移运方向布置一定数量一定规格的气囊,然后充气顶起沉箱,施加外力牵引使沉箱向前移动,气囊向前滚动,从而使沉箱与地面之间产生相对运动来达到移运目的。

与传统滚筒比较,气囊在沉箱重量作用下可以产生较大变形,增加气囊与地面的接触面积,使单位面积的压力减少,且气囊属于是柔性结构对场地的适应性强。

本文认真研究并汇总了大型沉箱出运施工工艺,对利用气囊纵移沉箱、转换台车上半潜驳出运大型沉箱的施工工艺流程和特点做了较为详尽的介绍。

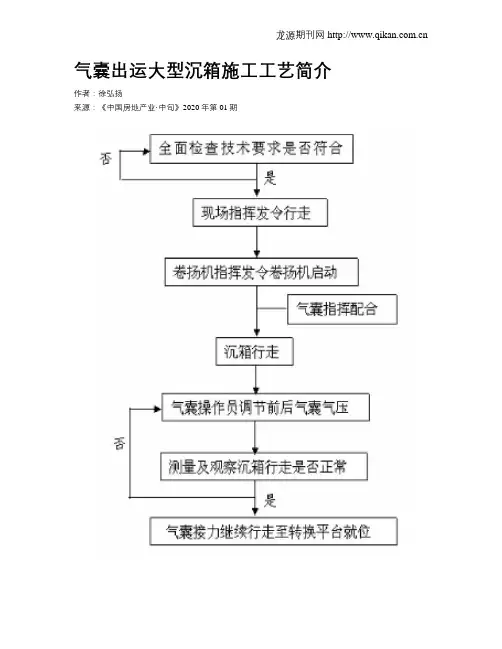

一、沉箱出运主要工艺流程(一)成型沉箱达到出运强度后,顶升沟塞入顶升气囊,充气至沉箱起升30㎝,放置垫墩,气囊放气使沉箱平稳落至垫墩上,(二)抽出顶升气囊,调整顶升沟盖板,塞入平移气囊充气达到纵移滚动气压,撤掉垫墩,启动卷扬机牵引沉箱,气囊滚动,沉箱运移至转换平台,(三)沉箱通过气囊运移到码头前沿的转换台座上,随后在沉箱外墙正下方放置垫墩,气囊放气后沉箱落在垫墩上,抽出平移气囊,(四)沿沉箱外墙对称布设10台500吨液压千斤顶,启动同步千斤顶顶升沉箱,使沉箱脱离转换平台的垫墩,撤掉垫墩,(五)将台车通过台车轨道推入沉箱下方,千斤顶同步回落,使沉箱落在台车设计位置,(六)使用步行式液压顶推装置将沉箱顶推到半潜驳上,并使沉箱重心和半潜驳重心重合,(七)半潜驳上台车和沉箱封舱加固后,拖运到下潜区起浮沉箱。

2020年0引言重力式沉箱结构码头,作为码头主要结构形式之一,因其经济、耐久的优点,得到了广泛的应用。

沉箱的重量随着施工情况和实际需要而不断增大,目前国内预制沉箱的重量已经达到数千吨甚至上万吨。

沉箱重量的增加有利于基础结构的稳定,但对其预出运及安装增加了一定的难度,所以在沉箱预制前就要根据沉箱尺寸重量而充分考虑沉箱预制场的选择以及要求临时码头与半潜驳船艏平顺连接。

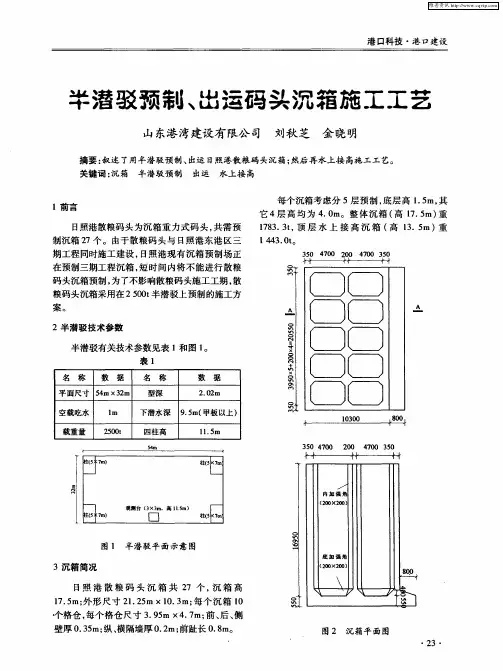

1概况福州港江阴港区6号和7号泊位工程位于福建省福清市江阴镇壁头村西南侧海域,主要建设2个5万t级集装箱泊位,泊位长度648m,陆域纵深1000m,陆域形成面积64.8万m2。

沉箱共计40个含5号与6号之间过渡段4个,单个沉箱重量为2716t,沉箱尺寸为15.9m×19.4m×20m。

沉箱预制临时预制场设在0号泊位左侧,预制采用分层施工。

沉箱出运采用气囊出运至半潜驳上,再通过拖轮拖带半潜驳将沉箱拖运至现场安装。

2气囊出运工作原理气囊出运沉箱工作原理与滚筒搬运相同,顾名思义就是在重物底部铺垫数个气囊,并且逐渐充气,使气囊顶起沉箱,此时气囊如同滚筒,再使用卷扬机拉动沉箱,从而使沉箱向需要的方向移动。

气囊与地面间受力均匀,单位面积受力小。

气囊出运沉箱对场地要求相对较低。

3气囊出运优点①成本低、工期短,且气囊对预制场地要求低。

②气囊承载力大、耗能小、操作简单、安全系数高,只需要充气、顶升、开启牵引系统等即可实现沉箱的移动;气囊是弹性体,其受力变形的缓冲作用能保证沉箱出运过程的安全。

③气囊可以按照沉箱的规格。

重量的不同按需定制,还可以重复使用。

4气囊出运沉箱工艺4.1沉箱出运流程清理场地→沉箱顶升→选择及就位气囊→系牵引绳索、搭接溜尾绳索→检查气囊气压、检查牵引系统→牵引上船→到位后水位符合要求时,半潜驳离开出运码头。

4.2清理场地沉箱出运通道上方杂物必须事先清理干净,尤其尖锐杂物,保证气囊通过时免受尖锐物体刺伤气囊。

由于气囊压力大,气囊爆裂可能造成严重后果,因此必须确保沉箱出运安全。

半潜驳就近坐滩预制及出运大型构件施工工艺【摘要】在水运工程建设中,半潜驳是大型预制构件从陆上转运到水下不可或缺的载体,利用半潜驳预制、出运大型构件在我国沿海及内河港口工程建设中先后得到成功的应用。

结合浙江嘉兴电厂三期取水口工程实例,详细介绍了半潜驳就近坐滩预制、出运大型构件施工工艺。

【关键词】半潜驳;坐滩;预制出运;大型构件半潜驳是一种带有压载水舱的大型平底船,既可以浮于水上,亦可以半潜入水下,在港口工程建设中,它是大型预制构件从陆上转运到水下不可或缺的载体,半潜驳作为大型预制构件出运的大型设备,大大促进了港口工程施工技术的提高和港口的建设发展。

利用半潜驳预制大型构件在我国沿海及内河港口工程建设中先后得到成功的应用。

[1-4]结合施工现场实际情况,就近坐滩预制及出运大型构件更能充分利用半潜驳的使用效能,这一施工工艺也将得到更广泛地应用。

浙江嘉兴电厂三期取水口工程位于杭州湾海域,该处海况条件差、作业面狭窄,同时海上作业船机设备多,施工难度大、技术要求高、工艺复杂、工期紧,并受气象条件影响尤为显著。

尤其本工程预制构件重量大,数量多,体积庞大,场地有限,而且预制场地必须满足大型船机设备作业水深要求。

针对2座4300T 大型取水头的预制及出运经综合考虑,多方论证,就近在施工区域附近滩涂上修建坐滩场坪,利用半潜驳就近坐滩预制及出运取水头。

1.工程概况嘉兴电厂三期取水口工程,包括2座4300T取水头(φ25m)的预制安装、浮运段22节引水箱涵预制安装等。

施工中就近在附近滩涂上修建坐滩场坪,坐滩场坪三面为挡土围堰,围堰下部结构为钢骨架内筑砼(临海面)和填开山石(背海面),钢骨架采用∠100×6和∠50×3角钢焊接而成,外侧焊接δ3厚钢板,其中3m×6m×4m钢笼数量为3个,单个重为2.5T;3m×6m×3m钢笼数量为19个,单个重量为2.2T。

坐滩场坪面积36m×36m,5000 T半潜驳(34m×33m)就地坐滩预制取水头,施工时借助半潜驳和吊船成功完成了取水头的出运及安装等。

大型沉箱出运摘要:本文介绍气囊搬运的大型沉箱出运工艺步骤及其监控要点。

关键词:气囊、沉箱、牵引The large caisson carryBy Liang junshengAbstract : This paper introduced the large caisson,s carriage , which is supported by a group of the pneumatic rubber sacs , the paper introduced also the supervision,s main points of it .Keywords : pneumatic rubber sac , caisson , traction某工程有大型沉箱44件,单件重量为2237t。

沉箱采用气囊出运(计划出运为每4至5天出运1件)。

具体出运顺序及数量根据安装计划要求进行。

一、气囊搬运工作原理气囊搬运重物与滚筒搬运的工作原理相同。

在重物底部与地面之间垫若干个气囊逐渐充气,顶升起重物。

用外力牵引重物使气囊向前滚动,从而使重物移动。

气囊与地面间受力面积大,受力均匀。

单位面积受力小。

气囊搬运对场地的适应性较强。

二、沉箱出运的工艺大致可分为分以下三大步骤:出运准备与横向牵引;更换气囊;纵向牵引与斜坡牵引。

三、工艺流程简要说明:(一)准备工作与横移(步骤1-16)1.出运准备出运时间由下列因素决定:一般要求沉箱砼的强度大于设计强度的75%;其次还要考虑潮位变化规律,决定沉箱上半潜驳时间。

出运前需认真进行下列检查并排除一切隐患:①检查空压机运转是否正常。

检查气囊充气各管件、阀门、压力表;②检查沉箱内腔是否有积水,若有积水并超过10cm的,必须把水抽至低于10cm,以免重心位置受积水的影响而偏移;③对牵引系统中的卷扬机、钢丝绳、滑轮组、导向轮及其卸扣、绳卡等,应逐项认真检查其运转是否正常、转动是否灵活、钢丝绳磨损是否超标,气囊是否漏气;④各地锚、卸扣是否磨损,是否超负荷;⑤备用空压机、电源是否处于良好状态。

半潜驳⽓囊⽅式出运⼤型沉箱施⼯⼯法(061123修改)半潜驳⽓囊⽅式出运⼤型沉箱施⼯⼯法⼀.概况在⼤型深⽔重⼒式码头的建设中,⼤型沉箱的重量往往达到1000多吨乃⾄数千吨,如此⼤的重量,采⽤传统的起重船起吊加驳船运输⽅式进⾏施⼯存在许多困难与弊端,已逐渐不能满⾜施⼯要求。

⽬前,进⾏⼤型沉箱出运施⼯主要由半潜驳(含⼯程浮坞,以下同)来完成,基本过程为:沉箱在预制场地预制好后,利⽤⾼压⽓囊将沉箱顶升后牵引,整体搬移到半潜驳上并⽀垫好,将半潜驳拖⾄安装⽔域合适⽔深位置下潜,在下潜过程中往沉箱隔舱中加压载⽔,保持沉箱本⾝浮游稳定,半潜驳下潜到⼀定深度后,沉箱利⽤本⾝浮⼒起浮,起浮后将其拖⾄安装点,往沉箱隔舱中注⽔下沉安装。

沉箱出运施⼯主要包括沉箱上半潜驳、半潜运载沉箱拖航、半潜驳下潜沉箱出坞三个主要施⼯过程。

在⼤型沉箱出运施⼯中,投⼊的主要船机设备是半潜驳,这种⼯程施⼯⽤半潜驳是⼀种专为⼤型沉箱出运⽽设计建造的可下潜的⼯程驳船,甲板单位⾯积承载⼒⽐⼀般驳船⼤得多,可运载数千吨的砼沉箱航⾏于近海航区,其基本⼯作原理是:在涨潮时段合适潮位,半潜驳利⽤船艏的搭接结构与出运码头搭接,保持半潜驳甲板⾯与码头⾯处于同⼀⽔平⾯,船上配有牵引设备,沉箱利⽤⾼压⽓囊顶升脱离地⾯,⽓囊在沉箱底⾯与地⾯之间滚动⼤⼤减少了摩擦⼒,从⽽可利⽤船上牵引设备牵引沉箱上船,⾄指定位置后⽤枕⽊进⾏⽀垫,抽出⽓囊。

半潜驳配有多台⼤排量压载泵,可根据需要进⾏了舱内压载⽔的调整,从⽽控制半潜驳的下潜或上浮,半潜驳上的监控设备可适时采集下潜或上浮的各项数据,根据需要可⽅便的进⾏船舶浮态调整,通过控制压载⽔量与加压载⽔速度来控制半潜驳的下潜深度与速度,从⽽保证出运与下潜施⼯中沉箱顺利地上驳与出坞。

⼯程⽤半潜驳载重吨位⼀般在3000~5000吨不等,载重吨位在4000吨左右的半潜驳,以“四航华南”为例,主体尺度及相关参数为;总长:58⽶;型宽:34⽶;型深:4.6⽶;最⼤下潜深度:16⽶(甲板⾯⾄⽔⾯);从正常吃⽔下潜到最⼤深度时间:2⼩时;压载泵排量:4×960m3/h设计载重量:4200吨;利⽤半潜驳⽓囊⽅式出运⼤型沉箱的施⼯⼯艺,已顺利完成多过⼤型深⽔重⼒式码头的建设,已完成的实例⼯程如下:⼆.特点利⽤半潜驳⽓囊⽅式出运⼤型沉箱有如下特点:1. ⽆需⼤型起重设备就可以进⾏⼤型沉箱的搬运上驳及安装作业,⼤⼤节省了船机费⽤;2. 与轨道⽅式上驳⽐,半潜驳与码头的对接容易,对码头的要求不⾼,码头的适应性强,从⽽使临时出运码头的建设容易,投⼊少;3. 普适性强,沉箱的重量从⼏百吨到4000吨甚⾄更⼤,均可采⽤本⼯艺进⾏沉箱的上驳及安装作业;4. 由于沉箱⽆需进⾏起吊,配筋量可⼤⼤减少,节省了钢材,降低了沉箱的制作成本,从⽽降低了码头的造价。

半潜驳漂浮式出运大型沉箱工法探讨朱子宇(中铁广州工程局集团港航工程有限公司,广东广州510660)【摘要】沉箱一般载重量大,沉箱出运是一个大问题,在1000t 以上的沉箱,国内大部分起重船无法吊起,在预制场出运码头未有滑道以及起重无法满足施工条件时,半潜驳应运而生。

本文探讨了半潜驳漂浮式出运大型沉箱的施工工法,以期对相关工程作参考。

【关键词】半潜驳漂浮式;沉箱;施工工法【中图分类号】U656.3【文献标识码】A【文章编号】2095-2066(2018)03-0239-02前言半潜驳作为运载沉箱的主要船机设备,为保证沉箱安全出运,各地在以半潜驳为运载船机设备的基础上,特地做出了适应半潜驳停靠的出运码头,从而摆脱大型沉箱出运对大型起重船和深水出运航道的依赖,有利于对沉箱成品质量的保护。

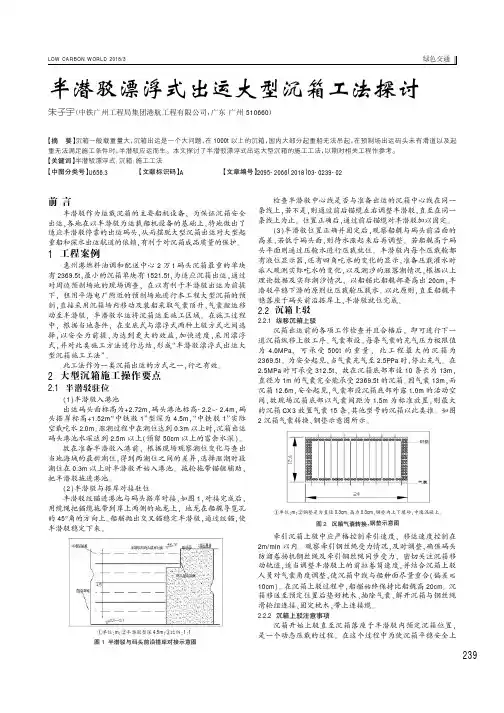

1工程案例惠州港燃料油调和配送中心2万t 码头沉箱最重的单块有2369.5t ,最小的沉箱单块有1521.5t ,为适应沉箱出运,通过对周边预制场地的现场调查,在以有利于半潜驳出运为前提下,租用平海电厂附近的预制场地进行本工程大型沉箱的预制,直接采用沉箱场内移动及装船采取气囊顶升、气囊搬运移动至半潜驳,半潜驳水运将沉箱运至施工区域。

在施工过程中,根据当地条件,在坐底式与漂浮式两种上驳方式之间选择,以安全为前提,为达到更大的效益,加快进度,采用漂浮式,并对此类施工方法进行总结,形成“半潜驳漂浮式出运大型沉箱施工工法”。

此工法作为一类沉箱出运的方式之一,行之有效。

2大型沉箱施工操作要点2.1半潜驳驻位(1)半潜驳入港池出运码头面标高为+2.72m ,码头港池标高-2.2~-2.4m ,码头搭岸标高+1.52m “中铁驳1”型深为4.5m ,“中铁驳1”实际空载吃水2.0m 。

涨潮过程中在潮位达到0.3m 以上时,沉箱出运码头港池水深达到2.5m 以上(预留50cm 以上的富余水深)。

故在准备半潜驳入港前,根据现场观察潮位变化与查出当地海域的最新潮位,得到两潮位之间的差异,选择涨潮时段潮位在0.3m 以上时半潜驳开始入港池。

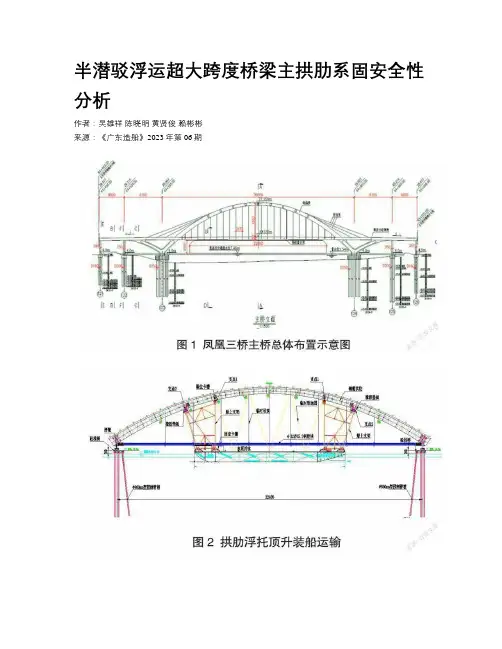

半潜驳浮运超大跨度桥梁主拱肋系固安全性分析作者:吴雄祥陈晓明黄贤俊赖彬彬来源:《广东造船》2023年第06期摘要:廣州南沙凤凰三桥,创新性地采用主拱肋浮托顶升装船、半潜驳浮运至桥址进行整体提升安装的施工方案。

相比常规船运的桥段钢箱梁,该桥主拱肋属于超大跨度超重货物,且整体呈弧形,浮运过程中易变形和应力集中而产生结构破坏,这对拱肋系固带来很大的挑战。

根据主拱肋浮运过程中的装船和整体提升的需要,主拱肋通过首尾两个临时支撑胎架的桩靴刚性系固在专门设计的船体支撑基座。

根据主拱肋浮运过程的受力载荷状态,基于有限元强度分析理论,对该系固方案进行校核,验证超大跨度主拱肋浮运过程中系固的安全性、可行性、可操作性,有效地保障了项目的顺利实施,为今后类似项目提供经验参考。

关键词:主拱肋; 半潜驳;系固安全性分析; 超大跨度中图分类号:U674.18+3 文献标识码:ASafety Analysis on Fastening of Main Arch Rib of the Super Large Span Bridge in the Floating Transportation by Semi- Submersible BargeWU Xiongxiang1,2, CHEN Xiaoming1,2, HUANG Xianjun1,2, LAI Binbin1,2( 1. Guangzhou Salvage, Guangzhou 510290; 2. Guangdong Engineering Technology Research Center of Ocean Engineering andWater Emergency Rescue, Guangzhou 510290 )Abstract: Such a construction scheme is innovatively adopted for Guangzhou Nansha FENG HUANG third bridge that the main arch rib is lifted by floating support and loaded aboard, and the semi-submersible barge transports it by floating to the bridge site for overall lifting and installation. Compared with the conventional shipping of steel bridge section, the main arch rib is the super long-span overweight and big arc-shaped goods. It is very easy to cause structural damage due to excessive deformation and stress concentration during floating transport, which brings great challenges to the arch rib fastening. In order to keep the structure safety of arch rib when shipping and overall lifting during the floating transportation, the main arch rib is rigidly fastened to the specially designed hull support base through the pile shoes of two temporary support jig frames at the head and tail. Based on the load analysis and the finite element strength analysis theory, the fastening scheme of the main arch rib during the floating transportation is checked and studied. The calculation results verifies the safety, reliability and operability of the fastening for the super long-span main arch rib, which effectively ensures the smooth implementation of the project. The study provides a useful reference for similar projects in the future.Key words: main arch rib; semi submerged barge; fastening safety analysis; super large span1 前言广州南沙凤凰三桥位于繁忙的珠江航道台风多发地区,桥址位置的地质属于淤泥层,若采用传统的桥梁施工方法存在较大的施工风险,且难以保证施工工期。

半潜驳浮箱法施工工艺——临海岸边水工构筑物工程技术总结在临海的水工项目施工中,说到半潜驳浮箱法,大家可能会觉得有些陌生,甚至有点复杂。

不过,咱们平常讲的“浮箱”其实就是一块漂浮在水面上的大块钢结构,感觉就像是海上的“巨无霸”。

如果大家曾经看过大船在海面上“漂”着,或者有了解过港口施工,那这个浮箱法就不难理解了。

咱们今天就来聊聊这个施工工艺,让大家了解一下这个方法到底是怎么让海上的“硬骨头”变得软绵绵的。

说到这个半潜驳浮箱法,它的关键就是那一大块大块的浮箱。

听着名字有点唬人,其实就是一种用浮力来帮助运输重物的方式。

这个浮箱得提前造好,然后靠着船把它拖到指定的位置。

别看它大,咱们可不是让它随便漂来漂去的,关键时候,它得稳稳当当地停在海上。

那时候,浮箱下方的水会慢慢排掉,浮箱就像是大船一样,慢慢下沉,等到它稳住了,接着就可以开始施工了。

不过说到这里,很多人可能会好奇,为什么非得用这种方法呢?其实嘛,海上施工可不是在陆地上搭个脚手架那么简单。

海洋环境复杂,风大浪急,要是直接靠传统的方法来搭建水工构筑物,那可真是“困难重重”。

这时候,半潜驳浮箱法就能派上大用场了。

它不仅能提高施工的稳定性,还能在恶劣的海况下保持良好的操作性,简直是海上施工的“好帮手”。

你想啊,海面上的波涛汹涌,常常让船只翻来覆去,但浮箱法可以通过调整浮箱的位置、沉降深度,确保施工平台稳如泰山。

用浮箱法施工,能让咱们省心省力。

别看这个方法听起来高大上,但实施起来却需要一点“手艺”。

说白了,浮箱的摆放可是讲究技巧的,绝不能随便一推就往海里丢。

浮箱放到指定地点后,必须根据水深、海流、风速等因素来调整它的位置。

如果哪个环节出问题了,后续的施工就会“卡壳”,那就得不偿失了。

大家可得小心,这点小事可不能掉以轻心。

要不然,咱们辛辛苦苦运过去的大块浮箱,最后搞成了“漂浮物”,那真是得不偿失,心血白费。

至于整个施工过程中,最让人惊叹的其实就是浮箱的“沉浮”技巧了。

中国港湾建设第36卷第6期2016年6月Improvement of technology for airbag jacking and transfer of caissonsDONG Jing-jie ,WANG Yue-jing(No.3Eng.Co.,Ltd.of CCCC First Harbor Engineering Co.,Ltd.,Dalian,Liaoning 116083,China )Abstract :With the development of gravity quays,it has become a mainstream to build caisson prefabrication yards accordingto the local conditions.On selection of technological process for handling and transportation of caissons on prefabrication yards,the technology of airbag jacking and transfer of caissons is favored by construction units because of low cost and high efficiency.Based on airbag -corridor structure selection,the safety of airbag jacking and chain caisson process,Effective processing measures were proposed to improve rubber pneumatic bag jacking and transfer of caissons from the aspects of quickeningconstruction progress,reducing investment,and guaranteeing technology safety through engineering practice and investigation.Key words :airbag jacking;transfer and transportation;caisson摘要:重力式码头施工常会依地而建临时沉箱预制场,在出运沉箱工艺选择时,由于气囊出运沉箱工艺具有成本低、施工高效的优点而备受青睐。

专利名称:一种运用气囊移送下水沉箱的施工方法专利类型:发明专利

发明人:苗德政

申请号:CN200610141937.6

申请日:20060929

公开号:CN101033613A

公开日:

20070912

专利内容由知识产权出版社提供

摘要:本发明公开了一种运用气囊移送下水沉箱的施工方法,它是采用以下步骤:1.在沉箱下面放置滚动气囊;2.在沉箱前端固定钢缆,钢缆固定于卷扬机,启动卷扬机移动沉箱;3.将气囊移动到沉箱的前端,一直将沉箱滚进水中;4.在水中,滚动气囊通过快接头固定于水底,滚动沉箱时,将快接头松开,运送沉箱和5.在沉箱漂浮稳定,再将沉箱拖至指定水面。

本发明提供了一种运用气囊移送下水沉箱的施工方法,解决了将沉箱移送到水中指定位置,需要动用大型施工工程船舶,增加工程成本的问题,大大节约工程成本和造价。

申请人:苗德政

地址:266000 山东省青岛市市北区辽阳西路54号1单元602户

国籍:CN

代理机构:青岛联智专利商标事务所有限公司

代理人:迟承柏

更多信息请下载全文后查看。

半潜驳改装出运超高沉箱技术摘要:在日照港岚山港区30万吨级矿石码头工程施工中,我公司使用了经技术改装后的奔腾诚基工7号半潜驳出运高28米、重3800吨沉箱,积累了出运超高沉箱成功经验,在此做出总结,以供交流。

关键词:半潜驳;技术改装;浮箱结构;超高沉箱;沉箱出运;浮游稳定;最大下潜深度2009年以前,国内码头建设及水工建筑物所使用的沉箱,其高度还没有超过28米。

日照港岚山港区30万吨级矿石码头工程开工后,沉箱在尺度有了较大的突破,沉箱高度达到了28米,在整体预制出坞的情况下,目前水工市场上,能够满足沉箱浮稳出坞下潜深度要求的施工船舶只有奔腾诚基工7号半潜驳,但经对该船干舷高度、总纵强度、局部强度、拖航稳性和下潜稳性等性能参数进行了计算校核后,发现除下潜稳性不足外,其他性能全部满足要求。

为此,我项目部对沉箱出运船“奔腾诚基工7号”进行了改装,使其能满足28米高沉箱的出运要求。

1超高沉箱主要参数长度:20.71米, 宽度:14.2米, 高度: 28米, 重量:3800吨,重心高度: 12.6米, 浮游稳定吃水: 18.6米。

2沉箱出运条件2.1沉箱预制场结合工程所在港口总体规划,从出运船舶的能力、出运船舶与预制场的配套、沉箱出运作业以及沉箱拖带等综合因素考虑,沉箱预制设置在厂区内,距日照港岚山港区30万吨级矿石码头现场2海里。

2.2沉箱出运半潜驳2.2.1半潜驳的主要技术参数船长:54米,船宽:33米,型深:4.5米,最大潜深:23.5米,举力:4500吨,空船重量2700吨。

2.2.2半潜驳出运沉箱作业条件出运沉箱应在6级风以下、波高0.8m以下、流速1.0m/s以下、涌浪小且能见度良好的气象大气进行。

3半潜驳出运沉箱工艺简介采用半潜驳出运沉箱,主要分为五个大的作业过程1)陆上平移沉箱上半潜驳;2)半潜驳载运沉箱至下潜坑抛锚就位;3)半潜驳下潜;4)沉箱浮起并拖离出运船;5)半潜驳排水起浮、起锚和拖回出运台座,循环沉箱出运。

半潜驳气囊方式出运大型沉箱施工工法一.概况在大型深水重力式码头的建设中,大型沉箱的重量往往达到1000多吨乃至数千吨,如此大的重量,采用传统的起重船起吊加驳船运输方式进行施工存在许多困难与弊端,已逐渐不能满足施工要求。

目前,进行大型沉箱出运施工主要由半潜驳(含工程浮坞,以下同)来完成,基本过程为:沉箱在预制场地预制好后,利用高压气囊将沉箱顶升后牵引,整体搬移到半潜驳上并支垫好,将半潜驳拖至安装水域合适水深位置下潜,在下潜过程中往沉箱隔舱中加压载水,保持沉箱本身浮游稳定,半潜驳下潜到一定深度后,沉箱利用本身浮力起浮,起浮后将其拖至安装点,往沉箱隔舱中注水下沉安装。

沉箱出运施工主要包括沉箱上半潜驳、半潜运载沉箱拖航、半潜驳下潜沉箱出坞三个主要施工过程。

在大型沉箱出运施工中,投入的主要船机设备是半潜驳,这种工程施工用半潜驳是一种专为大型沉箱出运而设计建造的可下潜的工程驳船,甲板单位面积承载力比一般驳船大得多,可运载数千吨的砼沉箱航行于近海航区,其基本工作原理是:在涨潮时段合适潮位,半潜驳利用船艏的搭接结构与出运码头搭接,保持半潜驳甲板面与码头面处于同一水平面,船上配有牵引设备,沉箱利用高压气囊顶升脱离地面,气囊在沉箱底面与地面之间滚动大大减少了摩擦力,从而可利用船上牵引设备牵引沉箱上船,至指定位置后用枕木进行支垫,抽出气囊。

半潜驳配有多台大排量压载泵,可根据需要进行了舱内压载水的调整,从而控制半潜驳的下潜或上浮,半潜驳上的监控设备可适时采集下潜或上浮的各项数据,根据需要可方便的进行船舶浮态调整,通过控制压载水量与加压载水速度来控制半潜驳的下潜深度与速度,从而保证出运与下潜施工中沉箱顺利地上驳与出坞。

工程用半潜驳载重吨位一般在3000~5000吨不等,载重吨位在4000吨左右的半潜驳,以“四航华南”为例,主体尺度及相关参数为;总长:58米;型宽:34米;型深:4.6米;最大下潜深度:16米(甲板面至水面);从正常吃水下潜到最大深度时间:2小时;压载泵排量:4×960m3/h设计载重量:4200吨;利用半潜驳气囊方式出运大型沉箱的施工工艺,已顺利完成多过大型深水重力式码头的建设,已完成的实例工程如下:二.特点利用半潜驳气囊方式出运大型沉箱有如下特点:1. 无需大型起重设备就可以进行大型沉箱的搬运上驳及安装作业,大大节省了船机费用;2. 与轨道方式上驳比,半潜驳与码头的对接容易,对码头的要求不高,码头的适应性强,从而使临时出运码头的建设容易,投入少;3. 普适性强,沉箱的重量从几百吨到4000吨甚至更大,均可采用本工艺进行沉箱的上驳及安装作业;4. 由于沉箱无需进行起吊,配筋量可大大减少,节省了钢材,降低了沉箱的制作成本,从而降低了码头的造价。

三.适用范围本工法适用于港口重力式码头建设中重量超过现有浮吊设备起吊能力或不便于或不适于起吊的可自浮的大型沉箱的出运安装作业施工,也可用于大型封闭可自浮的涵管出运安装作业施工。

四.施工工艺1.半潜驳进行大型沉箱出运沉箱上驳过程施工工艺流程如下:2.半潜驳进行大型沉箱出运下潜作业沉箱出坞过程施工工艺流程如下:半潜驳进行大型沉箱出运沉箱下潜过程施工工艺流程图五.施工要点1.作业条件的选择;为保证沉箱出运工作安全顺利进行,必须在涨潮时段进行沉箱上驳作业,且必须满足相应的天气、水文、水域、出运码头要求等条件;1.1天气海况条件:沉箱出运作业要求在6级以下风力,无局部强对流天气的非大雨天气进行,沉箱上驳作业水域波高不大于0.5米,且天气预报3天内不得有影响本地区的台风天气以及强劲季风天气;1.2作业水域条件:沉箱上驳作业水域要求沿岸线方向以出运码头中线计左右边各不小于50米,垂直岸线方向长度不小150米,水深要求不小于半潜驳重载吃水+0.5米;下潜作业要求水域开阔,便于沉箱出坞作业,下潜区深度要求达到可使沉箱稳定起浮所需深度;1.3出运码头条件:出运码头的布置要求水域开阔,便于半潜驳进出,码头前沿为便于与半潜驳搭接,需布置成阶梯状,码头前沿的承载力要求达到100t/m,出运通道两侧各需布置一个地环,可承受拉力需达到20t,供半潜驳移船系缆用;出运码头一般布置如下图:出运码头及水域布置图出运码头断面及搭接水位示意图2.沉箱上驳相关数据的计算2.1沉箱上驳作业水位的计算与选取沉箱上驳作业水位的准确计算与选取是直接关系到沉箱是否具备上驳条件的首要工作,由于我国沿海及内河入海附近很长一部分河段均受潮汐影响,而沉箱出运码头一般均布置于上述地区,因此沉箱的上驳不光要克服潮差来的影响,还应合理地利用潮差服务于施工,通过计算选择合适的水位进行作业,从而保证沉箱上驳过程安全顺利进行。

水位计算及选择的原则是保证半潜驳重载时能够且有足够时间脱离搭接状态,并且保证从可进入搭接的水位到可脱离搭接的水位所经历的时间足够沉箱上驳过程的完成,计算方法如下:基本数据:H:码头面标高;(测量可得)T:半潜驳重载吃水;(查船舶静水力曲线图可得)t:半潜驳空载吃水;(查船舶静水力曲线图可得)D:半潜驳型深;进入搭接的水位应选择在半潜驳空载吃水与满载吃水之间的中间水位,目的是保证既有充足的上驳时间,又使沉箱上驳过程中半潜驳有足够的压载水可排以抵消沉箱重量对半潜驳的负载。

计算图示如:沉箱上驳作业水位计算示意图根据图示,搭接时,甲板面与码头面处于同一标高,则进入搭接水位与脱离搭接水位计算如下:h 进 = H- [ D -(T+ t )/2 ]h 离 = H-(D - T )+ 0.2m ;(0.2m 为富余量)潮水涨至h 进时,半潜驳需进入搭接,尽快进行沉箱上驳作业;潮水在退至h 离之前半潜驳必需脱离搭接状态,否则将被搁在搭接码头上无法脱离而发生安全事故。

潮水曲线图如下:涨退潮水位-时间曲线210h 进h 离图中,t0到t1的时间不得少于3小时,t1到t2的时间不得少于1小时;进行潮水时间限定目的是保证沉箱上驳和半潜驳脱离搭接有足够的作业时间,沉箱上驳与半潜驳脱离搭接必需在t0到t2的时间内完成。

2.2牵引力的计算以气囊方式顶升沉箱后进行牵引,摩擦系数一般按0.05来选取,则牵引力为:F = 0.05Q;(Q为沉箱重量)3.沉箱上驳所需设备的选择及前期的准备3.1地环的埋设。

出运码头上必需埋设供半潜驳带移船缆的地环,埋设位置可参见出运码头布置图;地环与半潜驳移船缆一般使用卸扣连接,为方便操作,可选用重量轻、体积小合金卸扣,卸扣承载力一般25t即可,数量4只,其中2只备用;3.2牵引设备。

牵引绞车布置在半潜驳上,一般设置2台,每台拉力15t,绳速10m/min,使用D28~30mm的纤维芯钢丝绳,每台绞车钢丝绳长度为500米;每台牵引绞车通过滑轮组来牵引沉箱,滑轮组一般采用4组滑轮组成,穿7~8匹,理论总拉力可达到210t~240t;牵引索是连接牵引绞车动滑轮组与沉箱围捆钢索的连接索,两端分别用卸扣与动滑轮组和沉箱围捆索连接,方便拆装,牵引索长度一般取8~12m,牵引3200t以下沉箱取规格6*37D65mm纤维芯钢丝绳即可,数量4条,其中2条备用,连接卸扣使用85t合金卸扣,数量6只,其中2只备用。

3.3气囊的准备。

气囊一般选用直径1m的高压气囊,最大承载压力为0.39MPa,长度根据沉箱宽度来确定,一船总长比沉箱宽度长1m左右即可。

所需气囊数量可根据下面计算选取:单个气囊承压面宽度:B =π(D-H)/2气囊承压面积:S = n×B×L = nπL(D-H)/2由公式:Q = P S = P nπL(D-H)/2得:n = 2Q / P nπL(D-H)取整+1即为所需顶升起沉箱的气囊数量;式中D:气囊直径;一般使用直径1m的高压气囊;H:气囊顶升工作高度;一般为30~40cm;L:气囊有效承压长度;一般为沉箱宽度;n:气囊个数;Q:沉箱重量;P:气囊允许的安全工作压力;实际工作压力一般取不超过0.25MPa;实际气囊数量的选取,必需在n+1的基础上最少还需4条周转气囊,周转气囊数量越多,沉箱上驳效率将越高。

3.4过渡钢板的准备。

由半潜驳与码头搭接时,一般均有20~30cm左右的接缝,为保证沉箱底气囊顺利通过,在接缝上需铺一块过渡钢板,钢板总长为20m,为方便操作,可由多块拼成,宽度1m,厚度16mm。

3.5枕木的准备。

枕木规格为:L*B*D = 1.5m*0.2m*0.3m;数量根据沉箱尺寸来确定,以填满沉箱底气囊间间隙为准,并保有一定富余。

枕木两端需制作拉环,可用D14~16mm的螺纹钢弯成“U”打入枕木15cm深,“U”型口需能使手掌穿过。

3.6枕木系固钢丝绳准备。

D18mm钢丝绳100m,两条,两头插扣。

3.7供气系统的准备。

供气系统采用集中供气,供气系统由2套6m3/min空压机组及各自配套的高压气管、气阀组成,加气时从供气阀用高压软管与气囊连接,打开软管上的气阀即可向气囊充气,软管长度必须覆盖到半潜驳上沉箱就位后最后一根气囊,并留有余量。

4.沉箱上驳的操作过程4.1上驳前的准备工作4.1.1沉箱上驳前必须先利用陆上卷扬机牵引至出运码头前沿3m左右的位置,并保证沉箱重心在出运通道中心线上,用枕木作临时支垫,气囊仍保留在沉箱底并放气至枕木受部分力。

4.1.2半潜驳抛锚定位,系好岸缆,并移船至码头前沿,船艏正对出运码头,并使船头尽量靠近码头前沿,便于开展上驳前的准备工作。

4.1.3检查上驳设备的状况,如牵引卷扬机是否工作正常、卸扣有无变形、滑轮组活动情况、空压机及备用空压机是否正常、气阀是否漏气、钢丝绳磨损情况、气囊是否破损漏气、船舶压排水系统工作是否正常等等。

如有异常,需及时处理或更换,确保各设备及用具处于良好工作状态。

4.1.4半潜驳上气囊需滚过的通道必需清理干净,不得有突出物或其它杂物影响气囊的通过。

4.1.5在半潜驳上铺上气囊,气囊的摆放要均匀,每条气囊的间距控制在0.5~0.6m,先铺气囊的目的是节省沉箱上驳过程中搬运气囊上驳的时间,若周转气囊的数量足够多,则可将气囊一直铺到装载区沉箱就位处,可大大提高沉箱上驳的效率。

4.1.6将船上牵引滑轮组用牵引索与沉箱围捆索用卸扣连接。

4.1.7潮水上涨至至搭接水位时,移船进入搭接状态,并保持船舶纵向中心线与出运通道中心线对正,加压载水使半潜驳与码头进行搭接,半潜驳搭接结构底面与码头接触后,继续加部分压载水,保持半潜驳对码头有200~300t 的压力,以保持半潜驳的稳定,同时调整船舶浮态至正浮状态。

4.1.8由于半潜驳搭接结构与码头的对接不可能绝对平,而且一般均有20cm左右的接缝,为保证气囊的顺利通过,应在接缝处铺上过渡钢板,尺寸一般为20m*1m*16mm ,且钢板边缘需打磨平整,以保证气囊通过时不被割伤。