13-26深水基础桥梁施工技术与工艺

- 格式:docx

- 大小:225.58 KB

- 文档页数:13

紫阳港汉江大桥主墩深水桩基础施工关键技术【摘要】本文结合紫阳港汉江大桥主墩深水桩基础施工实践,重点介绍了3#、4#主墩钻孔施工平台的搭设、钢护筒的制作、钻孔灌注桩成孔、钢筋笼制作与安装、水下混凝土灌注等施工工艺技术。

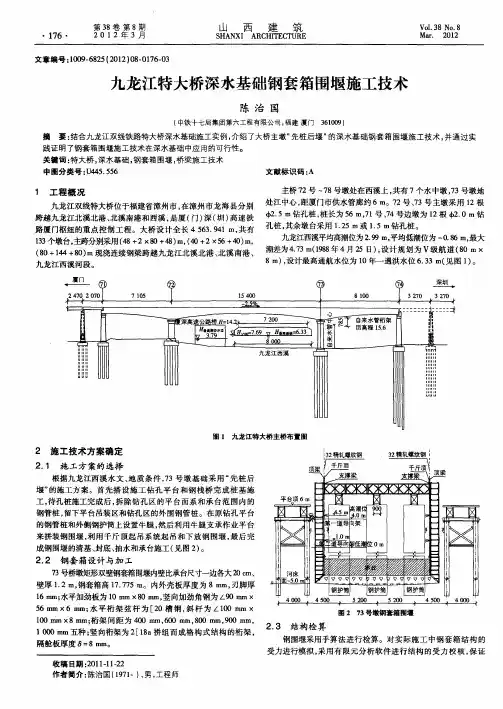

【关键词】钻孔平台钻孔灌注桩施工技术一、工程概况紫阳港汉江大桥位于陕西省紫阳县城,大桥横跨汉江,为将南岸规划新区与北岸主城区连接起来而建设。

大桥工程全长333.48m,主桥为三跨(66m+120m+66m)预应力混凝土连续刚构,主墩为深水基础,分别为6根Φ2.0m、桩长为40m桩基。

本工程桥址处于安康火石岩电站水库倒灌水位影响范围内,桥位处水深25-40m,河面宽度200-300m。

主要地层为淤泥、粉砂、含碎石淤泥、卵石、强风化炭质板岩、中风化炭质板岩,强风化辉绿岩、中风化辉绿岩。

二、平台设计及施工1、平台设计:桥梁深水桩基础,深水环境对它产生许多直接作用,而且对其设计理沦和施工技术都有影响。

不论是基础类型选择、基础埋深确定、外荷载或作用力的计算及地基承载力与沉降量确定等问题,均与其有关。

紫阳港汉江大桥梁深水基础在设计与施工时,必须将水的流速、水的深度及由深水所引起的其他约束条件联系起来综合分析,并采取相应措施。

该桥主墩位于常年有水的库区,施工时受洪水、通航、大流速和冲刷的影响,因此,主墩桩基础施工采用固定钻孔平台该平台。

该平台由钢管桩、护筒、平联及斜撑、贝雷梁、上分配梁、下分配梁和面板组成。

钻孔平台采用Φ1000mm钢管桩固定。

1.钢护筒的制作。

钢护筒在钢结构加工厂内制造,采用6mm钢板卷制而成,钢板卷制方向与钢板的轧制方向一致;为利于钢护筒下沉,设置了30cm底口加强板,并开刃脚。

根据浮吊的性能,将护筒分为5节,共44米长,打入土中约13米,护筒对接处切割成45#坡口,两个护筒对接在一起时开成90#坡口。

3、固定钻孔平台的搭设。

3#、4#墩钻孔平台长31m,宽12.5m,标高为332m。

2013年第7期 (总第233期) 黑龙江交通科技

HEIL0NGJlANG JIAOTONG KEJ No.7,2013

(Sum No.233)

桥梁深水基础施工技术分析 查海峰‘,金玉华 (1.九江市公路管理局德安分局;2.九江市公路管理局星子分局)

摘要:深水基础的施工一直是深水桥梁施工中的重点和难点,是深水桥梁施工中制约工期的主要因素。随 着经济的发展,大型深水桥梁建设逐渐增多,深水基础的施工技术水平亦有了突飞猛进的发展。从桥梁深水 基础施工的发展现状谈起,然后就桥梁深水基础施工存在的问题进行说明,最后就桥梁深水基础施工的关键 技术进行分析。 关键词:桥梁;深水基础;施工技术 中图分类号:U445 文献标识码:C 文章编号:1008—3383(2013)07—0118—01

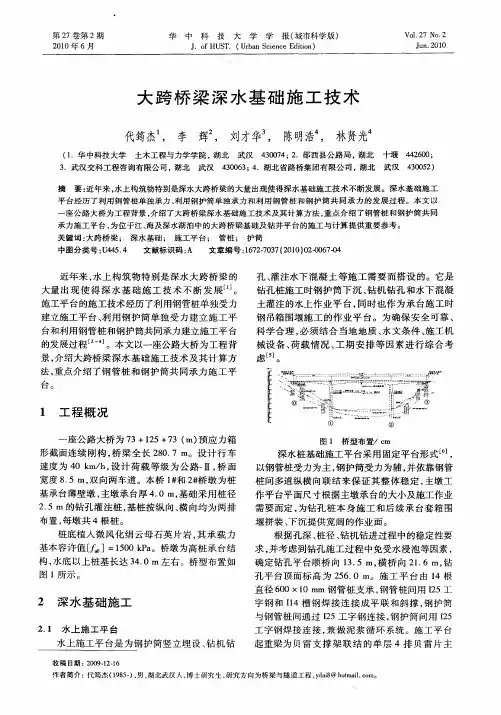

1桥梁深水基础施工的发展现状概述 我国深水桥梁大多数分布在长江中、下游及其支流,以 及沿海海峡等流域。国内的深水桥梁的基础设计形式多数 为桩基础,沉井基础已很少采用。根据桩基础形式按施工方 法可分为钻孔桩基础和打人桩两种,桩基础按承台的位置又 分为低桩承台桩基础和高桩承台桩基础。 进入9O年代,由于长江经济带和沿海经济的发展,我国 跨长江、海峡的大型桥梁建设逐渐增多,特别是由于长江中、 下游的水文、地质特点,其桥梁的建设基本代表了我国的桥 梁建设的最新水平和发展趋势。深水桥梁的发展趋势是:由 于通航要求、梁部技术以及桩工机械的进步,使得为减少深 水基础施工的工程量和满足通航要求而设计的大跨度深水 桥梁得以不断发展。近些年,随着桩工机械的不断研制,钻 孔桩已朝着大直径、多样化、变截面、空心桩方向发展,目前, 钻孔灌注桩的最大直径已达500 om。伴随着桩基的应用, 为通航需要和抗冲刷而设计的低桩承台正在普遍应用。 2桥梁深水基础施工存在的问题 (1)大直径钻孔桩施工技术滞后。由于深水桥梁正向 大跨度发展,大直径钻孔桩基础已普遍应用。从近几年的大 跨度桥梁的设计来看,其桩径一般都在3.0 m以上。 (2)水上设备缺乏。部分铁路舟桥器材可作为水上施 工的设备,但由于舟桥器材自身的局限性,其抵御高流速、大 风、大浪以及潮汐的能力都较弱,只适合水较浅的水域,限制 了参与深水桥梁建设的机会,没有大型水上设备,成为在投 标阶段就难以逾越的一大障碍。 (3)水上施工技术工人严重匮乏。从桥梁的施工技术 来看,水上施工以及基础施工是技术含量较高的专业,对操 作及管理人员也提出了更高的要求。 (4)施工设备的配备及管理存在诸多困难。首先,由于 水上设备购置费用巨大,单凭某一单位购置是难以实现的; 其次,由于水上设备具有维修、使用专业化高的特点,并且需 要在通航的水域存放,以舟桥处的现有器材(适应浅水基础 施工)为基础,根据深水桥梁建设的长远目标,缺少一些必 要的大型水上施工设备,不能形成配套的水上施工设备;最 后,缺少舟桥处的水上设备管理经验,不能对设备统一调度。 3桥梁深水基础施工的关键技术 3.1钻孔平台 在深水基础钻孔施工时,必须在桩位设置为钻机设置工 作平台。深水基础钻孔桩施工工作平台的形式可分为固定 工作平台和浮动工作平台两种。 3.1.1固定工作平台 (1)支架工作平台常见的支架工作平台是利用已下的 钢护筒加少量临时钢管桩作为支撑的钻孔平台。工艺流程: 测量定位一插打支架桩一安装支架桩的联接系一安装钢护 筒导向架一安装支架上钻机工作平台一插打钢护筒一安装 钻机及配套设施一钻孔。 (2)利用围堰设置工作平台在深水基础施工中围堰的 种类很多,其中钢套箱围堰坚固,整体性好,刚度较大,抗冲 刷、抗撞击的能力很强,对于抗台风和潮水有利。工艺流程: 测量定位钻孔桩一下沉钢套箱围堰一安装钢护简导向架一 插打钢护筒一浇注钢套箱围堰封底混凝土一安装钢套箱围 堰上钻机工作平台一安装钻机及配套设施一钻孔。 3.1.2浮动工作平台 浮动工作平台是利用船体、六四式标准舟节以及浮箱等 浮体拼装而成的平台,利用锚碇进行定位,在平台上安装钻 机进行钻孔桩的施工。浮体的大小根据水流和荷载的情况 而定。它主要适用于风浪、流速小,水位变化不剧烈的深水 基础施工中。工艺流程:拼装浮动工作平台一平台就位锚碇 一插打钢护简一安装钻机及配套设施一钻孔。 3.2钻孔桩施工 随着深水基础大直径钻孔桩越来越多的采用,由于大直 径钻孔桩断桩后补桩相当困难,使得深水钻孔桩施工的难度 越来越大。施工中的难点就是钻机的选型和钻孔桩的施工 中的关键技术控制,其中施工关键技术包括钻机的选型、护 筒的埋置深度、成孔工艺、灌注成桩工艺等。 3.2.1钻机选型 根据不同的河床地质情况、钻孔直径及深度选择合适的 钻机型式是钻孔桩施工成败的关键。深水基础钻孔桩施工 通常所选用的钻机型式有多种,不同型式的钻机有其不同的 特点和适用范围。施工中,应根据桩径的大小、地质的不同 等特点选择合适的钻机。 3.2.2护简 钻孔桩施工采用护筒起到固定桩位,引导钻头方向,隔 离水源免其流入井孔,保持孔口不坍塌,并保证孑L内水位 (泥浆)高出地下水或施工水位一定高度,形成静水压力(水 头),以保护孔壁免于坍塌等作用。 3.2.3成孔工艺 成孔工艺流程:测量孔位一下沉(埋设)护筒一复测孔 位一安装钻机调平钻机底座并对正桩位一钻进一到位后清 孔一测量孔深并检查成孔质量一提钻、钻机移位。 3.2.4灌注成桩工艺 水下混凝土灌注工艺流程:复测孔深一放置钢筋笼一搭 设水下混凝土封孔平台一放置水封导管 砍球、灌注水封混 凝土一边灌注水封混凝土边拆除导管至灌注完毕一凿除桩 头浮浆、保持混凝土至设计标高。

深水嵌岩桩冲击钻施工技术钱华伟【摘要】针对深水桩基施工中回旋钻在卵石层中容易发生卡管、在淤泥层容易发生塌孔等问题,以某跨江大桥深水桩基冲击钻施工为例,对其施工工艺进行了介绍.结合工程所处的水文、气象、地质等环境条件,明确冲击钻施工的特点及难点,给出详细的施工方案和工艺流程,并重点对钻孔施工的步骤进行描述,最后分析了钻孔功效.实践证明:冲击钻有效地克服了回旋钻施工中的问题,可为类似深水嵌岩桩冲击钻施工提供可借鉴的经验.【期刊名称】《筑路机械与施工机械化》【年(卷),期】2017(034)009【总页数】5页(P93-97)【关键词】深水;嵌岩桩;冲击钻;施工技术【作者】钱华伟【作者单位】中交二航局福州分公司,福建福州 350011【正文语种】中文【中图分类】U443.15随着中国经济的快速发展,城市间的距离不断缩短,跨江跨河的公路桥梁越来越多,在这些工程中,水深一般比较大。

为了确保施工安全,使基础施工方便易行,减少施工干扰,降低工程成本,一般采用取钻孔灌注进行桩基施工。

采用回旋钻钻孔,在卵石层中易发生卡管,在淤泥层易发生塌孔,针对这些问题,本文结合工程实例介绍深水嵌岩桩冲击钻施工技术。

某跨江大桥桩基础分为端承桩和摩擦桩2类,端承桩桩底进入微风化岩层且不小于3倍桩基直径;采用2.2 m桩236根、1.8 m桩26根,其中摩擦桩48根,端承桩214根;单桩长度为65~80 m;桩基永久钢护筒和施工钢护筒总质量8872.35 t;全桥桩基钢筋笼总质量约为6734 t,声测管总长59568 m;桩基采用 C35水下混凝土,设计方量为 68626.4m3。

桩基构造见图 1、2。

本河段处于径流和潮流的过渡段,既受径流的作用,又受潮流的影响。

该大桥桥址处设计水位见表1。

桥址区域处于中亚热带,气温北低南高,多年平均气温为17℃~21℃;流域内年平均降雨量为1710 mm,变幅在1200~2200 mm之间;桥址附近的风向以东南为主,其次为北风及西北风,风力一般为5~6级,在6~9月份受太平洋台风的影响,风力可达9~12级。

桥梁施工中的新技术与方法探讨随着社会的不断发展和科技的日益进步,桥梁建设在交通基础设施中占据着越来越重要的地位。

为了满足人们对于交通出行的更高需求,以及应对各种复杂的地理和环境条件,桥梁施工领域不断涌现出新技术和新方法。

这些创新不仅提高了桥梁的建设质量和效率,还为桥梁工程带来了更多的可能性。

一、预制拼装技术预制拼装技术是近年来在桥梁施工中广泛应用的一项新技术。

它是将桥梁的各个构件在工厂内预先制作完成,然后运输到施工现场进行拼装。

这种方法具有诸多优点。

首先,预制构件在工厂中生产,可以更好地控制质量和精度。

工厂的生产环境相对稳定,能够采用标准化的工艺流程和先进的生产设备,确保构件的尺寸准确、质量可靠,减少了现场施工中的质量波动。

其次,预制拼装能够大大缩短施工周期。

由于构件在工厂中同时制作,现场只需进行拼装作业,减少了现场浇筑、养护等时间,有效地加快了工程进度。

再者,预制拼装技术有助于减少对施工现场周边环境的影响。

现场施工量的减少降低了噪音、粉尘等污染,对周边居民的生活和生态环境的干扰较小。

例如,在某城市的高架桥建设中,采用预制拼装技术,成功地在较短时间内完成了桥梁主体结构的施工,并且在施工过程中最大限度地减少了对交通的影响。

二、高性能材料的应用高性能材料的出现为桥梁施工带来了新的突破。

其中,高强度钢材和高性能混凝土的应用较为广泛。

高强度钢材具有更高的屈服强度和抗拉强度,能够在相同承载能力要求下减小构件的截面尺寸,从而减轻桥梁自重,增加桥梁的跨越能力。

同时,高强度钢材还具有良好的韧性和可焊性,便于施工和加工。

高性能混凝土具有更高的强度、更好的耐久性和抗裂性能。

在恶劣的环境条件下,如海洋环境、高寒地区等,高性能混凝土能够有效地延长桥梁的使用寿命,减少维护成本。

此外,新型纤维增强复合材料(FRP)也逐渐在桥梁施工中得到应用。

FRP 材料具有重量轻、强度高、耐腐蚀等优点,可用于加固既有桥梁结构或作为新建桥梁的部分构件。

大桥主墩深水基础围堰施工技术研究摘要:本文通过芒稻河大桥主墩基础围堰施工工艺的介绍,为大型桥梁深水基础的施工提供了经验。

关键词:深水基础;钢板桩围堰;施工技术1.工程概述芒稻河大桥位于扬州城东部,地貌分区属于长江下游冲积平原区,地貌类型为长江三角洲平原中的古河口沙嘴,场地地势较平坦,地面高程6.0 ~ 9.0m(1985国家高程基准)。

桥梁全长987m,主桥墩身与桥轴线成24.121°的夹角,按斜桥正做进行设计。

跨芒稻河大桥主桥采用70m+125m+70m三跨预应力混凝土连续箱梁,采用挂篮悬臂浇注。

引桥采用现浇预应力混凝土连续箱梁。

主桥挑长悬臂,设观景平台,人行道设廊道。

芒稻河大桥下游紧邻长江口、上游分为3支,分别为芒稻河、高水河、南水北调取水口,兼顾船舶运输、里下河地区灌溉、排洪,水流情况复杂;最高水位7.064m。

三江营防洪时最大设计流量:2296m3/s。

该桥主墩共有承台4只,主墩基础采用钢板桩围堰施工,钢板桩围堰尺寸为27m×15m,钢板桩型号为:德国拉森larssen-iii型,单根钢板桩长为18米,宽为0.6米。

钢板桩插打时顶标高为+5.0m,底标高为-13.0m。

围堰内浇注20号水下混凝土,封底混凝土厚度为1.5m。

2.钢板桩围堰施工2.1钢板桩的整理钢板桩运到工地后,需进行整理。

清除锁口内杂物(如电焊瘤渣、废填充物等),对缺陷部位加以整修。

锁口内涂以黄油或热的混合油膏(质量配合比为:黄油:沥青:干锯末:干粘土=2:2:2:1),在钢板桩与水下混凝土的接触范围内涂以隔离层,以便于钢板桩在施工过程中易于拔除,并增加钢板桩在使用时的防渗性能。

在打入钢板桩之前,在围堰上下游一定的距离及两岸陆地设置全站仪观测点,用以控制围堰长、短边方向的钢板桩插打定位,并在要施打的围堰范围周边设置导向框。

钢板桩围堰采用逐片插打,利用45型振拔锤锤入。

第一片钢板桩以上下两层导向框为定位,垂直打至设计标高(此项工作应反复仔细校正钢板桩位,确保垂直)。

桥梁管柱基础施工方案1、概况管柱基础适用于深水,有潮汐影响,岩石起伏不平,无覆盖层或覆盖层很深的河床,(不适用于有严重地质缺陷的地区),水位的变化对管柱施工影响不大,如下沉管柱,钻岩及灌注水下砼可不受水位限制,全年均能施工。

管柱基础形式,基本上分为两类,一类是管柱下沉至坚硬的岩层,与岩层固接或铰接,成为柱式管柱:另一类管柱下沉至密实的土层,藉柱底承压力与柱周磨擦力共同受力,成为磨擦管柱。

管柱有钢筋砼管柱,预应力砼管柱,及钢管柱三种,前者适用于入土深度小于25M下沉振动力不大场所。

管柱系装配式构件,管节由上、下法兰盘通过螺栓连接,管柱的最底一节下边带有刃脚,刃脚的作用是使管柱穿越覆盖层切入基岩风化层。

其高度一般1.2-1.5m,管柱直径有1.55m,3.0m,3.6m,5.0m,5.8m几种,长度为3—10M不等。

钢管桩的管节其长度为12—16M。

管柱的现场存放用龙门吊机或现场用万能杆件拼装的龙门吊机起吊,轨道电动载运平车运输。

2、下沉管柱的导向和定位设备1)管柱下沉的导向设备一般分为两类,一为浅水中采用的导向框架,一为深水中采用的整体围笼。

围笼以圆形为主是管柱施工的主要施工设施。

围笼结构主要由桁架(包括起吊主桁架,辅助吊篮桁架,平衡重桁架和侧桁架)。

托架(包括起吊托架,辅助托架),内导环,外导环,吊篮(包括主吊篮,平衡重吊篮),锚柱,悬挂设备,导向架和导向木等组成。

围笼结构中几个关键部件的作用和制造要点如下:a.起吊托架:是起吊围笼及围笼下沉后将围笼支承在导向船厂上的支点,由角钢拼制而成。

托架布置在垂直水流方向围笼对称中线两侧。

b.内,外导环:内导环承受内钢板桩传来的水压力,并与外导环共同控制钢板桩的位置。

围笼结构示意图中,围笼桁架外圈第I、IV、V层的内导环为箱形截面,受力较大的第II、III层为I字形截面,外导环分布在第I、III、V层内导环与外导环由槽钢或由角钢分后弯制。

c.锚柱:是连接围笼与定位船钢丝绳拉缆的系缆点,当围笼末挂在定位管柱前时,围笼所受的水流冲击力,由拉缆传至定位船,固定围笼位置。

浅谈桥梁施工中的深水钻孔灌注桩技术应用摘要:桥梁工程施工时促进我国交通运输业发展的重要组成部分,桥梁工程施工质量直接关系着桥梁的使用质量与寿命,进而影响着我国交通运输业的发展。

深水桥梁的基础施工时桥梁工程施工的基础与关键,对于桥梁深水基础的施工,通常可用沉井基础、管柱基础或是钻孔桩基础等,这些都是常用的桥梁深水基础施工形式,本文主要是通过具体实例,对桥梁施工中深水钻孔灌注桩技术的具体应用进行分析与探讨。

关键字:桥梁施工深水钻孔灌注桩施工技术应用中图分类号:u445文献标识码: a 文章编号:我国现代化城市建设以及公路网络规划的发展,再加上社会经济技术各方面的支持,从沿海海峡到大江大河的桥梁修建规模不断扩大,而越是大规模的桥梁施工,其施工条件就越复杂,而施工要求与难度也就越高。

为保障我国公路网络规划的顺利实现并提高交通运输的安全性与稳定性,就要充分保证桥梁施工的整体质量,尤其是深水桥梁的基础施工质量,对此,涌现出许多适用于桥梁深基施工的各具优劣的技术,其中钻孔桩基础就是较为常用的深水基础施工,深水钻孔灌注桩在我国桥梁工程施工中发挥了重要作用,对桥梁工程质量提供可靠保障,1、钻孔灌注桩施工深水钻孔灌注桩技术通过就地成孔方法来实现施工要求,它是在利用钻孔机而做成的桩孔内置入钢筋笼骨架,并通过灌注桩身混凝土来形成桩身,然后在桩底浇筑盖梁或承台来完成施工。

桥梁施工由于具体情况有所不同,对施工的要求也不尽相同,深水钻孔灌注桩技术在桥梁工程施工中的具体施工工序也根据实际情况稍有区别,但在施工前,都必须要做好施工计划并做好施工准备工作,比如材料场地布置、施工放样或是成孔设备与方法的确定等,然后根据实际情况安排各阶段工序施工操作并编制施工工序流程图,为整体的施工进度提供依据。

钻孔灌注桩施工虽然由于具体施工要求的不同而有所不同,但还是具有施工必须的主要工序,如泥浆的制备、护筒的埋设、钻孔、制作并吊装钢筋笼以及水下混凝土灌注等,都是钻孔灌注桩技术施工的必要工序。

·线路 /路基工程·中铁十四局集团第二工程有限公司山东泰安271000摘要:本文以347国道黄冈市巴河特大桥深水基础施工为工程案例,结合该桥梁工程的地理位置、水文、地质情况和结构特点,通过多种施工方案比选和专家论证,确定该工程深水基础施工采用双壁钢套箱围堰施工工艺,双壁钢套箱围堰的应用为深水基础中的承台和墩柱施工创造了工作面。

本文通过介绍双壁钢套箱围堰结构设计和结构验算,系统的验证了双壁钢套箱围堰的刚度、强度、整体稳定性均满足施工要求,保证了施工安全,为类似工程施工提供参考。

关键词:双壁钢套箱围堰;深水基础;设计;结构计算Design and calculation of double wall steel box cofferdam for deep water foundationLi Jing(China Railway fourteen Bureau Group Second Engineering Co.,Ltd. Shandong taian 271000)Abstract In this paper, the deep-water foundation constructionof Bahe Bridge in Huanggang City, National Highway 347 is taken as an engineering case, combined with the geographical location, hydrology, geological conditions and structural characteristics of the bridge project, through the comparison and selection of various construction schemes and expert demonstration, it is determined that the construction technology of double-wall steel box cofferdam is adopted for the deep-water foundation construction of the project. The application of double-wall steel box cofferdam creates a working surface for cap and pier construction in deep water foundation. Thispaper introduces the structure design and structure checking calculation of the double-wall steel box cofferdam, the systemverified that the stiffness, strength and overall stability of the double-wall steel box cofferdam meet the construction requirements, to ensure the safety of construction, to provide reference for similar engineering construction.Keywords Double wall steel box cofferdam;The deepfoundation;Design;Structural calculation1工程概况347国道黄冈市巴河特大桥中心桩号K6+829,起止桩号为K6+079-K7+579,全长1500m,桥面宽度34.5m,交叉角度90°。

安毛高速紫阳汉江特大桥深水桩基础施工技术摘要:紫阳汉江特大桥是包头至茂名高速公路陕西境内安康至陕川界段上一座跨越汉江的特大型桥梁,其中51#墩位于水流湍急的汉江中心,需进行深水桩基群的施工,由于施工水深很深,各桩位地质情况变化较大,施工难度很大。

该桥采用水中平台进行桩基钻孔施工,并结合双壁自浮式钢围堰进行承台施工,其施工工艺也是深水基础施工领域内的一项创新。

本文重点介绍了紫阳汉江特大桥主墩深水桩基和深水承台的施工技术,主要包括施工工艺流程、水中钻孔平台设计与施工、钢吊箱的设计结构、加工运输和拼装、钢吊箱的下沉和封底过程、施工机具和设备的选择,为其他类似工程的施工提供参考。

关键词:深水基础;施工技术;水中钻孔平台施工;钢吊箱的加工运输和拼装;钢吊箱的下沉和封底Abstract: Ziyang Hanjiang Bridge is from Baotou to Maoming Expressway in Shaanxi province Ankang to Shaanxi Sichuan circle section of a large span bridge pier 51# of Hanjiang River, which is located in the center of the Hanjiang river rapids, need deep water pile foundation construction group construction, because the water depth is deep, the pile geological situation changes, the construction difficulty very big. This bridge adopts the water platform for pile foundation drilling, combined with the pile cap construction of double wall steel cofferdam of self floating type, the construction technology is an innovation in the field of deep foundation construction. This paper introduces construction technology of Ziyang Hanjiang Bridge Main Pier Pile Foundation and deep water platform, mainly including the construction process, the water drilling platform, design and construction of steel hanging box structure design, processing, transportation and erection of steel suspension box sinking and subsealing process, construction machinery and equipment selection, provides the reference for the construction of other similar engineering.Key words:Deep foundation; construction technology; water drilling platform construction; steel hanging box processing transportation and assembly; steel hanging box sinking and subsealing1、工程概况紫阳汉江特大桥是包头至茂名高速公路陕西境内安康至陕川界段上一座跨越汉江的特大型桥梁。

桥梁深水基础施工技术与工艺研究桥梁深水基础施工,根据我单位施工经验,优先选用双壁钢围堰施工方案。

其主要施工过程是:制做焊接双壁钢围堰,在浮运码头上拼装,采用浮船龙门浮运就位、下沉。

双壁钢围堰下沉封底后在围堰顶部布置钻孔作业平台进行钻孔桩施工,钻孔桩施工完毕后,抽水进行承台、墩身施工,选择枯水期拆除钢围堰;水中墩施工所需的设备、机具及材料均通过水上运输船运送。

在水中架设浮便桥用于泵送混凝土的输送和施工人员的通道。

具体工艺方法研究报告如下:1.双壁钢围堰总体施工工艺流程双壁钢围堰施工工艺流程见下页:图522-1 双壁钢围堰施工工艺流程图2.主要施工设备及机具运输、拼组、布设双壁钢围堰作业,主要由水上施工设备来完成。

水上施工设备有水上高架浮吊、运输船、浮运龙门船、浮平台、浮便桥、机动舟等。

钢围堰制作机具设备表钢围堰运输下沉机具设备表3.关键施工设备及机具研究⑴水上浮吊组成与施工能力水上高架浮吊主要由六七式铁路战备舟桥器材的标准舟节、分水节、公路栈桥箱形梁、托架、电动锚机及动臂吊机组成的水上起重设备,岸上 到水中及水中的所有起重吊装作业全部由水上浮吊来完成。

水上浮吊的性 能:最大起重20吨,最大起重高度30米,起重幅度6—18米,起重臂旋 转角度220度。

其拼组形式见下图。

运输船由标准舟节、公路栈桥梁、电动锚机等拼组而成,由机动舟顶 推,运送成孔钻机、钢护筒、钢筋笼、钢模板、混凝土或其它材料;根据 现场施工的实际需要,可调整标准舟节的数量来改善运输能力,其拼组形 式见下图。

运输船示意图⑵运输船组成与施工能力浮吊示意图图 号 比 例日 期顶 视 图说明: 图 中 单位 以 厘 米计水上浮吊示意图I II I⑶浮运龙门船浮运龙门船由中—60 浮箱、六五式军用墩和六四式军用梁、天车等拼组而成,在浮运船上设立两组龙门吊。

浮运龙门船见附图。

⑷钢围堰拼组浮平台钢围堰拼组浮平台由中—60 浮箱、箱形栈桥梁、电动锚机等组成,用于双壁钢围堰底节部分拼组时的作业平台。

⑹机动舟机动舟(300马力)是水上运输的主要动力设备,用来顶推浮吊、浮运龙门船、浮平台及运输船到位作业。

4.临时码头(拼装码头)、浮便桥的构筑一般要在河两岸桥轴线下游各设临时码头一座,并在附近适宜位置用砼硬化面积30X 80米,用于双壁钢围堰的加工制作和拼装水上设备、机具等运输的装卸码头。

对应河床基岩裸露,不便搭设钢栈桥的河流,要在河流主航道两侧利用多用途浮箱沿桥位方向铺设通岸浮便桥,用于砼输送泵管铺设和施工人员的通行。

拼装码头在河岸处,采用震动锤插打①60钢管桩基础,搭设贝雷片、型钢做桥面,作为拼装码头。

5.双壁钢围堰结构设计双壁钢围堰采用圆形断面,壁厚1.2〜1.4m,为使钢围堰达到能自浮及注水平稳下沉的目的,钢围堰采取双壁结构,并用隔仓板分隔成8等分的8 个隔仓,每个隔仓是独立的,相互间不贯通。

围堰结构采用角钢焊接成圆形框架,框架内外焊接5mm厚的钢板作内外壁,形成大断面圆形双壁钢围堰,沿四周竖向用角钢组成竖向加劲肋。

内外壁上设水平环形板,同一水平面上的内外水平环使用角钢相连,形成水平环形桁架,使内、外井壁组合成整体。

围堰高度依墩位处的水深确定,一般考虑双壁钢围堰就位后高出施工水位0.5m为宜。

为减少拼装焊接工作量,加快进度,同时考虑运输和现场拼装起吊能力,双壁钢围堰高度适当分节。

围堰刃脚在刃尖部分约0.5m 高度范围内,内外壁板加厚至14伽。

对应竖向加劲肋位置匀布高度0.9m的竖向三角板, 并用细石混凝土将刃尖填实。

双壁钢壳结构均由内、外壁板,竖向肋骨、竖向加劲肋、水平桁架、竖向桁架组成。

主要结构材料:竖向肋骨:角钢/ 100X 63X 8外壁板:8 =6mm 内壁板:8 =4mm水平桁梁:弦杆角钢」110X 110X 12;斜杆角钢」70x 70X 6 竖向桁梁:斜杆角钢」70x 70X 6竖向隔舱板:8 =6mm 水平加劲肋:□10X 100双壁钢围堰示意图6.钢围堰的制造和拼装⑴钢围堰的加工双壁钢围堰钢壳块件由工厂在胎具中按设计图纸要求施焊成形,到工地拼焊成层,经逐层检查拼焊质量并做水密试验,直至拼焊成整体。

出厂前内外壁板及隔舱板的焊缝,应进行抗渗透试验,在对接焊缝正面刷上煤油,对焊缝进行煤油渗漏试验,若反面出现渗油痕迹则必须进行补焊处理。

对于钢壳几何尺寸的检查以骨架为准,分块的上下口环形桁架平均弦长和理论值的误差要求在士10伽以内。

围堰加工要遵守《建筑钢结构焊接规程》、《钢结构工程施工及验收规范》、《铁路桥梁施工及验收规范》的要求。

根据现场和起吊设备的能力,钢围堰采取分块分节加工制作安装的工艺,把围堰双壁及平刃脚分为三节,每节均分为十二单元。

制作工艺流程:按设计图下料T压制平刃脚防水板和水平桁架角钢T按划分单元分榀制作水平桁架T按单元组拼骨架(隔舱板组焊于其上)7 按节组拼骨架T检查、校正骨架T围焊内、外壁板T水密试验、检查焊缝质量并补焊T焊制吊耳、锚环、划高度标尺T成品检查验收T吊运接高。

⑵拼装前钢围堰块件的验收出厂的钢围堰块件按图纸要求需对结构焊缝进行检查,内、外壁板对接焊缝须通过煤油渗透试验,即在对接焊缝正面刷上煤油,反面不允许有渗油痕迹,否则渗漏处必须补焊。

块件边缘有壁板悬出,运输存放时难免变形,检查几何尺寸时应以骨架为准,分块的上下环形桁架平均弦长和理论值误差要求在设计容许的± 10mm 之内。

⑶现场拼焊施工及质量控制钢围堰现场拼焊施工是由水上浮吊和汽车吊配合在浮平台上完成的,由机动舟推到墩位处,利用龙门吊将其吊起,然后退出浮平台,进行下一围堰的拼装。

现场拼焊围堰钢壳质量控制方法如下:a测量放线及检查。

底节围堰钢壳拼装时通过刃脚底口中心与刃脚平面的垂线作为中心线,控制钢壳上口半径。

以后分层接高皆以此中心线投点在内脚手架上进行放样和校核。

b、拼装要求。

各相邻水平加劲肋和支撑桁架要对齐,上、下竖肋允许不对准,但必须和水平加劲肋焊牢。

内、外壁钢板拼缝不能对焊时,允许采用搭接焊或贴板焊接,但必须满焊,并保证水密。

为了保证拼装时各块的稳定性,每一块钢壳内外脚部设型钢支撑,同时顶部设置2 个拉点,采用钢丝绳锚固于浮平台上。

c、焊缝检查。

所有壁板和隔仓的焊缝,必须做煤油渗透试验检查,并对不合格的焊缝要求修补直至合格。

双壁钢围堰拼装允许偏差和检验方法应符合下表之规定。

双壁钢围堰拼装允许偏差和检验方法表注:7.钢围堰的浮运、接高一般先将龙门吊泊于墩位处,然后锚绳一端拴在龙门吊平台的电动卷扬机上,另一端与混凝土锚(用水上浮吊预先将锚抛好)拴牢,然后通过4台3T电动锚机分4个方向将锚绳拉紧,进行龙门吊平台的就位,形成锚碇系统。

平台的偏位调整通过调节锚绳的松紧程度来实现。

为了加快施工进度,形成流水作业,施工时先将导向船(龙门浮吊)就位于墩位处锚牢固,将浮平台泊于岸边,并进行临时锚碇,在浮平台上分节拼装围堰,待底节围堰拼装完毕后,吊起上节围堰块件进行接高,先将上下节点焊,待所有块件点焊完毕后,再进行满焊,直至焊接完毕形成整体。

拼装完毕后利用2艘机动舟将浮平台推拉至龙门吊下的作业区内,由于围堰本身较高,在浮运过程中应注意将围堰与平台利用型钢牢固的连接在一起,同时注意运输速度和避免有风天气,利用龙门吊通过4个吊点将围堰吊起(吊环米用2cm厚的钢板切割而成),撤走浮平台。

8.钢围堰着床、下沉着床:首先灌水调平围堰,使围堰处于设计位置上;其次向各舱内均匀注水,使围堰逐渐下沉,注水时要注意使钢围堰各舱内水头差及舱内外水头差不能超过设计允许值,继续注水直至刃脚座落在河床上。

下沉:对于覆盖层较厚的墩,可直接吸泥下沉。

在双壁钢围堰就位下沉前,首先将墩位处河床表面进行清理整平,利用吸砂泵将河床表面高处的砂吸走,同时在低处抛填一定量的砂石,使河床表面平整,再由潜水员下到双壁钢围堰内,清除下面的孤石,将双壁钢围堰刃脚处河床基底平整,保证双壁钢围堰的垂直度。

非嵌岩围堰不需要进行抓碴作业,直接采用6寸口径的真空吸泥泵, 由吊车配合潜水员水下吸泥作业。

吸泥过程中应进行测量,防止超欠挖。

围堰下沉到位后,在封底前,为防止围堰迎水面因冲刷而掏空,在围堰前端迎水面抛填草袋进行防护,必要时采用片石围笼防护。

⑶钢围堰下沉的技术标准双壁钢围堰就位允许偏差和检验方法应符合下表的规定。

双壁钢围堰就位允许偏差和检验方法表注:h为围堰高度,单位为mm。

双壁钢围堰入水后分层接高,同时在井壁内分舱灌水,保持拼接面在水位以上2〜4m。

直至钢壳刃脚与河床最高点仅相距0.3〜0.5m时,通过上下定位船锚绳,拉揽以及钢壳下部的前后兜揽,对钢壳位置进行调整,使钢壳精确定位、稳固落底。

然后再井壁间灌水或水下混凝土配重,并通过施工检算,以克服下沉摩阻力,使钢围堰沉至设计标高。

9.钢围堰的定位和锚固围堰在墩位的锚碇系统是主要靠锚定于墩位处的龙门吊来控制,以保证钢围堰下沉时能准确达到设计位置。

锚碇块初步考虑采用混凝土锚,设计锚重采用W=2.5R (W为锚重,R为锚碇力)配置,每个混凝土锚的重量为7T左右。

根据水流速度及围堰的入岩深度情况,选择合适吨位的多个锚对围堰进行锚碇。

初步考虑从上游分三个方向,两两成450角,下游分两个方向,成90。

角进行锚碇;同时可以通过调整锚绳的松紧程度,调整钢围堰的偏位情况。

锚绳利用3T的卷扬机拉紧,钢丝绳的规格为①19.5mm,每根锚绳的长度初步考虑为40m左右。

10.钢围堰的封底⑴钻孔钢护筒的安装钢护筒的安装是在围堰清碴完成后进行。

护筒采用8mm 钢板加工而成的整体式全钢筒,内径大于设计桩径20cm,高度按底口接触封底砼底面,上口高于围堰顶面100cm左右。

安装前先将围堰顶找平,然后在围堰上拼装钻孔平台。

平台主梁采用贝雷片,在贝雷片上用型钢焊接井字架,进行护筒的定位,围堰面与贝雷梁的接触点要用10mm 厚的钢板进行补强,并且内外壁之间要适当增加角钢斜撑,以增加围堰的承载能力。

护筒通过井字架下放,用浮吊吊装护筒精确就位,然后用浮吊带动震动锤将护筒震动下沉至设计标高或下沉至不能下沉为止。

着床后为防止封底时下部移位,在护筒内抛填砂袋进行固定。

所有护筒就位后,用型钢连接使其形成一个整体,增加稳定性。

⑵平台的安装钻孔固定平台底面标高和围堰顶面标高相同。

封底完毕后,在贝雷梁上横桥向均布122a工字钢,间距a=1.5m;工字钢顶上满铺20X 20cm方木,作为平台面层。

为了保证平台的承载能力,必要时在护筒上焊接牛腿,增加贝雷梁的支撑点。

在布设面层方木时预留出钻孔桩位置(2疋m空档)并在已成桩或暂不钻孔的空档上铺放钢制井盖,以免出现危险。

平台施工用运输船将型钢、方木等材料分别运到墩位,由浮吊配合吊装就位。

⑶围堰封底在基底清理和护筒安装完成后,即可用4~6根①30cm的导管进行围堰内水下混凝土封底。