动力转向系统设计、性能计算[1]

- 格式:pdf

- 大小:381.57 KB

- 文档页数:7

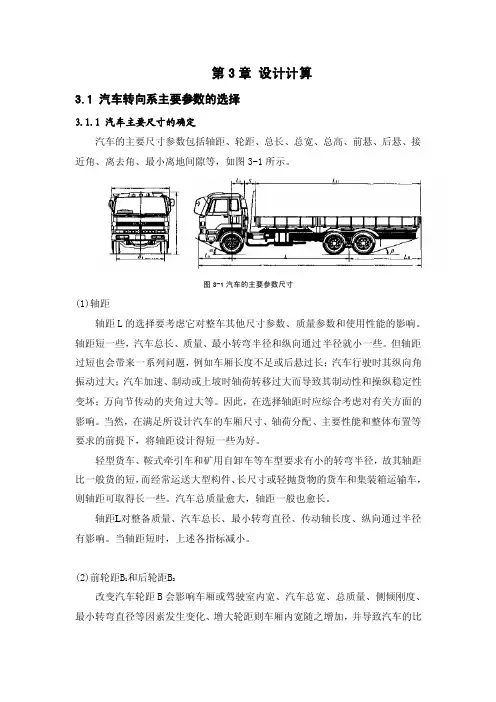

第3章设计计算3.1 汽车转向系主要参数的选择3.1.1 汽车主要尺寸的确定汽车的主要尺寸参数包括轴距、轮距、总长、总宽、总高、前悬、后悬、接近角、离去角、最小离地间隙等,如图3-1所示。

图3-1汽车的主要参数尺寸(1)轴距轴距L的选择要考虑它对整车其他尺寸参数、质量参数和使用性能的影响。

轴距短一些,汽车总长、质量、最小转弯半径和纵向通过半径就小一些。

但轴距过短也会带来一系列问题,例如车厢长度不足或后悬过长;汽车行驶时其纵向角振动过大;汽车加速、制动或上坡时轴荷转移过大而导致其制动性和操纵稳定性变坏;万向节传动的夹角过大等。

因此,在选择轴距时应综合考虑对有关方面的影响。

当然,在满足所设计汽车的车厢尺寸、轴荷分配、主要性能和整体布置等要求的前提下,将轴距设计得短一些为好。

轻型货车、鞍式牵引车和矿用自卸车等车型要求有小的转弯半径,故其轴距比一般货的短,而经常运送大型构件、长尺寸或轻抛货物的货车和集装箱运输车,则轴距可取得长一些。

汽车总质量愈大,轴距一般也愈长。

轴距L对整备质量、汽车总长、最小转弯直径、传动轴长度、纵向通过半径有影响。

当轴距短时,上述各指标减小。

(2)前轮距B1和后轮距B2改变汽车轮距B会影响车厢或驾驶室内宽、汽车总宽、总质量、侧倾刚度、最小转弯直径等因素发生变化、增大轮距则车厢内宽随之增加,并导致汽车的比功率、币转矩指标下降,机动性变坏。

受汽车总宽不得超过2.5m限制,轮距不宜过大。

但在选定的前轮距B1范围内,应能布置下发动机、车架、前悬架和前轮,并保证前轮有足够的转向空间,同时转向杆系与车架、车轮之间有足够的运动间隙。

在确定后轮距B2时,应考虑两纵梁之间的宽度、悬架宽度和轮胎宽度以及它们之间应留有必要的间隙。

(3)外廓尺寸汽车的外廓尺寸包括其总长、总宽、总高。

它应根据汽车的类型、用途、承载量、道路条件、结构选型与布置以及有关标准、法规限制等因素来确定。

GB1589-79 对汽车外廓尺寸界限做了规定,总高不大于4m,总宽(不包括后视镜)不大于2.5m;外开窗,后视镜等突出部分宽250mm。

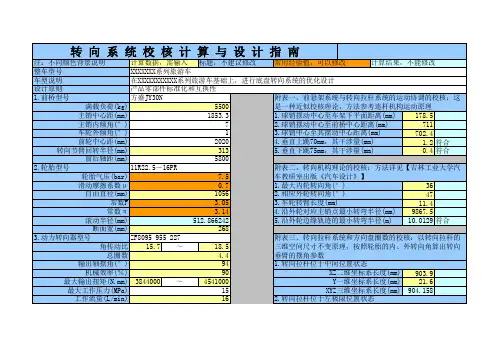

目录1.概述 (1)1.1任务来源 (1)1.2转向系统基本介绍 (1)1.3转向系统结构简图 (1)2.转向系统相关参数 (1)3.最小转弯半径 (2)4.转向系传动比的计算 (3)5.转向系载荷的确定 (3)M (3)5.1原地转向阻力矩r5.2车轮回正阻力矩Ms (3)F (3)5.3作用在转向盘上的力k6.转向管柱布置的校核 (4)6.1转向管柱布置角度的测量 (4)6.2转向管柱角速度及力矩波动计算 (4)6.3转向管柱固有频率要求 (7)7.结论 (7)参考文献.................................................... 错误!未定义书签。

1.概述1.1任务来源根据007车型设计开发协议书, 007项目是一款全新开发的车型,需对转向系统进行设计计算。

1.2转向系统基本介绍转向管柱为角度不可调式管柱,转向机采用结构简单、布置容易的齿轮齿条式转向机。

转向盘采用软发泡三辐式,轮辐中间有一块大盖板,打开时可拆装调整转向盘。

1.3转向系统结构简图2.转向系统相关参数轮胎规格为185R14LT ,层级为8。

轮辋偏置距为+45mm ,负荷下静半径为304㎜,滚动半径约317mm ,满载下前胎充气压力240KPa 。

3.最小转弯半径汽车的最小转弯半径是汽车在转向轮处于最大转角条件下以低速转弯时前外轮中心与地面接触点的轨迹构成圆周半径,它在汽车转向角达到最大时取得。

转弯半径越小,则汽车转向所需场地就愈小,汽车的机动性就越好。

为了避免在汽车转向时产生的路面对汽车行驶的附加阻力和轮胎过快磨损,要求转向系能保证在汽车转向时,所有车轮应绕瞬时转向中心作纯滚动。

此时,内转向轮偏转角β应大于外转向轮偏转角α,在车轮为绝对刚体的假设条件下,角α与β的理想关系式应是:L ctg ctg K+=βα式中:K —两侧主销轴线与地面相交点之间的距离; L —轴距。

3.1按外轮最大转角C LR +=αsin 1 =5194.9(mm ) 3.2按内轮最大转角C KL K L R +++=21222]tan 2)sin [(ββ=5912.3(mm )取221min R R R +==5553.6mm 所以最小转弯半径约为5.6m 。

目录1.系统概述 (1)1.1系统设计说明 (1)1.2系统结构及组成 (1)1.3系统设计原理及规范 (2)2.输入条件 (2)2.1标杆车基本参数 (2)2.2LF7133确定的整车参数 (3)3.系统计算及验证 (4)3.1方向盘转动圈数 (4)3.2齿轮齿条式转向系的角传动比 (4)3.3车轮实际最大转角 (5)3.4静态原地转向阻力矩 (5)3.5静态原地转向时作用于转向盘的力 (5)3.6最小转弯半径的校核 (6)4.总结 (8)参考文献 (8)1.系统概述1.1系统设计说明LF7133是在标杆车的基础上开发设计的一款全新车型,其转向系统是在标杆车转向系统为依托的前提下,根据总布置设计任务书而开发设计的。

根据项目要求,需要对转向系统各参数进行计算与较核,以确保转向系统的正常使用,使系统中各零部件之间参数匹配合理,并且确保其满足国家相关法律法规的要求。

1.2系统结构及组成LF7133转向系统是在标杆车的基础上,根据驾驶室和发动机舱的布置,对转向管柱、方向盘和转向器等作相应调整与优化设计。

为提高汽车行驶的安全性,转向系必须转向轻便、灵活,以减轻司机的疲劳。

LF7133电动助力转向系统中转向器采用齿轮齿条式转向器、电动助力转向管柱的结构方式。

该结构紧凑,布置方便,降低油耗,工作可靠,维修方便,并且满足了整车的各项指标。

1).转向系统的结构简图32图1 转向系统结构简图1、转向器2、电动助力转向管柱3、转向盘2).转向系统的转向梯形示意简图由于LF7133转向系结构与布置情况参照标杆车设计,所以LF7133与标杆车转向梯形示意图一致,如下图2所示。

1.3系统设计原理及规范对于液压动力转向系的设计,在保证系统拥有正常助力功用的情况下,还应满足如下的技术要求:1).根据GB17675-1999 汽车转向系基本要求的规定,同样要求在不带助力转向时转向力应小于254N。

2).对于乘用车来说,还要求转向盘转动在总圈数一般不超过4圈。

汽车的动力性设计计算公式汽车的动力性设计是指通过合适的动力系统来提供足够的功率和扭矩,以满足汽车加速、行驶、超车等操作的要求。

其中最重要的参数是车辆的马力(Horsepower)和扭矩(Torque)。

下面将介绍一些与汽车动力性设计相关的计算公式。

1. 马力(Horsepower)计算公式:马力是衡量汽车动力的重要指标,它表示单位时间内所做功的大小。

马力与车速、时间、车辆重量等参数有关。

一般而言,马力越大,汽车的加速性能越好。

计算公式如下所示:Horsepower = (Torque x RPM) / 5252其中,Torque表示扭矩,RPM表示发动机转速(每分钟转数)。

2. 扭矩(Torque)计算公式:汽车的扭矩是指发动机输出的力矩。

对于一个给定的发动机,扭矩与输出功率呈正比例关系。

计算公式如下所示:Torque = (Horsepower x 5252) / RPM其中,Horsepower表示马力,RPM表示发动机转速。

3. 加速度(Acceleration)计算公式:加速度是衡量汽车动力性能的重要指标之一,它表示单位时间内速度增加或减少的量。

加速度与发动机输出的功率、车辆质量、轮胎抓地力等因素有关。

计算公式如下所示:Acceleration = Horsepower / (Vehicle weight x Rolling resistance)其中,Horsepower表示马力,Vehicle weight表示车辆重量,Rolling resistance表示轮胎的滚动阻力。

4. 风阻(Aerodynamic Drag)计算公式:风阻是汽车行驶时空气阻力对车辆运动的阻碍作用,是影响汽车速度上限和燃油经济性的重要因素之一、计算公式如下所示:Aerodynamic Drag = 0.5 x Air density x Drag coefficient x Frontal area x Vehicle speed^2其中,Air density表示空气密度,Drag coefficient表示阻力系数,Frontal area表示车辆正面投影面积,Vehicle speed表示车速。

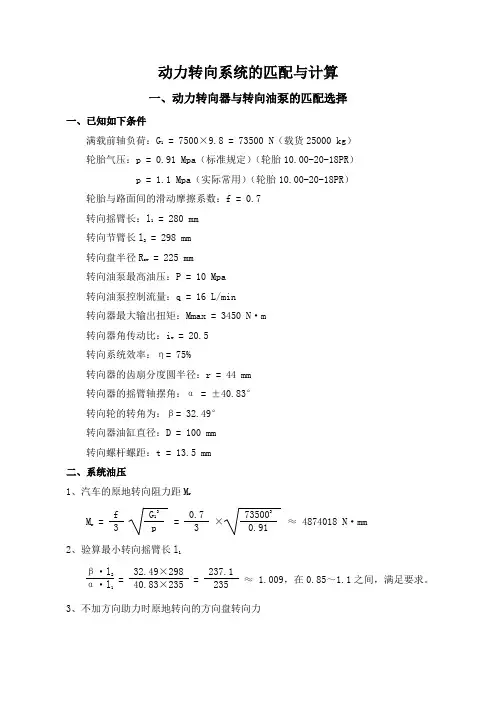

动力转向系统的匹配与计算一、动力转向器与转向油泵的匹配选择一、已知如下条件满载前轴负荷:G1= 7500×9.8 = 73500 N(载货25000 kg)轮胎气压:p = 0.91 Mpa(标准规定)(轮胎10.00-20-18PR)p = 1.1 Mpa(实际常用)(轮胎10.00-20-18PR)轮胎与路面间的滑动摩擦系数:f = 0.7转向摇臂长:l1= 280 mm转向节臂长l2= 298 mm转向盘半径Rsw= 225 mm转向油泵最高油压:P = 10 Mpa转向油泵控制流量:q = 16 L/min转向器最大输出扭矩:Mmax = 3450 N·m转向器角传动比:iw= 20.5转向系统效率:η= 75%转向器的齿扇分度圆半径:r = 44 mm转向器的摇臂轴摆角:α = ±40.83°转向轮的转角为:β= 32.49°转向器油缸直径:D = 100 mm转向螺杆螺距:t = 13.5 mm二、系统油压1、汽车的原地转向阻力距MrM r =f3G13p=0.73×7350030.91≈ 4874018 N·mm2、验算最小转向摇臂长l1β·l2α·l1 =32.49×29840.83×235=237.1235≈ 1.009,在0.85~1.1之间,满足要求。

3、不加方向助力时原地转向的方向盘转向力F h =l1Mrl2Rswiwη=4874018×235298×225×20.5×0.75≈ 1111 N4、转向直拉杆受力大小F = Mrl2=4874018298≈ 16356 N5、转向摇臂轴受到的力矩M = F×l1= 16356×235 ≈ 3843660 N·mm < 4450000 N·mm 6、转向器油缸实际工作面积S = π(D2-d2)4=π·10024≈ 7853.98 mm27、系统所需油压p =MS·r=38436607853.98×44≈ 11.12 N·mm2 = 11.12 MPa > 10 MPa三、系统工作流量1、取转向盘转速为1.25r/s,根据汽车工程手册所述方法计算油泵理论工作流量为:Q= 60ntS = 60×1.25×13.5×7853.98 = 7952154.75 mm3≈ 8.0 L实际需要流量为:Q 1 =(1.5~2)Q+Q2=(1.5~2)8.0+8.0×15% = 13.2~17.2 L2、取转向盘转速为1.5r/s,根据汽车设计手册所述方法计算油泵理论控制流量为:Q = S·V = S·n·t = 7853.98×90×13.5 = 9542585.7 mm3≈ 9.54 L实际控制流量为:Q’= Q/0.85 = 9.54/0.85 = 11.2 L二、转向油管的选择1、吸油管:v = 0.5 m/s时:d = 216×10-360·π·0.5≈ 0.0261 m = 26.1 mmv = 1.5 m/s时:d = 216×10-360·π·1.5≈ 0.0151 m = 15.1 mm2、回油管:v = 1.5 m/s时:d = 216×10-360·π·1.5≈ 0.0151 m = 15.1 mmv = 2 m/s时:d = 216×10-360·π·2≈ 0.0130 m = 13.0 mm3、高压油管:v = 2.5 m/s时:d = 216×10-360·π·2.5≈ 0.0117 m = 11.7 mmv = 5 m/s时:d = 216×10-360·π·5≈ 0.0082 m = 8.2 mm(橡胶软管:v < 4 m/s时:d > 216×10-360·π·4≈ 0.0092 m = 9.2 mm)根据实际使用时修整得下表:三、转向油罐的选择1、转向器容积:V 1 =1002·π4×(13.5×5.5) = 582862.5 mm2≈ 0.58 L2、转向液压管路容积:V 2 =192·π4×490+162·π4×2130+12.52·π4×1920 ≈ 138929+428262+235619= 802810 mm2≈ 0.80 L3、转向油罐容积:油罐必须有足够的空间容积,可按空气/油约为1:1确定,即:V3> 2×(0.58+0.80) = 2.76 L因此取:V3= 1.5 L4、总加油量约为:V = V1+V2+V3= 0.58+0.80+1.5 = 2.88 L。

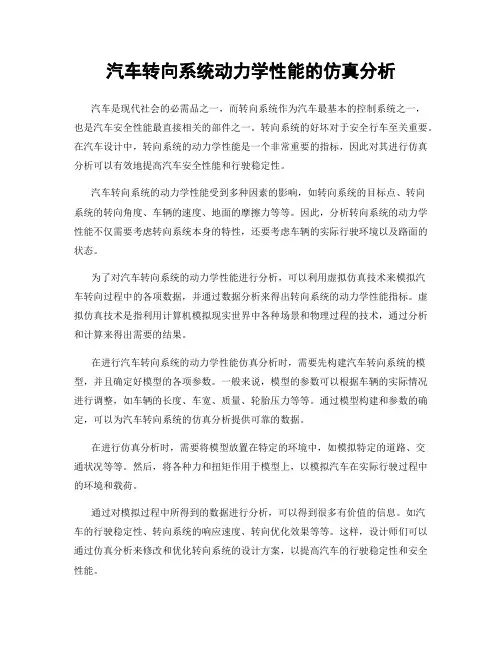

汽车转向系统动力学性能的仿真分析汽车是现代社会的必需品之一,而转向系统作为汽车最基本的控制系统之一,也是汽车安全性能最直接相关的部件之一。

转向系统的好坏对于安全行车至关重要。

在汽车设计中,转向系统的动力学性能是一个非常重要的指标,因此对其进行仿真分析可以有效地提高汽车安全性能和行驶稳定性。

汽车转向系统的动力学性能受到多种因素的影响,如转向系统的目标点、转向系统的转向角度、车辆的速度、地面的摩擦力等等。

因此,分析转向系统的动力学性能不仅需要考虑转向系统本身的特性,还要考虑车辆的实际行驶环境以及路面的状态。

为了对汽车转向系统的动力学性能进行分析,可以利用虚拟仿真技术来模拟汽车转向过程中的各项数据,并通过数据分析来得出转向系统的动力学性能指标。

虚拟仿真技术是指利用计算机模拟现实世界中各种场景和物理过程的技术,通过分析和计算来得出需要的结果。

在进行汽车转向系统的动力学性能仿真分析时,需要先构建汽车转向系统的模型,并且确定好模型的各项参数。

一般来说,模型的参数可以根据车辆的实际情况进行调整,如车辆的长度、车宽、质量、轮胎压力等等。

通过模型构建和参数的确定,可以为汽车转向系统的仿真分析提供可靠的数据。

在进行仿真分析时,需要将模型放置在特定的环境中,如模拟特定的道路、交通状况等等。

然后,将各种力和扭矩作用于模型上,以模拟汽车在实际行驶过程中的环境和载荷。

通过对模拟过程中所得到的数据进行分析,可以得到很多有价值的信息。

如汽车的行驶稳定性、转向系统的响应速度、转向优化效果等等。

这样,设计师们可以通过仿真分析来修改和优化转向系统的设计方案,以提高汽车的行驶稳定性和安全性能。

值得注意的是,汽车转向系统的动力学性能仿真分析需要借助一些现代化的仿真软件,如Msc.Adams、MATLAB、AutoCAD等等。

这些专业仿真软件可以大大提高仿真分析的精度和准确性,从而得到更加可靠的分析结果。

总而言之,汽车转向系统的动力学性能仿真分析对于汽车设计和生产来说是非常重要的。

汽车电动助力转向系统性能测试系统设计廖林清;石宏春;张君;王伟【摘要】根据汽车电动助力转向系统性能测试台架试验要求,采用VB6.0作为测试系统软件开发平台,以MPC08SP运动控制器作为交流伺服电机的上位控制单元对输入端转角、转速等进行控制,采用电液比例控制方式对输出端力、速度等进行加载,实现不同工况下转向阻力矩的模拟加载.最后对某技术成熟的电动助力转向系统进行性能测试.试验结果表明:该测试台架能稳定运行、测试精度高,可快速地实现电动助力转向系统自动化测试.%According to EPS performance test bench test requirements,VB6.0 is used as the test system software development platform,MPC08SP motion controller is used as the upper control unit of AC servo motor to realize input end drive control, and electro-hydraulic proportional control technology is used to realize the output end Drive control to realize the simulation loading of the performance of the electric power steering system in different working conditions.Finally,through a performance test of a mature electric power steering system technology.The test results show that the test system can operate stably with high test accuracy,and can quickly realize the automated testing of the electric power steering system.【期刊名称】《重庆理工大学学报(自然科学版)》【年(卷),期】2018(032)006【总页数】6页(P41-46)【关键词】电动助力转向系统;电液比例控制;性能测试;助力特性【作者】廖林清;石宏春;张君;王伟【作者单位】汽车零部件先进制造技术教育部重点实验室,重庆 400054;汽车零部件先进制造技术教育部重点实验室,重庆 400054;重庆理工大学机械工程学院,重庆400054;重庆理工大学机械工程学院,重庆 400054【正文语种】中文【中图分类】U463电动助力转向系统(electric power-assistant sterring,EPS)相比液压助力转向系统更节能、环保,并能兼顾汽车低速转向轻便性和高速直线行驶稳定性,因此得到了广泛的应用,是当前动力转向技术研究的主要方向。

(2)动力转向系统的工作原理动力转向系统是在机械式转向系统的基础上加一套动力辅助装置组成的。

如下图,转向油泵6安装在发动机上,由曲轴通过皮带驱动并向外输出液压油。

转向油罐5有进、出油管接头,通过油管分别与转向油泵和转向控制阀2联接。

转向控制阀用以改变油路。

机械转向器和缸体形成左右两个工作腔,它们分别通过油道和转向控制阀联接。

当汽车直线行驶时,转向控制阀2将转向油泵6泵出来的工作液与油罐相通,转向油泵处于卸荷状态,动力转向器不起助力作用。

当汽车需要向右转向时,驾驶员向右转动转向盘,转向控制阀将转向油泵泵出来的工作液与R腔接通,将L腔与油罐接通,在油压的作用下,活塞向下移动,通过传动结构使左、右轮向右偏转,从而实现右转向。

向左转向时,情况与上述相反。

液压动力转向系统示意图l.转向操纵机构2.转向控制阀3.机械转向器与转向动力缸总成4.转向传动结构5.转向油罐6.转向油泵R.转向动力缸右腔L.转向动力缸左腔汽车动力转向器的类型及工作原理作者:admin 来源:不详发布时间:2007-2-7 6:13:45减小字体增大字体采用动力转向系统的汽车转向所需的能量,在正常情况下,只有小部分是驾驶员提供的体能,而大部分是发动机(或电机)驱动的油泵(或空气压缩机)所提供的液压能(或气压能)。

用以将发动机(或电机)输出的部分机械能转化为压力能,并在驾驶员控制下,对转向传动装置或转向器中某一传动件施加不同方向的液压或气压作用力,以助驾驶员施力不足的一系列零部件,总称为动力转向器。

下面介绍动力转向器的类型及工作原理。

(1)动力转向器的类型按传能介质的不同,动力转向器有气压式和液压式两种。

装载质量特大的货车不宜采用气压动力转向器,因为气压系统的工作压力较低(一般不高于0.7MPa),用于重型汽车上时,其部件尺寸将过于庞大。

液压动力转向器的工作压力可高达10MPa以上,故其部件尺寸很小。

液压系统工作时无噪声,工作滞后时间短,而且能吸收来自不平路面的冲击。

动力转向系统计算选型1 动力转向系统汽车转向系统分为两大类:机械转向系统和动力转向系统。

完全靠驾驶员手力操纵的转向系统称为机械转向系统。

借助动力来操纵的转向系统称为动力转向系统。

动力转向系统又可分为液压动力转向系统和电动助力动力转向系统。

使用机械转向装置可以实现汽车转向,当转向轴负荷较大时,仅靠驾驶员的体力作为转向能源则难以顺利转向。

动力转向系统就是在机械转向系统的基础上加设一套转向加力装置而形成的。

转向加力装置减轻了驾驶员操纵转向盘的作用力。

转向能源来自驾驶员的体力和发动机(或电动机),其中发动机(或电动机)占主要部分,通过转向加力装置提供。

正常情况下,驾驶员能轻松地控制转向。

但在转向加力装置失效时,就回到机械转向系统状态,一般来说还能由驾驶员独立承担汽车转向任务【1】。

1.1液压助力转向原理液压式动力转向系统图所示为一种液压式动力转向系统的组成和液压转向加力装置的管路布置示意图。

其中属于转向加力装置的部件是:转向液压泵7、转向油管8、转向油罐6 以及位于整体式转向器4 内部的转向控制阀及转向动力缸5 等。

当驾驶员转动转向盘1 时,通过机械转向器使转向横拉杆9 移动,并带动转向节臂,使转向轮偏转,从而改变汽车的行驶方向。

与此同时,转向器输入轴还带动转向器内部的转向控制阀转动,使转向动力缸产生液压作用力,帮助驾驶员转向操作。

由于有转向加力装置的作用,驾驶员只需比采用机械转向系统时小得多的转向力矩,就能使转向轮偏转。

图1 液压式动力助力转向系统示意图1—转向盘2—转向轴及柱管3—万向传动装置4—整体式转向器5—转向动力缸6—转向油罐7—转向液压泵8—转向油管9—转向横拉杆1.2电控助力转向原理电控动力转向系统简称EPS(Electronic Control Power Steering)。

根据动力源不同,电控动力转向系统分为液压式和电动式两种。

液压式EPS(也简称EHPS)是在传统的液压动力转向系统的基础上,增设了控制液体流量的电磁阀、车速传感器和ECU等。

目录一、齿轮齿条动力转向器零件结构和参数设计1 范围12 规范性引用文件 13 设计原则 14 总体设计 24.1 输入接口 24.2 方案设计 24.2.1 结构选定 24.2.2 主要参数 24.2.3 强度校核 34.3 总体参数计算 34.3.1 转向器总成角传动比 34.3.2 转向器总成输出力 34.3.3 齿轮齿条参数确定 44.3.4 齿轮旋向判定 44.3.5 动力转向器工作流量的选择 54.4 结构设计 54.4.1 转向阀的选择 54.4.2 扭杆 64.4.3 转阀转动限位结构 74.4.4 密封元件的选择 84.4.5 紧固件的选择 84.4.6 主要零件设计要求 94.4.6.1 齿轮齿条动力转向器总成图 94.4.6.2 齿轮 104.4.6.3 齿条 114.4.6.4 阀组件 114.4.6.5 转向轴 124.4.6.6 液压缸 134.4.6.7 壳体 144.4.6.8 调整体组件 144.4.6.9 壳体组件/壳体液压缸组件 154.4.6.10 阀壳体 154.4.6.11 中部球头节(IBJ)/外部球头节(OBJ)组件 164.4.6.12 大卡箍 164.4.6.13 防护套 164.4.6.14 小卡箍 174.4.6.15 锁紧薄螺母 174.4.6.16 下端压紧螺塞 174.4.6.17 支承套 174.4.6.18 调整弹簧 175 基本参数性能及试验方法 18 5.1 总圈数测定实验 18 5.1.1 样件条件 18 5.1.2 装配条件 18 5.1.3 加载工况 185.1.4 试验结果 19 5.2 空载转动力矩试验 19 5.2.1 样件条件 19 5.2.2 装配条件 19 5.2.3 加载工况 195.2.4 试验结果 19 5.3 逆向齿条力 19 5.3.1 样件条件 19 5.3.2 装配条件 19 5.3.3 加载工况 195.3.4 试验结果 19 5.4 转向器间隙测试 19 5.4.1 样件条件 19 5.4.2 装配条件 19 5.4.3 加载工况 205.4.4 试验结果 20 5.5 机械效率 20 5.5.1 样件条件 20 5.5.2 装配条件 20 5.5.3 加载工况 205.5.4 试验结果 20 5.6 输入输出特性 21 5.6.1 样件条件 21 5.6.2 装配条件 21 5.6.3 加载工况 215.6.4 试验结果 216 设计综述 21一、齿轮齿条动力转向器零件结构和参数设计1范围本标准是为了规范齿轮齿条式动力转向器的设计而制定的,以确保满足设计要求,提高产品及零部件的综合性能水平,实现最佳综合效能。

转向系统设计计算报告 20210124转向系统设计计算报告-2021012420ga 644小巴转向系统设计计算报告qy-ga6420se4-ss2022-004编制校对审核批准广汽新闻局汽车研究所2021年02月6420型转向系统匹配计算书6420转向系统由方向盘、转向上轴、转向下轴、转向护套、齿轮齿条式转向器、转向横拉杆及其紧固件组成,为了防止汽车正面与其他物体冲撞时转向系部件伤害驾驶员,在转向传动轴上设置有溃缩吸能机构。

转向器也是采用广泛使用的齿轮齿条式转向器。

与转向系统相关的车辆参数相关项目轴距l(mm)轮距k(mm)最大前轴荷(kg)方向盘外径(mm)内轮最大转角(deg)外轮最大转角(deg)主销距k偏置距c(mm)转向机传动比i最小转弯半径(m)参数值27001385688(半负载下)378.838.26731.2331355.5-18.3534.45.2m数据源ga6420配置表ga6420配置表ga6420轴重分布测量表ga6420总布置参数悬架提供悬架提供数模测量数模测量供应商提供ga6420配置表I)最小值计算转弯半径1.1.1按外轮最大转角一分钟?l/罪恶?最大?c=2700/sin31。

233=5188.69毫米1.1.2按内轮最大转角r2分钟??l/sin??k38。

267°22? 2kl/tg38。

267°? c=5495.76毫米取rmin??r1min?r2min?/2=(5188.69+5495.76)/2=5342.27mm最小转弯半径5.342m.。

以上计算基于龙创提供的最大车轮角度计算结果。

转向机行程是否改变以得到更合理的最小转弯半径,需要进一步做计算和动态分析;1.2根据dmu分析内外轮最大转角为:内轮最大转角37.519deg外轮最大转角33.552deg根据上述计算公式:一分钟?l/罪恶?最大?c=2700/sin33。

552=4866.816mmr2min??l/sin??k37.519°22?2kl/tg37.519°?c=5577.423mm以瑞敏为例??一分钟?r2分钟?/2=4866.816+5577.423)/2=5222.12mm1.3根据整车转角实测结果内轮最大转角34.5deg外轮最大转角38deg根据上述计算公式:一分钟?l/罪恶?最大?c=2700/sin34。

5.3动力转向系统设计、性能计算为了减轻转向时驾驶员作用到转向盘上的手力和提高行驶安全性,在有些汽车上装设了动力转向机构。

中级以上轿车,由于对其操纵轻便性的要求越来越高,采用或者可供选装动力转向器的 逐渐增多。

转向轴轴载质量超过2.5t 的货车可以采用动力转向,当超过4t 时应该采用动力转向。

5.3.1对动力转向机构的要求1)运动学上应保持转向轮转角和驾驶员转动转向盘的转角之间保持一定的比例关系。

2)随着转向轮阻力的增大(或减小),作用在转向盘上的手力必须增大(或减小),称 之为“路感”。

3)当作用在转向盘上的切向力≥0.025~0.190kN 时(因汽车形式不同而异),动力转向器就应开始工作。

h F 4)转向后,转向盘应自动回正,并使汽车保持在稳定的直线行驶状态。

5)工作灵敏,即转向盘转动后,系统内压力能很快增长到最大值。

6)动力转向失灵时,仍能用机械系统操纵车轮转向。

7)密封性能好,内、外泄漏少。

5.3.2动力转向机构布置方案分析液压式动力转向因为油液工作压力高,动力缸尺寸小、质量小,结构紧凑,油液具有不 可压缩性,灵敏度高以及油液的阻尼作用可吸收路面冲击等优点而被广泛应用。

1.动力转向机构布置方案由分配阀、转向器、动力缸、液压泵、贮油罐和油管等组成液压式动力转向机构。

根据 分配阀、转向器和动力缸三者相互位置的不同,它分为整体式(见图5—8a)和分置式两类。

后者按分配阀所在位置不同又分为:分配阀装在动力缸上的称为联阀式,(见图5—8b);分配阀装在转向器和动力缸之间的拉杆上称为连杆式,(见图5—8c);分配阀装在转向器上的称为半分置式,(见图5—8d)。

图5—8 动力转向机构布置方案图1-分配阀2-转向器3-动力缸在分析比较上述几种不同动力转向机构布置方案时,常从结构上是否紧凑;转向器主要零件是否承受由动力缸建立起来的载荷;拆装转向器是否容易;管路,特别是软管的管路长短;转向轮在侧向力作用下是否容易引起转向轮摆振;能不能采用典型转向器等方面来做比较。

例如整体式动力转向器,由于分配阀、转向器、动力缸三者装在一起,因而结构紧凑,管路也短。

在转向轮受到侧向力作用时或者发动机的振动不会影响分配阀的振动,因而不能引起转向轮摆振。

它的缺点是转向摇臂轴、摇臂等转向器主要零件,都要承受由动力缸所建立起来的载荷,因此必须加大它们的尺寸和质量,这对布置它们带来不利的影响。

同时还不能采用典型转向器,拆装转向器时要比分置式的困难。

除此之外,由于对转向器的密封性能要求高,这对转向器的设计,特别是重型汽车的转向器设计带来困难。

整体式动力转向器多用于轿车和中型货车。

2.分配阀的结构方案分配阀有两种结构方案:分配阀中的阀与阀体以轴向移动方式来控制油路的称为滑阀式,以旋转运动来控制油路的称为转阀式。

滑阀式分配阀结构简单,生产工艺性较好,易于布置,使用性能较好,曾得到广泛应用。

转阀式与滑阀式比较,灵敏度高,密封件少,结构较为先进。

由于转阀式是利用扭杆弹簧使转阀回位,所以结构复杂。

转阀式分配阀在国内、外均得到广泛应用。

5.3.3动力转向机构的计算1.动力缸尺寸的计算动力缸的主要尺寸有动力缸内径、活塞行程、活塞杆直径和动力缸壳体壁厚。

图5—9动力缸的布置动力缸的布置若如图5—9所示,则在计算前,应先行确定作用在直拉杆上的力。

此力应用转向阻力矩换算。

1F 动力缸应产生的推力F 用下式计算LL F F 11= (5-45) 式中,为转向摇臂长度;L 为转向摇臂轴到动力缸活塞之间的距离。

推力F 与工作油液压力p 和动力缸截面面积S 之间有如下关系1LpS F =所以 pLL F S 11= (5-46) 因为动力缸活塞两侧的工作面积不同,应按较小一侧的工作面积来计算,即)(422p d D S −=π(5-47)式中,D 为动力缸内径;为活塞杆直径,一般初选时可取p d D d p 35.0=。

联立式(5-46)和式(5-47)后得到2114p d pLL F D +=π (5-48) 式中,压力p 一般在6~10MPa ,最高可取16.5~18.0Mpa 。

活塞行程是车轮转至最大转角时,由直拉杆的移动量换算到活塞杆处的移动量得到的。

图5-10确定动力缸长度尺寸简图如图5—10所示,活塞移到两端极限位置,还要留有一定间隙。

活塞移到左侧极限位置时,其端面到动力缸之间,应当留有10mm 间隙。

活塞移到右侧极限位置时,其端面到缸盖之间应留有e=(0.5~0.6)D 的间隙,以利于活塞导向作用。

活塞厚度可取为B =0.3D 。

动力缸的最大长度s 用下式计算确定13.0)6.0~5.0(10s D D s +++= (5-49)式中,为活塞最大位移量。

1s 动力缸壳体壁厚t ,根据计算轴向平面拉应力z σ来确定⎦⎤⎢⎣⎡+=)(422t Dt D p z σ≤n T σ (5-50) 式中,p 为油液压力;D 为动力缸内径;t 为动力缸壳体壁厚;n 为安全系数,取n=3.5~5.0;T σ为壳体材料的屈服点。

壳体材料有球墨铸铁和铸造铝合金两种。

球墨铸铁采用QT500—05,抗拉强度为500MPa ,屈服点为350MPa 。

铸造铝合金多采用ZLl05,抗拉强度为160~240MPa 。

活塞杆用40或45钢制造。

为提高可靠性和寿命,要求其表面镀铬并磨光。

2.分配滑阀参数的选择分配滑阀的主要参数有:滑阀直径d ,预开隙、密封长度和滑阀总移动量e 等,见图5—11。

上述参数影响分配阀的泄漏量、液流速度和转向灵敏度。

设计时可根据下列关系式来确定上述参数。

1e 2e图5-11预开隙1e (1)分配阀的泄漏量要求不大于溢流阀限制下最大排量的5%~10%。

按下式计算Q ∆Q ∆Q ∆ 2312e d p r Q µπ∆∆=∆ (5-51) 式中,为分配阀泄漏量(/s);Q ∆3cm r ∆为滑阀和阀体在半径方向的间隙(cm),一般r ∆在0.0005~0.00125cm ,计算时取最大间隙:p ∆为滑阀进、出口油压差,又称局部压力降(MPa);d 为滑阀外径(cm);为密封长度(cm),2e 12e e e −=;µ为液体动力粘度(Pa ·s)。

(2)局部压力降p ∆ 汽车直线行驶时,液流流经分配阀后流回油箱。

液流流经分配阀时,产生的局部压力降p ∆用下式计算(5-52)231038.1v p −×=∆式中,为局部压力降(MPa);u 为中立位置的液流流速(m /s),用下式计算p ∆ 16.37de Q v = (5-53) 式中,Q 为溢流阀限制下的最大排量(L /min),一般约等于发动机怠速时油泵排量的10.5倍;d 为滑阀直径(cm);为预开隙(cm)。

1e 的允许值为MPa 。

p ∆22104~103−−××分析式(5—52)、式(5—53)可知:若滑阀直径d 和预开隙取得过小,将使中立位置的液流流速增大,并导致超过允许值。

1e p ∆ 3.分配阀的回位弹簧为了防止因外界干涉破坏分配阀的正常工作和保证转向后转向盘的自动回正作用,回位弹簧的力在保证转向轻便的条件下,应尽可能取大些。

为克服回位弹簧上的压力,反映在转向盘上的作用力,轿车应比货车的小些。

回位弹簧预压缩力的最小值,应大于转向器逆传动时的摩擦力,否则转向后转向轮不可能有自动回正作用。

转向器的摩擦力可由试验确定。

4.动力转向器的评价指标(1)动力转向器的作用效能 用效能指标来评价动力转向器的作用效能。

式中,和为没有动力转向器和有动力转向器时,转动转向轮所必须作用在转向盘上的力。

现有动力转向器的效能指标s=1~15。

'/h h F F s =h F 'h F (2)路感 驾驶员转动转向盘,除要克服转向器的摩擦力和回位弹簧阻力外,还要克服反映路感的液压阻力。

液压阻力等于反作用阀面积与工作液压压强的乘积。

在最大工作压力时,轿车:换算到转向盘上的力增加约30~50N ,货车:增加80~100N 。

(3)转向灵敏度 转向灵敏度可以用转向盘行程与滑阀行程的比值i 来评价δϕ2sw D i = (5-54) 式中,为转向盘直径;sw D ϕ为转向盘转角;δ为滑阀行程。

由式(5—54)可见,当和sw D δ的数值不变时,转向盘转角ϕ仅仅取决于比值i ,所以这完全可以表达转向灵敏度。

比值i 越小,则动力转向作用的灵敏度越高。

高级轿车的i 值在6.7以下。

转向灵敏度也可以用接通动力转向时,作用到转向盘的手力和转角来评价,要求此力在20~50N ,转角在10°~15°范围。

(4)动力转向器的静特性 动力转向器的静特性是指输入转矩与输出转矩之间的变化关系曲线,是用来评价动力转向器的主要特性指标。

因输出转矩等于油压压力乘以动力缸工作面积和作用力臂,对于已确定的结构,后两项是常量,所以可以用输入转矩与输出油压户之间的变化关系曲线来表示动力转向的静特性,如图5—12所示。

ϕM图5-12静特性曲线分段示意图常将静特性曲线划分为四个区段。

在输入转矩不大的时候,相当于图中A段,是直线行驶位置附近小角度转向区,曲线呈低平形状,油压变化不大;汽车原地转向或调头时,输入转矩进入最大区段(图中C段),要求助力转向效果应当最大,故油压曲线呈陡而直状上升;B区段属常用快速转向行驶区段,要求助力作用要明显,油压曲线的斜率变化应较大,曲线由较为平缓变陡。

除此之外,上述三个区段之间的油压曲线过渡要求平滑,D区段曲线就表明是一个较宽的平滑过渡区间。

要求动力转向器向右转和向左转的静特性曲线应对称。

对称性可以评价滑阀的加工和装配质量。

要求对称性大于0.85。