汽车安全带固定点强度分析与优化

- 格式:pdf

- 大小:168.68 KB

- 文档页数:4

Internal Combustion Engine &Parts0引言安全带作为汽车被动安全的一项配置,当车辆发生事故时起着保护车内乘员的重要作用。

安全带附属的各零部件强度能够满足要求是其发挥保护作用最基本的前提条件。

为此有关部门专门制定了GB14167国家标准。

该标准属于汽车法规强检项目,主要用于检测安全带固定点的强度。

为了满足该标准的要求,整车厂需要在设计时考虑到安全带固定点及座椅的强度。

本文以某车型后排长条座椅的安全带固定点为分析对象,建立包括车身、座椅、安全带系统及用于加载的上下人体模块的有限元模型,通过仿真分析,指出了不合理的结构设计。

通过进一步改进座椅及车身结构,最终满足了法规要求。

1汽车安全带安装固定点系统1.1安全带固定点系统简介我国国标GB14167明确规定安全带的固定点既可设在车辆的构架上或座椅构架上,亦可设在车辆的其它部件上[1],或者分设于以上各部件上。

对于M1类车辆,前排两个单人座椅及后排两侧座椅通常采用三点式安全带,安全带上固定点位于立柱(B 柱、C 柱)上部,一个下固定点位于门槛上部,另一个下固定点位于座椅内侧骨架上或车身上。

新修订的标准GB14167-2013规定,对于新定型产品,中间座椅位置必须采用3点式安全带。

其两个下固定点位于座椅骨架上或车身上,上固定点一般设置在座椅靠背上或车身顶棚上。

对于固定点位于座椅上时,尤其是上固定点位于座椅靠背上时,对固定点强度就提出了更高的要求。

本文分析的对象正是采用这种固定方式。

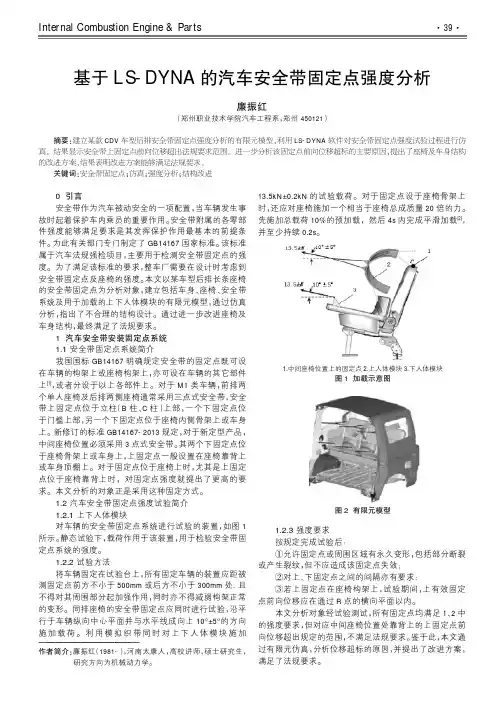

1.2汽车安全带固定点强度试验简介1.2.1上下人体模块对车辆的安全带固定点系统进行试验的装置,如图1所示。

静态试验下,载荷作用于该装置,用于检验安全带固定点系统的强度。

1.2.2试验方法将车辆固定在试验台上,所有固定车辆的装置应距被测固定点前方不小于500mm 或后方不小于300mm 处,且不得对其周围部分起加强作用,同时亦不得减弱构架正常的变形。

安全带固定点强度试验标准

安全带固定点强度试验的标准通常包括以下几个方面:

1. 断裂强度测试:安全带的断裂强度是指在承受最大力的情况下,安全带发生断裂前所承受的最大载荷。

试验时,安全带固定点应与试验装置固定,安全带的另一端通过一个夹具固定,通过逐渐增加载荷的方式进行测试,直到安全带发生断裂。

2. 延伸测试:安全带延伸性能测试主要是测试安全带在承受拉力时的延伸程度。

试验时,将安全带固定在测试装置上,施加相应的力,并记录拉力和延伸程度的关系。

3. 长时间使用试验:长时间使用试验主要是模拟安全带在实际使用中的情况,通过对安全带进行长时间负载测试,观察其是否产生疲劳断裂等情况。

4. 热处理试验:热处理试验主要是测试安全带在高温环境下的性能。

试验时,将安全带置于高温环境中,观察其是否发生变形、破裂等情况。

5. 耐化学试验:耐化学试验主要是测试安全带的耐化学性能,包括对一些常见的化学物质如酸、碱等的耐受性。

以上是比较常见的安全带固定点强度试验标准,具体的试验标准可能因国家、行业及使用环境的不同而有所差异。

对于具体的安全带,应参考相应的标准进行测试。

安全带固定点强度试验标准

安全带固定点强度试验是一种用来评估安全带固定点的强度和稳定性的测试。

以下是一种常见的安全带固定点强度试验标准:

1. 试验设备:试验台、负载传感器、万能测试机等。

2. 试验样品:选择代表性的安全带固定点样品,样品数量应符合统计学要求。

3. 试验过程:

a. 将试验样品固定在试验台上,确保固定牢固。

b. 施加预定的静荷载,通常为试验样品的最大荷载能力的80%。

c. 在静荷载下保持一定时间(通常为1小时)。

d. 逐渐增加荷载,直到试验样品破坏或者达到设定的负载值。

e. 记录试验过程中的荷载值和位移。

4. 试验结果评定:

a. 评估试验样品是否出现破坏,如果有破坏,记录破坏位移

和荷载。

b. 如果试验样品没有破坏,记录试验结束时的最大荷载值。

5. 结果分析:根据试验结果,评估试验样品的固定点强度和稳定性,比较不同样品之间的差异。

需要注意的是,具体的试验标准可能会有所不同,以上是一个简要的概述,实际应根据具体的标准执行试验。

此外,为了确

保试验结果的准确性和可靠性,还应注意设备校准、试验环境的控制和样品使用等因素。

基于RADIOSS软件的汽车后安全带锚固点强度分析张三磊李志祥(上海汽车股份有限公司技术中心,上海,201804)摘要:安全带系统是汽车安全系统的核心部件,而安全带锚固点零件的强度是影响安全带系统性能的关键要素,并且必须通过GB14167-06《汽车安全带安装固定点》中规定的强度实验要求。

本文基于RADIOSS 软件,按照国标相关试验要求,利用有限元分析法对某乘用车后排安全带安装固定点零件强度进行分析研究,可以有效的减少试验次数,节约试验成本,为进一步的优化设计提供指导。

关键字:安全带锚固点强度分析 RADIOSS FEM1. 概述当汽车发生碰撞或者紧急刹车时,安全带系统是最重要的被动安全系统。

在这个过程中,巨大的冲击力通过安全带及其与车身的连接结构传递到车身,安全带产生预期效果的前提是安全带锚固点不能脱落。

因此保证安全带锚固点有足够的强度是车身设计的重要要求。

安全带锚固点试验对车身而言是一项重要的试验,锚固点及其周围部件将予以重点考察。

GB14167-06《汽车安全带安装固定点》规范了安全带锚固点的试验。

安全带锚固点强度试验时间和花费很大,且需要国家专门机构进行。

在试验进行之前利用有限元虚拟仿真,能够有效的减少试验次数,节约试验成本。

RADIOSS是功能强大的有限元仿真软件,尤其是其显式求解模块对大应变和大位移等非线性问题具有良好的计算能力。

本文采用RADIOSS软件,对某乘用车后排座椅的安全带锚固点强度进行分析研究。

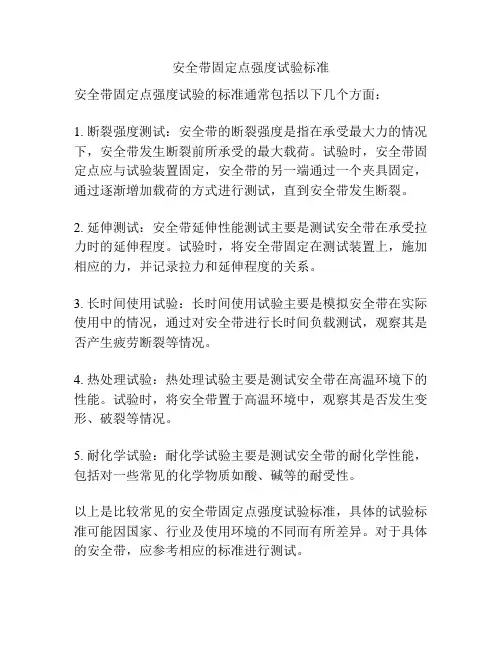

2. 有限元模型的建立进行后排安全带锚固点强度分析所需要的模型主要是白车身后部,座椅骨架,假人模型(试验模块)和安全带。

本文采用HyperCrash软件作为前处理软件,建立有限元分析模型如图1所示:图1 后排安全带锚固点强度分析有限元模型模型共有shell单元数目为225478,其中三角形单元8148,节点数量为235300。

白车身材料和二维安全带材料采用LAW36材料。

假人(实验模块)为刚性体。

汽车座椅安全带固定点强度分析作者:董玉东来源:《时代汽车》2017年第11期摘要:汽车出现碰撞事故或者是翻滚的情况下,安全带可以将乘车人员紧紧的约束在座椅之上,防止乘车人员身体飞出窗外或者与车内的物品产生二次碰撞,尽可能的降低乘车人员受到的伤害。

在对汽车碰撞事故进行统计的过程中,发现乘车人员受到伤害的很大一部分原因是因为乘车人员与座椅、仪表等其他车内的物品进行产生了二次碰撞或者安全带的牢固装置失效导致的,所以在汽车生产的过程中必须加强对座椅安全带固定点的重视。

关键词:座椅;安全带;强度汽车座椅在制造的过程中不仅需要为乘客提供相应的舒适性,还需要在汽车发生碰撞时对乘客的生命起到一定的安全保护作用,在对汽车座椅安全带固定点进行设计的时候,需要保证安全带固定点的强度能够满足相应的法律规定。

能够满足车辆《公告》实验的强制性检测指标,在汽车发生碰撞事故的时候,安全带固定点的周边区域产生撕裂或者断裂的情况,都会造成驾驶人员或者乘客出现生命伤亡的情况。

GB 14167-2013《汽车安全带固定点、ISOFIX固定点系统及上拉带固定点》规定中要求,在规定的时间内承受实验要求的载荷情况下,安全带固定点的强度必须要保证安全带不会出现脱落的情况,但允许固定点或者周围区域有永久变形情况的出现,主要包括断裂或者是产生裂纹的情况,这样可以在汽车出现碰撞的过程中更好的保护乘员的生命安全。

很多座椅企业在汽车座椅生产的过程中都提出了高于目前座椅法规的产品性能要求。

1安全带固定点法规与试验简介在GB 14167-2013规定中对于M1类型的汽车座椅安全带进行设计的时候,对座椅安全带的配置、设置的形式、固定点强度的实验方式进行详细的分析。

(1)在汽车座椅安全带设计的过程中,可以使用三点式的方式进行设计,同时还需要加强对安全带固定点强度的测试,保证安全带能够正常的使用。

(2)可以按照图1的方式对安全带进行试验加载,沿着水平方向对车辆纵向中心的平面进行设计,并且保证其与水平面成向上的10°±5°的角度,在对汽车安全带固定点进行强度试验的过程中,需要施加(13500+200)N的载荷。

汽车座椅安全带固定点强度分析摘要:汽车座椅靠背有支撑乘员背部的作用,在舒适性评价中有很高的占比,由于靠背远离固定点,且靠背与固定点之间存在多个调节机构,如高调四连杆、靠背调角器、水平调节滑轨等,导致靠背受到震动易产生晃动,对于不同座椅,产生晃动的震动波形也不同。

针对靠背晃动问题综合考虑可行性、工艺性及成本等因素,选取高调四连杆作为研究对象,解决该问题,并提供一种该问题的解决思路。

关键词:汽车座椅;安全带;固定点;强度分析引言汽车座椅是汽车安全件的重要组成部分之一,它不仅可以给乘员提供支撑,还具有保护乘员避免或减少伤害的作用。

汽车座椅安全带固定点试验是车辆《公告》强制性试验项目。

在车辆发生碰撞事故时,如果安全带固定点强度不满足法规要求,则安全带固定点周围区域的撕裂或断裂是会造成人员伤亡。

为使座椅在整车碰撞过程中起到更好的保护作用,许多座椅企业会设计高于法规标准要求的性能产品。

一、汽车座椅概述乘坐汽车的舒适性分静态和动态两个场景。

静态舒适性主要取决于座椅的设计是否符合“人体工程学”。

简单来说,运用“人体工程学”提升座椅的舒适性可以总结为三个要点:座椅设计参考人体测量学数据;座椅具有可调节性,满足不同体型人群需求;座椅的位置与空间相协调。

此外,座椅不宜过软,过软的座椅不仅会对尾椎造成过大压力,导致损伤脊椎健康,还会压迫腿部,不利于血液循环。

以荣获J.D.Power2021大型MPV座椅质量第一的广汽传祺M8的座椅为例,安道拓基于人体工程学设计了高度贴合人体的座椅造型,使得人体与座椅之间的接触面积最大化,并采用多密度多硬度的泡沫给予乘坐者最有力的支撑。

同样在各系细分市场摘得座椅质量冠亚军的福特福克斯和小鹏G3i的座椅亦是如此。

安道拓不仅使得座椅兼具包裹性和支撑性,同时还配备电动腰托,使得不同身形的人群都能调节到最适合自己的支撑点。

蔚来赫赫有名的“女王副驾”同样来自安道拓。

“女王副驾”的座椅配备腿托和脚托,可以说是从上到下都提供舒适的包裹性。

浅析汽车座椅安全带固定点出口认证检测汽车座椅安全带固定点出口认证检测是针对汽车座椅安全带固定点的一项重要检测工作,其目的是为了确保汽车座椅安全带固定点的安全性和可靠性,保障车辆乘坐者的行车安全。

在汽车行业中,安全永远是第一要务,车辆的安全性能直接关系到驾驶者和乘车人员的生命安全,因此对车辆的各项安全性能进行认证检测是非常重要的。

汽车座椅安全带固定点出口认证检测包括对汽车座椅安全带固定点的结构强度、材料质量、连接件可靠性、安装稳固性等多个方面进行全面检测和评价。

只有通过了这些认证检测的汽车座椅安全带固定点才能获得出口资格,才能被销往国外市场。

下面我们将对汽车座椅安全带固定点出口认证检测进行深入分析和探讨。

1. 检测项目及标准要求汽车座椅安全带固定点出口认证检测项目主要包括以下几个方面:(1)结构强度检测:主要检测汽车座椅安全带固定点在正常使用条件下的承载能力和抗拉强度,确保其在车辆碰撞和颠簸等情况下不会发生断裂和脱落。

(2)材料质量检测:对汽车座椅安全带固定点所采用的金属、塑料或其他材料进行材质分析和质量评估,保证其符合相关标准要求。

(3)连接件可靠性检测:检测汽车座椅安全带固定点连接件的可靠性和耐久性,确保其在长时间使用过程中不会出现松动或损坏。

(4)安装稳固性检测:对汽车座椅安全带固定点的安装方式和稳固性进行测试,确保其安装牢固并能够有效固定汽车座椅安全带。

以上检测项目都需要符合国家和行业相关的标准要求,以确保汽车座椅安全带固定点的质量和可靠性。

2. 检测方法和工具在进行汽车座椅安全带固定点出口认证检测时,通常需要采用一些专业的检测方法和工具,以确保检测结果的准确性和可靠性。

常见的检测方法和工具包括:(1)破坏性测试:通过采用拉伸试验、压缩试验等方式对汽车座椅安全带固定点进行破坏性测试,以评估其结构强度和耐力。

3. 检测结果评价和认证标准在进行汽车座椅安全带固定点出口认证检测后,需要对检测结果进行评价和认证,以确定是否符合出口标准要求。

汽车安全带固定支架的形貌优化设计高志彬;汪攀;赵锴【摘要】The finite element model of an automobile seat belt bracket was built by the HyperWorks software. The bracket of original design was carried out CAE analysis. The results show that the largest stress of the bracket of original design is 347MPa, which exceed 340MPa ,the yield strength of the material. So it need optimization. Using shape optimization technology determined the best distribution of reinforcement and optimize the design. The results showed that the maximum deformation of optimized automobile safety belts bracket was reduced by 36.7%, stress decreased by 17.6%, total strain energy decreased by 32.9%. The mechanical properties of car safety belts bracket was improved, which achieve the optimal effect.%利用hyperworks软件建立了某汽车安全带固定支架的有限元模型,对原设计支架进行了CAE分析,结果表明原设计的支架最大应力为347MPa,超过材料屈服强度340Mpa,需优化设计。

前言汽车安全带固定点强度是汽车被动安全的重要指标之一,是车辆公告试验的国家强制检查项目[1]。

GB14167-2013针对安全带固定点提供了具体的设计要求、试验方法和评价标准。

法规要求在规定的时间内,持续按规定的力加载,允许固定点或周围区域有永久变形,包括部分断裂或产生裂纹[2]。

因此在新车型开发过程中,保证安全带固定点及周围区域的结构强度是通过国家法规的关键因素。

传统的开发流程通过大量的试验反向验证设计的正确性,不仅开发周期长,还增加了设计成本;通过仿真分析来改进结构,可以提高产品设计效率,减少试验次数,降低设计成本[3]。

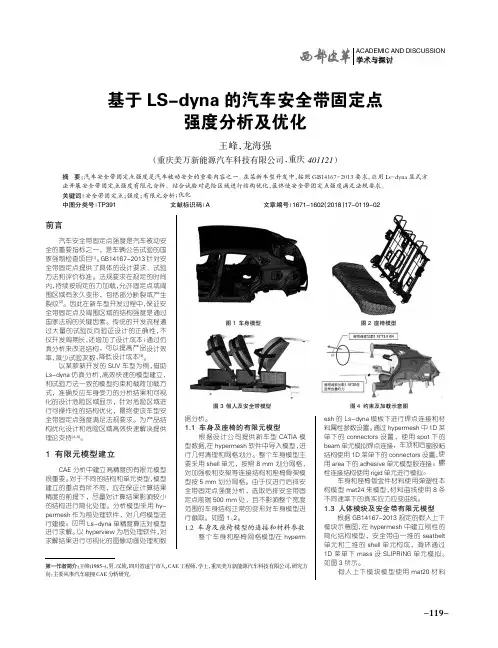

以某款新开发的SUV 车型为例,借助Ls-dyna 仿真分析,高效快速的模型建立,和试验方法一致的模型约束和载荷加载方式,准确反应车身受力的分析结果和可视化的设计危险区域显示,针对危险区域进行可操作性的结构优化,最终使该车型安全带固定点强度满足法规要求。

为产品结构优化设计和危险区域高效快速解决提供理论支持[4-5]。

1有限元模型建立CAE 分析中建立高精度的有限元模型很重要。

对于不同的结构和单元类型,模型建立的重点有所不同,应在保证计算结果精度的前提下,尽量对计算结果影响较小的结构进行简化处理。

分析模型采用hy-permesh 作为前处理软件,对几何模型进行建模。

应用Ls-dyna 单精度算法对模型进行求解。

以hyperview 为后处理软件,对求解结果进行可视化的图像动画处理和数据分析。

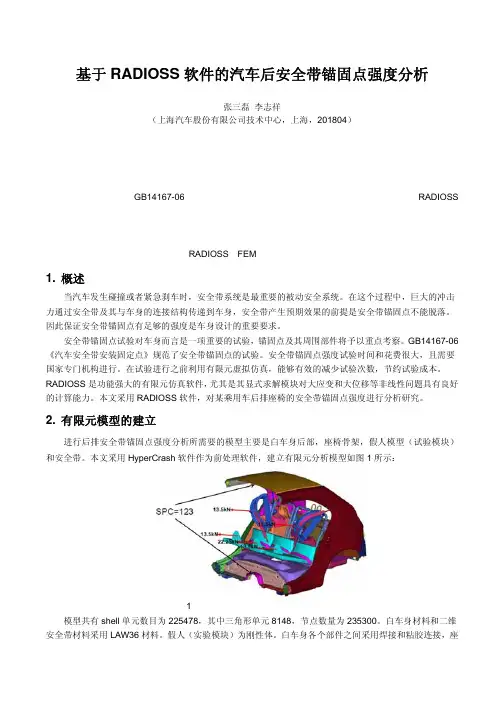

1.1车身及座椅的有限元模型根据设计公司提供新车型CATIA 模型数据,在hypermesh 软件中导入模型,进行几何清理和网格划分。

整个车身模型主要采用shell 单元,按照8mm 划分网格,对加强板和支架等连接结构和座椅骨架模型按5mm 划分网格。

由于仅进行后排安全带固定点强度分析,选取后排安全带固定点前端500mm 处,且不影响整个宽度范围的车身结构正常的变形对车身模型进行截取。

如图1、2。

安全带支架强度不合格

最近有关于汽车安全带支架的强度不合格的消息引起了广泛关注。

据报道,部分车型的安全带支架存在强度不足的问题,这可能会导致在车祸时安全带无法起到正常的保护作用,增加乘客受伤甚至死亡的风险。

针对这一问题,相关部门已经开始着手调查和处理,并要求有关汽车生产厂家对问题车型进行召回和维修。

同时,消费者也应该保持警惕,及时检查自己的车辆是否存在安全隐患,并在必要时联系厂家或经销商进行维修。

在驾驶过程中,安全带是最基本的保护措施之一,它可以有效地减少车祸时乘客受伤的风险。

然而,如果安全带的支架存在强度不足的问题,其保护作用就会大大降低。

因此,消费者在购买汽车时需要选择质量可靠的品牌和型号,同时也要注意定期维护和检查自己的车辆,确保安全带的支架等关键零部件的功能正常。

- 1 -。

Reports汽车工业研究·季刊2020年第3期某车型安全带固定点强度分析及结构优化▶◀……………………………………………………………………………谷昆仑郝朝利程啸引言随着我国汽车行业设计制造水平和大众消费水平的不断提高,人们对整车被动安全性能的要求越来越高。

安全带是汽车被动安全中的一个重要组成部分,其安装固定点的强度既是被动安全的一个关键指标,同时又是车辆公告试验强制检查项目。

GB14167-2013针对安全带固定点有专门的具体的设计要求、试验方法和评价标准。

法规要求:在规定的时间内,持续按规定的力加载,允许固定点或周围区域有永久变形,包括部分断裂或产生裂纹,安全带不得从安装固定点脱落,并且上部有效固定点向前位移不得超过允许的范围[1]。

传统的开发流程通过大量的试验反向验证设计的正确性,不仅开发周期长,还增加了设计成本;通过仿真分析来改进结构,可以提高产品设计效率,缩短开发周期,减少试验次数,降低设计成本。

本文基于公司自主研发的某款乘用车后排座椅安全带固定点,使用显式有限元分析方法,按照GB14167-2013的试验要求加载,对安全带固定点强度进行CAE分析,为结构设计及优化提供依据。

有限元模型基于三维软件CATIA 完成汽车后排座椅、安全带、假人上肢和臀部的几何建模,截取白车身部分模型,通过前处理软件搭建有限元模型[2,3];有限元模型的零部件主要网格尺寸的大小为5mm ,同时为了提高CAE 分析的精度,对安全带固定点的关键受力区域的网格进行细化,并使用全积分单元;对白车身相关的钣金件采用shell 单元建立白车身有限元模型,焊点采用MAT100材料的HEXA 单元进行模拟,安全带固定点处的螺栓采用实体单元模拟,其余处的螺栓采用Rigid 单元进行模拟。

根据各组件之间的实际接触情况,在仿真模型里定义相应的图1后排安全带固定点强度有限元模型35Reports汽车工业研究·季刊2020年第3期接触关系,包括板件之间的自接触、焊点与板件间的绑定、人体模块与安全带、螺栓与板件之间的面面接触等[4,5]。

汽车安全带固定点强度分析与改进付景顺;路家傲【摘要】汽车安全带作为汽车被动安全性的一种措施,多个国家已经制定相应的法律,强制汽车中装有安全带.安全带固定点的强度是考察汽车被动安全性能的一个重要指标,我国法规明确要求,在承受规定的试验载荷情况下,确保安全带不得从安全带固定点处脱落.论文着重于对汽车安全带固定点强度分析,运用Hypermesh软件建立白车身、胸块腰块、座椅、安全带有限元模型.运用LS-DYNA显示积分法进行求解,按照国家标准施加规定的载荷,分析安全带固定点以及其安装位置处的材料应变.通过对薄弱部件进行结构改进,最终保证安全带固定点强度满足国家法规要求.【期刊名称】《机电产品开发与创新》【年(卷),期】2015(028)006【总页数】3页(P61-63)【关键词】安全带固定点;准静态;强度【作者】付景顺;路家傲【作者单位】沈阳工业大学,辽宁沈阳110870;沈阳工业大学,辽宁沈阳110870【正文语种】中文【中图分类】TH18在汽车行业,汽车安全带固定点的强度是衡量汽车被动安全性能的一个重要指标。

安全带作为汽车被动安全性的一种措施,已被40多个国家用法律的形式强制使用。

在碰撞事故发生时,汽车安全带对于成员的保护起着重要的作用。

我国的GB14167—2006《汽车安全带安装固定点》标准要求,在承受固定点试验载荷的情况下,安全带固定点的强度必须保证安全带不得从安装固定点处脱落,但允许安装固定点及周围区域产生永久变形或裂纹,且规定安全带上固定点在受力方向的位移不得超过一定范围[1]。

因此在车型的开发和设计中,如何使安全带固定点强度满足国家法规要求是一个关键性问题[2]。

通过仿真分析来改进结构,可以提高产品设计效率,减少试验次数,降低设计成本[3]。

本文以国内某车型为例,利用LS_DYNA显式有限元分析方法,通过合理的建模,处理约束,准确加载,对安全带固定点的强度进行CAE分析,为结构改进提供依据[4]。

汽车后排安全带固定点强度有限元分析应用【摘要】在汽车安全带固定点的设计中,采用hyperwork作为前后处理器及ls-dyna显式有限元方法对安全带固定点按照GB14167标准要求进行有限元仿真模拟计算,分析安全带固定点的强度,为结构设计提供依据,从而在设计阶段设计出合理的结构,以满足国标法规试验的要求。

【关键词】安全带固定点;有限元仿真;强度;hyperwork;ls-dyna0.概述汽车安全带固定点是汽车被动安全的重要指标之一,是车辆公告试验的强制检查项目,GB14167针对安全带固定点有专门的技术要求。

随着我国汽车技术的发展,国标的要求也逐步提高,GB14167-2006对M1类车的后排安全带固定点数量规定是3或2,GB14167-2013则更改为3;法规要求:在规定的时间内,持续按规定的力加载,则允许固定点或周围区域有永久变形,包括部分断裂或产生裂纹,安全带不得从安装固定点脱落,并且上部有效固定点向前位移不得超过允许的范围。

本文以一款SUV车型为例,在后排中间安全带新增的第三固定点的结构设计中,利用有限元前处理软件Hypermesh和ls-dyna显示有限元分析方法,按照GB14167-2013的试验要求加载,对安全带固定点的强度进行CAE分析,为结构设计提供依据。

1.有限元模型的建立1.1车身及座椅的有限元模型根据设计部门提供的SUV车型CATIA格式的CAD数据,在hypermesh的ls-dyna模板中读入模型,进行有限元模型的建立。

考虑到模型的共用,如碰撞及模态分析等,按照大小10mm划分网格,对各安装点附近的相关零件按4mm 进行细化,采用shell单元建立车身的有限元模型。

考虑到计算资源,对后排安全带固定点的强度分析,根据国标规定“所有固定车辆的装置应距被测固定点前方不小于500mm或后方不小于300mm处,且不得影响构架结构”,截取车身B 柱前沿截面之后的区域。

截取后的模型单元数276609,节点数283891。

汽车安全带固定点基础知识介绍安全带是属于整车系统中涉及到法规,安全的关键部件之一,直接影响到乘员的生命安全,不仅其自身有相关的特殊要求,而且其安装在车身骨架上的安装点也有相应的要求.因此国家也出台了相应的强检标准《汽车安全带安装固定点》,即GB14167-93. 现对其中涉及到的设计方面的问题做个简单介绍.此标准主要是规定了M和N类汽车安全带安装固定点的位置,强度要求和强度试验方法.(M类:至少有四个车轮并且用于载客的机动车辆;N类:至少有四个车轮并且用于载货的机动车辆).一.固定点的位置1.在此之前先了解下相关的术语:A.躯干基准线指座椅的设计基准线,即三维H点装置躯干线B.座椅中心面指通过该座椅R点与汽车纵向中心面平行的平面C.L1和L2点指同一安全带的两个下部安装固定点位置D.α1和α2指分别通过H点和L1点,H点和L2点,且垂直于汽车纵向中心面的两平面各自与水平面之间的夹角E.S点指上部安装固定点位置与座椅中心面的距离2.安装固定点的位置(见下图1)A.下部固定点:a 在座椅所有调节位置,α1和α2的值应在20°~75°b平行于汽车纵向中心面而且分别通过L1和L2点的两铅垂平面之间的距离应不小于350mm,但由于有的汽车结构限制,这个值满足300mm以上即可.L1和L2点应在座椅中心面两侧,且任一点距该平面的距离不得小于120mm.B.上部固定点:a 1>上部固定点的位置应在图1所示的D-E-F-G范围内,各平面均垂直于汽车纵向中心面,且S不得小于140mm.ED平面――通过躯干基准线上A点的水平面,且AR=315mm+1.8SEF平面――通过躯干基准线上B点,与躯干基准线成120°,且BR=260mm+SFG平面――通过R点铅垂上方450mm处的C点与水平面成20°2>由于部分汽车的结构所限,上部安装固定点位置可以在下列两平面围成的H-I-D范围内.HI平面-通过B点的铅垂平面.ID平面-即ED平面b 如果上部安装固定点在通过C点的水平面CY下方,则座椅靠背上端与织带的切点应在CY平面的上方,且必须装导向件,使安全带不会从乘员肩部滑落.3.安装固定点的螺孔尺寸安装固定点螺孔尺寸为7/16''-20UNF2A或2B.(该尺寸表示螺纹规格为7/16英寸,细牙,每英寸内20牙,等级精度为2A或2B)二固定点的强度试验及评判1.一般规定:a.试验在汽车整车或车身骨架上进行,允许保留加强车身刚度的零部件b.固定试验用整车或车身骨架的方法不得对安装固定点或其周边区域起加强作用,固定装置应在离安全带的固定点前方500mm以外,或后方300mm以外处.c.座椅应装备完整并调节到设计基准位置.2.加载规定:a应沿平行于汽车纵向中心面并与水平线成10±5°的方向(如下图2,3所示)向前施加载荷于上,下人体模块.b 应在60s内达到规定载荷值,并至少持续0.2s.c由于安全带的类型又分为Ⅰ和Ⅱ类,所以针对其两种类型的试验加载的力的大小又有所不同.(Ⅰ类是指限制座椅上的乘员下部躯体向前移动的安全带;Ⅱ类是指能限制座椅上的乘员躯体向前移动,又能限制其上躯体过度倾斜的安全带)1>第Ⅰ类安全带加载:把安装固定好的安全带系在下人体模块上,按照上面的a,b 的规定对人体模块施加223000±220N的载荷,但对M2,M3类和N类的汽车后排座位则施加2940±220N的载荷.2>3>第Ⅱ类安全带加载:把安装固定好的安全带系在上,下人体模块上,按照上面的a,b 的规定对两人体模块施加13500±220N的载荷,但对M2,M3类和N类的汽车后排座位上下两模块则施加2940±220N的载荷.4>5>以上提到的1>,2>可分别对每一套安全带进行,但在两套安全带总成的固定件安装在同一安装固定点上,或对同排相邻座位的安装固定点,必须对两套安全带同时进行试验.6>7>对设于座椅骨架上,或分设于汽车骨架与座椅骨架上的安全带安装固定点,在进行1>,2>规定试验的同时,应通过该座椅质心,沿纵向水平向前施加20倍座椅重量的载荷,但对M2,M3类和N类的汽车后排座位则施加P载荷,并至少持续0.5s.P=(735+单个座椅重量)×43.按照上面的规定试验时,安全带不得从安装点处脱落,但是可以允许固定点及其周围区域产生永久变形或裂纹。