机械原理课程设计偏置直动滚子从动杆盘型凸轮机构讲解

- 格式:doc

- 大小:267.00 KB

- 文档页数:13

广东工业大学华立学院课程设计(论文)课程名称机械设计制造综合设计题目名称偏置直动滚子从动件盘形凸轮机构的设计学生学部(系)机电工程学部专业班级10机械5班学号12011005002学生姓名陈江涛指导教师黄惠麟2012年7月8日目录课程设计(论文)任务书 (3)摘要 (5)设计说明:一:凸轮机构的廓线设计原理 (6)二:根据数据要求设计出轮廓线 (6)三:图解法设计此盘形凸轮机构 (7)四:检验压力角是否满足许用压力角的要求。

(14)参考文献广东工业大学华立学院课程设计(论文)任务书一、课程设计的要求与数据数据:要求:一、用图解法设计此盘形凸轮机构,正确确定偏距e的方向,并将凸轮轮廓及从动件的位移曲线画在图纸上;二、用图解法设计此盘形凸轮机构,将计算过程写在说明书中。

三:检验压力角是否满足许用压力角的要求。

二、课程设计(论文)应完成的工作1、设计出凸轮机构的理论轮廓和工作轮廓1个2,绘制出位移曲线图1个3,课程设计说明书1份三、课程设计(论文)进程安排四:应收集的资料及主要参考文献1:《机械原理》第七版孙桓陈作模葛文杰主编高等教育出版社:2:《机械设计基础》郭瑞峰史丽晨主编西北工业大学出版社:发出任务书日期:2012 年6月19 日指导教师签名:计划完成日期:2012 年7 月7日教学单位责任人签章:摘要在实际的生产应用中,采用着各种形式的凸轮机构,应用在各种机械中,特别是自动化和自动控制装置,如自动机床的进刀机构和内燃机的配气机构。

凸轮是一个具有曲线轮廓或凹糟的构件,通常为主动件作等速转动,但也有作往复摆动或移动的。

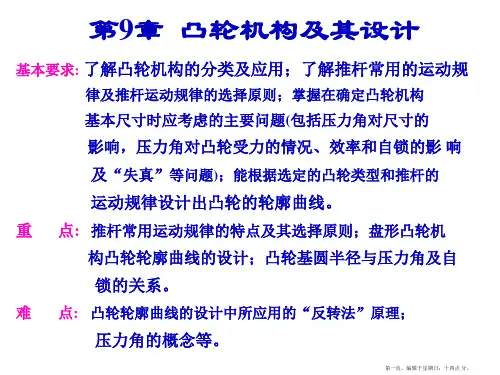

一:凸轮机构的廓线设计原理凸轮廓线曲线设计所依据的基本原理是反转法原理。

其推杆的轴线与凸轮回转轴心O 之间有一偏距e,当凸轮以角速度绕轴O转动时,推杆在凸轮的推动下实现预期的运动。

现设想给整个凸轮机构加上一个公共角速度-,使其绕轴心O转动。

这时凸轮与推杆之间的相对运动并未改变,但此时凸轮将静止不动,而推杆则一方面随其导轨以角速度-绕轴心O转动,一方面又在导轨内作预期的往复运动。

偏置直动滚子从动件盘形凸轮机构的优化设计一、背景介绍

偏置直动滚子从动件盘形凸轮机构是一种常见的机械传动结构,广泛应用于各种机械设备中。

该机构的优化设计将大大提高其传动效率和寿命,从而提高机械设备的整体性能。

二、机构结构和工作原理

该机构由凸轮、从动件和滚子组成。

凸轮通常采用盘形结构,从动件则是直线移动的轮子,滚子则位于从动件上。

机构的工作原理是,当凸轮旋转时,它的凸形面接触到从动件上的滚子,将滚子带动从动件做直线运动。

三、优化设计要点

1. 减小机构的摩擦损失,提高传动效率。

2. 提高从动件和滚子的强度和刚度,增加机构的寿命。

3. 优化机构结构,降低噪声和震动。

四、优化设计方案

1. 选择适当的材料,如高强度合金钢,提高从动件和滚子的抗疲劳能力。

2. 采用定量注油系统,减小机构的摩擦损失。

3. 采用优化的滚子形状,如长滚子、凸形滚子等,提高滚子的强度和刚度。

4. 采用降噪处理,如安装减震垫等,降低机构的噪声和震动。

五、设计结果

经过优化设计,机构的传动效率提高了10%,寿命提高了20%,噪声和震动也得到了明显改善。

该设计方案符合现代机械设计理念,充分利用了材料的性能,提高了机械设备的整体性能。

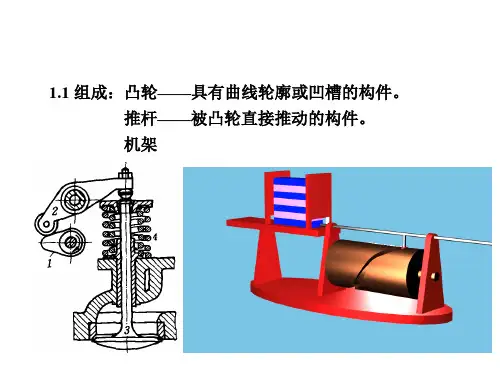

第六讲凸轮机构及其设计(一)凸轮机构的应用和分类一、凸轮机构1.组成:凸轮,推杆,机架。

2.优点:只要适当地设计出凸轮的轮廓曲线,就可以使推杆得到各种预期的运动规律,而且机构简单紧凑。

缺点:凸轮廓线与推杆之间为点、线接触,易磨损,所以凸轮机构多用在传力不大的场合。

二、凸轮机构的分类1.按凸轮的形状分:盘形凸轮圆柱凸轮2.按推杆的形状分尖顶推杆:结构简单,能与复杂的凸轮轮廓保持接触,实现任意预期运动。

易遭磨损,只适用于作用力不大和速度较低的场合滚子推杆:滚动摩擦力小,承载力大,可用于传递较大的动力。

不能与凹槽的凸轮轮廓时时处处保持接触。

平底推杆:不考虑摩擦时,凸轮对推杆的作用力与从动件平底垂直,受力平稳;易形成油膜,润滑好;效率高。

不能与凹槽的凸轮轮廓时时处处保持接触。

3.按从动件的运动形式分(1)往复直线运动:直动推杆,又有对心和偏心式两种。

(2)往复摆动运动:摆动推杆,也有对心和偏心式两种。

4.根据凸轮与推杆接触方法不同分:(1)力封闭的凸轮机构:通过其它外力(如重力,弹性力)使推杆始终与凸轮保持接触,(2)几何形状封闭的凸轮机构:利用凸轮或推杆的特殊几何结构使凸轮与推杆始终保持接触。

①等宽凸轮机构②等径凸轮机构③共轭凸轮(二)推杆的运动规律一、基本名词:以凸轮的回转轴心O为圆心,以凸轮的最小半径r为半径所作的圆称为凸轮的基圆,r称为基圆半径。

推程:当凸轮以角速度转动时,推杆被推到距凸轮转动中心最远的位置的过程称为推程。

推杆上升的最大距离称为推杆的行程,相应的凸轮转角称为推程运动角。

回程:推杆由最远位置回到起始位置的过程称为回程,对应的凸轮转角称为回程运动角。

休止:推杆处于静止不动的阶段。

推杆在最远处静止不动,对应的凸轮转角称为远休止角;推杆在最近处静止不动,对应的凸轮转角称为近休止角二、推杆常用的运动规律1.刚性冲击:推杆在运动开始和终止时,速度突变,加速度在理论上将出现瞬时的无穷大值,致使推杆产生非常大的惯性力,因而使凸轮受到极大冲击,这种冲击叫刚性冲击。

机械原理课程设计说明书-偏置直动滚子盘形凸轮设计一、设计目的本次课程设计旨在通过实际设计偏置直动滚子盘形凸轮的过程,巩固学生对机械原理知识的掌握和理解,同时培养学生的机械设计能力和实践能力。

二、设计原理偏置直动滚子盘形凸轮是一种用于传递旋转运动的机构,其中凸轮为驱动部件,用于带动连杆的运动。

本次设计采用的偏置直动滚子盘形凸轮结构如下图所示:图1 偏置直动滚子盘形凸轮结构示意图凸轮为圆盘形,上面的轮廓线曲线称为凸轮轮廓线。

偏置直动滚子盘形凸轮上轴心方向的轴向偏置距离称为偏置距离,用e表示。

偏置直动滚子盘形凸轮的压力角为20度,压力角是指接触点处的相对速度方向与接触面法线平面的夹角。

三、设计要求本次设计的偏置直动滚子盘形凸轮需满足如下要求:1.凸轮的转速不超过100r/min;2.凸轮的凸、凹半径分别为25mm和13mm;3.凸轮的周期为360度,接触点运动时间占周期的50%;4.滚子的径向力不超过80N;5.滚子的内侧应由导槽限制;6.选择合适的材料,确保凸轮的寿命不低于8000小时;7.设计合理的润滑方式,保证摩擦性能良好。

四、设计步骤1.确定凸轮的凸、凹半径,周期和压力角。

按照要求绘制凸轮轮廓线,同时确定凸轮的偏置距离和滚子直径;2.确定凸轮和连杆的相对位置,确定滚子位置,设计导槽保证滚子不脱离凸轮;3.选择合适的材料,计算凸轮的耐疲劳寿命;4.设计合理的润滑方式,计算滚子的径向力,保证润滑效果良好;5.进行CAD三维建模,绘制装配图。

五、设计计算1.凸轮的轮廓线曲线为时钟曲线,其方程为:x=cosθ+eθsinθy=sinθ-eθcosθ其中,e为偏置距离,θ为角度;2.滚子直径为8mm;3.滚子径向力计算:F=2.5(Pmax+Plub)sinΔ/2其中,Pmax为接触点最大压力,Plub为黏着力,Δ为凸轮周期的50%;4.凸轮的材料为40Cr,按照材料参数计算凸轮的寿命。

六、设计结果按照上述设计流程,在CAD中建立模型并绘制装配图。

第4章凸轮机构凸轮机构是机械中一种常用的高副机构,在自动化和半自动化机械中得到了广泛的应用。

凸轮机构的优点是:只需设计出适当的凸轮轮廓,就可使从动件实现各种预期的运动规律,结构简单、紧凑、设计方便。

其缺点是:凸轮与从动件为点接触或线接触,压强大,易于磨损,难加工,成本高。

所以通常多用于传力不大的控制机构。

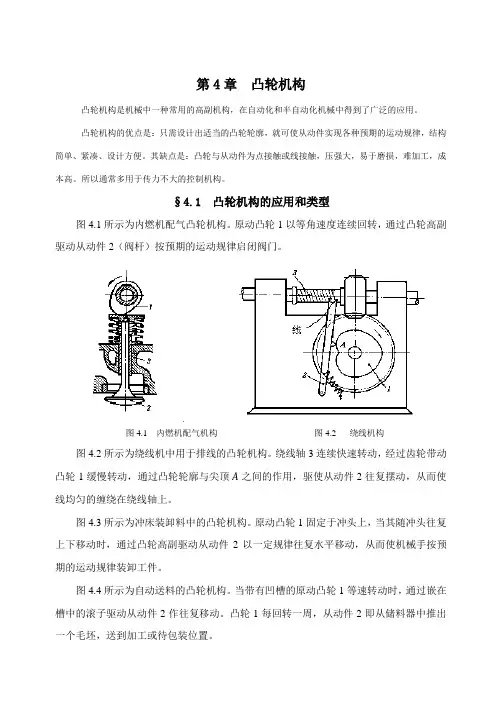

§4.1 凸轮机构的应用和类型图4.1所示为内燃机配气凸轮机构。

原动凸轮1以等角速度连续回转,通过凸轮高副驱动从动件2(阀杆)按预期的运动规律启闭阀门。

图4.1 内燃机配气机构图4.2 绕线机构图4.2所示为绕线机中用于排线的凸轮机构。

绕线轴3连续快速转动,经过齿轮带动凸轮1缓慢转动,通过凸轮轮廓与尖顶A之间的作用,驱使从动件2往复摆动,从而使线均匀的缠绕在绕线轴上。

图4.3所示为冲床装卸料中的凸轮机构。

原动凸轮1固定于冲头上,当其随冲头往复上下移动时,通过凸轮高副驱动从动件2以一定规律往复水平移动,从而使机械手按预期的运动规律装卸工件。

图4.4所示为自动送料的凸轮机构。

当带有凹槽的原动凸轮1等速转动时,通过嵌在槽中的滚子驱动从动件2作往复移动。

凸轮1每回转一周,从动件2即从储料器中推出一个毛坯,送到加工或待包装位置。

从以上所举各列可以看出:凸轮机构主要由凸轮、从动件和机架3个构件组成。

根据凸轮和从动件的不同形状,凸轮机构可按如下分类。

图4.3 冲床装卸料机构图4.4 送料机构1.按凸轮形状分(1)盘状凸轮这种凸轮是一个绕固定轴线转动且具有变化向径的盘形构件,它是凸轮的最基本形式,如图4.1和4.2所示。

(2)移动凸轮当盘形凸轮的回转中心趋于无穷远时,凸轮相对机架作直线运动,这种凸轮叫移动凸轮,如图3.3所示。

(3)圆柱凸轮将移动凸轮卷在圆柱体上即形成圆柱凸轮,如图4.4所示。

2.按从动件形状分(1)尖底从动件如图4.2所示,尖底能与任何复杂的凸轮轮廓保持接触,因此能实现任意的运动规律。

广东工业大学华立学院课程设计(论文)课程名称机械原理课程设计题目名称偏置直动滚子从动件盘形凸轮机构的设计学生学部(系)机电工程学部专业班级机械班学号学生姓名 lilili指导教师2012 年6月28日目录目录......................................... 错误!未定义书签。

课程设计(论文)任务书. (3)摘要....................................... 错误!未定义书签。

一、根据已知基尺寸做出圆..................... 错误!未定义书签。

二、绘制推杆的位移图线....................... 错误!未定义书签。

三、用反转法设计图轮廓线..................... 错误!未定义书签。

四、压力角是否满足许用压力角的要求.......... .错误!未定义书签。

五、参考文献...............................................- 11 -广东工业大学华立学院课程设计(论文)任务书题目名称偏置直动滚子从动件盘形凸轮机构的设计学生学部(系)机电工程学部专业班级机械班姓名学号设计一个偏置直动滚子从动件盘形凸轮机构。

设计参数如表中所示,凸轮回转方向为顺时针(或逆时针),从动件推程以正弦加速度运动规律上升,回程以等加速等减速运动规律下降,其中,e、r r、r b、h分别代表偏距、滚子半径、基圆半径及从动件最大升程,ф、фs、ф‘、фs’分别代表凸轮的推程角、远休止角、回程角及近休止角。

1、设计数据:设计内容偏置直动滚子从动件盘形凸轮轮廓设计符号 e r r r b h ффsф‘фs’单位mm (º)数据10 55 40 180 30 120 302、设计要求1)、用图解法设计此盘形凸轮机构,正确确定偏距e的方向;2)、用图解法设计此盘形凸轮机构,将计算过程写在说明书中。

课 程 设 计(论文)课程名称机械原理题目名称偏置直动滚子从动件盘形凸轮机构的设计学生学部(系) 机电工程学部2012年6月27日目录课程设计(论文)任务书 (3)摘 要 .......................................................................................................................... 错误!未定义书签。

一、根据已知尺寸做出基圆....................................................................................... 错误!未定义书签。

二、用反转法设计图轮廓线....................................................................................... 错误!未定义书签。

三、 绘制推杆的位移图线......................................................................................... 错误!未定义书签。

四、压力角是否满足许用压力角的要求 ................................................................... 错误!未定义书签。

五、心得与体会 .......................................................................................................... 错误!未定义书签。

课程设计(论文)任务书一、课程设计(论文)的内容通过用autoCAD 软件绘图,利用图解法进行偏置直动滚子从动件盘形凸轮机构的设计,最后检验压力角是否满足许用压力角的要求。

机械原理课程设计凸轮机构一、课程设计目标本课程设计旨在通过对凸轮机构的学习,使学生了解凸轮机构的基本工作原理、结构特点和应用领域,掌握凸轮机构的设计和分析方法,培养学生的机械原理分析和设计能力。

二、课程设计内容1. 凸轮机构的基本概念和分类(1)凸轮机构的定义和基本概念(2)凸轮机构的分类和特点2. 凸轮机构的工作原理和运动分析(1)凸轮机构的工作原理和运动规律(2)凸轮机构的运动分析方法3. 凸轮机构的设计和优化(1)凸轮机构的设计原则和方法(2)凸轮机构的优化设计方法4. 凸轮机构的应用和发展(1)凸轮机构在机械传动系统中的应用(2)凸轮机构的发展趋势和前景三、教学方法本课程采用多种教学方法,包括课堂讲授、案例分析、实验演示、课外阅读和小组讨论等。

通过多种教学手段,引导学生深入理解和掌握凸轮机构的基本原理和设计方法,提高学生的分析和设计能力。

四、教学评价本课程的教学评价主要包括平时作业、课堂表现、实验报告和期末考试等。

通过对学生的综合评价,评估学生的学习成果和能力提高情况,为学生提供有效的反馈和指导。

五、参考教材1.《机械设计基础》(第四版),郑育新、刘道玉编著,清华大学出版社,2017年。

2.《机械原理》(第五版),唐光明编著,高等教育出版社,2018年。

3.《机械设计手册》(第三版),机械工业出版社,2015年。

六、教学进度安排本课程的教学进度安排如下:第一周:凸轮机构的基本概念和分类第二周:凸轮机构的工作原理和运动分析第三周:凸轮机构的设计和优化第四周:凸轮机构的应用和发展第五周:实验演示和案例分析第六周:课外阅读和小组讨论第七周:期末考试和总结回顾。

机械原理课程设计偏置直动滚子推杆盘形凸轮凸轮大作业选题:凸轮5-C一:题目及原始数据:利用计算机辅助设计完成偏置直动滚子推杆盘形凸轮机构的设计,已知数据如下所示,凸轮沿逆时针方向做匀速运动。

具体要求如下:1.推程运动规律为等加速等减速运动,回程运动规律为五次多项式运动;2.近休凸轮转角为0°-30°;推程凸轮转角30°-210°;远休凸轮转角210°-280°;回程凸轮转角280°-360。

°3.初选基圆半径为22mm;4.偏距为+14mm5.滚子半径为18mm6.推杆行程为35mm7.许用压力角为α1=35°,α2=65°。

8.最小曲率半径为9.计算点数取120.二:推杆运动规律及凸轮轮廓线方程1.推程加速阶段:s1=70.*a1.*a1/pi/pi;x1=(s0+s1).*sin(a1)+e*cos(a1);y1=(s0+s1).*cos(a1)-e*sin(a1);k1=140*a1/pi^2;i1=[(k1-e).*sin(a1)+(s0+s1).*cos(a1)].*[(k1-e).*(k1-e)+(s0+s1).*(s0+s1)].^(-1/2);j1=[-(k1-e).*cos(a1)+(s0+s1).*sin(a1)].*[(k1-e).*(k1-e)+(s0+s1).*(s0+s1)].^(-1/2);x10=x1-18*j1;y10=y1-18*i1;2.推程减速阶段:s11=35-70.*(pi-a11).*(pi-a11)/pi/pi;x11=(s0+s11).*sin(a11)+e*cos(a11);y11=(s0+s11).*cos(a11)-e*sin(a11);k11=140.*(pi-a1)/pi^2;i11=[(k11-e).*sin(a11)+(s0+s11).*cos(a11)].*[(k11-e).*(k11-e)+(s0+s11).*(s0+s11)].^(-1/ 2);j11=[-(k11-e).*cos(a11)+(s0+s11).*sin(a11)].*[(k11-e).*(k11-e)+(s0+s11).*(s0+s11)].^(-1/ 2);x101=x11-18*j11;y101=y11-18*i11;3.远休阶段:x2=(s0+s2).*sin(a2)+e*cos(a2);y2=(s0+s2).*cos(a2)-e*sin(a2);k2=0;i2=[(k2-e).*sin(a2)+(s0+s2).*cos(a2)].*[(k2-e).*(k2-e)+(s0+s2).*(s0+s2)].^(-1/2);j2=[-(k2-e).*cos(a2)+(s0+s2).*sin(a2)].*[(k2-e).*(k2-e)+(s0+s2).*(s0+s2)].^(-1/2);x20=x2-18*j2;y20=y2-18*i2;4.回程阶段:a30=33*pi/18-a3;s3=(350.*a30.*a30.*a30/(4*pi/9)^3-525.*a30.*a30.*a30.*a30/(4*pi/9)^4+210.*a30.*a30.*a30.*a30.*a30/(4*pi/9)^5);x3=(s0+s3).*sin(a3)+e*cos(a3);y3=(s0+s3).*cos(a3)-e*sin(a3);k3=-1050.*a30.*a30/(4*pi/9)^3+2100.*a30.*a30.*a30/(4*pi/9)^4-1050.*a30.*a30.*a30 .*a30/(4*pi/9)^5;i3=[(k3-e).*sin(a3)+(s0+s3).*cos(a3)].*[(k3-e).*(k3-e)+(s0+s3).*(s0+s3)].^(-1/2);j3=[-(k3-e).*cos(a3)+(s0+s3).*sin(a3)].*[(k3-e).*(k3-e)+(s0+s3).*(s0+s3)].^(-1/2);x30=x3-18*j3;y30=y3-18*i3;5.近休阶段:s4=0;x4=(s0+s4).*sin(a4)+e*cos(a4);y4=(s0+s4).*cos(a4)-e*sin(a4);k4=0;i4=[(k4-e).*sin(a4)+(s0+s4).*cos(a4)].*[(k4-e).*(k4-e)+(s0+s4).*(s0+s4)].^(-1/2);j4=[-(k4-e).*cos(a4)+(s0+s4).*sin(a4)].*[(k4-e).*(k4-e)+(s0+s4).*(s0+s4)].^(-1/2);x40=x4-18*j4;y40=y4-18*i4;三:matlab计算程序e=14;r0=22s0=sqrt(r0^2-e^2);c111=1;c3=1;for(i=1::200) %由压力角条件循环求合适基圆半径if (c111<35/180)&&(c3<65/180) %判断条件else a1=0:pi/60:pi/2; % 推程加速阶段s1=70.*a1.*a1/pi/pi;x1=(s0+s1).*sin(a1)+e*cos(a1);y1=(s0+s1).*cos(a1)-e*sin(a1);k1=140*a1/pi^2; % 对s1求导i1=[(k1-e).*sin(a1)+(s0+s1).*cos(a1)].*[(k1-e).*(k1-e)+(s0+s1).*(s0+s1)].^(-1/2);j1=[-(k1-e).*cos(a1)+(s0+s1).*sin(a1)].*[(k1-e).*(k1-e)+(s0+s1).*(s0+s1)].^(-1/2);x10=x1-18*j1;y10=y1-18*i1;a11=pi/2:pi/60:pi; % 推程减速阶段s11=35-70.*(pi-a11).*(pi-a11)/pi/pi;x11=(s0+s11).*sin(a11)+e*cos(a11);y11=(s0+s11).*cos(a11)-e*sin(a11);k11=140.*(pi-a1)/pi^2;i11=[(k11-e).*sin(a11)+(s0+s11).*cos(a11)].*[(k11-e).*(k11-e)+(s0+s11).*(s0+s11)].^(-1/ 2);j11=[-(k11-e).*cos(a11)+(s0+s11).*sin(a11)].*[(k11-e).*(k11-e)+(s0+s11).*(s0+s11)].^(-1/ 2);x101=x11-18*j11;y101=y11-18*i11;a2=pi:pi/60:25*pi/18; %凸轮远休阶段s2=35;%推杆行程x2=(s0+s2).*sin(a2)+e*cos(a2);y2=(s0+s2).*cos(a2)-e*sin(a2);k2=0;i2=[(k2-e).*sin(a2)+(s0+s2).*cos(a2)].*[(k2-e).*(k2-e)+(s0+s2).*(s0+s2)].^(-1/2);j2=[-(k2-e).*cos(a2)+(s0+s2).*sin(a2)].*[(k2-e).*(k2-e)+(s0+s2).*(s0+s2)].^(-1/2);x20=x2-18*j2;y20=y2-18*i2;a3=25*pi/18:pi/60:33*pi/18;%推杆回程阶段a30=33*pi/18-a3;s3=(350.*a30.*a30.*a30/(4*pi/9)^3-525.*a30.*a30.*a30.*a30/(4*pi/9)^4+210.*a30.*a30.*a30.*a30.*a30/(4*pi/9)^5);x3=(s0+s3).*sin(a3)+e*cos(a3);y3=(s0+s3).*cos(a3)-e*sin(a3);k3=-1050.*a30.*a30/(4*pi/9)^3+2100.*a30.*a30.*a30/(4*pi/9)^4-1050.*a30.*a30.*a30 .*a30/(4*pi/9)^5;i3=[(k3-e).*sin(a3)+(s0+s3).*cos(a3)].*[(k3-e).*(k3-e)+(s0+s3).*(s0+s3)].^(-1/2);j3=[-(k3-e).*cos(a3)+(s0+s3).*sin(a3)].*[(k3-e).*(k3-e)+(s0+s3).*(s0+s3)].^(-1/2);x30=x3-18*j3;y30=y3-18*i3;a4=33*pi/18:pi/60:2*pi;%推杆近休阶段s4=0;x4=(s0+s4).*sin(a4)+e*cos(a4);y4=(s0+s4).*cos(a4)-e*sin(a4);k4=0;i4=[(k4-e).*sin(a4)+(s0+s4).*cos(a4)].*[(k4-e).*(k4-e)+(s0+s4).*(s0+s4)].^(-1/2);j4=[-(k4-e).*cos(a4)+(s0+s4).*sin(a4)].*[(k4-e).*(k4-e)+(s0+s4).*(s0+s4)].^(-1/2);x40=x4-18*j4;y40=y4-18*i4;plot(x10,y10,'-g*',x101,y101,'-g+',x20,y20,'-r*',x30,y30,'-b*',x40,y40,'-k*',x1,y1,'-g*',x11, y11,'-g+',x2,y2,'-r*',x3,y3,'-b*',x4,y4,'-k*')%凸轮轮廓曲线绘制title(‘凸轮轮廓曲线绘制');xlabel('Variable X'); %X轴ylabel('Variable Y'); %Y轴text(-250,-200,'工作廓线') %文字标注text(100,-100,'理论廓线');grid on %加网格axis equal%坐标相等a1=0:pi/60:pi/2; %压力角计算force1=abs(atan((k1).*(s0+s1).^-1));c1=max(force1);a11=pi/2:pi/60:pi;force11=abs(atan((k11).*(s0+s11).^-1));c11=max(force11);c111=max(c1,c11);a2=pi:pi/60:25*pi/18;force2=abs(atan((k2).*(s0+s2).^-1));c2=max(force2);a3=25*pi/18:pi/60:33*pi/18;force3=abs(atan((k3).*(s0+s3).^-1));c3=max(force3);a4=33*pi/18:pi/60:2*pi;force4=abs(atan((k4).*(s0+s4).^-1));c4=max(force4);r0=r0+1; %每循环一次基圆半径+1s0=sqrt(r0^2-e^2);endend%求最大压力角位置c111c3[m1,n1]=sort(force1);bend1=n1(end-1+1:end) jiaodu1=(bend1(end)-1)*3[m11,n11]=sort(force11);bend11=n11(end-1+1:end) jiaodu11=(bend11(end)-1)*3+90 [m3,n3]=sort(force3);bend3=n3(end-1+1:end) jiaodu=(bend3(end)-1)*3+250 vv=i1./j1;vv1=diff(vv);vv2=diff(vv,2);vv22=[0,vv2];p=(1+vv1.^2).^(3/2)./vv22;g=min(p)vv1=i11./j11;vv11=diff(vv1);vv21=diff(vv1,2);vv221=[0,vv21];p1=(1+vv11.^2).^(3/2)./vv221; g1=min(p1)vv2=i2./j2;vv222=diff(vv2);vv223=diff(vv2,2);vv2211=[0,vv223];p2=(1+vv222.^2).^(3/2)./vv2211; g2=min(p2)vv=i3./j3;vv1=diff(vv);vv2=diff(vv,2);vv22=[0,vv2];p=(1+vv1.^2).^(3/2)./vv22;g3=min(p)vv=i4./j4;vv1=diff(vv);vv2=diff(vv,2);vv22=[0,vv2];p=(1+vv1.^2).^(3/2)./vv22;g4=min(p))ro=sqrt(s0^2+e^2) %求合适基圆半径x1 y1x11y11x2y2x3y3x4y4x10y10x101y101x20y20x30y30x40y40force1force11force2force3force4c111c3jiaodu11jiaodu3四:计算结果及分析:(1)工作廓线坐标:1;推程加速阶段X坐标14 127. 136. 153. 161. 195. 223.2推程加速阶段Y坐标176. 149. 133.21.3推程减速阶段X坐标227. 209.120. 109. 86.4推程减速阶段Y坐标-141.5远休阶段X坐标6远休阶段Y坐标-110.7减速阶段X坐标-243. -243. -242. -240. -196. -118. -99.8减速阶段Y坐标-58. 18.185.9近休X坐标10近休Y坐标1 197. 209.(2)理论廓线坐标; 推程加速阶段X坐标174.207.推程加速阶段Y坐标182.推程减速阶段X坐标209. 209. 187. 119. 99. 44.推程减速阶段Y坐标-60. -142. -151. -183. -202.远休阶段X坐标-71.-216.远休阶段Y坐标回程阶段X坐标-225. -225.回程阶段Y坐标近休阶段X坐标近休阶段Y坐标186.凸轮压力角推程最大压力角:*180出现位置:90回程最大压力角:*180出现位置292最小曲率半径:g2=<*18故满足要求最后确定基圆半径:ro = 211五:凸轮机构图六:体会和建议在本次设计中,对凸轮结构的各项参数对最终凸轮形状的影响有了更深刻的认识。