带式传动机课程设计

- 格式:doc

- 大小:94.50 KB

- 文档页数:12

带传动设计校核课程设计一、教学目标本课程的教学目标是使学生掌握带传动设计的基本原理和方法,能够对带传动系统进行设计和校核。

具体来说,知识目标包括:了解带传动的分类、工作原理和应用范围;掌握带传动的受力分析、弹性滑动和磨损补偿等基本理论;熟悉带传动的设计步骤和校核方法。

技能目标包括:能够运用相关软件进行带传动系统的设计和仿真;能够进行带传动参数的优化和选择。

情感态度价值观目标包括:培养学生的创新意识和团队合作精神,使学生认识到带传动技术在工程应用中的重要性,增强学生的专业素养和社会责任感。

二、教学内容本课程的教学内容主要包括带传动的基本理论、设计方法和应用实践。

具体来说,教学大纲如下:1.带传动的基本概念和分类:介绍带传动的概念、分类和特点,分析各种类型带传动的优缺点及应用场景。

2.带传动的工作原理和受力分析:讲解带传动的工作原理,分析带传动过程中的受力情况,包括拉力、张力、弹性滑动等。

3.带传动的设计方法:介绍带传动的设计方法,包括设计步骤、设计原则和设计公式,以及如何选择合适的带传动参数。

4.带传动的校核方法:讲解带传动的校核方法,包括校核步骤、校核内容和校核公式,以及如何判断带传动系统的工作状态。

5.带传动的应用实践:介绍带传动在工程中的应用实践,分析实际应用中带传动系统的性能优化和故障处理方法。

三、教学方法为了提高学生的学习兴趣和主动性,本课程将采用多种教学方法相结合的方式进行教学。

具体包括:1.讲授法:通过讲解带传动的基本概念、理论体系和设计方法,使学生掌握带传动的基本知识。

2.案例分析法:分析实际工程中的带传动案例,使学生了解带传动在工程应用中的重要作用。

3.讨论法:学生进行小组讨论,探讨带传动设计中的关键问题和解决方案。

4.实验法:安排实验课程,使学生在实际操作中掌握带传动系统的原理和性能。

四、教学资源为了支持教学内容和教学方法的实施,本课程将利用多种教学资源,包括:1.教材:选用国内知名出版社出版的带传动设计相关教材,作为学生学习的主要参考资料。

机械设计课程设计--设计一带式输送机传动装置带式输送机传动装置,包含带轮、电机、传动机构、减速机等元件,是将物体从一端传送到另一端的运输工具。

一、带轮带轮的材料有橡胶、皮革、金属、塑料等多种。

其中橡胶带轮特别适用于低速、低载荷的应用,具有耐腐蚀、耐温度的优点,不易漏油、防滑,寿命长;而皮革带轮具有耐高温、透气性高、耐磨损的优点,广泛应用在汽车行业及电子行业测试机中;而金属带轮能经受高负荷、大扭矩,可满足高速度高负荷及高速度低负荷的要求;塑料带轮具有耐磨损、抗刮耐磨、轻重量的特点,适用于中低速的传动,具有节能的效果。

二、电机电机是带式输送机传动装置的核心元件,主要用于带式输送机所需的动力输出。

常用的电机有直流电机、交流电机及异步电机等,其中异步电机属高效率电机,具有功率大、开路启动电流小、抗干扰性能强、定子电路接线方便、行程可任意设定等优点,是近几年受到广泛认可的新型电机。

三、传动机构带式输送机传动装置的传动机构通常有滑动型、链式型及皮带式传动机构三种。

滑动型传动机构的特点是能够实现可控制的传动精度及调速范围,广泛应用在微电脑控制的机器人系统中;链式传动机构具有结构简单、装卸方便、承载能力强等特点,是裂变、压接、锻造机械设备的特殊传动;皮带式传动机构具有多段可调,多比例传动、转速大等优点,能够实现转速的连续改变,广泛应用于汽车、电子行业。

四、减速机减速机是带式输送机传动装置的重要组成部分,主要用于将高速的输入,降低到适合输出的倍数速度,多用于将电机高速的输出降到适用于驱动带轮的速度。

常见的减速机主要有齿轮减速机、齿条减速机、蜗杆减速机、摆线针轮减速机及柔性联轴器等。

齿轮减速机效率较高,耐磨性能好,但噪音较大,价格会高些;齿条减速机主要用于箱式结构传动机构,其传动量大,承重能力强;蜗杆减速机有较大的承载能力,适用于短距离的大扭矩传动;摆线针轮减速机属螺旋传动,承载能力较差,但整机噪音低,安全可靠;柔性联轴器能够实现输入转轴与输出轴的旋转同步,减少回转摆动的影响,属于特种传动装置。

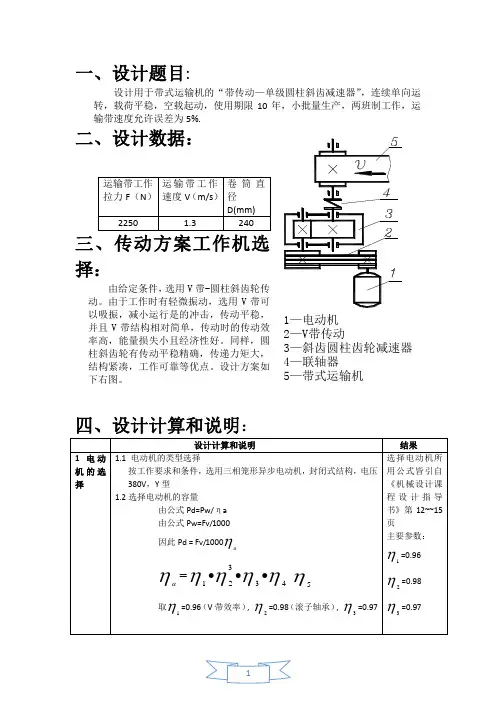

一、设计题目:四、设计计算和说明:2确定传动装置的总的传动比和分配传动比(齿轮传递效率),4η=0.96(卷筒效率),5η=0.99(凸轮连轴器)aη= 0.96*30.98*0.97*0.99*0.96=0.83所以dP=1000aFVη=2250 1.310000.83⨯⨯=3.5kw确定电动机转速卷筒轴工作转速为:n=601000VD⨯Ω=6010001.3240⨯Ω⨯=103.45 minr取传动比:V带的传动比为'1i=2—4,一级圆柱斜齿传动比为'2i=3—6,所以总的传动比'ai=6—24,故电动机转速的可选范围为:'dn='ai⨯n=(6—24) ⨯103.45=621~2483minr最符合这一条件的电机为Y112M—4该电机的主要参数为:电机选用Y112M—4(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0).安装尺寸如下:电动机选好后试计算传动装置的总传动比,并分配各级传动比。

电动机型号Y112M—4,满载转速1440minr2.1 总传动比:有式ai=mmn=1440103.45=4.64分配传动比因为0ai i i=•式中i,i分别为带传动和减速器的传动比。

为使V带传动外廓尺寸不致过大,初步选0i=3,则一级4η=0.965η=0.990.83aη=3.5dP kw=n=103.45minr'dn=621~2483minr电动机选用Y112M—4传动装置的总的传动比和分配传动比所用公式皆引自《机械设计课程设计指导书》第18~~22页主要参数:3 V带传动装置:2.2.4各轴的输入转矩:dT=9550dmnP=23.21NM1T=d T0i01η=23.21*3*0.96=66.85NM2121266.85*4.64*0.98*0.97294.86N miT Tη=••==•卷筒轴输入3224294.86*0.98*0.99286.07N mT Tηη=••==•2.2.5各轴的输出转矩:'112'222'33266.85*0.9865.513294.86*0.98288.96286.07*0.98280.35N mN mN mT TT TT Tηηη=•==•=•==•=•==•运行和动力参数计算结果整理于下表:已知原动机为Y112M—4型(主要参数:额定功率:4KW;满载转速:n=1440r/min;启动转矩T=2.0;最大转矩2.0)电动机到I轴的传动比为3.0。

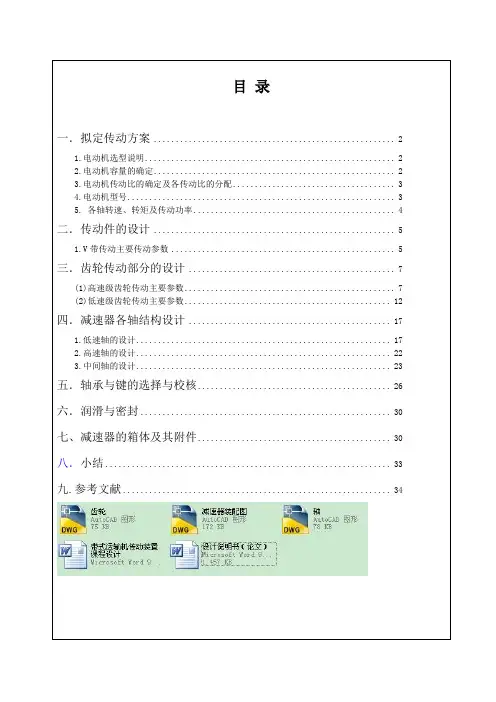

目录一.拟定传动方案 (2)1.电动机选型说明 (2)2.电动机容量的确定 (2)3.电动机传动比的确定及各传动比的分配 (3)4.电动机型号 (3)5. 各轴转速、转矩及传动功率 (4)二.传动件的设计 (5)1.V带传动主要传动参数 (5)三.齿轮传动部分的设计 (7)(1)高速级齿轮传动主要参数 (7)(2)低速级齿轮传动主要参数 (12)四.减速器各轴结构设计 (17)1.低速轴的设计 (17)2.高速轴的设计 (22)3.中间轴的设计 (23)五.轴承与键的选择与校核 (26)六.润滑与密封 (30)七、减速器的箱体及其附件 (30)八.小结 (33)九.参考文献 (34)查得,5.1=AK,则mNTKTAca⋅=⋅=⋅=77.188518.12575.14,查课程设计书P159表16-4,选用HL5型弹性柱销联轴器,半联轴器的孔径为60,半联轴器与轴配合的毂孔长度为:mmL1071=,半联轴器长度mmL142=。

2.初步选取可同时承受径向力与轴向力的滚动轴承,参照mmd702=,选择30314圆锥滚子轴承,其尺寸为3515070⨯⨯=⨯⨯BDd a=30.6故mmdmmdmmdmmd70,80,85,756543====四.计算轴上的载荷1)由轴的初步结构作计算简图:2)判断危险截面参照《机械设计》P372图15-24 从应力集中来看截面Ⅳ和Ⅴ应力集中最严重。

但截面Ⅴ不受扭矩作用而且轴径较大故不必校核。

因此轴只需较核截面Ⅳ。

3)作出轴的计算简图mmLmmLmmL86,100,170321===(1)水平面mmNLFMmmNLFMmmNdFMNLLLFFNLLLFFNHHNHHaatNHtNH⋅=⋅=⋅=⋅=⋅=⋅=⋅=⋅=⋅==+⋅=+⋅==+⋅=+⋅=28.3866548698.449538665410054.386686.308682267.3003.2053254.3866861008652.836298.44958610010052.8362322211432223231(2)垂直面mmNTKcaA⋅==77.18855.1mmLmmLmmL86100170321===mmNMmmNMmmNMNFNFHHaNHNH⋅=⋅=⋅===28.38665438665486.30868254.386698.44952121故可知轴安全。

前言机械设计课程设计是大三阶段一门非常重要的课程,旨在通过让学生设计齿轮减速器了解一般机械设计过程的概貌,是一门理论与工程并重的课程。

本次课程设计能够让学生深刻了解到机械设计区别于其他学科的显著特征,主要包括以下几点:⑴机械设计是一门强调标准的学科,在设计每一个零件时首先必须考虑是否需要遵循某些标准。

⑵机械设计是注重实际的学科,设计过程不是孤立的,而必须考虑实际使用中的易用性、维护性、运输环境等各种条件,有经验的设计人员区别普通设计者的特点就在于此。

⑶机械设计工作要求设计人员有很好的耐心和缜密的思维,在设计过程中综合考虑多方面因素,从而使设计产品各方面都符合使用需求。

通过本次设计,我们能掌握到一个设计者最基本的技能,学会如何书写标准的设计说明书,了解产品设计的每一个步骤,对我们侧重电学领域的学生来说,学习机械设计过程增强了我们的综合素质,开拓了学科的视野,对我们可靠性专业的学生来说,学习机械设计让我们对更好得了解了产品情况,使我们能以整体的思维看待本专业的问题。

一、设计项目:带式运输机传动装置设计二、运动简图:1)电动机2)V带传动3)减速器(斜齿)4)联轴器5)带式运输机三、运输机数据运输带工作拉力1200F N=运输带工作速度 1.7/=V m s运输带滚筒直径270=D mm(附:运输带绕过滚筒的损失用效率计,效率η=0.97)四、工作条件1)设计用于带式运输机的传动装置2)连续单向运转,载荷较平稳,空载启动,运输带速允许误差为5%3)使用年限为10年,小批量生产,两班制工作五、设计工作量1)减速器装配图(0号图纸) 1 张2)零件工作图(2号图纸) 2 张3)设计说明书 1 份(本任务书须与设计说明书一起装订成册一并交上)设计说明目录一、电动机的选择、传动系统的运动和动力参数 (4)1.电动机的选择 (4)2.传动比分配 (4)3.运动和动力参数设计 (5)4. 将运动和动力参数计算结果整理并列于下表 (5)二、传动零件的设计、计算 (6)1. V带传动的设计 (6)2. 带的参数尺寸列表 (8)3.减速器齿轮(闭式、斜齿)设计 (8)4.齿轮其他传动参数 (11)5.齿轮传动参数列表 (11)三、轴与轴承的设计与校核 (11)1.Ⅰ轴(高速轴)的校核 (11)2.Ⅰ轴(高速轴)轴承校核 (15)3.Ⅱ轴(低速轴)与轴承的校核说明 (16)四、键连接的设计与校核 (17)五、联轴器的选择 (18)六、润滑与密封形式,润滑油牌号及用量说明 (19)七、箱体结构相关尺寸 (19)八、减速器附件列表 (21)九、设计优缺点及改进意见 (21)十、参考文献 (22)十一、总结 (23)项目-内容设计计算依据和过程计算结果轴的材料选择确定传动零件位置和轮廓线最小轴颈的确定计算各轴段直径轴的材料有碳素钢和合金钢,碳素钢的综合力学性能好,应用范围广,其中以45钢最为广泛。

课程设计题目自动送料带式输送机传动装置地设计教学院机电工程学院专业交通运输班级姓名指导教师(二)工作条件该传动装置单向传送,载荷有轻微冲击,空载起动,两班制工作,使用期限5年(每年按300天计算),运输带容许速度误差为5%.(三)运动简图(四)设计计算说明书内容0.封面(题目、班级、姓名、学号、指导老师、时间)1.目录(标题、页次)2.设计任务书(装订原发地设计任务书)3.前言(题目分析、传动方案地拟定等)4.电动机地选择5.传动装置运动参数和动力参数计算(计算总传动比、分配各级传动比、计算各轴转速、功率和扭矩)6.V带传动设计计算7.齿轮(斜齿圆柱齿轮)传动设计计算8.轴地设计计算9.轴承地选择和计算10.键联接地选择和校核11.联轴器地选择12.减速器箱体地设计(包括主要结构尺寸地计算及必要地说明)第五章 轴地设计5.1低速轴地结构设计低速轴地参数见表 工程 II P /kW X n /r •1min - 参数 5.9 1195.1.1轴上零件地布置对于单级减速器,低速轴上安装一个齿轮、一个联轴器,齿轮安装在箱体地中间位置;俩个轴承安装在箱体地轴承座孔内,相对于齿轮对称布置;联轴器安装在箱体地外面一侧.为保证齿轮地轴向位置和轴承润滑,还应在齿轮和轴承之间加一个挡油板.5.1.2零件地装拆顺序轴上地主要零件是齿轮,齿轮地安装可以从左侧装拆.从方便加工地角度选轴上地零件从轴地左端装拆,轴承盖、轴承、挡油板、齿轮一次从轴地左端装入,右端地轴承从右端装入. 5.1.3轴地结构设计 为便于轴上零件地安装,把轴设计为阶梯轴,后段轴地直径大于前段轴地直径,低速轴地具体设计如下 轴段①安装轴承,用度端盖和挡油板轴向固定轴段②高于轴段①,用来安装齿轮 轴段③高于轴段②,用来定位齿轮轴段④低于轴段③,方便安装轴承; 齿轮在轴段②上用键轴向固定.轴段⑤低于轴段④形成轴肩,用来定位联轴器 低速轴地结构如下图所示5d 4d 3d 2d 1d⑥计算危险截面直径轴地材料为45钢调质B σ=650MPa,][1b -σ=60MPa31][1.0b eM d -≥σ=37mm.受键槽影响取d=39mm<45mm 满足. 5.4.3绘制低速轴地计算简图为计算轴地强度,应将载荷简化处理,斜齿圆柱齿轮,其受力可分解为圆周力Ft 、径向力Fr ,轴向力Fa.两端轴承可简化为一端活动铰链,一端为固定铰链.为计算方便,危险截面选择安装齿轮地轴段中心位置,位于两个支点地中间,距1支座距离为L/2=47.875mm.T=473000N.m md=39mm5.5高速轴地结构设计 高速轴参数工程 II P /kW X n /r •1min -参数6.245055.5.1轴上零件地布置高速轴为齿轮轴其上安装一个带轮,齿轮在箱体地中间位置;俩个轴承安装在箱体地轴承座孔内,相对于齿轮对称布置;为保证轴地轴向位置,还应在齿轮和轴承之间加一个挡油板. 5.5.2轴地结构设计为便于轴上零件地安装,把轴设计为阶梯轴,后段轴地直径大于前段轴地直径,高速轴地具体设计如下 轴段①安装带轮,用键轴周向固定 轴段②高于轴段①形成轴肩,用来定位带轮 轴段②安装轴承,挡油板 轴段③为齿轮;轴段④直径应和轴段②直径相同,以使左右两端轴承型号一致.用挡油板和端盖轴向定位.高速轴地结构如下图1d 2d 3d 4d5.5.3确定各轴段地尺寸高速轴为齿轮轴其材料为20GrMnT ,取A=985.6.3绘制低速轴地计算简图为计算轴地强度,应将载荷简化处理,斜齿圆柱齿轮,其受力可分解为圆周力Ft、径向力Fr,轴向力Fa.两端轴承可简化为一端活动铰链,一端为固定铰链.危险截面选择齿轮地轴段中心位置,位于两个支点地中间,距1支座距离为L/2=46.375mm第六章轴承、键和联轴器地选择d=29mm6.2.2校核键地强度轴段①上安装带轮静联接校核挤压强度:L=L-b ,T=12000N.mm轴段①:1pσ=dhlT4=62.52/mmN小于许用应力合理所以键连接强度满足要求6.3选择轴承及计算轴承寿命6.3.1轴承型号地选择高速轴选轴承类型为圆锥滚子轴承,型号为30208低速轴选轴承类型为圆锥滚子轴承,型号为302116.3.2轴承寿命计算低速轴:正常使用情况,查【2】P279表16-8和16-9得: ft= 1,fp=1.2,ε=3 查[1]P79表6-7:轴承30211 d=55mm,基本额定动载荷Cr=90800N,基本额定静载荷Co=115000N,临界系数e=0.4,当A/R<=e时x=0.5,y=1.5①计算轴承受力径向力NFFRBNFFRAHvHv3242239522222121=+==+=②轴向外载荷Fa=1272N③派生地轴向力SNyRBSBNyRASA108027982====④计算轴承地轴向载荷因为SB与轴向外载荷方向相反切SB=1080N,Fa+SA=2072NSB<Fa+SA所以轴承B端为压紧端.故此两轴承轴向载荷为AB=Fa+SA=2070N。

机械设计带传动课程设计一、教学目标本课程的学习目标包括知识目标、技能目标和情感态度价值观目标。

知识目标要求学生掌握带传动的结构、工作原理和设计方法;技能目标要求学生能够运用所学知识进行带传动的分析和设计;情感态度价值观目标要求学生培养对机械设计的兴趣和责任感。

通过本课程的学习,学生将能够:1.描述带传动的结构和工作原理。

2.分析带传动的设计方法和步骤。

3.运用所学知识进行带传动的分析和设计。

4.培养对机械设计的兴趣和责任感。

二、教学内容本课程的教学内容主要包括带传动的结构、工作原理、设计方法和应用。

教学大纲将按照以下顺序进行安排:1.带传动的结构和工作原理:介绍带传动的各种类型和结构特点,解释带传动的工作原理。

2.带传动的设计方法:讲解带传动的设计方法和步骤,包括带的选择、张紧装置的设计等。

3.带传动的应用:介绍带传动在实际工程中的应用案例,分析带传动的优缺点。

三、教学方法为了激发学生的学习兴趣和主动性,本课程将采用多种教学方法。

包括:1.讲授法:教师讲解带传动的结构、工作原理和设计方法。

2.讨论法:学生分组讨论带传动的应用案例,分享各自的观点和经验。

3.案例分析法:分析实际工程中的带传动案例,引导学生运用所学知识解决问题。

4.实验法:安排实验室实践,让学生亲自操作带传动装置,加深对知识的理解。

四、教学资源本课程将充分利用教学资源,包括教材、参考书、多媒体资料和实验设备。

教学资源将用于支持教学内容和教学方法的实施,丰富学生的学习体验。

具体资源包括:1.教材:选用权威、实用的教材,为学生提供系统、全面的知识体系。

2.参考书:推荐相关的参考书籍,拓展学生的知识面。

3.多媒体资料:制作课件、视频等多媒体资料,提高课堂教学的趣味性和生动性。

4.实验设备:安排实验室实践,让学生亲身体验带传动的工作原理和设计方法。

五、教学评估本课程的评估方式包括平时表现、作业和考试等。

评估方式应客观、公正,能够全面反映学生的学习成果。

带式传动机的传动装置课程设计设计目的1. 掌握带式传动机的传动原理和设计方法;2. 通过实践,提高学生对机械设计的综合理解能力;3. 增加学生机械设计的实践经验。

设计任务设计一个带式传动机传动装置。

具体要求如下:1. 选择合适数值的带速比和带宽比2. 根据设定的传动比,选择适当的带速、带弯曲半径。

3. 测算传动带的拉力和带轮的轮径、齿数4. 选择合适的带材和带轮材料5. 绘制传动装置总布置图,带轮齿数选取思路图、传动比花键轮制图、带轮装配图、定位销制图、平面爆视图、剖面图等。

设计内容1. 设计已知条件(1)传动功率:P=18kW;(2)传动轴转速:n1=1480r/min;(3)传动比:i=2.5;(4)输入轴是通过一个联轴器与电机相连,其轴径为d1=24mm;(5)输出轴轴径为d2=80mm。

2. 带速比和带宽比的选择带速比和带宽比是带式传动装置参数的重要设计参数,下面是我们的选取标准:(1)带速比的选取:i=2.5,一般选取i≤3,故选择带速比为2.5,1号带轮的转速为n1’=592r/min。

(2)带宽比的选取:B1/B2=2,一般选取B1/B2≤3,我们选取B1=100mm,B2=50mm,故B1/B2=2.3. 传动带的拉力以及带轮的轮径、齿数的计算(1)拉力计算公式:Fk=TK/ρa(公式中,TK表示扭矩,ρa 表示传动皮带的拉力系数)(2)1号带轮的轮径的计算:d1=2√(F1/P12+D/2r1)(公式中,F1表示1号带轮的拉力,P12表示传动皮带的传动力,D 表示2号带轮的直径,r1表示1号带轮的曲率半径)(3)2号带轮的轮径的计算:d2=2√(F2/P21+D/2r2)(公式中,F2表示2号带轮的拉力,P21表示传动皮带的传动力,D 表示1号带轮的直径,r2表示2号带轮的曲率半径)(4)带轮齿轮数的计算:z2=ilen2/il0(公式中,z2表示带轮齿数,ilen2表示传动带最小长度,il0表示标准长度)4. 带材和带轮材料的选择(1)带材的选择:根据传动量计算得出传动带宽度和厚度,去机械教学箱拿取青瓷厚型工业皮带。

机械设计带传动课程设计一、课程目标知识目标:1. 学生能够理解带传动的基本原理,掌握带传动的类型、结构和应用范围。

2. 学生能够掌握带传动的设计方法,包括带轮尺寸计算、带长和张力计算等。

3. 学生能够了解带传动的优缺点,并分析其在机械设计中的应用前景。

技能目标:1. 学生能够运用所学知识,独立完成带传动系统的设计计算。

2. 学生能够运用CAD软件绘制带传动系统的零部件图和装配图。

3. 学生能够运用仿真软件对带传动系统进行简单分析,评估其性能。

情感态度价值观目标:1. 培养学生对机械设计学科的兴趣,激发其探索精神和创新意识。

2. 培养学生严谨的科学态度和团队协作精神,使其在解决实际问题时具备责任感和使命感。

3. 培养学生关注环保、节能和可持续发展,将绿色设计理念融入带传动系统的设计和改进中。

课程性质:本课程为机械设计专业课程,旨在让学生掌握带传动设计的基本知识和技能。

学生特点:学生具备一定的机械基础知识和制图技能,具有较强的学习能力和动手能力。

教学要求:注重理论与实践相结合,强调设计计算和CAD绘图技能的培养,提高学生的实际操作能力和创新能力。

通过课程学习,使学生具备独立设计和改进带传动系统的能力。

二、教学内容1. 带传动原理与类型:讲解带传动的基本原理,分析摩擦带传动的力学特性,介绍V带、平带等常见带传动类型及其结构特点。

教材章节:第二章第二节2. 带轮设计与计算:讲解带轮的结构设计,包括轮槽形状、尺寸及材料选择,介绍带轮尺寸的计算方法。

教材章节:第三章第一节3. 带传动设计计算:阐述带长、张力计算方法,分析带传动系统在启动、运行和制动过程中的力学行为。

教材章节:第三章第二节4. CAD软件应用:教授CAD软件绘制带传动系统零部件图和装配图的方法,培养学生的绘图技能。

教材章节:第四章第三节5. 仿真分析:介绍仿真软件在带传动系统分析中的应用,使学生能够对设计结果进行性能评估。

教材章节:第五章第二节6. 设计实例与练习:分析典型带传动系统设计实例,指导学生进行设计练习,巩固所学知识。

机械设计课程设计带式输送机传动装置目录一、课程设计任务书1.1设计要求二、传动装置运动学计算2.1 电动机的选择2.2 确定总传动比、分配传动比2.3 计算各轴功率、转速和扭矩三、带传动设计3.1 选择带的剖面型号3.2 计算带传动的主要尺寸和带的根数四、齿轮传动计算4.1 选择齿轮材料4.2 计算和确定齿轮传动的主要参数4.3 确定齿轮的结构和主要尺寸五、轴的设计计算5.1 轴的初步计算5.2 轴的结构设计5.3 轴的强度计算六、联轴器选择七、键的选择、计算八、滚动轴承选择计算九、减速器结构设计9.1 确定箱体的结构和主要尺寸9.2 减速器附件的选择9.3 减速器主要零件配合性质的确定十、减速器的润滑10.1 润滑方式的确定10.2 选择润滑牌号10.3 确定润滑油量十一、设计心得十二、参考资料11 一课程设计任务书课程设计题目:设计带式运输机传动装置(简图如下)1——V带传动 2——运输带 3——单级斜齿圆柱齿轮减速器4——联轴器 5——电动机 6——卷筒原始数据:运输带工作拉力F/N 4200运输带工作速度v/(m/s) 1.9卷筒直径D/mm 4501) 工作条件:两班制,连续单向运转,载荷较平稳;2)使用折旧期:8年;3)检修间隔期:四年一次大修,两年一次中修,半年一次小修;4)动力来源:电力,三相交流,电压380/220V;5)运输带速度允许误差±5%;6)制造条件及生产批量:一般机械厂制造,小批量生产。

1.1 设计要求1.减速器装配图一张(A1)。

2.零件图1~2张。

3.设计说明书一份。

二. 传动装置运动学计算本组设计数据:数据:运输带工作拉力F/N 4200运输带工作速度v/(m/s) 1.9卷筒直径D/mm 4501)外传动机构为V带传动。

2)减速器为单级斜齿圆柱齿轮减速器3) 方案简图如上图4)该方案的优缺点:该工作机有轻微振动,由于V带有缓冲吸振能力,采用V带传动能减小振动带来的影响,并且该工作机属于小功率、载荷变化不大,可以采用V带这种简单的结构,并且价格便宜,标准化程度高,大幅降低了成本。

设计带式运输机传动装置课程设计一、概述带式运输机是一种常见的输送设备,广泛应用于矿山、港口、化工等行业,用于输送散装物料和成品料。

而传动装置作为带式运输机的核心部件之一,对带式运输机的运行效率和稳定性起着至关重要的作用。

设计带式运输机传动装置的课程设计具有重要的理论意义和实际应用价值。

二、设计要求1. 熟悉带式运输机传动装置的工作原理和结构特点;2. 掌握传动装置的选型和设计原则;3. 设计一套适合带式运输机使用的传动装置方案。

三、设计步骤1. 调研带式运输机传动装置的工作原理和结构特点;2. 学习传动装置的选型和设计原则;3. 分析带式运输机工作条件及传动装置的工作要求;4. 确定传动装置的类型和结构形式;5. 进行传动装置的参数计算和选择;6. 绘制传动装置的总体布置图和零部件图;7. 对传动装置进行静力学和动力学分析;8. 进行传动装置的工程计算和强度校核;9. 编写课程设计报告。

四、设计思路1. 确定传动装置的类型和结构形式带式运输机传动装置通常包括驱动装置、皮带轮、输送带、张紧装置等部分。

根据带式运输机的工作原理和要求,结合传动装置的特点和使用条件,可以选择合适的传动形式,如电动机驱动、液压驱动等。

2. 进行传动装置的参数计算和选择根据带式运输机的工作参数和工况要求,对传动装置的参数进行计算和选择。

其中包括功率计算、转速计算、传动比计算等,以确定合适的传动装置类型和规格。

3. 绘制传动装置的总体布置图和零部件图根据传动装置的选型和参数计算结果,绘制传动装置的总体布置图和零部件图,并进行初步的设计评估。

4. 对传动装置进行静力学和动力学分析通过静力学和动力学分析,验证传动装置的设计是否满足带式运输机的工作要求,包括承载能力、传动效率、稳定性等。

5. 进行传动装置的工程计算和强度校核进行传动装置的工程计算和强度校核,确保传动装置的零部件设计合理、强度充足,满足长期稳定运行的要求。

6. 编写课程设计报告根据课程设计的整体流程和结果,编写课程设计报告,详细介绍设计思路、计算结果、分析结论等。

带传动课程设计一、教学目标本节课的教学目标是让学生掌握带传动的原理、结构和应用,能够分析带传动的特点和优缺点,以及能够设计简单的带传动系统。

知识目标包括:了解带传动的定义、分类和基本结构;掌握带传动的工作原理和特点;了解带传动的优缺点和应用范围。

技能目标包括:能够分析带传动系统的工作过程;能够设计简单的带传动系统;能够对带传动系统进行维护和故障排除。

情感态度价值观目标包括:培养学生对机械工程的兴趣和热情;培养学生的创新意识和团队合作精神。

二、教学内容本节课的教学内容主要包括带传动的基本概念、工作原理、结构和应用。

具体包括以下几个方面:带传动的概念和分类;带传动的工作原理和特点;带传动的优缺点;带传动在工程中的应用。

三、教学方法为了达到本节课的教学目标,将采用多种教学方法相结合的方式进行教学。

包括:讲授法、案例分析法、实验法等。

通过讲授法,向学生传授带传动的基本概念、工作原理和结构;通过案例分析法,让学生了解带传动在工程中的应用和优缺点;通过实验法,让学生亲手操作,加深对带传动的理解和掌握。

四、教学资源为了支持本节课的教学内容和教学方法的实施,将准备以下教学资源:教材、参考书、多媒体资料、实验设备。

教材和参考书将提供带传动的基本概念、工作原理和结构的理论知识;多媒体资料将通过图像、动画等形式展示带传动的工作过程和应用场景;实验设备将用于让学生亲手操作,加深对带传动的理解和掌握。

五、教学评估为了全面、客观地评估学生的学习成果,将采用多种评估方式相结合的方法。

平时表现将通过课堂参与、提问、小组讨论等方式进行评估;作业将包括练习题、小设计和小论文等,以巩固和加深学生对带传动的理解;期中和期末考试将全面测试学生对带传动的知识和技能的掌握。

评估方式将客观、公正,能够全面反映学生的学习成果。

六、教学安排本节课的教学安排将分为10个学时,每个学时45分钟。

教学地点将在教室进行,教学进度将根据学生的实际情况和需要进行调整。

太原工业学院机械设计基础课程设计课落款称带式输送机传动装置的设计系部材料工程系专业高分子材料与工程班级学号 122074308 姓名高旭指导教师高丽红完成日期 2021年12月25日目录1 、绪论2 、课题题目及要紧技术参数说明课题题目要紧技术参数说明传动系统工作条件传动系统方案的选择3 、减速器结构选择及相关性能参数计算减速器结构电动机选择传动比分派动力运动参数计算4、V带的结构选择设计及相关性能参数V带的型号选择要紧参数的计算验证带速计算取用V带根数5、齿轮的设计计算(包括小齿轮和大齿轮)齿轮材料和热处置的选择齿轮几何尺寸的设计计算依照接触强度初步设计齿轮要紧尺寸齿轮弯曲强度校核齿轮几何尺寸的确信齿轮的结构设计6、轴的设计计算轴的材料和热处置的选择轴几何尺寸的设计计算依照扭转强度初步设计轴的最小直径轴的结构设计轴的强度校核7、轴承、键和联轴器的选择轴承的选择及校核键的选择计算及校核联轴器的选择8 、减速器润滑、密封及附件的选择确信和箱体要紧结构尺寸的计算润滑的选择确信密封的选择确信减速器附件的选择确信箱体要紧结构尺寸计算9、总结10参考文献1 绪论本论文要紧内容是进行一级圆柱斜齿轮的设计计算,在设计计算中运用到了《机械设计基础》、《机械制图》、《工程力学》、《公差与互换性》等多门课程知识,并运用《AUTOCAD》软件进行画图,因此是一个超级重要的综合实践环节,也是一次全面的、标准的实践训练。

通过这次训练,使咱们在众多方面取得了锻炼和培育。

要紧体此刻如下几个方面:(1)培育了咱们理论联系实际的设计思想,训练了综合运用机械设计课程和其他相关课程的基础理论并结合生产实际进行分析和解决工程实际问题的能力,巩固、深化和扩展了相关机械设计方面的知识。

(2)通过对通用机械零件、经常使用机械传动或简单机械的设计,使咱们把握了一样机械设计的程序和方式,树立正确的工程设计思想,培育独立、全面、科学的工程设计能力和创新能力。

带式传动机的传动装置课程设计一、前言带式传动机作为一种常见的传动装置,广泛应用于各个领域。

本文将从带式传动机的基本原理、结构组成、选型计算等方面进行讲解,帮助读者更好地理解和应用带式传动机。

二、基本原理1.摩擦传动原理带式传动机是一种摩擦传动装置,其工作原理是通过两个或多个圆柱形轮毂之间夹持一个弹性带子,利用摩擦力将转矩从一个轮毂传递到另一个轮毂上。

2.滑移与正常力在带式传动机中,由于弹性带子与轮毂之间存在滑移现象,因此产生了摩擦力。

而摩擦力的大小与弹性带子与轮毂之间的正常力有关系。

3.滑移比滑移比是指弹性带子在两个相邻轮毂之间转过一周所产生的滑移量与弹性带子长度之比。

它是衡量带式传动机工作效率的重要指标。

三、结构组成1.主要组成部分(1)驱动轮:也称为主动轮,是带式传动机的起始点,它通过电机或其他能源提供动力。

(2)从动轮:也称为被动轮,是带式传动机的终止点。

(3)弹性带子:连接驱动轮和从动轮的传动部件,通常由橡胶或聚氨酯等材料制成。

2.辅助组成部分(1)张紧装置:用于调整弹性带子的张力,保证传动稳定性。

(2)导向装置:用于引导弹性带子在驱动轮和从动轮之间运行,并避免跑偏现象的发生。

(3)减震装置:用于减少振动和噪音,增加传动系统的寿命。

四、选型计算1.传递功率计算选择合适的带式传动机需要先进行功率计算。

其计算公式为:P= 2πNT/60其中,P为所需传递功率;N为转速;T为扭矩。

2.带速、滑移比计算根据所需传递功率和转速,可以求出所需带速。

而滑移比则是根据实际工作条件和使用要求来确定的。

3.张力计算根据所需传递功率、带速和滑移比,可以计算出所需张力。

同时还需考虑弹性带子的材料、宽度等因素。

4.轮毂尺寸计算根据所需张力和弹性带子的材料、宽度等因素,可以计算出轮毂的直径和宽度。

五、总结带式传动机作为一种摩擦传动装置,其工作原理简单,结构紧凑。

在选型计算时需要考虑多个因素,如传递功率、带速、滑移比、张力以及轮毂尺寸等。

设计带式输送机传动装置课程设计一、引言带式输送机是一种重要的输送设备,广泛应用于矿山、港口、化工等领域。

传动装置是带式输送机的关键组成部分,对其传动效率和运行稳定性起着重要作用。

因此,设计一个高效、稳定的带式输送机传动装置具有重要的意义。

本课程设计将结合带式输送机传动装置的工作原理和设计要求,通过理论计算、仿真模拟和实际制作,研究和设计一种适用于特定工况的带式输送机传动装置。

二、带式输送机传动装置的工作原理带式输送机传动装置通常由电动机、减速器、联轴器、驱动辊和托辊等组成。

其工作原理如下:1.电动机:通过电能转换为机械能,提供动力驱动传动装置工作。

2.减速器:将电动机的高速旋转转换为带式输送机所需的低速高扭矩输出。

3.联轴器:将电动机和减速器连接,实现二者之间的传递动力和转矩。

4.驱动辊和托辊:由传动装置驱动,带动输送带运动,实现物料的输送。

三、带式输送机传动装置的设计要求为了确保带式输送机传动装置在工作过程中能够稳定、高效地运行,以下是其设计要求:1.高效性:传动装置应具有高传动效率,减少能量损失。

2.稳定性:传动装置要能够承受输送机的工作负载,保持运行稳定。

3.可靠性:传动装置的设计应考虑到可靠性,降低故障率和维修成本。

4.维护性:传动装置的设计应便于维护和检修,提高设备的可用性。

5.安全性:传动装置应具备安全保护装置,防止意外事故的发生。

四、带式输送机传动装置的设计步骤为了满足上述设计要求,带式输送机传动装置的设计步骤如下:1. 确定工况参数根据实际工况要求,确定带式输送机的输送能力、输送长度、传动功率和输送速度等参数。

2. 计算传动比和电机功率根据带式输送机的输送能力和输送速度等参数,计算所需的传动比和电机功率。

3. 选型减速器和电机根据传动比和电机功率,选型合适的减速器和电机,确保其能够适应带式输送机的工作要求。

4. 设计联轴器和传动轴根据减速器和电机的轴径及轴向间隔等参数,设计联轴器和传动轴,保证其传递动力和转矩的稳定性。

一、传动方案拟定第二组第三个数据:设计带式输送机传动装置中的一级圆柱齿轮减速器(1)工作条件:使用年限10年,每年按300天计算,两班制工作,载荷平稳。

(2)原始数据:滚筒圆周力F=1.7KN;带速V=1.4m/s;滚筒直径D=220mm。

运动简图二、电动机的选择1、电动机类型和结构型式的选择:按已知的工作要求和条件,选用Y系列三相异步电动机。

2、确定电动机的功率:(1)传动装置的总效率:η总=η带×η2轴承×η齿轮×η联轴器×η滚筒=0.96×0.992×0.97×0.99×0.95=0.86(2)电机所需的工作功率:Pd=FV/1000η总=1700×1.4/1000×0.86=2.76KW3、确定电动机转速:滚筒轴的工作转速:Nw=60×1000V/πD=60×1000×1.4/π×220=121.5r/min根据【2】表2.2中推荐的合理传动比范围,取V带传动比Iv=2~4,单级圆柱齿轮传动比范围Ic=3~5,则合理总传动比i的范围为i=6~20,故电动机转速的可选范围为nd=i×nw=(6~20)×121.5=729~2430r/min符合这一范围的同步转速有960 r/min和1420r/min。

由【2】表8.1查出有三种适用的电动机型号、如下表方案电动机型号额定功率电动机转速(r/min)传动装置的传动比KW 同转满转总传动比带齿轮1 Y132s-6 3 1000 960 7.9 3 2.632 Y100l2-43 1500 1420 11.68 3 3.89综合考虑电动机和传动装置尺寸、重量、价格和带传动、减速器的传动比,比较两种方案可知:方案1因电动机转速低,传动装置尺寸较大,价格较高。

方案2适中。

故选择电动机型号Y100l2-4。

4、确定电动机型号根据以上选用的电动机类型,所需的额定功率及同步转速,选定电动机型号为Y100l2-4。

其主要性能:额定功率:3KW,满载转速1420r/min,额定转矩2.2。

三、计算总传动比及分配各级的传动比1、总传动比:i总=n电动/n筒=1420/121.5=11.682、分配各级传动比(1)取i带=3(2)∵i总=i齿×i 带π∴i齿=i总/i带=11.68/3=3.89四、运动参数及动力参数计算1、计算各轴转速(r/min)nI=nm/i带=1420/3=473.33(r/min)nII=nI/i齿=473.33/3.89=121.67(r/min)滚筒nw=nII=473.33/3.89=121.67(r/min)2、计算各轴的功率(KW)PI=Pd×η带=2.76×0.96=2.64KWPII=PI×η轴承×η齿轮=2.64×0.99×0.97=2.53KW3、计算各轴转矩Td=9.55Pd/nm=9550×2.76/1420=18.56N?mTI=9.55p2入/n1 =9550x2.64/473.33=53.26N?mTII =9.55p2入/n2=9550x2.53/121.67=198.58N?m五、传动零件的设计计算1、皮带轮传动的设计计算(1)选择普通V带截型由课本[1]P189表10-8得:kA=1.2 P=2.76KWPC=KAP=1.2×2.76=3.3KW据PC=3.3KW和n1=473.33r/min由课本[1]P189图10-12得:选用A型V带(2)确定带轮基准直径,并验算带速由[1]课本P190表10-9,取dd1=95mm>dmin=75dd2=i带dd1(1-ε)=3×95×(1-0.02)=279.30 mm由课本[1]P190表10-9,取dd2=280带速V:V=πdd1n1/60×1000=π×95×1420/60×1000=7.06m/s在5~25m/s范围内,带速合适。

(3)确定带长和中心距初定中心距a0=500mmLd=2a0+π(dd1+dd2)/2+(dd2-dd1)2/4a0=2×500+3.14(95+280)+(280-95)2/4×450=1605.8mm根据课本[1]表(10-6)选取相近的Ld=1600mm确定中心距a≈a0+(Ld-Ld0)/2=500+(1600-1605.8)/2=497mm(4) 验算小带轮包角α1=1800-57.30 ×(dd2-dd1)/a=1800-57.30×(280-95)/497=158.670>1200(适用)(5)确定带的根数单根V带传递的额定功率.据dd1和n1,查课本图10-9得P1=1.4KWi≠1时单根V带的额定功率增量.据带型及i查[1]表10-2得△P1=0.17KW查[1]表10-3,得Kα=0.94;查[1]表10-4得KL=0.99Z= PC/[(P1+△P1)KαKL]=3.3/[(1.4+0.17) ×0.94×0.99]=2.26 (取3根)(6) 计算轴上压力由课本[1]表10-5查得q=0.1kg/m,由课本式(10-20)单根V带的初拉力:F0=500PC/ZV[(2.5/Kα)-1]+qV2=500x3.3/[3x7.06(2.5/0.94-1)]+0.10x7.062 =134.3kN则作用在轴承的压力FQFQ=2ZF0sin(α1/2)=2×3×134.3sin(158.67o/2)=791.9N2、齿轮传动的设计计算(1)选择齿轮材料与热处理:所设计齿轮传动属于闭式传动,通常齿轮采用软齿面。

查阅表[1] 表6-8,选用价格便宜便于制造的材料,小齿轮材料为45钢,调质,齿面硬度260HBS;大齿轮材料也为45钢,正火处理,硬度为215HBS;精度等级:运输机是一般机器,速度不高,故选8级精度。

(2)按齿面接触疲劳强度设计由d1≥ (6712×kT1(u+1)/φdu[σH]2)1/3确定有关参数如下:传动比i齿=3.89取小齿轮齿数Z1=20。

则大齿轮齿数:Z2=iZ1= ×20=77.8取z2=78由课本表6-12取φd=1.1(3)转矩T1T1=9.55×106×P1/n1=9.55×106×2.61/473.33=52660N?mm(4)载荷系数k : 取k=1.2(5)许用接触应力[σH][σH]= σHlim ZN/SHmin 由课本[1]图6-37查得:σHlim1=610Mpa σHlim2=500Mpa接触疲劳寿命系数Zn:按一年300个工作日,每天16h计算,由公式N=60njtn 计算N1=60×473.33×10×300×18=1.36x109N2=N/i=1.36x109 /3.89=3.4×108查[1]课本图6-38中曲线1,得ZN1=1 ZN2=1.05按一般可靠度要求选取安全系数SHmin=1.0[σH]1=σHlim1ZN1/SHmin=610x1/1=610 Mpa[σH]2=σHlim2ZN2/SHmin=500x1.05/1=525Mpa故得:d1≥ (6712×kT1(u+1)/φdu[σH]2)1/3=49.04mm模数:m=d1/Z1=49.04/20=2.45mm取课本[1]P79标准模数第一数列上的值,m=2.5(6)校核齿根弯曲疲劳强度σ bb=2KT1YFS/bmd1确定有关参数和系数分度圆直径:d1=mZ1=2.5×20mm=50mmd2=mZ2=2.5×78mm=195mm齿宽:b=φdd1=1.1×50mm=55m m取b2=55mm b1=60mm(7)复合齿形因数YFs 由课本[1]图6-40得:YFS1=4.35,YFS2=3.95(8)许用弯曲应力[σbb]根据课本[1]P116:[σbb]= σbblim YN/SFmin由课本[1]图6-41得弯曲疲劳极限σbblim应为:σbblim1=490Mpa σbblim2 =410Mpa由课本[1]图6-42得弯曲疲劳寿命系数YN:YN1=1 YN2=1弯曲疲劳的最小安全系数SFmin :按一般可靠性要求,取SFmin =1计算得弯曲疲劳许用应力为[σbb1]=σbblim1 YN1/SFmin=490×1/1=490Mpa[σbb2]= σbblim2 YN2/SFmin =410×1/1=410Mpa校核计算σbb1=2kT1YFS1/ b1md1=71.86pa< [σbb1]σbb2=2kT1YFS2/ b2md1=72.61Mpa< [σbb2]故轮齿齿根弯曲疲劳强度足够(9)计算齿轮传动的中心矩aa=(d1+d2)/2= (50+195)/2=122.5mm(10)计算齿轮的圆周速度V计算圆周速度V=πn1d1/60×1000=3.14×473.33×50/60×1000=1.23m/s因为V<6m/s,故取8级精度合适.六、轴的设计计算从动轴设计1、选择轴的材料确定许用应力选轴的材料为45号钢,调质处理。

查[2]表13-1可知:σb=650Mpa,σs=360Mpa,查[2]表13-6可知:[σb+1]bb=215Mpa[σ0]bb=102Mpa,[σ-1]bb=60Mpa2、按扭转强度估算轴的最小直径单级齿轮减速器的低速轴为转轴,输出端与联轴器相接,从结构要求考虑,输出端轴径应最小,最小直径为:d≥C查[2]表13-5可得,45钢取C=118则d≥118×(2.53/121.67)1/3mm=32.44mm考虑键槽的影响以及联轴器孔径系列标准,取d=35mm3、齿轮上作用力的计算齿轮所受的转矩:T=9.55×106P/n=9.55×106×2.53/121.67=198582 N齿轮作用力:圆周力:Ft=2T/d=2×198582/195N=2036N径向力:Fr=Fttan200=2036×tan200=741N4、轴的结构设计轴结构设计时,需要考虑轴系中相配零件的尺寸以及轴上零件的固定方式,按比例绘制轴系结构草图。

(1)、联轴器的选择可采用弹性柱销联轴器,查[2]表9.4可得联轴器的型号为HL3联轴器:35×82 GB5014-85(2)、确定轴上零件的位置与固定方式单级减速器中,可以将齿轮安排在箱体中央,轴承对称布置在齿轮两边。