KOLON干膜培训资料.pp t解析

- 格式:pps

- 大小:3.36 MB

- 文档页数:52

复合工序工艺技术培训教材前言在塑料软包装的生产中,为了获得一种综合性能,经常需要对不同的材料之间进行复合,工业化的常用的复合方式包括:干式复合、湿式复合、挤出复合、涂覆等等。

在我公司现有的设备上可以完成的复合方式有:干式复合(含无溶剂)、基础热融复合(含三文治复合)、涂覆复合。

第一章干式复合干式复合是其中应用最为广泛的一种复合形式。

干式复合就是将经过预处理的薄膜进行涂胶、干燥后,在一定的温度、压力下,与另一种材料(事先经过预处理)黏着的过程。

干式复合按照使用的黏合剂类型可分为溶剂型层压复合和无溶剂型层压复合。

溶剂型与无溶剂层压复合有如下区别:产品工艺及技术质量标准几个方面对干式复合进行介绍。

一、黏合剂★概述两种同类或不同类的固体,由于介于两者表面的另一种物质的作用而牢固地结合起来,这种现象称为粘合。

介于两固体表面间的物质称为粘合剂,这两边的固体则是被粘物。

作为粘合剂必须具备三个基条件:①容易流动的物质;②能浸润被粘物的表面;③通过化学或物理作用发生固化,使被粘物牢固的结合起来。

在目前软包装材料的复合加工所应用的黏合剂中,聚氨酯黏合剂由于其优异的综合性能而得到最为普遍地应用。

它的优点可归纳为:1.通用性好:不仅可以用于干式复合,也可用作挤出复合增粘剂;2.对薄膜适用性好:可用于复合OPP、CPP、NYLON、AL FOIL、PET、PE、纸张等种类繁多的材料;3.极佳的物性:耐热性、耐低温性、耐内容物性等方面表现优异;4.复合强度较高;可进行高速生产。

5.可以热固化,或常温固化,操作方便应用性能良好。

6.对粘接膜的柔韧性或坚硬性可自由选择。

但对于非极性的薄膜复合,需要事先对其表面进行预处理以提高其表面活性.★溶剂型(一)我公司在干式及挤出复合中应用的均为聚氨酯二液反应型粘合剂(又称“双组份”反应型粘合剂)。

凡主链上含有许多重复基团的树脂通称为聚氨基甲酸酯(简称聚氨酯)。

一般聚氨酯系由多异氰酸酯与含有许多羟基的化合物(多元醇)作用制得,即通常所说的固化剂和主剂。

⼲式复合培训资料⼲式复合培训资料⼲式复合聚氨酯粘合剂的使⽤⼀、⼯作液的配制:⾸先,向主剂中加⼊适量的稀释剂,搅拌均匀;然后,再加⼊固化剂搅拌均匀,边加⼊边搅拌,并⽤溶剂清洗固化剂桶,⼒求将全部固化剂都与主剂配合,不影响粘合剂的真实⽐例;最后,再将剩余溶剂加⼊,往⼀个⽅向搅拌5分钟以上。

配好的粘合剂要盖好,防⽌溶剂挥发影响胶液浓度,也防⽌空⽓中⽔分和灰尘进⼊。

剩余胶液应加⼊溶剂稀释2倍以上后,密闭冷藏保存,下次使⽤时逐步加⼊新的胶液中使⽤,⼀般加⼊量不超过20%,不宜超过12⼩时,否则,容易交连固化,浑浊发⽩,以⾄⽆法使⽤,特别是⾼温、⾼湿的季节。

⼆、对溶剂的要求。

⼲式复合中,醋酸⼄脂含⽔量不能超过300ppm,含醇量不能超过200ppm。

三、胶液浓度的确定及稀释剂加⼊量。

胶液浓度主要根据上胶量的要求来决定,上胶量是由产品的最终⽤途、内容物特性及薄膜机构决定的。

可根据下列公式来计算胶液浓度:W=(1/4~1/6)*µ *N* DW—⼲基上胶量,g/㎡µ-—凹版上胶辊的⽹点深度 N—⼯作液的浓度, %D—胶液密度,经验系数受上胶辊的⽹点形状、使⽤情况、压辊的压⼒及弹性相关,⼀般腐蚀上胶辊取1/4,电雕刻上胶辊取1/6,实际中常取1/5。

胶液密度⼀般取1。

⼲式复合⼯艺控制⼀、张⼒控制复合机的张⼒控制包括放卷张⼒控制、复合张⼒控制、收卷张⼒控制。

1.影响张⼒变化的因素;A、基材的性能均匀性,厚薄均匀度,基材的卷径及偏⼼情况,膜卷重量。

B、⽣产环境条件,如温、湿度等变化。

C、运⾏中的开、停机、赠、减速的快慢。

D、基材接触⾯变化情况等。

2.放卷张⼒第⼀基材放卷部到⽹线辊的距离个第⼆基材放卷部到复合辊之间的距离较短,所以张⼒应较⼩⼀些。

3.复合张⼒这⼀部分的张⼒是⽹线辊、复合辊速度差所造成的张⼒。

4.收卷张⼒收卷张⼒控制的⽬的是将复合好的基材卷成状态最好的膜卷。

⼀般情况下为了使复合好的基材回缩,在能够得到良好收卷的情况下,收卷张⼒相应减⼩。

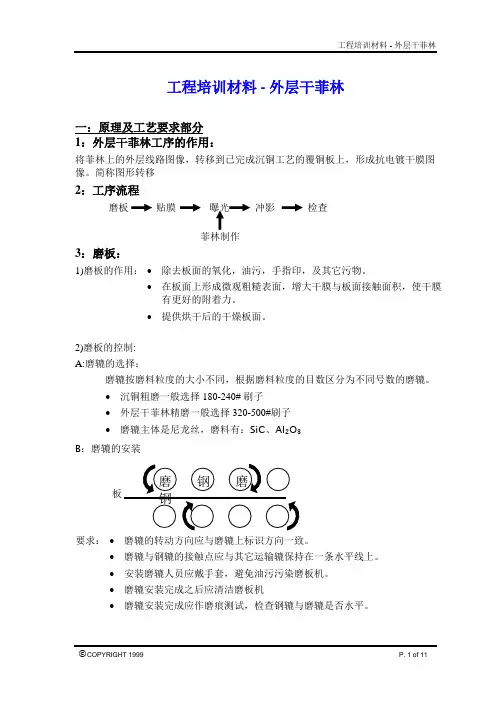

工程培训材料 - 外层干菲林一:原理及工艺要求部分1:外层干菲林工序的作用:将菲林上的外层线路图像,转移到已完成沉铜工艺的覆铜板上,形成抗电镀干膜图像。

简称图形转移2:工序流程磨板贴膜曝光冲影检查菲林制作3:磨板:1)磨板的作用:∙除去板面的氧化,油污,手指印,及其它污物。

∙在板面上形成微观粗糙表面,增大干膜与板面接触面积,使干膜有更好的附着力。

∙提供烘干后的干燥板面。

2)磨板的控制:A:磨辘的选择:磨辘按磨料粒度的大小不同,根据磨料粒度的目数区分为不同号数的磨辘。

∙沉铜粗磨一般选择 180-240# 刷子∙外层干菲林精磨一般选择320-500#刷子∙磨辘主体是尼龙丝,磨料有:SiC、AI2O3B:磨辘的安装要求:∙磨辘的转动方向应与磨辘上标识方向一致。

∙磨辘与钢辘的接触点应与其它运输辘保持在一条水平线上。

∙安装磨辘人员应戴手套,避免油污污染磨板机。

∙磨辘安装完成之后应清洁磨板机∙磨辘安装完成应作磨痕测试,检查钢辘与磨辘是否水平。

C:磨痕测试为什么要做磨痕测试:磨痕测试结果可以直接反映磨板机工作情况,根据磨痕测试结果可以分析到:∙钢辘与磨辘是否平行∙磨辘是否到使用寿命∙功率表数据是否有太大偏差∙避免磨板过度或磨板不良D:磨板后板面质量检查∙目检板面是否有氧化、水迹、污物∙水膜测试:测试方法,取板面清洁处理后的板,用水浸湿垂直放置,用秒表测量水腊膜破裂的时间(15秒)。

∙板面粗糙度;一般用目视法估计,较少用科仪器检测∙粗糙度由:磨刷材料,磨料粒度,磨板时的功率等共同决定。

4、无尘房的控制A:无尘房需控制的条件:温度(21+/-3)、湿度(55+/-5%)、压力(正压)、空气中尘粒含量、光线。

B:为什么无尘房要控制温度?1.干膜的存放需要控制温度,温度过高干膜容易融边,另外温度高,干膜溶剂挥发影响贴膜效果。

2.黄菲林尺寸稳定性受温度的影响;温度对黄菲林影响:(10-20)*10-6/o C例如长度为24”的菲林,温度升高10o C,长度约增加24*1000*(10-20)*10-6 = 0.24-0.48 mil/o CC:为什么无尘房要控制湿度?1.黄菲林尺寸稳定性受湿度的影响,湿度对黄菲林影响:(15-25)*10-6/%RH例如长度为24”菲林,相对湿度增加1%RH,长度约增加:24*1000*(15-25)mil*10-6=0.36-0.6 mil/%RH2.干膜儲存需要控制一定的湿度D:无尘房空气中尘粒含量尘粒含量是通常是指1ft3的空气中含有0.5μm以上尘埃个数,做为表达单位,如100个以下称 class100 (现公司尘量为class1万)。

外层图形转移工艺培训教材高玉枝1. 目的:通过干膜这种特殊感光材料,利用贴膜机贴到光铜板面上,然后用所需要的线路菲林通过对位、紫外线曝光、显影等流程使菲林上的线路图形转移到铜面上,该图形可以通过电镀加厚线路和孔壁铜以满足客户的要求,也可以采用掩孔工艺法直接蚀刻出线路图形。

2.工艺流程前处理→ 贴膜→ 曝光→ 显影2.1 前处理流程:上板→酸洗→水洗→去毛刺磨板→火山灰磨板→水洗→烘干今板件要经过酸洗(5%H2SO4 ),主要作用是清洗油脂,手迹,轻微的氧化物等。

如果厚板在平板电镀时烘的不干,会造成孔内轻微氧化,经过干膜、电镀、蚀刻后就会有孔内点状蚀不净的缺点,我们可以适当提高酸洗段的浓度改善这种由于孔内氧化而导致的点状蚀不净的缺点。

今经过酸洗后,需要用水清洗,将板面上残留的硫酸和溶解下的油迹清洗干净。

今去毛刺磨板和沉铜前磨板一样,有针刷磨板和不织布磨板,但是使用的针刷和不织布的型号有一点不同,干膜前是针刷 320 目,不织布 500 目。

针刷主要打磨对板面,而不织布刷则对孔口的磨损比较大。

所以我们规定返工的板件不能开去毛刺磨板。

磨刷压力为 15-25%,最佳值为 20%,但是对于板面有明显不平整,如有凹点、擦花时会考虑将针刷的压力调整到 20% -25%。

压力过大磨板过度导致无铜压力合适磨板后 OK今干膜前火山灰磨板采用 4F 火山灰,它作用是对平板电镀后铜面进行粗化处理,使铜面得到微观粗化以达到增加干膜与板面的结合力,防止后工序出现渗镀短路等品质问题。

今控制参数:磨刷压力 (15-25%) 、火山灰浓度 (12-20%) 磨痕 (9-15mm) 、水破时间(30s)即磨完板后浸入水中拿出斜放45°位置看水膜在板面保持完整情况如果〉 30 秒钟不破为合格。

今磨板速度:根据板线路要求。

板件类型线宽<5.0mil 及有埋盲孔的板件(A 类)线宽 5.0-7.0mil 的板件(B 类)线宽>7.0mil 的板件(C 类)要求控制在磨板速度1.8±0.1m/min2.1±0.1m/min2.4±0.1m/min手动贴膜速度0.8-1.2 m/min1.2-1.5 m/min1.5-2.0 m/min自动贴膜速度1.8±0.1m/min2.1±0.1m/min2.4±0.1m/min2.2 贴膜今 2.2.1 干膜的介绍干膜根据根据显影和去膜的方法可把干膜分为三种类型一 溶剂型; 二 水溶型; 三 干显影或剥离型。

干膜站工艺流程图5.印刷工序6.印刷后静置的原因7.预烤工序7.1影响预烤工序的相关因素 7.2烤箱的保养项目8.预烤后静置的原因9.曝光工序退膜工序15.蚀检工序的注意事项 15.1蚀检工序的问题点及原因分析 16.环境的因素17.人员的因素10.曝光后静置的原因1、干膜站工艺流程图1.1正片干膜制程1.2正片湿膜制程2、前处理工序酸洗段市水洗段磨刷段高压水洗段吸干/吹干/烘干段刷磨法磨刷机酸洗段市水洗段磨刷段高压水洗段吸干/吹干/烘干段磨刷机2.1磨刷机各段的构成与作用(一) 2.1.1酸洗段2.1.2市水洗段2.1.3磨刷段2.1磨刷机各段的作用与构成(二) 2.1.4高压水洗段2.1.5吸干段2.1.6吹干段2.1.7烘干段2.2检验磨刷效果的两种方法2.2.1水破试验 2.2.2刷痕试验水膜破裂2.3前处理重点注意事项2.3.1放板方式2.3.2整刷时机 此刷痕己呈”狗骨头”状(两端大中间小)2.4磨刷机的保养项目3、压膜工序说明:为了保证干膜与前处理后的板件有良好的结合力,减少干膜与铜层之间的空隙,除了前处理之外,热压是必不可少的,热压主要是将干膜加热软化,同时增加其粘性并施加一定压力来实现干膜与铜层表面的结合.3.1干膜的结构层聚酯树脂膜支撑,厚度多为20-25um 厚,之后在其上涂布一层光阻,主要的应用厚度为15-75um 左右,之后表面会覆盖一层保护膜,多数是PE 塑胶膜,厚约25um 左右。

PE 膜主体膜(光阻)聚酯树脂膜3.2影响贴膜品质的相关因素 温度压力 热压轮的质量3.3压膜机的保养项目4、压膜后静置压膜后静置时间:15min-24H由于压膜后的板面残留有一定的温度,若静置时间太短时,板面的温度易造成菲林的变形(菲林有热缩冷涨的特性)若静置时间太长(超过24H)时,板面的干膜会渐渐进行光聚合反应,从而导致后工序显影不净问题的发生5、印刷工序5.1影响印刷品质的相关因素机台水平度机台水平度网版高度网版高度网版张力网版张力刮刀硬度刮刀硬度刮刀速度刮刀速度刮刀压力刮刀压力印刷品质印刷品质5.2印刷工序的保养项目6、印刷后静置印刷后静置时间:15min-24H由于油墨具有流动的特性,前处理后的板面凹凸不平,印刷后静置一定的时间,可以使板面上油墨填充得更均匀若静置时间太长(超过24H)时,板面的油墨会渐渐进行光聚合反应,从而导致后工序显影不净问题的发生7、预烤工序 说明:利用高温烘烤的方式将油墨中的溶剂成分完全挥发出来,并对板面的油墨起到一定程度的固化作用。